Область техники, к которой относится изобретение

Настоящее изобретение относится к теплоаккумулирующему материалу, говоря более конкретно, для аккумулирования явного тепла, а также способу изготовления такого материала и способу аккумулирования тепла, реализующему упомянутый материал.

Уровень техники

Аккумулирование тепловой энергии заключается в аккумулировании тепла в среде для последующего использования. Данная среда образована из конкретного материала, называемого теплоаккумулирующим материалом.

Существуют три способа аккумулирования тепловой энергии: аккумулирование явного тепла, аккумулирование скрытого тепла и аккумулирование при использовании термохимического технологического процесса [1]. Как это указывалось выше, настоящее изобретение относится к материалам для аккумулирования явного тепла.

Аккумулирование явного тепла заключается в простом увеличении температуры аккумулирующего материала. Количество тепла, аккумулированного материалом, представлено в следующем далее уравнении:

,…(1)

,…(1)

при этом Q представляет собой количество (Дж) аккумулированного тепла; Ti и Tf представляют собой, соответственно, начальную и конечную температуры (К) аккумулирования; m представляет собой массу (г) аккумулирующего материала; Cp(T) представляет собой теплотворную способность аккумулирующего материала (Дж/г.К).

Материал для аккумулирования явного тепла может представлять собой жидкость или твердое вещество.

Случай жидких материалов имел успех в промышленности при использовании расплавленных солей на основе нитратов щелочных металлов, которые используются в электростанциях СТЭС (солнечных тепловых электростанциях). В настоящее время эксплуатируется несколько электростанций СТЭС [2] – [3]. Однако, расплавленные соли имеют недостатки, связанные с важностью их использования в качестве удобрений в сельском хозяйстве, наличием риска их полного химического разложения выше 565°С и их высокой ценой.

Таким образом, в Немецком аэрокосмическом центре в Немецком центре аэрокосмических полетов (Deutsches Zentrum für Luft- und Raumfahrt) Германии, более известном под сокращенным обозначением DLR, были испытаны твердые материалы, такие как бетон. Бетон доступен в промышленных количествах при конкурентно-способной стоимости. Однако, во избежание механического повреждения его использование ограничивается температурой, составляющей приблизительно 400°С.

Таким образом, остается необходимой разработка материалов, которые являются более стабильными, более эффективными и более экономически выгодными.

Описание изобретения

Таким образом, одна цель изобретения заключается в разработке материала для аккумулирования тепла, который может быть легко формован промышленным способом, доступен в промышленных количествах и использован в широком температурном диапазоне, способном доходить вплоть до 1100°С.

С этой целью в изобретении предлагается способ изготовления керамического материала для аккумулирования тепловой энергии, характеризующийся тем, что он включает получение смеси по меньшей мере частиц глины, частиц природного и/или синтетического фосфата и воды, при этом упомянутая смесь содержит от 0,5% до 40 мас.% фосфата по отношению к массе смеси при исключении воды. Способ также включает стадии формования и обжига смеси для получения керамического материала.

Упомянутый природный и/или синтетический фосфат может, в первую очередь, включать гидроксиапатит.

Одним в особенности выгодным образом смесь содержит от 4% до 5 мас.% фосфата. Далее в тексте уровни массового содержания рассчитывают по отношению к массе смеси при исключении воды.

Упомянутая смесь в выгодном случае содержит от 50 до 90 мас.% глины, предпочтительно от 60 до 80%.

Предпочтительно средний размер частиц глины и фосфата составляет менее чем 1 мм.

В соответствии с одним вариантом осуществления смесь, кроме того, содержит вплоть до 40 мас.% частиц песка, предпочтительно от 10 до 30 мас.%.

Средний размер частиц песка в выгодном случае составляет менее чем 1,5 мм.

Упомянутый способ в выгодном случае включает формование керамического материала при использовании одной из следующих методик: экструдирование, гранулирование, формование, уплотнение или прессование смеси.

Способ может включать после стадии формования сушку керамического материала при температуре меньшей или равной 105°С.

Способ может включать после стадии сушки обжиг керамического материала при температуре между 800 и 1200°С, предпочтительно, между 900 и 1150°С.

Еще один предмет изобретения относится к керамическому материалу для аккумулирования тепловой энергии, который можно получить описанным выше способом. Упомянутый керамический материал содержит матрицу из глины, и, при необходимости, песок и частицы природного и/или синтетического фосфата, диспергированные в упомянутой матрице, при этом упомянутый керамический материал содержит от 0,5% до 40 мас.% фосфата по отношению к массе керамического материала.

В выгодном случае керамический материал имеет форму цилиндра, сферы, куба, спирали, плоской пластинки, гофрированной пластинки, пустотелого кирпича или кольца Рашига.

Еще один предмет изобретения относится к способу аккумулирования тепловой энергии, реализующему такой материал. Указанный способ включает приведение текучего теплоносителя в контакт с керамическим материалом, описанным выше, для передачи тепла от жидкого теплоносителя к керамическому материалу в фазе заряда и для передачи тепла от керамического материала к текучему теплоносителю в фаза разряда.

Для воплощения упомянутого способа керамический материал размещают в резервуаре. Упомянутый резервуар предпочтительно получают из по меньшей мере одного теплоизолирующего материала.

Текучий теплоноситель обычно выбирают из воздуха, водяных паров, масла или расплавленной соли.

Во время фазы заряда и/или фазы разряда текучий теплоноситель имеет температуру между 20 и 1100°С.

В заключение, изобретение относится к устройству для осуществления упомянутого способа аккумулирования энергии. Упомянутое устройство включает резервуар, содержащий керамический материал, и контур циркуляции текучего теплоносителя, соединенный по текучей среде с резервуаром таким образом, чтобы обеспечить контакт указанного теплоносителя с керамическим материалом.

Краткое описание чертежей

Другие характеристики и преимущества изобретения станут ясными, исходя из следующего далее подробного описания изобретения, при обращении к прилагаемым чертежам, на которых:

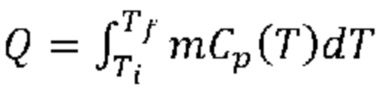

фиг. 1 представляет собой отображение элементов, присутствующих в глиняной керамике без добавления фосфата, (в таблице 1 обозначена как Ceram1);

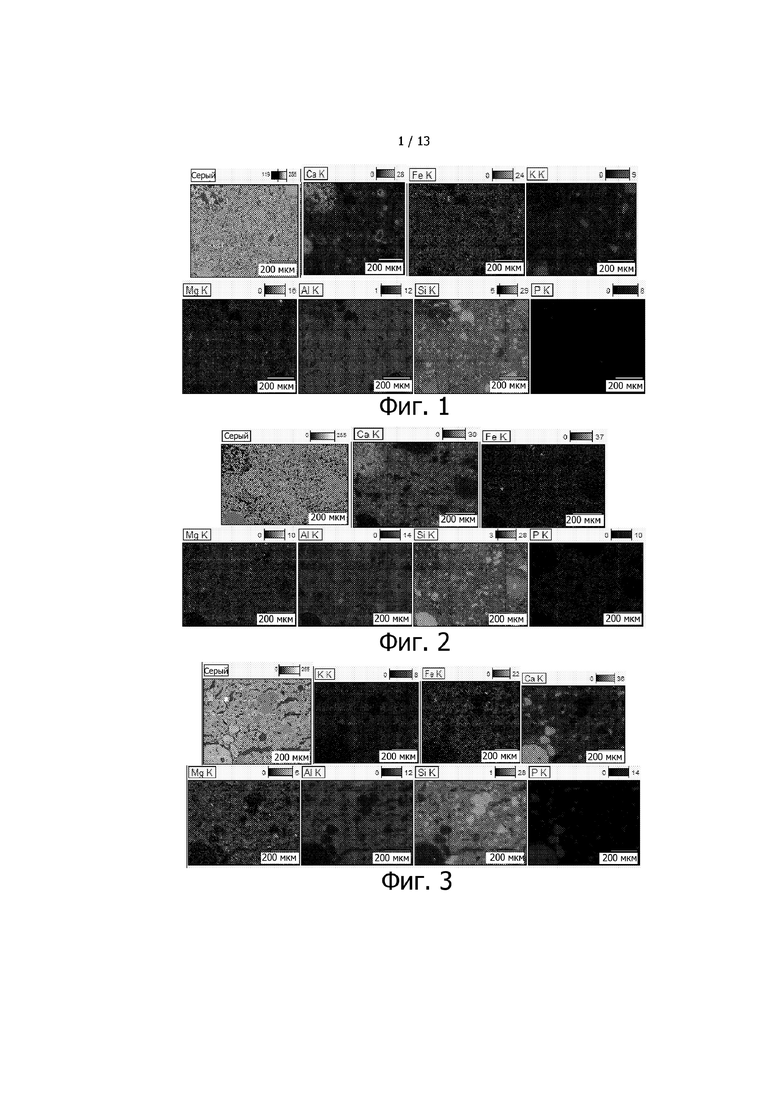

фиг. 2 представляет собой отображение элементов, присутствующих в керамике, содержащей 16,7% CP и обожженной при 1100°С, (в таблице 1 обозначена как Ceram8);

фиг. 3 представляет собой отображение элементов, присутствующих в керамике, содержащей 16,7% PN и обожженной при 1100°С, (в таблице 1 обозначена Ceram28);

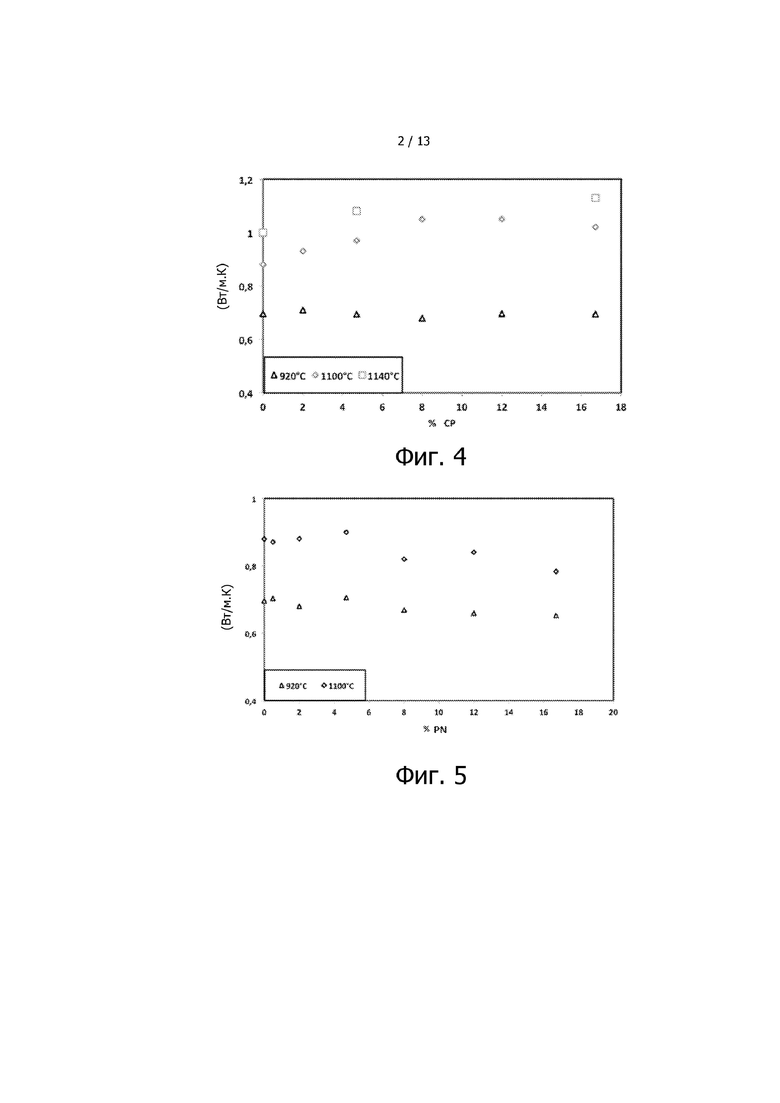

фиг. 4 иллюстрирует теплопроводность, измеренную при использовании метода горячего диска для керамики, содержащей СР и обожженной при различных температурах;

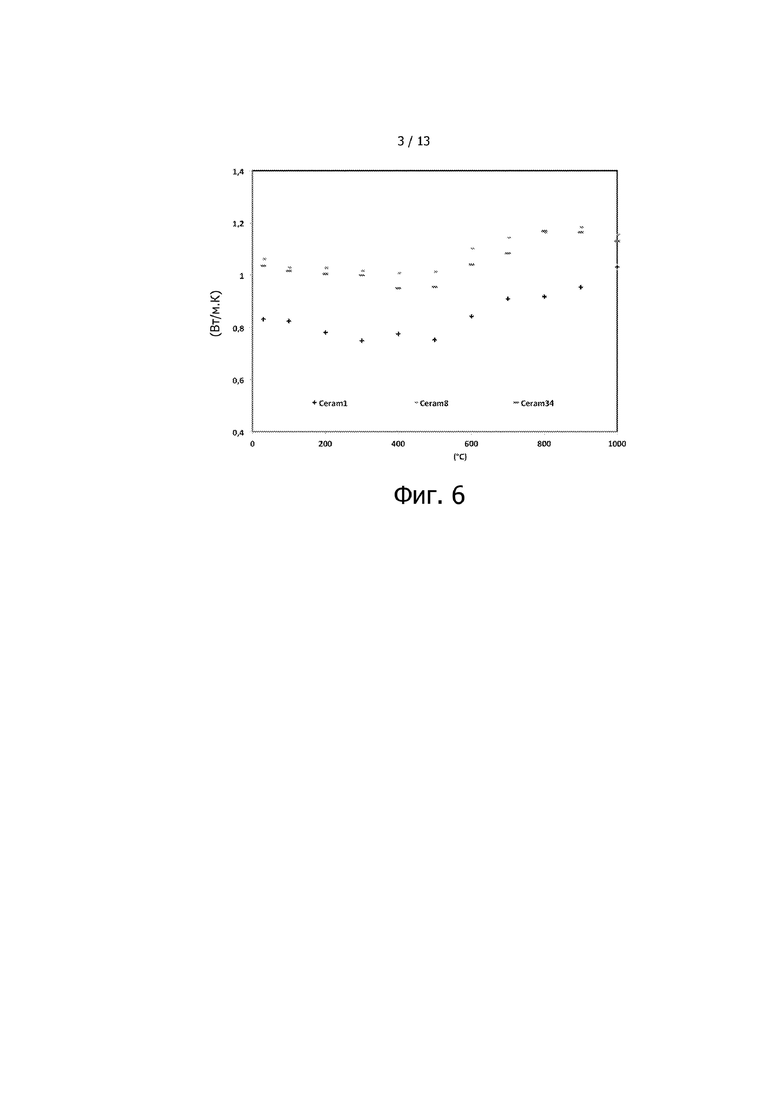

фиг. 5 иллюстрирует теплопроводность, измеренную при использовании метода горячего диска для керамики, содержащей РN и обожженной при различных температурах;

фиг. 6 иллюстрирует теплопроводность, динамически измеренную для керамик: в отсутствие фосфата (Ceram1); при наличии 4,7 мас.% СР (Ceram8); при наличии 5 мас.% РN (Ceram34);

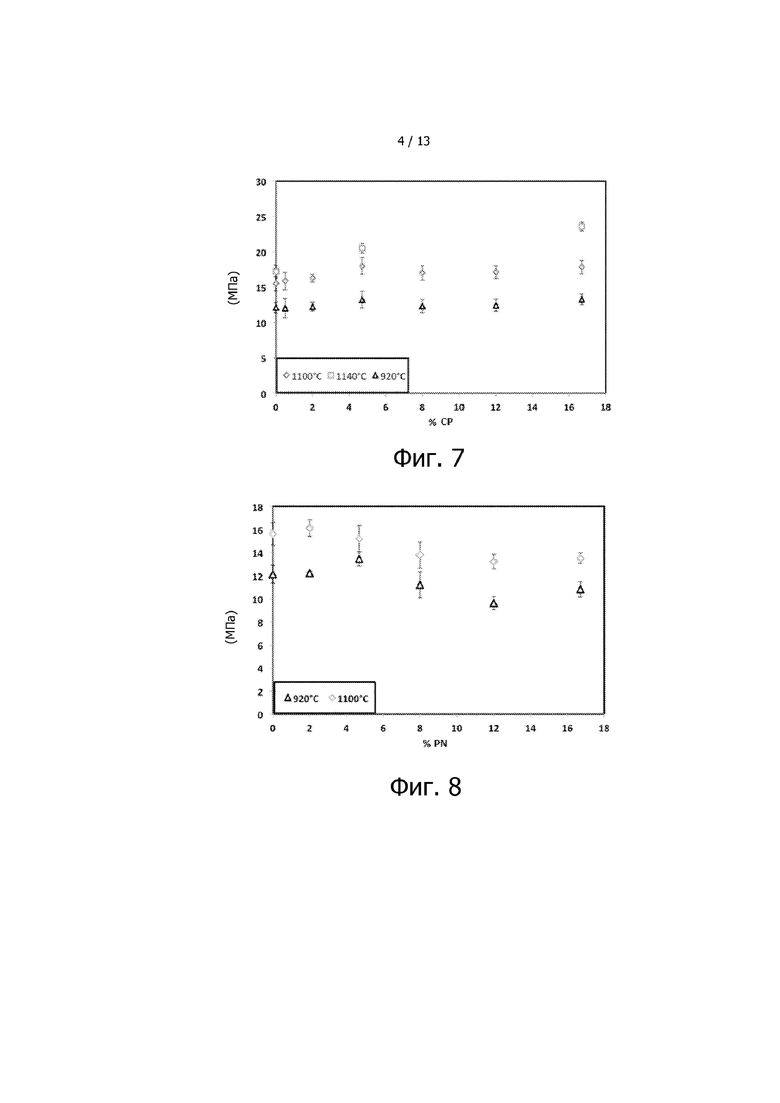

фиг. 7 иллюстрирует предел прочности на растяжение при изгибе керамик при добавлении или без добавления СР, обожженных при различных температурах;

фиг. 8 иллюстрирует предел прочности на растяжение при изгибе керамик при добавлении или без добавления РN, обожженных при различных температурах;

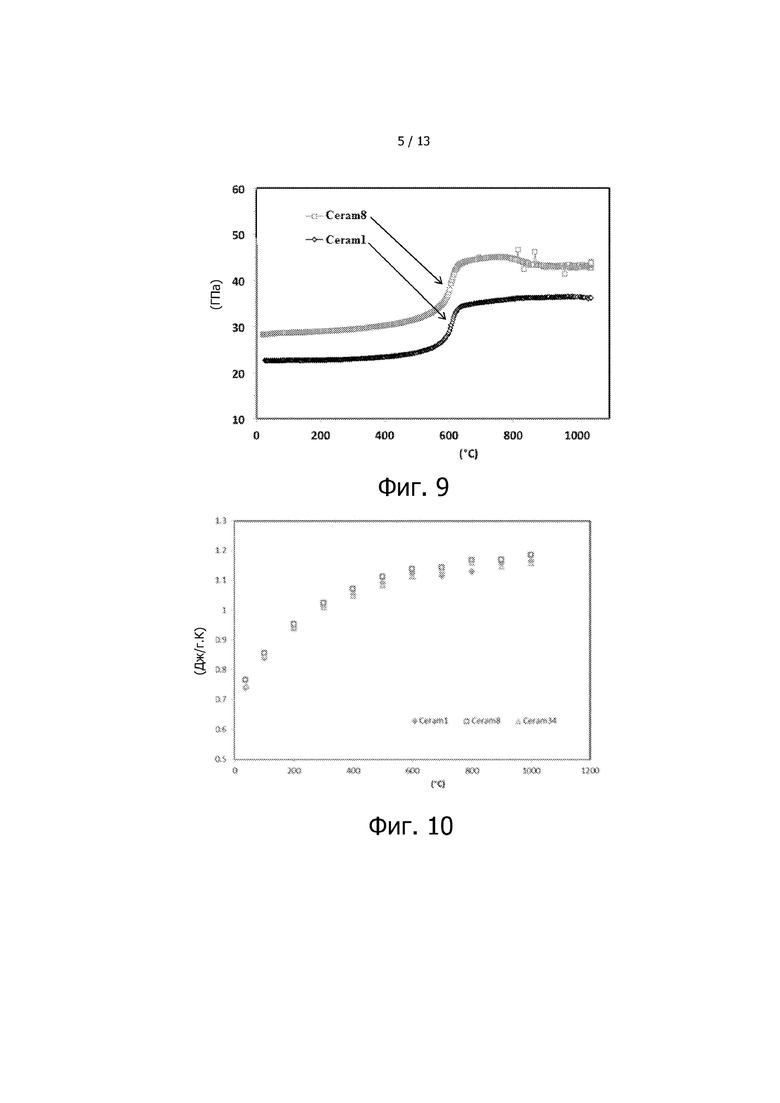

фиг. 9 представляет собой механическую прочность (модуль Юнга), динамически измеренную при использовании акустического резонанса в отношении керамики в отсутствие фосфата (Ceram1) или при добавлении 4,7 мас.% СР (Ceram8);

фиг. 10 иллюстрирует теплотворную способность (удельную теплоемкость), динамически измеренную при использовании устройства DSC 404 F1 PegasusTM в отношении керамики в отсутствие фосфата (Ceram1), при добавлении 4,7 мас.% СР (Ceram8) или при добавлении 5 мас.% РN (Ceram34);

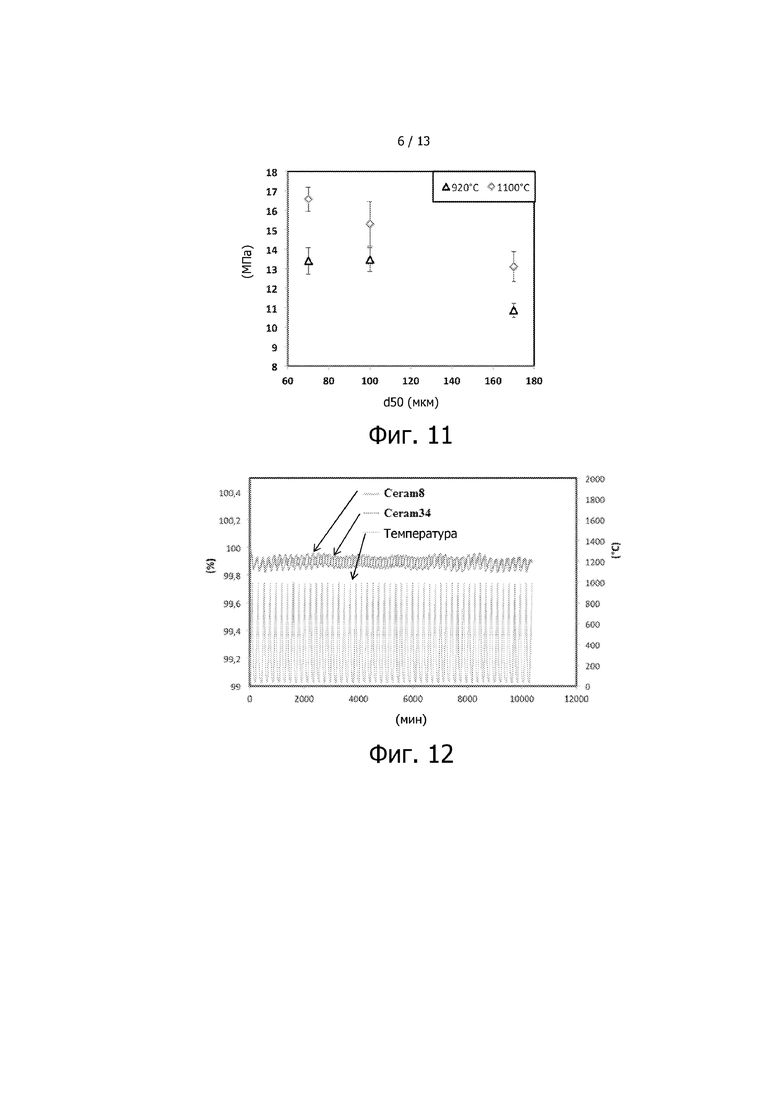

фиг. 11 иллюстрирует предел прочности на растяжение при изгибе керамик, полученных при различных размерах (d50) частиц PN и обожженных при различных температурах;

фиг. 12 иллюстрирует термогравиметрический анализ керамик, содержащих 4,7 мас.% СР (Ceram8) или 5 мас.% PN (Ceram34), (левая ось Y представляет собой изменение массы материала (в%), правая ось Y представляет собой температуру (в °С), а ось Х представляет собой время (в минутах);

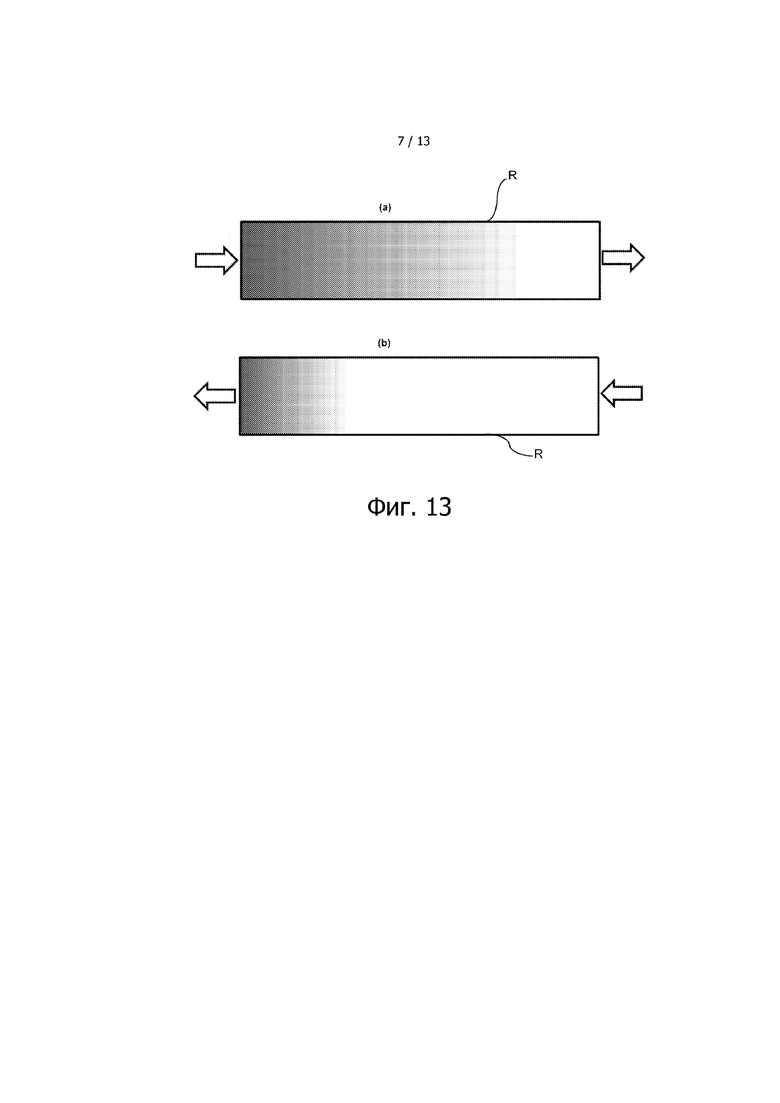

фиг. 13 представляет собой схематическую диаграмму резервуара для аккумулирования явного тепла, используемого во время фазы (а) заряда и фазы (b) разряда;

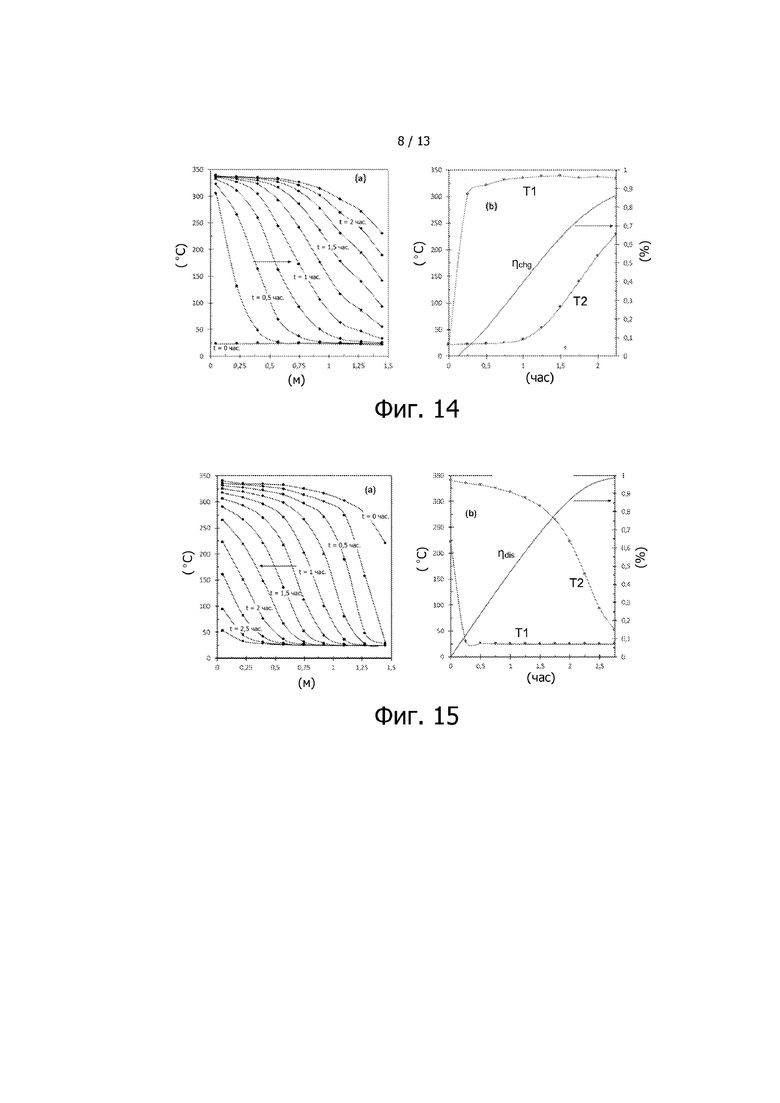

фиг. 14 относится к фазе заряда во время испытания на аккумулирование явного тепла при использовании материала Ceram9 при умеренных температурах (ТН приблизительно 340°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень заряда (ηchg) в зависимости от времени заряда;

фиг. 15 относится к фазе разряда во время испытания на аккумулирование явного тепла при использовании материала Ceram9 при умеренно высоких температурах (ТН приблизительно 340-343°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень разряда (ηdis) в зависимости от времени разряда;

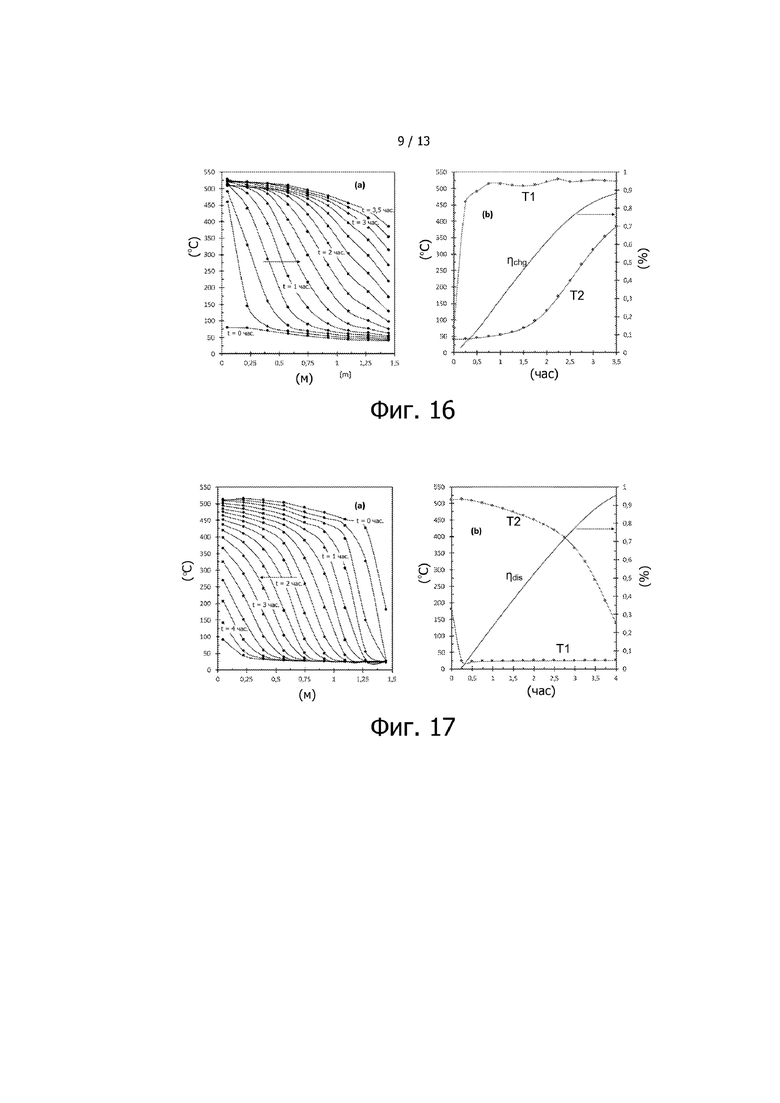

фиг. 16 относится к фазе заряда во время испытания на аккумулирование явного тепла при использовании материала Ceram9 при умеренно высоких температурах (ТН приблизительно 520°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень заряда (ηchg) в зависимости от времени заряда;

фиг. 17 относится к фазе разряда во время испытания на аккумулирование явного тепла при использовании материала Ceram9 при умеренно высоких температурах (ТН приблизительно 520°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень разряда (ηdis) в зависимости от времени разряда;

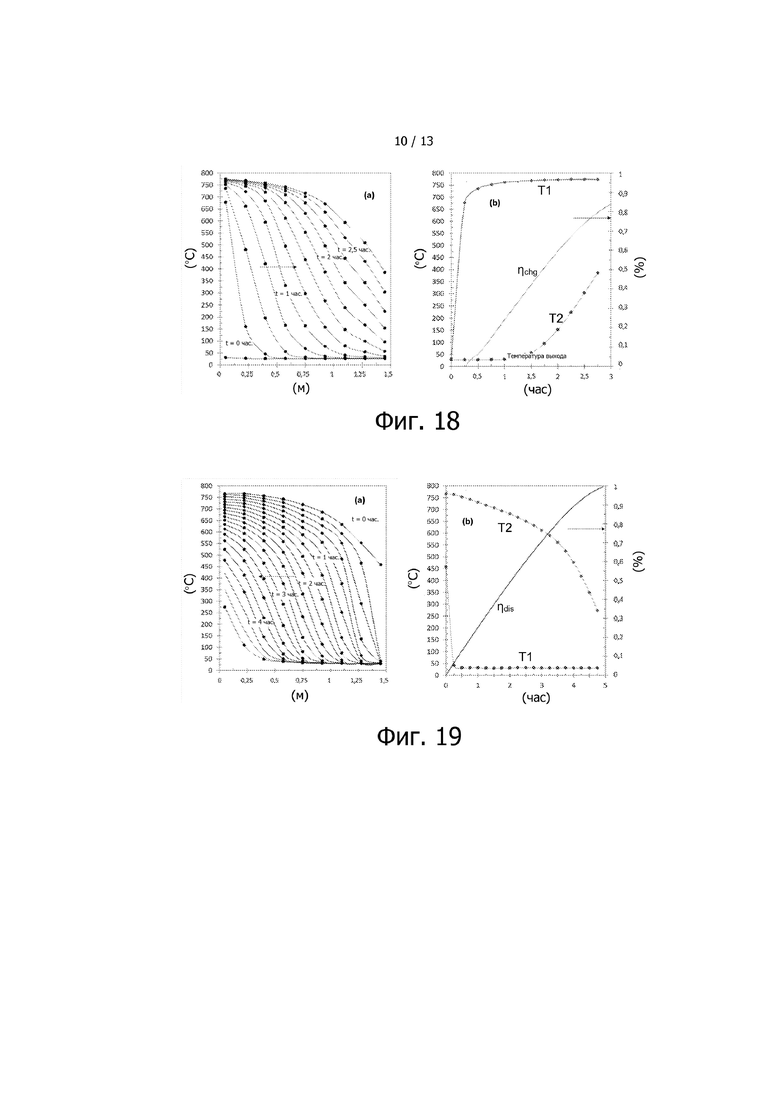

фиг. 18 относится к фазе заряда во время испытания на аккумулирование явного тепла при использовании материала Ceram9 при высоких температурах (ТН приблизительно 760°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень заряда (ηchg) в зависимости от времени заряда;

фиг. 19 относится к фазе разряда во время испытания на аккумулирование явного тепла при использовании материала Ceram9 при высоких температурах (ТН приблизительно 760°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень разряда (ηdis) в зависимости от времени разряда;

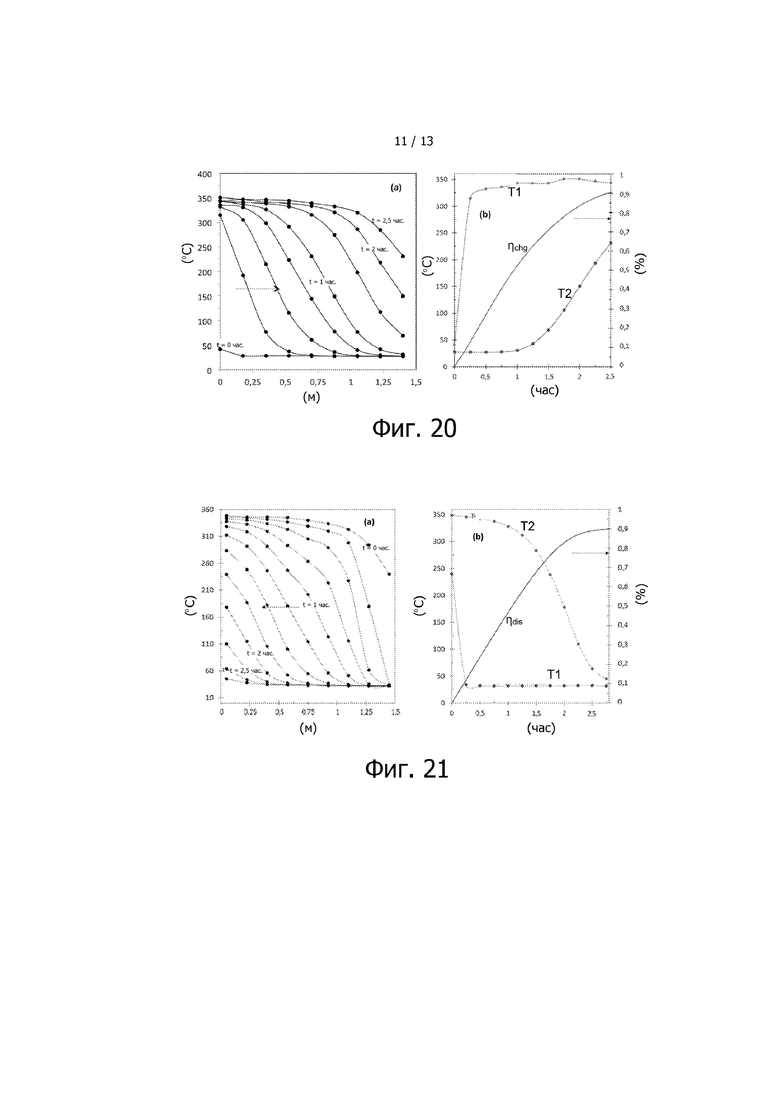

фиг. 20 относится к фазе заряда во время испытания на аккумулирование явного тепла при использовании материала Ceram35 при умеренных температурах (ТН приблизительно 350°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень заряда (ηchg) в зависимости от времени заряда;

фиг. 21 относится к фазе разряда во время испытания на аккумулирование явного тепла при использовании материала Ceram35 при умеренных температурах (ТН приблизительно 350°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень разряда (ηdis) в зависимости от времени разряда;

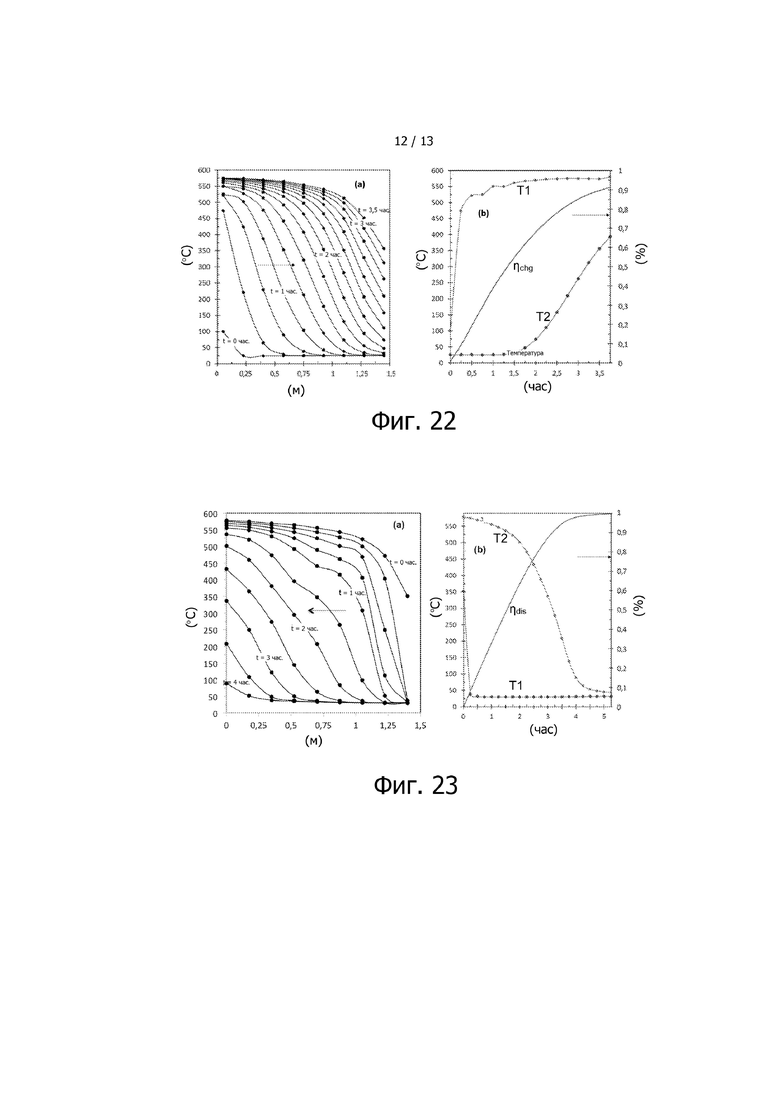

фиг. 22 относится к фазе заряда во время испытания на аккумулирование явного тепла при использовании материала Ceram35 при умеренно высоких температурах (ТН приблизительно 580°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень заряда (ηchg) в зависимости от времени заряда;

фиг. 23 относится к фазе разряда во время испытания на аккумулирование явного тепла при использовании материала MC/PN при умеренно высоких температурах (ТН приблизительно 580°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень разряда (ηdis) в зависимости от времени разряда;

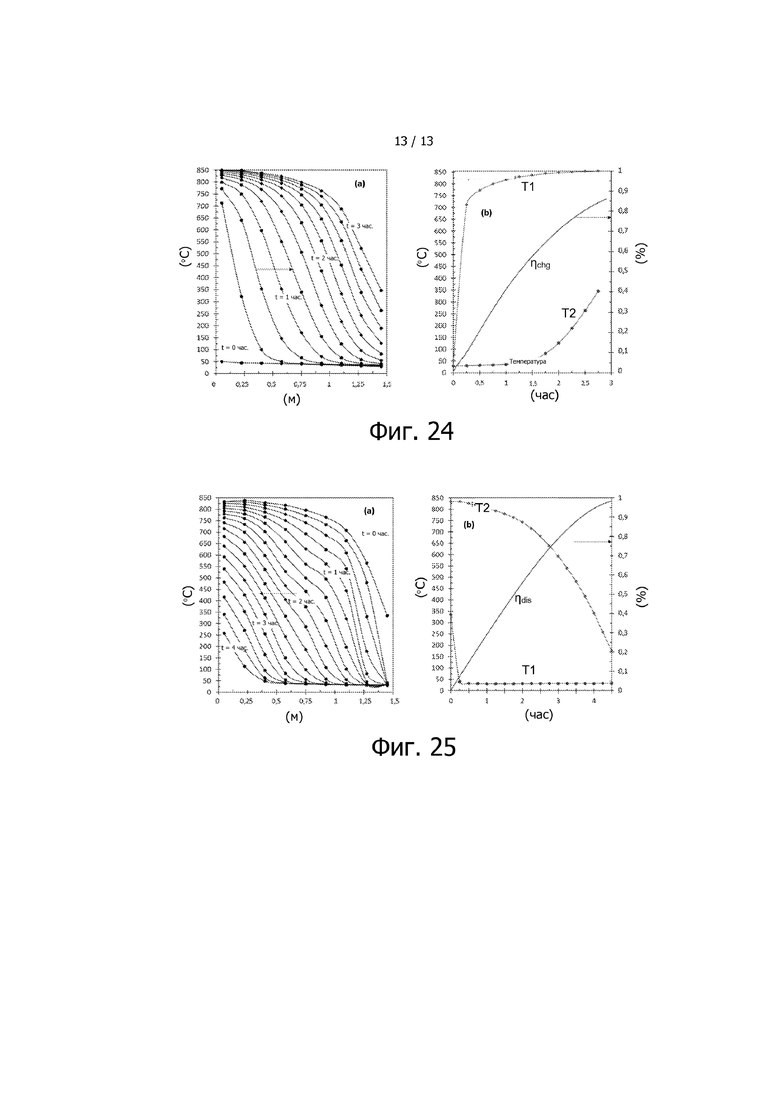

фиг. 24 относится к фазе заряда во время испытания на аккумулирование явного тепла при использовании материала Ceram35 при высоких температурах (ТН приблизительно 850°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень заряда (ηchg) в зависимости от времени заряда;

фиг. 25 относится к фазе разряда во время испытания на аккумулирование явного тепла при использовании материала MC/PN при высоких температурах (ТН приблизительно 850°С): (а) изменение осевой температуры в зависимости от длины аккумулирующего резервуара; (b) температура на входе (Т1) и на выходе (Т2) и уровень разряда (ηdis) в зависимости от времени разряда.

Подробное описание вариантов осуществления изобретения

Изобретатели продемонстрировали возможность получения керамического материала, имеющего превосходную пригодность к аккумулированию тепловой энергии, в результате смешивания частиц глины, песка, фосфата и воды. Упомянутая смесь, действительно, может характеризоваться пластичностью, благоприятной для воплощения различных методик, таких как экструдирование, гранулирование, формование или прессование, которые делают возможным формование керамического материала с получением формы, подходящей для использования при аккумулировании тепловой энергии.

В настоящем тексте термин «керамика» используется для обозначения материала в твердой форме, подвергшегося воздействию цикла обжига.

Обыкновенные глиняные (фаянсовые) керамики изготавливают из смеси из глины, песка и воды.

Глины обладают структурой в форме пластинок, позволяющих молекулам воды размещаться между упомянутыми пластинками. Это придает глинам свойство пластичности и дает возможность их использования в качестве пластификаторов или структурообразователей. Пластическое свойство глин представляет собой решающий параметр для формования глиняных керамических материалов.

В глобальном масштабе глины существуют в нескольких минералогических формах, сгруппированных по четырем семействам [5]. Они представляют собой каолиниты (Al2Si2O5(OH)4), иллиты (K(Al,Mg,Fe)2(Si,Al)4O10[(OH)2,H2O], смектиты ((Ca,Na)0,3(Al,Mg,Fe)2(Si,Al)4O10(OH)2.nH2O) и хлориты.

Глина представляет собой природный материал, доступный в промышленных количествах и характеризующийся хорошей пластичностью по сравнению с несколькими другими связующими, такими как поливиниловый спирт, желатин, полиэтиленгликоль или полиакриловая кислота, которые используют в различных промышленных способах.

Пески представляют собой инертные материалы, не обладающие пластичностью, которые, по существу, образованы из кварца и других минералов, таких как полевые шпаты и слюды. В фаянсовой промышленности пески используют в качестве добавок для облегчения стадии сушки. Их использование делает возможным получение в глинистой матрице каркаса, способствующего дегидратации глинистых минералов. Это предотвращает возникновение существенных усадок, которые могут приводить к растрескиванию материалов.

Существует важное семейство фосфатов, которые являются либо природными (фосфатные руды), либо синтетическими. Они образуются из фосфат-анионов (ортофосфат (РО4)3 –) и катионов металлов М, где М может представлять собой щелочной, щелочноземельный или любой металл из периодической таблицы элементов. Данное разнообразие делает возможным получение фосфатированных продуктов, обладающих самыми разнообразными свойствами.

Фосфат, использованный в настоящем изобретении, может быть природным фосфатом (говоря другими словами, фосфатной рудой) или синтетическим фосфатом, таким как гидроксиапатит (Са10(РО4)6(ОН)2), или даже смесью данных двух типов фосфата.

Присутствие фосфата, включенного в матрицу глины (которая, кроме того, необязательно содержит песок), делает возможным улучшение физических, теплотехнических и механических свойств керамического материала, в первую очередь, плотности, теплопроводности, теплотворной способности или стойкости к механическим воздействиям.

В соответствии с одним преимущественным вариантом осуществления экструдирование представляет собой простую и хорошо освоенную методику формования для производства в крупном промышленном масштабе керамических материалов, предназначенных для аккумулирования тепловой энергии, которая является подходящей для описанной выше смеси. Экструдирование заключается в пропускании смеси при контролируемом давлении через двойную спираль, после этого через червячный винт, прежде чем она выходит через экструзионную матрицу в монолитной форме. Данная методика позволяет получать керамические материалы различной формы: цилиндр, ячеистый элемент, плоская пластинка, гофрированная пластинка, пустотелый кирпич и тому подобное. Специалисты в соответствующей области техники выбирают размер и форму керамических материалов, чтобы регулировать теплообмен во время аккумулирования и отдачи явного тепла.

Однако, данный вариант осуществления не является ограничивающим, и смесь может быть формована с использованием других методик, таких как гранулирование, формование, уплотнение или прессование. Например, гранулирование является выгодным т.к. оно делает возможным получение материалов, характеризующихся сферической формой различных размеров.

Говоря в общем и целом, керамический материал может характеризоваться следующими далее формами: цилиндр, сфера, куб, спираль, плоская пластинка, гофрированная пластинка, пустотелый кирпич, кольцо Рашига (неограничивающий перечень). Специалисты в соответствующей области техники будут выбирать методику формования в зависимости от требуемой формы.

Состав смеси контролируют для получения хорошей пластичности с учетом стадии формования и для получения физических, теплотехнических и механических свойств, подходящих для аккумулирования явного тепла.

Для данной цели содержание добавленного фосфата может доходить вплоть до 40 мас.% (то есть, 17 мас.% Р2О5) и находится между 0,5% и 40%, предпочтительно между 4% и 5 мас.%, (в настоящем тексте упомянутая масса представляет собой соответствующую характеристику сухой смеси (не включающей добавленную воду)). Во всех случаях содержание фосфата не является нулевым. Содержание фосфата по меньшей мере 0,5 мас.%, делает возможным значительное улучшение теплопроводности и механической прочности керамики. Содержание фосфата менее чем 40 мас.%, делает возможным гарантированное получение хорошей пластичности смеси глины, фосфата и воды и облегчает ее последующее формование.

Содержание песка может варьироваться между 0 и 40 мас.%, предпочтительно между 10 и 30%. Содержание песка зависит от природы глинистой смеси (источника отложений). Весь песок или его часть может заменить фосфат. Таким образом, возможно освобождение смеси от песка, например, при добавлении существенных количеств фосфата (порядка от 20 до 40%). В остальной части текста ради краткости термин «глинисто-песчаная матрица» охватывает и вариант с возможным отсутствием песка.

Содержание глины может варьироваться между 50 и 90 мас.%, предпочтительно между 60 и 80%.

Содержание воды регулируют таким образом, чтобы придать смеси пастообразную консистенцию, вязкость которой является подходящей для использования в методике придания сохраняемой формы. Эта вода будет удалена в ходе последующих термических обработок (а именно сушки и обжига).

Размер частиц смеси также регулируют, поскольку он оказывает воздействие на конечные свойства керамического материала. В настоящем тексте термин «размер» используют для обозначения диаметра сферы, имеющей тот же самый объем, что и рассматриваемая частица; в случае сферической частицы размер представляет собой диаметр частицы. В связи с тем, что частицы обычно имеют переменный размер в пределах определенного диапазона, рассматривают медианный размер, обозначаемый как d50, говоря другими словами, размер, для которого 50% частиц имеют меньший размер, а 50% частиц имеют больший размер.

Таким образом, размер d50 частиц фосфата в преимущественном случае составляет менее чем 1 мм; соответствующая характеристики для глины и песка предпочтительно составляет, соответственно, менее чем 1 и 1,5 мм.

После стадии формования проводят термические обработки путем сушки и путем обжига.

Сушку предпочтительно проводят ступенчато при различных температурах, которые не превышают 105°С. В соответствии с одним предпочтительным вариантом осуществления сушка последовательно включает первую ступень при 25°С, вторую ступень при 45°С, третью ступень при 70°С и четвертую ступень при 105°С. Каждую ступень реализуют на протяжении определенного времени, которое может быть одинаковым или различным от ступени к ступени. Предпочтительно продолжительность каждой ступени составляет 24 часа. Такая ступенчатая сушка делает возможными поступательное откачивание воды и, таким образом, позволяет избежать возникновения деформаций в материале. В конце сушки материал в принципе не содержит воды.

После стадии сушки проводят обжиг. Он может быть проведен в статической печи или в туннельной печи. Используют умеренное линейное увеличение температуры, предпочтительно 5°С/мин, для того чтобы избежать возникновения деформаций в материале. Температура обжига может варьироваться между 800 и 1200°С, предпочтительно между 900 и 1150°С. Длительность ступени при температуре обжига находится между 0,5 и 5 часами, предпочтительно составляет 1 час.

В конце стадии сушки керамический материал включает глинисто-песчаную матрицу, в которой диспергированы частицы фосфата.

Как это демонстрируют экспериментальные результаты, описанные ниже в настоящем документе, упомянутый керамический материал демонстрирует хорошие характеристики аккумулирования тепловой энергии.

Таким образом, керамический материал может быть использован для осуществления способа аккумулирования тепловой энергии. С этой целью керамический материал приводят в контакт с текучим теплоносителем таким образом, чтобы обеспечить возможность теплообмена.

- В фазе заряда текучий теплоноситель имеет температуру выше, чем температура керамического материала; тепло передается от текучего теплоносителя к керамическому материалу и аккумулируется в упомянутом материале в течение требуемого времени аккумулирования;

- В фазе разряда текучий теплоноситель имеет низкую температуру ниже, чем температура керамического материала; после этого тепло, аккумулированное в керамическом материале, передается к текучему теплоносителю.

Тепло, полученное таким образом при разряде, может быть использовано для выработки электричества, для обогревания помещения или для любого другого использования.

Текучий теплоноситель может представлять собой газ или жидкость. Например, но неограничивающим образом, текучий теплоноситель может представлять собой воздух, водяные пары, масло или расплавленную соль.

Для осуществления упомянутого способа аккумулирования тепла керамический материал имеет форму множества структурных элементов, которые совместно составляют насадку. Размер и форму данных структурных элементов выбирают так, чтобы максимально увеличить поверхность контакта с текучим теплоносителем.

Упомянутую насадку размещают в резервуаре, который изготавливают из одного или нескольких теплоизолирующих материалов (материала).

Резервуар через текучую среду соединен с контуром текучего теплоносителя. В выгодном случае резервуар имеет впускное и выпускное отверстие для текучего теплоносителя, расположенные относительно друг друга таким образом, чтобы обеспечить как можно большую поверхность контакта между текучим теплоносителем и керамическим материалом, который составляет насадку. Например, резервуар имеет цилиндрическую форму, простирающийся по горизонтали, и каждое впускное и выпускное отверстия расположены одном конце резервуара.

В зависимости от фазы заряда или разряда направление циркулирования текучего теплоносителя внутри резервуара может быть изменено на противоположное: таким образом, термины «впуск» и «выпуск» являются относительными.

Такое устройство может быть, в первую очередь, введено в эксплуатацию на солнечных тепловых электростанциях, но также в любой установке, требующей аккумулирования явной энергии.

Экспериментальные результаты

В результате экструдирования изготавливали несколько керамических материалов, показанных в таблице 1. Исследованные параметры представляли собой: композиция смеси, размер частиц фосфата и температура обжига. Как это было указано выше, сушку проводили при 25, 45, 70 и 105°С на ступени в 24 часа для каждой температуры. Материалы, не содержащие фосфат, (Ceram0, Ceram1, Ceram2) рассматриваются в качестве справочных образцов.

Таблица 1. Перечень полученных материалов и их соответствующих характеристик

В настоящем тексте сокращение СР обозначает гидроксиапатит, описывающийся формулой (Са10(РО4)6(ОН)2), размер d50 которого составляет 5 мкм; сокращение PN обозначает фосфатную руду, в основном содержащую Р2О5 (30,4%), SiO2 (3,2%), Na2O (0,7%), Al2O3 (0,5%), MgO (0,4%), Fe2O3 (0,3%), K2O (0,1%) (в массовых процентах).

Распределение основных элементов, присутствующих в некоторых из данных керамик, исследовали при использовании методики СЭМ-ЭДРС (сканирующей электронной микроскопии, совмещенной с энергодисперсионнной рентгеновской спектроскопией), и результаты демонстрируются на фиг. 1, 2 и 3. На фиг. 1 (для образца Ceram1) обнаружены основные элементы глины и песка, такие как Ca, Si, Al, Fe. Фосфор присутствует только в следовых количествах. Наоборот, на фиг. 2 и 3 фосфор, действительно, присутствует в керамиках, произведенных при использовании 16,7 мас.% СР или PN. Также оказалось, что фосфор гомогенно распределяется в глинисто-песчаной матрице при использовании СР, в то время как при использовании PN имеет место меньшая гомогенность. Действительно, частицы СР являются более мелкими, чем частицы PN, и таким образом могут быть легче введены в глинисто-песчаную матрицу.

Теплопроводность представляет собой существенный параметр для керамических материалов для аккумулирования явного тепла. Действительно, она оказывает непосредственное воздействие на передачу тепла внутри материалов во время фаз заряда и разряда.

Фиг. 4 и 5 демонстрируют изменение теплопроводности в зависимости от уровня содержания СР или PN и температуры обжига. Измерение проводили при использовании метода горячего диска, использующего зонд типа каптона (№ 5465). Все измерения проводили при 25°С на обожженных керамиках. Упомянутый метод горячего диска основан на использовании зонда, размещенного между образцами, характеристики которых изучают. Образцы могут быть в форме порошка (в данном случае используют держатель образца) или в форме монолита. Зонд представляет собой резистивный элемент, исполняющий функцию как тонкого источника тепла, ограниченного по бокам, так и температурного датчика. Он состоит из никелевой пленки толщиной в 10 мкм с нанесенным покрытием в виде пленки из каптона толщиной в диапазоне от 25 до 30 мкм или слюды толщиной в 100 мкм. На металлическую пленку натягивают двухспиральный контур. Во время измерения прецизионно определяют увеличение температуры датчика при измерении электрического сопротивления. Данное увеличение температуры сильно зависит от характеристик теплопереноса материала. В результате отслеживания данного увеличения температуры во время короткого временного интервала возможно получение точной информации о теплотехнических свойствах характеризуемого материала.

В общем случае добавление фосфата делает возможным увеличение теплопроводности обыкновенных глиняных (фаянсовых) керамик. Данное увеличение может достигать вплоть до 20% по сравнению с фаянсовой керамикой в отсутствие фосфата. Таким образом, теплопроводность может достигать соответствующей характеристики бетона, который характеризуется проводимостью порядка от 1 до 1,2 Вт/м.К [4]. Введение частиц фосфата в микроструктуру глинисто-песчаной матрицы делает возможными уменьшение воздушных карманов (пористости) в структуре упомянутой матрицы и, следовательно, ограничение сопротивления продвижению тепла. Результат представляет собой улучшение теплопроводности. Для уровня содержания фосфата 5 мас.% теплопроводность увеличивается приблизительно на 7% (при наличии PN, с обжигом при 1100°С) и 11% (при наличии СP, с обжигом при 1100°С) в сопоставлении с керамикой, свободной от фосфата. Таким образом, уровень содержания фосфата, составляющий по меньшей мере 0,5 мас.%, делает возможным значительное улучшение теплопроводности керамик.

Кроме того, какой бы ни была природа фосфата, теплопроводность увеличивается по мере увеличения температуры обжига. Это объясняется уплотнением и спеканием керамик. Говоря в общем и целом, температура обжига предпочтительно находится между 900 и 1150°С.

В общем случае теплопроводность варьируется при изменении температуры, воздействию которой подвергается материал. Динамические измерения в диапазоне между 30 и 1000°С проводили с помощью аппарата NETSCH LFA 547TM. Условия для этих измерений были следующими: атмосфера: воздух; скорость нагревания: 5°С/мин; температура: 30-1000°С; вспышка: 1826 В; критерий стабилизации: линейный (базовая линия). На фиг. 6 демонстрируется изменение теплопроводности керамик при добавлении и без добавления фосфата в зависимости от температуры. Предварительно керамики подвергали обжигу при 1100°С. Ясно видно, что две керамики, содержащие фосфат, характеризуются теплопроводностью, большей, чем теплопроводность керамики в отсутствие фосфата в исследованном температурном диапазоне. Таким образом, при 900°С наблюдают увеличение приблизительно на 20%. В данном случае имеет место незначительное воздействие природы фосфата на теплопроводность.

Механическая прочность также представляет собой существенный параметр керамических материалов для аккумулирования явного тепла. На фиг. 7 и 8 демонстрируется изменение прочности на растяжение при трехточечном изгибе керамик, полученных при добавлении или без добавления фосфата. Измерение при изгибе приводили при 25°С для образцов размерами 60 мм × 15 мм × 9 мм при использовании аппарата INSTRONTM. Характеристики в испытании на трехточечный изгиб представляли собой: скорость перемещения: 2 мм/мин; ячейка: 500 н; диаметр опорных роликов: 5 мм; диаметр центрального поддерживающего ролика: 5 мм; расстояние между роликами: 40 мм; конец испытания: разрушение образца для испытаний; температура: температура окружающей среды (20°С). Какой бы ни была использованная температура обжига, добавление СР делает возможным увеличение механической прочности керамик (см. фиг. 7). В частности, как это следует из графика фиг. 7, содержание фосфата, составляющее по меньшей мере 0,5 мас.%, делает возможным значительное улучшение механической прочности керамик. Введение мелких частиц СР в глинисто-песчаную матрицу приводит к развитию новой микроструктуры и, таким образом, вносит свой вклад в упрочнение общей структуры в результате исключения пор, первоначально присутствующих в керамике в отсутствие фосфата. Наоборот, добавление частиц PN, у которых размер частиц составляет 100 мкм, слегка уменьшает механическую прочность (см. фиг. 8).

Кроме того, с помощью акустического резонанса в диапазоне между 30 и 1050°С проводили измерения динамической механической прочности керамик, которые предварительно подвергали обжигу при 1100°С, при добавлении или без добавления фосфата. Данные измерения проводили при использовании печи FDA HT650, продаваемой в компании IMCETM и снабженной микрофоном, чувствительность которого находилась в диапазоне от 20 Гц до 50 кГц; испытания проводили на воздухе при варьировании температур в диапазоне от 30 до 1050°С в соответствии со скоростью нагревания 5°С/мин. На фиг. 9 демонстрируются полученные результаты. Керамика, содержащая 4,7% СР, является намного более стойкой, чем керамика в отсутствие фосфата в исследованном температурном диапазоне. Различие оценивается приблизительно в 25%.

При аккумулировании явного тепла существенным параметром является удельная теплоемкость материала, поскольку она прямо пропорциональна количеству аккумулированного тепла (см. уравнение (1)). На фиг. 10 демонстрируется удельная теплоемкость керамик в отсутствие фосфата или при добавлении 4,7 мас.% СР и 5 мас.% PN в температурном диапазоне от 30 до 1000°С. Предварительно керамики подвергали обжигу при 1100°С. Для трех материалов удельная теплоемкость увеличивается по мере увеличения температуры. Соответствующая характеристика керамики в отсутствие фосфата варьируется от 0,74 Дж/г.К при 30°С вплоть до 1,16 Дж/г.К при 1000°С; соответствующая характеристика керамики, содержащей СР, варьируется от 0,77 Дж/г.К при 30°С вплоть до 1,19 Дж/г.К при 1000°С; и соответствующая характеристика керамики, содержащей PN, варьируется от 0,75 при 30°С вплоть до 1,16 Дж/г.К при 1000°С.

Что касается материала PN, который представляет собой руду, то мелкие частицы получали в результате дробления. На фиг. 11 демонстрируется изменение предела прочности на растяжение при изгибе в зависимости от среднего размера частиц PN. Содержание PN задавали 4,7 мас.%. Чем меньшим будет средний размер частиц PN, тем большим будет предел прочности на растяжение при изгибе.

При аккумулировании явного тепла аккумулирующий материал должен характеризоваться хорошей термостойкостью во время многочисленных циклов нагревания и охлаждения. Термостойкость исследовали при использовании термогравиметрического анализа, который позволяет отслеживать изменение массы во время циклов нагревания и охлаждения. Предварительно керамики подвергали обжигу при 1100°С. На фиг. 12 демонстрируются результаты, полученные при использовании двух керамик, содержащих, соответственно, 4,7 мас.% СР и 5 мас.% PN. Условия проведения анализа: скорость нагревания 10°С/мин; атмосфера воздуха при расходе 100 нмл/мин, естественное охлаждение, температурный диапазон от 30 до 1000°С. Две керамики характеризуются очень хорошей термостойкостью в исследованном температурном диапазоне. Изменение массы составляет менее чем 0,2% во время 50 циклов нагревания и охлаждения, повторяемых на воздухе. Таким образом, данные керамики могут быть использованы на солнечных тепловых электростанциях при высокой температуре, таких как электростанции, относящиеся к башенному типу, при температурах, достигающих приблизительно 900°С, но также и на электростанциях при умеренных температурах, таких как параболоцилиндрические электростанции, где температуры редко превышают 400°С. Данные керамики также могут быть использованы и для регенерирования тепла, присутствующего в дымовых газах от промышленных установок, температура которых может достигать вплоть до приблизительно 1000°С. Говоря в общем и целом, они могут находиться в контакте с текучим теплоносителем при любой температуре, доходящей вплоть до 1100°С.

Эксперименты по аккумулированию явного тепла проводили в полупромышленном масштабе. На фиг. 13 демонстрируется схематическая диаграмма использованной полупромышленной установки. Она образована из аккумулирующего резервуара R размерами 1,4 м × 0,3 м × 0,3 м, то есть, при номинальном аккумулирующем объеме 0,126 м3. Резервуар изготавливали из вермикулита (изолирующего и инертного материала, толщиной в 0,1 м) и окружали волокнистым изолирующим слоем минеральной шерсти (толщиной в 0,25 м); в заключение, всю сборную конструкцию окружали слоем нержавеющей стали. Резервуар устанавливали горизонтально. Его снабжали 37 термопарами для отслеживания изменения осевой температуры по всей длине емкости. Использованный текучий теплоноситель представлял собой воздух. Стрелки указывают направление циркулирования упомянутой текучей среды в резервуаре. Для фазы (а) заряда воздуходувка вырабатывала постоянный поток воздуха для подачи в тепловую пушку, который затем питал аккумулирующий резервуар. Данную пушку размещали непосредственно перед впускным отверстием аккумулирующего резервуара. Использованная тепловая пушка позволяла получать температурный диапазон от 100°С до 900°С на выпуске пушки. Для фазы (b) разряда воздуходувка нагнетала воздух окружающей среды в холодную часть емкости для регенерирования первоначально аккумулированного тепла. Для контролируемого выдерживания расхода текучего теплоносителя во время фаз заряда и разряда также устанавливали две термопары, массовый расходомер и два датчика давления.

Для оценки эксплуатационных характеристик стадий заряда и разряда используются различные термины, которые определены ниже:

• TL: температура аккумулирующего материала в начале фазы заряда; или низкая температура текучего теплоносителя (воздуха), использованного для фазы разряда, (°С).

• TН: температура текучего теплоносителя (воздуха) на впуске аккумулирующего резервуара во время фазы заряда; или высокая температура аккумулирующего материала в начале фазы разряда, (°С).

• Tamb: температура окружающей среды (°С).

•  : массовый расход воздуха (кг/час).

: массовый расход воздуха (кг/час).

• Tcut-off/chg: температурный порог на выпуске аккумулирующего резервуара, когда фазу заряда прекращают.

• Tcut-off/dis: температурный порог на выпуске аккумулирующего резервуара, когда фазу разряда прекращают.

• β: коэффициент температурного порога, использованный для вычисления температур Tcut-off/chg и Tcut-off/dis в соответствии со следующими далее уравнениями:

для заряда: Tcut-off/chg = TL + β × (TH – TL) (2)

для разряда: Tcut-off/dis = TL + (1 – β) × (TH – TL) (3)

• tbreakpoint: время, необходимое для достижения значения Tcut-off/chg во время фазы заряда или Tcut-off/dis во время фазы разряда.

• Еmax: количество тепловой энергии, теоретически рассчитанное при использовании уравнения (1) между TL и ТН, (кВт-час).

• Еchg: количество тепловой энергии, аккумулированное в аккумулирующем материале во время фазы заряда, когда температура на выпуске аккумулирующего резервуара меньше чем Tcut-off/chg; Еchg рассчитывают при использовании уравнения (1) (кВт-час).

• ηchg: уровень заряда, который представляет собой отношение между Еchg и Еmax, (%).

• Еdis: количество тепловой энергии, регенерированное во время фазы разряда, когда температура на выпуске аккумулирующего резервуара большей чем Tcut-off/dis; Еdis рассчитывают при использовании уравнения (1) (кВт-час).

• ηdis: уровень разряда, который представляет собой отношение между Еdis и Еchg, (%).

• Ein: количество тепловой энергии, отправляемой в аккумулирующий резервуар во время фазы заряда, (кВт-час).

• Eout: количество тепловой энергии, утрачиваемой на выпуске аккумулирующего резервуара во время фазы заряда, рассчитываемое при использовании уравнения (1) между ТН и Tcut-off/chg, (кВт-час).

• nwh: тепловые потери, которые представляют собой отношение между Eout и Ein, (%).

• ε: пористость аккумулирующего резервуара, заполненного цилиндрами из керамического материала диаметром в 15 мм и длиной в 40 мм, (%).

Для испытаний в полупромышленном масштабе использовали две керамики. Первая содержала 4,7 мас.% СР (Ceram9). Вторая содержала 5 мас.% РN (Ceram35). Данные керамики получали при использовании способа экструдирования и подвергали обжигу при 1140°С. Они имели форму цилиндра диаметром в 15 мм и длиной в 40 мм. Данную форму выбирали в целях обеспечения хорошей теплообменной поверхности внутри теплоаккумулирующей системы. Термин «теплообменная поверхность» использован для обозначения внешней поверхности керамического материала, находящейся в непосредственном контакте с текучим теплоносителем. В дополнение к этому, данную цилиндрическую форму легко получить путем экструдирования. Для каждого эксперимента для заполнения аккумулирующего резервуара требовались 160 кг материала. Пористость аккумулирующего резервуара, заполненного данными цилиндрами, составляла приблизительно 40%.

Пример 1

Испытание проводили при использовании керамики Ceram9. Условия проведения заряда и разряда демонстрируются в таблице 2.

Таблица 2. Условия проведения испытания для материала Ceram9 при умеренных температурах (ТН приблизительно 340°С)

На фиг. 14 и в таблице 3 демонстрируются результаты, полученные во время фазы заряда. На фиг. 14 (а) демонстрируются профили осевой температуры при различном времени заряда. При заданном времени заряда осевая температура падает по мере увеличения длины аккумулирующего резервуара. При заданной длине аккумулирующего резервуара осевая температура увеличивается по мере увеличения времени заряда. На фиг. 14 (b) демонстрируются изменение температуры на входе (Т1) и на выходе (Т2) аккумулирующего резервуара и изменение уровня заряда. Температура на входе резервуара быстро стабилизировалась приблизительно при ТН. Температуру на выходе резервуара выдерживали на уровне температуры окружающей среды на протяжении приблизительно 0,75 часа заряда. Следовательно, все тепло, нагнетаемое в емкость, поглощалось материалом. Далее данная температура на выходе увеличивалась. Это указывает на выход части нагнетаемого тепла из резервуара (Eout, тепло, не поглощенное материалом). В таблице 3 обобщенно представлены результаты, полученные при различных значениях Tcut-off/chg. По мере увеличения времени заряда (tbreakpoint) уровень заряда увеличивается и достигает 86,9% по истечении 2,28 часа заряда. Следовательно, тепловые потери увеличиваются (увеличение ηwh). Однако, при уровне заряда 86,9% тепловые потери составляют только 14,1%, что представляет собой превосходный результат, и демонстрирует эффективность данного материала для аккумулирования тепла, подаваемого текучим теплоносителем.

Таблица 3. Обобщенное представление результатов, полученных при различных значениях Tcut-off/chg во время фазы заряда материала Ceram9 при умеренных температурах (ТН приблизительно 340°С)

На фиг. 15 и в таблице 4 демонстрируются результаты, полученные во время фазы разряда. На фиг. 15 (а) демонстрируются осевые температуры в зависимости от времени разряда или длины аккумулирующего резервуара. При заданной длине аккумулирующего резервуара увеличение времени разряда приводит к падению температуры. И при заданном времени разряда температура падает по длине аккумулирующего резервуара. На фиг. 15 (b) увеличение времени разряда сопровождается падением температуры на выходе и увеличением уровня разряда. По истечении 2,28 часа уровень разряда достигает 93,6% как показано в таблице 4.

Таблица 4. Обобщенное представление результатов, полученных при различных значениях Tcut-off/dis во время фазы разряда материала Ceram9 при умеренных температурах (ТН приблизительно 340°С)

Пример 2

Данное испытание проводили при использовании того же самого материала, что и в примере 1, но при умеренно высоких значениях ТН (приблизительно 520°С). В таблице 5 демонстрируются использованные условия.

Таблица 5. Условия проведения испытания для материала Ceram9 при умеренно высоких температурах (ТН приблизительно 520°С)

На фиг. 16 и в таблице 6 обобщенно представлены результаты, полученные для фазы заряда. Температура на входе быстро стабилизируется в диапазоне между 500 и 528°С по истечении 30 минут заряда. Температура на выходе остается близкой к температуре окружающей среды на протяжении первых 30 минут, после этого она начинает увеличиваться. Уровень заряда увеличивается по мере увеличения времени заряда и достигает 86,4% по истечении 3,27 часа. При данном уровне заряда тепловые потери являются относительно низкими (ηwh только 18,4%).

Таблица 6. Обобщенное представление результатов, полученных при различных значениях Tcut-off/chg во время фазы заряда материала Ceram9 при умеренно высоких температурах (ТН приблизительно 520°С)

На фиг. 17 и в таблице 7 демонстрируются результаты, полученные во время фазы разряда. Увеличение времени разряда приводит к последовательному падению температуры на выходе и последовательному увеличению уровня разряда (смотрите фиг. 17). По истечении 3,9 часа разряда регенерировали 94,2% количества аккумулированного тепла (таблица 7). Результаты, полученные для двух фаз заряда и разряда, демонстрируют эффективность исследованного материала для аккумулирования явного тепла при умеренно высоких температурах.

Таблица 7. Обобщенное представление результатов, полученных при различных значениях Tcut-off/dis во время фазы разряда материала Ceram9 при умеренно высоких температурах (ТН приблизительно 520°С)

Пример 3

Данное испытание проводили при использовании того же самого материала, что и в примерах 1 и 2, но при высоких значениях ТН (приблизительно 760°С). В таблице 8 демонстрируются использованные условия.

Таблица 8. Условия проведения испытания для материала Ceram9 при высоких температурах (ТН приблизительно 760°С)

На фиг. 18 и в таблице 9 демонстрируются результаты, полученные для фазы заряда. Температура на входе быстро стабилизируется при приблизительно 760°С по истечении 60 минут заряда. Температура на выходе остается близкой к температуре окружающей среды на протяжении первых 60 минут, после этого она начинает увеличиваться. Уровень заряда увеличивается по мере увеличения времени заряда и достигает 86,9% по истечении 3,76 часа. При данном уровне заряда тепловые потери являются относительно низкими (ηwh только 13,9%).

Таблица 9. Обобщенное представление результатов, полученных при различных значениях Tcut-off/chg во время фазы заряда материала Ceram9 при высоких температурах (ТН приблизительно 760°С)

На фиг. 19 и в таблице 10 демонстрируются результаты, полученные для фазы разряда. Увеличение времени разряда сопровождается последовательным падением температуры на выходе и последовательным увеличением уровня разряда (фиг. 19). По истечении 4,58 часа разряда регенерировали 96,7% количества аккумулированного тепла (таблица 10). Результаты, полученные для двух фаз заряда и разряда, демонстрируют эффективность исследованного материала для аккумулирования явного тепла при высоких температурах, составляющих приблизительно 760°С.

Таблица 10. Обобщенное представление результатов, полученных при различных значениях Tcut-off/dis во время фазы разряда материала Ceram9 при высоких температурах (ТН приблизительно 760°С)

Пример 4

Данное испытание проводили при использовании керамики Ceram35, которая содержит 5 мас.% PN, при умеренных температурах ТН. В таблице 11 обобщенно представлены условия, использованные фаз заряда и разряда.

Таблица 11. Условия проведения испытания для материала Ceram35 при умеренных температурах (ТН приблизительно 350°С)

На фиг. 20 и в таблице 12 демонстрируются результаты, полученные для фазы заряда. Температура на входе быстро стабилизируется при приблизительно 340-350°С по истечении 30 минут заряда. Температура на выпуске остается близкой к температуре окружающей среды на протяжении приблизительно 0,75 часа, после этого она начинает увеличиваться. Уровень заряда увеличивается по мере увеличения времени заряда и достигает 89,9% по истечении 2,43 часа. При данном уровне заряда тепловые потери являются относительно низкими (ηwh только 14,6%).

Таблица 12. Обобщенное представление результатов, полученных при различных значениях Tcut-off/chg во время фазы заряда материала Ceram35 при высоких температурах (ТН приблизительно 350°С)

На фиг. 21 и в таблице 13 демонстрируются результаты, полученные для фазы разряда. Увеличение времени разряда сопровождается последовательным падением температуры на выходе и последовательным увеличением уровня разряда (фиг. 21). По истечении 2,06 часа разряда уровень разряда составляет 84,2% (таблица 13). Таким образом, материал Ceram35 является эффективным для аккумулирования и отдачи явного тепла при умеренных температурах (приблизительно 350°С).

Таблица 13. Обобщенное представление результатов, полученных при различных значениях Tcut-off/dis во время фазы разряда материала Ceram35 при умеренных температурах (ТН приблизительно 350°С)

Пример 5

Данное испытание проводили при использовании материала Ceram35 при умеренно высоких температурах (приблизительно 580°С). В таблице 14 демонстрируются условия, использованные для данного испытания.

Таблица 14. Условия проведения испытания для материала Ceram35 при умеренно высоких температурах (ТН приблизительно 580°С)

На фиг. 22 и в таблице 15 демонстрируются результаты, полученные для фазы заряда. Температура на входе быстро стабилизируется при приблизительно 550-580°С по истечении 60 минут заряда. Температура на выходе остается близкой к температуре окружающей среды на протяжении приблизительно 1,25 часа, после этого она начинает увеличиваться. Уровень заряда увеличивается по мере увеличения времени заряда и достигает 86,9% по истечении 3,50 часа. При данном уровне заряда тепловые потери являются относительно низкими (ηwh только 14,0%).

Таблица 15. Обобщенное представление результатов, полученных при различных значениях Tcut-off/chg во время фазы заряда материала Ceram35 при умеренно высоких температурах (ТН приблизительно 580°С)

На фиг. 23 и в таблице 16 демонстрируются результаты, полученные для фазы разряда. Температура на выходе падает по мере увеличения времени заряда. В то же самое время уровень разряда увеличивается (фиг. 23). По истечении 3,35 часа разряда количество тепла, первоначально аккумулированного, разряжалось до уровня 92,8% (таблица 16). Как это подтверждают данные результаты, материал Ceram35 является эффективным для аккумулирования и отдачи явного тепла при умеренно высоких температурах (приблизительно 580°С).

Таблица 16. Обобщенное представление результатов, полученных при различных значениях Tcut-off/dis во время фазы разряда материала Ceram35 при умеренно высоких температурах (ТН приблизительно 580°С)

Пример 6

Тот же самый материал, что и материал, использованный для примеров от 4 до 5, подвергали испытаниям при высоких температурах (ТН приблизительно 850°С). В таблице 17 обобщенно представлены экспериментальные условия для данного испытания.

Таблица 17. Условия проведения испытания для материала Ceram35 при высоких температурах (ТН приблизительно 850°С)

На фиг. 24 и в таблице 18 демонстрируются результаты, полученные для фазы заряда. Температура на входе стабилизируется при приблизительно 800-850°С по истечении 45 минут заряда. Температура на выходе является близкой к температуре окружающей среды на протяжении приблизительно 1 часа, что указывает на поглощение материалом всего нагнетаемого тепла. После этого данная температура на выходе начинает увеличиваться. Уровень заряда увеличивается по мере увеличения времени заряда и достигает 86,3% по истечении 2,91 часа. При данном уровне заряда тепловые потери являются относительно низкими (ηwh только 8,9%).

Таблица 18. Обобщенное представление результатов, полученных при различных значениях Tcut-off/chg во время фазы заряда материала Ceram35 при высоких температурах (ТН приблизительно 850°С)

На фиг. 25 и в таблице 19 демонстрируются результаты, полученные для фазы разряда. По мере увеличения времени разряда температура на выходе падает, и в то же самое время увеличивается уровень разряда (фиг. 25). По истечении 3,95 часа разряда регенерировали 94% аккумулированного тепла (таблица 19). Как это демонстрируют данные результаты, материал Ceram35 является эффективным для аккумулирования и отдачи явного тепла при высоких температурах (ТН приблизительно 850°С).

Таблица 19. Обобщенное представление результатов, полученных при различных значениях Tcut-off/dis во время фазы разряда материала Ceram35 при высоких температурах (ТН приблизительно 850°С)

При использовании двух материалов Ceram9 и Ceram35 при различных значениях ТН и массового расхода текучего теплоносителя (воздуха) были проведены другие испытания на аккумулирование и отдачу. В таблицах 20 и 21 обобщенно представлены экспериментальные условия и основные результаты, полученные для данных испытаний. Какой бы ни была температура ТН в испытании, при заданном массовом расходе текучего теплоносителя результаты являются воспроизводимыми. При заданной температуре ТН увеличение массового расхода текучего теплоносителя делает возможным уменьшение времени заряда для достижения того же самого уровня заряда. Данное наблюдение является подобным и для фазы разряда. Для фазы заряда во всех случаях тепловые потери являются относительно низкими (составляющими менее чем 19%). Говоря другими словами, использованные материалы являются эффективными для передачи тепла при использовании текучего теплоносителя в использованных условиях.

Таблица 20. Экспериментальные условия и основные результаты для всех испытаний на зарядку и разрядку, полученные при использовании керамики Ceram9 (160 кг керамики, керамика в форме цилиндров диаметром в 15 мм и длиной в 40 мм)

Таблица 21. Экспериментальные условия и основные результаты для всех испытаний на зарядку и разрядку, полученные при использовании керамики Ceram35 (160 кг керамики, керамика в форме цилиндров диаметром в 15 мм и длиной в 40 мм)

Ссылки

[1] Kuravi S., Trahan J., Goswami D. Y., Rahman M. M., Stefanokos E. K. Thermal energy storage technologies and systems for concentrating solar power plants. Progress in Energy and Combustion Science 39 (2013) 285-319.

[2] Dintera, F., Gonzalez, D. M. Operability, reliability and economic benefits of CSP with thermal energy storage: first year of operation of ANDASOL 3. Energy Procedia 49 (2014) 2472-2481.

[3] Rellosoa, S., Garcia, E. Tower technology cost reduction approach after Gemasolar experience. Energy Procedia 69 (2015) 1660-1666.

[4] D. Laing and S. Zunft. 4 – Using concrete and other solid storage media in thermal energy storage (TES) systems. Advances in Thermal Energy Storage Systems, pp. 65-86. Woodhead Publishing, 2015.

[5] Murray H., Applied clay mineralogy, 1st Edition, Elsevier Science, 2007 (Hardcover ISBN: 9780444517012).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОХИМИЧЕСКИЙ СПОСОБ АККУМУЛИРОВАНИЯ И ВЫСВОБОЖДЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2021 |

|

RU2822981C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ВАКУУМНОГО ТРУБОПРОВОДА МАГНИТОЛЕВИТАЦИОННОГО ТРАНСПОРТА | 2018 |

|

RU2681763C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ ЭЛЕМЕНТ И ТЕПЛОВОЙ АККУМУЛЯТОР НА ЕГО ОСНОВЕ | 1993 |

|

RU2088857C1 |

| УЛУЧШЕНИЕ ОТТАИВАНИЯ РЕВЕРСИВНЫМ ЦИКЛОМ В ПАРОКОМПРЕССИОННЫХ ХОЛОДИЛЬНЫХ СИСТЕМАХ, ОСНОВАННОЕ НА МАТЕРИАЛЕ С ФАЗОВЫМ ПЕРЕХОДОМ | 2017 |

|

RU2738989C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ СВЕЖИХ ИЛИ ЗАМОРОЖЕННЫХ ПРОДУКТОВ, В ЧАСТНОСТИ ДЛЯ ТЕРМОИЗОЛИРОВАННЫХ КОНТЕЙНЕРОВ ИЛИ ПОДОБНОГО | 2014 |

|

RU2662183C2 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ | 2023 |

|

RU2826330C1 |

| НЕУПОРЯДОЧЕННЫЙ СПЛАВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО АККУМУЛИРОВАНИЯ ВОДОРОДА И ЯЧЕЙКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО АККУМУЛИРОВАНИЯ ВОДОРОДА | 1993 |

|

RU2120156C1 |

| РЕЗЕРВУАР ДЛЯ АККУМУЛИРОВАНИЯ И ОТБОРА ВОДОРОДА И/ИЛИ ТЕПЛА | 2010 |

|

RU2536501C2 |

| Аккумулятор тепловой энергии с регулируемой теплоотдачей при постоянной температуре | 2018 |

|

RU2696183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЭЛЕКТРИЧЕСКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201556C2 |

Группа изобретений относится к способу изготовления керамического материала для аккумулирования тепловой энергии, керамическому материалу, устройству для аккумулирования тепловой энергии. Технический результат заключается в увеличении теплопроводности и механической прочности керамических материалов. Способ изготовления керамического материала для аккумулирования тепловой энергии включает производство смеси по меньшей мере частиц глины и частиц природного и/или синтетического фосфата и воды, при этом упомянутая смесь содержит от 0,5 до 40 мас.% фосфата по отношению к массе сухой смеси, не содержащей воду, а также формование и обжиг указанной смеси с получением керамического материала. Также заявлен керамический материал для аккумулирования тепловой энергии. Способ аккумулирования тепловой энергии в керамическом материале включает размещение текучего теплоносителя в контакте с керамическим материалом таким образом, чтобы осуществить передачу тепла от текучего теплоносителя к керамическому материалу в фазе заряда и осуществить передачу тепла от керамического материала к текучему теплоносителю в фазе разряда. Устройство для аккумулирования тепловой энергии включает резервуар, содержащий керамический материал, и контур циркулирования текучего теплоносителя, соединенный по текучей среде с резервуаром таким образом, чтобы обеспечить контакт упомянутого текучего теплоносителя с керамическим материалом. 4 н. и 13 з.п. ф-лы, 25 ил., 21 табл.

1. Способ изготовления керамического материала для аккумулирования тепловой энергии, отличающийся тем, что он включает производство смеси из по меньшей мере частиц глины и частиц природного и/или синтетического фосфата и воды, при этом указанная смесь содержит от 0,5 до 40 мас.% фосфата по отношению к массе сухой смеси, не содержащей воду, а также формование и обжиг указанной смеси с получением керамического материала.

2. Способ по п. 1, в котором смесь содержит от 4 до 5 мас.% фосфата по отношению к массе сухой смеси, не содержащей воду.

3. Способ по п. 1 или 2, в котором смесь содержит от 50 до 90 мас.% глины, предпочтительно от 60 до 80 мас.%.

4. Способ по любому из пп. 1-3, в котором средний размер (d50) частиц глины и фосфата составляет менее чем 1 мм.

5. Способ по любому из пп. 1-3, в котором смесь дополнительно содержит вплоть до 40 мас.% частиц песка, предпочтительно от 10 до 30 мас.%.

6. Способ по п. 5, в котором средний размер (d50) частиц песка составляет менее чем 1,5 мм.

7. Способ по любому из пп. 1-6, дополнительно включающий формование керамического материала путем одной из следующих методик: экструдирование, гранулирование, формование, уплотнение или прессование смеси.

8. Способ по любому из пп. 1-7, дополнительно включающий после стадии формования сушку керамического материала при температуре меньшей или равной 105°С.

9. Способ по п. 8, в котором обжиг керамического материала проводят при температуре между 800 и 1200°С, предпочтительно между 900 и 1150°С.

10. Керамический материал для аккумулирования тепловой энергии, отличающийся тем, что он содержит матрицу из глины и при необходимости песок и частицы природного и/или синтетического фосфата, диспергированные в упомянутой матрице, при этом упомянутый керамический материал содержит от 0,5 до 40 мас.% фосфата по отношению к массе керамического материала.

11. Материал по п. 10, имеющий форму цилиндра, сферы, куба, спирали, плоской пластинки, гофрированной пластинки, пустотелого кирпича или кольца Рашига.

12. Способ аккумулирования тепловой энергии в керамическом материале, отличающийся тем, что он включает размещение текучего теплоносителя в контакте с керамическим материалом по одному из пп. 10 или 11 таким образом, чтобы осуществить передачу тепла от текучего теплоносителя к керамическому материалу в фазе заряда и осуществить передачу тепла от керамического материала к текучему теплоносителю в фазе разряда.

13. Способ по п. 12, в котором керамический материал размещают в резервуаре.

14. Способ по п. 13, в котором резервуар получают из по меньшей мере одного теплоизолирующего материала.

15. Способ по любому из пп. 12-14, в котором текучий теплоноситель выбирают из воздуха, водяных паров, масла или расплавленной соли.

16. Способ по любому из пп. 12-15, в котором во время фазы заряда и/или фазы разряда текучий теплоноситель имеет температуру между 20 и 1100°С.

17. Устройство для аккумулирования тепловой энергии, предназначенное для осуществления способа по любому из пп. 12-16, включающее резервуар, содержащий керамический материал, и контур циркулирования текучего теплоносителя, соединенный по текучей среде с резервуаром таким образом, чтобы обеспечить контакт упомянутого текучего теплоносителя с керамическим материалом.

| ДЕАЭРАЦИОННАЯ УСТАНОВКА | 2000 |

|

RU2163566C1 |

| US 2013298991 A1, 14.11.2013 | |||

| WO 2016051053 A1, 07.04.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2355665C1 |

Авторы

Даты

2022-12-29—Публикация

2019-02-28—Подача