Настоящее изобретение относится к противопожарной технике, в частности к аэрозольгенерирующими огнетушащим составам, предназначенным для тушения и предотвращения распространения горения легковоспламеняющихся жидкостей или твердых материалов, горящих за счет кислорода воздуха, а также к применению данных составов, как для тушения и предотвращения распространения горения, так и по другим смежным направлениям, а также способу изготовления изделий-зарядов из данных аэрозольгенерирующих составов.

Под аэрозольгенерирующими огнетушащими составами (АОС) в современной технике понимают композицию, состоящую из окислителя, горючего-связующего, охладителя и технологических добавок, при горении которых образуется аэрозоль, прерывающий при определенной концентрации в воздухе пламенное горение.

На данный момент в уровне техники представлено большое количество аэрозольгенерирующих огнетушащих составов, предназначенных для тушения и предотвращения распространения горения (патенты РФ №2095102, 2095104, 2160619 и 2357778). Составы по данным патентам являются источниками высокоэффективного огнегасящего аэрозоля, но из них можно готовить только малогабаритные изделия-заряды для генераторов огнетушащего аэрозоля (ГОА) массой 200-1000 г из-за ограниченных возможностей смесительного и прессующего оборудования, не позволяющего обеспечить однородную плотность крупногабаритных зарядов по высоте и значит - однородную скорость горения их по всей длине заряда. А хранение и эксплуатация ГОА с такими зарядами при высоких температурах 80-150°С не может быть осуществлена даже ограниченное время, из-за не однородной структуры изделий, недостаточной химической стабильности и совместимости компонентов, а также низкой прочности изделий-зарядов. Кроме того, скорость горения таких составов не всегда обеспечивает требуемую скорость струи огнетушащего аэрозоля, требуемую для быстрого и эффективного подавления пламени пожара, особенно в больших по объему помещениях и на открытом воздухе.

Помимо этого, в патенте РФ №2548067 было показано, что составы огнегасящего аэрозоля можно успешно применять и по новому назначению - в качестве средства для создания облаков искусственной облачности, например, с целью снижения интенсивности солнечного излучения, идущего к земной поверхности. А это существенно повышает заинтересованность общества в направлении создания более эффективных АОС, позволяющих изготавливать крупногабаритные изделия-заряды массой 100, 200, 500 и более килограмм, чтобы была возможность покрывать большие пространства.

Кроме того, на сегодняшний момент на рынке аэрозольгенерирующих огнетушащих составов сложилась такая ситуация, при которой создание нового промышленного оборудования для получения указанных составов сопряжено с очень большими затратами, как по проектированию, так и по изготовлению, и следовательно такое оборудование практически не представлено в коммерческих предложениях. Поэтому все известные из уровня техники составы на данный момент изготавливают полукустарным способом, с использованием маломощных прессов и ручного инструмента и с затратой большого количества времени на каждое конечное изделие, что сильно сдерживает развитие данной отрасли. В тоже время имеется достаточно большое количество промышленного оборудования предназначенного для работы по технологиям смесевых твердых ракетных топлив, смесевых взрывчатых веществ (ВВ) и пиротехнических изделий, и еще больший выбор на рынке промышленного оборудования для технологий «свободного» литья и литья под давлением. Однако существующие аэрозольгенерирующие огнетушащие составы не позволяют применять их на данном промышленном оборудовании вследствие их физико-химических и технологических свойств. Таким образом, становится очевидным, что с возрастанием популярности использования аэрозольгенерирующих огнетушащих составов в различных областях техники все в большей степени требуются составы, которые позволили бы проводить их получение и переработку в конечные продукты на промышленном оборудовании и в промышленных масштабах.

Поэтому в основу настоящего изобретения была положена задача по предоставлению аэрозольгенерирующих огнетушащих составов, которые позволяли бы изготавливать из них изделия-заряды различных габаритов для различных огнетушащих устройств-генераторов на существующем промышленном оборудовании, используемом в процессах получения смесевых твердых ракетных топлив, смесевых ВВ и пиротехнических изделий, и в том числе по технологий «свободного» литья и литья под давлением, что приводило бы к существенному удешевлению конечных продуктов и значительным образом увеличивало бы возможности по количественному выпуску продукции за небольшой промежуток времени.

Кроме того, в связи с расширением перечня возможных применений таких составов является также необходимым, чтобы продукты сгорания таких составов представляли бы собой экологически чистые соединения, безопасные для людей, растительного и животного мира, и не создавали бы угрозу для озонового слоя Земли.

Неожиданным образом поставленные задачи были решены в результате разработки нового аэрозольгенерирующиго состава, позволяющего изготавливать изделия-заряды различных габаритов для различных огнетушащих устройств-генераторов на существующем промышленном оборудовании, используемом в процессах получения смесевых твердых ракетных топлив, смесевых ВВ и пиротехнических изделий, и в том числе по технологий «свободного» литья и литья под давлением, и отлично проявившего себя, как при применении в чистом виде, в виде малогабаритных изделий-зарядов в любой упаковке, или в составе ГОА, для тушения и предотвращения распространения горения легковоспламеняющихся жидкостей или твердых материалов, горящих за счет кислорода воздуха, так и для применения в качестве средства для создания на значительных по размерам территориях препятствий для распространения различных световых или электромагнитных волн.

Таким образом объектом настоящего изобретения является аэрозольгенерирующий огнетушащий состав, который содержит:

- органическое горючее-связующее, содержащее по меньшей мере один из компонентов, выбранных из:

жидких или термопластичных полимерных соединений, выбранных из эпокси-новолачных смол, фенол-формальдегидных смол и синтетических или природных каучуков;

жидких или термопластичных полимерных соединений, выбранных из эпокси-новолачных смол, фенол-формальдегидных смол и синтетических или природных каучуков;

алифатических многоатомных спиртов, моно-, ди- и олигосахаридов и производных на их основе, выбранные из ряда: ксилит, сорбит, фруктоза, сахароза, глюкоза, сукралоза, лактоза, лактит, мальтит, изомальтит, мальтоза и т.п. соединения или их смеси в любых соотношениях,, плавящихся в диапазоне от 50 до 180°С;

алифатических многоатомных спиртов, моно-, ди- и олигосахаридов и производных на их основе, выбранные из ряда: ксилит, сорбит, фруктоза, сахароза, глюкоза, сукралоза, лактоза, лактит, мальтит, изомальтит, мальтоза и т.п. соединения или их смеси в любых соотношениях,, плавящихся в диапазоне от 50 до 180°С;

производных двухатомных фенолов, плавящихся в диапазоне от 50 до 180°С;

производных двухатомных фенолов, плавящихся в диапазоне от 50 до 180°С;

одноосновных карбоновых кислот алифатического ряда, плавящихся в диапазоне от 50 до 180°С;

одноосновных карбоновых кислот алифатического ряда, плавящихся в диапазоне от 50 до 180°С;

легкоплавких ароматических углеводородов и хлорпарафинов;

легкоплавких ароматических углеводородов и хлорпарафинов;

- окислитель, выбранный из группы, включающей соли металлов или аммония азотной, хлорной и динитразовой кислот, или их смесь,

при следующем соотношении компонентов (в % масс):

Указанный аэрозольгенерирующий состав позволяет не только сформировать крупногабаритные заряды по промышленной литьевой технологии (свободное литье или литье под давлением), но и улучшить эксплуатационные характеристики зарядов - за счет увеличения прочности изделий, и увеличить температурный предел хранения и эксплуатации, а также и существенно уменьшить удельный расход составов при выполнении им огнетушащих работ.

То есть стоить особо отметить, что использование жидких и термоплавких твердых горючих-связующих и их смеси с жидким дополнительным горючим в составе согласно изобретению позволяет формировать изделия-заряды по технологии формирования изделий из термоэластопластов. При использовании смол или их смесей с дополнительным горючим в составе, они формуются в изделие-заряды по промышленной технологии «свободного» литья или литья под давлением - технологии широко применяемой в технологии смесевых твердых ракетных топлив и смесевых взрывчатых веществ (ВВ) - с образованием высокопрочного изделия-заряда любой формы и массы.

В качестве органического горючего-связующего согласно изобретению могут быть использованы жидкие или термопластичные полимерные соединения, выбранные из эпокси-новолачных смол, фенол-формальдегидных смол и синтетических каучуков.

Примерами подходящих согласно изобретению эпокси-новолачных смол являются смолы марок УП-643, ЭН-6, 40ЭН-60; эпоксидные новолачные смолы компании Dow Ероху марок D.E.N. 425 (431,438,439 и т.п.), низковязкая Epicote Resin 600 компании Hexion Specialty Chemicals, и бисфенол новолачные эпоксидные смолы компании Kukdo марки - KBPN-110; полутвердые фенольные новолачные эпоксидные смолы компании Triune Chemicals and Materials марки NE438. Некоторые смолы могут быть использованы в виде растворов для лучшего смачивания и усреднения с окислителем, дополнительным горючим и добавками в процессе предварительного смешения.

Примерами подходящих согласно изобретению фенолформальдегидных смол являются олигомерные или жидкие вещества, полученные посредством поликонденсации формальдегида с фенолом в кислой или же щелочной среде. Предпочтительными фенолформальдегидными смолами, подходящими для использования в аэрозольгенерирующем составе согласно изобретению являются отечественные смолы ФЖ-3032, ФЖ-305, жидкие новолачные смолы марок СФ-0112А, СФ-0112 и жидкая резольная смола марки СФ-3021К.

Синтетические каучуки которые могут быть использованы в качестве органического горючего-связующего согласно изобретению выбирают из группы, включающей изопреновые каучуки, бутадиеновые каучуки, бутадиен-метилстирольные каучуки, изобутилен-изопреновые каучуки, этилен-пропиленовые каучуки, бутадиен-нитрильные каучуки и силоксановые каучуки. Предпочтительными синтетическими каучуками являются бутадиен-нитрильные каучуки. Наиболее предпочтительными являются карбоксилатные бутадиен-нитрильные каучуки с содержанием нитрила акриловой кислоты 25-35%, которые хорошо совместимыми с эпоксидными смолами и традиционными жидкими пластификаторами. В частности предпочтительными являются каучуки марок СКН-К, СКН, БНКС-18, СКН-26-1А, порошкообразные каучуки марок ПБНК-33, ПБНК-28 (ТУ38.30328-2008).

Также согласно изобретению в качестве органического горючего-связующего могут быть использованы алифатические многоатомные спирты, моно-, ди- и олигосахариды и производные на их основе, выбранные из ряда: ксилит, сорбит, фруктоза, сахароза, глюкоза, сукралоза, лактоза, лактит, мальтит, изомальтит, мальтоза и т.п. соединения или их смеси в любых соотношениях, плавящиеся в диапазоне 50-180°С. Наиболее предпочтительными из них являются сорбит, ксилит, мальтоза, сахароза, сукралоза, мальтит, глюкоза и фруктоза. Указанный диапазон плавления данных соединений обусловлен технологической необходимостью для достижения составами согласно изобретению технического результата, связанного с возможностью обработки составов на промышленном оборудовании и требованиями по хранению и применению изделий из данных составов.

В качестве органического горючего-связующего в АОС согласно изобретению могут применятся производные двухатомных фенолов, плавящиеся в диапазоне от 50 до 180°С. Предпочтительными производными двухатомных фенолов являются гидрохинон, резорцин, пирокатехин и/или их смеси.

Также согласно изобретению в качестве горючего-связующего для АОС могут быть использованы одноосновные карбоновые кислоты алифатического ряда, плавящиеся в диапазоне от 50 до 180°С. Примерами пригодных одноосновных алифатических карбоновых кислот являются миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахиновая кислота, бегеновая кислота, лигноцериновая кислота, церотиновая кислота, монтановая кислота, мелиссовая кислота, а также их смеси. Предпочтительными одноосновными алифатическими карбоновыми кислотами являются пальмитиновая кислота и стеариновая кислота, а также их смеси.

Кроме того в аэрозольгенерирующем огнетушащем составе согласно изобретению органическое горючее-связующее может быть выбрано из легкоплавких ароматических углеводородов и хлорпарафинов. Предпочтительными легкоплавкими ароматическими углеводородами согласно изобретению являются производные бензола, толуола и нафталина, а также их смеси. В рамках настоящего изобретения под легкоплавкими ароматическими углеводородами понимают ароматические углеводороды, плавящиеся в диапазоне от 30 до 200°С, предпочтительно в диапазоне от 50 до 150°С.

В составе согласно изобретению органическое горючее-связующее содержится в количестве от 5,0 до 40,0% масс. в расчете на общую массу состава. В предпочтительном варианте исполнения органическое горючее-связующее содержится в количестве от 5,0 до 35,0% масс. в частности от 10,0 до 30,0% масс. в расчете на общую массу состава.

В качестве окислителя составы согласно изобретению содержат соли металлов или аммония азотной, хлорной, йодноватой, хлорноватой и динитразовой кислот, или их смесь. Наиболее предпочтительными окислителями для составов согласно изобретению являются нитрат калия, перхлорат калия и их смесь. Указанные окислители имеют ряд преимуществ, например, отличаются малой гигроскопичностью, поэтому их применение в составе исключает необходимость в герметизации зарядов из состава и изделий-генераторов на их основе при хранении и применении вблизи водных объектов или на речном и морском флоте. Использование термостойкого перхлората калия позволяет повысить термостойкость состава, что повышает привлекательность, существенную доступность и надежность в долгосрочном применении изделий из таких составов АОС и существенно расширяет температурный диапазон хранения и применения таких изделий-зарядов и ГОА на их основе, а кроме того перхлорат калия, как и нитрат калия, имеет широко освоенную промышленностью сырьевую базу, и следовательно, сравнительно более низкую стоимость. Также экспериментально было доказано, что при горении составов согласно изобретению с перхлоратами металлов или их смесями с нитратами в качестве окислителя в продуктах сгорания отсутствуют даже следы хлора и соляной кислоты.

В составе согласно изобретению окислитель содержится в таком количестве, которое позволяет суммарно со всеми остальными компонентами состава получать 100% масс. В одном из вариантов осуществления окислитель содержится в количестве от 35,0 до 93,0% масс. в частности от 40 до 90% масс. в расчете на общую массу состава. В другом предпочтительном варианте осуществления окислитель содержится в количестве от 10,0 до 91,5% масс. % масс. в расчете на общую массу состава. В еще одном предпочтительном варианте осуществления окислитель содержится в количестве от 60 до 95% масс. в расчете на общую массу состава.

В одном из вариантов осуществления изобретения аэрозольгенерирующий состав дополнительно содержит охладитель в количестве от 0 до 25,0% масс. в расчете на общую массу состава, и как правило его содержание зависит от конкретного применения и требований, предъявляемых к огнетушащему составу. В предпочтительном варианте осуществления содержание охладителя в аэрозольгенерирующем составе согласно изобретению составляет от 2 до 25% масс. в частности от 2 до 20% масс. в расчете на общую массу состава.

Согласно изобретению в качестве охладителя могут быть использованы соединения, выбранные из группы, включающей хлориды, карбонаты, сульфаты, фосфаты, азиды и оксиды металлов, углерод, субмелкодисперсные металлы, алюмосиликатные микросферы, покрытые слоем металлов и т.п. соединения, и/или их смеси, и/или их смеси с глиной, цементом и алюмосиликатом. Предпочтительным охладителем согласно изобретению являются хлориды, карбонаты, сульфаты, фосфаты, азиды и оксиды щелочных металлов и их смеси с глиной и/или цементом. Наиболее предпочтительным охладителем согласно изобретению является хлорид калия, карбонат калия и их смеси с глиной и/или цементом.

Природа охладителя, в аэрозольгенерирующем составе согласно изобретению, имеет определяющее значение в эффективности огнетушения и поглощения солнечного света, т.к. в зависимости от природы охладителя и его содержания в составе АОС, состав приобретает новое огнетушащее свойство - превращается в генератор аэрозоль - порошкового состава - и как следствие не только прерывает процессы горения-огнетушение за счет микрочастиц аэрозоля, но и покрывает поверхность горения огнетушащим порошком, изолирующим поверхность от доступа к ней кислорода воздуха (порошковый способ пожаротушения). Кроме того выбор конкретных соединений, представленных выше в виде охладителя, обуславливает нелетучесть и термостойкость состава и его экологическую безопасность. Также важную роль играет доля охладителя в составе. Состав с содержанием охладителя в диапазоне согласно изобретению, имеет хорошие эксплуатационные качества за счет увеличения суб-мелкодисперсной твердой фазы, например, чистого углерода, KCl, K2O, K2CO3 и окислов, хлоридов металлов, размером 10-90 нм в аэрозоле, образующейся при сгорании состава, как в вакууме, так и на воздухе. Увеличение доли мелкодисперсной фазы и уменьшение размера частиц золя позволяет существенно расширить эффективность аэрозоля в подавлении пламени пожара, т.е. существенно уменьшить расход состава на площади рассеивания при тушении огня. К тому же мелкая фаза золя такого размера, за счет броуновского движения твердых частиц, существенно дольше удерживается над горящим объектом. Однако, при применении в составе охладителя с содержанием более 30 масс. %, наблюдается неустойчивое горение состава, как за счет недостатка кислорода в ней так и низкой скорости горения, особенно при низких давлениях в генераторе или горении на атмосфере.

В одном из вариантов осуществления изобретения аэрозольгенерирующий состав также содержит дополнительное горючее в количестве от 0 до 15% масс. в расчете на общую массу состава. В предпочтительном варианте осуществления содержание дополнительного горючего в аэрозольгенерирующем составе согласно изобретению составляет от 2 до 10% масс. в расчете на общую массу состава. Наличие дополнительного горючего в аэрозольгенерирующем составе обусловлено необходимостью изменения свойств готовых изделий-зарядов или изменения состава продуктов его горения для повышения его огнетушащей эффективности и для соответствия требованиям конкретного применения. В качестве дополнительного горючего в составе согласно изобретению могут быть использованы: углерод, сажа, фторопласты, алюмосиликаты, алюмосиликатные микросферы, как в чистом виде, так и/или покрытые слоем металлов; металлические горючие, например алюминий или его сплавы с другими металлами.

Согласно настоящему изобретению в аэрозольгенерирующем составе дополнительно могут быть использованы традиционные для данной области техники технологические добавки. Согласно настоящему изобретению в качестве технологических добавок в составе могут присутствовать вещества, выбранные из группы, включающей поверхностно-активные вещества, отвердители, подходящие для выбранных в качестве органического горючего-связующего полимерных соединений, вспомогательные средства, такие как стабилизаторы, модификаторы, катализаторы и активаторы горения, улучшающие сам процесс горения и полноту догорания продуктов горения, и/или их смеси. Примерами наиболее подходящих технологических добавок являются отвердители типа дициандиамида (ДЦДА), ангидридов кислот (МТГФА, АМК, ДАГЦ) и тому подобных соединений, пластификаторы (поливинилбутираль, дибутилфталат, дибутилсебоцинат и т.п.), анионоактивные ПАВы (соли карбоновых кислот типа стеарата цинка или их смеси с органическими фосфатами типа ДМП); модификаторы (типа углерода, карбоната магния, оксамида, фторопласт 4), катализаторы (типа Fe2O3, красная кровяная соль и т.п. соединения).

В предпочтительном варианте осуществления изобретения аэрозольгенерирующий состав дополнительно содержит технологические добавки в количестве от 0 до 10% масс. в расчете на общую массу состава. В более предпочтительном варианте исполнения содержание технологических добавок составляет от 0,5 до 10% масс. в расчете на общую массу состава.

Полученные физико-химические характеристики составов согласно изобретению позволили разработать соответствующий способ изготовления изделий-зарядов из них, заключающийся в том, что в зависимости от конструкции аэрозольного генератора и/или устройства для тушения пламени пожара, их габаритов и массы изделия-заряда в нем, изделие-заряд изготовляют на аппаратах по одной из технологии баллиститных или смесевых твердых ракетных топлив, и/или смесевых взрывчатых веществ, пиротехнических изделий, свободным литьем, литьем под давлением, проходным прессованием-экструзией, и/или прессованием под требуемым давлением.

Возможность переработки составов согласно изобретению по технологии литья, позволило изготавливать самые различные по формам и габаритам продукты, в том числе заливать составы с последующим отверждением непосредственно в изделие, что в свою очередь существенно расширило спектр возможностей по применению АОС согласно изобретению. Например, составы можно использовать для вытеснения огнетушащих средств, в различных устройствах пожаротушения. Экспериментально показано, что применение созданных АОС в качестве газовытеснительных изделий-зарядов, намного эффективнее за счет большего объема и состава аэрозольных газов, при этом золь аэрозоля за счет своего состава повышает эффективность тушения.

Таким образом, еще одним объектом настоящего изобретения является применение аэрозольгенерирующего состава согласно изобретению в качестве газогенерирующих составов для вытеснения и распыления воды, водных растворов и пен, пожаротушащих порошков и т.п. смесей.

Кроме того еще одним объектом настоящего изобретения является применение аэрозольгенерирующего состава согласно изобретению в качестве состава в газогенераторе аэрозоль-порошкового средства огнетушения для прекращения горения твердых веществ, горение которых сопровождается тлением (уголь, текстиль) - пожаров класса А1, и/или для прекращения горения металлов - пожаров класса Д1, Д2, Д3.

Кроме того было обнаружено, что из АОС согласно изобретению, с применением стандартных в технике пороходелия и пиротехники устройств можно изготовить эффективные огнепроводные безоболочные шнуры различного диаметра и формы канала, имеющих различную скорость горения и скорость передачи огня по длине шнура. При этом оказалось, что такие безоболочные шнуры обладают способностью передавать огневой импульс и под водой - и при этом - без применения специальных защитных покрытий их поверхности.

Поэтому объектом настоящего изобретения также является огнепроводный безоболочный шнур, изготовленный по традиционной технологии проходного горячего прессования из аэрозольгенерирующего состава согласно изобретению.

Кроме того, как уже ранее говорилось, АОС согласно изобретению обеспечивают возможность получения крупногабаритных изделий с большой массой заряда, что позволяет генерировать большое по объему аэрозольное облако, и тем самым применять составы согласно изобретению не только для тушения больших по объему пожаров, но и для создания на значительных по размерам территориях препятствий для распространения световых, инфракрасных или электромагнитных волн. Экспериментальные работы с изделиями-зарядами из АОС согласно изобретению подтвердили их эффективность в указанном направлении. При этом было обнаружено, что эффект ослабления например солнечного излучения и видимости золем из АОС составляет от 82% до 35%. Это соответствует концентрации «стратосферного аэрозоля», достаточного для сохранения современного климата (при его глобальном применении), и/или для существенного снижения температуры поверхности земли в засушливый период, и/или для замедления скорости таянья ледников, льда или снега и т.п. (при местном или региональном применение состава).

Сам факт ослабления светопропускания и видимости в оптическом и инфракрасном диапазоне за счет экранирования твердыми частицами золя в огнетушащем аэрозольном пространстве, натолкнул на идею применения разработанных огнетушащих составов АОС и/или для образования аэрозолем «дымовых» маскирующих завес. А за счет применения генераторов с зарядами-изделиями массой 5-500 и более кг - стало возможным реализовать маскирующую защитную завесу на не достижимых ранее больших площадях.

Проводя работы по оценки сравнительной эффективности разных АОС и оптимизации нового состава по эффективности по новым направлениям их применения и его устойчивого горения на воздухе и в вакууме, было обнаружено, что ослабление солнечного света аэрозолем в воздухе (при концентрации золя 15-60 грамм в кубическом метре воздуха) может быть увеличено в разы за счет только увеличения в его составе нанодисперсного (диаметр частиц - 5-15 нм) охладителя, например, углерода, оксидов металлов и их солей. Это говорит о возможности регулирования эффективности золя одного и того же состава, при одной и той же его концентрации в атмосфере воздуха, лишь за счет изменения природы и концентрации выбранного охладителя(лей) и технологических добавок, сохраняя при этом экологическую безопасность.

Таким образом объектом настоящего изобретения также является применение аэрозольгенерирующих составов согласно изобретению в больших по массе изделиях-зарядах газогенераторах для создания искусственной облачности, маскирующих «дымовых» завес, аэрозольных завес полного блокирования беспроводной оптической связи в световом и инфракрасном диапазоне и средств наведения в приземных слоях атмосферы, в частности в системе противодействия активным оптико-электронным средствам связи, средствам дальнометрирования и/или целеуказания на больших площадях.

Представленные в настоящем изобретении аэрозольгенерирующие составы и предложенный способ изготовления из данных составов изделий-зарядов позволили резко расширить массо-габаритные характеристики аэрозольных огнетушащих генераторов на их основе, создаваемых для тушения огня и взрывопредотвращения в закрытых или полузакрытых помещениях больших объемов, а также на открытом воздухе, в туннелях и штреках шахт, в том числе и опасных по метану; для тушения крупногабаритных горящих газовых и нефтяных фонтанов и пожаров на крупногабаритных хранилищах газа, нефти и других легко воспламеняющихся и горючих жидкостей и твердых горючих.

ПРИМЕРЫ

Для демонстрации изобретения ниже приведены конкретные примеры (варианты) аэрозольгенерирующих составов согласно изобретению, и представлены физико-химические характеристики изделий-зарядов, выполненных из данных составов.

Для сравнения физико-химических характеристик был использован состав СТК (Сравнительный пример, СП) из патента РФ №2095104.

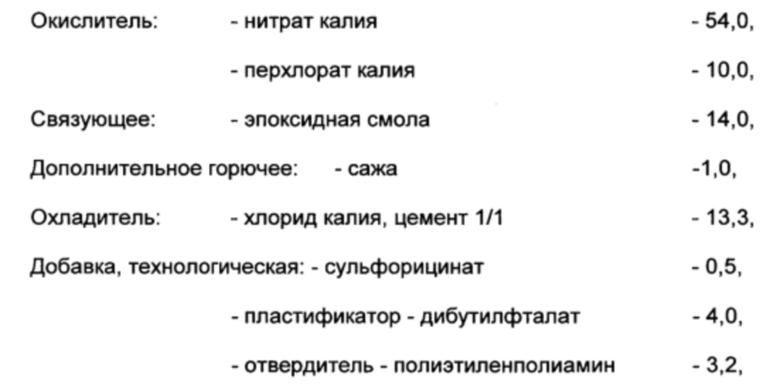

Пример 1

Аэрозольная огнетушащая композиция согласно изобретению содержит (в масс. %):

Кроме того в таблице №1 представлены еще шесть опорных рецептур, созданных по данному изобретению. На них мы провели отработку технологии изготовления в опытном производстве со смешением массы и формированием изделий диаметром 10-60 мм (в смесителе «Беккен»), при его в загрузке 30 кг массы с последующим формированием изделий по гидропрессовой технологии.

Позднее, для всех составов из таблицы №1 согласно изобретению была отработана непрерывная технология изготовления изделий, со смешением и формованием изделий на установке СНД-500 м-2. Изготовлены опытные партии изделий диаметром от 10-20 до 160 мм.

Анализируя экспериментальные результаты таблицы 1 стоит обратить особое внимание на результаты по суммарному газовыделению из изделий АОС за 10 суток при 100°С и прочностные характеристики изделий из АОС согласно изобретению при температуре 150°С. Результаты экспериментов указывают на их существенно лучшую термостабильность и прочность относительно сравнительного состава из патента РФ №2095104, что говорит о существенно более широком температурном диапазоне их хранения и применения.

Изготовление образцов АОС по примерам 2-7 проводилось по технологии проходного прессования с использованием вальцов для получения полотна толщиной 0,5-1,5 мм, гидропресса для изготовления изделий-зарядов и термостата для их отверждения. Исследовалось влияние свойств исходных компонентов и их соотношение на температурно-временные режимы вальцевания, температуру и скорость прессования на технологические свойства (на трибометре ТР-6М и установке ИУСД), а также на качество, ф/х свойства, механические и баллистические характеристики. Термостабильность составов исследовалась ампульно-хроматографическим методом. Скорость горения определялась в ППД на образцах диаметром 8 мм и высотой 25 мм. Огнетушащая эффективность данных составов и всех других составов определялась по тушению модельного очага пожара класса А2(оргстекло) и В(бензин), расположенных на различных высотах в испытательном шкафу объемом 0,33 или 1 м3.

Следует особо отметить, что реологические свойства и требования по чувствительности их к механическим воздействиям разработанных в изобретении всех составов АОС отвечают требованиям их переработки по технологии проходного прессования - по технологии баллиститных порохов (БП) и баллиститных твердых ракетных топлив (ТРТ), в том числе и проведением формования малогабаритных изделий-зарядов методом (глухого) прессования.

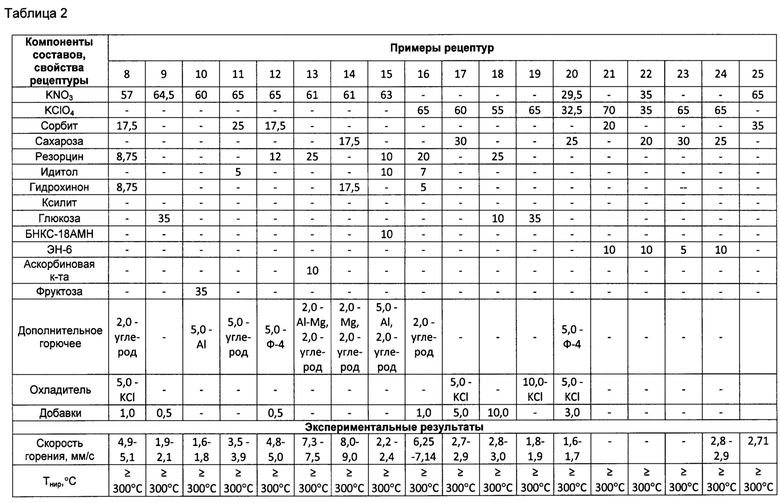

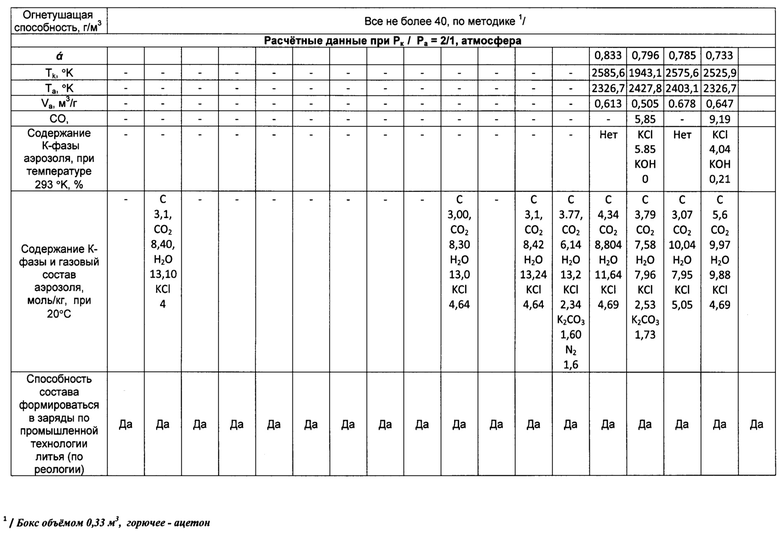

В таблице 2 представлены примеры составов согласно изобретению, которые смешиваются и формуются в изделия-заряды, как по технологии проходного прессования малогабаритных твердых ракетных топлив (ТРТ), так и по технологии свободного литья, применяемой в технике изготовления крупногабаритных изделий ТРТ и смесевых твердых ракетных топлив (СТРТ).

В лаборатории изделия-заряды из состава согласно примеру №25 (таблица 2) изготовляли так:

Нитрат калия 32,5 г измельчили с помощью бытовой кофемолки в течение 20 сек. Был получен порошок следующего гранулометрического состава:

В керамической чашке нагрели 17,5 г сорбита до расплавления (температура 90-110°С). Порциями, по 2-5 г при перемешивании добавили к расплаву сорбита измельченный нитрат калия. Полученную смесь при температуре 115-120°С разлили в предварительно смазанные консистентной смазкой алюминиевые формы. Уплотнение смеси осуществлялось при помощи вибрации. После полного застывания расплава (24-36 ч) полученные изделия-заряды испытывались на скорость горения, прочность и пожаротушащую способность. Показаны следующие результаты: u=2,6-2,7 мм/сек; прочность на сжатие σр=46-48 МПа; огнетушащая концентрация - 36-38 г/м3. В опытном производстве показано, что данную смесь можно перерабатывать методом проходного прессования. Например, полученный расплав после охлаждения до 40-50°С перегружается в формующую чашу аппарата, из которой при комнатной температуре и незначительном давлении (15-20 кгс/см2) формуется в виде шнура, который потом режется на изделия-заряды (в виде гранул), либо передавливается в закрытую форму требуемого размера, или прямо в корпус газогенератора для составов АОС.

Аналогично готовятся изделия-заряды из АОС со смесевым окислителем, пример 20 из таблицы 2.

Для готовых изделий-зарядов этого состава АОС получены следующие экспериментальные данные: скорость горения на воздухе, u=2,71 мм/сек; прочность на разрыв, σр=49-51 Мпа; экспериментальная огнетушащая концентрация АОС - 33-35 г/м3.

Все технологические и экспериментальные работы по изготовлению, испытанию, оценке характеристик и свойств, и применению изделий-зарядов из составов АОС таблицы 1 проведены на аппаратах и по технологиям опытного производства Федерального центра двойных технологий «Союз», а на составах АОС таблицы №2 на аппаратах и по технологиям опытного производства АО «ГосНИИ«Кристалл» и в научно-производственном комплексе 2 СКТБ «Технолог». Все характеристики изделий и результаты испытаний по эффективности огнетушения и новым направлениям применения оценены в этих институтах.

Предложен и экспериментально подтвержден способ изготовления изделий-зарядов различных габаритов и веса из составов согласно изобретению на аппаратах и по любой из технологии существующих баллиститных ракетных топлив (БРТ) и/или смесевых твердых ракетных топлив (СТРТ), и/или смесевых взрывчатых веществ (ВВ): свободное литье, литье под давлением, проходное или глухое прессование, а также и способ формования изделий в крупногабаритные генераторы с и без отверждения, сформированных свободным литьем изделий-зарядов.

Малогабаритные изделия-заряды АОС таблеточной формы мы получали после смешения, вальцевания, гомогенизации и сушки на вальцах «Большевик» - как с гомогенизирущего-гранулирующего пресса типа Ш-3, ШП-3 и ПСВ-3, - так и таблетирующего пресса ПКТ-125. (см. документ 10/ и 11/)

Примеры изготовления изделий-зарядов большего диаметра - до 90 мм:

Пример 26

Режимы изготовления и реологические свойства образца АОС массой 200-400 г. Размером 60/10 мм длиной-45-60 мм из состава 2 из таблицы №1.

Смешения всех инградиентов дозировкой их на вальцы или в объемном смесителе объемом до 60 л.

Режим вальцевания: температура валков 80+2°С, межвалковое расстояние 1,5+0,3 мм; количество прокаток 28-32.

Режим прессования на гидропрессе марки МТ-136: Т=80+2°С; скорость прессования Vn=3 мм/с; удельное давление Руд = 18,9-19,8 МПа.

Режим отверждения сформированных изделий: Т=80+3°С - 15 часов..

Реологические характеристики массы состава при 80°С: прочность на срез σср=1,3 МПа удельное внешнее трение тμ=0,60 МПа, "живучесть" усредненной в объемном смесителе массы состава при этой температуре около 6 часов.

Пример 27

Режим изготовления изделий в опытно промышленном производстве образцов состава 3 из таблицы №1, размером 90/0 мм и длиной 125-145 мм.

Предварительное смешение всех инградиентов состава в объемном смесителе объемом 100 литров

Режим вальцевания: Т=80+5°С, межвалковое расстояние 1,6 мм; количество прокаток 28-30.

Режим прессования на промышленном гидропрессе: Т=90°С, удельное давление прессования Руд = 35-39 МПа.

Режим отверждения отпрессованных изделий: Т=85°С - 10 часов.

Реологические характеристики массы состава при 80°С: прочность на срез σср = 1,30 МПа, удельное внешнее трение тμ=0,50 МПа, "живучесть" усредненной массы при этой температуре - 15 часов.

Приведенные в примерах данные показывают, что реологические свойства разрабортанных в таблице №1 АОС удовлетворяют всем требования к формованию изделий по промышленной баллиститной технологии или технологии изготовления промышленных СТРТ - экструзионное литья под давлением. По обеим технологиям необходимо использовать обязательную фазу вальцевания на промышленных вальцах.

Также проводили оценку применимости такой технологии к изготовлению изделий из других составов согласно изобретению (примеры 5, 6 таблицы №1). Причем изделия-заряды также смешивались и вальцевались на вальцах «Большевик» и были сформированы и получены с использованием таблетирующего пресса ПКТ-125 в виде изделий-зарядов (таблеток) различного диаметра и длины - то есть - по промышленной технологии ракетных топлив и порохов баллиститного типа. При этом следует отметить, что все смешение массы из компонентов составов согласно примерам 5-6 проводили на оборудовании и аппаратах технологии ракетных смесевых твердых топлив (аппараты типа СНД, СД-40, СН-50 - с формированием шнуров различного диаметра и последующей их резкой на гранулы-таблетки различной длины). Или после смешения в аппарате типа «пьяная бочка» С-90, СПР-1000, или двух лопастном смесителе-пластикаторе типа «Бекен» масса из компонентов составов АОС, пример 4-7, смешанных по технологии смесевых ракетных топлив, передавалась на вальцевание и на последующее таблетирование на аппаратах промышленной баллиститной технологии порохов и твердых топлив (при формования малогабаритных изделий-зарядов). (Здесь и ниже: Названия марок прессов, аппаратов смешения и формования изделий-зарядов из составов АОС - в интерпретации их разработчиков - ФЦДТ «Союз», ЦНКБ и КБ Заводов ОПК; изготовители прессов и аппаратов смешения и формования -механические цеха ФЦДТ «Союз» и казенных заводов отрасли).

Все приведенные выше опытные результаты показали, что при формовании изделий по баллиститной технологии или технологии литья под давлением - таблетка с таблетирующего пресса ПКТ поступала на формующий шнек-пресса, выбранные из ряда прессов типа ШС-34, ПСВ-2М, ПВВ-100 для формирования изделий-зарядов требуемого диаметра и длины (технология баллиститных ракетных топлив). При формовании крупногабаритных изделий по этой же технологии - таблетка с таблетирующего пресса ПКТ (того или иного типа) должна поступать на формующий шнек-пресс, например, типа ПВВ-100 и далее в соответствующий пресс-инструмент с непрерывным формованием готовых изделий, нарезаемых до требуемой длины после выхода из пресс-инструмента.

Формование составов АОС из таблицы 2 несколько более простое, т.к. не требует применения вальцов. Если рассматривать составы, формируемые в изделия по технологии свободного литья - при формовании различных по габаритам изделий на аппаратах и по технологии СТРТ смешанная и усредненная масса разработанных АОС (практически всех составов таблицы 2) из смесителей типа лопастного смесителя "Бекен" любого габарита, СПУ, С-90, СПР-1000 - сливалась прямо в заранее подготовленную форму с габаритами для соответствующих генераторов или прямо в подготовленный корпус(а) аэрозольного огнетушащего генератора разных диаметров и длины. Такая же масса АОС (пример 3-6), смешанная в аппарате типа СНД, должна передаваться прессом аппарата на заполнение изделий прямо в подготовленный корпус(а) генератора.

Примеры применения составов согласно изобретению

Пример 28 Применение аэрозольгенерирующего состава согласно изобретению для вытеснения и распыления водных растворов

Из состава 3 (см. таблицу 1) было сформировано по баллиститной технологии изделие-заряд диаметром 75/0 и длиной 120 мм. Изделие испытывали в модельном баке для авиаопрыскивания и выливания жидкости емкостью 100 литров. Бак в своей конструкции содержал внутри газогенератор, в который было помещено испытываемое изделие-заряд.

Бак наполняли задерживающим огонь раствором хлористого кальция. В нижней части бака имелась выводная труба с клапанами, открывающимися с помощью рычага. В результате запуска генератора от электрического импульса, происходило выливание и распыление практически всей жидкости в расчетное время, установленное при выборе веса и формы заряда АОС.

Пример 29 Применение аэрозольгенерирующего состава согласно изобретению для изготовления огнепроводного безоболочного шнура

По промышленной технологии проходного горячего прессования из состава согласно изобретению, состоящего из: каучука БНКС-18-10%, СФ-0112-10%, резорцина - 5%, красной кровяной соли - 5%, KNO3 - 35% и KClO4 -35% был сформирован бесканальный шнур диаметром 2 мм. В результате тестового поджигания указанный шнур демонстрировал скорость горения 5,5-7 мм/сек. А безканальный шнур того же размера и состава связующего, но содержащий в качестве окислителя только KNO3 в количестве 70% - - горел на воздухе со скоростью 4-5 мм/сек.

Пример 30 Применение аэрозольгенерирующего состава согласно изобретению для прекращения горения твердых веществ, горение которых сопровождается тлением

200 г зарядов из состава 3 (таблица 1), помещали в аэрозольный генератор марки К-02 (ФЦДТ"Союз"), при запуске тушили стандартную поленницу деревянных брусков в течение времени работы генератора огнетушащего аэрозоля. Было проведено 6 экспериментов. Причем в 3-х опытах из 6 показано, что тушение горящих дров может происходить на открытом воздухе при тушащей эффективности АОС около 60-100 г/м3. Все 6 экспериментальных опытов с генераторами показали положительный результат - отсутствие повторного возгорания горящих брусков дерева в течение более 15 минут. Эффект обусловлен тем, что тушение таким аэрозолем сопровождается образованием дополнительного порошкового покрытия на горящей поверхности из «крупных» зольных частиц аэрозоля, которое дополнительно охлаждает ее и изолирует ее от кислорода воздуха.

Пример 31 Применение аэрозольгенерирующего состава согласно изобретению для создания искусственной облачности и маскирующих «дымовых» завес

Введение в аэрозольгенерирующий состав согласно изобретению некоторых видов дополнительных горючих типа, например, алюмосиликаты, алюмосиликатные микросферы, как в чистом виде, так и/или покрытые слоем металлов; металлических горючих типа алюминия или его сплавы с другими металлами резко повышает маскирующее свойство аэрозолей. Было проведено 4 опыта при работе 1 кг заряда АОС состава №4 из таблицы 1, или состав №15 таблицы 2 - оба размером 65/0 длиной 150 мм из аэрозольного генератора «Пурга-1С» (ФЦДТ"Союз") - в облаке аэрозоля на воздухе поглощение сигнала в инфракрасном диапазоне возрастало от 15 до 69-70%. При больших концентрациях такого аэрозоля в воздухе эффект поглощения был еще больше. Все это указывает на то, что резко увеличивается маскирующая защита от наблюдения (в инфракрасном диапазоне) за военной техникой и существенно уменьшается способность нанесения по ней прицельного огневого удара.

Таким образом экспериментальные данные показывают, что аэрозольгенерирующие составы согласно изобретению могут быть использованы для формования малогабаритных и крупногабаритных изделий-зарядов с использованием аппаратов и технологии промышленного производства БРТ, порохов, СТРТ и ВВ - аппаратов и технологий так называемой технологии «двойного назначения» (для выпуска военной и гражданской продукции), что позволяет существенно расширить производственные возможности получения изделий-зарядов, особенно - по массе и габаритам изделий-зарядов, снизить их стоимость производства и существенно повысить безопасность их изготовления в любых количествах, а также значительно расширить диапазон их возможного применения.

Цитируемая литература

10/. Е.Ф. Жегров, Ю.М. Милехин, Е.В. Берковская «Химия и технология баллиститных порохов, твердых ракетных топлив и специальных топлив», т. 2, М, РИЦ МГУП им. И. Федорова, 2011, стр. 361-368, 391-396.

11/. М.А Фиошина, Д.Л. Русин: «Основы химии и технологии порохов и твердых ракетных топлив», М., Издательский центр РХТУ им. Д.И. Менделеева, 2004 г, стр. 149-157, 205-207.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ СОСТАВ АЭРОЗОЛЬНОГО ОГНЕТУШЕНИЯ ДЛЯ ШИРОКИХ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ХРАНЕНИЯ И ПРИМЕНЕНИЯ В ОГНЕТУШАЩИХ ГЕНЕРАТОРАХ РАЗЛИЧНОГО ВЕСА И ГАБАРИТОВ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ И НОВЫЕ НАПРАВЛЕНИЯ ПРИМЕНЕНИЯ ОГНЕТУШАЩИХ ГЕНЕРАТОРОВ | 2016 |

|

RU2656701C2 |

| АЭРОЗОЛЬГЕНЕРИРУЮЩИЙ СОСТАВ, ГЕНЕРАТОР АЭРОЗОЛЯ ДЛЯ СОЗДАНИЯ ИСКУССТВЕННОЙ ОБЛАЧНОСТИ С ЦЕЛЬЮ СНИЖЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ЗЕМЛИ, СПОСОБ ИХ ПРИМЕНЕНИЯ В СТРАТОСФЕРЕ РЕГИОНА | 2012 |

|

RU2548067C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЕ МАЛОПЛАМЕННЫЕ И БЕСПЛАМЕННЫЕ АЭРОЗОЛЬГЕНЕРИРУЮЩИЕ СОСТАВЫ ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 2000 |

|

RU2193429C2 |

| СПОСОБ ТУШЕНИЯ ПОЖАРОВ С ПРИМЕНЕНИЕМ ОГНЕМЕТА | 1998 |

|

RU2155621C2 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ ТУШЕНИЯ ПОЖАРА В КАЧЕСТВЕ РАКЕТНОГО ТОПЛИВА | 1998 |

|

RU2157270C2 |

| СПОСОБ ТУШЕНИЯ ПОЖАРОВ | 1997 |

|

RU2182026C2 |

| КОМПОЗИЦИЯ ДЛЯ ТУШЕНИЯ ПОЖАРА | 1995 |

|

RU2105581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДЕННЫХ НЕТОКСИЧНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193430C2 |

| Аэрозолеобразующий огнетушащий состав с широким температурным диапазоном эксплуатации (от -50˚C до +125˚C) | 2018 |

|

RU2695982C1 |

| СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРА | 1992 |

|

RU2005517C1 |

Настоящее изобретение относится к противопожарной технике, в частности к плавким аэрозольгенерирующим огнетушащим составам. Плавкий аэрозольгенерирующий огнетушащий состав содержит органическое горючее-связующее, содержащее компоненты, выбранные из жидких или плавящихся термопластичных полимерных соединений; алифатических многоатомных спиртов, моно-, ди- и олигосахаридов и производных на их основе; производных двухатомных фенолов, плавящихся в диапазоне от 50 до 180°С; одноосновных карбоновых кислот алифатического ряда, плавящихся в диапазоне от 50 до 180°С; легкоплавких ароматических углеводородов и хлорпарафинов; и окислитель, выбранный из группы, включающей соли металлов или аммония азотной, хлорной и динитразовой кислот, или их смесь. При этом соотношение компонентов в мас.% составляет: органическое горючее-связующее - 5,0-40,0; окислитель - остальное. Изобретение позволяет сформировать крупногабаритные заряды по промышленной литьевой технологии, улучшить эксплуатационные характеристики зарядов, увеличить температурный предел хранения и эксплуатации, а также существенно уменьшить удельный расход составов при выполнении им огнетушащих работ. 8 н. и 1 з.п. ф-лы, 31 пр., 2 табл.

1. Плавкий аэрозольгенерирующий огнетушащий состав, который содержит:

- органическое горючее-связующее, содержащее компоненты, выбранные из:

жидких или плавящихся термопластичных полимерных соединений, выбранных из эпоксиноволачных смол, фенолформальдегидных смол и синтетических или природных каучуков;

алифатических многоатомных спиртов, моно-, ди- и олигосахаридов и производных на их основе, выбранных из ряда: ксилит, сорбит, фруктоза, сахароза, глюкоза, сукралоза, лактоза, лактит, мальтит, изомальтит, мальтоза или их смесей в любых соотношениях, плавящихся в диапазоне от 50 до 180°С;

производных двухатомных фенолов, плавящихся в диапазоне от 50 до 180°С;

одноосновных карбоновых кислот алифатического ряда, плавящихся в диапазоне от 50 до 180°С;

легкоплавких ароматических углеводородов и хлорпарафинов;

- окислитель, выбранный из группы, включающей соли металлов или аммония азотной, хлорной и динитразовой кислот или их смесь,

при следующем соотношении компонентов в мас.%:

2. Плавкий аэрозольгенерирующий огнетушащий состав, который содержит:

- органическое горючее-связующее, содержащее компоненты, выбранные из:

жидких или плавящиеся термопластичных полимерных соединений, выбранных из эпоксиноволачных смол, фенолформальдегидных смол и синтетических или природных каучуков;

алифатических многоатомных спиртов, моно-, ди- и олигосахаридов и производных на их основе, выбранных из ряда: ксилит, сорбит, фруктоза, сахароза, глюкоза, лактоза, сукралоза, лактит, мальтит, изомальтит, мальтоза или их смесей, плавящихся в диапазоне от 50 до 180°С;

производных двухатомных фенолов, плавящихся в диапазоне от 50 до 180°С;

одноосновных карбоновых кислот алифатического ряда, плавящихся в диапазоне от 50 до 180°С;

легкоплавких ароматических углеводородов и хлорпарафинов;

- охладитель, выбранный из группы, включающей хлориды, карбонаты, сульфаты, фосфаты, азиды и оксиды металлов, углерод, субмелкодисперсные металлы, алюмосиликатные микросферы, покрытые слоем металлов, и/или их смеси, и/или их смеси с глиной, цементом и алюмосиликатом

- окислитель, выбранный из группы, включающей соли металлов или аммония азотной, хлорной и динитразовой кислот или их смесь, при следующем соотношении компонентов в мас.%:

3. Способ изготовления изделия-заряда из плавкого аэрозольгенерирующего огнетушащего состава по любому из пп. 1, 2, заключающийся в том, что в зависимости от конструкции устройства для тушения пламени пожара - аэрозольного пожаротушащего генератора, его габаритов и массы изделия-заряда в нем, изделие-заряд изготовляют смешением состава в объемных аппаратах-смесителях с последующим заполнением в формы на аппаратах по технологии свободного литья, или литья под давлением, или проходным прессованием-экструзией, с последующим их охлаждением и извлечением из формы.

4. Способ по п. 3, отличающийся тем, что изделия-заряды, независимо от их размеров, заполняют и формуют свободным литьем, или литьем под давлением, или проходным прессованием-экструзией прямо в корпус устройства для тушения пламени пожара - аэрозольного пожаротушащего генератора.

5. Применение плавкого аэрозольгенерирующего состава по любому из пп. 1, 2 в качестве газогенерирующих составов для вытеснения и распыления воды, водных растворов, пен, пожаротушащих порошков.

6. Применение плавкого аэрозольгенерирующего огнетушащего состава по любому из пп. 1, 2 в качестве состава в газогенераторе аэрозоль-порошкового средства огнетушения для прекращения горения твердых веществ, горение которых сопровождается тлением - уголь, текстиль - пожаров класса А1, и/или для прекращения горения металлов - пожаров класса Д1, Д2, Д3.

7. Применение плавкого аэрозольгенерирующего огнетушащего состава по любому из пп. 1, 2 для изготовления огнепроводного безоболочного шнура.

8. Огнепроводный безоболочный шнур для технологии проходного экструзионного горячего прессования из плавкого аэрозольгенерирующего огнетушащего состава по любому из пп. 1, 2.

9. Применение плавкого аэрозольгенерирующего пожаротушащего состава по любому из пп. 1, 2 в устройствах для тушения пламени пожара - аэрозольных пожаротушащих генераторах с диаметром 90/0 мм с длиной 123-145 мм, или диаметром 75/0 мм с длиной 120 мм, или диаметром 140/60 мм с длиной 45-60 мм для создания искусственной облачности, маскирующих «дымовых» завес, аэрозольных завес полного блокирования беспроводной оптической связи в световом и инфракрасном диапазоне и средств наведения в приземных слоях атмосферы, в частности в системе и устройствах противодействия активным оптико-электронным средствам связи, средствам дальнометрирования и/или целеуказания.

Авторы

Даты

2022-12-30—Публикация

2018-11-27—Подача