Изобретение относится к средствам тушения и предотвращения горения легковоспламеняющихся жидкостей, горючих веществ и материалов, а именно, к области разработки аэрозолеобразующих огнетушащих составов (АОС).

Требования, предъявляемые к технико-эксплуатационным характеристикам АОС в зависимости от условий их применения весьма разнообразны, что определяет многовариантность компоновки разработанных АОС, отличающихся видом и соотношением охладителей, модификаторов горения и технологических добавок при использовании в качестве базового окислителя, как правило, нитрата калия, а в ряде случаев, с добавкой перхлората калия и других окислителей.

Тактико-технические и эксплуатационные характеристики изделий из АОС, а также технология их изготовления в значительной степени зависят от химической природы, содержания и свойств компонентов, входящих в состав связующего.

Одним из наиболее эффективных компонентов связующего является олигомерная новолачная феноло-формальдегидная смола с температурой плавления Тпл=90-105°С (идитол), оказывающая положительное влияние на интенсификацию процесса горения АОС на основе нитрата калия. С ее использованием разработан целый ряд пиротехнических составов различного назначения, содержащих как бинарную смесь окислителя и идитола, так и в сочетании с химическими соединениями, повышающих газопроизводительность и снижающих температуру продуктов сгорания (дициандиамид, меламин, хлориды и карбонаты щелочных металлов и др) (патенты RU №2046614, кл. А62С 37/00, 1995 г; №2101054, кл. А62с З/00, 1996; №2095104, кл. A62D 1/00, 1996; №2160619, кл. A62D 1/04, 2000).

Согласно имеющимся экспериментальным данным, замена идитола на карбоцепные полимеры, полиэфиры или эпоксидные смолы приводит к снижению полноты и скорости горения композиций в связи с тем, что их термораспад с образованием газообразных продуктов в отличие от идитола завершается при более низких температурах (400-500°С), чем температура начала интенсивного разложения нитрата аммония (650°С), при которой степень термораспада идитола не превышает 60%, что благоприятно сказывается на увеличении количества экзотермических реакций в к-фазе.

Согласно имеющейся научно-технической информации (В.В. Агафонов, Н.П. Копылов. Установка аэрозольного пожаротушения. М., ВНИИ ПО, 1999 г, с. 98-100), разработанные рецептуры АОС при всем многообразии целевых характеристик обеспечивают возможность изготовления зарядов для генераторов огнетушащего аэрозоля (ГОА), предназначенных для эксплуатации в температурном диапазоне от ±40°С до ±60°С.

Установленные пределы по максимальной температуре эксплуатации разработанных АОС обусловлены как ограниченной термостойкостью используемых компонентов, так и повышенной температурной зависимостью физико-механических свойств состава на основе термопластичных связующих от температуры.

Для расширения областей применения АОС в качестве эффективного средства тушения и предотвращения возгорания стационарных и передвижных объектов, в том числе работающих в условиях воздействия высоких температур и силовых нагрузок (энергосиловые установки автомобильного, железнодорожного, водного и авиационного транспорта), требуется разработка высокотеплостойких рецептур АОС, изготавливаемых по наиболее рациональной для организации крупносерийного производства малогабаритных зарядов баллиститной технологии, что и явилось технической задачей данного изобретения.

В качестве прототипа изобретения по огнетушащей способности, термостойкости и физико-химическим свойствам входящих в рецептуру базовых компонентов выбран пиротехнический состав №4, приведенный в таблице 1 патента RU 2357778, кл A62D 1/00, А62С 5/00, 2007, содержащий 78,5% нитрата калия, 5% эпоксидиановой смолы (ЭС), 2,4% феноло-формальдегидной смолы (ФФС) и 0,1% уротропина. Данный состав обладает высокой термической стабильностью: потеря массы образцов после термостатирования при Т=110°С в течение 300 часов не превышает 0,07%, в то время, как убыль массы образца на основе ФФС без эпоксидной смолы в тех же условиях находится на уровне 0,3%. Его изготовление проводится по пиротехнической технологии путем глухого прессования предварительно усредненной и измельченной до дисперсности не более 40 мкм смеси порошков. Для применения более прогрессивных по производительности и трудоемкости технологий, широко используемых для изготовления зарядов из твердых топлив баллиститного и смесевого типа, необходимо кардинальное улучшение технологических свойств АОС. Несмотря на высокую термическую стабильность максимальная температура эксплуатации составов на основе ФФС и ЭС не превышает +70°С в связи с пониженной теплостойкостью по Мартенсу подобного связующего, находящаяся на уровне +(70-110)°С (Энциклопедия полимеров, М., 1977, с. 718).

Существенным недостатком АОС этого типа, снижающим их эксплуатационную надежность в условиях воздействия высоких ударных и вибрационных перегрузок, является их повышенная хрупкость в связи с весьма низкой эластичностью (предельная деформация при сжатии (εсж) не превышает 0,2-0,5%).

Техническая задача достигается путем разработки и применения в рецептуре АОС, содержащей нитрат калия в качестве окислителя, дициандиамида в качестве газообразователя, оптимального по составу и свойствам связующего, включающего наряду с феноло-формальдегидными и эпоксидными смолами и другие компоненты для повышения теплостойкости состава и обеспечения приемлемого уровня технологических и механических свойств топливных композиций.

В результате проведенных исследований установлена возможность обеспечения требуемых технологических свойств топливных масс для изготовления изделий по баллиститной технологии и повышения де-формационных характеристик АОС до 2-10% в температурном диапазоне от -50°С до +150°С путем применения в связующем наряду с ФФС и ЭС химически и термодинамически совместимых с ними высокомолекулярных полимеров (бутадиен-нитрильного каучука и/или фторопласта-4), сложноэфирных пластификаторов типа дибутилфталата (ДБФ) и технологических добавок.

Влияние подобной модификации связующего на улучшение теплостойкости и механических свойств АОС объясняется, согласно литературным источникам (В.Е. Гуль. Структура и прочность полимеров. М., «Химия», 1978, с. 295-303), образованием входящих в состав связующего полимерами взаимопроникающих сетчатых структур.

Пластификатор, вводимый в состав связующего, оказывает положительное влияние как на улучшение технологических и деформационных характеристик наполненных композиций, так и на снижение температуры структурного стеклования АОС.

Применение связующего на основе выбранных термостойких, химически и термодинамически совместимых компонентов в температурном диапазоне от -50°С до 180-200°С позволило скомпоновать рецептуры АОС с повышенной до +125°С температурой эксплуатации, превышение которой может привести к снижению физико-химической стабильности составов, содержащих нитрат калия, из-за полиморфных превращений при Т=127-130°С кристаллов окислителя. Дальнейшее повышение температуры эксплуатации до +180÷+200°С АОС на указанном связующем возможно, в случае необходимости, при использовании вместо нитрата калия более термостойких окислителей типа перхлората калия, нитратов бария или стронция.

Согласно проведенным исследованиям, задачи настоящего изобретения решаются при следующем рецептурном составе АОС в масс. %:

Допускается применение в составе до 15% KClO4 в счет KNO3, что, как установлено, не оказывает влияния на эксплуатационные характеристики АОС.

В качестве эпоксидной смолы целесообразно применение жидких эпоксидиановых смол типа ЭД-20.

В качестве высокомолекулярного полимера рекомендуется использовать порошкообразный бутадиен-нитрильный каучук с содержанием нитрила акриловой кислоты на уровне 27-35% и вязкостью по Муни 50-70 марки ПБНК-33, ПБНК-28 (ТУ 38.30328-2008) или фторопласт-4 или их смеси при массовом процентном соотношении каучук/фторопласт-4 от 60/40 до 80/20.

В качестве технологических добавок целесообразно применение анионоактивных поверхностно-активных веществ (ПАВ), выбранных из ряда солей карбоновых кислот типа стеарата цинка (натрия) или их смесей с органическими фосфатами типа изооктилфеноксиполиэтиленгликолевого эфира фосфорной кислоты (ДМП).

Для регулирования скорости горения состав дополнительно может содержать до 5% катализаторов и модификаторов горения типа Fe2O3, технического углерода, карбоната магния, оксамида.

Выбор пределов по содержанию компонентов проводился с учетом обеспечения значений расчетных термодинамических показателей композиций, определяющих эффективность и экологическую безопасность их целевого применения, на уровне штатных рецептур АОС с высокой огнетушащей способностью (Ст=40±5 г/м3) типа пиротехнического состава СТК-2МД и состава СБК-2, изготавливаемого по баллиститной технологии.

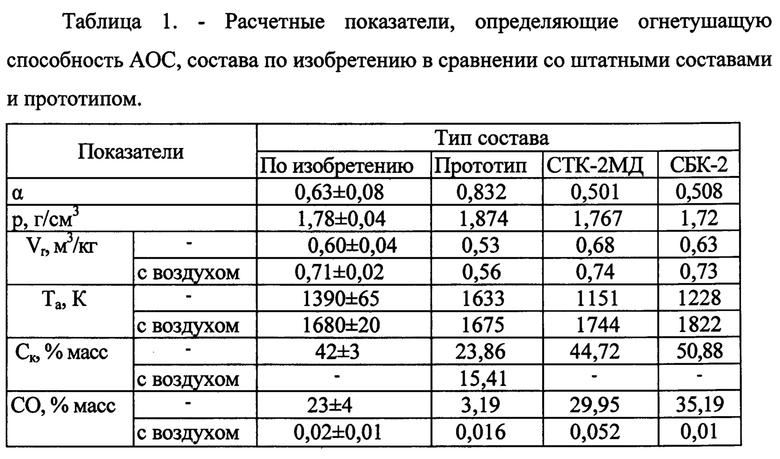

Расчетные значения кислородного баланса (а), плотности (р, г/см3), газопроизводительности, приведенной к нормальным условиям (Vr, м3/кг), температуры огнетушащего аэрозоля (Та, К) при Р=0,1 МПа, содержания твердофазных частиц соединений калия (Ск, % масс) и токсичной окиси углерода (СО, %) в продуктах сгорания состава по изобретению и их эквимолекулярных смесей с воздухом (α=1) в сравнении с высокоэффективными штатными составами и прототипом приведены в таблице 1.

Анализ данных приведенных в таблице 1, свидетельствует о примерно равном уровне огнетушащей способности и токсичности продуктов сгорания состава по изобретению и штатных АОС с повышенной огнетушащей эффективностью. Справедливость данного вывода подтверждена экспериментальными данными по определению огнетушащей способности составов по изобретению, полученными при тушении модельных очагов пожара класса А2 (оргстекло) и В (бензин), расположенных на различных высотах в испытательном шкафу объемом 0,2 м3, которая оказалась на уровне прототипа и штатных составов (Ст=35-40 г/м3).

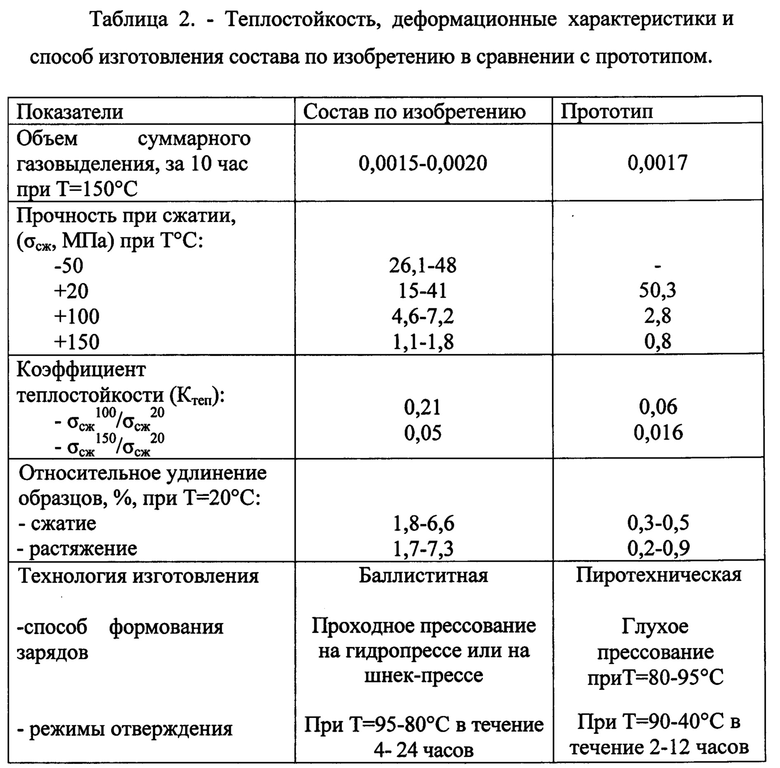

Согласно проведенным исследованиям, предлагаемый состав в отличие от прототипа обладает более высоким уровнем теплостойкости и деформационных характеристик, повышающих его стойкость к хрупкому разрушению, и комплексом технологических свойств, удовлетворяющим требованиям его изготовления по технологии проходного прессования, как это следует в таблице 2.

Коэффициент теплостойкости характеризуется отношением прочности образцов при повышенных температурах к прочности при нормальной температуре.

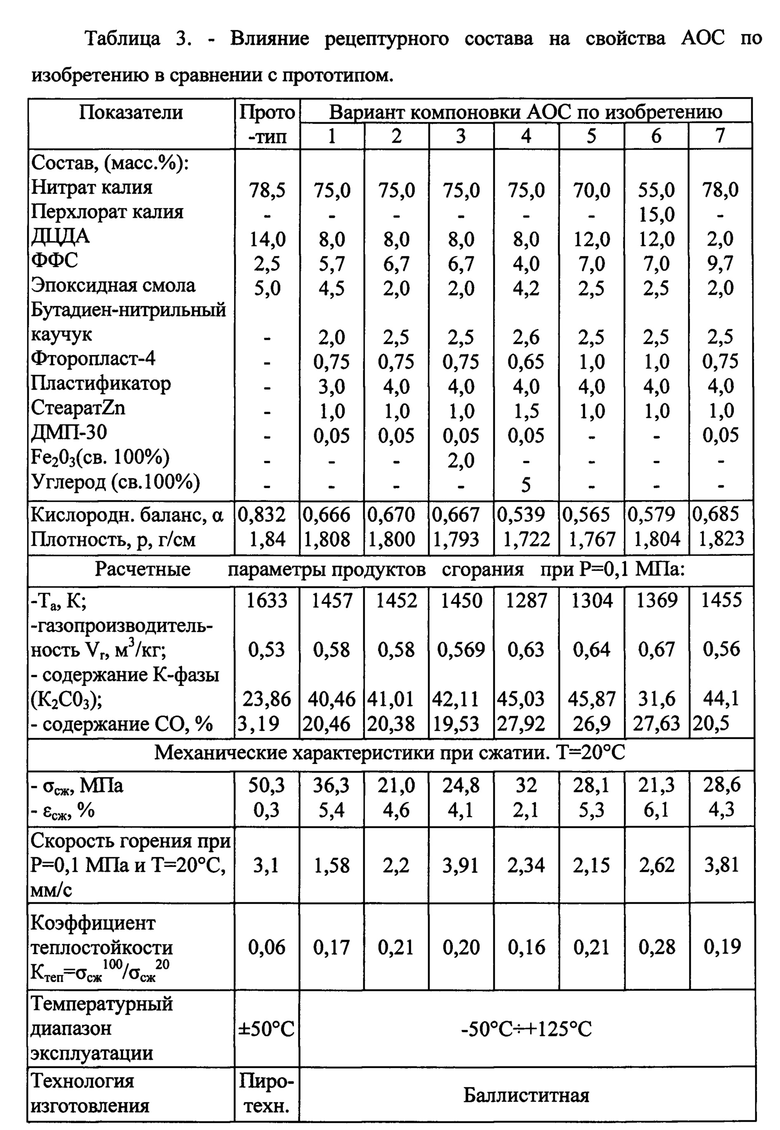

Выбранный состав связующего имеет удовлетворительную температурную зависимость физико-механических характеристик образцов. Так, при повышении температуры с +20°С до +100°С и +150°С прочность на сжатие образца №1 таблицы 3 снижается с 36,3 МПа до 6,3 МПа и 1,3 МПа при изменении деформации с 5,4% до 9,8% и 2%, соответственно, что свидетельствует о более высокой теплостойкости состава по сравнению с прототипом, σсж которого снижается с 50,3 до 2,8 МПа при увеличении температуры с 20°С до 100°С.

Изготовление образцов АОС проводилось по технологии проходного прессования с использованием вальцов для получения полотна толщиной 1-2 мм, гидропресса марки МТ-136 для формования изделий и термостатов для их отверждения. В ходе работы исследовалось влияние рецептурного состава, температурно-временных режимов, давления прессования и других параметров технологического процесса на реологические характеристики полуфабрикатов (коэффициенты внешнего и внутреннего трения, «живучесть») и качество изготавливаемых изделий.

Термостабильность образцов АОС исследовалась ампульно-хроматографическим методом с замером суммарной массы и химического состава газообразных продуктов термического разложения в температурном диапазоне от 110°С до 200°С.

Исследование процессов термического разложения исходных компонентов и отвержденных образцов проводилось при повышении температуры от 20°С до 1000°С на приборе SDTQ600, представляющим собой совмещенный ДСК/ТГА анализатор с одновременной регистрацией теплового потока и текущей массы образцов.

Для исследования термодинамической совместимости использовался дифференциальный сканирующий калориметр DSC 822 фирмы «Меттлер-Толедо».

Кинетика отверждения образцов исследовалась в интервале температур 60-100°С методом ядерной магнитной релаксации.

Определение физико-механических характеристик образцов проводилось на установке INSTRON при скорости деформирования 10 мм/мин.

Линейная скорость горения определялась в приборе постоянного давления при Т=20°С на образцах размером 10÷20/0-30 мм, забронированных по боковой поверхности.

Скорость горения образцов при Р=0,1 МПа может регулироваться в пределах от 1,5 до 4,5 мм/с за счет изменения концентрации катализаторов и активаторов горения, дисперсности окислителя и соотношения феноло-формальдегидных и эпоксидиановых смол. Так, увеличение удельной поверхности KN03 с 700 см2/г до 3000 см2/г приводит к повышению скорости горения образцов на 2,1 мм/с, а замена 2,75% эпоксидиановой смолы на идитол увеличивает скорость горения примерно на 1,2 мм/с.

Проведенные исследования показали, что реологические свойства отвальцованных смесей из состава по изобретению позволяют проводить формование изделий по баллиститной технологии с использованием гидропресса или экструдеров типа шнек-пресса. При этом, повышенные требования к «живучести» смесей при изготовлении изделий шнекованием (не менее 10 час при температуре прессования) обеспечиваются при содержании в составе не менее 4% пластификаторов, 1% ПАВ и не более 3% эпоксидиановых смол.

Существенное влияние рецептурного состава на технологические свойства композиций, определяющие возможные способы и режимы их прессования, подтверждается двумя примерами изготовления образцов, отличающихся соотношением компонентов связующего.

Пример 1.

Режимы изготовления и реологические свойства образца АОС массой 200 г из состава №1 таблицы 3, содержащего 150 г нитрата калия с удельной поверхностью Sуд=700 см2/г; 16 г ДЦДА; 11,4 г идитола; 9 г эпоксидной смолы ЭД-20; 4 г каучука марки ПБНК-33; 1,5 г фторопласта-4; 6 г ДБФ; 2 г стеарата Zn и 0,l г ДМП.

Режимы вальцевания: температура валков 80±2°С; межвалковое расстояние - 1,5 мм; количество прокаток - 30.

Режимы прессования на гидропрессе: Т=80°С; скорость прессования Vn=2 мм/с; удельное давление Руд=19,3 МПа.

Режимы отверждения: Т=80°С в течение 16 час.

Реологические характеристики при Т=80°С: прочность на срез σср=1,35 МПа, удельное внешнее трение τμ=0,65 МПа, «живучесть» 5 час.

Пример 2.

Режимы изготовления в условиях опытно-промышленного производства образцов АОС из состава №2 таблицы 3 размером 67/10-19 мм для генератора огнетушащего аэрозоля МАГ-2.

Смешение исходных компонентов в количестве 40 кг проводилось в объемном смесителе при комнатной температуре. Режимы вальцевания аналогичны приведенным в примере 1. Режимы прессования на гидропрессе: Т=90°С, давление 40 МПа.

Режимы отверждения: 2 часа при Т=80°С + 6 часов при 95°С.

Реологические характеристики при Т=80°С: σср=1,35 МПа, τμ=0,52 МПа, «живучесть» 12 час.

При испытании ГОА в испытательном шкафу объемом 0,835 м3 установлено, что по огнетушащей эффективности, содержанию NOx (150 мг/м3) и NH3 (90 мг/м3) в продуктах сгорания состав по изобретению находится на уровне штатного АОС ПТ-4 (ТУ 84-7509009.61-93), обладая более лучшими показателями по содержанию СО (3 мг/м3, у ПТ-4>5 мг/м3).

Из приведенных примеров следует, что реологические свойства АОС по изобретению удовлетворяют предъявляемым требованиям для их изготовления по баллиститной технологии. Рекомендуемые допуска по содержанию в составе компонентов позволяют обеспечить необходимую «живучесть» состава (не менее 10 часов) для формования изделий методом шнекования.

Основные характеристики различных вариантов составов, изготовленных по указанным в примерах 1 и 2 режимах, в сравнении с прототипом приведены в таблице 3.

Анализ экспериментальных данных, приведенных в таблицах 1-3, показывает, что предлагаемый твердотопливный аэрозолеобразующий состав, обладающий высокой огнетушащей способностью и термостойкостью, превосходит прототип по более широкому температурному диапазону эксплуатации (-50°С÷+125°С), по уровню теплостойкости газопроизводительности и деформационных характеристик, что существенно расширяет области его применения, в том числе в условиях воздействия высоких температур, ударных и вибрационных нагрузок, в качестве высокоэффективного средства пожаротушения, а также в качестве газогенерирующего состава для распыления при применении совместно с ним жидких и порошковых пламягасителей. В отличие от прототипа реологические свойства предлагаемого состава обеспечивают возможность изготовления зарядов по более прогрессивной с позиции производительности и трудоемкости баллиститной технологии.

Таким образом, разработанные рецептуры АОС по способу изготовления и комплексу эксплуатационных характеристик соответствуют технической задаче предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОЗОЛЕОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2357778C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОЗОЛЕОБРАЗУЮЩИХ ОГНЕТУШАЩИХ СОСТАВОВ С ПОВЫШЕННОЙ ВЛАГОУСТОЙЧИВОСТЬЮ | 2006 |

|

RU2314062C2 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2648081C1 |

| ПИРОТЕХНИЧЕСКИЙ АЭРОЗОЛЕОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185865C1 |

| Устройство для объемного аэрозольного пожаротушения | 2018 |

|

RU2676505C1 |

| Устройство для объемного аэрозольного пожаротушения | 2018 |

|

RU2683363C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ (АОС) И СРЕДСТВО ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ | 2008 |

|

RU2477163C2 |

| Аэрозолеобразующий огнетушащий состав на основе сахаридов | 2019 |

|

RU2740461C2 |

| Аэрозолеобразующий огнетушащий состав с ингибиторами горения | 2024 |

|

RU2837611C1 |

| АЭРОЗОЛЬГЕНЕРИРУЮЩИЕ ОГНЕТУШАЩИЕ СОСТАВЫ, ИХ ПРИМЕНЕНИЕ И ПРОМЫШЛЕННЫЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ-ЗАРЯДОВ | 2018 |

|

RU2787227C2 |

Изобретение относится к средствам тушения и предотвращения горения легковоспламеняющихся жидкостей, горючих веществ и материалов, а именно к области разработки аэрозолеобразующих огнетушащих составов (АОС). Аэрозолеобразующий огнетушащий состав с температурным диапазоном эксплуатации от -50°С до +125°С, изготавливаемый по баллиститной технологии, содержит 70-78% нитрата калия; 2-12% дициандиамида; 0,5-1,5% технологических добавок и 15-20% связующего, включающего идитол, эпоксидную смолу, термодинамически совместимый с ними пластификатор и высокомолекулярный полимер. Состав дополнительно может содержать до 5% (св. 100%) катализаторов и модификаторов горения. 4 з.п. ф-лы, 3 табл., 2 пр.

1. Аэрозолеобразующий огнетушащий состав с широким температурным диапазоном эксплуатации (-50°С÷+125°С), включающий нитрат калия, дициандиамид, технологические добавки и горючее-связующее, отличающийся тем, что горючее-связующее содержит наряду с идитолом, эпоксидной смолой и пластификатором типа дибутилфталата химически и термодинамически совместимый с ними высокомолекулярный полимер: бутадиен-нитрильный каучук с вязкостью по Муни 50-70 и содержанием нитрила акриловой кислоты 27-35% в смеси с фторопластом-4 при массовом процентном отношении каучук/фторопласт-4 от 60/40 до 80/20 при следующем соотношении компонентов, мас.%:

2. Состав по п. 1, отличающийся тем, что он содержит до 15% перхлората калия в счет нитрата калия.

3. Состав по п. 1, 2 отличающийся тем, что в качестве бутадиен-нитрильного каучука он содержит порошкообразный каучук марки ПБНК-33, ПБНК-28 (ТУ 38.30328-2008).

4. Состав по п. 1-3, отличающийся тем, что он содержит в качестве эпоксидной смолы жидкую эпоксидиановую смолу типа ЭД-20, а в качестве технологических добавок - анионоактивные ПАВ, выбранные из ряда солей карбоновых кислот типа стеарата цинка или их смесей с органическими фосфатами типа ДМП.

5. Состав по пп. 1-4, отличающийся тем, что он дополнительно содержит катализаторы типа Fe2O3 и модификаторы горения типа углерода, карбоната магния, оксамида в количестве до 5%.

| СОСТАВ ДЛЯ ОБЪЕМНОГО ТУШЕНИЯ ПОЖАРОВ | 1990 |

|

RU2093226C1 |

| СОСТАВ ДЛЯ ГЕНЕРАЦИИ ДИСПЕРСНОЙ ОГНЕТУШАЩЕЙ СМЕСИ | 1994 |

|

RU2060743C1 |

| RU 2009119565 A, 27.11.2010 | |||

| US 5831209 A, 03.11.1998. | |||

Авторы

Даты

2019-07-29—Публикация

2018-11-15—Подача