Область техники, к которой относится изобретение

Изобретение относится к способу переработки зерен рапсового семени с этапами: очистка зерен от шелухи, при этом зерна проводятся через зазор между шелушильными вальцами, отделение шелухи от бедной шелухой фракции зерен путем просеивания и/или провеивания, чтобы шелуха, оставшаяся в бедной шелухой фракции зерен, составляла не более 4 вес.% бедной шелухой фракции зерен, и отжим рапсового масла холодного отжима из бедной шелухой фракции зерен, причем содержание влаги в бедной шелухой фракции зерен составляет от 4 до 7 вес.%, причем температура образующегося при отжиме жмыха ограничена значением 70°C, причем остаточное содержание масла снижено до 18-28 вес.% в пересчете на сухую массу жмыха, и при этом часть жмыха возвращают, смешивают с бедной шелухой фракцией зерен перед отжимом и отжимают снова.

Рапс (Brassica napus), включая так называемее сорта рапса ноль, двойной ноль и плюс ноль, а также Canola, является наиболее коммерчески важной масличной культурой во всем мире после соевых бобов и ценным сырьем для пищевой промышленности, производства кормов для животных, производства биодизеля, а также для олеохимии. В отличие от соевых бобов, которые в первую очередь служат источником растительного белка, рапс выращивают главным образом для производства масла. Рапсовое масло в основном перерабатывается в биодизель и пищевые масла. При извлечении рапсового масла из рапсового семени остается остаток, который в случае просто отжима рапсового масла называется рапсовым жмыхом, а после возможной дополнительной экстракции рапсовым шротом. Даже рапсовый шрот, оставшийся после дополнительной экстракции растворителем, составляет около 60% исходного материала. Таким образом, он накапливается в больших количествах. При применении для откорма животных рапсовый шрот, в отличие от соевого, нельзя использовать в качестве полноценного корма. Токсины, несъедобные ингредиенты и высокое содержание шелухи совершенно не подходят для использования в качестве полноценного корма, а также для использования в пищевой промышленности, хотя содержащийся в нем рапсовый белок в принципе имеет аминокислотный состав, подходящий для использования в рационе человека и животных. Соответственно рыночная цена на рапсовый шрот значительно ниже, чем на соевый шрот. В то же время существует высокий спрос на белки, подходящие для пищевых целей, в частности, из генетически немодифицированных источников. Такие белки пользуются большим спросом, например, в рыбоводстве, аквакультуре и при откорме птицы.

Чтобы белок рапса, содержащийся в остатках от извлечения масла из семян рапса, стал пригодным для использования в больших количествах по меньшей мере в качестве корма для животных, необходимо уменьшить количество или полностью удалить токсины и другие вредные сопутствующие вещества. Кроме того, желательно поднять содержание белка до уровня соевого шрота и получаемого из него концентрата соевого белка.

Уровень техники

Извлечение масла из семян рапса проводится в промышленном масштабе механическими и/или химическими способами. При механическом извлечении масло выжимают из зерен рапса путем горячего или холодного отжима.

По общему мнению, так называемое рапсовое масло холодного отжима получается, если во время отжима поддерживается температура ниже 50°C. Однако Кодекс Алиментариус четко определяет масло холодного прессования таким образом, что холодный отжим проводится без подвода тепла. Согласно определению Кодекс Алиментариус, остаточное содержание масла в жмыхе, образующемся при отжиме рапсового семени, может быть снижено до примерно 15 вес.% в пересчете на сухое вещество.

Согласно положениям по пищевым жирам и пищевым маслам Пищевого законодательства ФРГ, Федеральное министерство пищевой промышленности и сельского хозяйства (BMEL), для масла холодного отжима содержание транс-жирных кислот не должно превышать 0,2%. Содержание транс-жирных кислот выше 0,2% свидетельствует о термическом повреждении.

Остаточное содержание масла в жмыхе можно также дополнительно снизить путем отжима при более высоких температурах, но при этом рапсовое масло холодного отжима больше не получится.

Если зерна рапсового семени перед отжимом очищают от шелухи, чтобы получить жмых без шелухи, остаточное содержание масла в жмыхе в случае только холодного отжима, будет значительно выше 15 вес.% из-за отсутствия трения, создаваемого шелухой. Поэтому за первым холодным отжимом часто проводят второй горячий отжим при более высокой температуре, чтобы повысить выход масла.

Содержащий шелуху жмых дополнительно экстрагируют гексаном, при этом остаточное содержание масла уменьшается до менее 1 вес.%, и остается рапсовый шрот, который имеет ограниченную ценность.

Жмых, оставшийся после отжима масла холодного отжима, часто не подвергают дополнительной экстракции растворителем, так как для небольших маслобоен это было бы экономически невыгодным из-за необходимых инвестиционных затрат и требований безопасности.

Чтобы масло после горячего отжима или экстракции гексаном сделать пригодным для использования в пищевых продуктах, необходим процесс рафинирования.

Из DE 4041994 A1 известны способ и установка для очистки рапса от шелухи, в соответствии с которыми проводится комбинированная обработка зерен рапсового семени давлением и ударным воздействием, чтобы уменьшить долю шелухи до менее 5%. В этом известном способе после очистки зерен выполняются следующие этапы: классификация зерен и отделение мелкой фракции, снижение влажности зерен путем сушки, обработка давлением посредством вальцов с зазором между вальцами, ширина которого составляет 0,2-0,4 от среднего диаметра семян, ударное отделение разломанной шелухи от зерен с помощью пневматического перемещения, провеивания, а также просеивания и отделение шелухи от зерен посредством электросепарации. Для этого в указанной известной установке последовательно размещены бункер для семян, весы, магнитный сепаратор, классификационная платформа, сушилка, валковая шелушильная машина, циклон, веялка и электросепаратор. За очисткой рапса от шелухи может следовать извлечение рапсового масла из зерен.

Заявка DE 4041994 A1 основывается на том, что зерна достигают желаемой для очистки от шелухи пониженной влажности после хранения в течение более 3 месяцев, либо свежее рапсовое семя нагревают для сушки до температуры 95°C. Длительное хранение требует больших складских мощностей с соответствующими вложениями в большие склады силосного типа, что неэкономично и, к тому же, не гарантирует, что рапсовое семя будет иметь одинаковую и однородно распределенную по всем частям влажность, подходящую для отшелушивания. Чтобы поддерживать воспроизводимое и непрерывное производство, необходима контролируемая и воспроизводимая сушка семян. Это выполняется при 95°C, т.е. при температуре, при которой происходит денатурация рапсового белка (смотри, например, магистерскую дипломную работу Sofia Dahlberg, Университет Lunds, Швеция, 2017, "An investigation of rapeseed protein as a new food product" (Исследование белка рапса как нового пищевого продукта)).

Чтобы отшелушивание было эффективным, необходимо последующее ударное отделение разломанной шелухи. Ударное отделение оказывает дополнительное давление на очищенные зерна, при этом из-за давления при ударном воздействии масло выходит из зерен на их поверхность и затрудняет отделение шелухи. Таким образом, большая часть раздробленных зерен все еще остается прикрепленной к шелухе. Отделение зерен от рыхлой шелухи производится с помощью циклонов, веялок и электросепарации, при этом задача веялки заключается в отделении неочищенных зерен.

Для собственно отделения шелухи используется электросепарация, которая до сих пор не применялась в промышленном масштабе для переработки рапса, так как необходимое для этого поле высоких напряжений сопряжено с серьезными проблемами, и отделение шелухи при высокой производительности становится менее эффективным.

Из EP 1074605 A1 известны способ и устройство для получения пищевого масла из рапсового семени. При этом рапсовое семя разделяют путем классификации на фракции с разными размерами частиц. Очищенное и классифицированное рапсовое семя сушат при температуре ниже 40°C. Высушенное рапсовое семя дробят. Дробленое рапсовое семя разделяют на три фракции частиц разного размера, из которых одну фракцию, называемую полезным размолом, разделяют на очищенный от шелухи рапс и шелуху. Очищенный рапс увлажняют, а затем перерабатывают на хлопья. Затем очищенный рапс подвергают холодному отжиму в прессе для извлечения рапсового масла холодного отжима. Образующийся при этом жмых можно, как и другие побочные продукты этого известного способа, использовать в качестве корма для животных. Альтернативно предлагается использование отделенных побочных продуктов, в частности, фракции шелухи, для выработки энергии.

Недостатками этого известного способа является то, что, с одной стороны, сушка рапсового семени должна проводиться при температурах ниже 40°C, поэтому требуется большая сушильная установка, занимающая много места, а с другой стороны, при дроблении высушенных семян рапса образуются три фракции, которые необходимо классифицировать по размеру. Таким образом, классификация начинается после дополнительной очистки измельченного рапсового семени.

Кроме того, из трех фракций в дальнейшем используется только шелуха рапса от полезного разлома. Все другие компоненты рапсового семени выбрасываются вместе с шелухой от полезного размола, что делает способ экономически невыгодным, поскольку основная часть рапсового семени не используется для извлечения масла.

В документе WO 2011/029611 A2 описывается способ обработки зерен рапсового семени, согласно которому зерна очищают от шелухи и разделяют, с одной стороны, на фракцию зерен и, с другой стороны, фракцию шелухи, при этом фракцию зерен для извлечения масла подвергают одному или нескольким этапам прессования. Способ выполняется так, чтобы остающийся при извлечении масла жмых, содержащий твердые вещества и масло, выдавался, напрямую или после дополнительного этапа размола, в качестве основного компонента, наполнителя или добавки в пищу для людей. При выдаче в качестве основного компонента для продукта питания очищенный от шелухи жмых можно измельчить. Продукт помола можно обезжирить путем экстракции и затем использовать как основу для концентрации и/или выделения белка.

Из WO 2011/161665 A1 известен способ получения концентрата соевого белка из хлопьев белых соевых бобов. Хлопья соевых бобов экстрагируют гексаном в гексановом экстракторе непрерывного действия для удаления масла. После частичной отгонки гексана хлопья переводят в водно-спиртовой экстрактор, чтобы экстрагировать остаточный гексан, сахара и другой растворимый в спирте материал.

Из US 4158656 A известен способ получения обеззараженного продукта на основе белкового концентрата из обезжиренных масличных семян, в частности, рапсового семени. При этом зерна масличного семени сушат до влажности 6%, отшелушивают, затем дополнительно сушат до влажности 1-3% и затем обезжиривают гексаном. После этого очищенные от шелухи и обезжиренные зерна масличного семени экстрагируют в неокислительных условиях водно-спиртовым растворителем, предпочтительно изопропанолом с добавлением бисульфита, и твердый остаток экстракции сушат при температурах ниже 60°C.

Недостатком этого известного способа является то, что растительные клетки очищенных от шелухи зерен не разрушаются прессованием, чтобы можно было легче и полнее экстрагировать масло. Кроме того, экстракция гексаном начинается непосредственно с очищенных зерен, что значительно затрудняет достаточное обезжиривание и приводит к увеличению продолжительности экстракции. Кроме того, высококачественное рапсовое масло холодного отжима не получается, и требуется добавление антиоксиданта. Нативное масло холодного отжима не должно содержать таких добавок.

Из EP 1228701 A1 известен способ получения натуральных органических веществ, в частности, масел, жиров, восков, красителей, витаминов и/или других липофильных веществ и их производных из натуральных веществ с помощью центробежной силы. Для этого сырье измельчают, из измельченного сырья экстрагируют липофильные вещества с помощью экстрагента, и пульпу в поле центробежных сил разделяют на водную фазу, содержащую твердые компоненты, и жидкую органическую фазу, которая содержит гидрофобные вещества.

Из WO 2010/096943 A2 известен способ получения белкового препарата из рапсового семени, который включает удаление шелухи с зерен рапсового семени, механическое обезжиривание, на котором отделяется лишь часть масла и которое проводится при температуре, усредненной по продолжительности процесса прессования, ниже 80°C, и экстракцию. При механическом обезжиривании, которое проводится при температуре, усредненной по продолжительности процесса прессования, ниже 80°C, отделяется лишь часть масла. При экстракции белковая мука обедняется посторонними белковыми веществами. За экстракцией следует обработка зерен по размеру, чтобы получить сыпучий материал с заданным гранулометрическим составом. Более конкретно, этот известный способ начинается с очистки от шелухи зерен рапсового семени путем расщепления в молотковой мельнице и разделения на крупную фракцию с высоким содержанием зерен и мелкую фракцию с высоким содержанием шелухи в потоке воздуха в лабиринтном классификаторе. Затем фракцию зерен подвергают холодному прессованию в шнековом прессе при температурах 30-45°C до остаточного содержания масла примерно 23 вес.%, при этом получают жмых в виде спрессованных вместе полосок, называемых пеллетами. Пеллеты жмыха обезжиривают гексаном в аппарате Сокслета до остаточного содержания масла ниже 3%. Затем растворитель удаляют в потоке воздуха при комнатной температуре. Полученные в результате гранулы экстрагированной белковой муки обрабатывают без дополнительного измельчения раствором этанола в процессе перколяции. Полученный в итоге готовый белковый концентрат используется с или без дополнительного измельчения.

Документ WO 2010/096943 A2 исходит из того, что рапсовое семя сушится уже при помещении на хранение при температурах ниже 95°C, предпочтительно ниже 40°C, при этом целью является достичь инактивации ферментов и ограниченной денатурации белка. Однако температуры ниже 40°C не вызывают ни инактивации ферментов, ни денатурации белка. Затем зерна рапсового семени разделяют в мельнице на фракцию зерен и фракцию шелухи, при этом шелуха отделяется путем растрескивания, а не целенаправленного дробления.

При механическом обезжиривании, которое проводится при температуре, усредненной по продолжительности всего процесса прессования, ниже 80°C, температура рапсового масла превышает предельную температуру 40°C, которая, согласно общему мнению, должна соблюдаться для получения качественного рапсового масла холодного отжима (http://en.foodlexicon.org/r0000680.php).

Помимо прямого использования, жмых можно после выхода из прессового шнека прессовать в гранулы. Мягкие масличные культуры, как, например, шелушенное рапсовое семя, из-за недостаточного трения образующегося жмыха можно прессовать лишь медленно и при низкой мощности. Если выход шнекового пресса частично закрыт массивом гранул, повышается внутреннее давление и сопротивление в шнековом прессе, так что сплющенные масличные семена с трудом могут проходить через шнек шнекового пресса. Из-за этого часть масличных семян проходит вместе с отжатым маслом через ситовый кожух шнекового пресса и загрязняет масло.

Как сообщается в самом документе WO 2010/096943 A2, уже при прессовании жмыха в гранулы с остаточным содержанием масла ниже 17% происходит изменение цвета, что указывает на значительную денатурацию белка. Если жмых, согласно WO 2010/096943 A2, имеет остаточное содержание масла всего по меньшей мере 10%, можно предположить очень значительную денатурацию белка.

Чтобы достичь требуемой в WO 2010/096943 A2 степени чистоты очищенных зерен ниже 5% или 1%, следует ожидать значительных потерь зерен при провеивании, так как легкие зерна и кучки шелухи равного веса выносятся вместе. Части зерен, вынесенные вместе с шелухой, больше недоступны для всего процесса и снижают рентабельность этого известного способа. Промышленное применение этого известного способа до настоящего времени не реализовано.

Из DE 4035349 A1 известны способ и установка для получения масла из бобовых и масличных культур, при которых зерна, например, рапсового семени обрабатывают для получения пластинок, после чего проводится увлажнение этих пластинок с последующим экспандированием при 105-125°C, после чего следует охлаждение до температуры ниже 100°C и сушка, а также отжим при температурах <100°C до достижения остаточного содержания масла 15-25%. Образующийся при отжиме жмых экстрагируют при температуре примерно 65°C.

Этот известный способ основан на использовании нешелушеных бобовых и масличных культур. Их без предшествующего холодного отжима подвергают обработке экспандере при температурах 105-125°C. Масло отжимается только после охлаждения экспандированного материала до 65°C. Таким образом, экспандер выполняет функцию разрушения клеток путем варки, чтобы облегчить отжим масла.

Недостатком является невозможность получения высококачественного масла холодного отжима из семян бобовых и масличных культур с незначительным содержанием шелухи. Кроме того, при используемых температурах происходит денатурация белка, что затрудняет дальнейшую очистку и извлечение белков.

Из DE 352229 C1 известны способ и устройство для термического кондиционирования масличных семян и масличных плодов, в частности, семян бобовых, для получения, с одной стороны, масел и жиров, и с другой стороны, не содержащего масла или жира шрота, подходящего в качестве комбикорма. При этом очищенные, высушенные и измельченные масличные семена и масличные плоды после предшествующего процесса обработки на лощильных валках нагревают на короткое время при давлении выше атмосферного в атмосфере, не содержащей воздуха или кислорода, до температур выше 105°C-148°C и затем при одновременном охлаждении до температур ниже 100°C резко сбрасывают давление. Благодаря этому активность уреазы в шроте в значительной степени подавляется, а белки в целом, а также их водорастворимость в значительной степени сохраняются. Известное термическое кондиционирование может быть реализовано после прессования и перед экстракцией, на которой устанавливается температура экстракции 50-65°C. Конкретно для рапсового семени предлагается сначала термически кондиционировать лощеные зерна в относительно мягких условиях, а затем отжать теплый материал с получением рапсового масла, а жмых снова термически кондиционировать при более жестких условиях, охладить и, наконец, экстрагировать известным способом. Это должно позволить оптимально извлечь масло, содержащееся в шелухе, и добиться четкого отделения отжатого рапсового масла от зерен и экстрагированного масла от шелухи.

В этом известном способе используются только масличные семена, не очищенные от шелухи. Предшествующий экстракции процесс варки заменяется экспандированием. Высококачественного масла холодного отжима при этом не получают. Высокие температуры рапса приводят к денатурации белков.

В EP 2783576 A1 описан способ получения концентрата рапсового белка путем переработки зерен рапсового семени. Зерна очищают от шелухи, чтобы получить фракцию рапсовых зерен. Фракцию рапсовых зерен частично обезжиривают в шнековом прессе. От 5% до 60% образующегося при этом жмыха, содержащего белок, возвращают и смешивают с фракцией рапсовых зерен перед шнековым прессом, чтобы повысить трение и давление в шнековом прессе. Оставшуюся часть содержащего белок жмыха промывают водно-спиртовым раствором, чтобы по меньшей мере частично удалить сахар, дубильные вещества, синапины и глюкозинолаты и чтобы получить концентрацию белка рапсового жмыха с остаточным содержанием масла 5-25% (вес/вес). Белковый концентрат рапсового жмыха сушат при температурах в диапазоне 60°C-120°C до достижения влагосодержания ниже 10%. Фракцию рапсовых зерен можно заранее нагреть до 70°C.

В EP 2783576 A1 не раскрывается, в какой мере жмых добавляется, напрямую или измельченным, во фракцию рапсовых зерен и насколько в результате повышается эффективность прессования.

Доля шелухи при отжиме масла из нешелушеного рапса составляет около 15%. Шелуха при отжиме в шнековом прессе создает трение, которое необходимо для создания высокого давления и, таким образом, достижения высокой мощности прессования. Поскольку в ЕР 2783576 А1 указывается, что доля шелухи во фракции зерен рапса составляет от 1% до 10%, из количества возвращенного жмыха можно сделать вывод, что увеличение трения за счет возвращенного жмыха не очень эффективно. Конкретно, наиболее благоприятный коэффициент рециркуляции составляет 1:0,25, при этом жмых перед прессованием нагревают до 70°C. На 1 тонну фракции рапсовых зерен приходится 250 кг жмыха, что соответствует в прессуемой массе примерно 20% жмыха в дополнение к 1-10% шелухи. Другими словами, 20% жмыха компенсируют потерю примерно 5-10% шелухи, которая образуется при очистке зерен.

Недостатком является то, что существует значительный риск попадания микробов в шнековый пресс из-за того, что жмых возвращается снова и снова. Температура жмыха остается настолько низкой, что никакой пастеризации жмыха не происходит. Загрязнение винтового пресса приводит к загрязнению жмыха токсинами и к занесению микробов и токсинов во все продукты известного способа.

Даже если позднее загрязнение жмыха будет устранено путем водно-спиртовой экстракции, остается риск заражения токсинами. Чтобы исключить заражение микробами и токсинами, шнековый пресс необходимо часто чистить и дезинфицировать, что означает остановку производства. Это ограничивает промышленную применимость известного способа.

Кроме того, содержание белка в белковом концентрате рапсового жмыха не соответствует определению белкового концентрата, принятому для концентрата соевого белка, которое требует содержания белка более 60% в пересчете на сухое вещество. Из-за более низкого содержания белка в белковом концентрате рапсового жмыха можно говорить только о муке рапсового белка.

Цель изобретения

В основе изобретения стоит задача разработать стабильный, воспроизводимый и непрерывный способ, а также устройство для его осуществления, с помощью которых из рапсового семени можно при низких затратах получать, наряду с высококачественным рапсовым маслом холодного отжима, белковосодержащие продукты, которые можно переработать в высококачественные корма и продукты питания, обеспечивая при этом возможность применения способа и устройства в промышленных масштабах.

Решение

Цель изобретения достигается посредством способа с признаками независимого пункта 1 и посредством устройства с признаками пункта 20 формулы изобретения. Предпочтительные варианты осуществления способа согласно изобретению и устройства согласно изобретению определены в зависимых пунктах.

Описание изобретения

В предлагаемом изобретением способе обработки зерен рапсового семени зерна очищают от шелухи, для этого их проводят через зазор между шелушильными вальцами, шелуху отделяют от бедной шелухой фракции зерен путем просеивания и/или провеивания, чтобы шелуха, оставшаяся в бедной шелухой фракции зерен, составляла не более 4 вес.% от бедной шелухой фракции зерен. Из бедной шелухой фракции зерен отжимают рапсовое масло холодного отжима, при этом содержание влаги в бедной шелухой фракции зерен составляет от 4 до 7 вес.%, причем температура образующегося жмыха ограничена значением 70°C, и причем первое остаточное содержание масла снижено до 18-28 вес.% в расчете на сухую массу жмыха. К жмыху подают водяной пар под давлением, и затем жмых экспандирует с образованием крупки, при этом водяной пар дозируется так, чтобы жмых под действием водяного пара временно нагревался до температуры выше 100°C, и крупка после экспандирования имела температуру от 80°C до 95°C. Крупку экстрагируют органическим растворителем, при этом второе остаточное содержание масла снижается до 2 вес.% сухой массы или ниже. После экспандирования часть крупки возвращают, перед отжимом смешивают с бедной шелухой фракцией зерен, и снова отжимают.

В способе согласно изобретению благодаря возврату части крупки при отжиме повышается трение бедной шелухой фракции зерен, что по меньшей мере существенно помогает ограничить температуру образующегося жмыха до 70°C, несмотря на уменьшение первого остаточного содержания масла до 18-28 вес.% сухой массы жмыха. Возврат части жмыха может быть необходим также для того, чтобы, несмотря на уменьшение первого остаточного содержания масла до 18-28 вес.% от сухой массы жмыха, вообще иметь возможность ограничить температуру жмыха до 70°C.

В способе согласно изобретению зерна рапсового семени перед отжимом рапсового масла холодного отжима отшелушивают. Соответственно жмых, образованный при отжиме, а также крупка, образованная в результате экспандирования жмыха, содержат мало шелухи. Наряду с некоторым повышением качества рапсового масла холодного отжима, это приводит, в частности, к существенному повышению потенциала применения крупки. Крупку уже можно использовать как таковую в качестве корма для животных. Она гигиенически безопасна следствие нагревания жмыха, но, тем не менее, из-за короткого периода этого нагрева она имеет благоприятный аминокислотный состав при минимальной нежелательной денатурации.

В частности, крупка имеет связную, но открытую структуру, благоприятную для ее дальнейшей обработки, которая, как будет объясняться ниже, может сохраняться на протяжении всей обработки.

При необходимости способ согласно изобретению может начинаться с очистки зерен рапсового семени, чтобы удалить загрязнения, такие как камни или мякина. Очищенные зерна можно подвергнуть классификации по размеру зерна, чтобы отделить зерна, которые плохо подходят для последующего отшелушивания. В частности, могут быть отделены зерна мельче минимального размера, составляющего 1,2-1,8 мм, предпочтительно около 1,4 мм, и крупнее максимального размера 2,6-3,0 мм, предпочтительно около 2,8 мм. При этом зерна, размер которых превышает максимальный, можно очищать отдельно с помощью устройства, адаптированного к их размеру, а зерна с размером ниже минимального можно использовать для других целей. Обычно доля мелких зерен составляет менее 8 вес.%, часто менее 4 вес.%.

Еще до этого или позже зерна для отшелушивания доводят до влагосодержания от 4 до 7 вес.%, предпочтительно примерно 5 вес.%, и для этого при необходимости сушат. Температура сушки должна выбираться так, чтобы не превысить температуру зерен 70°C, предпочтительно 65°C, чтобы избежать денатурации белка при сушке. Для разбивания шелухи зерна пропускают через зазор между шелушильными вальцами, который обычно по меньшей мере на 20% уже, чем минимальный размер зерна. Зерна можно также последовательно проводить через несколько плющильных зазоров с уменьшающейся шириной.

Затем зерна, раздробленные между шелушильными вальцами, разделяют просеиванием и/или провеиванием, куда относится также всасывание шелухи, на бедную шелухой фракцию зерен и богатую шелухой фракцию зерен. При этом шелуха, оставшаяся в бедной шелухой фракции зерен, составляет не более 4 вес.%. Предпочтительно ее доля не превышает 3,5 вес.%.

При провеивании можно достичь выхода бедной шелухой фракции зерен, обычно составляющего более 75%, предпочтительно примерно 80%. Богатая шелухой фракция зерен является дополняющей для бедной шелухой фракции зерен, так что выход богатой шелухой фракции зерна составляет от 20% до 25% от использованного количества рапса.

В богатой шелухой фракции зерен все еще присутствуют зерна, которые могут составлять до 40 вес.% богатой шелухой фракции зерен. Поэтому целесообразно дополнительно обработать богатую шелухой фракцию зерен. Это можно реализовать обычными способами, такими как отжим масла при температурах выше 90°C или экстракция растворителем богатой шелухой фракции зерен, в частности, гексаном. Альтернативно можно смешать богатую шелухой фракцию зерен с водой при примерно 20-30°C, т.е. при комнатной температуре, или при примерно 25°C, чтобы вызвать набухание содержащихся в зернах волокон и, тем самым, всплывание зерен, чтобы получить дополнительную бедную шелухой фракцию зерен.

Из-за другой морфологии набухания волокон, содержащихся в шелухе, не происходит или по крайней мере происходит в меньшей степени. Кроме того, зерна отличаются от шелухи более высоким содержанием масла. После набухания волокон в зернах зерна имеют более низкую плотность, чем вода, тогда как шелуха по-прежнему имеет более высокую плотность, чем вода. Соответственно, возникает флотация зерен, причем флотацию и сопровождающее ее разделение зерен и шелухи можно облегчить введением мелких пузырьков газа и/или путем осторожного перемешивания с низким сдвиговым усилием. Всплывшие зерна отбираются как дополнительная бедная шелухой фракция зерен. Из них можно удалить влагу с помощью ленточного пресса и добавить в отделенную ранее бедную шелухой фракцию зерен. Это добавление можно провести еще перед отжимом рапсового масла холодного отжима, но также и позже. Однако предпочтительно введение дополнительной бедной шелухой фракции зерен в основной поток материала происходит перед подачей водяного пара под давлением и следующего за ним экспандирования с образованием крупки. Отделенную фракцию шелухи можно сепарировать благодаря ее более высокой плотности, чем у воды, дополнительно очистить и затем использовать, например, термически или в биогазовой установке.

После отшелушивания и перед отжимом бедную шелухой фракцию зерен можно раскатать в хлопья, для этого ее проводят через по меньшей мере один зазор, образованный между плющильными вальцами. При этом следует поддерживать температуру хлопьев ниже 45°C. Хлопья предпочтительно имеют толщину от 0,1 до 0,8 мм.

Отжим бедной шелухой фракции зерен протекает без подвода дополнительного тепла. Тем не менее, из-за работы, совершаемой при отжиме, происходит повышение температуры. Согласно изобретению, это повышение ограничено максимальной температурой образующегося жмыха 70°C. Благодаря этому содержание транс-жирных кислот в рапсовом масле холодного отжима надежно удерживается на уровне 0,2%, а часто намного ниже.

При отжиме можно собрать рапсовое масло холодного отжима из первой масляной фракции, которая во время отжима нагревалась не выше первой предельной температуры, и из второй масляной фракции, которая во время отжима нагревалась выше первой предельной температуры. В таком случае первая масляная фракция испытывала наименьшее тепловое воздействие на состав масла и представляет собой высококачественное рапсовое масло, полученное способом согласно изобретению. Согласно Кодекс Алиментариус, вторая масляная фракция также является высококачественным рапсовым маслом холодного отжима. Может быть также собрана третья масляная фракция, которая во время отжима нагревается выше второй предельной температуры. Первая предельная температура, разграничивающая первую и вторую масляные фракции, может составлять от 35°C до 50°C. Предпочтительно она составляет около 40°C. Таким образом, при максимальной температуре жмыха 70°C первая масляная фракция имеет среднюю температуру 32-36°C и содержит заметно менее 0,1% транс-жирных кислот, тогда как вторая масляная фракция имеет среднюю температуру 40-50°C и содержит по меньшей мере значительно менее 0,2% транс-жирных кислот. Вторая предельная температура, разграничивающая вторую и любую третью масляную фракцию, может составлять примерно 60°C.

При отжиме согласно изобретению при температурах жмыха не выше 70°C бедная шелухой фракция зерен может быть отжата до первого остаточного содержания масла 18-28 вес.% или 20-24 вес.%, т.е. отжата до примерно 22 вес.% ее сухой массы. Рапсовое масло холодного отжима может быть обработано обычным образом путем фильтрации и/или седиментации, что приводит к нативному рапсовому маслу холодного отжима, имеющего качество продуктов питания.

Обычные шнековые прессы для отжима масла рассчитаны на высокую мощность, т.е. они должны обеспечивать максимально высокую пропускную способность. Из-за отшелушивания зерен и соответствующего отсутствия шелухи в шнековом прессе происходит падение мощности, что снижает производительность холодного отжима масла при низким содержании шелухи по сравнению с обычным холодным отжимом и приводит к дополнительным расходам, так как требуются более крупные шнековые прессы с более высокой потребляемой мощностью. Кроме того, более высокая потребляемая мощность также приводит к более сильному нагреву материала в шнековом прессе.

Чтобы повысить мощность при отжиме масла при низком содержании шелухи в шнековом прессе и, тем самым, повысить экономическую эффективность, в способе по изобретению перед отжимом в бедную шелухой фракцию зерен добавляется часть жмыха для повышения трения при отжиме. Этот возврат в способе согласно изобретению не влечет риск загрязнения шнекового пресса микробами, так как возвращаемую часть жмыха отделяют только после экспандирования, то есть, после обеззараживания жмыха добавляемым водяным паром. Другими словами, часть жмыха, возвращаемая согласно изобретению, представляет собой часть крупки, образованной из жмыха в результате экспандирования, которая благодаря термообработке не содержит микробов и является гигиенически безопасной. Благодаря добавлению крупки для повышения трения при холодном отжиме достигаются мощностные показатели обычного холодного отжима масла. Кроме того, механические свойства крупки более благоприятны для повышения производительности при отжиме, чем свойства жмыха до экспандирования.

Благоприятным оказалось охладить возвращаемую часть жмыха или крупки, прежде чем добавлять ее к бедной шелухой фракции зерен, до температуры 20-35°C, предпочтительно до 25-30°C, т.е. примерно до температуры окружающей среды, при этом возвращаемая часть становится твердой и мало деформируемой.

Возвращаемая часть жмыха или крупки имеет максимальный размер частиц от 4 до 6 мм, предпочтительно 5 мм. Это может быть, в частности, мелкая фракция и обломки крупки. В зависимости от доли шелухи возвращаемая часть жмыха или крупки заменяет отделенную ранее шелуху, поэтому возвращаемая часть может составлять до 20% жмыха, соответственно крупки и, тем самым, также прессуемой массы. В зависимости от типа пресса целесообразные значения возвращаемой части составляют более 5% и часто от 10% до 15% жмыха или крупки.

Для возврата и повышения трения при отжиме бедной шелухой фракции зерен годится не только крупка, которая образуется непосредственно в результате экспандирования жмыха. Подходит также крупка, которая остается после экстракции органическим растворителем для снижения остаточного содержания в ней масла, эту крупку можно просеять до максимального размера 5 мм, высушить и вернуть для отжима.

Неожиданно оказалось, что крупка повышает трение и, таким образом, улучшают эффективность отжима холодного масла без снижения качества отжатого масла. Напротив, производительность и мощность прессования увеличиваются при одинаковом потреблении электроэнергии, тем самым ограничивается также температура жмыха, поскольку меньшая механическая мощность преобразуется в тепло.

Жмых, полученный в результате отжима, можно измельчить или использовать напрямую, и в него можно добавить полученную при флотации дополнительную бедную шелухой фракцию зерен или то, что осталось от нее после отжима.

Жмых для подачи водяного пара и последующего экспандирования проводят на экспандер/экструдер. При введении водяного пара под давлением материал сжимается и при этом на короткое время нагревается до температуры выше 100°C, обычно до 140°C, прежде чем он экспандирует и при этом снова охладится в результате расширения водяного пара. Количество пара должно устанавливаться так, чтобы температура крупки после экспандирования составляла 80-95°C.

Полученный экспандат представляет собой так называемую крупку, которая, в отличие от гранул, в виде которых после отжима может скапливаться жмых, имеют структуру с открытыми порами, что облегчает ее дальнейшую переработку. Кратковременное повышение температуры выше 100°C и до 140°C, вызываемое паром и давлением, ингибирует ферменты и сальмонеллы и делает дезинфицированную пористую структуру стабильной и эластичной, благодаря чему возможен возврат крупки для замены шелухи при холодном прессовании. Кроме того, кратковременное повышение температуры приводит к частичной денатурации белков, содержащихся в крупке. Эта частичная денатурация не приводит к существенному снижению кормовой или питательной ценности белков. Обычно снижение растворимости белка в крупке, полученной в соответствии с изобретением, составляет не более 20% по сравнению со жмыхом. Однако частичная денатурация белка приводит к тому, что белки при последующей экстракции крупки для извлечения дополнительного масла и нежелательных ингредиентов остаются в крупке и не теряются. Считается, что количество водяного пара и результирующие температуры установлены правильно, если денатурация белка в крупке по сравнению с жмыхом низкая, а растворимость белка, измеряемая по NSI (Nitrogen Solubility Index, коэффициент растворимости азота) или по PDI (Protein Dispersibility Index, показатель диспергируемости белка), не падает ниже 80% растворимости белка в жмыхе.

Крупку экстрагируют органическим растворителем, чтобы снизить содержание в ней масла до второго остаточного содержания, составляющего менее 2 вес.% или от 0,3 до 1,3 вес.% от сухой массы крупки. В качестве органического растворителя помимо гексана можно использовать также любой другой органический растворитель, в котором хорошо растворяется масло, как, например, изопропанол. Возможно также использование азеотропного или чистого спирта в виде этанола. Это может быть, в частности, биоспирт, так что при переработке семян биорапса образуется белковый продукт биорапса.

Для экстракции, как и для всех описанных выше этапов способа согласно изобретению, можно применять стандартные промышленные технологии, в частности, карусельные экстракторы или ленточные экстракторы. Используемый растворитель в процессе перколяции окружает частицы крупки, при этом из растворителя образуется мисцелла, в которой растворено содержавшееся в крупке масло. Эта мисцелла известным образом отделяется от растворителя перегонкой, так что остается масло. При этом речь идет об экстрагированном рапсовом масле.

Экстрагированные крупку можно высушить и измельчить, при этом образуется высокобелковая мука рапсового белка с содержанием белка более 45 вес.%, предпочтительно более 48 вес.% в пересчете на сухое вещество, которая, как и высокобелковая соевая мука, почти не содержит шелухи. Эту рапсовую муку можно дополнительно обрабатывать известными методами.

Одной возможной обработкой крупки, высушенной после экстракции органическим растворителем, является водно-спиртовая экстракция для удаления небелковых ингредиентов и обогащения белками до получения концентрата рапсового белка.

Для этого крупку сначала просеивают, чтобы отделить мелкие фракции и обломки крупки, которые неизбежно образуются вследствие механической нагрузки при сушке. Если эти мелкие частицы используются для улучшения трения при холодном прессовании, выбирается сито, которое задерживает частицы размером от 5 мм, а если материал дополнительно обрабатывается экстракцией спиртом, достаточно предельного размера 1 мм.

Затем крупку, из которой удалена мелкая фракция, подвергают набуханию в водно-спиртовой смеси, для чего достаточно 15 минут. Набухание должно быть неразрушающим, прежде чем насыщенная водно-спиртовой смесью крупка направляются на новую экстракцию на ленточном экстракторе, которая может быть реализована аналогично экстракции органическим растворителем. Подходящей простой реализацией является использование перед экстракцией на ленточном экстракторе шнека для набухания, чтобы проводить набухание в непрерывном режиме. Однако годятся также любые другие технические средства, обеспечивающие непрерывное набухание.

Набухание можно провести на спиртовой мисцелле, полученной при экстрагировании спиртом в ленточном экстракторе, что соответствовало бы процессу дистилляции. Таким образом, шнек для набухания ведет к следующей ступени экстракции.

Альтернативно крупку, экстрагированную органическим растворителем, можно обрабатывать дальше напрямую, то есть без сушки и/или измельчения.

Так, чтобы не разрушать структуру крупки и, тем самым, не создавать мелкие фракции, крупку перед выгрузкой из устройства экстракции растворителем можно осушить простым сливом и капельным стеканием органического растворителя. Обычно таким способом из крупки можно удалить более 50% растворителя. На выходе устройства экстракции растворителем крупка неразрушающим образом захватываются транспортирующим устройством и отводится, например, на винтовом или ленточном конвейере. Транспортирующее устройство подает без сдвиговых усилий смоченную растворителем крупку к фильтру, который разделен на зоны разделения. Материал переносится на фильтр без повреждений. Фильтр может представлять собой замкнутый барабанный фильтр или ленточный фильтр, в частности, ленточный вакуум-фильтр. Между транспортирующим устройством и фильтром можно встроить барабанный шлюзовой затвор, чтобы ограничить зону действия растворителя. После помещения на фильтр смоченной растворителем крупки, фильтр переводится в первое положение, в котором содержание растворителя в крупке, смоченной растворителем, дополнительно снижается. Это можно ускорить, прикладывая вакуум к вакуумному ленточному фильтру. В результате можно достичь доли растворителя ниже 40 вес.%. При этом растворитель вследствие капиллярного эффекта концентрируется в направлении фильтра, так что над растворителем в капиллярах крупки образуется слой с низким содержанием растворителя, который смачивает только поверхность капилляров. Если в качестве органического растворителя используется гексан, для вытеснения гексана можно, начиная со второй позиции фильтра, вводить чистый спирт или азеотропный раствор воды и спирта. В результате расслоения растворителя в крупке получается почти ровный пограничный слой спирт/гексан, так что образуется лишь небольшая смешанная фракция гексан/спирт/вода. После двух-трех ступеней промывки гексан в структуре крупки бесследно заменяется спиртом. Это приводит к получению лишь небольших объемов смешанной фракции гексан/спирт, которую можно обработать отдельно путем перегонки. Данный пример приведен только для иллюстрации. Можно использовать любое другое техническое устройство, которое позволяет замену растворителя.

После замены растворителя можно провести экстракцию крупки водно-спиртовым раствором, чтобы получить очищенный концентрат рапсового белка. При этом водно-спиртовой раствор может содержать от 70% до 96 об.% спирта. Предпочтительной является концентрация спирта 80-90 об.%. Экстракция спиртом, в частности, этанолом служит для удаления токсинов и других несъедобных ингредиентов. При предпочтительной концентрации спирта набухание волокон, содержащихся в рапсовом материале, и связанное с этим увеличение объема остается малым. Это также предотвращает резкое падение скорости перколяции крупки в результате набухания. Слишком сильное набухание заблокировало бы капилляры крупки.

Крупку предпочтительно экстрагируют водно-спиртовым раствором в противотоке. При этом целесообразно иметь отношение твердых веществ к растворителю от 1 к 2 до 1 к 6. Предпочтительно провести по меньшей мере 10 ступеней экстракции в противотоке. К концу экстракции можно провести вытесняющую промывку азеотропным, т.е. 96%-ным спиртом, чтобы облегчить сушку экстрагированного материала. Собирают экстракты со ступеней экстракции. После отгонки спирта остается рапсовая меласса.

Азеотропный раствор воды и спирта можно собрать отдельно и использовать для замены гексана спиртом в зоне замены растворителя. Это выгодно тем, что рекуперация водно-спиртовой смеси с водно-спиртовой экстракции не требует ректификации и, таким образом, установка может оставаться компактной. Для ректификации остается небольшой объем с этапа замены растворителя, с целью разделения смеси гексан-спирт-вода.

Спиртовую экстракцию можно также проводить с приготовлением суспензии путем измельчения в водно-спиртовом растворе. Затем суспензию очищают путем центрифугирования в противотоке. Это можно реализовать как самостоятельную водно-спиртовую экстракцию или как продолжение имеющейся экстракции в ленточном экстракторе. Для спиртовой промывки суспензии подходят также вакуумные ленточные экстракторы.

Промывка суспензии особенно хорошо подходит для последующей обработки после предусмотренного экстрагирования в ленточном экстракторе, поскольку многие примеси иммобилизуются в крупке и высвобождаются только при открытии крупки. Таким образом, промывка суспензии выполняет задачу тонкой очистки, чтобы повысить качество белкового концентрата и фракции белка.

Очищенный концентрат рапсового белка можно высушить путем обжаривания, мгновенной сушки или вакуумной сушки. Высушенный концентрат рапсового белка имеет содержание белка выше 60 вес.% в пересчете на сухое вещество.

В предлагаемом изобретением устройстве для осуществления предлагаемого изобретением способа переработки зерен рапсового семени, содержащем шелушильные вальцы с зазором между вальцами для очистки зерен от шелухи, размещенное после зазора между вальцами устройство разделения с по меньшей мере одним ситом или веялкой для отделения бедной шелухой фракции зерен от богатой шелухой фракции зерен, плющильные вальцы для раскатывания бедной шелухой фракции зерен в хлопья, шнековый пресс для выжимания рапсового масла холодного отжима из хлопьев, причем шнековый пресс выдает жмых, и устройство возврата, которое предназначено для возвращения части жмыха в шнековый пресс, за шнековым прессом размещен экспандер для подачи водяного пара под давлением в жмых и последующего экспандирования жмыха с получением крупки, а за экспандером установлен экстрактор, предназначенный для экстрагирования крупки органическим растворителем, и устройство возврата, предназначенное для возвращения части жмыха после экспандера, т.е. в форме части крупки.

В частности, устройство возврата может быть способно отделять возвращаемую части жмыха путем отсеивания от крупки фракции частиц с максимальным размером в диапазоне 4-6 мм. Это отсеивание можно провести перед и/или после экстракции органическим растворителем в экстракторе.

Устройство возврата может содержать систему охлаждения, предназначенную для охлаждения части жмыха. Система охлаждения может включать в себя, например, нагнетатель охлаждающего воздуха, который приводит к охлаждению части жмыха за счет понижения температуры при испарении содержащейся влаги.

Шнековый пресс может содержать шнек, вращающийся вокруг горизонтальной оси вращения, и ситовый кожух, причем в находящемся под ситовым кожухом маслосборном резервуаре имеется затвор, проходящий поперек оси вращения, который в маслосборном резервуаре отделяет друг от друга масляную фракцию, отжатую первой, и отжатую позднее вторую масляную фракцию рапсового масла холодного отжима, причем затвор может смещаться в направлении оси вращения. Перемещением затвора можно регулировать вышеуказанную первую предельную температуру, разграничивающую первую и вторую масляные фракции. Если предусмотрен привод, который смещает затвор в направлении оси вращения в зависимости от сигнала по меньшей мере одного установленного на затворе датчика температуры масла, первую предельную температуру можно устанавливать на заданное значение, даже если распределение температуры по шнековому прессу меняется. Ситовый кожух шнекового пресса может быть выполнен из перфорированных стержней.

Далее, устройство согласно изобретению может содержать флотационный бак для разделения богатой шелухой фракции зерен путем флотации в воде на дополнительную бедную шелухой фракцию зерен и фракцию шелухи. При этом флотационный бак факультативно может иметь подсоединение для сжатого воздуха на или вблизи дна и/или содержать мешалку.

Экстрактор, размещенный за экспандером, может быть также сконструирован так, чтобы сушить крупку или подвергнуть еще смоченную растворителем крупку замене растворителя, а затем экстрагировать крупку водно-спиртовым раствором.

Предпочтительные усовершенствования изобретения выявляются из формулы изобретения, описания и чертежей. Указанные в описании преимущества признаков и комбинаций нескольких признаков являются лишь иллюстративными и могут, альтернативно или кумулятивно, давать желаемый результат, без необходимости достижения преимуществ лишь посредством вариантов осуществления изобретения. Не изменяя предмета прилагаемой формулы изобретения, в отношении объема раскрытия исходных документов заявки и патента применимо следующее: дополнительные признаки выявляются из чертежей, в частности, это касается представленной геометрии и относительных размеров нескольких деталей относительно друг друга, а также их относительного расположения и функционального соединения. Возможна также, и настоящим предлагается, комбинация признаков различных вариантов осуществления изобретения или признаков различных пунктов формулы, в отклонении от выбранной взаимосвязи пунктов формулы. Это относится также к таким признакам, которые представлены на отдельных чертежах или указаны при описании чертежей. Эти признаки могут также комбинироваться с признаками других пунктов формулы изобретения. Аналогично, признаки, перечисленные в пунктах формулы, в других вариантах осуществления изобретения могут быть опущены.

Признаки, указанные в формуле изобретения и описании, следует понимать в том, что касается их числа, таким образом, что имеется именно это число или число, большее, чем указано, без необходимости явного использования выражения "по меньшей мере". Так, например, когда речь идет о шнековом прессе, это следует понимать так, что имеется точно один шнековый пресс, два шнековых пресса или более двух шнековых прессов. Эти признаки могут быть дополнены другими признаками или быть единственными признаками, которые обеспечивают рассматриваемый продукт.

Номера позиций, использующиеся в формуле изобретения, не ограничивают объем объектов, защищаемых формулой. Они служат только для облегчения понимания формулы изобретения.

Краткое описание фигур

Далее изобретение подробнее поясняется и описывается на предпочтительных примерах осуществления, представленных на фигурах.

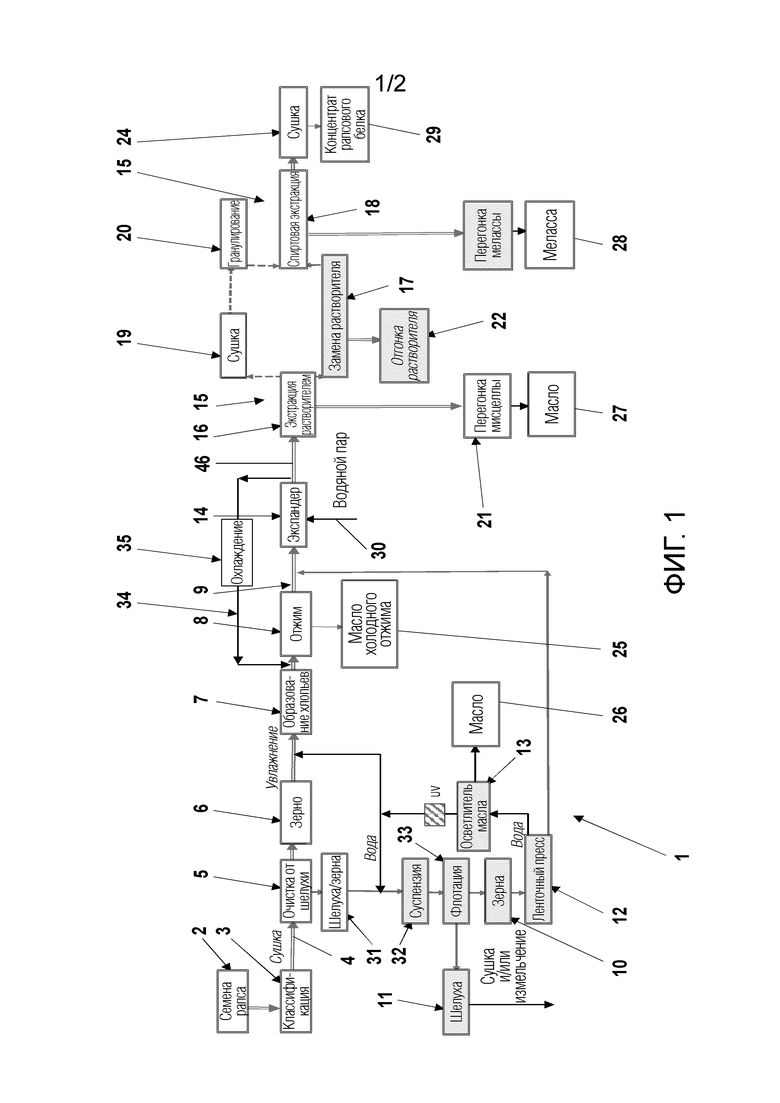

На фиг. 1 показана блок-схема устройства согласно изобретению и последовательности выполнения способа согласно изобретению.

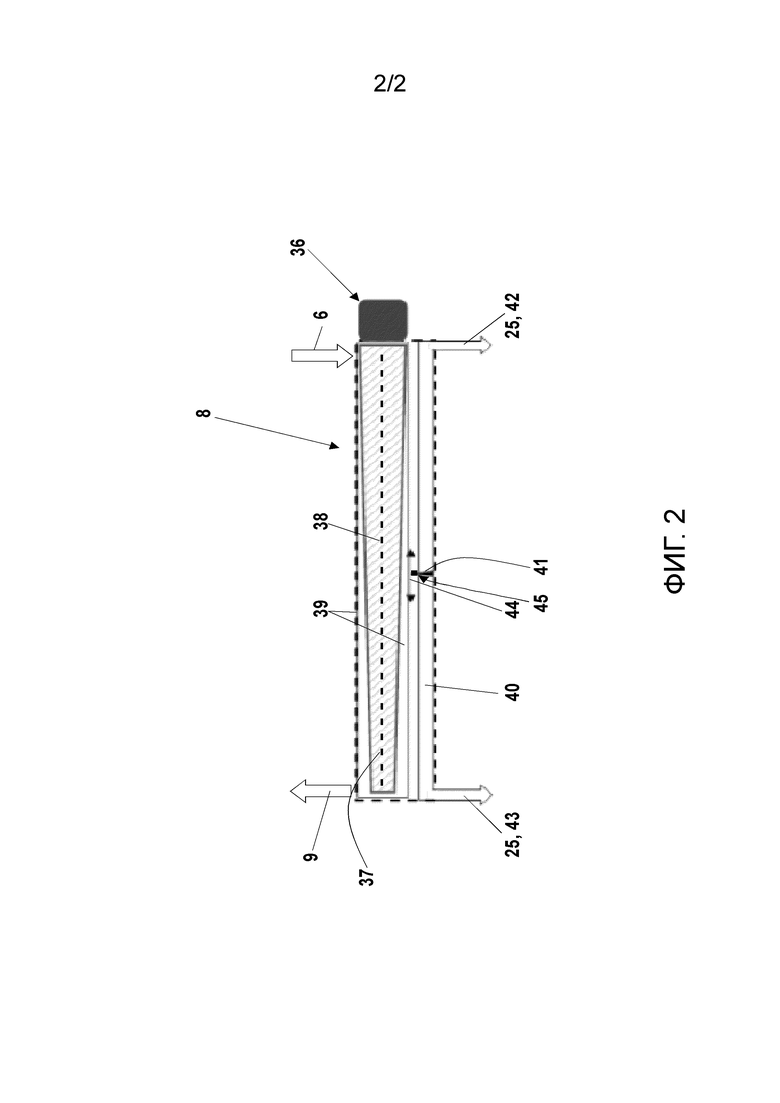

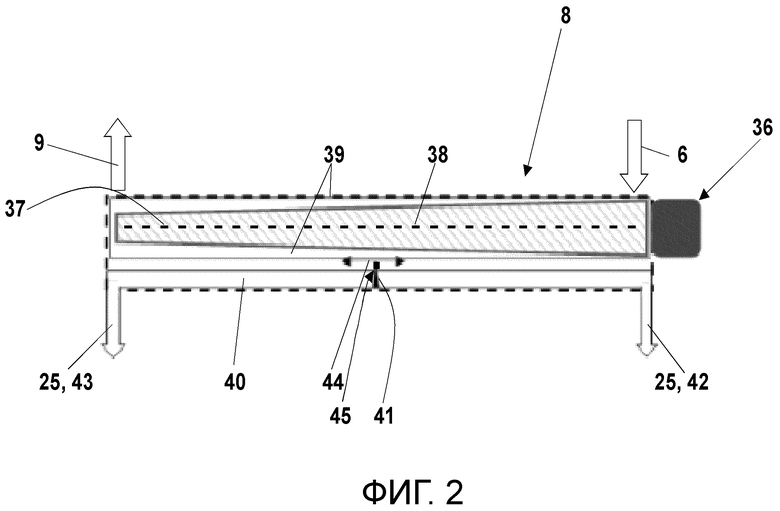

На фиг. 2 показан предпочтительный вариант осуществления шнекового пресса в устройстве согласно изобретению.

Описание фигур

На фиг. 1 показана блок-схема устройства 1 согласно изобретению и одновременно последовательность выполнения способа согласно изобретению. Рапсовое семя из бункера 2 подвергают классификации и очистке в просеивающей машине 3. После просеивающей машины 3 получают очищенные зерна 4 с заданным диапазоном размеров. После возможной сушки, чтобы установить влажность зерен 4 примерно 5 вес.%, зерна 4 чистят от шелухи с помощью шелушильных вальцов 5, имеющих зазор между вальцами, за которыми находится устройство разделения. В результате получают бедную шелухой фракцию зерен 6 и богатую шелухой фракцию зерен 31. Бедную шелухой фракцию зерен 6 раскатывают плющильными вальцами 7 до хлопьев. Из хлопьев в шнековом прессе 8 отжимают рапсовое масло 25 холодного отжима. Полученный жмых 9 подают в экспандер 14.

С другой стороны, богатую шелухой фракцию зерен 31 смешивают с водой с образованием суспензии 32, в которой волокна, содержащиеся в зерновой части богатой шелухой фракции зерен 31, набухают. Затем реализуется флотация 33, на которой дополнительная бедная шелухой фракция зерен 10 всплывает и, таким образом, отделяется от фракции шелухи 11. Фракция шелухи 11 может быть высушена и/или размолота и может использоваться, например, в установке для сжигания или биогазовой установке. Дополнительную бедную шелухой фракцию зерен 10 отжимают в ленточном прессе 12. Ее твердая часть добавляется в жмых 9 перед экспандером 14. Вода, отжатая ленточным прессом 12, обрабатывается в осветлителе масла 13, в котором масло 26 отделяется. Очищенная вода проходит дезинфицирующую УФ-обработку и используется повторно. Жмых 9 и дополнительную бедную шелухой фракцию зерен 10 измельчают и отправляют на экспандер 14. В экспандере 14 температура жмыха 9 в результате подвода водяного пара под давлением кратковременно поднимается выше 100°C, типично до 140°C. При выходе из экспандера водяной пар расширяется и охлаждает материал, выходящий в виде крупки 46, до 80-95°C. Крупка 46 в экстракторе 15 сначала подвергаются этапу 16 экстракции растворителем, например, гексаном. После этапа 17 замены растворителя проводится водно-спиртовая экстракция 18. Вместо замены растворителя можно реализовать сушку 19 экстрагированной растворителем крупки. За этим может следовать гранулирование 20 или дальнейшее экспандирование высушенного материала, или же полученная после сушки 19 мука рапсового белка выдается как продукт.

Спиртовую экстракцию 18 можно провести также на крупке, полученной после сушки 19, или на муке рапсового белка. На этапе 21 перегонки из мисцеллы с этапа 16 экстракции растворителем получают экстрагированное рапсовое масло 27. При перегонке 22 извлекают растворитель, использовавшийся на этапе 17 замены растворителя. После перегонки 23 продукта спиртовой экстракции 18 получают мелассу 28. Сушка 24 остатка спиртовой экстракции 18 дает очищенный концентрат 29 рапсового белка.

Устройство 34 возврата возвращает часть жмыха 9 после экспандирования с выхода экспандера 14 в шнековый пресс 8. В частности, из крупки 46, выходящей из экспандера 14, отсеивается мелкая фракция, в системе охлаждения 35 устройства 34 возврата жмых охлаждается до температуры <35°C и затем добавляется в бедную шелухой фракцию зерен 6, чтобы повысить трение в шнековом прессе 8. Некоторое трение между прессуемой бедной шелухой фракцией зерен 6 и шнековым прессом 8 необходимо для достижения достаточной производительности прессования по отношению к затраченной механической энергии, а значит, и по отношению к нагреву жмыха 9, образующегося в шнековом прессе 8, а также остаточному содержанию масла в жмыхе 9. Это трение обеспечивается охлажденной крупкой, не создавая проблем с гигиеной из-за возврата части жмыха 9 в шнековый пресс 8, поскольку крупка 46 в результате экспандирования в экспандере 14 дезинфицируются. Кроме того, крупка 46 имеет лучшие механические свойства с точки зрения повышения трения в шнековом прессе 8, чем жмых 9 до экспандера 14.

Показанный на фиг. 2 вариант осуществления шнекового пресса 8 в устройстве 1 согласно изобретению имеет электрический привод 36, который вращает шнек 37 пресса вокруг горизонтальной оси вращения 38 относительно ситового кожуха 39, чтобы выжать рапсовое масло 25 из бедной шелухой фракции 6, при этом образуется жмых 9. Сначала в направлении оси вращения 38 отжимается первая масляная фракция 42, в которой рапсовое масло 25 не превышает предельную температуру. Затем отжимается вторая масляная фракция 43, которая все еще представляет собой рапсовое масло 25 холодного отжима, поскольку в шнековый пресс 8 тепло не поступает. Однако под действием шнека 37 пресса на бедную шелухой фракцию зерен 6 происходит повышение температуры в шнековом прессе 8 вдоль оси вращения 38. Оно ограничено максимальной температурой жмыха 9, равной 70°C. В результате и вторая масляная фракция 43 имеет содержание транс-жирных кислот менее 0,2%. Содержание трансжирных кислот в первой масляной фракции 42 составляет менее 0,1%. Эти две масляные фракции 42 и 43 разделены в находящейся под ситовым кожухом 39 маслоприемной ванне 40 посредством затвора 41, проходящего поперек оси вращения 38. Затвор 41 смещается приводом 44, показанным здесь двунаправленной стрелкой, вдоль оси вращения 38 в зависимости от находящегося на затворе 41 датчика 45 температуры масла таким образом, чтобы датчик 45 температуры масла не регистрировал более высокой температуры, чем предельная температура первой масляной фракции 42.

Пример

Очищают 10 тонн рапса, например, рапса сорта "два ноля". В зависимости от степени загрязнения удаляется от 2% до 3% исходной массы. При последующей классификации удаляется до 4% зерен с размером меньше 1,6 мм и больше 2,8 мм. На сушку подается 94% исходного рапсового семени с влагосодержанием 7-9%.

Рапсовое семя сушат при 60-70°C до влажности 5 вес.% и после охлаждения до 30°C направляют на шелушильные вальцы 5. Разделение на богатую шелухой фракцию зерен 31 и бедную шелухой фракцию зерен 6 дает выход примерно 80 вес.% бедной шелухой фракции зерен и 20 вес.% богатой шелухой фракции зерен 31. При этом богатая шелухой фракция зерен 31 содержит 30-40 вес.% зернового материала, а бедная шелухой фракция зерен 6 содержит менее 4% шелухи. Богатая шелухой фракция зерен 31 содержит в общей сложности примерно 20 вес.% масла и 16 вес.% белка. Богатую шелухой фракцию зерен 31 смешивают с водой при 20-30°C. При этом получается весовое отношение 1 к 6, то есть на 1 кг богатой шелухой фракции зерен 31 приходится по меньшей мере 6 кг воды. После добавления воды полученная суспензия 32 приводится в движение за счет осторожного перемешивания без сдвига и размешивается. Волокна зерен набухают 15 минут в богатой шелухой фракции зерен 31. При последующей флотации 33 перемешанной богатой шелухой фракции зерен происходит разделение на плавающую дополнительную бедную шелухой фракцию зерен 10 и фракцию шелухи 11. Для усиления флотации можно вдувать воздух в виде мелких пузырьков. Набухшие зерна дополнительной бедной шелухой фракции зерен 10 собирают с помощью ленточного пресса 12. Воду отделяют и подают в контур свежей богатой шелухой фракции зерен 31. Из собранной на ленточном прессе 12 дополнительной бедной шелухой фракции зерен 10 удаляют воду и добавляют в жмых 9 перед экспандером 14.

Затем бедную шелухой фракцию зерен 6 раскатывают в хлопья плющильными вальцами 7. Бедную шелухой фракцию зерен 6 раскатывают лишь настолько, чтобы поддерживать температуру хлопьев ниже 45°C. Для поддержания этой температуры плющильные вальцы 7 можно охлаждать. Хлопья подают напрямую в шнековый пресс 8. В шнековом прессе 8 хлопья сжимаются шнеком 37 шнекового пресса 8. Вытекающее рапсовое масло 25 холодного отжима собирают отдельно в соответствии с температурными диапазонами. Первая масляная фракция 42 с температурой 35-40°C представляет собой нативное рапсовое масло первого холодного отжима и имеет содержание транс-жирных кислот ниже 0,1%. Вторая масляная фракция 43 с температурой 45-60°C представляет собой нативное рапсовое масло 25 холодного отжима и имеет содержание транс-жирных кислот ниже 0,2%. Эти две масляные фракции дают в сумме около 2,8 тонн рапсового масла 25 холодного отжима, из которых 40% составляет рапсовое масло первого отжима и 60% нативное рапсовое масло холодного отжима. Жмых 9, выходящий из шнекового пресса 8, имеет остаточное содержание масла 22-23 вес.%.

Жмых 9 измельчают, добавляют в него дополнительную бедную шелухой фракцию зерен 10 с ленточного пресса 12 и направляют на экспандер 14. В экспандере 14 при подаче водяного пара 30 под давлением жмых нагревается настолько, что крупка 46 в качестве экспандата после выхода из экспандера 14 имеет температуру 80-95°C. Крупку 46 охлаждают. Мелкую фракцию и обломки с размером частиц до 5 мм отсеивают от крупки 46. Доля мелкой фракции составляет от 3 до 6 вес.%. От 5 до 20 вес.% крупки добавляют к бедной шелухой фракции зерен 6 перед шнековым прессом 8 в форме мелкой фракции и обломков для повышения трения при холодном отжиме рапсового масла 25.

Частицы крупки 46 размером больше 5 мм экстрагируют в несколько ступеней гексаном при 60°C в противоточном режиме в карусельном экстракторе экстракционного аппарата 15 в условиях перколяции. Образующуюся мисцеллу перегоняют и гексан снова подают в процесс. Продолжительность экстракции составляет от 1 до 3 часов, предпочтительно около 2 часов. В результате получают 1,1 тонны экстрагированного рапсового масла 27.

После экстракции 16 смоченную гексаном крупку 46 оставляют стекать и сохнуть. Затем крупку 46 подают либо на сушку 19 для получения муки высокобелкового рапсового белка, либо на этап 17 замены растворителя.

Если выбрана сушка 19 смоченной гексаном крупки 46, то высушенную крупку 46 можно либо размолоть для получения белковой муки, либо сначала просеять через сито 1 мм для уменьшения доли мелких частиц. Освобожденную от мелких частиц крупку 46 подают затем на шнек для набухания. Шнек транспортирует крупку 46 и передает ее на ленточный экстрактор 18 для экстракции посредством водно-спиртового раствора, содержащего 80% спирта.

Этап 17 замены растворителя осуществляется, в частности, с помощью вакуумного ленточного фильтра. После дальнейшей транспортировки содержащийся гексан покрывают 96%-ным этанолом. В дальнейшем этанол всасывается крупкой, при этом этанол подается в противотоке. После 3 циклов гексан заменятся этанолом, и теперь крупку покрывают 80%-ным этанолом, и она набухает в течение 15 минут в противотоке. Для набухания можно использовать спиртовой раствор, выходящий с последующей спиртовой экстракции 18 (меласса 28). Набухший материал выгружают, при этом разрыхляют и подают на ленточный конвейер для последующей спиртовой экстракции 18, на которой крупка дополнительно экстрагируется 80%-ным этанолом, при этом продолжительность экстракции составляет от 1 до 3 часов. Последней спиртовой ступенью может быть замещение водно-спиртовой смеси 96%-ным этанолом, чтобы снизить затраты на энергию на последующей сушке 24. Такой азеотропный спирт можно использовать для вытеснения гексана на этапе 17 замены растворителя. Это выгодно тем, что на этапе 22 перегонки необходимо ректифицировать лишь небольшое количество растворителя.

Спирт от спиртовой экстракции 18 отгоняют и используют повторно. Остается меласса 28. Сухое вещество мелассы 28 соответствует примерно 10-12% переработанного рапсового семени. Концентрат 29 рапсового белка, очищенный спиртовой экстракцией, сушат и получают 3 тонны.

Концентрат 29 рапсового белка имеет следующий состав:

Примерный состав аминокислот близок к составу рапсового семени:

г/100 г с.в.

г/100 г белка

Типичный анализ масла показывает состав, близкий к составу рапсового семени:

Список позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промышленного получения растительного масла холодного отжима из отшелушенных масличных семян с использованием облегчающего прессование средства, происходящего из самих семян | 2021 |

|

RU2832057C1 |

| ПРИМЕНЕНИЕ ОЧИЩЕННЫХ СЕМЯН РАПСА | 2010 |

|

RU2596039C2 |

| ПРИМЕНЕНИЕ ОЧИЩЕННЫХ СЕМЯН РАПСА | 2010 |

|

RU2596016C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| Способ получения амарантовой муки из амарантового жмыха | 2020 |

|

RU2745669C1 |

| БЕЛКОВАЯ ДОБАВКА ИЗ СЕМЯН ПОДСОЛНЕЧНИКА ИЛИ РАПСА И ЕЕ ПОЛУЧЕНИЕ | 2018 |

|

RU2778941C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВЫХ ПРЕПАРАТОВ ИЗ СЕМЯН ПОДСОЛНЕЧНИКА ИЛИ РАПСА | 2018 |

|

RU2804408C2 |

| Способ получения рапсового масла | 1989 |

|

SU1730126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ РАЗМОЛА СЕМЯН АМАРАНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2533006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕННЫХ ПРОДУКТОВ, В ЧАСТНОСТИ БЕЛКОВ, ИЗ ПРИРОДНОЙ СМЕСИ ВЕЩЕСТВ | 2013 |

|

RU2663129C2 |

Изобретение относится к масложировой промышленности. Способ переработки зерен (4) рапсового семени, включающий следующие этапы: очистка зерен (4) рапсового семени от шелухи, где при этом зерна (4) проводятся через зазор между шелушильными вальцами (5), и отделение шелухи от бедной шелухой фракции зерен (6) путем просеивания и/или провеивания, чтобы шелуха, оставшаяся в бедной шелухой фракции зерен (6), составляла не более 4 вес.% от бедной шелухой фракции зерен (6), и отжим рапсового масла (25) холодного отжима из бедной шелухой фракции зерен (6). Причем содержание влаги в бедной шелухой фракции зерен составляет от 4 до 7 вес.%, а температура образующегося при отжиме жмыха (9) ограничена значением 70°C, остаточное содержание масла снижено до 18-28 вес.% в расчете на сухую массу жмыха, и часть жмыха (9) возвращается, смешивается с бедной шелухой фракцией зерен (6) перед отжимом и снова отжимается. В жмых (9) подают водяной пар (30) под давлением и затем жмых (9) экспандируют с образованием крупки, при этом водяной пар дозируется так, чтобы жмых (9) под действием водяного пара временно нагревался до температуры выше 100°C, и крупка после экспандирования имела температуру от 80 до 95°C, а крупку экстрагируют органическим растворителем, при этом второе остаточное содержание масла снижается до 2 вес.% или ниже в пересчете на сухое вещество крупки. После экспандирования часть жмыха (9) возвращают в процесс. Устройство (1) для осуществления способа переработки зерен (4) рапсового семени по одному из предыдущих пунктов, содержащее: шелушильные вальцы (5), образующие зазор для очистки зерен (4) от шелухи; устройство разделения, находящееся после зазора между вальцами, с по меньшей мере одним ситом или веялкой для отделения бедной шелухой фракции зерен (6) от богатой шелухой фракции зерен (31); плющильные вальцы (7) для раскатки бедной шелухой фракции зерен (6) в хлопья, шнековый пресс (8) для отжима рапсового масла (25) холодного отжима из раскатанной в хлопья бедной шелухой фракции зерен (6), содержащий шнек и ситовый кожух, причем шнековый пресс (8) выдает жмых (9); и устройство (34) возврата, предназначенное для возвращения части жмыха в шнековый пресс (8). За шнековым прессом (8) установлен экспандер (14) для подачи водяного пара под давлением (30) к жмыху (9) и для последующего экспандирования жмыха (9) с получением крупки, и за экспандером установлен экстрактор (15), предназначенный для экстракции крупки органическим растворителем, и устройство (34) возврата предназначено для возвращения части жмыха (9) после экспандера (14). Изобретение позволяет разработать стабильный, воспроизводимый и непрерывный способ, а также устройство для его осуществления, с помощью которых из рапсового семени можно при низких затратах получать, наряду с высококачественным рапсовым маслом холодного отжима, белковосодержащие продукты, которые можно переработать в высококачественные корма и продукты питания. 2 н. и 23 з.п. ф-лы, 2 ил., 1 пр.

1. Способ переработки зерен (4) рапсового семени, включающий следующие этапы:

- очистка зерен (4) рапсового семени от шелухи, где при этом зерна (4) проводятся через зазор между шелушильными вальцами (5), и отделение шелухи от бедной шелухой фракции зерен (6) путем просеивания и/или провеивания, чтобы шелуха, оставшаяся в бедной шелухой фракции зерен (6), составляла не более 4 вес.% от бедной шелухой фракции зерен (6), и

- отжим рапсового масла (25) холодного отжима из бедной шелухой фракции зерен (6),

- причем содержание влаги в бедной шелухой фракции зерен составляет от 4 до 7 вес.%,

- причем температура образующегося при отжиме жмыха (9) ограничена значением 70°C,

- причем остаточное содержание масла снижено до 18-28 вес.% в расчете на сухую массу жмыха, и

- причем часть жмыха (9) возвращается, смешивается с бедной шелухой фракцией зерен (6) перед отжимом и снова отжимается,

отличающийся тем, что

- в жмых (9) подают водяной пар (30) под давлением и затем жмых (9) экспандируют с образованием крупки, при этом водяной пар дозируется так, чтобы жмых (9) под действием водяного пара временно нагревался до температуры выше 100°C, и крупка после экспандирования имела температуру от 80 до 95°C,

- крупку экстрагируют органическим растворителем, при этом второе остаточное содержание масла снижается до 2 вес.% или ниже в пересчете на сухое вещество крупки, и

- после экспандирования часть жмыха (9) возвращают в процесс.

2. Способ по п. 1, отличающийся тем, что часть жмыха (9), возвращаемую после экспандирования, отделяют от крупки перед экстракцией и/или после экстракции.

3. Способ по п. 2, отличающийся тем, что часть жмыха (9), возвращаемую после экспандирования, отделяют от крупки перед экстракцией и/или после экстракции путем отсеивания более мелких частиц и, необязательно, путем отсеивания фракции частиц с максимальным размером 4-6 мм.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что часть жмыха (9), возвращаемую после экспандирования, перед новым отжимом охлаждают до температуры в диапазоне 20-35°C или 25-30°C.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что часть жмыха (9), возвращенная после экспандирования, составляет от 5 до 20 вес.% жмыха (9).

6. Способ по одному из предыдущих пунктов, отличающийся тем, что бедную шелухой фракцию зерен (6) отжимают без подачи тепла или при отводе тепла.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что богатую шелухой фракцию зерен (31) разделяют путем флотации (33) в воде на дополнительную бедную шелухой фракцию зерен (10) и фракцию шелухи (11), причем дополнительную бедную шелухой фракцию зерен (10) необязательно добавляют к бедной шелухой фракции зерен (6) перед подачей водяного пара (30) под давлением.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что бедную шелухой фракцию зерен (6) с влажностью 5-8 вес.% от ее сухой массы перед отжимом раскатывают в хлопья, причем хлопья, необязательно

- раскатывают до толщины хлопьев 0,1-0,8 мм и

- выдерживают при температуре хлопьев не выше 45°C.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что рапсовое масло (25) холодного отжима собрано из первой масляной фракции, которая во время отжима нагревалась до температуры не выше предельной температуры, и второй масляной фракции, которая во время отжима нагревалась выше предельной температуры, причем предельная температура составляет от 40°C до 50°C.

10. Способ по п. 9, отличающийся тем, что бедную шелухой фракцию отжимают посредством шнекового пресса (8) со шнеком (37) пресса, вращающимся вокруг горизонтальной оси вращения (38), и ситовым кожухом (39), окружающим шнек (37) пресса, причем в находящемся под ситовым кожухом (39) маслосборном резервуаре (40) затвор (41), проходящий поперек оси вращения (38), непрерывно смещается в направлении оси вращения (38) так, чтобы отделять друг от друга первую масляную фракцию (42) и вторую масляную фракцию (43) рапсового масла (25) холодного отжима в маслосборном резервуаре (40).

11. Способ по п. 10, отличающийся тем, что затвор смещается в направлении оси вращения (38) в зависимости от сигнала по меньшей мере одного установленного на затворе датчика (45) температуры масла.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что жмых (9) перед подачей водяного пара (30) под давлением измельчают.

13. Способ по одному из предыдущих пунктов, отличающийся тем, что крупку экстрагируют органическим растворителем, чтобы снизить второе остаточное содержание масла до 0,3-1,3 вес.% от сухой массы крупки.

14. Способ по одному из предыдущих пунктов, отличающийся тем, что органический растворитель, которым экстрагируют крупку, чтобы снизить второе остаточное содержание масла до 2 вес.% от сухой массы крупки или ниже, представляет собой гексан или по меньшей мере 95%-ный спирт.

15. Способ по одному из предыдущих пунктов, отличающийся тем, что пропитанную растворителем крупку сушат с сохранением ее пористой структуры или подвергают замене растворителя, при этом используется по меньшей мере один заменяющий растворитель, выбранный из чистого спирта и азеотропного раствора воды и спирта.

16. Способ по одному из предыдущих пунктов, отличающийся тем, что экстрагируемую органическим растворителем крупку экстрагируют водно-спиртовым раствором, чтобы получить очищенный концентрат (29) рапсового белка, причем водно-спиртовой раствор содержит 70-96 об.% или 80-90 об.% спирта.

17. Способ по п. 16, отличающийся тем, что крупку измельчают водно-спиртовым раствором до суспензии и экстрагируют в противотоке.

18. Способ по п. 16 или 17, отличающийся тем, что водно-спиртовой раствор вытесняют по меньшей мере 95%-ным этанолом.

19. Способ по одному из пп. 16-18, отличающийся тем, что очищенный концентрат рапсового белка (29) сушат путем обжаривания, мгновенной сушки или вакуумной сушки.

20. Устройство (1) для осуществления способа переработки зерен (4) рапсового семени по одному из предыдущих пунктов, содержащее

- шелушильные вальцы (5), образующие зазор для очистки зерен (4) от шелухи;

- устройство разделения, находящееся после зазора между вальцами, с по меньшей мере одним ситом или веялкой для отделения бедной шелухой фракции зерен (6) от богатой шелухой фракции зерен (31);

- плющильные вальцы (7) для раскатки бедной шелухой фракции зерен (6) в хлопья,

- шнековый пресс (8) для отжима рапсового масла (25) холодного отжима из раскатанной в хлопья бедной шелухой фракции зерен (6), содержащий шнек и ситовый кожух, причем шнековый пресс (8) выдает жмых (9); и

- устройство (34) возврата, предназначенное для возвращения части жмыха в шнековый пресс (8),

отличающееся тем, что

- за шнековым прессом (8) установлен экспандер (14) для подачи водяного пара под давлением (30) к жмыху (9) и для последующего экспандирования жмыха (9) с получением крупки, и

- за экспандером установлен экстрактор (15), предназначенный для экстракции крупки органическим растворителем, и

- устройство (34) возврата предназначено для возвращения части жмыха (9) после экспандера (14).

21. Устройство (1) по п. 20, отличающееся тем, что устройство возврата (34) предназначено для отделения жмыха (9) от крупки перед и/или после экстракции органическим растворителем в экстракторе (15) путем отсеивания фракции частиц с максимальным размером частиц в диапазоне 4-6 мм.

22. Устройство (1) по п. 20 или 21, отличающееся тем, что устройство (34) возврата имеет систему охлаждения (35), предназначенную для охлаждения части жмыха (9).

23. Устройство (1) по одному из пп. 20-22, отличающееся тем, что шнековый пресс (8) содержит шнек (37), вращающийся вокруг горизонтальной оси вращения (38), и ситовый кожух (39), причем в находящемся под ситовым кожухом (39) маслосборном резервуаре (40) затвор (41), проходящий поперек оси вращения (38) и отделяющий в маслосборном резервуаре (40) друг от друга отжатую вначале первую масляную фракцию (42) и отжатую позднее вторую масляную фракцию (43) рапсового масла (25) холодного отжима, может смещаться в направлении оси вращения (38).

24. Устройство (1) по п. 23, отличающееся тем, что предусмотрен привод (44), который перемещает затвор (41) в направлении оси вращения (38) в зависимости от сигнала по меньшей мере одного установленного на затворе (41) датчика (45) температуры масла.

25. Устройство (1) по одному из пп. 20-24, отличающееся тем, что предусмотрен флотационный бак, который предназначен для разделения богатой шелухой фракции зерен (31) путем флотации (33) в воде на дополнительную фракцию зерен (10), бедную шелухой, и фракцию шелухи (11), причем флотационный бак необязательно может иметь подсоединение для сжатого воздуха на дне или вблизи него и/или мешалку.

| Турбоциклон | 1981 |

|

SU1074605A1 |

| ПРИМЕНЕНИЕ ОЧИЩЕННЫХ СЕМЯН РАПСА | 2010 |

|

RU2596039C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ, СПОСОБ ЕГО ЭКСТРАКЦИИ И ОЧИСТКИ И УСТРОЙСТВА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО | 2002 |

|

RU2281320C2 |

| US 4901635 A1, 20.02.1990. | |||

Авторы

Даты

2023-01-16—Публикация

2019-04-09—Подача