Изобретение относится к масложировой промышленности и касается переработки высокомасличного сырья, а именно бескожурных масличных семян, таких как рапс, рыжик, сурепица, лен, горчица и т.д., а также кожурных семян, таких как подсолнечник, сафлор, хлопчатник.

В настоящее время для извлечения масла из семян применяют два способа: последовательное извлечение масла при переработке семян с высоким содержанием масла - сначала прессовым способом, при котором получают примерно  всего масла, а затем экстракционным, с помощью которого извлекают остальное масло, и однократное извлечение масла из низкомасличных семян методом экстракции, получившее название метода прямой экстракции.

всего масла, а затем экстракционным, с помощью которого извлекают остальное масло, и однократное извлечение масла из низкомасличных семян методом экстракции, получившее название метода прямой экстракции.

Способ получения масла из высокомасличных культур называется: метод форпрессования-экстракция. Этот способ пришел на смену способу получения масла способом двукратного прессования.

Метод прямой экстракции намного экономичнее и прогрессивней способа форпрессования-экстракции. Заводы, перерабатывающие сою способом прямой экстракции, имеют производительность в 10 раз большую, чем заводы перерабатывающие семена подсолнечника способом форпрессование-экстракция.

Поэтому уже много лет ученые и изобретатели ищут способ который сможет снизить затраты на получение масла из высокомасличного сырья и поднять прогресс в переработке высокомасличного сырья на качественно новый уровень.

В 80 годах прошлого столетия бразильская фирма TECNAL изобрела экспандер, прототипом которого можно назвать разработанный в 50 годы прошлого столетия российскими учеными фор-аппарат. В настоящее время фирма TECNAL признана одним из лидеров в производстве оборудования масложировой промышленности и основателем технологии экспандирования семян для улучшения технико-экономических показателей экстракции.

Экспандер представляет собой устройство для непрерывного нагрева и разрушения клеток под регулируемым механическим давлением. Добавление пара "расширяет" материал, увеличивая его "экстрагируемость" путем увеличения пористости гранул или ракушки. Экспандер может иметь встроенное отделение отжима для получения масла при обработке семян с высоким содержанием масла, но если на шнековых прессах извлекается 80% масла содержащегося в масличном сырье, то на экспандерах можно извлечь не более 50%. Поэтому в настоящее время экспандеры не применяются вместо шнековых прессов.

Применяемые способы производства растительных масел из высокомасличных безкожурных масличных семян, таких как рапс, рыжик, лен, горчица и другие, необрушенных семян подсолнечника, обрушенных кожурных высокомасличных семян таких как подсолнечник, хлопчатник и сафлор (Руководство по технологии получения и переработки растительных масел и жиров, том 1, книга первая, Л., 1975, стр. 354-699), заключаются в том, что очищенное масличное сырье в случае переработки бескожурных и необрушенных семян подсолнечника, обрушенные семена подсолнечника, хлопчатника и сафлора с частично удаленной из них лузгой или оболочкой измельчаются на вальцовых станках или плющатся на плющильных станках, затем измельченное сырье, называемое мяткой, жарится в чанных жаровнях при относительно высоких температурах, порядка 85÷120°С, и полученная в результате жарения мезга прессуется на непрерывных шнековых прессах (форпрессах) до содержания масла в прессовом жмыхе порядка 16-22% (при более высокой массовой доли жира в жмыхе процесс экстракции будет менее эффективном). Полученный жмых измельчается и подготавливается к экстракции одним из следующих способом: лепесткованием на плющильных станках, гранулированием на грануляторах с различными диаметрами отверстий матриц (от 4 до 12 мм). Жмых дробленный, лепесток, гранулы на следующей технологической стадии сушатся, охлаждаются до температуры ниже температуры кипения нефтяных растворителей, как пример, температуры кипения широко используемых в экстракции растительных масел гексановых растворителей марки Нефрас П1-63/75°С, Нефрас П1-63/75 и Нефрас П1-65/70 (первая цифра, температура начала кипения 63, 65°С).

Подготовленный к экстракции материал, поступает в экстрактора различных конструкции (Технология отрасли (Производство растительных масел), под редакцией Е.П. Корненой, СПб, ГИОРД, 2009, стр. 176-194.), в которых процесс извлечения масла осуществляется по единой схеме с применением противотока рециркулирующей мисцеллы нарастающей концентрации. Материал из загрузочного устройства поступает на ленту или на неподвижное дно карусельного экстрактора. Во время перемещения в экстракторе, экстрагируемый материал подвергается орошению, сначала концентрированной мисцеллой, а затем мисцеллой убывающей концентрации. Перед разгрузочным бункером экстрактора материал орошается чистым растворителем.

Аналогом разработанного способа является способ (патент РФ 2156790, C11B 1/10) предназначенный для получения высококачественного масла и высококачественного жмыха с высоким содержанием протеина. Сырье предварительно подогревают до 20-70°С, а прессование масла производят в две стадии: на первой стадии сырье подвергают экструзии, совмещенной с отжимом масла, а на второй - окончательному прессованию. Это обеспечивает высокое качество масла за счет снижения кислотного и перекисного чисел.

Способ относится к области получения растительных масел из маслосодержащих семян растительного происхождения, таких как подсолнечные, соевые - (с оболочкой) и рапсовые, люпиновые, сурепные, льняные, кукурузный зародыш и др. - (бескожурные) способом сухой экструзии - окончательного прессования.

Данный способ не нашел широкого применения, так как может применяться только на заводах с маленькой производительностью. По сути дела, он предназначен для исключения из схемы стадии жарения.

Но главный недостаток разработанного способа в том, прессовым способом невозможно добиться полного обезжиривания мезги, т.к. на поверхности жмыха, выходящего из пресса, всегда остаются тонкие слои масла, удерживаемые поверхностными силами, во много раз превышающими давление, развиваемое современными прессами (7-9% масла остается в жмыхе).

Единственным способом, обеспечивающим практически полное извлечение масла является экстракционный способ. Жмых перед экстракцией структурируют, придавая ему структуру крупки, гранул или лепестков, обеспечивающую максимальное извлечение масла растворителем.

Известен запатентованный способ (патент РФ №2027746, опубликован 27.01.1995 г.) который описывает способ переработки масличного материала, включающий очистку, обрушивание, измельчение, влаготепловую обработку, отжим масла, экстракцию полученного жмыха в вертикальном шнековом экстракторе, дистилляцию мисцеллы и отгонку растворителя из шрота, отличающийся тем, что, с целью повышения мисцеллы большей концентрации и снижения теплоэнергетических затрат, жмых подают в экстрактор с температурой 60-100°С, при этом остаточное давление в экстракторе поддерживают в интервале 70-100 кПа, а образовавшиеся пары непрерывно отводят.

Данный способ распространяется только на вертикальные экстрактора марки НД. Заявленное остаточное давление в экстракторе 70÷100 кПа (7138÷10197 мм вод. ст.) не допустимо для экстракторов многократного орошения. Правила промышленной безопасности в производстве растительных масел методом прессования и экстракции, ПБ 09-524-03 содержат пункт 4.3.12 который гласит «Верхняя часть экстракторов всех типов соединяется с автономным конденсатором для отвода парогазовой фазы, который, в свою очередь, соединяется с общей системой рекуперации растворителя. Экстрактор многократного орошения должен находиться под разрежением в пределах 0,05-0,10 кПа (5-10 мм вод. ст.), которое контролируется мановакуумметром».

Известен способ получения хлопкового масла (SU 12111279, C11B 1/10) предусматривающий с целью повышения выхода масла и снижения содержания свободного госсипола, лепесток перед экстракцией пропитывают чистым растворителем в количестве 20-100% от массы сырья, а после первой стадии материал промывают мисцеллой с концентрацией 2-10%, которую отбирают со второй стадии.

Технической проблемой аналога является то, что известный способ не предусматривает как таковую прямоточную экстракцию и не имеет цели экстракции высокомасличного материала, т.е. не может быть реализован без жарения и прессования высокомасличного материала. Этот способ внедрялся в 1981-82 году на Гулистанском МЭЗе (Узбекская ССР), но оказался экономически не целесообразным.

Прототипом разработанного способа является способ переработки семян сои, предусматривающий очищение семян, их кондиционирование до температуры 70-72°С, плющение семян, экспандирование осуществляют паром при температуре 105-120°С, охлаждают гранулы перед экстракцией до 60°С, осуществление прямой экстракции, а затем из мисцеллы, полученной в процессе экстрагирования, на дистилляционной установке удаляют растворитель (ГИРМАН В.В. «Технические возможности переработки семян сои в Украине и инвестиции в нее», АПК-Информ, 19.10.2002, <https:www.apk-inform.com/ru/news/101160>).

Технической проблемой прототипа является то, что известный способ не предусматривает как таковую прямоточную экстракцию и не имеет цели экстракции высокомасличного материала, т.е. не может быть реализован без жарения и прессования высокомасличного материала.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом изобретения является возможность получения на экспандерах растительного масла с высокими потребительскими качествами, не имеющего запаха прожаренного продукта, содержащего ряд витаминов и других полезных веществ.

Также, обеспечивается переход от общепринятой в мире технологии производства растительных масел способом форпрессования - экстракция к способу экструдирования со съемом масла и последующей экстракцией новым способом, что позволяет исключить из технологической схемы процессы влаготепловой обработки и прессования, которые осуществляются в энергоемком, габаритном оборудовании, требующим частой замены прессующих элементов из-за огромного давления, развиваемого шнековыми прессами в прессовых трактах. Кроме того, изобретение решает проблему экстракции высомасличного материала.

Указанный технический результат достигается за счет того, что заявлен СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА, включающий подготовку гранул к экстрагированию, с последующей сушкой и охлаждением до температур ниже температур кипения растворителей, применяемых для экстракции растительных масел, экстракцией противоточной рециркуляцией мисцеллы в ленточных, карусельных или петлевых экстракторах, предусматривающих подачу чистого растворителя в конце процесса на обезжиренный на предыдущих ступенях процесса материал, отгонку растворителя из мисцеллы, отгонку растворителя из проэкстрагированного материала, также предусматривающий очищение семян, их кондиционирование, плющение семян, удаление растворителя из мисцеллы, полученной в процессе экстрагирования на дистилляционной установке, отличающийся тем, что стадии кондиционирования высокомасличного материала осуществляется при температурах, не превышающих 85°С; экспандирование подготовленного материала, осуществляется со съемом не более 50% масла в экспандерах, оснащенных секциями отжима масла; сушка гранул и последующее охлаждение осуществляется до температур ниже температуры кипения растворителя, а экстракция полученных гранул осуществляется в экстракторах ленточной, роторной или петлевой конструкции по следующей технологии: встречными потоками прямоточной рециркулирующей экстракцией высокомасличного материла, при которой чистый растворитель подается на поступающий и перемещаемый в экстракторе неподвижный высокомасличный материал, и противоточной рециркулирующей экстракцией, прошедшего прямоточную экстракцию материала, при которой чистый растворитель подается в конце процесса на обезжиренный на предыдущих ступенях экстракции материал, при этом прямоточная экстракция завершается при достижении масличности экстрагируемого материла 16÷20%, и начинается процесс противоточной экстракции; мисцеллы, полученные прямоточной и противоточной экстракцией сливаются в один из мисцеллосборников, которыми оборудован экстрактор, и далее смесь мисцелл насосом подается на дистилляцию, а проэкстрагированный материал подается на отгонку из него растворителя.

С целью интенсификации прямоточного этапа экстракции экспандерные гранулы подают в экстрактор без охлаждения с температурой выше температуры кипения экстракционного растворителя на 5÷30°С, остаточное давление в экстракторах поддерживают в интервале 0,05÷0,1 кПа (5÷10 мм вод. ст.).

Подготовку гранул к экстрагированию, как вариант, проводят путем экспандерной обработки, с последующей сушкой и охлаждением до температур ниже температур кипения растворителей.

Осуществление изобретения

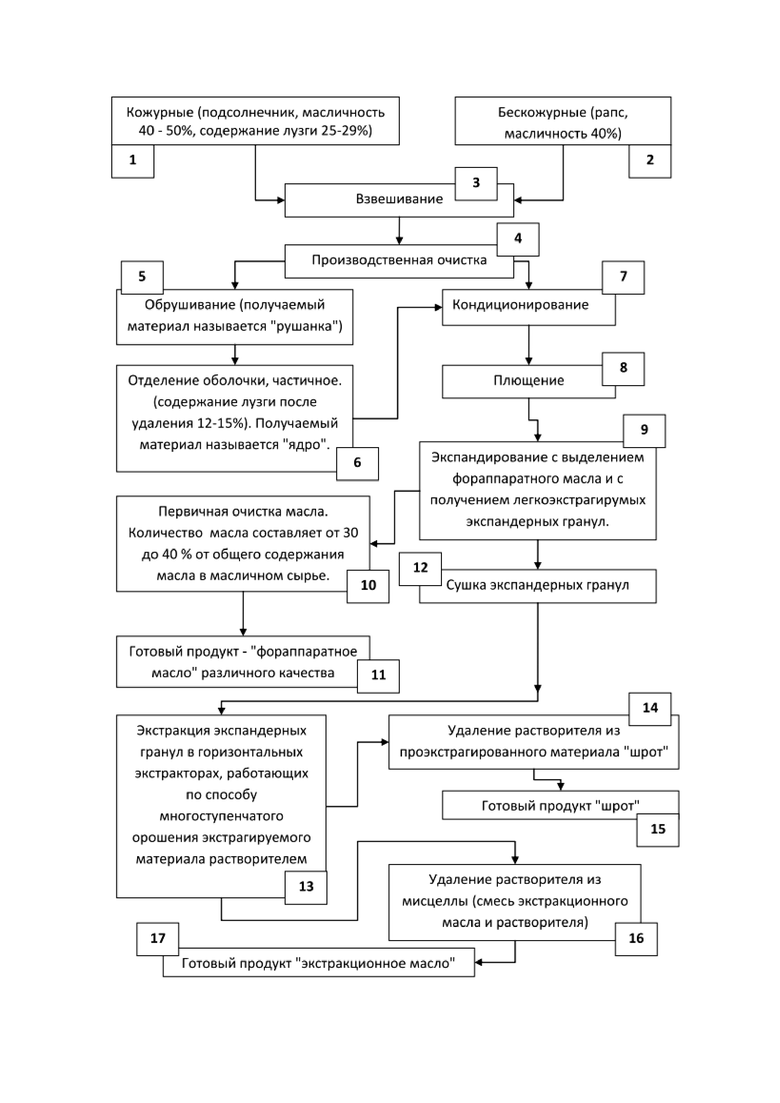

Способ поясняется следующей блок-схемой (см. Фиг.). Бескожурные масличные семена 2, такие как рапс, рыжик, лен, горчица и другие и обрушенные кожурные семена 1, такие как подсолнечник, хлопчатник и сафлор, предварительно взвешиваются 3 и очищаются 4 в случае переработки бескожурных, обрушивают 5 с частичным удалением 6 из них лузги или оболочки. Далее они подаются в кондиционеры 7 различных конструкций, в которых нагревается до температуры не выше 90°С. Кондиционированный масличный материал поступает на плющение 8 и далее на экспандеры 9 оснащенные зеерными камерами, в которых из масличного материалы извлекается масло связанное физико-механическими связями. В соответствие с ГОСТ 21314-75, Масла растительные, ПРОИЗВОДСТВО, Термины и определения, эти масла после такой первичной очистки 10 могут быть классифицированы как масло фораппаратное (современное название - масло холодного отжима). Готовый продукт 11 фораппаратное масло отбирается.

Это технологический прием позволяет снизить масличность получаемых пористых гранул с 65-35 до 45-25%.

Далее пористые гранулы поступают на сушку 12 до нужной для конкретной массовой доли влаги в пористых гранулах конкретной масличной культуры. Процесс охлаждения исключен из технологической цепочки.

Гранулы с температурой порядка 80-90°С поступают на экстракцию 13, в которой на горячие пористые гранулы подается не концентрированная мисцелла, а чистый растворитель с температурой порядка 50-55°С. Этот растворитель проходит через горячий слой экстрагируемого материала, вскипает и смешиваясь с вновь поступающим растворителем, который прекращает вскипать, так гранулы остывают до температур чистого растворителя. Образующаяся мисцелла собирается в 1-ом мисцеллосборнике и далее подается на движущийся масличный материал от первой ступени, т.е. в начале осуществляется экстракция прямоточная. Это позволяет снизить масличность материала до общепринятых значений и подготовить его к дальнейшей экстракции по общепринятой технологии. По общепринятой технологии чистый растворитель подается на экстрагируемый материал в конце процесса перед разгрузочным бункером. И далее, путем подачи на экстрагируемый материал с большей масличностью мисцеллой с большей концентрацией, происходит одновременная экстракция и получение мисцеллы высокой концентрации. В одном из первых сборников мисцеллы сливаются вмести и происходит из смешивание. Подача чистого растворителя в конце процесса позволяет после его удаления 14 получить шрот 15 с низкой масличностью, не превышающей 1,5%. Противоточный принцип экстракции изменен на встречные прямоточный и противоточные потоки, реализуемые в одном аппарате.

С целью недопущения создания давления в экстракторе выше допустимого Правилами производства растительных масел в зоне подачи чистого растворителя на горячий экстрагируемый материал организован отбор образующихся паров струйными эжекторами, рабочим агентом которых является чистый растворитель, подающийся в зону выгрузки проэкстрагированного материала.

Образующаяся в результате подачи растворителя на горячий материал мисцелла, вскипает в слое экстрагируемого материала, затем конденсируется, по мере охлаждения материала, проходит через слой экстрагируемого материала и собирается в 1-ом по ходу движения экстрагируемого материала мисцеллосборнике. Далее подается на частично обезжиренный материал, движущийся от первой ступени, т.е. в начале осуществляется экстракция прямоточная. Чистый растворитель также подается на экстрагируемый материал в конце процесса перед разгрузочным бункером. Далее осуществляется рециркуляции мисцеллы, путем подачи мисцеллы на экстрагируемый материал с большей масличностью, происходит увеличение ее концентрации. В одном из первых сборников мисцеллы сливаются вместе, происходит из смешивание. Далее смесь мисцелл подается на дистилляцию мисцеллы. В результате дистилляции мисцеллы 16 получается экстракционное масло 17. Проэкстрагированный материал подается в тостер 14, в котором происходит удаления растворителя из него и получается готовый продукт «шрот» 15.

Таким образом, способ переработки масличного материала включает кондиционирование масличного сырья при температурах порядка 70÷90°С, плющение, экспандирование с частичным съемом масла, экстракцией полученных пористых экспандерных гранул в ленточных, карусельных или петлевых экстракторах, дистилляцией мисцеллы и отгонкой растворителя из шрота, гранулы подаются в экстрактора с температурой 60÷100°С, а остаточное давление в экстракторах поддерживают в интервале 0,05÷0,1 кПа (5÷10 мм. вод. ст) при этом процесс экстракции осуществляют как по схеме противотока, в которой чистый растворитель с температурой порядка 50-55°С подается как в конце процесса на обезжиренный на предыдущих ступенях материал, так подается в начале процесса на горячий материал с повышенной масличностью, порядка 25÷45%, а образующиеся пары растворителя непрерывно отводятся.

Разработанный авторами способ экстракции высокомасличного материала позволяет перейти на принципиально другую технологию производства масла из высокомасличного материала. В разработанном способе стадии жарения и прессования исключены из процесса производства растительных масел.

Способ поясняется следующим примером.

На маслоэкстракционном заводе, перерабатывающем 1200 тонн семян рапса в сутки с масличностью 40%, ежечасно 50 тонн семян рапса подается на сепараторы для очистки от органического, минерального сора и ферромагнитных примесей. После сепарации очищенные семена кондиционируют по влажности и температуре равной 75-80°С. Очищенные кондиционированные семена плющат на плющильных станках.

Из кондиционера подготовленный расплющенный рапс подают на два экспандера, на которых непосредственно происходит отжим 25% масла содержащегося в семенах, связанных с белковой частью физико-механическими связями, и получение легкоэкстрагируемых экспандерных гранул. В сутки получают 120 тонн масла или 6,7 тонны в час. Так как это масло получается при относительно низких механических давлениях, это масло имеет сравнительно низкое содержание сопутствующих липидов, таких как свободные жирные кислоты и фосфорсодержащие вещества.

Это масло по действующему ГОСТу 21314, Масла растительные. ПРОИЗВОДСТВО, Термины и определения, стр. 2, можем отнести к фораппаратному маслу.

Полученное масло подвергают первичной очистке по общепринятой в масложировой промышленности технологии.

Получаемые легкоэстрагируемые экспандерные гранулы содержат 30% масла. Они подвергаются сушке и, с температурой превышающих температуру кипения гексановых растворителей на 25-30°С, т.е. 80-85°С поступали на экстракция полученных гранул в ленточный экстрактор. Экстракция осуществлялась по следующей технологии: встречными потоками прямоточной рециркулирующей экстракцией, при которой чистый растворитель подавался на поступающий материал имеющий масличность 30%. Неподвижный материал транспортировался в экстракторе лентой, и постоянно орошался мисцеллой нарастающей концентрации, которая циркуляционными насосами подавалась на экстрагируемый материал через оросители на последующие ступени.

После третьей ступени масличность гранул становилась ниже 18% и далее частично обезжиренный материал обрабатывался противоточной рециркулирующей экстракцией, при которой чистый растворитель подавался в конце процесса на обезжиренный на предыдущих ступенях экстракции материал, а мисцелла с нарастающей концентрацией циркуляционными насосами подавалась на предыдущие ступени.

Мисцеллы, полученные прямоточной и противоточной экстракцией сливаются в один из мисцеллосборников, которыми оборудован экстрактор, и далее смесь мисцелл насосом подавалась на дистилляцию, а проэкстрагированный материал направляется на отгонку из него растворителя. Остаточное давление в экстракторе поддерживалось в интервале 0,05÷0,1 кПа (5÷10 мм вод. ст.) за счет принудительного отбора паров.

Во время экстракции из гранул получали мисцеллу, из которой после дистилляции получали 351 тонну экстракционного масла. Шрот, после отгонки растворителя содержит 1,23% масла.

Таким образом, реализация предлагаемого изобретения приводила к получению на экспандерах растительного масла с высокими потребительскими качествами, не имеющего запаха прожаренного продукта, содержащего ряд витаминов и других полезных веществ. Высокое качество продукта, его потребительские характеристики, органолептические показатели, экологическая чистота и увеличенный срок годности обусловлены понижением перекисного числа и содержания первичных и вторичных продуктов окисления с одновременным сохранением в продукте природных биологически активных соединений и устойчивости реверсии вкуса и запаха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 1989 |

|

SU1642755A1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166533C2 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ КУЗНЕЦОВА В.Н., УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ПРОТИВОТОЧНЫЙ ЭКСТРАКТОР ПОГРУЖНОГО ТИПА КУЗНЕЦОВА В.Н. | 2004 |

|

RU2261269C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2014 |

|

RU2568999C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| Экстрактор для извлечения масла из растительного материала | 1977 |

|

SU744028A1 |

| Горизонтальный противоточный многоступенчатый экстрактор | 1979 |

|

SU876708A1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210589C1 |

| Способ промышленного получения растительного масла холодного отжима из отшелушенных масличных семян с использованием облегчающего прессование средства, происходящего из самих семян | 2021 |

|

RU2832057C1 |

| Способ получения масла из хлопкового жмыха | 1984 |

|

SU1284991A1 |

Изобретение относится к масложировой промышленности. Способ переработки высокомасличного материала, включающий подготовку гранул к экстрагированию, с последующей сушкой и охлаждением до температур ниже температур кипения растворителей, применяемых для экстракции растительных масел, экстракцией противоточной рециркуляцией мисцеллы в ленточных, карусельных или петлевых экстракторах, предусматривающих подачу чистого растворителя в конце процесса на обезжиренный на предыдущих ступенях процесса материал, отгонку растворителя из мисцеллы, отгонку растворителя из проэкстрагированного материала. Стадии кондиционирования высокомасличного материала осуществляется при температурах, не превышающих 85°С; экспандирования подготовленного материала, осуществляется со съемом не более 50% масла в экспандерах, оснащенных секциями отжима масла; сушка гранул и последующее охлаждение осуществляется до температур ниже температуры кипения растворителя. Экстракция полученных гранул осуществляется в экстракторах ленточной, роторной или петлевой конструкции по следующей технологии: встречными потоками прямоточной рециркулирующей экстракцией высокомасличного материла, при которой чистый растворитель подается на поступающий и перемещаемый в экстракторе неподвижный высокомасличный материал, и противоточной рециркулирующей экстракцией, прошедшего прямоточную экстракцию материала, при которой чистый растворитель подается в конце процесса на обезжиренный на предыдущих ступенях экстракции материал, при этом прямоточная экстракция завершается при достижении масличности экстрагируемого материла 16÷20%, и начинается процесс противоточной экстракции. Мисцеллы, полученные прямоточной и противоточной экстракцией, сливаются в один из мисцеллосборников, которыми оборудован экстрактор, и далее смесь мисцелл насосом подается на дистилляцию, а проэкстрагированный материал подается на отгонку из него растворителя. Изобретение позволяет получить растительное масло с высокими потребительскими качествами, не имеющее запаха прожаренного продукта, содержащее ряд витаминов и других полезных веществ. 2 з.п. ф-лы, 1 ил.

1. Способ переработки высокомасличного материала, включающий подготовку гранул к экстрагированию, с последующей сушкой и охлаждением до температур ниже температур кипения растворителей, применяемых для экстракции растительных масел, экстракцией противоточной рециркуляцией мисцеллы в ленточных, карусельных или петлевых экстракторах, предусматривающих подачу чистого растворителя в конце процесса на обезжиренный на предыдущих ступенях процесса материал, отгонку растворителя из мисцеллы, отгонку растворителя из проэкстрагированного материала, отличающийся тем, что стадии кондиционирования высокомасличного материала осуществляется при температурах, не превышающих 85°С; экспандирование подготовленного материала, осуществляется со съемом не более 50% масла в экспандерах, оснащенных секциями отжима масла; сушка гранул и последующее охлаждение осуществляется до температур ниже температуры кипения растворителя, а экстракция полученных гранул осуществляется в экстракторах ленточной, роторной или петлевой конструкции по следующей технологии: встречными потоками прямоточной рециркулирующей экстракцией высокомасличного материла, при которой чистый растворитель подается на поступающий и перемещаемый в экстракторе неподвижный высокомасличный материал, и противоточной рециркулирующей экстракцией, прошедшего прямоточную экстракцию материала, при которой чистый растворитель подается в конце процесса на обезжиренный на предыдущих ступенях экстракции материал, при этом прямоточная экстракция завершается при достижении масличности экстрагируемого материла 16÷20%, и начинается процесс противоточной экстракции; мисцеллы, полученные прямоточной и противоточной экстракцией сливаются в один из мисцеллосборников, которыми оборудован экстрактор, и далее смесь мисцелл насосом подается на дистилляцию, а проэкстрагированный материал подается на отгонку из него растворителя.

2. Способ по п. 1, отличающийся тем, что с целью интенсификации прямоточного этапа экстракции экспандерные гранулы подают в экстрактор без охлаждения с температурой выше температуры кипения экстракционного растворителя на 5÷30°С, остаточное давление в экстракторах поддерживают в интервале 0,05÷0,1 кПа.

3. Способ по п. 1, отличающийся тем, что подготовку гранул к экстрагированию, как вариант, проводят путем экспандерной обработки, с последующей сушкой и охлаждением до температур ниже температур кипения растворителей.

| ГИРМАН В.В | |||

| "Технические возможности переработки семян сои в Украине и инвестиции в нее", АПК-Информ, 19.10.2002, | |||

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ ПОЛНОЦЕННОЙ КОРМОВОЙ СМЕСИ | 2010 |

|

RU2447674C1 |

| Способ подготовки масличного растительного сырья к извлечению масла | 1983 |

|

SU1161540A1 |

Авторы

Даты

2019-04-17—Публикация

2018-03-27—Подача