Область техники.

Устройство относится к системе токосъема с использованием контактного рельса для транспорта с электротягой. Конкретно - к токоприемникам.

Уровень техники.

Электропоезда используют схему токосъема, состоящую из пантографа и подвесной контактной сети, а также схему, состоящую из конструкции с токоприемным башмаком и контактным рельсом. Первая схема применяется, в том числе, для высокоскоростного транспорта, например, TGV и AGV. Крейсерская скорость этих поездов составляет 350 км/ч. Дальнейшее увеличении скорости потребует решения проблем связанных с ростом высоковольтного напряжения и аэродинамических нагрузок на пантограф. Стабильность токосъема обеспечивается сложной системой подвешивания провода, поддерживающей постоянное расстояние его от железнодорожного полотна и автоматизированной системой управления пантографом, поддерживающей постоянный уровень прижатия контактной вставки к проводу. Вторая схема используется в метро для скоростей до 120 км/ч. Эта схема перспективна для высокоскоростного транспорта, так как конструктивно она более простая и надежная, допускает большую величину тока. Контактный рельс не требует сложной системы поддерживания и натяжения, отсутствуют проблемы, связанные с возникновением механических волн в контактном проводе во время движения по нему токоприемника. Отсутствие необходимого токоприемника является препятствием на пути использования этой схемы для высокоскоростного движения рельсового транспорта. Второе препятствие заключается в том, что контактный рельс располагается близко к земле - на уровне колес, а это требует особых мер безопасности из-за высокого напряжения, подаваемого на рельс. Существующие токоприемники состоят из башмака, представляющего собой раму с электропроводной вставкой, которая посредством шарнир и пружин связана с брусом, установленным на буксах тележки вагона. Сила прижатия башмака к контактному рельсу поддерживается разной системой пружин от простых систем [1] до сложных [2]. Практически все конструкции объемны, инерционны, а плоский башмак обладает высокой парусностью, поэтому они рассчитаны на движение при небольших скоростях. Чтобы уменьшить влияние парусности, необходимо увеличивать силу прижима башмака к контактному рельсу, что ведет при больших скоростях к быстрому износу и возможному разрушению контактирующих поверхностей. В изобретении [3] предложен малоинерционный токоприемник для токосъема с контактного рельса высокоскоростного поезда, который принят за прототип. Конструкция токоприемника обладает необходимой гибкостью для реагирования на отклонения транспорта от контактного рельса, но из-за этой гибкости при срыве воздушных потоков с конструкции могут возникнуть хаотичные колебания башмака в направлении перпендикулярном движению. Это скажется на скорости и неравномерности износа вставки и, соответственно, на изменении контактной площади и стабильности токосъема.

Высокоскоростное перемещение электротранспорта целесообразно осуществлять по эстакадам на высоте 6÷7 м от земли. Это позволит уменьшить площадь земли, выводимую из оборота, так как для безопасности движения необходимо дополнительно строить ограждения вдоль всего пути. Также не потребуется строительство многочисленных путепроводов при пересечении железнодорожных путей и автомобильных дорог. Эстакада позволяет использовать схему токосъема с высоковольтным контактным рельсом. Создание токоприемника, работающего с контактным рельсом для высокоскоростного электротранспорта, двигающегося со скоростью больше 350 км/ч, является актуальной задачей.

Раскрытие изобретения.

Технической проблемой, решаемой настоящим изобретением, является создание токоприемного устройства для высокоскоростного рельсового транспорта, которое поддерживает постоянную площадь и силу прижима электропроводной вставки токоприемника к поверхности контактного рельса, устойчивого к высокоскоростному воздушному потоку, что обеспечивает стабильную передачу энергии при больших скоростях транспорта.

Сущность изобретения заключается в том, что устройство токоприемника высокоскоростного рельсового транспорта для стабильной передачи энергии, состоящее из подвижной каретки и направляющих для перемещения ее внутри корпуса токоприемника, каретка снабжена электропроводной вставкой с токовыводом для передачи энергии от контактного рельса к транспорту, внутри корпуса токоприемника размещены две камеры с газом под давлением, соединенные с кареткой газонепроницаемыми сильфонами или одна камера с газом под давлением, соединенная с кареткой газонепроницаемым сильфоном и упругая механическая конструкция, установленная соосно с сильфоном.

Есть вариант, что направляющие выполнены в виде втулки и/или роликов. Есть вариант, что усилие прижима вставки к поверхности контактного рельса создается газом, находящимся под давлением в камере. Есть вариант, что в качестве газа используется осушенный воздух. Есть вариант, что перемещение каретки осуществляется электромагнитом, установленным в корпусе токоприемника для подсоединения и отсоединения вставки от контактного рельса. Есть вариант, что камера через клапан подключена к баллону с повышенным давлением газа. Есть вариант, что на камере установлен клапан сброса газа. Есть вариант, что каретка сделана из электроизоляционного материала. Есть вариант, что перемещение каретки для отсоединения и подсоединения вставки к контактному рельсу осуществляется сбросом и подачей газа в камеру или камеры, соединенные с кареткой газонепроницаемыми сильфонами. Есть вариант, что корпус токоприемника сделан из электроизоляционного материала. Есть вариант, что поверхность электропроводной вставки, прилегающая к токовыводу, покрыта металлом с высокой проводимостью. Есть вариант, что электропроводная вставка содержит каналы для подвода газа к ее поверхности, контактирующей с рельсом. Есть вариант, что одна из камер заполнена газом, имеющим высокое напряжение пробоя. В отличие от существующих решений, предлагаемый токоприемник поддерживает практически постоянное прижимное усилие электропроводной вставки к контактному рельсу, а благодаря компактности и жесткости, устойчив к воздействию высокоскоростных воздушных потоков, что повышает стабильность передачи энергии при высокой скорости движения рельсового электротранспорта.

Краткое описание чертежей.

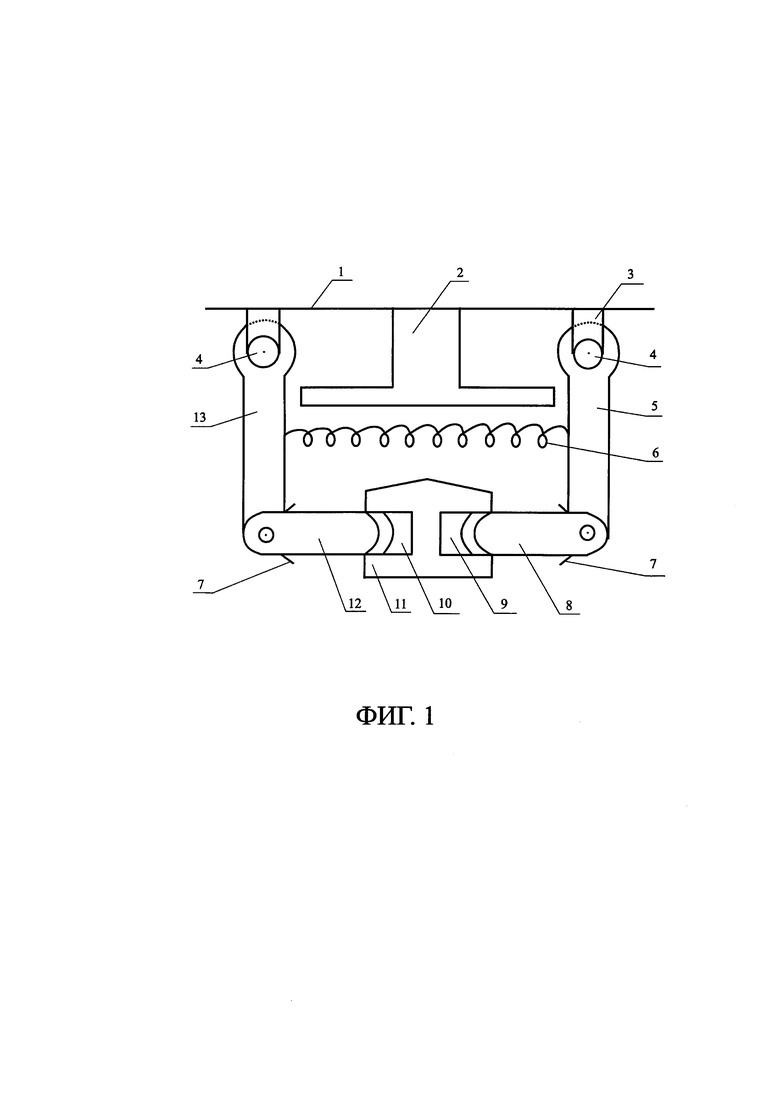

На фиг. 1 показан прототип токоприемника.

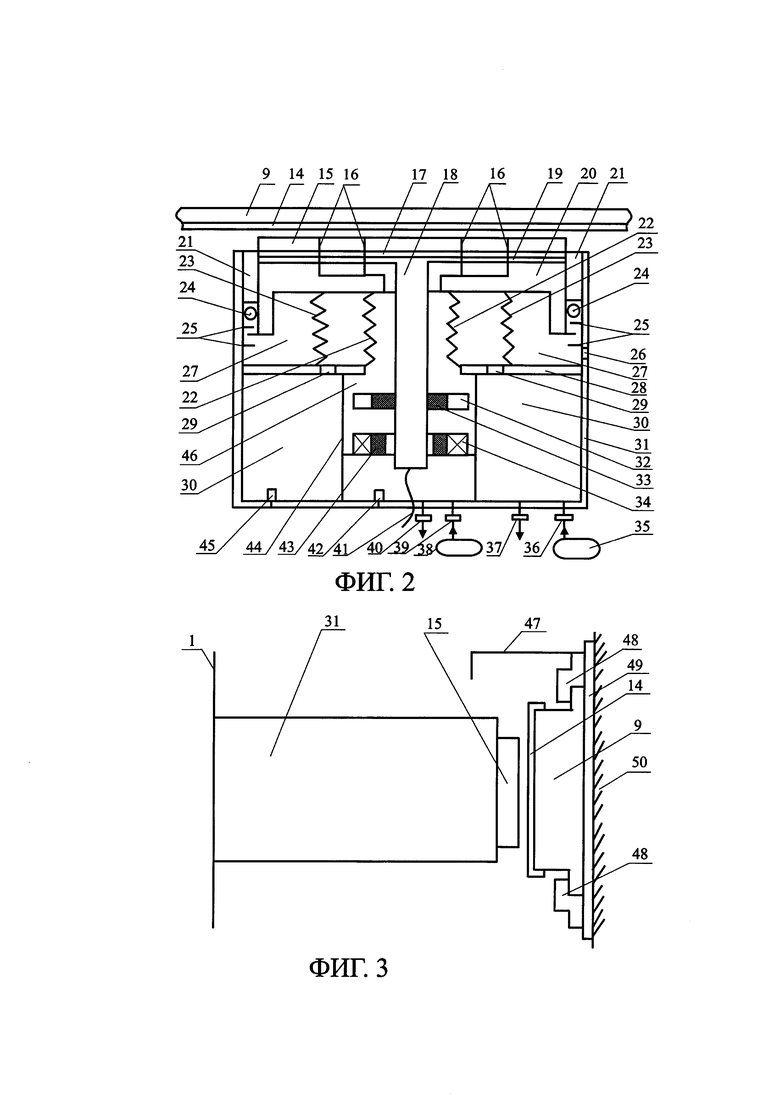

На фиг. 2 показано заявленное устройство токоприемника.

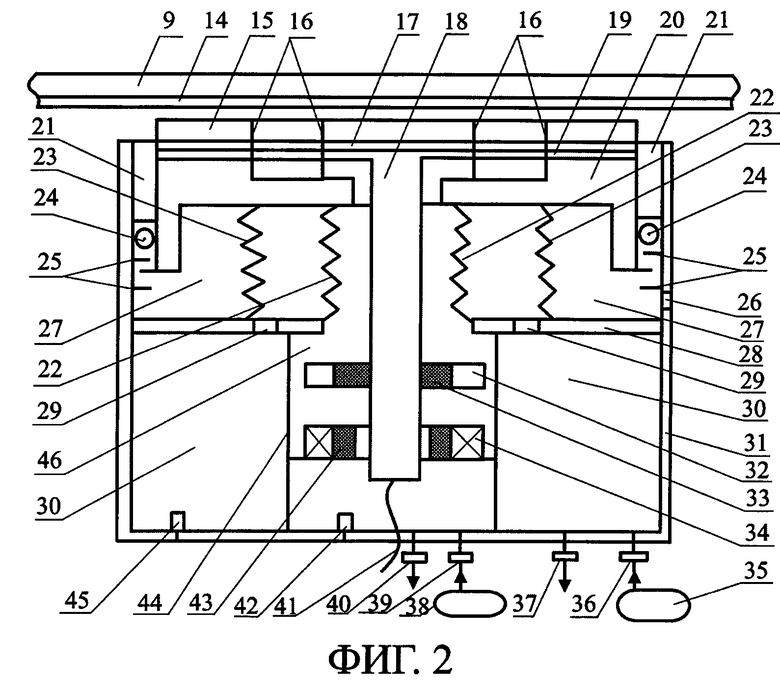

На фиг. 3 показаны токоприемник и биметаллический контактный рельс в направлении движения рельсового транспорта.

Осуществление изобретения.

В качестве наиболее близкого аналога предлагаемого устройства на фиг. 1 показан прототип токоприемника. Токоприемник показан для двухполюсного токоподвода, но схема полностью сохраняется и работает при однополюсном контактном рельсе. Токоприемник представляет шарнирно-пружинную систему, расположенную на транспортной тележке вагона. Через подшипники (4) верхний конец плеча прямого тока (5) и верхний конец плеча обратного тока (13) подвешены к балке (1), закрепленной на осях колес вагонной тележки. Плечо прямого тока и плечо обратного тока шарнирно соединены с токосъемными башмаками прямого (8) и обратного тока (12). Эта конструкции устраняет влияние колебаний поезда в вертикальном и горизонтальном направлении на характеристики токосъема. Плечи изготовлены из электроизоляционного материала. На нижних концах плеч установлены ограничители (7) отклонения башмаков в вертикальном направлении. Ограничение отклонений плеч в горизонтальной плоскости осуществляется конструкцией (2). Все ограничители устанавливаются с учетом механических амплитуд колебаний поезда при движении. Башмаки изготавливаются из износостойких электропроводных материалов. Ток с башмаков по проводам (на чертеже не показаны) поступает в систему электроснабжения поезда. Свободные концы башмаков имеют, как вариант, выпуклую форму и находятся в контакте с вогнутой стороной контактных рельсов прямого (9) и обратного (10) тока. Усилие прижатия башмаков к контактным рельсам определяется пружиной (6), соединяющей плечи прямого и обратного тока. На высоких скоростях (больше 350 км/ч) при срыве воздушных потоков на плечах и башмаках возможно появление сильных вибраций башмаков из-за наличия в конструкции шарнирной связи, что приведет к неравномерному износу их контактных поверхностей и как следствие - к снижению стабильности токосъема.

На фиг. 2 показано заявленное устройство токоприемника, все элементы которого расположены внутри корпуса (31). Корпус, например, изготовлен из электроизоляционного материала. На подвижной каретке (20) размещен токовывод, который состоит из пластины (19) и стержня (18), переходящего в гибкий токопровод (41). Токовывод изготовлен, например, из меди. Съемная электропроводная вставка (15), например из углеграфита, крепится к токовыводу и каретке винтами (на чертеже не показаны). Нижняя поверхность вставки покрыта металлом (17) с высокой проводимостью для прочности контакта с пластиной токовывода. На стержне токовывода через изолятор (33) закреплен постоянный кольцевой магнит (32) или кольцо из ферромагнитного материала. На стенке (44) камеры (46) закреплен кольцевой электромагнит (34), отделенный от стержня токовывода слоем газа и электроизолятором (43). При включении электромагнита каретка перемещается и вставка (15) отсоединяется или присоединяется к контактному рельсу, который представляет собой плоскую биметаллическую шину, изготовленную из алюминия (9), защищенную от износа покрытием из нержавеющей стали (14).

Каретка, как вариант, из электроизоляционного материала перемещается по направляющим, например роликам (24) и втулке (21) с низким коэффициентом трения. Для снижения инерционности каретки она изготавливается из легкого материала. Максимальный диапазон перемещения каретки определяется ограничителями (25). Каретка соединена сильфоном (22) с камерой (46), содержащей под небольшим давлением газ с высоким напряжением пробоя и сильфоном (23) с камерой (30), содержащей газ, например осушенный воздух под давлением, для создания усилия прижима электропроводной вставки к контактному рельсу. Газ из камеры (30) поступает к поверхности каретки через отверстия (29) в перегородке (28). Так как прижимное усилие должно быть не большим и находиться в диапазоне 70÷100 Н [3], то давление газа в камере (30) передается только на часть поверхности каретки - между сильфонами (22) и (23), что делает величину давления удобной для ее контроля и коррекции. Так, при диаметре одного сильфона 50 мм (22) и диаметре другого сильфона 70 мм (23) для создания вышеуказанного усилия давление в камере (30) должно превышать атмосферное давление на 0.035÷0.050 МПа, что легко контролируется и корректируется существующим оборудованием. Для устранения влияния атмосферного давления на силу прижима, камера (27) соединена отверстием (26) с атмосферой. В случае появления зазора между вставкой и контактным рельсом давление в зазоре будет ниже атмосферного из-за скоростного напора, что вызовет дополнительную возвращающую силу за счет поверхности каретки в камере (27), находящейся под атмосферным давлением. Объем камеры (30) подбирается таким образом, чтобы при перемещении каретки в направлении контактного рельса давление в камере и, соответственно, прижимное усилие оставалось в требуемом диапазоне или его отклонение не превышало нескольких процентов. Контроль давления в камере (30) осуществляется датчиком давления (45), который через систему автоматики (на чертеже не показана) связан с клапаном сброса газа (37) и клапаном подачи газа (36) в камеру от баллона (35) с повышенным давлением. Клапаны сброса и подачи газа могут работать и без системы автоматики в случае надежного собственного механического устройства регулирования. Баллон с газом (35) и система управления давлением предназначены для стабилизации давления в случае утечки газа из камеры или нерасчетного повышения его температуры. Сброс газа из камеры (30) через клапан (37) или дополнительный клапан (на чертеже не показан) не в атмосферу, а в емкость с вакуумом (на чертеже не показана), позволяет отсоединять электропроводную вставку от контактного рельса.

Для устранения искрения с последующим переходом к дуге, в случае появления зазора между электропроводной вставкой и контактным рельсом, в зазор подается газ с высоким напряжением пробоя. Таким газом является, например, известный элегаз, который имеет напряжение пробоя в три раза больше чем у воздуха. Для подачи этого газа во вставке и каретке сделаны каналы (16), по которым под небольшим давлением поступает газ из камеры (46) через сильфон (22). Контроль за давлением и управление расходом элегаза осуществляется через систему автоматики (на чертеже не показана) с помощью датчика давления (42), клапана сброса (40) и клапана подачи (39) элегаза из баллона (38). Давление элегаза поддерживается на уровне, не оказывающем заметного влияния на усилие прижима вставки к токоподводящей линии. При размещении в токоприемнике только камеры с газом с высоким напряжением пробоя, усилие прижима создается упругой механической конструкцией, взаимодействующей с кареткой, например, пружиной (на чертеже не показана), установленной соосно с сильфоном (22) вместо сильфона (23). В случае малоинерционной электропроводной вставки, исключающей искрение, камера, ограниченная сильфоном (22) без сильфона (22), без каналов (16) и заполненная газом под давлением, вместе с упругой механической конструкцией, соединенной с кареткой, создадут необходимое усилие прижима вставки к контактному рельсу при колебаниях токоприемника в широком диапазоне частот.

На фиг. 3 показан вариант расположения токоприемника и биметаллического контактного рельса в направлении движения рельсового транспорта. Корпус токоприемника (31) с выступающей электропроводной вставкой (15) закреплен на опоре (1). Опора установлена на осях вагонной тележки. На боковой поверхности (50) транспортного путепровода с помощью прижимных устройств (48) на изолирующей подложке (49) закреплен биметаллический рельс в виде биметаллической шины, состоящей из алюминия (9) и покрытия из нержавеющей стали (14). Ширина шины определяется шириной вставки и максимальной амплитудой колебания транспорта в плоскости параллельной контактной поверхности шины. Плотность прилегания вставки к шине при небольшом отклонении от параллельности их контактирующих поверхностей достигается за счет подвижности каретки в корпусе в направлении перпендикулярном перемещению каретки к биметаллической шине. Эта подвижность создается путем подбора материала для роликов и втулки, их взаимного расположения, а также зазора между ними и поверхностью каретки. Для безопасности и защиты от грязи и воды над шиной установлен козырек (47) из электроизоляционного материала. Компактность токоприемника, т.е. расположение всех его основных элементов в одном небольшом корпусе, позволяет закрыть его обтекателем (на чертеже не показан) для снижения воздействия на него воздушных потоков на большой скорости. Сочетание жесткости и обтекаемости конструкции токоприемника повышает устойчивость передачи электроэнергии от токоподводящей линии на транспорт при больших скоростях движения. На эстакадном путепроводе целесообразно устанавливать две биметаллические шины: для прямого и обратного тока. Это устранит коррозию подземных электропроводящих коммуникаций вблизи путепровода из-за наведенных токов. Шины могут располагаться на боковых сторонах путепровода и между путевыми рельсами. Для передачи большой мощности на транспорт ставится несколько токоприемников.

Ссылки:

1. Патент AT 516478, заявлен 05.11.2014, опубликован 15.05.2016, заявители J. Brandstetter, J. Muller, P. Schloffer. Current collector of a rail vehicle.

2. Патент RU 2747344, заявлен 14.10.2020, опубликован 04.05.2021, заявители Рыков А.А., Рыков С.А., Сопов В.И. Токоприемник нижнего токосъема.

3. Патент CN 106379176, заявлен 09.10.2016, опубликован 20.11.2018, заявитель Ли Цюньчжань. A kind of train current collecting equipment.

Изобретение относится к токосъему с контактного рельса. Устройство токоприемника высокоскоростного рельсового транспорта для стабильной передачи энергии состоит из подвижной каретки и направляющих для перемещения ее внутри корпуса токоприемника, размещенных внутри корпуса токоприемника двух камер с газом под давлением, соединенных с кареткой газонепроницаемыми сильфонами. При этом заявлен альтернативный вариант токоприемника с размещенными внутри корпуса одной камерой с газом под давлением, соединенной с кареткой газонепроницаемым сильфоном, и упругой механической конструкцией, установленной соосно с сильфоном. При этом каретка снабжена электропроводной вставкой с токовыводом для передачи энергии от контактного рельса к транспорту. Технический результат заключается в повышении стабильности передачи энергии при больших скоростях транспорта. 12 з.п. ф-лы, 3 ил.

1. Устройство токоприемника высокоскоростного рельсового транспорта для стабильной передачи энергии, состоящее из подвижной каретки и направляющих для перемещения ее внутри корпуса токоприемника, каретка снабжена электропроводной вставкой с токовыводом для передачи энергии от контактного рельса к транспорту, внутри корпуса токоприемника размещены две камеры с газом под давлением, соединенные с кареткой газонепроницаемыми сильфонами, или одна камера с газом под давлением, соединенная с кареткой газонепроницаемым сильфоном, и упругая механическая конструкция, установленная соосно с сильфоном.

2. Устройство по п. 1, отличающееся тем, что направляющие выполнены в виде втулки и/или роликов.

3. Устройство по п. 1, отличающееся тем, что усилие прижима вставки к поверхности контактного рельса создается газом, находящимся под давлением в камере.

4. Устройство по п. 3, отличающееся тем, что в качестве газа используется осушенный воздух.

5. Устройство по п. 1, отличающееся тем, что перемещение каретки осуществляется электромагнитом, установленным в корпусе токоприемника для подсоединения и отсоединения вставки от контактного рельса.

6. Устройство по п. 1, отличающееся тем, что камера через клапан подключена к баллону с повышенным давлением газа.

7. Устройство по п. 1, отличающееся тем, что на камере установлен клапан сброса газа.

8. Устройство по п. 1, отличающееся тем, что перемещение каретки для отсоединения и присоединения вставки к контактному рельсу осуществляется сбросом и подачей газа в камеру или камеры, соединенные с кареткой газонепроницаемыми сильфонами.

9. Устройство по п. 1, отличающееся тем, что поверхность электропроводной вставки, прилегающая к токовыводу, покрыта металлом с высокой проводимостью.

10. Устройство по п. 1, отличающееся тем, что электропроводная вставка содержит каналы для подвода газа к ее поверхности, контактирующей с рельсом.

11. Устройство по пп. 1 и 10, отличающееся тем, что одна из камер заполнена газом, имеющим высокое напряжение пробоя.

12. Устройство по п. 1, отличающееся тем, что каретка сделана из электроизоляционного материала.

13. Устройство по п. 1, отличающееся тем, что корпус токоприемника сделан из электроизоляционного материала.

| Токосъемное устройство трансбордера | 1980 |

|

SU893618A1 |

| Токоприемное устройство | 1990 |

|

SU1801808A1 |

| JP S63117202 U, 28.07.1988 | |||

| CN 208035969 U, 02.11.2018. | |||

Авторы

Даты

2023-01-17—Публикация

2022-03-22—Подача