Изобретение относится к контролю технического состояния высоковольтного оборудования энергетического назначения, а именно к комплектным распределительным устройствам (КРУ) собственных нужд атомных электростанций и может быть использовано для оценки надежности функционирования сложных элементов электротехнических установок в эксплуатации, а также другого мощного энергетического или электрического оборудования.

Особенностью электрических распределительных устройств является наличие значительного количества сильноточных контактов и контактных соединений, численность которых, превышает несколько десятков на одно устройство, и которые в результате физического старения изменяют во времени свое электросопротивление и температуру. Согласно нормативной документации, при достижении предельно допустимой температуры контактов выключателей или контактных соединений порядка 100°С на сборных шинах, трансформаторах тока, кабельных выводах, КРУ выводится из эксплуатации и дефектные элементы заменяются. Для контактов и контактных соединений при рабочих токах нагрузки, оценка их состояния проводится по избыточной температуре при прямых оптических измерениях.

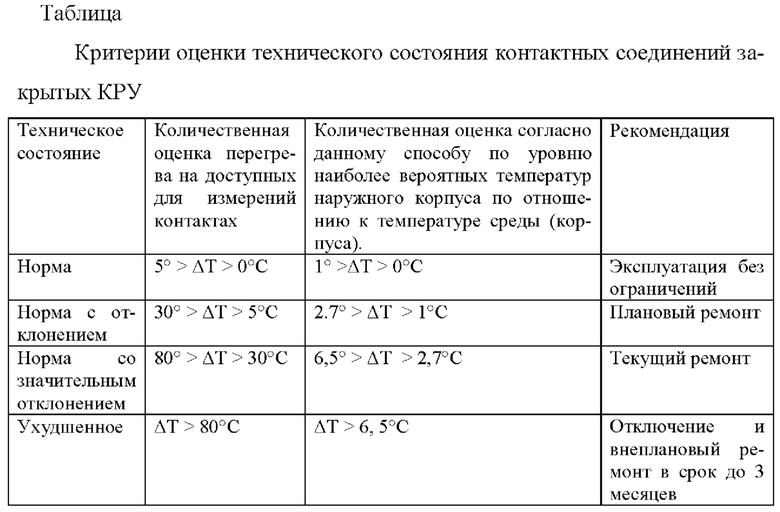

Так, согласно СТО 34.01-23.1-001-2017 «Объем и нормы испытаний электрооборудования» приведены требования к уровню избыточных температур дефектного контакта над бездефектным, в аналогичных токовых условиях. При избыточной температуре более 30°С при токе 50% от рабочего, контактное соединение классифицируется как аварийный дефект и требует немедленного устранения. Для практических применений более удобны критерии нормативных документов Концерна «Росэнергоатом», приведенные в таблице.

В процессе эксплуатации доступ к контактам и контактным соединениям КРУ запрещен, что не позволяет определить уровень превышения температуры дефектного контакта над исправными.

Известен способ применения теплового метода контроля электрического оборудования с помощью пирометрических и тепловизионных приборов. Вавилов В. «Инфракрасная термография и тепловой контроль». М.: Спектр, 2013. - 562 с. [1], известны также способы термографического контроля, диагностики и мониторинга технического состояния трансформаторов и другого энергетического оборудования под рабочим напряжением (Поляков В. «Основы инфракрасной техники» ЭнергоАтомИздат. 2002 г. [2]), а также Гобрей Р., Чернов В., Удод Э. «Диагностирование электрооборудования 0,4-750 кВ средствами инфракрасной техники» К. "КВЩ", 2007, 374 с. [3], которые позволяют дистанционно регистрировать поля температур объектов и путем сопоставления с известными полями температур заранее исправных объектов обнаруживать дефекты в контрольном объекте. Они нашли широкое применение в практике технической диагностики открытых для доступа высоковольтных устройств из-за дистанционности и безопасности процесса измерений.

Основным недостатком описанных методов является их неприменимость для определения температур элементов высоковольтного электрического оборудования размещенных в закрытых корпусах, к которым запрещен доступ в процессе эксплуатации по соображениям безопасности для обслуживающего персонала.

Измерение температур нагрева элементов электрооборудования в отсутствии на них напряжения может также производиться с помощью контактных датчиков - термопар, термосопротивлений или с применением волоконно-оптических датчиков (Линвег Ф. «Измерение температур в технике», Справочник М.: «Металлургия» 1980, 573 с. [4]). Термопары и термосопротивления имеют гальваническую связь с объектом контроля, поэтому для контроля элементов электрических цепей с высоким напряжением не применяются. Волоконно-оптические средства температурного контроля, могут функционировать в цепях объектов с высоким напряжением, но, как и термопары не применимы для локального определения температур в условиях значительных градиентов температур из-за низкого пространственного разрешения, реализуемых в сильноточных контактах или контактных соединениях электрических устройств, которые повреждаются в процессе эксплуатации.

Способы контроля температур методами и средствами инфракрасной техники нашли широкое применение в практике технической диагностики открытых для доступа элементов высоковольтных устройств из-за дистанционности и безопасности процесса измерений. Одним из существенных недостатков тепловизионных ИК - методов и устройств является невозможность их применения в закрытых установках, запрещающих осмотр их элементов с высоким уровнем токов и напряжений в рабочем состоянии по соображениям техники безопасности.

К такому оборудованию относятся комплектные распределительные устройства (КРУ) систем электропитания безопасности АЭС с рабочим напряжением 6-10 кВ. Оборудование и элементы этих устройств заключены в шкафы, закрываемые при их работе с целью обеспечения электробезопасности персонала. Перечисленные факторы не позволяют использовать современные методы тепловой диагностики с помощью тепловизоров непосредственно в процессе эксплуатации оборудования КРУ, являющимися подсистемами важными для безопасности функционирования АЭС.

Известно техническое решение «Способ диагностики технического состояния энергетического оборудования», патент РФ №2484486, G01R 31/00, опубл: 10.06.2013, которое относится к измерительной технике и может быть использовано для оценки технического состояния работающего длительное время силового высоковольтного энергетического оборудования. Технический результат: обеспечение точности и надежности диагностики. Сущность: устанавливают реперные точки контроля теплового режима энергетического оборудования, моделируют зависимость теплового режима энергетического оборудования в реперных точках от измеряемых диагностических параметров и атмосферных условий, адаптируют модель теплового режима энергетического оборудования в реперных точках при несовпадении в реперных точках параметров теплового режима энергетического оборудования и параметров модели теплового режима энергетического оборудования в реперных точках. Используя модель теплового режима энергетического оборудования в реперных точках, прогнозируют параметры его теплового режима в реперных точках при изменении диагностических параметров. В случае отклонения прогнозируемых параметров теплового режима в реперных точках за нормируемые пределы формируют технические мероприятия по стабилизации теплового режима энергетического оборудования и оценивают техническое состояние энергетического оборудования.

Недостатком данного способа является необходимость разработки тепловой модели энергетического оборудования, что представляет собой самостоятельную сложную задачу особенно при наличии разнесенных в пространстве источников тепловыделения и оправдано лишь для уникальных единичных объектов к которым могут быть отнесены силовые блочные трансформаторы.

Известно техническое решение «Способ обследования поверхности объекта инфракрасным прибором», патент РФ №2659457, G01K 15/005, опубл. 02.07.2018. Изобретение относится к методам измерений, в частности, к методам инфракрасной (ИК) термографии и радиометрическим способам измерения температур. Наиболее эффективно оно может быть использовано при визуализации и определении температурных полей на поверхности объектов с помощью тепловизионной техники и при пирометрических измерениях температуры. Область применения изобретения относится к различным отраслям промышленности и производства, к строительным технологиям для диагностики ограждающих конструкций, к энергетике в качестве средства обследования и теплового мониторинга объектов и др.

Способ осуществляют следующим образом. Перед началом обследования объекта проводят настройку ИК-прибора, заключающуюся во вводе в него параметров - величин температуры отраженного излучения и коэффициента излучения поверхности. Перед вводом параметров проводят их измерение тем же самым ИК-прибором. Для этого первоначально проводят измерение температуры отраженного излучения, для чего используют маркер с известным коэффициентом излучения и с относительной шероховатостью поверхности в рабочем спектральном диапазоне ИК-прибора RSh=δ/λ, аналогичной относительной шероховатости поверхности обследуемого объекта (δ - шероховатость поверхности (мкм), λ - средняя длина волны спектрального диапазона (мкм)). Относительные шероховатости считаются аналогичными, если они обе превышают единицу, меньше единицы или порядка единицы. В ИК-прибор вводят величину коэффициента излучения маркера, измеряют температуру маркера, например, контактным методом и проводят наблюдения маркера ИК-прибором, последовательно изменяя вводимую в него температуру отраженного излучения. При достижении наблюдаемой температуры маркера, близкой к его измеренной температуре, температуру отраженного излучения прекращают изменять и фиксируют в приборе. После этого приступают к измерению с помощью ИК-прибора коэффициента излучения на выбранном основном и, если необходимо, дополнительных реперных участках обследуемой поверхности. Для измерения коэффициента излучения на поверхности объекта могут создать выделенную зону с известным коэффициентом излучения, например, с помощью наклейки соответствующего маркера, вводят в прибор коэффициент излучения маркера, наблюдают температуру на маркере, а затем, изменяя вводимый в прибор коэффициент излучения, наблюдают температуру вблизи маркера, добиваясь ее совпадения с температурой маркера.

Инфракрасный радиометрический метод, как метод измерения температуры и тепловизионного обследования объектов, обладает значительными преимуществами перед другими методами, поскольку он является бесконтактным и удобным во многих практических приложениях.

Известный способ определения температурного поля эффективен для крупногабаритных объектов с различным пространственным распределением коэффициентов излучения и отражения, доступных для прямого наблюдения элементом и не применим для объектов расположенных в замкнутом объеме элементов комплектных распределительных устройств с высоким напряжением и током, опасным для обслуживающего КРУ персонала.

Общим недостатком описанных выше способов диагностики и реализующих их устройств является практическая неприменимость в реальных конструкциях КРУ с плотным размещением и выверенным расстояниям элементов друг от друга, из-за высоких напряжений на его элементах и отсутствие возможности оптического доступа к элементам устройств в рабочем состоянии.

Наиболее близким техническим решением по решаемой задаче к заявляемому техническому решению, является способ, описанный в патенте на полезную модель под названием: - «Устройство для непрерывного контроля теплового состояния электрического оборудования», патент №196894, МПК G01J 5/00, опубл. 21.10.2019, применение, которого направленно на решение задачи непрерывного контроля теплового состояния электрического оборудования и аппаратов КРУ в процессе их эксплуатации и своевременном выявлении возникающих в нем электрических и тепловых дефектов.

В этом техническом решении предложено размещать устройство для контроля электрического оборудования внутрь его корпуса. Перед установкой устройства для контроля в замкнутый шкаф (корпус) с электрическим оборудованием, отключают электропитание и крепят устройство на внутреннюю поверхность стенки корпуса, в котором расположено наблюдаемое электрооборудование. Затем корпус закрывают и включают блокировку. Наблюдаемые отдельные элементы (узлы, детали) анализируемого электрического оборудования расположены перед модулем ИК-камеры на расстоянии ширины корпуса. Далее включают устройство для контроля по алгоритму заложенному в ЭВМ, к которой устройство для контроля подсоединено с помощью проводной связи (или WI-FI).

В процессе непрерывной эксплуатации элементы (узлы) электрического оборудования могут нагреваться, и при аварийном состоянии температура их поверхности может достигать критических значений (Ткр).

ИК-излучение от поверхности элементов (узлов) электрического оборудования непрерывно попадает на модуль ИК-камеры. Одновременно происходит наблюдение за оборудованием с помощью модуля видеокамеры. На ЭВМ оператора регистрируется теплограмма с наложенным видимым изображением наблюдаемой поверхности электрического оборудования. При повышении температуры отдельных элементов оборудования на теплограмме отображается область повышенной температуры поверхности наблюдаемого узла электрического оборудования.

С помощью настройки параметров микроконтроллера оператор (диспетчер) выставляет уставки на превышение температуры не более Ткр отдельных узлов оборудования, так что при превышении температуры выше критического значения Ткр уставки, на мониторе ЭВМ появляются визуальные, звуковые сигналы, свидетельствующие о нарушении работоспособности элементов оборудования, попадающего в поле зрения модуля ИК-камеры. В связи с этим оператор проводит анализ причины с учетом внешних факторов, что позволяет обслуживающему персоналу произвести немедленную ревизию узлов, попадающих в поле зрения модуля ИК-камеры и модуля видеокамеры устройства для контроля.

Общими признаками заявляемого технического решения и прототипа являются:

- блокировка и ввод электроустановки с комплектным распределительным устройством в эксплуатацию;

- регистрация температурного поля выделенного фрагмента устройства с помощью ИК - камеры;

- получение и анализ температурных данных, по которым судят о наличии дефектов устройства в эксплуатации.

Как и все описанные выше методы, данный способ требует прямого оптического визирования расположения мест потенциального развития дефектов из-за их произвольного размещения внутри корпуса КРУ и наличия перегородок и опасным для персонала напряжением. Действующие правила эксплуатации электроустановок запрещают размещение оборудования и проведение работ в корпусах электрических установок в связи с повышенной опасностью для обслуживающего персонала. Другим недостатком этого технического решения является экономическая нецелесообразность его применения из-за дороговизны систем ИК - контроля, стоимость которых во много, раз превышают стоимость устройства контроля. В таком способе контроля ИК-система привязана к одному шкафу КРУ, число которых на действующей АЭС достигает несколько десятков единиц, что объясняет отсутствие применения таких систем на практике.

В основу изобретения положена техническая задача обнаружения появления дефектов в процессе эксплуатации КРУ, между двумя разнесенными во времени процедурами контроля и принятие решения возможности дальнейшей безаварийной эксплуатации КРУ или его вывода из эксплуатации. При этом определение особенностей дефекта и места его расположения, как правило, составляет последующую задачу, решение которой осуществляется на отключенном и выведенном из работы оборудовании КРУ.

Технический результат заключается в обеспечении возможности обнаружения образовавшихся дефектов элементов КРУ в процессе его эксплуатации без физического доступа к его элементам под высоким напряжением, высокой точности определения дефектов, обусловленных допустимым уровнем нагрева элементов, а также безопасности процесса контроля и повышения надежности работы КРУ.

Указанный технический результат обеспечивается тем, что в способе контроля технического состояния элементов распределительных устройств электроустановки в эксплуатации, после блокировки и ввода устройства в эксплуатацию, производят регистрацию температурного поля выделенного фрагмента наружной поверхности корпуса устройства КРУ с помощью метода ИК - термографии, анализируют полученные температурные данные, по которым судят о наличии дефектов устройства в эксплуатации, согласно изобретению, перед блокировкой и вводом устройства в эксплуатацию, внутрь его корпуса устанавливают калибровочный источник тепловыделения с температурой равной критической рабочей температуре вероятного дефекта устройства, выбирают фрагмент наружной поверхности корпуса близкий к расположению вероятных мест появления дефектов, на котором после достижения тепловой стабилизации корпуса осуществляют измерения температурного поля, удаляют калибровочный источник тепловыделения, вводят устройство в эксплуатацию, а при достижении его стационарного теплового состояния, регистрируют температурное поле ранее выделенного фрагмента наружной поверхности корпуса, при этом при каждом измерении температурного поля поверхности фрагмента корпуса, контролируют температуру окружающей среды, которая учитывается в процессе обработки и анализе температурных полей фрагмента корпуса при действии калибровочного источника и без него - в процессе эксплуатации, а о появлении дефекта судят по величине разницы наиболее вероятных значений измеренных температур наружной поверхности корпуса устройства в эксплуатации и при воздействии калибровочного источника тепловыделения.

Для повышения чувствительности и точности контроля, определение наиболее вероятных значений измеренных температур фрагмента наружной поверхности корпуса устройства, проводят путем преобразования температурного поля фрагмента поверхности в функцию - гистограмму, связывающую относительную площадь поверхности фрагмента корпуса занятую данной температурой по максимуму которой находят наиболее вероятное значение температуры.

Таким образом, реализация способа контроля технического состояния КРУ и его элементов достигается тем, что методом ИК-термографии производят определение наиболее вероятного значения температуры фрагмента наружной поверхности корпуса КРУ при его температурной калибровке и в эксплуатации, а о появлении дефекта судят по величине разницы наиболее вероятных значений измеренных температур фрагмента наружной поверхности корпуса устройства в эксплуатации и при воздействии калибровочного источника тепловыделения, что позволяет обеспечить надежное обнаружение образовавшихся дефектов элементов КРУ в результате эксплуатации без физического доступа к его элементам под высоким напряжением, что обеспечивает высокую степень безопасных условий работы установки, так и обслуживающего персонала.

В настоящем техническом решении задача обнаружения дефектов, решается тем, что перед вводом устройства в эксплуатацию, внутрь его корпуса устанавливают калибровочный источник тепловыделения с температурой равной максимально допустимой температуре контактного соединения КРУ. А после стабилизации теплового режима КРУ, производят определение температурного поля поверхности фрагмента корпуса и температуры окружающей устройство среды. После удаления калибровочного источника из корпуса устройства и ввода его в эксплуатацию при стабилизации теплового режима регистрируется температурное распределение по поверхности фрагмента корпуса устройства и значение температуры окружающей среды. По наиболее вероятным значениям температур поверхности фрагмента контролируемого устройства в режиме калибровки Тк и в эксплуатации Тэ, судят о появлении дефекта и степени его развития. При достижении наиболее вероятных значений температур фрагмента наружной поверхности корпуса при воздействии калибровочного источника и в эксплуатации, оборудование выводят из работы.

Для сопоставительного анализа в последующих контрольных операциях после ввода устройства в эксплуатацию, принимают значение наиболее вероятного значения температур поверхности фрагмента корпуса устройства при воздействии калибровочного источника за температурный параметр сравнения. Для повышения чувствительности (точности) обнаружения дефектов, при обработке результатов измерений производят статистический анализ распределения температур по выбранному фрагменту поверхности корпуса с определением наиболее вероятного значения его температуры.

Определение наиболее вероятных значений измеренных температур наружной поверхности фрагмента корпуса проводят путем преобразования температурного поля поверхности фрагмента корпуса в функцию, связывающую температуру с площадью поверхности фрагмента корпуса с данной температурой.

Наличие в заявляемом техническом решении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию изобретения «новизна».

В процессе дополнительного поиска не было выявлено технических решений, содержащих совокупность признаков, сходную с совокупностью отличительных признаков формулы заявленного способа, что позволяет сделать вывод о соответствии его критерию изобретения «изобретательский уровень».

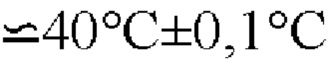

На фиг. 1 показано в изометрии и сбоку КРУ с открытой боковой панелью и с расположением элементов, наиболее напряженных в эксплуатации (контакты выключателя, выдвижной выключатель, контактные соединения трансформатора тока, контактные соединения выводов силового кабеля).

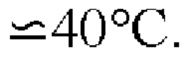

На фиг. 2 показан общий вид установки КРУ на испытательном стенде с расположенным внутри корпуса тепловым калибровочным источником, в качестве которого использовалась модель абсолютно черного тела (АЧТ) и устройством управления температурой источника.

На фиг. 3 представлены термограммы панели наружной поверхности закрытого корпуса КРУ при включенном калибровочном источнике тепловыделения с температурами 84°С (а) и 100°С (б) соответственно при температуре окружающей среды 17,5°С.

На Фиг. 4. приведены результаты определения наиболее вероятных значений температур наружной поверхности КРУ по результатам обработки термограмм фрагментов наружной поверхности при двух температурах калибровочного источника: - кривая 1 при 80°С, - кривая 2 при 100°С.

Положение экстремумов на температурной оси соответствует наиболее вероятным значениям температуры фрагментов наружной поверхности КРУ.

На фиг. 5 приведена иллюстрация и принцип определения наиболее вероятного значения температуры поверхности по термограмме модели АЧТ со случайным характером распределения излучательной поверхности области контроля модели и гистограмма распределения температур по поверхности модели АЧТ.

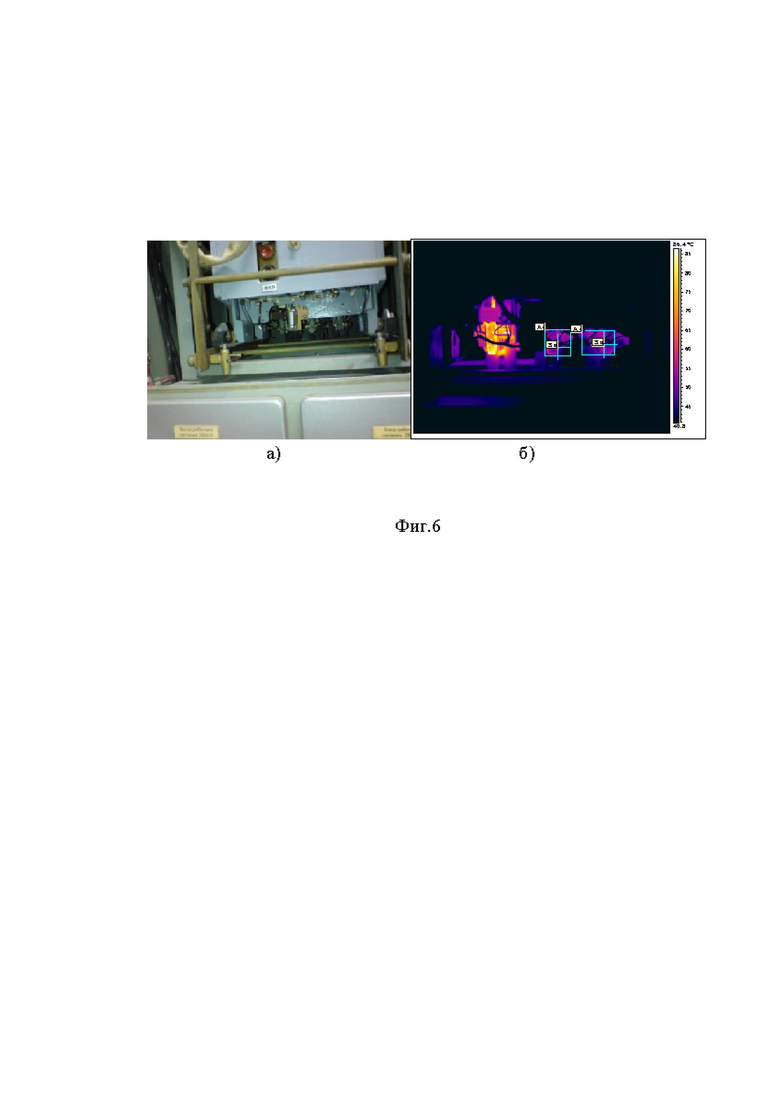

На фиг. 6 (а, б) представлен общий вид области размещения контактов выключателя КРУ в эксплуатации с открытой панелью (фиг. 6а) и термограмма контактов (слева направо фазы А, Б и С) со снятым фрагментом панели корпуса КРУ (фиг. 6б) при протекании рабочего тока через контакты выключателя (развивающийся дефект контакта выключателя фазы А).

Особенность настоящего изобретения от известных состоит в том, что контроль температуры скрытых от прямого доступа элементов внешним корпусом устройства контроля осуществляется косвенными измерениями температурного поля наружного корпуса. Нагрев корпуса КРУ обусловлен радиационным воздействием внутреннего источника тепла, вызванных возникновением дефектов в сильноточных цепях, - контактах или контактных соединениях выключателей, разъединителей или выводов силового кабеля (фиг. 1) при протекании по ним высокого уровня тока при их эксплуатации.

Из-за наличия термического сопротивления между дефектом и наружным корпусом устройства уровень поверхностной температуры корпуса более чем на порядок ниже температуры дефектного элемента, что требует учета окружающей температуры, а также учета оптических характеристик наружной поверхности металлического корпуса КРУ покрытой краской с высокой излучательной способностью. В процессе эксплуатации устройства, поверхность его корпуса и окрасочного состава из-за загрязнений и механических царапин изменяет свои оптические характеристики, которые вызывают повышенные погрешности измерения температур. Для устранения этих негативных факторов на результаты измерений температур поверхности в данном изобретении использован статистический метод обработки температурной информации, получаемой с ИК-системы контроля.

В способе теплового контроля, включающем регистрацию пространственной термограммы объекта или его фрагмента осуществляют регистрацию температурного поля эталонного объекта Тэт(х,у) и объекта контроля (КРУ) Тo(х,у). Преобразуют изображение системы измерений Т(х,у) в матрицу температур T(i,j) для объекта или его фрагмента по целочисленным координатам i=1…I, j=1…J по полю изображения. Проводят выбор минимального Тмин и максимального Тмакс значения из цифровой матрицы изображения T(i,j). Определяют количество интервалов разбиения k по температурному диапазону из соотношения k=ΔT/δТ, где ΔТ=Tmax - Tmin, а δТ - максимальное температурное разрешение ИК-системы измерений.

Выделяют зону анализа цифровой матрицы поля изображения (ΔХ х ΔY). Определяют полное число элементов температурной матрицы T(i,j) из зоны анализа (ΔХ х ΔY), при максимальном пространственном разрешении системы δ(ху), N=(ΔХ х ΔY)/δ(х,у). Определяют число элементов изображения N из зоны пространственного анализа (ΔХ х ΔY) с температурами Т(k) области разбиения температурного диапазона, строят функцию зависимости числа элементов изображения N(k) от температуры Т(k). При различии температуры окружающей среды объекта или эталона на время измерений проводят сдвиг функции N(k) по температурной шкале на величину ΔT=То - Тэт.

Большинство ИК-систем измерений имеет функции обработки температурного поля объекта или его фрагмента, которые позволяют в реальном времени получать значение минимальной, максимальной и средней температуры по выделенной области. В ИК-системы NEC, Р-300 (фирмы Япония), встроена функция построения гистограммы - распределения удельной площади изображения от температуры N(k)=f(T(k). Данная функция, которая и используется в описании реализации способа при определении наиболее вероятного значения температуры поверхности объекта или его фрагмента.

В способе контроля технического состояния элементов распределительных устройств (фиг. 1) в эксплуатации, перед вводом устройства в эксплуатацию (фиг. 2) внутрь его корпуса 1 устанавливают калибровочный источник тепловыделения 2 с температурой равной критической рабочей температуре вероятного дефекта устройства, например, максимально допустимой температуре контактного соединения выключателя. Выбирают фрагмент наружной поверхности корпуса, а после стабилизации теплового режима производят определение температурного поля фрагмента наружной поверхности корпуса и температуры окружающей устройство среды (термограммы фиг. 3 а, б).

После удаления калибровочного источника тепловыделения, вводят КРУ в эксплуатацию, а при достижении его стационарного теплового состояния, регистрируют температурное поле ранее выделенного фрагмента наружной поверхности корпуса, при этом при каждом измерении температурного поля, определяют температуру окружающей среды, которая учитывается при обработке и анализе температурных полей фрагмента корпуса при воздействии калибровочного источника и без него - в процессе эксплуатации.

Для повышения чувствительности обнаружения дефектов и точности результатов контроля при обработке результатов измерений температурных полей производят статистический анализ распределения температурного поля по выбранному фрагменту поверхности корпуса с определением наиболее вероятного значения его температуры.

Расчет наиболее вероятного значения температуры фрагмента наружной поверхности корпуса проводят путем преобразования температурного поля поверхности в функцию, связывающую температуру с относительной площадью фрагмента поверхности корпуса, а именно проводят операцию преобразования полученных термограмм в функцию, связывающих температуру и относительную площадь поверхности корпуса установки, имеющую данную температуру. Для сопоставительного анализа в последующих контрольных операциях при вводе устройства в эксплуатацию принимают температурное поле поверхности фрагмента его корпуса при воздействии калибровочного источника (фиг. 4, кривая 2) за температурный параметр сравнения. О развитии дефекта судят по разнице наиболее вероятных значений температур Δt фрагмента наружной поверхности корпуса устройства при воздействии калибровочного источника тепловыделения и в эксплуатации 1 (фиг. 4).

Из соображений большей наглядности процедура обработки термограммы поверхности и определения наиболее вероятного значения температуры температурного поля, методом построения функции - гистограммы распределения температур из термограммы объекта контроля показана на фиг. 3. На иллюстрации представлен процесс обработки низко контрастного изображения температурного поля калибровочного образца со случайным изменением излучательной способности по поверхности и температурой  (центральная зона модели АЧТ)), а также результат преобразования термограммы поверхности модели в ее вероятностный образ - гистограмму.

(центральная зона модели АЧТ)), а также результат преобразования термограммы поверхности модели в ее вероятностный образ - гистограмму.

Как следует из фиг 5, результатом преобразования цифровой термограммы в ее образ, является одномерная функция распределения числа элементов анализируемой поверхности модели от температуры, с экстремумом в интервале температур 39,2°С до 40,2°С, и показывает максимальное число элементов площади поверхности, приходящихся на область температур 39,7° - 39,8°С, (наиболее вероятное значение) что близко к температуре поверхности модели АЧТ при  Результатом преобразования цифровой термограммы, является функция Гаусса, с нормальным законом распределения по элементам поверхности образца от температуры. За температуру поверхности образца принималось значение температур в области расположения максимума, которое соответствует наиболее вероятной температуре ее поверхности.

Результатом преобразования цифровой термограммы, является функция Гаусса, с нормальным законом распределения по элементам поверхности образца от температуры. За температуру поверхности образца принималось значение температур в области расположения максимума, которое соответствует наиболее вероятной температуре ее поверхности.

Предложенный способ обработки температурного поля, методом построения функции («образа») термограммы объекта, обеспечивает точность измерений не хуже разрешающей способности используемой инфракрасной измерительной системы и исключает воздействие на результат измерения температуры флуктуаций излучательной поверхности. Подобная процедура регистрации и обработки, проводится при определении температуры наружной поверхности устройства в режиме калибровки и в эксплуатации, что позволяет надежно зарегистрировать появление зарождающегося дефекта внутри КРУ, и его своевременного отключения для проведения ремонта.

Описанная процедура обработки термограмм фрагментов наружной поверхности корпуса осуществлялась для термограмм приведенных на фиг. 3а и 3б, при воздействии калибровочного источника тепловыделения с температурой 100°С (кривая 2, фиг 4), моделирующем электрический дефект контактного соединения и при температуре источника 80°С моделирующий менее развитый дефект контактного соединения. По положению экстремумов функций определяют наиболее вероятных значений температуры t°C фрагмента поверхности корпуса как при калибровке, так в эксплуатации. По кривой 1, относительно кривой 2, полученной в процессе калибровки, судят о наличии электрического дефекта и степени его развития определяемым значением Δt. При значении Δt=0 дефект достигает своего критического уровня развития, и электрическая установка с КРУ выводится из эксплуатации для проведения ремонта (фиг. 4).

Реализация способа контроля технического состояния комплектного распределительного устройства без прямого доступа внутрь его корпуса в процессе эксплуатации, достигается тем, что методом ИК-термографии производят определение наиболее вероятного значения температуры фрагмента наружной поверхности корпуса устройства при его температурной калибровке и в эксплуатации.

При практической реализации способа до ввода КРУ в эксплуатацию рекомендуется придерживаться следующей последовательности действий:

- на зоны контактов и контактных соединений - мест потенциального развития дефектов наносят термочувствительный состав, изменяющий цвет при достижении температуры равной максимально допустимой температуре развитого дефекта;

- устанавливают внутрь корпуса калибровочный источник тепловыделения с уровнем температуры равным предельно допустимой температуре элементов распределительного устройства (контактов и контактных соединений);

- после достижения тепловой стабилизации корпуса фиксируют уровень окружающей температуры и температурные поля фрагмента поверхности корпуса устройства при воздействии калибровочного по температуре теплового источника;

- удаляют из корпуса калибровочный источник. Приводят устройство в нормальный режим эксплуатации:

- после стабилизации теплового режима определяют поле температур наружной поверхности его корпуса;

- проводят преобразование полученных температурных полей (термограмм) в функции, по которым определяют наиболее вероятный уровень температуры при воздействии калибровочного источника и наиболее вероятное значение температуры фрагмента наружной поверхности корпуса в процессе ее эксплуатации.

- о наличии развитого дефекта, судят по достижению наиболее вероятного значения температуры фрагмента наружной поверхности корпуса в эксплуатации, с наиболее вероятным значением температуры поверхности при воздействии калибровочного температурного источника;

- после отключения и вскрытия устройства устанавливают расположение дефекта по изменению цветовой окраски покрытия нанесенного на контактные соединения устройства до ввода его в эксплуатацию.

Практическая реализация способа осуществлялась на экспериментальном испытательном стенде с КРУ имеющем доступ к его внутренним элементам (фиг. 2), где приведена схема расположения в корпусе КРУ 1 калибровочного источника тепловыделения (нагревателя) 2 и устройства регулировки и поддержания заданного уровня температуры 3.

Моделирование температурного режима контакта выключателя в замкнутом объеме корпуса 1 КРУ 6 кВ проводилось нагревателем 2 в качестве, которого использовалась модель абсолютно черного тела (АЧТ) фирмы АГЕМА с устройством регулировки и поддержания стабильного температурного уровня 3. Модель размещалась внутри корпуса 1 КРУ на расстоянии 10 см от выхода излучения от модели в сторону корпуса 1 аналогично расположению ламелей контактов выключателя на тыльной стороне КРУ (фиг. 2).

На фиг. 3а приведена термограмма фрагмента наружной поверхности КРУ при воздействии калибровочного источника тепловыделения с температурой 100°С, моделирующего предельную температуру дефектного контакта, а термограмма поверхности корпуса КРУ с температурой калибровочного источника равной 80°С, моделирующего умеренно развитый дефект приведена на фиг. 3б.

Как видно, температурное поле панели наружной поверхности корпуса имеет некоторые оптические неоднородности фиг. 3а (при высокой однородности поля поверхности калибровочного источника тепловыделения), что связано с влиянием конвективных восходящих потоков, а также некоторой неоднородностью излучательной характеристики поверхности панели окрасочным составом. Для снижения влияний этих неоднородностей на результаты измерений температуры, формируемое на поверхности корпуса температурное поле подвергается дополнительной обработке, в результате которой определяется наиболее вероятное значение температуры контролируемого фрагмента поверхности в процессе калибровки и эксплуатации устройства.

Термограммы наружной поверхности корпуса КРУ (фиг. 3) моделируют тепловые режимы дефектных контактов с температурами 80°С (фиг. 3а) и 100°С (фиг. 3б) соответственно, и соответствуют гистограммам распределения температуры наружной поверхности корпуса в модельных условиях, представленных кривыми 1 и 2 (фиг. 4) с экстремумами при 6,5°С и 3,9°С. Согласно критериям вышеприведенной Таблицы при превышении наиболее вероятного значения температуры над температурой окружающей среды из интервала (6,5°>ΔT>2,7°С), соответствует развитому дефекту «Норме со значительным отклонением», который требует проведения текущего ремонта.

В качестве примера иллюстрирующего практическую полезность предложенного метода на действующем оборудовании системы собственных нужд АЭС, где в процессе обхода и тепловизионного контроля шкафов КРУН-6 кВ на одной из ячеек КРУ персоналом была обнаружена незначительная температурная аномалия. На фиг. 6а приведена фотография области расположения контактов выключателя с частично снятой крышкой корпуса КРУ (фиг. 6б) и термограмма контактов выключателя, где обнаружен дефект соответствующий перегреву контактного соединения выключателя контакта фазы А в сравнении с фазами Б и С «Норма со значительным отклонением» (Таблица).

Проведенные, тепловые и температурные расчеты, связанные с появлением дополнительного источника тепловыделения и практические опыты показывают, что реализация предложенного способа с необходимым уровнем тепловой и температурной чувствительности к критическим электрическим дефектам осуществима по определению температурного поля наружной поверхности контролируемого фрагмента корпуса КРУ и его наиболее напряженного элемента, например выключателя. На основании этого можно сделать выводы о практической полезности предлагаемого способа контроля.

Вышеизложенное свидетельствует о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- заявляемый способ относится к контролю технического состояния высоковольтного оборудования энергетического назначения, а именно к комплектным распределительным устройствам (КРУ) собственных нужд атомных электростанций и может быть использовано для оценки надежности функционирования сложных элементов электротехнических установок в эксплуатации, а также другого мощного энергетического или электрического оборудования;

- заявляемый способ позволяет обеспечить возможность обнаружения образовавшихся дефектов элементов КРУ в результате его эксплуатации без физического доступа к его элементам под высоким напряжением, высокой точности определения дефектов, обусловленных допустимым уровнем нагрева элементов, а также безопасности процесса контроля и повышения надежности работы КРУ;

- для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявляемый способ контроля технического состояния элементов распределительных устройств электроустановки в эксплуатации соответствует условию изобретения «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВАКУУМА В КАМЕРАХ ВЫСОКОВОЛЬТНОГО РАЗМЫКАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2827312C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОГО ТЕРМООПТИЧЕСКОГО КОНТРОЛЯ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736320C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ С ЗАШУМЛЕННОЙ ПОВЕРХНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740183C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ КОНСТРУКЦИЙ | 2007 |

|

RU2383009C2 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ СПОСОБ ВЫЯВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ В СТЕНКАХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2014 |

|

RU2568044C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОВОДНИКОВ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2023 |

|

RU2805235C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2537520C1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ АНОМАЛЬНОГО ИСТОЧНИКА СОСРЕДОТОЧЕННОГО СОПРОТИВЛЕНИЯ ДВИЖЕНИЮ КОНВЕЙЕРНОЙ ЛЕНТЫ ПО ТЕМПЕРАТУРНОМУ РАСПРЕДЕЛЕНИЮ | 2024 |

|

RU2838499C1 |

Изобретение относится к контролю технического состояния высоковольтного оборудования энергетического назначения, в частности к комплектным распределительным устройствам (КРУ) собственных нужд АЭС. Сущность: перед вводом КРУ в эксплуатацию внутрь его корпуса устанавливают калибровочный источник тепловыделения с температурой, равной максимально допустимой температуре рабочего элемента КРУ. После стабилизации теплового режима КРУ производят определение температурного поля поверхности фрагмента корпуса. После удаления калибровочного источника из корпуса устройства и ввода его в эксплуатацию при стабилизации теплового режима регистрируется температурное распределение по поверхности фрагмента корпуса устройства. По наиболее вероятным значениям температур поверхности фрагмента контролируемого устройства в режиме калибровки и в эксплуатации судят о появлении дефекта и степени его развития. Технический результат: возможность обнаружения образовавшихся дефектов элементов КРУ в процессе его эксплуатации, точность определения дефектов и безопасность контроля. 1 з.п. ф-лы, 6 ил., 1 табл.

1. Способ контроля технического состояния элементов распределительных устройств электроустановки в эксплуатации, заключающийся в том, что после блокировки и ввода устройства в эксплуатацию производят регистрацию температурного поля выделенного фрагмента наружной поверхности корпуса устройства с помощью метода ИК-термографии, анализируют полученные температурные данные, по которым судят о наличии дефектов устройства в эксплуатации, отличающийся тем, что перед блокировкой и вводом устройства в эксплуатацию внутрь его корпуса устанавливают калибровочный источник тепловыделения с температурой, равной критической рабочей температуре вероятного дефектного элемента устройства, выбирают фрагмент наружной поверхности корпуса, на котором после достижения тепловой стабилизации осуществляют измерения температурного поля, удаляют калибровочный источник тепловыделения, вводят устройство в эксплуатацию, а при достижении его стационарного теплового состояния регистрируют температурное поле ранее выделенного фрагмента наружной поверхности корпуса, при этом при каждом измерении температурного поля поверхности фрагмента корпуса используют метод ИК-термографии и определяют температуру окружающей среды, которая учитывается при обработке и анализе температурных полей фрагмента корпуса при действии калибровочного источника и без него - в процессе эксплуатации, а о появлении дефекта судят по величине разницы наиболее вероятных значений измеренных температур наружной поверхности фрагмента корпуса устройства в эксплуатации и при воздействии калибровочного источника тепловыделения.

2. Способ по п. 1, отличающийся тем, что определение наиболее вероятных значений измеренных температур наружной поверхности фрагмента корпуса проводят путем преобразования температурного поля поверхности фрагмента в функцию, связывающую температуру с относительной площадью поверхности фрагмента корпуса.

| RU 196894 U1, 19.03.2020 | |||

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2011 |

|

RU2484486C2 |

| Балансирный руль | 1930 |

|

SU27851A1 |

| US 20210350960 A1, 11.11.2021 | |||

| WO 2018136414 A1, 26.07.2018 | |||

| KR 101625423 B1, 30.05.2016. | |||

Авторы

Даты

2023-01-17—Публикация

2022-06-01—Подача