Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности сложных пространственных конструкций, в частности, конструкций из полимерных композиционных материалов (ПКМ), имеющих ограничения по величине деформации материала, на основе результатов теплового контроля при нагружении изделий статической или динамической нагрузкой.

Изобретение может быть использовано для контроля надежности сложных пространственных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций: отсеков космических аппаратов, ракетных двигателей, трубопроводов, герметичных сосудов, т.е. изделий такого типа, которые «работают» под различными нагрузками и которые критичны к величине деформации, возникающей в материале при приложении нагрузок.

Следует сказать, что особенности технологического процесса изделий из ПКМ заключаются в том, что формирование материала и самой конструкции происходит одновременно, в одном технологическом цикле (в отличие от металлических изделий, технологический процесс которых разделен на два этапа: производство металла - заготовки и механическая обработка металлической заготовки, в процессе которой формируется конструкция). Как правило, сложные конструкции из ПКМ механической обработки не подвергаются, чтобы не нарушить внутреннюю силовую структуру материала. Это повышает вероятность возникновения внутренних дефектов типа нарушения сплошности материала и образованию областей внутренних напряжений. Наиболее «опасными» являются «сомкнутые» дефекты, которые не проявляются в спокойном состоянии изделия, но начинают проявляться при работе изделия под нагрузкой.

Особенно эффективно применение изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым с одной стороны предъявляются высокие требования по надежности эксплуатации, а с другой стороны они являются дорогими и трудоемкими в изготовлении для испытания методами разрушающего контроля, т.е. для разрушения. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов, пониженной прочности или других причин) при нагрузках, что может привести к авариям и которые необходимо укреплять.

Уровень техники

Перспективным направлением в современной технике является использование полимерных композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмической отрасли, машиностроении, энергетике и др. Эти преимущества заключаются в отсутствии коррозии, возможности работы в агрессивных средах, оптимальных массо-габаритных характеристиках и т.п.

Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, а также случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций.

Одним из признаков качества конструкций является наличие концентраторов напряжений и дефектов типа нарушений сплошности, которые, как правило, образуются в местах пониженной прочности, либо в материале, имеющем нарушения сплошности. При этом многие типы дефектов представляют собой «сомкнутые» дефекты, которые не проявляются в обычном «спокойном» состоянии конструкции, но являясь потенциально опасными и резко проявляются при нагружении конструкции различными видами нагрузок, что зачастую приводит к разрушению изделий и различным аварийным ситуациям.

Учитывая, что такие конструкции как правило являются дорогими в стоимостном выражении и трудоемкими в изготовлении, необходимо с одной стороны каждую конструкцию подвергать испытанию на предмет соответствия ее прочностных характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Износ основных фондов и технического оборудования, снижение качества материала и другие подобные причины приводит к снижению надежности эксплуатации конструкций из ПКМ.

Например, усталость ПКМ, особенности технологии их изготовления приводят к возникновению остаточных внутренних напряжений, которые вызывают нарушение сплошности и, в конечном итоге, приводят к разрушению материала и конструкции. Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации: модернизация производств, повышение качества материалов. Однако полное решение данных задач в настоящее время затруднено по финансовым причинам.

В этой связи большое значение приобретают современные технологии неразрушающие методы контроля и диагностики таких конструкций. Они позволяют объективно определять фактическое состояние конструкции, оценивать надежность их эксплуатации и давать рекомендации по ремонту или восстановлению. Особенно перспективны бесконтактные дистанционные методы, при которых информацию о качестве изделия в виде какого либо физического излучения регистрируют дистанционно. Это позволяет контролировать потенциально опасные изделия, которые могут случайно разрушиться при приложении нагрузок в процессе их контроля.

Известен способ определения остаточных напряжений в пластинах (авт. свид СССР №1543259), согласно которому объект контроля освещают когерентным светом, записывают голограмму поверхности, удаляют часть материала, создают локальную зону деформаций путем точечной нагрузки в зоне перемещений, вызванных удалением материала, записывают голограмму поверхности вторично. Величину и знак остаточных напряжений определяют по числу интерференционных полос и их искажению. Этот способ применим исключительно для плоских деталей, сопряжен с разрушением материала и используется для научных исследований в лабораториях.

Известен способ определения остаточных напряжений по патенту РФ №2032162, согласно которому в испытуемый материал статически вдавливают пирамидальный индентор до образования отпечатка с развивающимися хрупкими трещинами, измеряют усилие и параметры трещины, оценивают топологию трещин, определяют равновесное и эффективное значения вязкости разрушения, а величину остаточных напряжений рассчитывают по известным соотношениям с учетом линейных размеров действительного зерна в покрытии.

Способ сложен и применим только в лабораторных целях.

Известен также способ неразрушающего контроля физико-механических свойств полимерного материала или конструкции из полимерного материала: патент BY 10472. Он основан на силовом воздействии на материал и анализе реакции материала.

Известны способ теплового контроля остаточных напряжений и дефектов конструкций и реализующая его система (патент РФ №2383009). Известное техническое решение позволяет осуществить тепловой контроль надежности конструкций. Известный способ включает силовое воздействие на контролируемое изделие и регистрацию температурного поля, по анализу которого судят о состоянии изделия. Система включает устройство регистрации термограммы, блок визуализации и устройство обработки.

Недостаток известного технического решения заключается в следующем.

При регистрации температурного поля в поле зрения регистрирующей термографической (тепловизионной) системы попадают температурные поля, принадлежащие как контролируемому изделию, так и посторонним предметам. Если контролируемое изделие «занимает» все поле обзора регистрирующей системы, это обстоятельство не является критичным. Когда контролируемое изделий представляет собой сложную пространственную конструкцию (например, сетчатую), регистрируемое температурное поле будет принадлежать как изделию (сетке), так и области, расположенной между элементами сетки. Это значительно затрудняет, а в ряде случаев делает невозможным достоверную интерпретацию результатов, в т.ч. обнаружение и распознавание дефектов.

Поэтому данное техническое решение применимо только для контроля ограниченной номенклатуры изделий.

Кроме того, рассматриваемый способ обеспечивает возможность контроля только внутренних избыточных напряжений в материале, отсутствует возможность контроля дефектов типа нарушения сплошности, например, обусловленных ударными нагрузками, «сомкнутых» дефектов, т.е. дефектов с нулевой толщиной (края дефекта сжаты, но адгезии между ними нет), дефектов в виде пор. Известное изобретение имеет невысокую чувствительность из-за влияния внешних мешающих факторов.

Известно техническое решение, описанное в патенте РФ №2506575, 10.02.2014, под названием «Способ теплового контроля надежности конструкций из полимерных композиционных материалов по анализу внутренних напряжений и устройство для его осуществления».

В известном способе (патент 2506575) контролируемое изделие из полимерных композиционных материалов подвергается силовому нагружению, в результате которого за счет внутренних термомеханических процессов внутри изделия создается температурное поле, по анализу которого судят о внутренних дефектах.

Недостатки данного технического решения аналогичны, описанным выше.

Известно техническое решение по патенту РФ 2537520, опубликовано 10.01.2015 г. Бюл. №1 «Способ теплового контроля сложных пространственных объектов и устройство для его осуществления». Недостатки данного технического решения аналогичны описанным выше.

Известно техническое решение по патенту 2690033 «Способ электросиловой термографии пространственных объектов и устройство для его осуществления», представляющее собой наиболее близкий к представленным способу и устройству аналог.

Известный способ включает: силовое нагружение изделия, регистрацию образовавшегося на поверхности в результате внутренних термомеханических процессов температурного поля, выявление внутренних дефектов по анализу температурного поля, перед силовым воздействием через изделие пропускают электрический ток до его разогрева, регулируют величину электрического тока таким образом, чтобы температура изделия не превышала допустимую, осуществляют регистрацию температурного поля поверхности и измеряют величину и координаты его аномальных участков, прикладывают к изделию механическую нагрузку, осуществляют повторную регистрацию температурного поля поверхности изделия, и по разности двух термограмм поверхности изделия до и после приложения механической нагрузки определяют наличие внутренних избыточных напряжений и дефектов.

Нагрев изделия электрическим током осуществляют до температуры на 3-10°С превышающей температуру окружающей среды. К изделию прикладывают статическую, циклическую и/или ультразвуковую механическую нагрузку.

Известное устройство для термографии изделий из полимерных композиционных материалов, включает термографическую аппаратуру, установленную с возможностью оптического взаимодействия с изделием, механическую систему силового нагружения изделия, блок управления механической системой силового нагружения изделия, пороговое устройство и подключенный к его выходу регистратор, при этом выход блока управления механической системой силового нагружения изделия подключен к входу механической системы силового нагружения изделия, и дополнительно включает электрический генератор, электронный блок управления, блок обработки сигналов, блок памяти, сумматор, при этом выход термографической аппаратуры подключен к входу блока обработки сигналов, первый выход электронного блока управления подключен к входу термографической аппаратуры, второй выход электронного блока управления подключен к входу электрического генератора, установленного с возможностью нагрева изделия, третий выход электронного блока управления подключен к входу блока управления механической системой силового нагружения изделия, четвертый выход электронного блока управления подключен к входу блока памяти, механическая система силового нагружения изделия связана с изделием с возможностью возбуждения механических колебаний изделия, первый выход блока обработки сигнала подключен к третьему входу блока памяти, второй выход блока обработки сигнала подключен к входу электронный блок управления, третий выход блока обработки сигнала) подключен к второму входу блока памяти, выход блока памяти подключен к входу сумматора, а выход сумматора подключен к пороговому устройству.

Недостатки известных способа и устройства очевидны.

Способ реализуется при приложении к контролируемому изделию силовой нагрузки и, очевидно, результаты контроля будут тем достовернее, чем больше величина прилагаемой нагрузки (тем больше параметры дефекта будут отличаться от первоначальных). Однако очевиден и другой факт - при увеличении нагрузки возможен переход через пороговую величину нагрузки и изделие может быть «сломано». Определение пороговой допустимой нагрузки не всегда возможно, результат такого определения зависит от множества факторов (качество исходного материала, соблюдение технологических режимов, наличие в изделии случайно расположенных заранее неизвестных дефектов и т.п.). Поэтому такой метод при всей его привлекательности, имеет существенные ограничения при практическом использовании.

Принципиально подход к решению задач определения и локализации областей концентрации внутренних напряжений и вызванных ими дефектов типа нарушений сплошности (например, «сомкнутых» трещин) стал возможен с развитием средств диагностики, основанных на регистрации и анализе быстроизменяющихся (динамических) температурных полей поверхности контролируемой конструкции. Наиболее значимые результаты появились в последнее десятилетие.

На сегодняшний день имеется актуальная потребность в создании способа и устройства для диагностики технического состояния реальных сложных пространственных конструкций, имеющих сложную конструкцию, который может применяться на практике для широкого круга объектов с использованием простого и точного оборудования и осуществлять выявление широкого класса дефектов от «сомкнутых» до пор и расслоений.

Это связано, с появлением современной портативной тепловизионной техники, например, см. О.Н. Будадин и др., Тепловой неразрушающий контроль изделий, М., Наука, 2002, стр. 338-393, во-вторых, с созданием современного математического аппарата (там же, стр. 39-89), см. также Клюев В.В.. Будадин О.Н., Абрамова Е.В., Пичугин А.Н., Козельская С.О. Тепловой контроль композитных конструкций в условиях силового и ударного нагружения. - М.: Издательский дом «Спектр», 2017, - 200 с.: с ил., ISBN 978-5-4442-0138-1/ позволяющего решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса изделий).

Имелись неоднократные попытки решить эту проблему с помощью дефектоскопии различными методами - ультразвуковым, радиоволновым и т.п. Однако это не приводило к желаемым результатам:

Как правило, методы дефектоскопии позволяют обнаруживать макродефекты, в то время как нарушения снижение прочности может быть обусловлено микродефектами (микротрещины, микропоры, «сомкнутые» дефекты и т.п.) и рядом других факторов, которые не поддаются обнаружению методами существующими дефектоскопии: нарушением состава материала в процессе приложения силовых нагрузок, нарушением технологии изготовления и т.п.:

1. Микродефекты и «сомкнутые дефекты, которые обуславливают снижение надежности, в основном образуются в процессе нагружения контролируемой конструкции какими - либо нагрузками (силовыми статическими или динамическими, внутренним давлением для баллонов и др.), а методы дефектоскопии, в основном, не позволяют проводить неразрушающий контроль в процессе нагружения конструкций. Кроме того, это опасно с точки зрения техники безопасности, т.к. для проведения дефектоскопии конструкций около нее должен находиться оператор - дефектоскопист.

2. При контроле сложных пространственных структур, либо объектов, которые занимали не все поле обзора регистрирующей системы, наряду с информативными температурными полями регистрировались температурные помехи, которые значительно снижали достоверность результатов контроля и т.п.

Сущность изобретения

Изобретение направлено на решение задачи повышения достоверности контроля технического состояния сложных конструкций и их элементов, в т.ч. из ПКМ, в процессе производства и в реальных условиях эксплуатации, в т.ч. в условиях нагрузки, определении участков пониженной прочности, дефектных участков (участков, не соответствующих нормативным документам), выявлению «сомкнутых» дефектов, т.е. дефектов, не имеющих в исходном состоянии раскрытия (толщины) при условии сохранения целостности контролируемого изделия, разработке рекомендаций для устранения дефектов или восстановления конструкции.

Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, находящихся под непрерывными или циклическими нагрузками (механическими, внутренним давлением и др.).

Технический результат, достигаемый при использовании представленной группы изобретений, заключается в повышении достоверности обнаружения локальных участков, имеющих «сомкнутые» дефекты, участков пониженной прочности, повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из ПКМ при условии гарантии сохранности целостности контролируемого изделия в процессе приложения к изделию силовых нагрузок.

Технический результат достигается за счет того, что в способе термографии изделий из полимерных композиционных материалов, включающем силовое нагружение изделия, регистрацию образовавшегося на поверхности в результате внутренних термомеханических процессов температурного поля, и выявление внутренних дефектов по анализу температурного поля, согласно изобретению в изделии определяют критические узлы с повышенной вероятностью разрушения при приложении нагрузки, в процессе изготовления изделия в него закладывают оптоволоконную линию с датчиками деформации, представляющими собой волоконные брэгговские решетки таким образом, чтобы датчики деформации располагались в критических узлах, перед силовым воздействием определяют предельную допустимую деформацию в критических узлах изделия  где j - номер критического узла в изделии, перед силовым воздействием через изделие пропускают электрический ток до его разогрева, регулируют величину электрического тока (J) таким образом, чтобы температура изделия не превышала допустимую - T0max, осуществляют регистрацию температурного поля поверхности и измеряют величину и координаты его аномальных участков Т0(х,у), здесь х,у - координаты поверхности контролируемого изделия, прикладывают к изделию механическую нагрузку Pi, здесь i=1…N - номер ступени прикладываемой ступенчато механической нагрузки, N - предельная ступень величины механической нагрузки, измеряют величину деформации в критических узлах

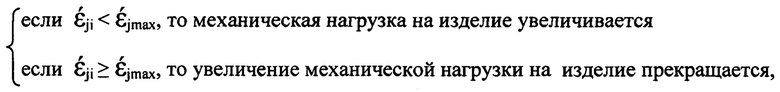

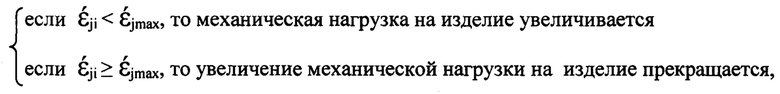

где j - номер критического узла в изделии, перед силовым воздействием через изделие пропускают электрический ток до его разогрева, регулируют величину электрического тока (J) таким образом, чтобы температура изделия не превышала допустимую - T0max, осуществляют регистрацию температурного поля поверхности и измеряют величину и координаты его аномальных участков Т0(х,у), здесь х,у - координаты поверхности контролируемого изделия, прикладывают к изделию механическую нагрузку Pi, здесь i=1…N - номер ступени прикладываемой ступенчато механической нагрузки, N - предельная ступень величины механической нагрузки, измеряют величину деформации в критических узлах  путем сравнения значений предельной допустимой нагрузки и величины деформации в критических узлах определяют возможность дальнейшего увеличения механической нагрузки на изделие следующим образом:

путем сравнения значений предельной допустимой нагрузки и величины деформации в критических узлах определяют возможность дальнейшего увеличения механической нагрузки на изделие следующим образом:

после прекращения увеличения механической нагрузки осуществляют регистрацию температурного поля поверхности изделия Ti(х,у), измеряют разность термограмм:

ΔТ(х,у)=Т0(х,у)-Ti(х,у)

и по разности двух термограмм ΔТ(х,у) поверхности изделия до и после приложения механической нагрузки определяют наличие внутренних избыточных напряжений и дефектов.

Технический результат в части устройства для термографии изделий из полимерных композиционных материалов, включающего термографическую аппаратуру, установленную с возможностью размещения изделия в поле ее обзора, механическую систему силового нагружения изделия, установленную с возможностью возбуждения механических колебаний в изделии, блок управления механической системой силового нагружения изделия, пороговое устройство, подключенный к его выходу регистратор, электрический генератор, электронный блок управления, блок обработки сигналов, первый блок памяти, и сумматор, в котором выход блока управления механической системой силового нагружения изделия подключен к входу механической системы силового нагружения изделия, выход термографической аппаратуры подключен к входу блока обработки сигналов, первый выход электронного блока управления подключен к входу термографической аппаратуры, второй выход электронного блока управления подключен к входу электрического генератора, установленного с возможностью нагрева изделия, третий выход электронного блока управления подключен к входу блока управления механической системой силового нагружения изделия, а четвертый его выход подключен к входу первого блока памяти, согласно изобретению дополнительно введены оптическое волокно, заложенное в поверхность контролируемого изделия, устройство регистрации деформации, блок сравнения, датчик деформации, представляющий собой волоконные брэгговские решетки (ВБР), входящие в оптическое волокно, и второй блок памяти, при этом первый выход блока обработки сигнала подключен к второму входу сумматора, второй выход блока обработки сигнала подключен к первому входу второго блока памяти, первый выход второго блока памяти подключен к первому входу сумматора, выход сумматора подключен к пороговому устройству, выход оптического волокна с датчиками деформации подключен к входу устройства регистрации деформации, выход устройства регистрации деформации подключен к первому входу блока сравнения, второй вход блока сравнения подключен к пятому выходу электронного блока управления, третий вход блока сравнения подключен к выходу первого блока памяти, первый выход блока сравнения подключен одновременно к первому входу электронного блока управления, к второму входу блока обработки сигнала и к второму входу блока памяти, а второй выход блока сравнения подключен к второму входу электронного блока управления.

Краткое описание фигур чертежей

Сущность изобретений и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

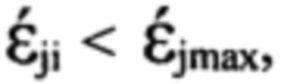

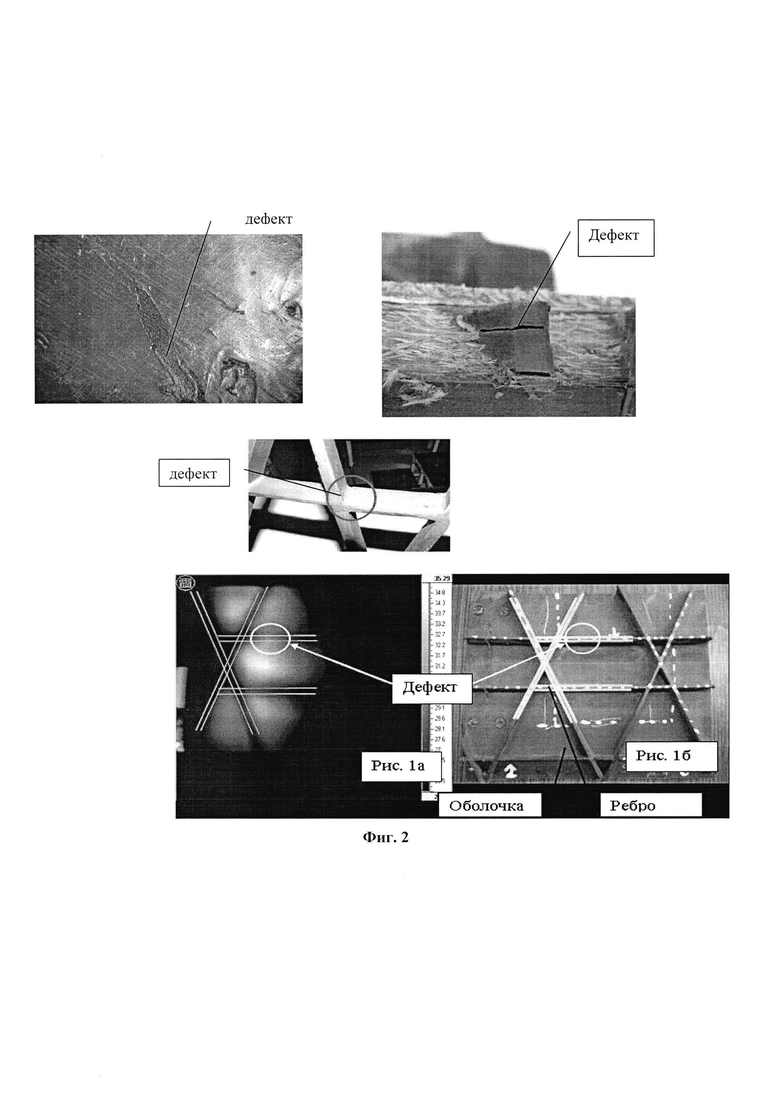

фиг. 1 приведена фотографии фрагмента сложной пространственной конструкции из ПКМ.

Фиг. 2 приведены фотографии элементов и микрошлифов сложной пространственной конструкции с реальными дефектами: макродефектами типа нарушения сплошности и дефектами нарушения структуры, «сомкнутыми» дефектами,

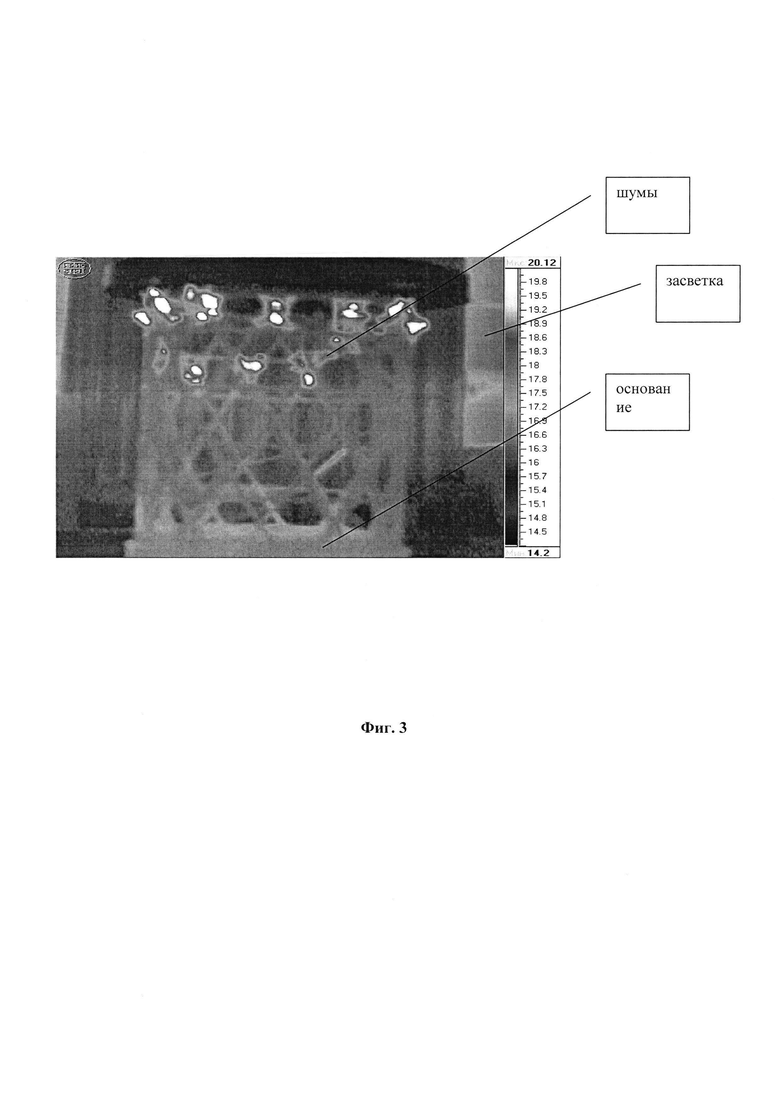

фиг. 3 приведена, в качестве примера, термограмма сложной пространственной конструкции досилового нагружения с шумовыми температурными полями,

фиг. 4 приведена функциональная схема системы теплового контроля,

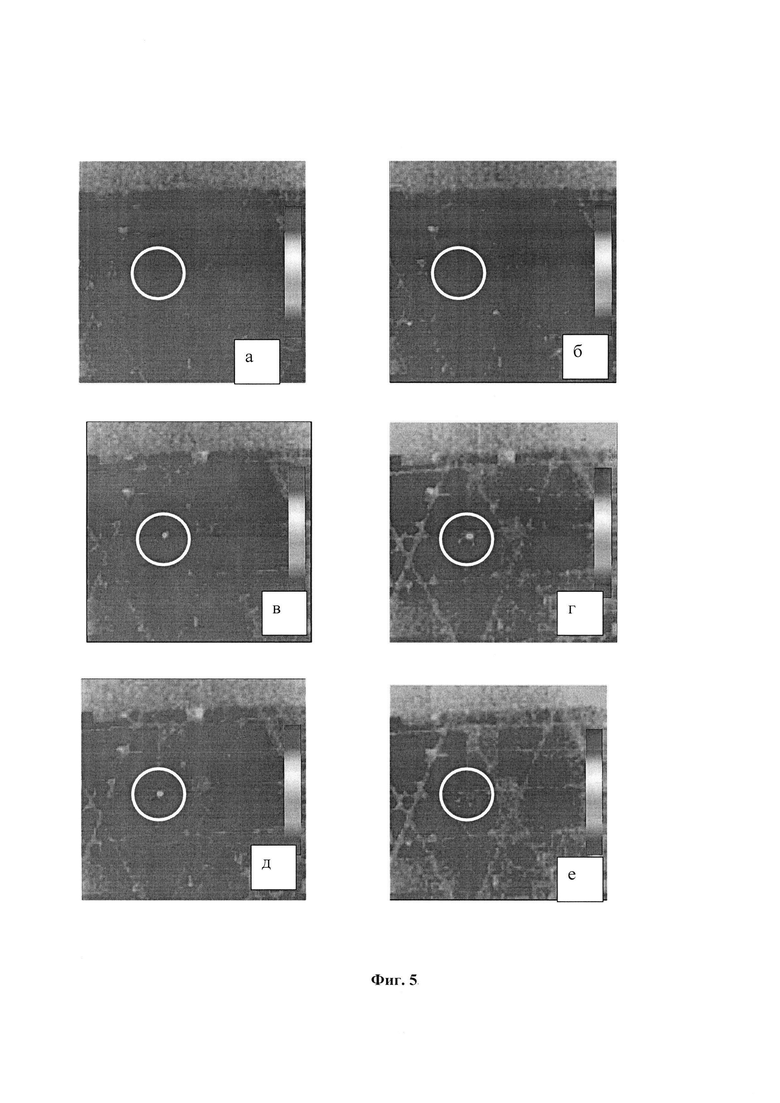

фиг. 5 приведены термограммы фрагментов реального изделия в процессе испытаний:

5а - до пропускания электрического тока,

5б - после пропускания электрического тока (после разогрева),

5в-д - в процессе приложения механической силовой нагрузки в различные моменты увеличивающейся нагрузки,

5е - после прекращения приложения силовой нагрузки,

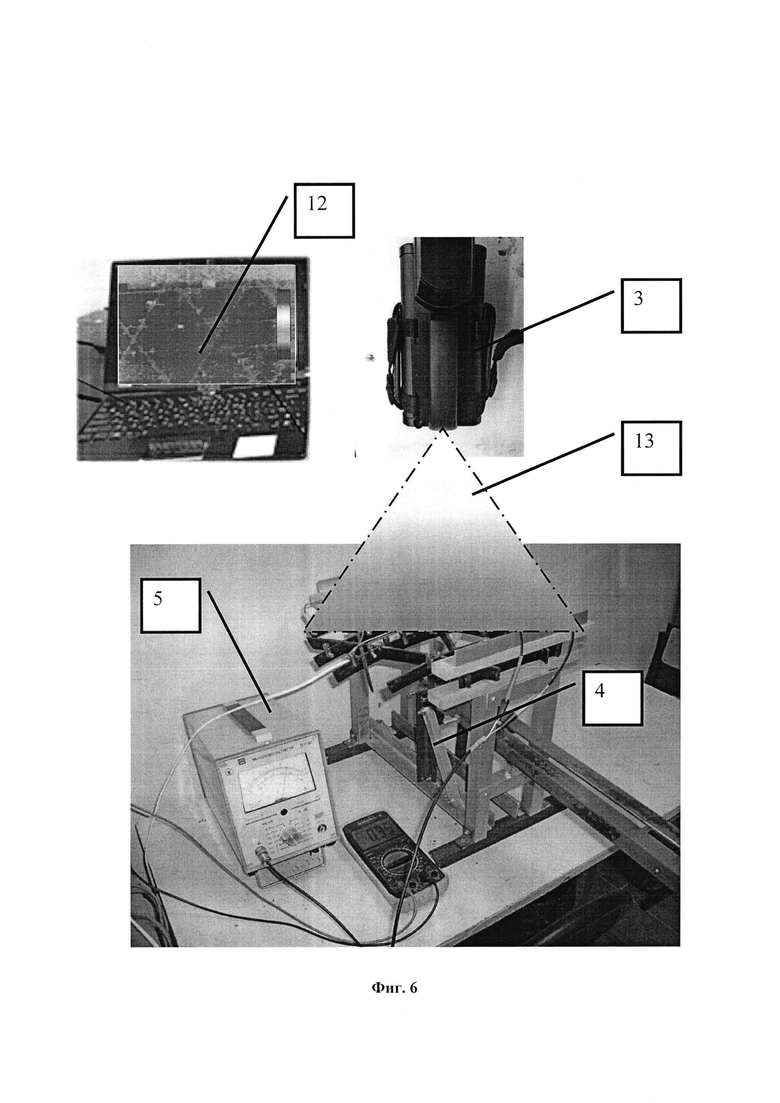

фиг. 6 - фотография экспериментальной установки,

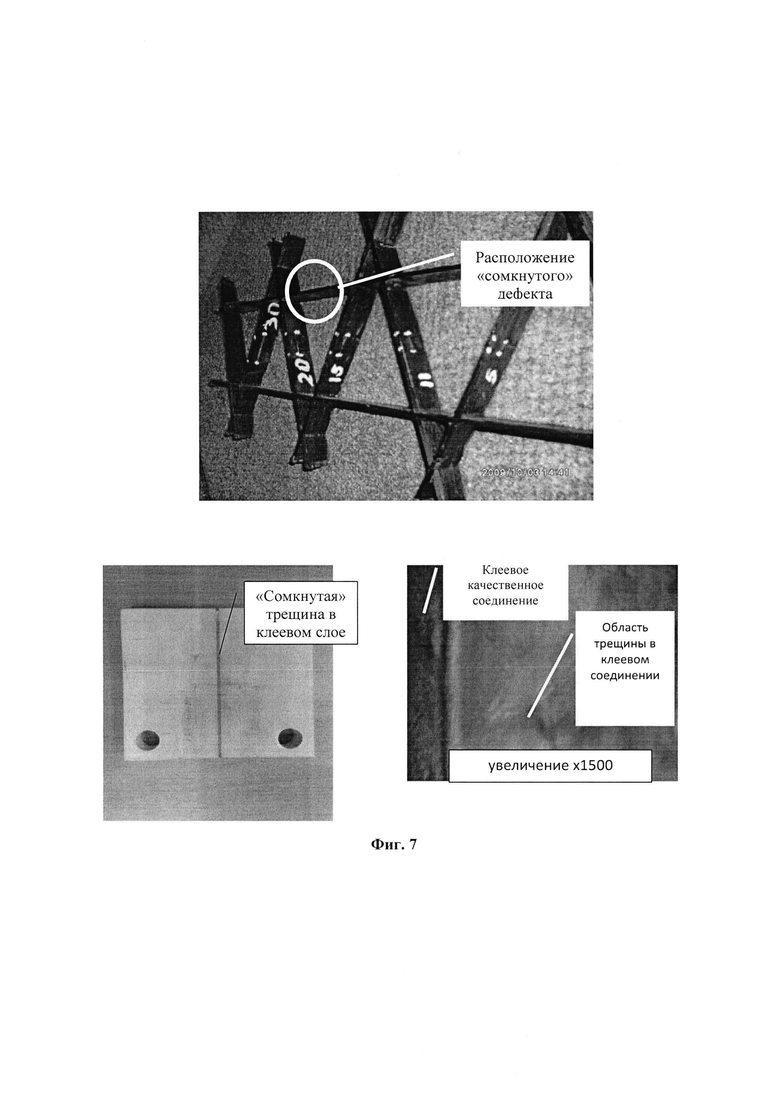

фиг. 7 - фотографии двух экспериментальных образцов с «сомкнутыми» внутренними дефектами,

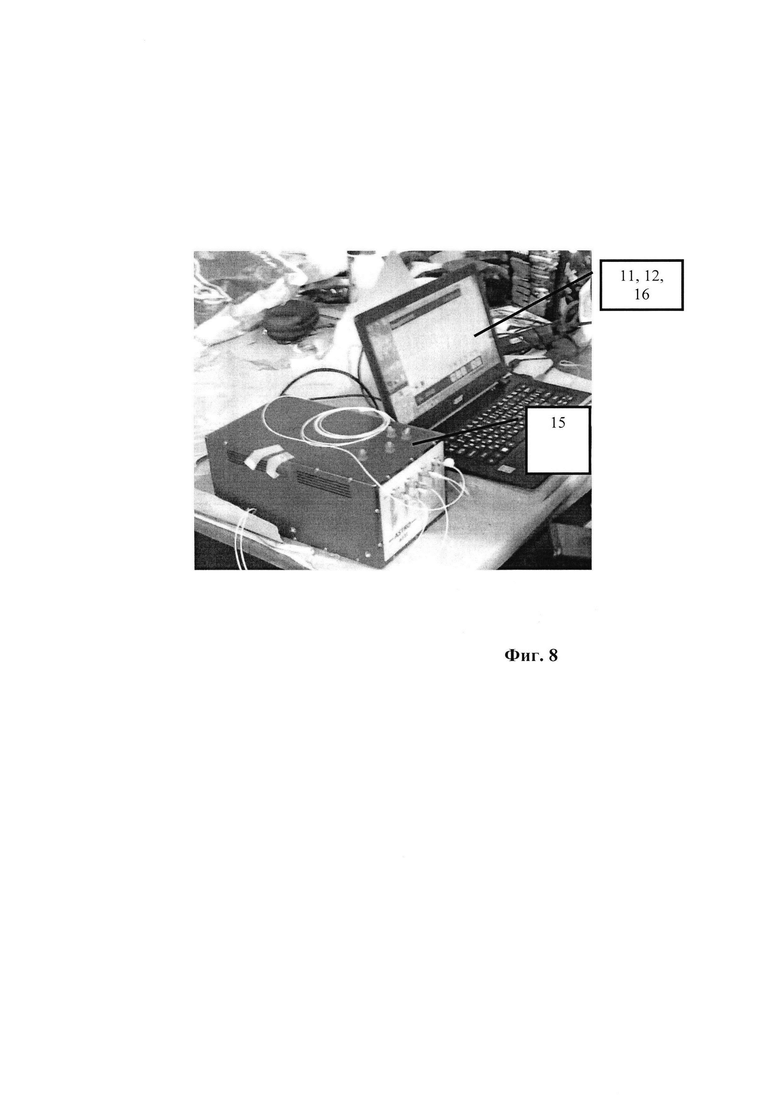

фиг. 8 - фотография устройства регистрации информации,

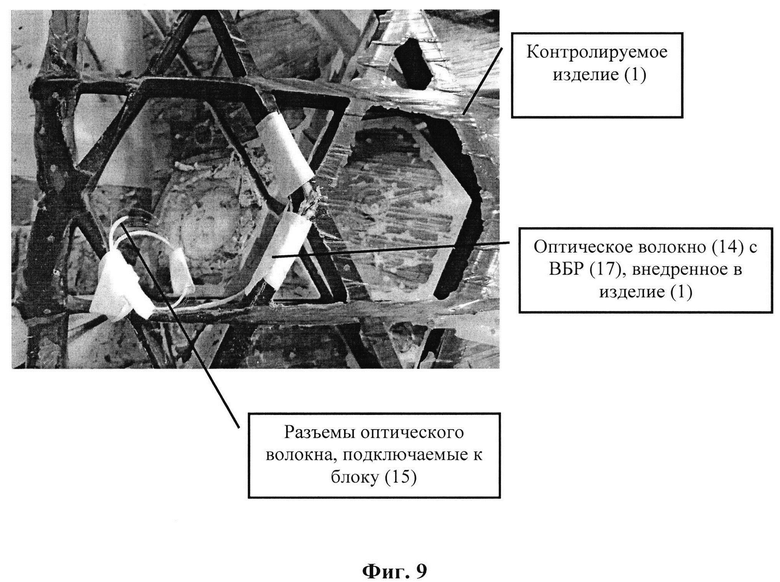

фиг. 9 - фотография процесса внедрения оптического волокна с волоконными брэгговскими решетками в изделие,

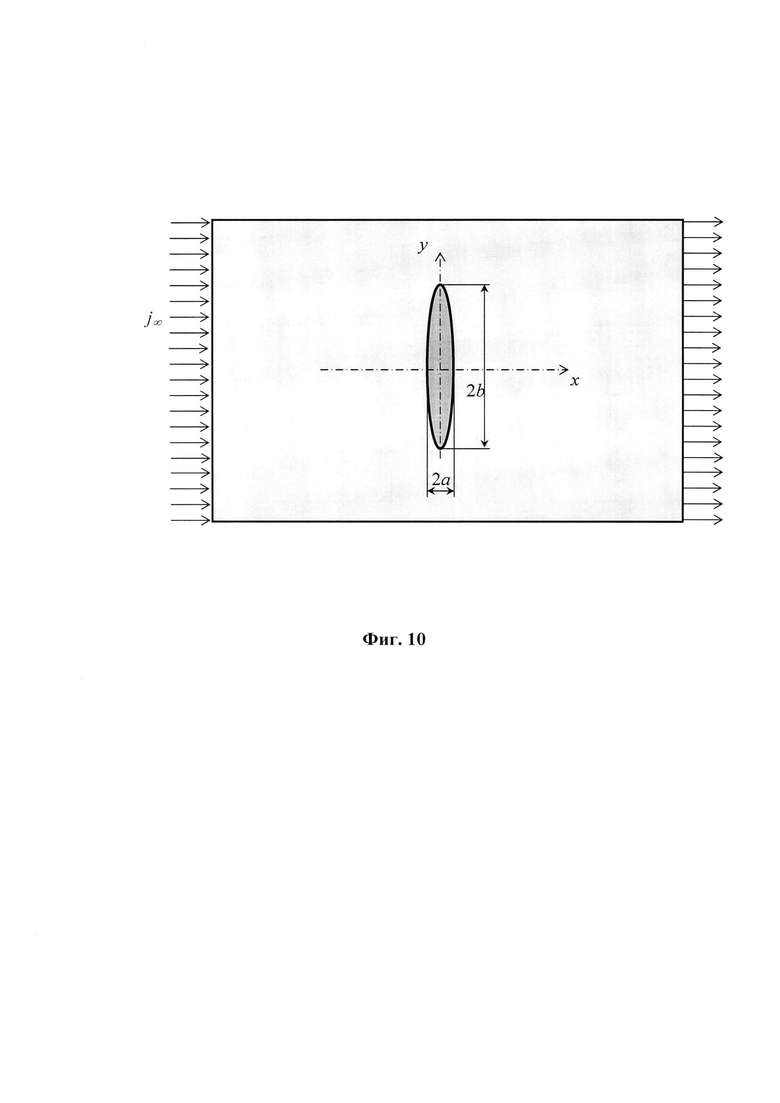

фиг. 10 - схема модельного изделия с дефектом,

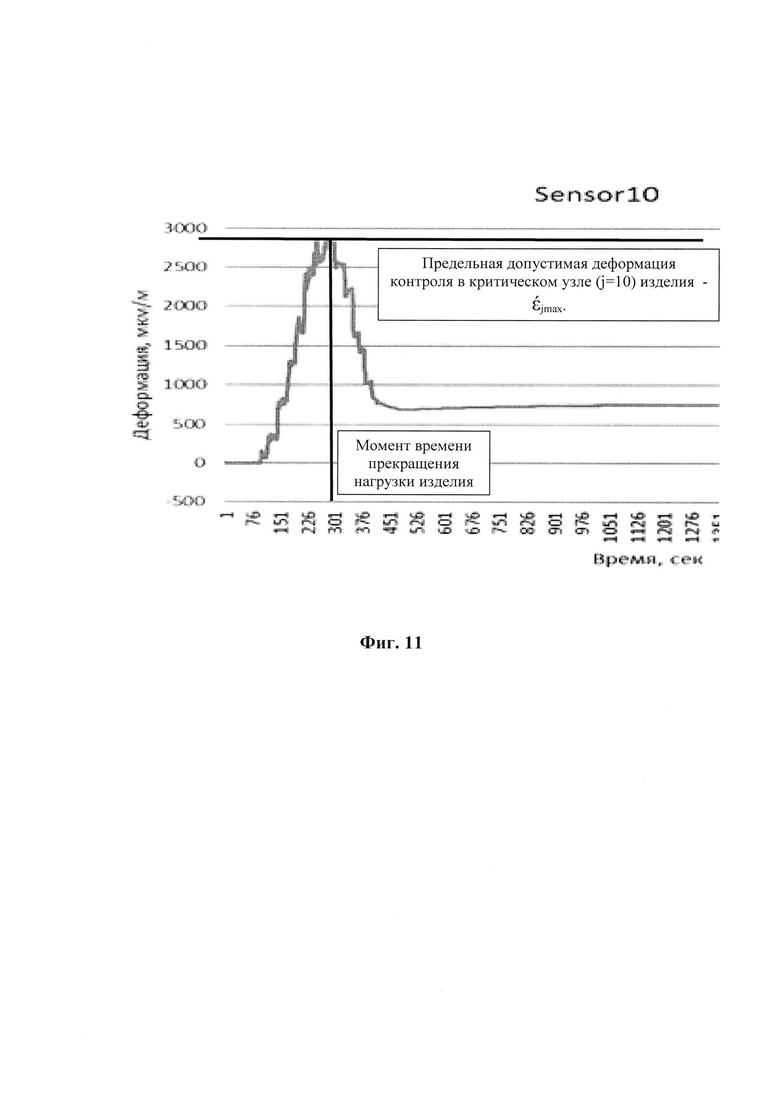

фиг. 11 - график изменение деформации в одном из критических узлов изделия,

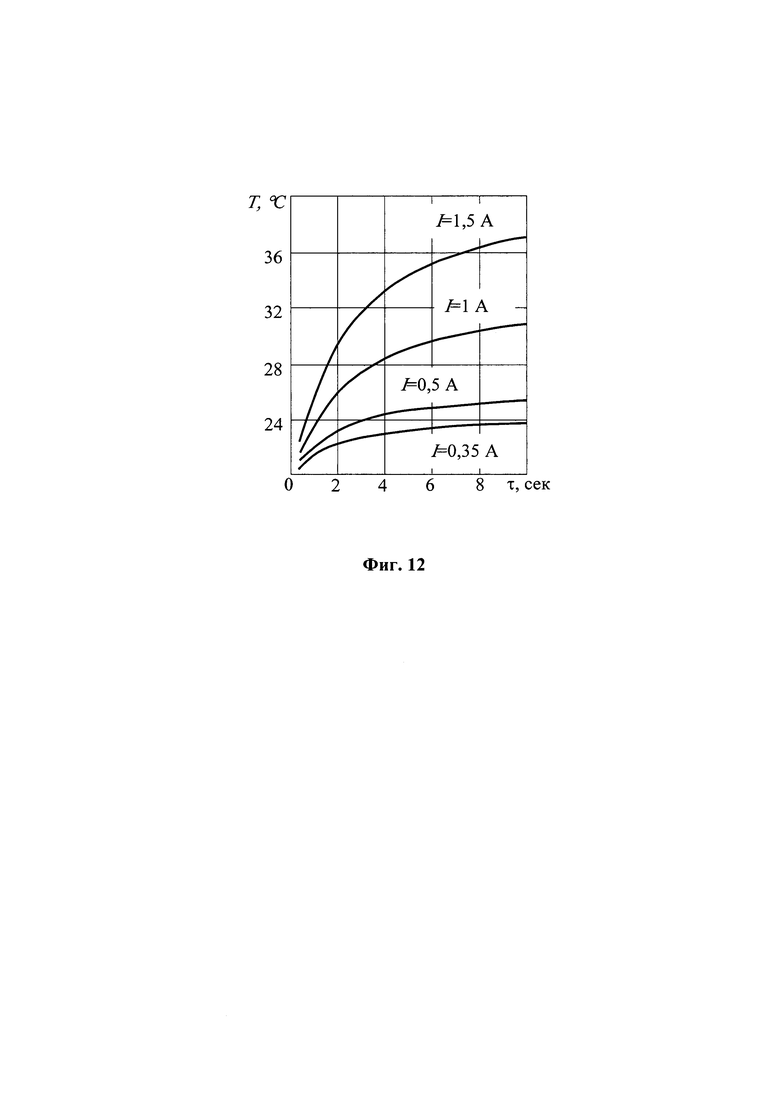

фиг. 12 - график изменения температуры на поверхности образца в области трещины,

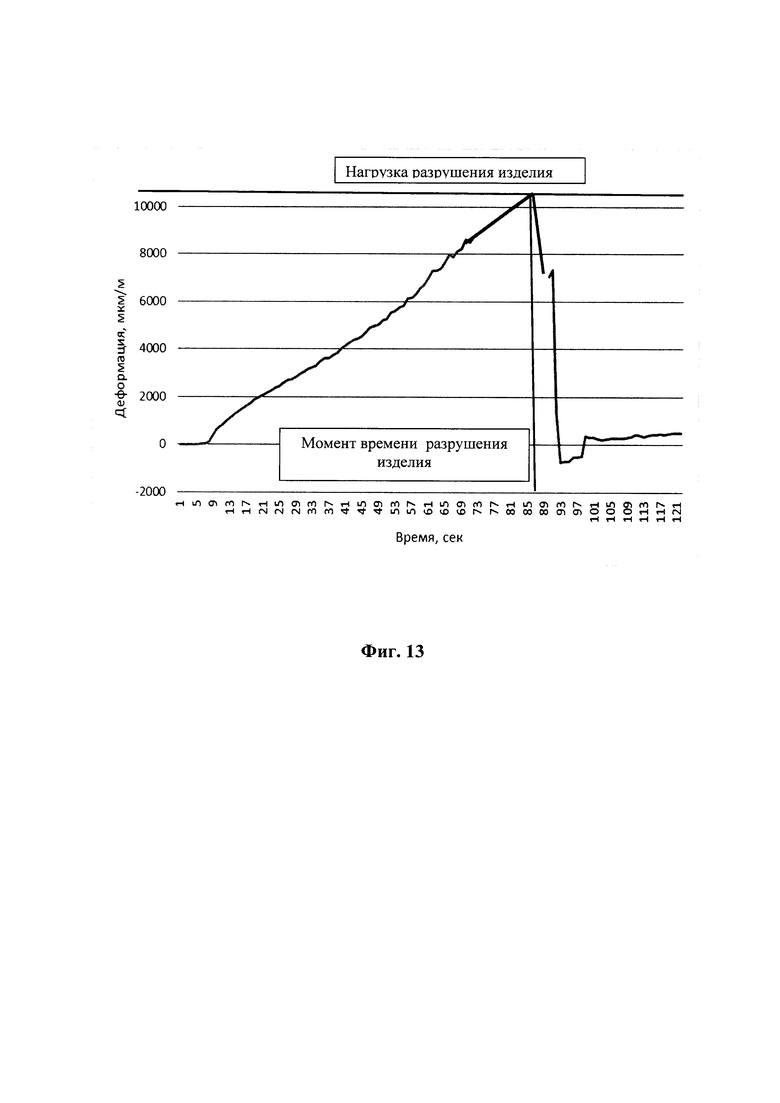

фиг. 13 - график разрушения изделия,

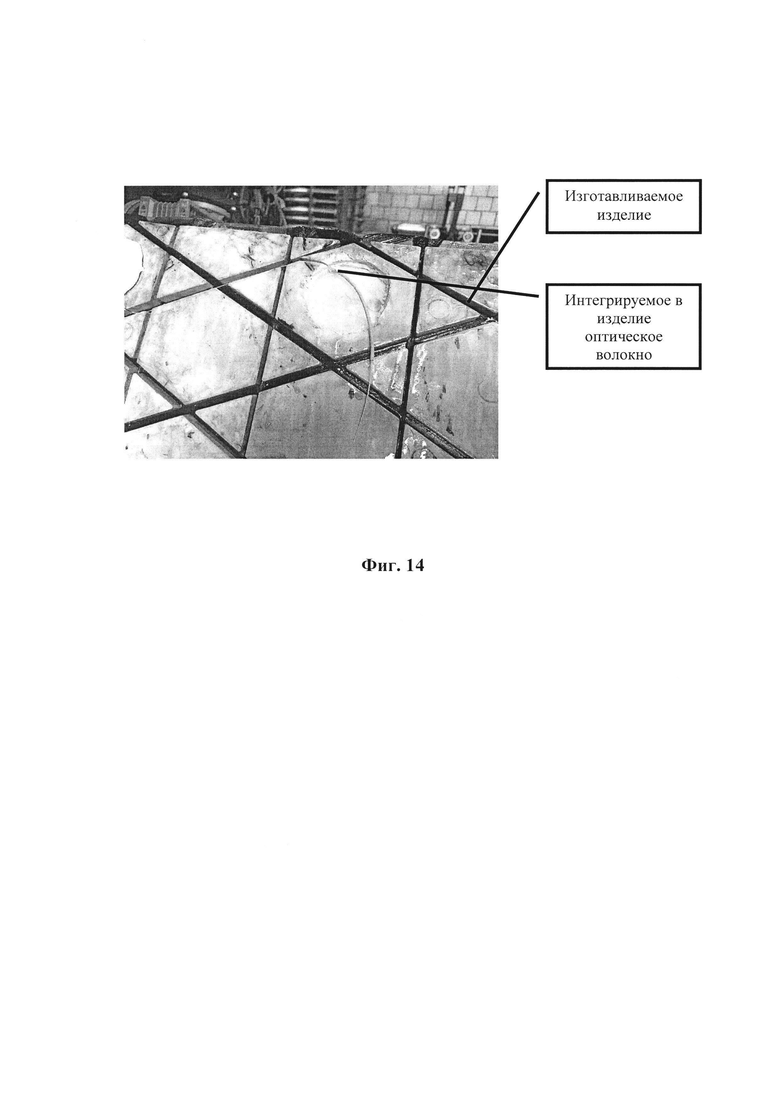

фиг. 14 - фотография процесса изготовления изделия методом намотки,

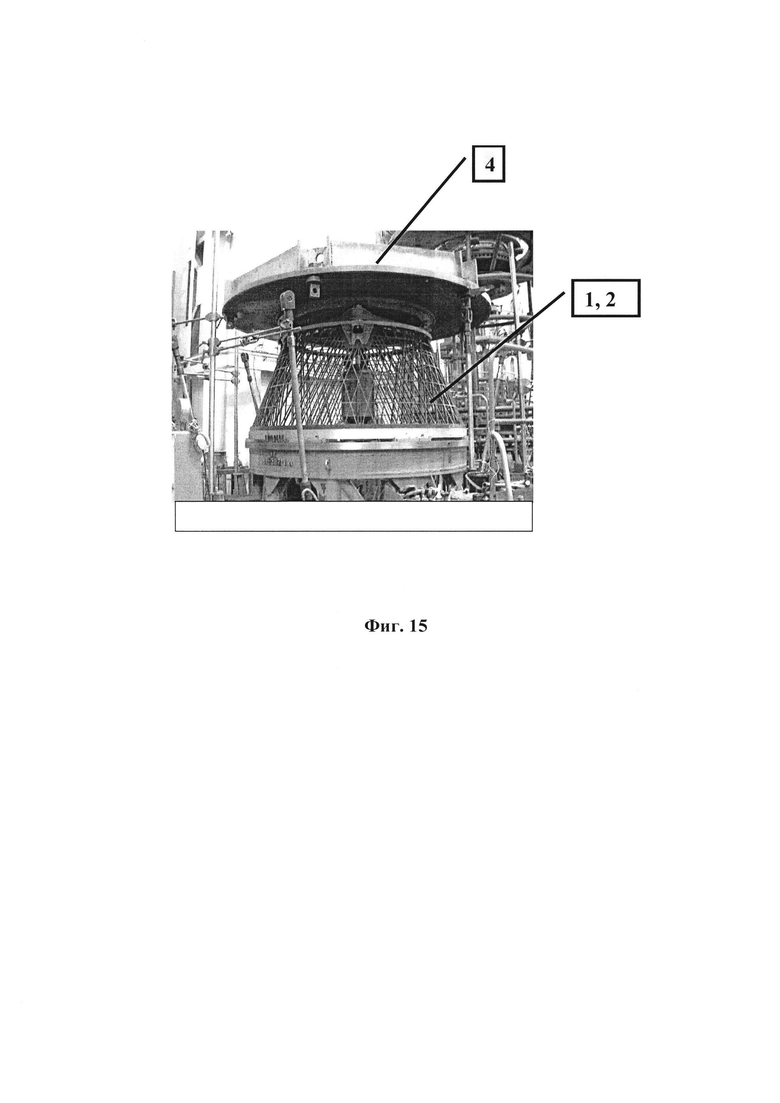

фиг. 15 - фотография силовой нагрузки изделия,

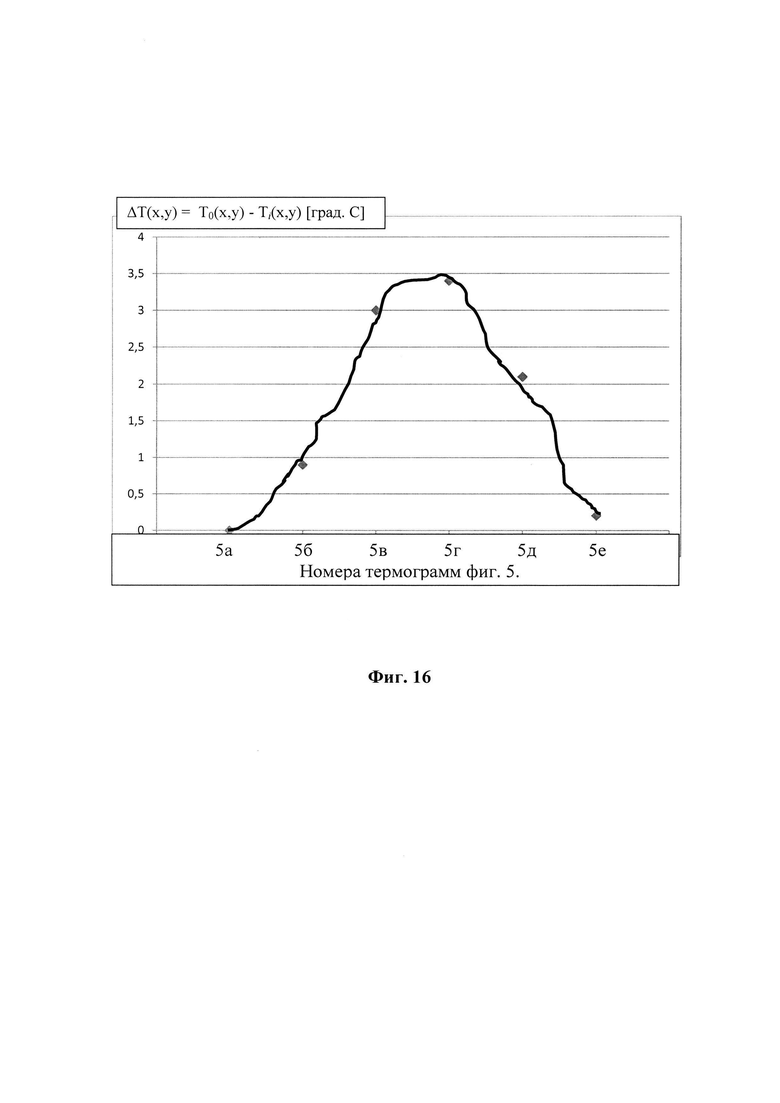

фиг. 16 - график изменения температуры от нагрузки на изделие.

На приведенных фигурах использованы следующие позиции:

1 - контролируемое изделие,

2 - дефект в изделии (нарушение сплошности, избыточное напряжение),

3 - термографическая аппаратура,

4 - механическая система силового нагружения изделия,

5 - электрический генератор,

6 - электронный блок управления,

7 - блок обработки сигналов,

8 - блок управления механической системой силового нагружения изделия,

9 - первый блок памяти,

10 - сумматор,

11 - пороговое устройство,

12 - регистратор,

13 - поле обзора термографической аппаратуры,

14 - оптическое волокно,

15 - устройство регистрации деформации,

16 - блок сравнения,

17 - датчик деформации - волоконные брэгговские решетки (ВБР),

18 - второй блок памяти.

На фигурах использованы следующие обозначения:

Pi - величина механической нагрузки для i-й термограммы,

Pomax - предельная силовая нагрузка на изделие,

i=1…N - номер ступени (величины) механической нагрузки,

N - предельная ступень величины механической нагрузки, PN=P0max,

T - температура (°С),

I - величина электрического тока,

τ - время (с),

j∞ - плотность тока на удалении от дефекта,

а, b - полуоси эллипса,

- предельная допустимая деформация контроля в критическом узле j изделия.

- предельная допустимая деформация контроля в критическом узле j изделия.

ΔТ(х,у)=Т0(х,у)-Ti(х,у) разность значений температуры в 10-й критическом узле изделия j=10.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления выключением/включением системы нагружения построена на стандартных релейных системах (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010.). В качестве тепловизионного устройства (системы термографии) используются тепловизоры фирмы FLIR, Testo, термографы фирмы ИРТИС, например, ИРТИС-2000 или аналогичные по техническим характеристикам.

Способ реализуется следующим образом.

В процессе наружения изделия происходит изменение конфигураций внутренних дефектов (нарушений сплошности). Например, «сомкнутые» дефекты могут «разомкнуться» на различную величину в зависимости от приложенной нагрузки. В этом случае изменяется их электрическое сопротивление. При пропускании электрического тока через изделие в районе таких дефектов в соответствии с известными физическими законами будет происходить выделение энергии:

ΔQ=IxΔR(2R+ΔR)

ΔQ - выделяемая энергия на дефекте,

I - величина электрического тока,

R - электрическое сопротивление дефекта,

ΔR - изменение электрического сопротивления дефекта.

Избыток энергии локальной внутренней области материала в соответствии с законами теплопередачи формирует локальное изменение температуры на поверхности изделия, которое регистрируется термографической температурой и служит признаком наличия внутреннего дефекта.

Поэтому данный метод контроля актуален, т.к. позволяет оценить качество (надежность) изделия в процессе квазиреальных силовых нагрузок по анализу температурных полей поверхности изделия.

Величина и приложение нагрузки определяются реальными условиями эксплуатации изделия и ограничиваются допустимым уровнем деформации в изделии. В процессе нагружения изделие жестко закреплено, т.к. нагрузки могут достигать значительных величин. В процессе контроля может немного изменяться форма и геометрические размеры изделия за счет его деформации.

Устройство регистрации термограмм (термографическую аппаратуру) располагают перед объектом контроля из условия совмещения поля обзора термографической аппаратуры и площади контроля контролируемого объекта.

Проведем теоретическое обоснование предлагаемого метода.

Постановка задачи. Пусть через некоторый объем материала протекает постоянный электрический ток плотностью j, для которого справедливо:

где j - плотность тока,

ρ - удельное электрическое сопротивление,

E - электрический потенциал.

Электрический ток в проводящей среде вызывает тепловыделение. Интенсивность теплового источника (мощность, выделяемая в единице объема) определяется законом Джоуля-Ленца:

следовательно, уравнение теплопроводности для области с проходящим электрическим током примет вид:

где α - коэффициент температуропроводности,

τ - время,

T - температура.

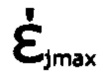

В тонкостенном элементе конструкции раскрытие трещин, ориентированных под углом к вектору плотности тока, можно считать равносильным уменьшению площади поперечного сечения. Тогда в первом приближении можно воспользоваться известными результатами работы, в которой нагрев участка меньшего сечения описывается формулой:

где J и Jм - плотности тока на участках основного сечения и меньшего сечения;

S и Sм - сечения основного и уменьшенного в размерах участков;

F и Fм - поверхности охлаждения проводника основного и уменьшенного в размерах участков;

ρ - удельное сопротивление проводника;

λ - коэффициент теплопроводности материала проводника;

kT - коэффициент теплоотдачи.

Оценка по формуле (4) показывает, что уменьшение площади сечения приводит к незначительному увеличению температуры. Проведем более детальный анализ тепловыделения вблизи вершины раскрытой трещины.

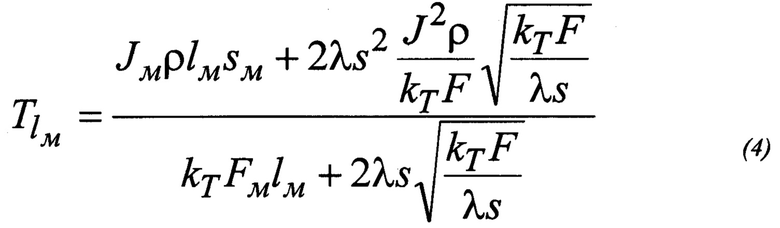

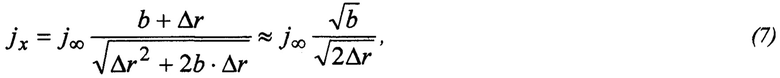

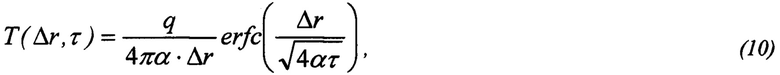

Рассмотрим модельную задачу о протекании плоского тока в пластине, содержащей несплошность эллиптической формы (фиг. 10).

Размеры пластины считаем большими по сравнению с размерами несплошности. Тогда граничные условия jx=j∞, jу=0 могут быть поставлены на бесконечности.

Решение системы уравнений (1) может быть получено отображением внешности эллипса на внешность круга; комплексный потенциал при этом получается следующим:

где z=x+iy, а плотность тока находится как градиент вещественной части (5).

В пределе при стремлении к нулю меньшей полуоси эллипса (а) получаем распределение плотности тока в окрестности трещины. Так, при х=0 имеем:

Формула (6) может быть преобразована путем замены: у=b+Δr к виду, определяющему асимптотику плотности тока у вершины трещины:

откуда видно, что плотность тока концентрируется у вершины трещины.

Здесь Δr - изменение расстояние от вершины трещины.

Интенсивность тепловыделения согласно закону Джоуля-Ленца (2) пропорциональна квадрату плотности тока, т.е.

и уравнение (3) принимает вид:

Фундаментальное решение уравнения (9) имеет вид:

где erfc - функция ошибки,

q - мощность теплового источника в окрестности вершины трещины.

На фиг. 12 приведен график изменения температуры на поверхности образца в области трещины в зависимости от времени при различных размерах трещины и начальной температуре 20°С. Ширина пластины В принималась фиксированной и равной удвоенной длине трещины, величина тока I=j∞B.

В результате получаем существенное повышение температуры в области трещины весьма малых размеров, причем рост изменения температуры пропорционален длине раскрытой трещины.

Таким образом, теоретические результаты показывают возможность обнаружения трещин при их раскрытии путем пропускания электрического тока через элемент конструкции, содержащий «сомкнутый» дефект.

Электросиловой термооптический контроль пространственных объектов осуществляется следующим образом (фиг. 4).

Перед началом контроля через контролируемое изделие 1 посредством электрического генератора 5 под управлением электронного блока управления 6 пропускают электрический ток для разогрева изделия.

Регулируют величину электрического тока (J) таким образом, чтобы температура изделия не превышала допустимую - T0max. Для проведенных экспериментальных исследований определены следующие параметры: ориентировочное значение силы тока 1-8А, напряжение 0,2-0,4В.

Далее выполняют действия:

Определяют в контролируемом изделии 1 критические узлы (j)- узлы с повышенной вероятностью разрушения при приложении нагрузки (Pi),

здесь i=1…N - номер ступени (величины) механической нагрузки,

N - предельная ступень величины механической нагрузки,

j=1…J, где J - наибольшее число критических узлов в изделии.

В процессе изготовления изделия в него закладывают оптоволоконную линию 14 с датчиками деформации - волоконными брэгговскими решетками (ВБР) 17 таким образом, что бы датчики деформации располагались в критических узлах (j).

На фиг. 9 приведена фотография внедрения (закладки) оптического волокна с ВБР в контролируемое изделие.

Перед силовым воздействием определяют предельную допустимую деформацию в критических узлах (j) изделия

Определение предельно допустимой деформации можно осуществить рядом известных способов физико-механических испытаний, например: Простые деформации: лаб. практикум /сост.: B.C. Вакулюк, О.В. Каранаева, В.Ф. Павлов [и др.]. - Самара: Изд-во СГАУ, 2015. - 76 с. ISBN 978-5-7883-1026-8

Под управлением электронного блока управления 6 термографической аппаратурой 3 осуществляют регистрацию температурного поля поверхности контролируемого изделия 1 и измеряют величину и координаты его аномальных участков Т0(х,у), который сохраняется в блоке памяти 18, где х,у - координаты поверхности контролируемого изделия.

Посредством механической системы силового нагружения 4 изделия 1 и блока управления механической системой силового нагружения 8 изделия под управлением электронного блока 6 прикладывают к изделию механическую нагрузку Pi,

Посредством оптического волокна 14, датчиков деформации ВБР 17 и устройством регистрации деформации 16 осуществляют измерение деформации в j=1…J критических узлах при i-й нагрузке

Результаты измеренной деформации  поступают на блок сравнения 16. Одновременно по команде электронного блока управления 6 на другой вход блока сравнения 16 поступает величина предельной допустимой нагрузки в критических узлах

поступают на блок сравнения 16. Одновременно по команде электронного блока управления 6 на другой вход блока сравнения 16 поступает величина предельной допустимой нагрузки в критических узлах

В блоке сравнения 16 осуществляется сравнение поступивших на его входы величин деформации следующим образом:

- если  то с выхода блока сравнения 16 на электронный блок управления 6 поступает сигнал на увеличение нагрузки на изделие и по команде блока 6 происходит увеличение прикладываемой нагрузки - Pi+1. Далее все измерения блоками 14, 17, 15 и сравнение результатов блоком 16 повторяется.

то с выхода блока сравнения 16 на электронный блок управления 6 поступает сигнал на увеличение нагрузки на изделие и по команде блока 6 происходит увеличение прикладываемой нагрузки - Pi+1. Далее все измерения блоками 14, 17, 15 и сравнение результатов блоком 16 повторяется.

- если  с выхода блока сравнения 16 на электронный блок управления 6 поступает сигнал на прекращение увеличения нагрузки на изделие 1 и по команде блока 6 происходит завершение увеличения прикладываемой нагрузки. Одновременное по команде блока 6 на термографическую аппаратуру 3 осуществляется прекращение регистрации температурного поля поверхности изделия 1. Одновременно сигнал с блока сравнения 16 поступает на блок обработки сигналов 7, по команде которого на сумматор 10 из блока 7 на сумматор поступает текущий сигнал о значении температурного поля поверхности изделия 1 - Ti(х,у). Одновременно сигнал от блока 16 поступает на второй блок памяти 18, по команде которого блок 18 передает в сумматор 10 сигнал Т0(х,у).

с выхода блока сравнения 16 на электронный блок управления 6 поступает сигнал на прекращение увеличения нагрузки на изделие 1 и по команде блока 6 происходит завершение увеличения прикладываемой нагрузки. Одновременное по команде блока 6 на термографическую аппаратуру 3 осуществляется прекращение регистрации температурного поля поверхности изделия 1. Одновременно сигнал с блока сравнения 16 поступает на блок обработки сигналов 7, по команде которого на сумматор 10 из блока 7 на сумматор поступает текущий сигнал о значении температурного поля поверхности изделия 1 - Ti(х,у). Одновременно сигнал от блока 16 поступает на второй блок памяти 18, по команде которого блок 18 передает в сумматор 10 сигнал Т0(х,у).

В сумматоре 10 осуществляется измерение разности термограмм:

ΔТ(х,у)=Т0(х,у)-Ti(х,у)

и по разности двух термограмм ΔТ(х,у) поверхности изделия до и после приложения механической нагрузки в пороговом устройстве 11 определяют наличие внутренних избыточных напряжений и дефектов. Далее полученная информация регистрируется в блоке 12.

Пороговое значение в блоке 11 может выбираться из различных критериев. Это зависит от типа изделия, условий проведения контроля.

Наиболее общий метод определения порогового значения описан в книге авторов В.А. Барынин, О.Н. Будадин, А.А. Кульков. Современные технологии неразрушающего контроля конструкций из полимерных композиционных материалов. - М.: ИД «Спектр», 2013. - 243 с: ил и цв. вкл. 16 с. Стр. 20-26. Это метод безэталонного определения порогового значения сигнала.

Экспериментальные исследования заявляемого способа проводились на установке, собранной в соответствии с функциональной схемой (фиг. 4) с использованием тепловизионного устройства ИРТИС-2000. Фотография экспериментальной установки приведена на фиг. 6.

Экспериментальные исследования проводились по методике и в соответствии с последовательностью операций, заявленных в формуле на изобретение.

На фиг. 3, в качестве примера, приведена термограмма всей поверхности контролируемого образца конструкции до проведения экспериментов. На данной термограмме ясно видны шумовые температурные поля.

Для проведения экспериментальных исследований были изготовлены специальные образцы, аналогичный конструкции реального изделия, в которых в процессе изготовления были изготовлены «сомкнутые» дефекты.

Фотография образцов с «сомкнутыми» дефектами приведена на фиг. 7.

На фиг. 5а-в приведены термограммы фрагментов реального изделия в процессе испытаний:

5а - до пропускания электрического тока,

5б - после пропускания электрического тока (после разогрева),

5в - в процессе приложения механической силовой нагрузки в различные моменты увеличивающейся нагрузки.

Из приведенных на фиг. 5а-в результатов ясно видно, как на фрагменте изделия в процессе приложения силовой нагрузки проявляется локальный участок температурного поля, соответствующего внутреннему «сомкнутому» дефекту.

В процессе изготовления изделия методом намотки (фиг. 14) в контролируемое изделие (1) интегрируется оптическое волокно (14) с ВБР (17).

На фиг. 9 приведена фотография процесса внедрения оптического волокна с волоконными брэгговскими решетками (ВБР) в изделие.

Далее изделие (1) подвергалось механической нагрузке.

На фиг. 15, в качестве примера, приведена фотография силовой нагрузки изделия. Регистрация деформации в критических узлах изделия осуществлялась устройством регистрации информации, фотография которого приведена на фиг. 8.

На фиг. 11 - график изменение деформации в критическом узле №10 (j=70) изделия.

В соответствии с предлагаемым способом при достижении наибольшей допустимой деформации в данном критическом узле  нагружение изделия прекратилось и нагрузка была «снята» во избежание «травмирования» контролируемого изделия и без ущерба для достоверности результатов контроля. Это состояние соответствует термограмме 5г фиг. 5. Для наглядности процесс регистрации термограмм был продолжен после «снятия» нагрузки. Из термограмм наглядно видно уменьшение разности значения температуры на дефектном и бездефектном участках.

нагружение изделия прекратилось и нагрузка была «снята» во избежание «травмирования» контролируемого изделия и без ущерба для достоверности результатов контроля. Это состояние соответствует термограмме 5г фиг. 5. Для наглядности процесс регистрации термограмм был продолжен после «снятия» нагрузки. Из термограмм наглядно видно уменьшение разности значения температуры на дефектном и бездефектном участках.

На фиг 16, в качестве примера, приведен экспериментальный график, построенный по термограммам фиг. 5 зависимости изменения температуры между значением температуры на дефектном участке до нагружения и значением температуры на дефектном участке в процессе нагружения: ΔТ(х,у)=Т0(х,у)-Ti(х,у) от величины нагрузки (номеров термограмм).

Таким образом, цель, поставленная перед создаваемым техническим решением, достигнута: обеспечивается достоверное обнаружение «сомкнутых» дефектов при щадящей нагрузке на контролируемое изделие.

По результатам контроля делается заключение:

- о надежности изделия и его способности противостоять нагрузкам,

- о наличие «слабых» мест изделия, т.е. даются рекомендации разработчику об усилении конструкции или конкретных ее элементов,

- о величине остаточного ресурса изделия (по динамике изменения температурных полей в местах концентраторов напряжения),

- о наличии внутренних дефектов типа нарушения сплошности, в т.ч. «сомкнутых» дефектов.

Изобретения имеют следующие преимущества:

- повышают информативность результатов контроля сложных пространственных конструкций,

- повышают надежность процесса проведения контроля изделий в процессе их силового нагружения в реальных условиях эксплуатации и испытаний.

- позволяют повысить надежность эксплуатации контролируемых конструкций (особенно работающих на пределе остаточного ресурса),

- позволяют снизить вероятность аварий за счет определения реальных технических характеристик конструкций,

- обеспечивают достоверное выявление опасных «сомкнутых» дефектов при «щадящей» силовой нагрузке на контролируемой изделие.

Изобретения относятся к области измерительной техники. Заявлен способ термографии изделий из полимерных композиционных материалов, который включает силовое нагружение изделия, регистрацию образовавшегося на поверхности в результате внутренних термомеханических процессов температурного поля, и выявление внутренних дефектов по анализу температурного поля. В изделии определяют критические узлы с повышенной вероятностью разрушения при приложении нагрузки. В процессе изготовления изделия в него закладывают оптоволоконную линию с датчиками деформации, представляющими собой волоконные брэгговские решетки таким образом, чтобы датчики деформации располагались в критических узлах. Перед силовым воздействием определяют предельную допустимую деформацию в критических узлах изделия. Перед силовым воздействием через изделие пропускают электрический ток до его разогрева. Регулируют величину электрического тока таким образом, чтобы температура изделия не превышала допустимую. Осуществляют регистрацию температурного поля поверхности и измеряют величину и координаты его аномальных участков. Измеряют величину деформации в критических узлах. Путем сравнения значений предельной допустимой нагрузки и величины деформации в критических узлах определяют возможность дальнейшего увеличения механической нагрузки на изделие. После прекращения увеличения механической нагрузки осуществляют регистрацию температурного поля поверхности изделия. По разности двух термограмм поверхности изделия до и после приложения механической нагрузки определяют наличие внутренних избыточных напряжений и дефектов. Раскрыто устройство для осуществления способа. Технический результат - повышение достоверности обнаружения локальных участков. 2 н.п. ф-лы, 16 ил.

1. Способ термографии изделий из полимерных композиционных материалов, включающий

- силовое нагружение изделия,

- регистрацию образовавшегося на поверхности в результате внутренних термомеханических процессов температурного поля, и

- выявление внутренних дефектов по анализу температурного поля,

отличающийся тем, что

- в изделии определяют критические узлы с повышенной вероятностью разрушения при приложении нагрузки,

- в процессе изготовления изделия в него закладывают оптоволоконную линию с датчиками деформации, представляющими собой волоконные брэгговские решетки таким образом, чтобы датчики деформации располагались в критических узлах,

- перед силовым воздействием определяют предельную допустимую деформацию в критических узлах изделия

где j - номер критического узла в изделии,

- перед силовым воздействием через изделие пропускают электрический ток до его разогрева,

- регулируют величину электрического тока (J) таким образом, чтобы температура изделия не превышала допустимую - T0max,

- осуществляют регистрацию температурного поля поверхности и измеряют величину и координаты его аномальных участков Т0(х,у),

здесь х,у - координаты поверхности контролируемого изделия,

- прикладывают к изделию механическую нагрузку Pi,

здесь i=1…N - номер ступени прикладываемой ступенчато механической нагрузки,

N - предельная ступень величины механической нагрузки,

- измеряют величину деформации в критических узлах

- путем сравнения значений предельной допустимой нагрузки и величины деформации в критических узлах определяют возможность дальнейшего увеличения механической нагрузки на изделие следующим образом:

- после прекращения увеличения механической нагрузки осуществляют регистрацию температурного поля поверхности изделия Ti(х,у),

- измеряют разность термограмм:

ΔТ(х,у)=Т0(х,у)-Ti(х,у)

и по разности двух термограмм ΔТ(х,у) поверхности изделия до и после приложения механической нагрузки определяют наличие внутренних избыточных напряжений и дефектов.

2. Устройство для термографии изделий из полимерных композиционных материалов, включающее

- термографическую аппаратуру (3), установленную с возможностью размещения изделия в поле ее обзора,

- механическую систему силового нагружения изделия (4), установленную с возможностью возбуждения механических колебаний в изделии,

- блок управления механической системой силового нагружения изделия (8),

- пороговое устройство (11),

- подключенный к его выходу регистратор (12),

- электрический генератор (5),

- электронный блок управления (6),

- блок обработки сигналов (7),

- первый блок памяти (9), и

- сумматор (10), при этом

- выход блока управления механической системой силового нагружения изделия (8) подключен к входу механической системы силового нагружения изделия (4),

- выход термографической аппаратуры (3) подключен к входу блока обработки сигналов (7),

- первый выход электронного блока управления (6) подключен к входу термографической аппаратуры (3),

- второй выход электронного блока управления (6) подключен к входу электрического генератора (5), установленного с возможностью нагрева изделия (1),

- третий выход электронного блока управления (6) подключен к входу блока управления механической системой силового нагружения изделия (8), а

- четвертый его выход (6) подключен к входу первого блока памяти (9),

отличающееся тем, что в него введены

- оптическое волокно (14), заложенное в поверхность контролируемого изделия,

- устройство регистрации деформации (15),

- блок сравнения (16),

- датчик деформации, представляющий собой волоконные брэгговские решетки (ВБР) (17), входящие в оптическое волокно, и

- второй блок памяти (18), при этом

- первый выход блока обработки сигнала (7) подключен к второму входу сумматора (10),

- второй выход блока обработки сигнала (7) подключен к первому входу второго блока памяти (18),

- первый выход второго блока памяти (18) подключен к первому входу сумматора (10),

- выход сумматора (10) подключен к пороговому устройству (11),

- выход оптического волокна (14) с датчиками деформации (17) подключен к входу устройства регистрации деформации (15),

- выход устройства регистрации деформации (15) подключен к первому входу блока сравнения (16),

- второй вход блока сравнения (16) подключен к пятому выходу электронного блока управления (6),

- третий вход блока сравнения (16) подключен к выходу первого блока памяти (9),

- первый выход блока сравнения (16) подключен одновременно к первому входу электронного блока управления (6), к второму входу блока обработки сигнала (7) и к второму входу блока памяти (18), а

- второй выход блока сравнения (16) подключен к второму входу электронного блока управления (6).

| СПОСОБ ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2690033C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ КОНСТРУКЦИЙ | 2007 |

|

RU2383009C2 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ НАДЕЖНОСТИ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПО АНАЛИЗУ ВНУТРЕННИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506575C1 |

| Способ определения огнестойкости элементов строительных конструкций | 1975 |

|

SU646219A1 |

| DE 102018003818 A1, 14.11.2019 | |||

| CN 104280294 A, 14.01.2015. | |||

Авторы

Даты

2020-11-13—Публикация

2020-06-01—Подача