Область техники

Настоящее изобретение относится к корпусу подшипника для вращающегося валка, используемого в высокотемпературной среде, создаваемой, например, в результате теплового излучения, такому как корпус подшипника, который поддерживает опорный валок для литого сляба машины непрерывного литья стальных заготовок, в то время как опорный валок для литого сляба вращается, а также к способу охлаждения корпуса подшипника вращающегося валка. Настоящее изобретение также относится к машине непрерывного литья заготовок из стали, включающей в себя вращающийся валок, поддерживаемый с помощью корпуса подшипника, и к способу непрерывного литья стальных заготовок с использованием машины непрерывного литья заготовок.

Уровень техники

В машине непрерывного литья стальных заготовок расплавленную сталь, содержащуюся в промежуточном ковше, заливают в литейную форму, а отлитый сляб непрерывно вытягивают из литейной формы. Литой сляб имеет внешнюю оболочку, состоящую из затвердевающей оболочки, образованной, когда расплавленная сталь, заливаемая в литейную форму, вступает в контакт с литейной формой, и незатвердевшей расплавленной стали, находящейся во внутренней области литого сляба. Литой сляб, вытянутый из литейной формы, поддерживается посредством опорных валков для литого сляба, расположенных под литейной формой, при этом поверхности литого сляба охлаждаются с помощью охлаждающей воды, в результате чего литой сляб затвердевает к центру в направлении его толщины. Затем отлитый сляб разрезают на предварительно заданную длину, чтобы произвести материал для горячей прокатки.

Температура поверхности отлитого сляба в машине непрерывного литья заготовок составляет 500°С или более, и достигает 900°С или более в области непосредственно под литейной формой. Таким образом, корпуса подшипников, поддерживающих опорные валки для литого сляба при их вращении, подвергаются воздействию высокотемпературной атмосферы, при этом существует риск повреждения подшипников из-за разрыва масляных набивок для уплотнения смазочного масла в корпусах подшипника. Таким образом, разрыв масляных набивок приводит к нарушению вращения опорных валков литого сляба. Когда опорные валки для литого сляба не могут вращаться, существует вероятность того, что поверхность литого сляба будет иметь дефекты, увеличится сегрегация по центральной линии в литом слябе или произойдет прорыв литого сляба. Если подшипник качения конвейерного рольганга, расположенного в секции, находящейся ниже по ходу перемещения машины непрерывного литья заготовок, поврежден, отлитый сляб не может быть доставлен, и операцию непрерывного литья заготовок необходимо остановить.

Соответственно, были предложены способы охлаждения корпуса подшипника для предотвращения повреждения расположенного в нем подшипника. Например, в документе 1 патентной литературы предлагается способ охлаждения корпуса подшипника посредством формирования множества канавок для охлаждающей воды на внешней периферийной поверхности кожуха части корпуса подшипника, размещения крышки, закрывающей канавки для охлаждающей воды, и введения охлаждающей воды через канавки охлаждающей воды, закрытые крышкой.

В патентной литературе 2 предлагается способ охлаждения корпуса подшипника для ролика рольганга, входящего в состав машины непрерывного литья заготовок, посредством покрытия корпуса подшипника рубашкой, имеющей впускное и выпускное отверстия для охлаждающего воздуха, и введения охлаждающего воздуха в рубашку.

Список цитирования

Патентная литература

PTL 1: Публикация нерассмотренной заявки на патент Японии № 10-274247

PTL 2: Публикация нерассмотренной заявки на патент Японии № 2003-290891

Раскрытие сущности изобретения

Техническая проблема

Однако вышеописанный родственный уровень техники имеет следующие проблемы.

В соответствии со способом из патентной литературы 1, множество канавок для охлаждающей воды формируется на внешней периферийной поверхности корпуса, и канавки для охлаждающей воды закрываются крышкой. Поэтому канавки охлаждающей воды могут быть сформированы только на наружной периферийной поверхности корпуса, которая может быть закрыта крышкой, а подшипник и сальник не могут быть покрыты канавками охлаждающей воды по всей их ширине. Поэтому, когда внешняя периферия корпуса получает тепловое излучение по всей своей площади, подшипник и сальник не могут быть защищены от передаваемого им тепла, и может произойти деградация смазочного масла или разрыв масляной набивки.

В соответствии со способом из патентной литературы 2, подшипник и сальниковое уплотнение можно охлаждать по всей их ширине благодаря увеличению области, в которой установлена рубашка для введения охлаждающего воздуха. Однако достаточный охлаждающий эффект не может быть получен, поскольку охлаждающей средой является охлаждающий воздух.

Настоящее изобретение было выполнено с учетом вышеописанных обстоятельств, и задача настоящего изобретения состоит в том, чтобы предложить корпус подшипника для вращающегося валка и способ охлаждения корпуса подшипника для вращающегося валка, с помощью которого подшипник и сальниковое уплотнение можно эффективно охлаждать с помощью охлаждающей воды. Также задачей настоящего изобретения является обеспечение машины непрерывного литья стальных заготовок, включающей в себя вращающийся валок, поддерживаемый с помощью корпуса подшипника, и обеспечение способа непрерывного литья стальных заготовок с использованием машины непрерывного литья заготовок.

Решение проблемы

Сущность настоящего изобретения для достижения вышеописанных задач заключается в следующем:

[1] Корпус подшипника для вращающегося валка для поддержки или транспортировки высокотемпературного объекта, корпус подшипника содержит подшипник и расположенный в нем узел уплотнения,

при этом охлаждающая рубашка расположена на внешней периферии корпуса подшипника таким образом, что охлаждающая рубашка покрывает по меньшей мере часть осевой области подшипника и по меньшей мере часть осевой области уплотнительного узла,

при этом охлаждающая рубашка имеет впускное отверстие для охлаждающей воды и выпускное отверстие для охлаждающей воды, и

при этом корпус подшипника охлаждается с помощью охлаждающей воды, подаваемой в охлаждающую рубашку через впускное отверстие для охлаждающей воды.

[2] Корпус подшипника для вращающегося валка по п. [1], отличающийся тем, что часть охлаждающей рубашки, расположенная на внешней периферии осевой области уплотнительного узла, по меньшей мере частично расположена на радиально внутренней стороне части охлаждающей рубашки, расположенной на внешней периферии осевой области подшипника.

[3] Способ охлаждения корпуса подшипника вращающегося валка для поддержки или транспортировки высокотемпературного объекта, корпус подшипника имеет подшипник и расположенный в нем узел уплотнения, способ включает в себя:

размещение охлаждающей рубашки на внешней периферии корпуса подшипника таким образом, чтобы охлаждающая рубашка покрывала, по меньшей мере, часть осевой области подшипника и, по меньшей мере, часть осевой области уплотнительного узла;

охлаждение корпуса подшипника посредством введения охлаждающей воды в рубашку охлаждения через впускное отверстие для охлаждающей воды, обеспеченное в рубашке охлаждения; и

выпуск охлаждающей воды, которая охладила корпус подшипника, через выпускное отверстие для охлаждающей воды, обеспеченное в охлаждающей рубашке.

[4] Способ охлаждения корпуса подшипника вращающегося валка по п. [3], отличающийся тем, что часть охлаждающей рубашки, расположенная на внешней периферии осевой области уплотнительного узла, по меньшей мере частично расположена на радиально внутренней стороне части охлаждающей рубашки, расположенной на внешней периферии осевой области подшипника.

[5] Машина непрерывного литья стальных заготовок, в которой отлитый сляб поддерживается или направляется с помощью одного или нескольких вращающихся валков, каждый из которых опирается на подшипник, расположенный в корпусе подшипника для вращающегося валка согласно п. [1] или [2].

[6] Способ непрерывного литья стальных заготовок, включающий в себя:

непрерывную разливку стального сляба с помощью использования машины непрерывного литья стальных заготовок по п. [5].

Полезные эффекты изобретения

В соответствии с настоящим изобретением, большая часть внешней периферии корпуса подшипника покрыта охлаждающей водой. Таким образом, передача теплового излучения на подшипник и узел уплотнения может быть заблокирована. Соответственно, даже когда подшипник для вращающегося валка используется в высокотемпературной окружающей среде, можно предотвратить деградацию смазочного масла или масляной набивки, при этом функция подшипника для вращающегося валка может быть сохранена.

Краткое описание чертежей

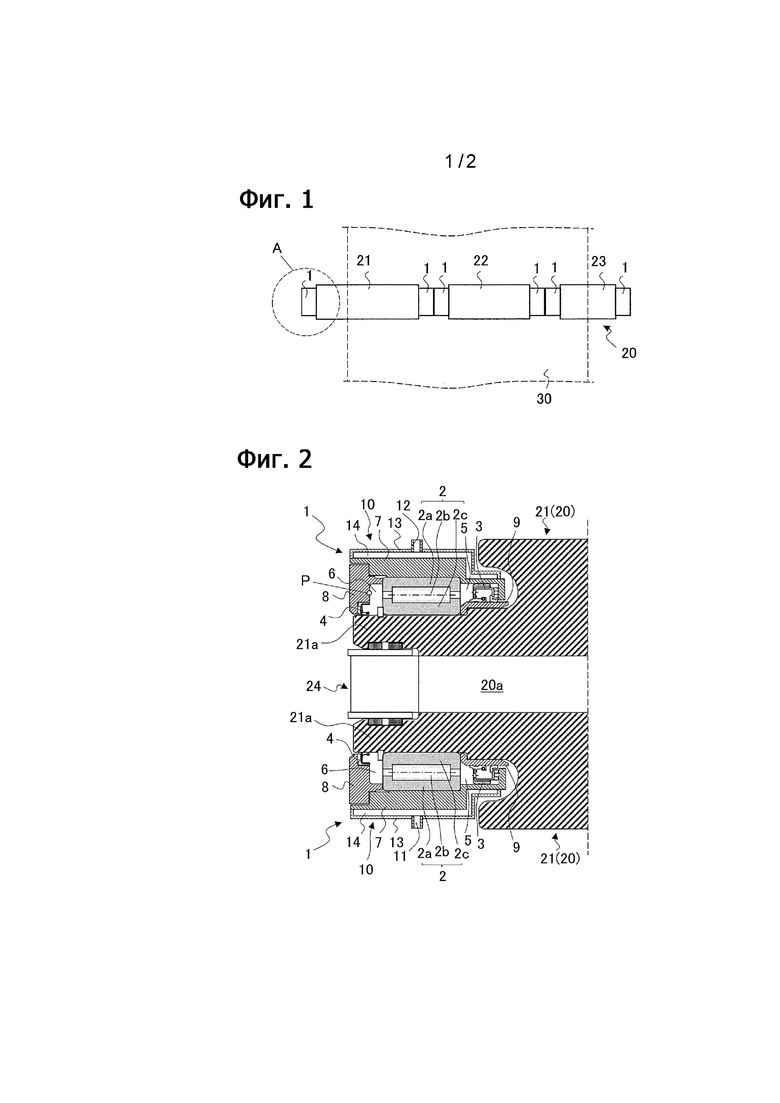

Фиг. 1 показывает схематическое изображение, иллюстрирующее пример опорного валка для литого сляба, входящего в состав машины непрерывного литья стальных заготовок.

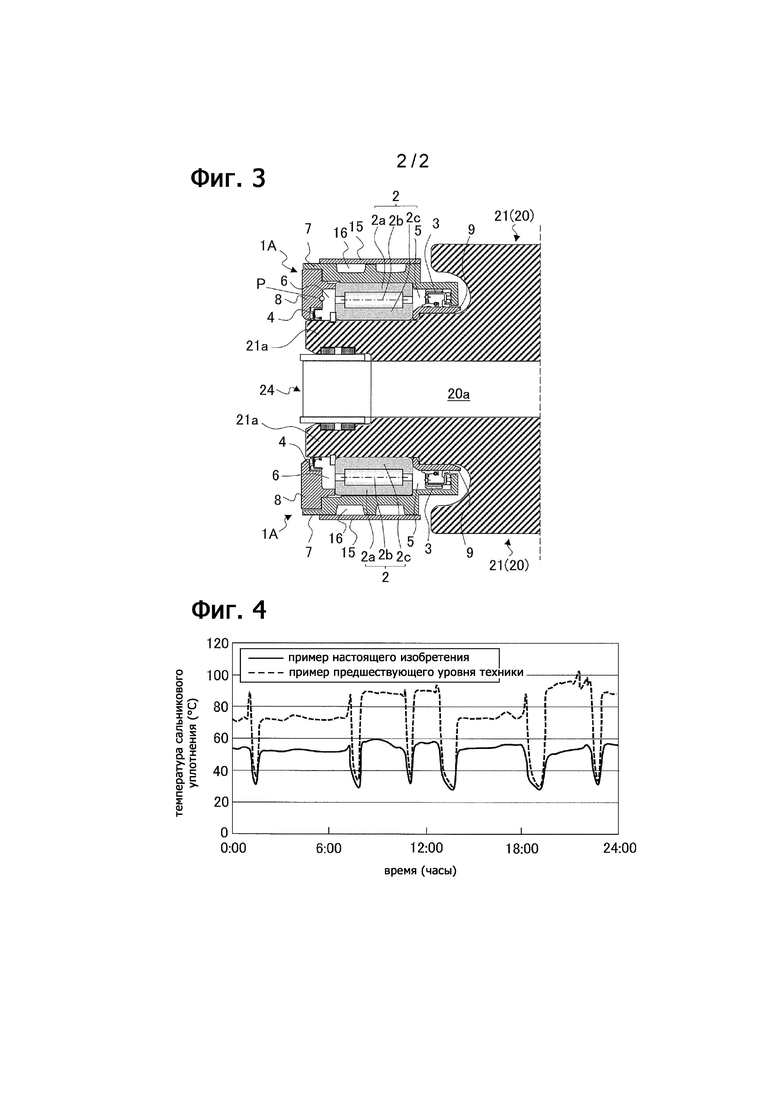

Фиг. 2 показывает увеличенный вид части А на фиг. 1.

Фиг. 3 показывает схему, иллюстрирующую пример корпуса подшипника, предложенного в патентной литературе 1.

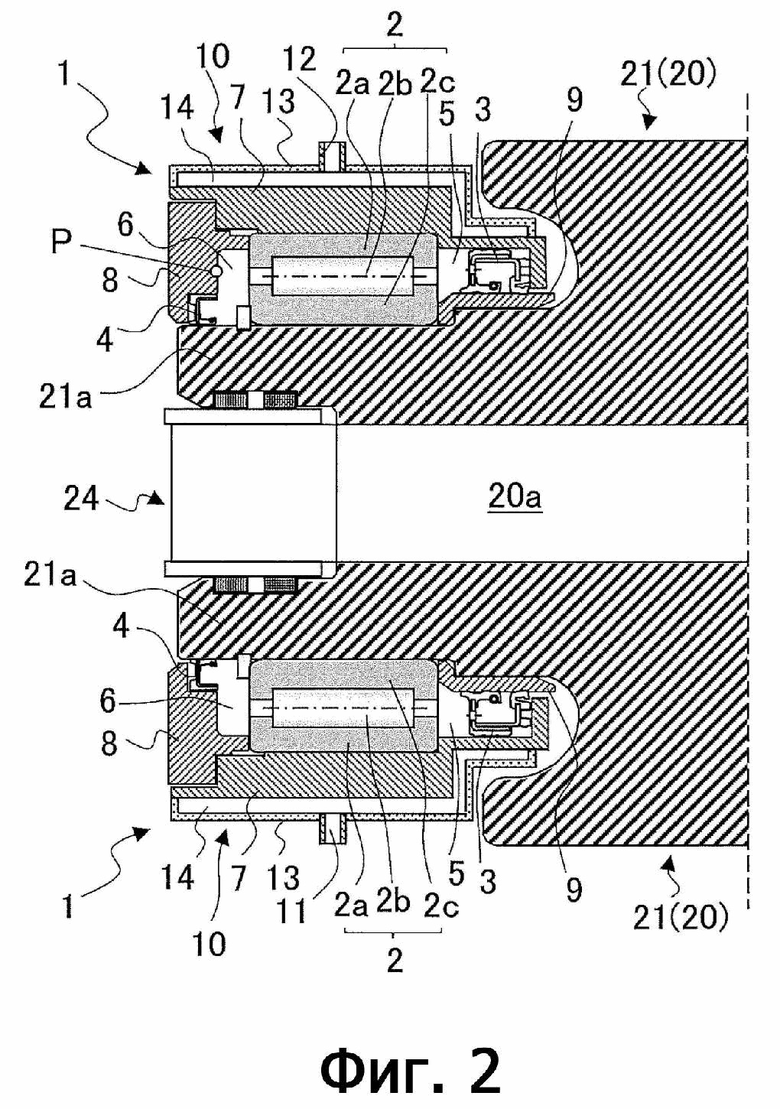

Фиг. 4 представляет собой график, показывающий результат измерения температуры участка сальникового уплотнения в корпусе подшипника, примыкающего к боковому корпусу, измерение выполняется с помощью термопары в оболочке в течение одного дня операции непрерывного литья.

Осуществление изобретения

Корпус подшипника для опорного валка литого сляба, входящий в состав машины непрерывного литья заготовок для процесса производства стали на сталелитейном заводе, теперь будет описан со ссылкой на прилагаемые чертежи в качестве примера корпуса подшипника для вращающегося валка для поддержки или транспортировки высокотемпературного объекта, согласно настоящему изобретению. Фиг. 1 представляет собой схематическое изображение, иллюстрирующее пример опорного валка для литого сляба, входящего в состав машины непрерывного литья заготовок для процесса производства стали. Фиг. 2 представляет собой увеличенный вид части А на Фиг. 1.

Машина непрерывного литья заготовок (не проиллюстрирована) для процесса производства стали, в которой стальной литой сляб изготавливается посредством непрерывной разливки расплавленной стали, включает в себя опорные валки 20 для литого сляба, которые служат в качестве вращающихся валков в области от положения непосредственно под литейной формой до конца машины непрерывного литья заготовок. Опорные валки 20 для литого сляба, называемые опорными валками, направляющими валками или прижимными валками, расположены в направлении разливки таким образом, чтобы быть обращенными друг к другу с расположенным между ними отлитым слябом 30. Опорный валок 20 для литого сляба, проиллюстрированный на фиг. 1, используется в качестве направляющего валка и имеет трехкомпонентную конструкцию, включающую в себя три валка: валок А 21, валок В 22 и валок С 23.

Корпуса 1 для подшипников с установленными в них подшипниками расположены на подушках валка на обоих концах каждого валка, и каждый корпус 1 подшипника закреплен на раме сегмента направляющего валка (не проиллюстрирован). Таким образом, валок А 21, валок В 22 и валок С 23 опираются на подшипники, расположенные в корпусах 1 подшипников, при этом находясь в контакте с отлитым слябом 30, и, таким образом, выполнены с возможностью вращаться по отдельности. Опорный валок 20 для литого сляба, проиллюстрированный на фиг. 1, представляет собой вращающийся валок с внутренним водяным охлаждением.

Теперь в качестве примера конструкции корпусов 1 подшипников будет описана конструкция корпуса 1 подшипника с левой стороны валка А 21. Все корпуса 1 подшипников имеют одинаковую конструкцию.

Как проиллюстрировано на фиг. 2, подшипник 2, состоящий из наружного кольца 2а, валков 2b и внутреннего кольца 2с, обеспечивается на подушке 21а валка А 21. На внешней периферии подшипника 2 расположен периферийный кожух 7. К одной боковой поверхности подшипника 2 (боковая поверхность, не обращенная к поперечному сечению валка А 21) прикреплен боковой кожух 8, а к другой боковой поверхности (боковая поверхность, обращенная к поперечному сечению валка А 21) прикреплен неподвижный кожух 9. Подшипник 2 закреплен на подушке 21а валка в предварительно заданном положении с помощью трех вышеописанных кожухов. Периферийный кожух 7 выполнен с возможностью частично закрывать боковую поверхность подшипника 2, которая обращена к поперечному сечению валка А 21, а конец части периферийного кожуха 7, который частично закрывает боковую поверхность подшипника 2, обращен к неподвижному кожуху 9 с предварительно заданным интервалом между ними.

Масляная набивка 3 расположена рядом с подшипником 2 в местоположении, которое окружено периферийным кожухом 7 и неподвижным кожухом 9, при этом периферийный кожух 7 и неподвижный кожух 9 обращены друг к другу, а из масляной набивки 3 образуется сальниковое уплотнение 5. Масляная набивка 4 расположена рядом с подшипником 2 в местоположении, которое окружено боковым кожухом 8 и подушкой 21а валка и в котором боковой кожух 8 и подушка 21а валка обращены друг к другу, при этом из масляной набивки 4 образуется сальниковое уплотнение 6. Подшипник 2 постоянно пропитан смазочным маслом с помощью масляной набивки 3 и масляной набивки 4. В этой спецификации конструкция состоит из масляной набивки 3 и сальникового уплотнения 5, при этом конструкция, состоящая из масляной набивки 4 и сальникового уплотнения 6, называется «узлами уплотнения».

Как описано выше, корпус 1 подшипника включает в себя подшипник 2, периферийный кожух 7, боковой кожух 8, неподвижный кожух 9, масляную набивку 3, масляную набивку 4, сальниковое уплотнение 5 и сальниковое уплотнение 6. На фиг. 2 ссылочной позицией 20а обозначен канал для потока воды для охлаждающей воды валка, которая охлаждает внутреннюю часть опорного валка 20 для литого сляба, а позицией 24 обозначено приспособление для подачи и отвода охлаждающей воды валка.

Корпус 1 подшипника имеет охлаждающую рубашку 10, расположенную на внешней периферии периферийного корпуса 7. Охлаждающая рубашка 10 закрывает область, в которой находятся подшипник 2, масляная набивка 3, сальниковое уплотнение 5, масляная набивка 4 и сальниковое уплотнение 6. Рубашка 10 охлаждения имеет канал 14 для воды, по которому протекает охлаждающая вода. Хотя материал охлаждающей рубашки 10 конкретно не ограничен, охлаждающая рубашка 10 предпочтительно изготавливается из металла, такого как нержавеющая сталь или углеродистая сталь, поскольку охлаждающая рубашка 10 принимает тепловое излучение.

Охлаждающая рубашка 10 имеет впускное отверстие 11 для охлаждающей воды и выпускное отверстие 12 для охлаждающей воды. Внешняя периферия периферийного кожуха 7 охлаждается с помощью охлаждающей воды, которая вводится из трубы для подачи охлаждающей воды (не проиллюстрирована) через впускное отверстие 11 для охлаждающей воды, заставляя её протекать через канал 14 для воды и выходить через выпускное отверстие 12 для охлаждающей воды. Соответственно, рубашка структурирована таким образом, что тепловое излучение от литого сляба 30 не передается на подшипник 2, масляную набивку 3, сальниковое уплотнение 5, масляную набивку 4 и сальниковое уплотнение 6.

Как проиллюстрировано на фиг. 2, в соответствии с формой поперечного сечения концевой части валка А 21, охлаждающая рубашка 10 сформирована таким образом, что ее часть, которая закрывает осевую область уплотнительного узла, состоящего из масляной набивки 3 и сальникового уплотнения 5, расположена на радиально внутренней стороне той части, которая закрывает осевую область подшипника 2.

Охлаждающая вода, выпускаемая через выпускное отверстие 12 для охлаждающей воды, может протекать вниз по внешней периферии охлаждающей рубашки 10 или выбрасываться в выпускную трубу для охлаждающей воды (не проиллюстрирована). Для экранирования теплового излучения от литого сляба 30 охлаждающая вода предпочтительно направляется вниз вдоль внешней периферии охлаждающей рубашки 10, в результате чего охлаждающая рубашка 10 также охлаждается со стороны ее внешней периферии.

В корпусе 1 подшипника, показанном на фиг. 2, охлаждающая рубашка 10 проходит по всей осевой области подшипника 2 и по всей осевой области каждого узла уплотнения. Однако охлаждающая рубашка 10 не ограничивается этой формой. Другими словами, охлаждающая рубашка 10 может быть расположена на внешней периферии корпуса 1 подшипника таким образом, чтобы она проходила по меньшей мере над частью осевой области подшипника 2 и по меньшей мере над частью осевой области каждого уплотнительного узла.

В корпусе 1 подшипника, проиллюстрированном на фиг. 2, впускное отверстие 11 для охлаждающей воды и выпускное отверстие 12 для охлаждающей воды непосредственно соединены с крышкой 13, которая образует внешнюю периферию охлаждающей рубашки 10. Однако способ, с помощью которого впускное отверстие 11 для охлаждающей воды и выпускное отверстие 12 для охлаждающей воды прикреплены к охлаждающей рубашке 10, не ограничивается этой формой. Например, вместо этого охлаждающая вода может подаваться и отводиться через канал для воды, образованный в корпусе 1 подшипника.

Как описано выше, в соответствии с корпусом подшипника для вращающегося валка и способом охлаждения корпуса подшипника для вращающегося валка по настоящему изобретению, большая часть внешней периферии корпуса 1 подшипника покрыта охлаждающей водой. Таким образом, передача теплового излучения на подшипник 2 и сальниковые уплотнения 5 и 6 может быть заблокирована. Соответственно, даже когда подшипник 2 используется в высокотемпературной среде, можно предотвратить разрушение смазочного масла или масляной набивки 3 и 4, при этом функция подшипника 2 может быть сохранена.

В вышеприведенном описании настоящее изобретение применяется к корпусу 1 подшипника опорного валка 20 для литейных слябов машины непрерывного литья заготовок. Однако настоящее изобретение может быть применено к корпусу подшипника для любого вращающегося валка, который подвергается воздействию высокотемпературной среды, создаваемой, например, тепловым излучением, при этом использование корпуса подшипника не ограничивается настоящим изобретением. Внутренняя конструкция корпуса подшипника также не ограничена описанной выше, и настоящее изобретение может быть применено к любому корпусу подшипника, в котором расположен так называемый «подшипник».

Примеры

Пример 1

Было проведено испытание, в котором корпус подшипника опорного валка литого сляба (направляющего валка) машины непрерывного литья заготовок для производства стального литого сляба способом непрерывной разливки охлаждался с помощью охлаждающей воды. Используемая машина непрерывного литья заготовок представляла собой машину непрерывного литья заготовок с вертикальным изгибом со следующими техническими характеристиками: вертикальная часть 3,0 м, 10-точечный изгиб (верхняя зона изгиба), радиус кривизны криволинейной части 10,5 м, 6-точечная правка (нижняя зона правки), длина машины составляет 49,2 м. Машина непрерывного литья заготовок была способна производить литой сляб толщиной 220 мм и шириной от 675 мм до 2100 мм. Корпус подшипника, который был испытан, представлял собой корпус подшипника для опорного валка литой плиты для поддержки литого сляба с температурой поверхности 700°C - 900°C. Корпус подшипника содержал подшипник (подшипник качения) с наружным диаметром 170 мм, внутренним диаметром 110 мм и шириной 43 мм.

Испытание было выполнено на корпусе подшипника согласно настоящему изобретению, проиллюстрированному на фиг. 2, а также было выполнено на корпусе подшипника, предложенном в патентной литературе 1, для сравнения. Температуры в корпусах подшипников измерялись в процессе непрерывной разливки, а затем измеренные температуры сравнивались.

На фиг. 3 проиллюстрирован пример корпуса подшипника, предложенного в патентной литературе 1. Как показано на фиг. 3, корпус 1А подшипника, предложенного в патентной литературе 1, включает в себя периферийный кожух 7, имеющий множество канавок 16 для охлаждающей воды на его внешней периферии, а канавки 16 для охлаждающей воды закрыты крышкой 15. Вызывается протекание охлаждающей воды через канавки 16 для охлаждающей воды, закрытые крышкой 15, в результате чего внешняя периферия периферийного корпуса 7 охлаждается водой. Другие конструкции корпуса 1А подшипника, проиллюстрированные на фиг. 3, аналогичны конструкциям корпуса 1 подшипника, показанного на фиг. 2. Одни и те же элементы обозначены теми же ссылочными позициями, и их описание опущено.

Корпус 1 подшипника по настоящему изобретению, проиллюстрированному на фиг. 2 (далее именуемому также «примером настоящего изобретения»), и корпус 1А подшипника для сравнения, проиллюстрированный на фиг. 3 (далее также именуемый «примером предшествующего уровня техники») охлаждали посредством подачи охлаждающей воды в каждый из каналов 14 для воды и канавок 16 для охлаждающей воды соответственно корпуса 1 подшипника и корпуса 1А подшипника с расходом воды 15 л в минуту. Как для корпуса 1 подшипника, согласно настоящему изобретению, так и для корпуса 1А подшипника, согласно примеру предшествующего уровня техники, охлаждающая вода, используемая для охлаждения корпуса 1 подшипника и корпуса 1А подшипника, была направлена протекать вниз по внешним перифериям корпусов подшипников.

На фиг. 4 показан результат измерения, в котором температура участка сальникового уплотнения 6, обозначенного буквой «Р» на фиг. 2 и 3, которая примыкает к боковому корпусу 8, была измерена с помощью термопары в защитном кожухе в течение одного дня непрерывной разливки. На фиг. 4 периоды, в течение которых температура временно снижается, представляют собой периоды между операциями непрерывной разливки, в течение которых непрерывная разливка не выполняется. Другими периодами являются периоды, во время которых осуществляется непрерывная разливка (непрерывная разливка «плавка-на-плавку») расплавленной стали.

Как проиллюстрировано на фиг. 4, согласно примеру настоящего изобретения, температура участка сальникового уплотнения 6 во время непрерывной разливки ниже на 20-40°С по сравнению с примером из предшествующего уровня техники. Таким образом, было подтверждено, что влияние теплового излучения от литого сляба на сальниковое уплотнение 6 может быть уменьшено.

В примере предшествующего уровня техники область, в которой расположено сальниковое уплотнение 5, не закрыта крышкой 15. В противоположность этому, в примере настоящего изобретения область, в которой расположено сальниковое уплотнение 5, также закрыта с помощью рубашки 10 охлаждения. Температуры в этих областях определялись посредством температурного анализа. В результате было проверено, что согласно примеру настоящего изобретения, температура в области, в которой расположено сальниковое уплотнение 5, ниже примерно на 70-80°С по сравнению с примером предшествующего уровня техники.

Пример 2

Машина непрерывной разливки для слябов вертикального типа с криволинейными участками, использованная в примере 1, использовалась для отливки стали в сляб, имеющий температуру поверхности 700°С - 900°С. В частности, при 800°С литой сляб обладал минимальной пластичностью, другими словами, была высока возможность образования поверхностных трещин в отлитом слябе. Ширина производимого литого сляба составляла 2100 мм, что являлось максимальной шириной для машины непрерывного литья заготовок. В нижней зоне правки машины непрерывного литья заготовок слябов, если смотреть со стороны выше по ходу потока к стороне ниже по ходу потока слитка, корпуса подшипника, расположенные вблизи левого конечного участка отлитого сляба в направлении ширины, каждый из которых состоял из предложенного корпуса подшипника в патентной литературе 1, проиллюстрированы на фиг. 3 (корпус подшипника предшествующего уровня техники), а корпуса подшипника, расположенные рядом с правым конечным участком отлитого сляба в направлении ширины, каждый из которых состоял из корпуса подшипника в соответствии с настоящим изобретением, проиллюстрированы на фиг. 2. В нижней зоне правки машины непрерывного литья заготовок сляба вертикального гибочного типа существует вероятность того, что поверхности отлитого сляба будут деформированы, и на них будут образовываться трещины.

Корпуса подшипников были расположены вышеописанным образом, и была выполнена операция непрерывного литья уровня А, при которой количество вторичной охлаждающей воды, подаваемой до того, как отлитый сляб достигнет нижней зоны правки, регулировалось таким образом, чтобы температура поверхности отлитого сляба находилась в диапазоне 700°С - 900°С, включая 800°С, при которых вероятность образования поверхностных трещин была высокой. Кроме того, выполнялась операция непрерывной разливки уровня В, при которой количество вторичной охлаждающей воды, подаваемой до того, как литой сляб достигнет нижней зоны правки, регулировалось таким образом, чтобы температура поверхности литого сляба находилась в диапазоне 900°C - 1000°С в нижней зоне правки.

Непрерывная разливка 10 плавок расплавленной стали с химическим составом [C]: от 0,03 до 0,05 масс. %, [Si]: от 0,25 до 0,35 масс. %, [Mn]: от 1,3 до 1,4 масс. %, [P]: от 0 до 0,015 масс. % и [S]: от 0 до 0,002 масс. % проводилась для каждого уровня А и уровня В. Масса расплавленной стали составляла 245 тонн на плавку.

После непрерывной разливки поверхность литого сляба зачищали на глубину 2 мм по всей его площади и подсчитывали количество поверхностных трещин (длиной 3 мм и более) в литом слябе. Литой сляб, полученный с помощью операции уровня А, имел 3,4 поверхностных трещины на длине 1 м. Напротив, литой сляб, полученный в результате операции уровня В, не имел поверхностных трещин длиной 3 мм и более.

Внешний вид корпусов подшипников в нижней зоне правки наблюдался сразу после описанного выше испытания непрерывной разливки. В результате не было обнаружено каких-либо отклонений от нормы, в частности, для корпусов подшипников согласно настоящему изобретению. Напротив, корпуса подшипников в соответствии с примером предшествующего уровня техники имели поверхности, цвет которых изменился вследствие повышения температуры, а некоторые из корпусов подшипников имели чешуйки, образованные на прикрепленном к ним литом слябе.

Список ссылочных позиций

1 корпус подшипника

1А корпус подшипника

2 подшипник

2а внешнее кольцо

2b валок

2c внутреннее кольцо

3 масляная набивка

4 масляная набивка

5 сальниковое уплотнение

6 сальниковое уплотнение

7 периферийный кожух

8 боковой кожух

9 фиксированный кожух

10 рубашка охлаждения

11 впускное отверстие для охлаждающей воды

12 выпускное отверстие для охлаждающей воды

13 крышка

14 канал для воды

15 крышка

16 канавка для охлаждающей воды

20 опорный валок для литого сляба

20a проточный канал для охлаждающей воды валка

21 валок А

21a подушка валка A

22В валок В

23 валок С

30 литой сляб.

Изобретение относится к корпусу подшипника для вращающегося валка. Корпус подшипника имеет подшипник и расположенные в нем уплотнительные узлы. Охлаждающая рубашка расположена на внешней периферии корпуса подшипника таким образом, что охлаждающая рубашка покрывает по меньшей мере часть осевой области подшипника и по меньшей мере часть осевой области уплотнительного узла. Рубашка охлаждения имеет впускное отверстие для охлаждающей воды и выпускное отверстие для охлаждающей воды. Корпус подшипника охлаждается с помощью охлаждающей воды, подаваемой в охлаждающую рубашку через впускное отверстие для охлаждающей воды. Достигается эффективное охлаждение подшипника и сальникового уплотнения охлаждающей водой по всей их ширине. 4 н.п. ф-лы, 4 ил.

1. Корпус (1) подшипника для вращающегося валка для поддержки или транспортировки высокотемпературного объекта, причем корпус (1) подшипника содержит подшипник (2) и расположенный в нем уплотнительный узел,

при этом на внешней периферии корпуса (1) подшипника расположена охлаждающая рубашка (10) таким образом, что она покрывает по меньшей мере часть осевой области подшипника (2) и по меньшей мере часть осевой области уплотнительного узла,

при этом охлаждающая рубашка (10) имеет впускное отверстие (11) для охлаждающей воды и выпускное отверстие (12) для охлаждающей воды,

при этом корпус (1) подшипника выполнен с возможностью охлаждения посредством охлаждающей воды, подаваемой в охлаждающую рубашку (10) через впускное отверстие (11) для охлаждающей воды,

отличающийся тем, что часть внешней периферии охлаждающей рубашки (10), расположенная на внешней периферии осевой области уплотнительного узла, по меньшей мере частично расположена на радиально внутренней стороне части внешней периферии охлаждающей рубашки (10), расположенной на внешней периферии осевой области подшипника (2).

2. Способ охлаждения корпуса (1) подшипника для вращающегося валка для поддержки или транспортировки высокотемпературного объекта, причем корпус подшипника имеет подшипник (2) и расположенный в нем узел уплотнения, при этом способ включает в себя:

размещение охлаждающей рубашки (10) на внешней периферии корпуса (1) подшипника таким образом, чтобы охлаждающая рубашка (10) покрывала по меньшей мере часть осевой области подшипника (2) и по меньшей мере часть осевой области уплотнительного узла;

охлаждение корпуса (1) подшипника посредством введения охлаждающей воды в охлаждающую рубашку (10) через впускное отверстие (11) для охлаждающей воды, выполненное в охлаждающей рубашке (10); и

выпуск охлаждающей воды, которая охладила корпус (1) подшипника, через выпускное отверстие (12) для охлаждающей воды, выполненное в охлаждающей рубашке (10),

отличающийся тем, что часть внешней периферии охлаждающей рубашки (10), расположенная на внешней периферии осевой области уплотнительного узла, по меньшей мере частично расположена на радиально внутренней стороне части внешней периферии охлаждающей рубашки (10), расположенной на внешней периферии осевой области подшипника (2).

3. Машина непрерывного литья стальных заготовок, в которой отлитый сляб поддерживается или направляется посредством одного или нескольких вращающихся валков, каждый из которых опирается на подшипник (2), расположенный в корпусе (1) подшипника для вращающегося валка по п. 1.

4. Способ непрерывного литья стальных заготовок, включающий в себя непрерывную разливку стального сляба с использованием машины непрерывного литья стальных заготовок по п. 3.

| JP 2006035236 A, 09.02.2006 | |||

| DE 102016224761 A1, 14.06.2017 | |||

| JP 2004148407 A, 27.05.2004 | |||

| JP 51020023 A, 17.02.1976 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ с ОХЛАЖДЕНИЕМ12 | 0 |

|

SU406050A1 |

| Приспособление для резки проволоки | 1930 |

|

SU21629A1 |

Авторы

Даты

2023-01-23—Публикация

2019-09-18—Подача