Область техники

Настоящее изобретение относится к способу непрерывного литья стали, предотвращающему сегрегацию компонентов, точнее, подавляющему осевую ликвацию в сердцевине непрерывнолитой заготовки.

Уровень техники

В процессе непрерывного литья стали на последней стадии затвердевания слитка незатвердевшая часть расплавленной стали, именуемая «незатвердевшим слоем», перемещается в соответствии с усадкой при затвердевании, таким образом, незатвердевшая часть расплавленной стали течет в направлении вытягивания непрерывнолитой заготовки. В незатвердевшем слое концентрируются растворенные элементы, такие как углерод (C), фосфор (P), сера (S) и марганец (Mn). В процессе затвердевания текущего концентрированного расплава стали в сердцевине непрерывнолитой заготовки, возникает так называемая осевая ликвация. Причины возникновения течения концентрированного расплава стали в конце затвердевания включают, помимо вышеописанной усадки, вздутие непрерывнолитой заготовки между валками из-за статического давления расплавленной стали, а также смещение опорных валков.

Описанная выше осевая ликвация ухудшает качество стальных изделий, особенно толстолистовой стали. Например, если магистральные трубопроводы для транспортировки нефти или транспортировки природного газа изготовлены из материала, имеющего осевую ликвацию, под действием высокосернистого газа в области осевой ликвации зарождаются водородные трещины. Аналогичные проблемы могут наблюдаться и в конструкциях, включая морские сооружения, резервуары-хранилища, в частности, нефтяные резервуары. В настоящее время все большее значение приобретает подавление осевой ликвации при непрерывной прокатке стали, используемой для изделий, эксплуатируемых в жестких условиях, например, при низкой температуре или в высококоррозионной среде.

В связи с вышесказанным было предложено множество контрмер для снижения осевой ликвации или устранения рисков, связанных с указанной ликвацией в процессе непрерывного литья стали до самой процедуры прокатки непрерывнолитой заготовки. Особенно эффективным из известных контрмер для подавления осевой ликвации является метод «мягкого обжатия на последней стадии затвердевания», при осуществлении которого непрерывнолитую заготовку с незатвердевшей сердцевиной обжимают в машине непрерывного литья. Метод мягкого обжатия на последней стадии затвердевания» осуществляется посредством множества прижимных валков, расположенных в или вблизи конца зоны затвердевания непрерывнолитой заготовки, при этом непрерывнолитая заготовка постепенно сдавливается прижимными валками со скоростью, соответствующей скорости усадки при затвердевании, в результате чего предотвращается возникновение пустот и исключается течение концентрированного расплава в сердцевине непрерывнолитой заготовки, следовательно, подавляется осевая ликвация в непрерывнолитой заготовке.

Чтобы методом мягкого обжатия на последней стадии затвердевания непрерывнолитой заготовки эффективно предотвращалась осевая ликвация, необходимо должным образом определить время начала и время завершения процесса мягкого обжатия в пределах периода затвердевания непрерывнолитой заготовки и определить величину обжатия в течение периода мягкого обжатия. Разработаны различные способы определения указанных параметров, а именно времени и скорости обжатия.

Например, в патентном документе 1 описан способ непрерывного литья, который включает мягкое обжатие конечного участка затвердевания непрерывнолитой заготовки, причем величина обжатия подвергаемого мягкому обжатию участка непрерывнолитой заготовки определяется температурой поверхности непрерывнолитой заготовки в момент начала обжатия и толщиной незатвердевшего слоя непрерывнолитой заготовки в области обжатия.

В патентном документе 2 и патентном документе 3 описывается способ непрерывного литья стали, предусматривающий одновременное обжатие посредством множества пар валков участка непрерывнолитой заготовки от момента времени, в котором сердцевина блюмовой непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы в диапазоне от 0,1 до 0,3, до момента времени, в котором температура соответствует содержанию твердой фазы, определяющему предел жидкотекучести. Кроме того, согласно указанному способу, с увеличением содержания твердой фазы в сердцевине скорость обжатия непрерывнолитой заготовки возрастает ниже по ходу разливки.

В патентном документе 4 описан способ непрерывного литья стали, в котором к непрерывнолитой заготовке прикладывается сжимающая сила. В указанном способе условия обжатия определяют и корректируют на основе данных о конфигурации поперечного сечения непрерывнолитой заготовки перпендикулярно продольному направлению непрерывнолитой заготовки и данных о конфигурации незатвердевшего участка в поперечном сечении.

Перечень ссылок

Патентные документы

Патентный документ 1: публикация не прошедшей экспертизы патентной заявки Японии № 8-132203.

Патентный документ 2: публикация не прошедшей экспертизы патентной заявки Японии № 3-90263.

Патентный документ 3: публикация не прошедшей экспертизы патентной заявки Японии № 3-90259.

Патентный документ 4: публикация не прошедшей экспертизы патентной заявки Японии № 2003-71552.

Раскрытие сущности изобретения

Техническая проблема

Изобретатели на основании практических знаний установили ряд фактов, которые приводятся ниже. При непрерывном литье с применением метода мягкого обжатия на последней стадии затвердевания слябовых непрерывнолитых заготовок разной толщины время начала мягкого обжатия и время завершения мягкого обжатия не зависит от толщины непрерывнолитой заготовки, тогда как оптимальная скорость обжатия в зоне, в которой сжимающая сила прикладывается к непрерывнолитой заготовке (называемой «зоной мягкого обжатия»), изменяется согласно толщине непрерывнолитой заготовки.

Толщина слябовой непрерывнолитой заготовки задается в зависимости от толщины прокатываемого стального изделия и величины обжатия во время прокатки согласно техническим условиям для стального изделия (толщина непрерывнолитой заготовки/толщина стального изделия). Таким образом, при разработке технических условий для нового стального изделия задается толщина непрерывнолитой заготовки согласно указанным техническим условиям. Если изготовление непрерывнолитой заготовки определенной толщины с применением метода мягкого обжатия на последней стадии затвердевания осуществляется впервые, необходимо определить оптимальную скорость обжатия во время мягкого обжатия непрерывнолитой заготовки указанной толщины. Когда для каждой непрерывнолитой заготовки заданной толщины требуется определить оптимальную скорость обжатия, всегда необходимо на экспериментальных отливках определить оптимальную степень обжатия в зоне мягкого обжатия в условиях различных степеней обжатия при использовании реальной литейной машины, что требует значительных материальных и временных затрат. Точнее говоря, разработка простого способа определения оптимальной степени обжатия в зоне мягкого обжатия слябовой непрерывнолитой заготовки конкретной толщины является сложной задачей.

В данном случае «степень обжатия» имеет отношение к степени раствора валков, которая задается таким образом, чтобы расстояние между противоположными валками (называемое «межвалковым зазором») постепенно уменьшалось ниже по ходу разливки. Степень обжатия обычно выражается величиной, на которую уменьшается степень раствора валков на 1 м (мм/м). Значение, полученное путем умножения степени обжатия (мм/м) на скорость вытягивания непрерывнолитой заготовки (м/мин), выражает скорость обжатия (мм/мин).

Авторы изобретения проверили практическую ценность цитируемых документов касательно вышеописанной проблемы, на решение которой направлено изобретение.

В патентном документе 1 фокусируется внимание на толщине незатвердевшего слоя непрерывнолитой заготовки в качестве индикатора эффективности мягкого обжатия. Согласно патентному документу 1 это основано на данных, свидетельствующих о том, что величина обжатия, обеспечиваемого прижимными валками, уменьшается по мере распространения к границе раздела твердой и жидкой фаз непрерывнолитой заготовки (в дальнейшем указанная величина упоминается как «эффективность обжатия») ниже по ходу разливки, то есть соответственно уменьшению толщины незатвердевшего слоя непрерывнолитой заготовки. Однако, согласно практическому опыту изобретателей, осевая ликвация проявляется в сердцевине непрерывнолитой заготовки, где толщина незатвердевшего слоя составляет приблизительно 10 мм или менее. На основании зависимости между толщиной D незатвердевшего слоя и скоростью обжатия, представленной на фиг. 1 патентного документа 1, разность между скоростью обжатия, которая необходима для незатвердевшего слоя толщиной 10 мм, и скоростью обжатия, которая необходима для незатвердевшего слоя толщиной 0 мм, составляет не более 10%. В примере, приведенном в патентном документе 1, описываются результаты испытаний непрерывнолитой заготовки только одной толщины (250 мм). Таким образом, остается вопрос, являются ли оптимальные условия обжатия, описанные в патентном документе 1, в той же мере эффективными для непрерывнолитых заготовок других толщин.

В патентном документе 2 и патентном документе 3 испытания проводились на непрерывнолитых заготовках разной толщины и ширины, а именно: 300 мм × 500 мм, 162 мм × 162 мм и 380 мм × 560 мм. Все непрерывнолитые заготовки приведенных выше размеров были получены способом непрерывного литья с мягким обжатием блюмовых непрерывнолитых заготовок. Поскольку в блюмовой непрерывнолитой заготовке в поперечном сечении перпендикулярно направлению вытягивания непрерывнолитой заготовки отношение ширины к толщине (ширина/толщина) меньше, чем в слябовой непрерывнолитой заготовке, эффективность обжатия в процессе мягкого обжатия в конце затвердевания блюмовой непрерывнолитой заготовки ниже, чем слябовой непрерывнолитой заготовки. Соответственно, величина обжатия возрастает к окончанию затвердевания. Величина обжатия блюмовой непрерывнолитой заготовки приблизительно в два-три раза выше по сравнению со слябовой непрерывнолитой заготовкой, как описано в патентном документе 1. Таким образом, приведенные условия обжатия не могут быть использованы при мягком обжатии непосредственно слябовой непрерывнолитой заготовки.

В патентных документах 1 – 3 степень обжатия в зоне мягкого обжатия изменяется в направлении вытягивания отливки, в связи чем, без усложнения конструкции реальной литейной машины затрудняется определение межвалкового зазора опорных валков.

Патентный документ 4 направлен на блюмовую непрерывнолитую заготовку. В указанном патентном документе 4 условия мягкого обжатия определяются на основе данных о конфигурации поперечного сечения перпендикулярно продольному направлению непрерывнолитой заготовки, то есть согласно ширине и толщине непрерывнолитой заготовки. В данном случае условия мягкого обжатия задаются на основе отношения ширины к толщине непрерывнолитой заготовки в качестве базового значения и согласно величине изменения указанных базовых значений и величине отношения ширины к толщине незатвердевшего участка непрерывнолитой заготовки. Для определения условий мягкого обжатия недостаточно только данных по толщине непрерывнолитой заготовки. Блюмовая непрерывнолитая заготовка может иметь плоский незатвердевший слой в поперечном направлении, либо в вертикальном направлении непрерывнолитой заготовки в зависимости от коэффициента охлаждения верхней и нижней поверхностей непрерывнолитой заготовки или в зависимости от коэффициента охлаждения левой и правой поверхностей непрерывнолитой заготовки в машине непрерывного литья. Таким образом, согласно патентному документу 4 условия мягкого обжатия определяются вышеописанным образом с целью обеспечения оптимального мягкого обжатия в любом из указанных случаев.

Настоящее изобретение направлено на слябовую непрерывнолитую заготовку, имеющую длину значительно больше ширины, при этом направление, в котором продолжается плоский незатвердевший слой, не изменяется; незатвердевший слой всегда является плоским в поперечном направлении непрерывнолитой заготовки. Таким образом, патентный документ 4 не может быть полезен для решения проблем, стоящих перед изобретателями.

Как уже описывалось, ни один из патентных документов 1 – 4 не может быть применен для решения проблем, стоящих перед изобретателями, следовательно, требуется разработка нового способа непрерывного литья.

Исходя из вышесказанного, настоящее изобретение направлено на создание способа непрерывного литья стали, согласно которому на основе толщины слябовой непрерывнолитой заготовки определяются оптимальные условия мягкого обжатия, предотвращающие в непрерывнолитой заготовке осевую ликвацию, которая наблюдается при недостаточной величине обжатия, или исключающие образование внутренних трещин, возникающих в непрерывнолитой заготовке в связи с чрезмерно высокой величиной обжатия

Решение проблемы

Краткое описание настоящего изобретения, направленного на решение вышеописанных проблем, приведено ниже:

[1] Способ непрерывного литья стали для изготовления непрерывнолитой заготовки, имеющей толщину в диапазоне от 160 мм до 350 мм, ширину в диапазоне от 1600 до 2400 мм при отношении ширины к толщине (ширина/толщина) в диапазоне от 4 до 15; при этом способ включает:

обжатие в зоне мягкого обжатия участка непрерывнолитой заготовки посредством множества пар опорных валков, прикладывающих сжимающую силу к непрерывнолитой заготовке от момента времени, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы 0,1, до момента времени, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы, определяющему предел жидкотекучести. Толщина литой целевой непрерывнолитой заготовки, степень обжатия в зоне мягкого обжатия и скорость вытягивания непрерывнолитой заготовки удовлетворяют соотношению, выраженному нижеприведенными формулами (1) и (2):

0,3/(V × α) < Z < 1,5/(V × α) ... (1) и

α = β × (D/Do) + γ ... (2), где

V – скорость вытягивания непрерывнолитой заготовки (м/мин), α – толщинный коэффициент (безразмерный), Z – степень обжатия (мм/м), D – толщина (мм) целевой непрерывнолитой заготовки в положении непосредственно ниже литейной формы, Do – толщина (мм, Do = 187 мм) стандартной непрерывнолитой заготовки в положении непосредственно ниже литейной формы, а β и γ – коэффициенты, определяемые согласно ширине W (мм) целевой непрерывнолитой заготовки, находящейся в нижеприведенных диапазонах ширины W:

β = -0,61 и γ = 1,54 при 1600 ≤ W ≤ 1800;

β = -0,60 и γ = 1,57 при 1800 < W ≤ 2000;

β = -0,58 и γ = 1,58 при 2000 < W ≤ 2200; и

β = -0,53 и γ = 1,54 при 2200 < W ≤ 2400.

[2] Способ непрерывного литья стали согласно вышеуказанному пункту [1], в котором толщина целевой непрерывнолитой заготовки и величина общего обжатия непрерывнолитой заготовки удовлетворяют соотношению, выраженному формулой (3):

Rt < (D/Do) × (10/α) ... (3), где

Rt – величина (мм) общего обжатия непрерывнолитой заготовки, D – толщина (мм) целевой непрерывнолитой заготовки в положении непосредственно ниже литейной формы, Do – толщина (мм, Do = 187 мм) стандартной непрерывнолитой заготовки в положении непосредственно ниже литейной формы, а α – толщинный коэффициент (безразмерный).

Полезные эффекты изобретения

Согласно настоящему изобретению, определяемые условия обжатия обеспечивают толщину целевой непрерывнолитой заготовки, степень обжатия в зоне мягкого обжатия и скорость вытягивания непрерывнолитой заготовки, которые находятся в диапазонах, удовлетворяющих формуле (1) и формуле (2), что приводит к уменьшению осевой ликвации в слябовой непрерывнолитой заготовке при приложении прижимающей силы, обеспечивающей величину обжатия, приблизительно соответствующую степени усадки в зоне мягкого обжатия. Конкретнее говоря, согласно настоящему изобретению, без затрат времени и средств на проведение реальных экспериментов разного уровня сложности можно определить оптимальные условия обжатия при изготовлении непрерывнолитых заготовок разной толщины. Таким образом, согласно настоящему изобретению удовлетворяются требования, предъявляемые к изготовлению разных стальных изделий с различными техническими характеристиками, что обеспечивает промышленный эффект.

Краткое описание чертежей

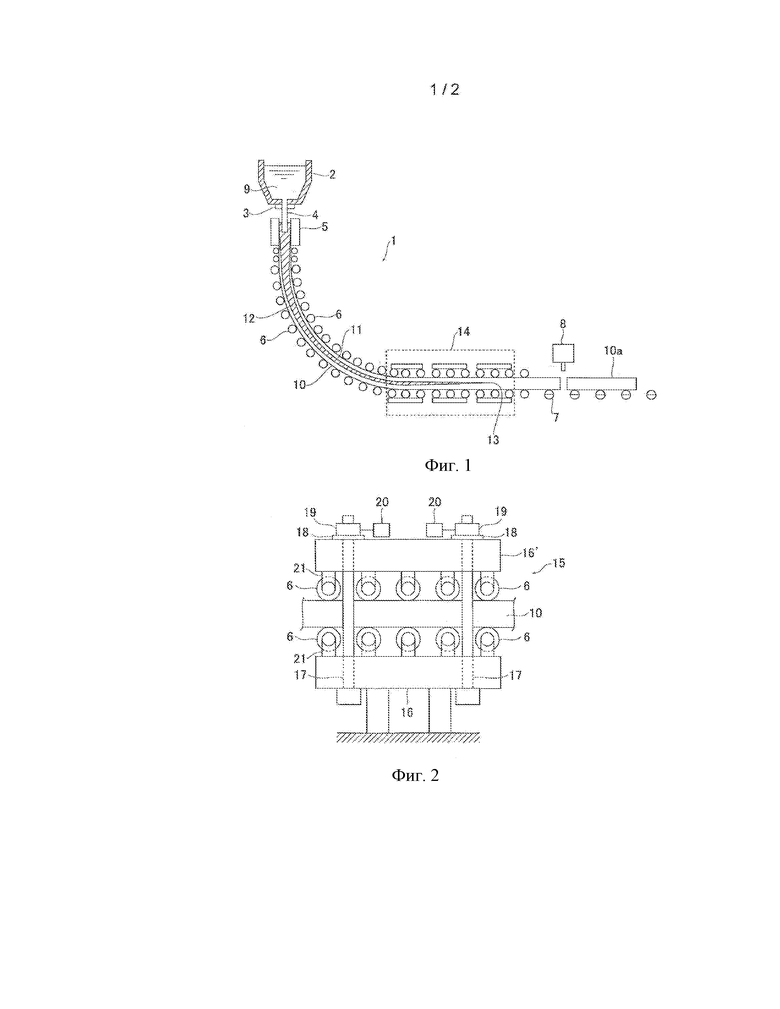

Фиг. 1 – схематичное изображение сбоку машины непрерывного литья слябов, используемой для осуществления настоящего изобретения.

Фиг. 2 – схематичное изображение валкового узла, в качестве примера, формирующего зону мягкого обжатия машины непрерывного литья слябов (вид сбоку машины непрерывного литья слябов).

Фиг. 3 – схематичное изображение валкового узла, показанного на фиг. 2, в направлении разливки, то есть схематичное изображение валкового узла в поперечном сечении, перпендикулярном направлению разливки.

Осуществление изобретения

Ниже приводится описание настоящего изобретения на примере вариантов его осуществления со ссылкой на прилагаемые чертежи. На фиг. 1 представлено схематичное изображение сбоку машины непрерывного литья слябов, используемой для осуществления настоящего изобретения.

Как показано на фиг. 1, в машине 1 непрерывного литья слябов предусмотрена литейная форма 5, в которой подаваемая расплавленная сталь 9 затвердевает с формированием внешней оболочки непрерывнолитой заготовки 10. Разливочное устройство 2 занимает определенное местоположение над литейной формой 5, для заливки расплавленной стали 9, поступающую из ковша (не показано), в литейную форму 5. В нижней части разливочного устройства 2 предусмотрено подвижное сопло 3, приспособленное регулировать скорость подачи расплавленной стали 9. Из нижней поверхности подвижного сопла 3 выступает погружное сопло 4.

Ниже 5 расположено множество пар опорных валков 6, точнее говоря, опорные валки, направляющие ролики и тянущие валки. В зоне вторичного охлаждения предусмотрены форсунки для распыления, например, воды или водовоздушной смеси (не показано), которые установлены в зазорах между соседними опорными валками 6 в направлении разливки. Непрерывнолитую заготовку 10 при вытягивании охлаждают водой (так называемой «вторичной охлаждающей водой»), распыляемой из форсунок во вторичной зоне охлаждения. Ниже по ходу в направлении разливки после опорных валков 6 расположено несколько транспортировочных валков 7, обеспечивающих транспортировку непрерывнолитой заготовки 10. Выше транспоровочных валков 7 расположено режущее устройство 8 для резки непрерывнолитой заготовки 10 на заготовки 10а заданной длины.

В области, продолжающейся от конца 13 зоны жидкого металла в непрерывнолитой заготовке 10 выше по ходу и ниже по ходу разливки, группа из множества пар опорных валков фомируют зону 14 мягкого обжатия. В зоне 14 мягкого обжатия расстояние между противоположными опорными валками поперек непрерывнолитой заготовки 10, называемое «межвалковым зазором», постепенно уменьшается ниже по ходу разливки (величина межвалкового зазора постепенно уменьшается ниже по ходу разливки), таким образом, ниже по ходу разливки обеспечивается требуемая степень обжатия. Мягкое обжатие непрерывнолитой заготовки 10 может быть выполнено во всей зоне 14 мягкого обжатия или в выбранной области указанной зоны. Распылительные форсунки, обеспечивающие охлаждение непрерывнолитой заготовки 10, расположены в зазорах между опорными валками в зоне 14 мягкого обжатия. В данном случае опорные валки 6, расположенные в зоне 14 мягкого обжатия, также рассматриваются как прижимные валки.

Степень обжатия выражается величиной уменьшения межвалкового зазора на метр в направлении разливки, то есть «мм/м». Таким образом, скорость обжатия (мм/мин) непрерывнолитой заготовки 10 в зоне 14 мягкого обжатия вычисляется путем умножения степени обжатия (мм/м) на скорость вытягивания (м/мин) непрерывнолитой заготовки.

В машине 1 непрерывного литья слябов, показанной на фиг. 1, в зоне 14 мягкого обжатия предусмотрено три валковых узла, соединенных в направлении разливки, каждый из которых содержит три пары опорных валков 6. Однако, согласно настоящему изобретению, зона 14 мягкого обжатия не обязательно должна содержать три валковых узла. Зона 14 мягкого обжатия может содержать один валковый узел или два валковых узла, либо четыре валковых узла. В машине 1 непрерывного литья слябов, показанной на фиг. 1, каждый валковый узел содержит три пары опорных валков 6. Однако каждый валковый узел может содержать любое количество пар опорных валков 6, но не менее двух пар.

На фиг. 2 и фиг. 3 представлен пример валкового узла, формирующего зону 14 мягкого обжатия. На фиг. 2 и фиг. 3 показан пример валкового узла 15, в котором функцию прижимных валков выполняют пять пар опорных валков 6. На фиг. 2 представлено схематичное изображение валкового узла (в качестве примера) при рассмотрении сбоку машины непрерывного литья. На фиг. 3 представлено схематичное изображение валкового узла при рассмотрении в направлении разливки, то есть схематичное изображение поперечного сечения перпендикулярно направлению разливки.

Как показано на фиг. 2 и фиг. 3, валковый узел 15 содержит две рамы, а именно, раму 16 и раму 16', несущие пять пар опорных валков 6 на подушках 21. Четыре стяжных стержня 17 проходят через раму 16 и раму 16' (по два на верхнем по ходу и нижнем по ходу участках рам). Расстояние между рамами 16 и 16' регулируется, то есть степень обжатия, обеспечиваемого валковым узлом 15, регулируется приводимыми в действие посредством двигателей 20 червячными зажимными приспособлениями 19, предусмотренными на соответствующих стяжных стержнях 17. В этом случае достаточно одной операции для корректировки межвалкового зазора между валками во всех пяти парах опорных валков 6 валкового узла 15.

В процессе литья стали червячные зажимные приспособления 19 самостопорятся под статическим давлением расплавленной стали в непрерывнолитой заготовке 10 с незатвердевшим слоем, противодействуя выпучивающей силе, возникающей в непрерывнолитой заготовке 10. Таким образом, степень обжатия корректируется в условиях, когда отсутствует какое-либо воздействие непрерывнолитой заготовки 10 на опорные валки 6 валкового узла 15. Величина смещения рамы 16' посредством червячных зажимных приспособлений 19 измеряется и регулируется за счет скорости вращения червячных зажимных приспособлений 19, таким образом, степень обжатия, обеспечиваемая валками валкового узла 15, известна.

Каждый стяжной стержень 17 содержит тарельчатую пружину 18, позиционированную между рамой 16' и соответствующим червячным зажимным приспособлением 19. Каждая тарельчатая пружина 18 состоит из нескольких дисковых пружинных элементов, расположенных один поверх другого (чем больше дисковых пружинных элементов, тем выше жесткость тарельчатой пружины). Если к тарельчатой пружине 18 не прикладывается заданная или более высокая нагрузка, тарельчатая пружина 18 не сжимается, сохраняя начальную толщину. Прикладываемая к тарельчатой пружине 18 заданная нагрузка вызывает начальное сжатие тарельчатой пружины 18. При приложении к тарельчатой пружине 18 нагрузки, превышающей заданную нагрузку, тарельчатая пружина 18 сжимается пропорционально нагрузке.

Обжатие полностью затвердевшей непрерывнолитой заготовки 10 в пределах валкового узла 15 вызывает чрезмерную нагрузку на валковый узел 15. Когда валковый узел 15 испытывает чрезмерную нагрузку, дисковые пружины 18 сжимаются, в результате чего рама 16' высвобождается, то есть межвалковый зазор увеличивается, соответственно, чрезмерная нагрузка на валковый узел 15 устраняется. Рама 16, расположенная с нижней стороны, закреплена на станине непрерывной литейной машины и при проведении процесса литья является неподвижной.

Хотя это не показано, опорные валки 6, отличающиеся от опорных валков, расположенных в зоне 14 мягкого обжатия, тоже конструктивно формируют валковый узел.

В зоне 14 мягкого обжатия, показанной на фиг. 1, конструктивно сформирован валковый узел. Таким образом, достаточно одной операции для корректировки межвалкового зазора в трех парах опорных валков 6 каждого валкового узла. Величина смещения верхней рамы (соответствующей раме 16') посредством червячного зажимного приспособления измеряется и регулируется за счет скорости вращения червячного зажимного приспособления, таким образом, степень обжатия, обеспечиваемая валками каждого валкового узла, известна.

В машине 1 непрерывного литья слябов, имеющей описанную выше конструкцию, расплавленная сталь 9, поступившая в литейную форму 5 из разливочного устройства 2 через погружное сопло 4, охлаждается в литейной форме 5 с образованием затвердевшей оболочки 11 и, таким образом, превращается в непрерывнолитую заготовку 10, содержащую внутри незатвердевший слой 12. Непрерывнолитая заготовка 10 постоянно отводится вниз от литейной формы 5, при этом поддерживается опорными валками 6, расположенными ниже литейной формы 5. При прохождении между опорными валками 6 непрерывнолитая заготовка 10 охлаждается вторичной охлаждающей водой в зоне вторичного охлаждения, при этом толщина затвердевающей оболочки 11 увеличивается, а непрерывнолитая заготовка 10 обжимается в зоне 14 мягкого обжатия и сердцевина непрерывнолитой заготовки 10 полностью затвердевает в конце 13 зоны жидкого металла. Полностью затвердевшую непрерывнолитую заготовку 10 разрезают режущим устройством 8 на заготовки 10а.

Согласно настоящему изобретению, непрерывнолитая заготовка 10 обжимается в зоне 14 мягкого обжатия, по меньшей мере, в течение периода времени, начиная от момента, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы 0,1, до момента, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы, определяющему предел жидкотекучести. Считается, что предел жидкотекучести достигается при содержании твердой фазы в диапазоне от 0,7 до 0,8, таким образом, непрерывнолитая заготовка обжимается до тех пор, пока содержание твердой фазы в сердцевине непрерывнолитой заготовки не достигнет значения, находящегося в диапазоне от 0,7 до 0,8. Следовательно, обжатие непрерывнолитой заготовки до тех пор, пока в сердцевине непрерывнолитой заготовки содержание твердой фазы не достигнет 0,8 или превысит указанное значение, не является проблемой. После того, как в сердцевине непрерывнолитой заготовки содержание твердой фазы превысило предел жидкотекучести, проведение мягкого обжатия не имеет смысла, поскольку больше не происходит перемещение незатвердевшего слоя 12. Хотя мягкое обжатие уже неэффективно, мягкое обжатие может быть выполнено после того, как в сердцевине непрерывнолитой заготовки содержание твердой фазы превысило предел жидкотекучести. С другой стороны, когда в сердцевине непрерывнолитой заготовки содержание твердой фазы превышает 0,1, расплавленная сталь может начать течь до начала мягкого обжатия. Поскольку поток расплавленной стали вызывает осевую ликвацию, невозможно обеспечить эффективность снижения осевой ликвации. По этой причине мягкое обжатие следует начинать до того, как в сердцевине непрерывнолитой заготовки содержание твердой фазы достигнет 0,1.

Содержание твердой фазы в сердцевине непрерывнолитой заготовки может быть вычислено путем расчета двухмерной теплопередачи при затвердевании. В данном случае содержание твердой фазы определяют как ноль перед началом затвердевания и как 1,0 после завершения затвердевания. Положение, при котором содержание твердой фазы достигает значения 1,0, соответствует концу 13 зоны жидкого металла.

Общеизвестно, что в конце затвердевания расплавленной стали 9 в непрерывнолитой заготовке 10 осевая ликвация снижается в процессе мягкого обжатия непрерывнолитой заготовки 10 при заданной скорости обжатия. Однако во время мягкого обжатия регулирование скорости обжатия разработанным способом может быть не эффективным, поскольку деформация затвердевшей оболочки 11, вызванная обжатием, может уменьшить величину обжатия, передаваемого к границе затвердевания непрерывнолитой заготовки 10, по сравнению с величиной поверхностного обжатия непрерывнолитой заготовки. В данном случае отношение величины обжатия, передаваемого к границе затвердевания непрерывнолитой заготовки 10, к величине поверхностного обжатия непрерывнолитой заготовки (величина обжатия, передаваемого к границе затвердевания/величина поверхностного обжатия непрерывнолитой заготовки), называют эффективностью обжатия.

Толщина затвердевшей оболочки 11 существенно влияет на эффективность обжатия. Эффективность обжатия снижается с увеличением толщины затвердевщей оболочки 11. Поскольку непрерывнолитая заготовка 10 подвергается мягкому обжатию в конце затвердевания, в частности, непрерывнолитая заготовка 10 большой толщины во время проведения мягкого обжатия будет иметь затвердевшую оболочку 11 большой толщины, что приведет к снижению эффективности обжатия. Толщина выходящей из литейной формы непрерывнолитой заготовки 10 определяется размером коротких сторон полости (внутреннего пространства) литейной формы.

Чтобы в процессе непрерывного литья были оптимальными условия мягкого обжатия с целью снижения степени осевой ликвации независимо от толщины непрерывнолитой заготовки 10, имеющей фиксированную ширину 2100 мм и толщину в диапазоне от 160 мм до 350 мм, изобретатели на реальной машине провели литейные эксперименты для расчета оптимального диапазона степени обжатия в зоне 14 мягкого обжатия при отливке непрерывнолитой заготовки 10 толщиной 200 мм. В результате экспериментов было установлено, что оптимальная степень обжатия непрерывнолитой заготовки 10, имеющей толщину 200 мм, находится в диапазоне, выраженном следующей формулой (4):

0,3/V < Z < 1,5/V ... (4), где

V – скорость вытягивания (м/мин) и Z – степень обжатия (мм/м).

Чтобы ввести в формулу (4) корректирующее значение для компенсации влияния толщины непрерывнолитой заготовки 10 на эффективность обжатия, было проведено численное моделирование касательно деформации при мягком обжатии непрерывнолитых заготовок 10 разной толщины в диапазоне от 160 мм до 350 мм. На основании результатов моделирования была получена зависимость между толщиной непрерывнолитой заготовки 10 и эффективностью обжатия, кроме того, был выведен толщинный коэффициент α (безразмерный), выражающий толщину непрерывнолитой заготовки согласно формуле (5):

α = -0,58 × (D/Do) + 1,58 ... (5), где

D – толщина (мм) целевой непрерывнолитой заготовки в положении непосредственно ниже литейной формы и Do – толщина (мм) эталонной непрерывнолитой заготовки в положении непосредственно ниже литейной формы.

Толщинный коэффициент α уменьшается с увеличением толщины непрерывнолитой заготовки D. Это означает, что эффективность обжатия снижается с увеличением толщины непрерывнолитой заготовки D. В данном случае толщина Do эталонной непрерывнолитой заготовки в положении непосредственно ниже литейной формы является толщиной непрерывнолитой заготовки, для которой согласно формуле (5) толщинный коэффициент α равен 1. Слябовая непрерывнолитая заготовка шириной 2100 мм имеет толщину Do, составляющую 187 мм.

Когда толщина целевой непрерывнолитой заготовки 10 отличается от эталонной толщины 187 мм, эффективность обжатия изменяется в соответствии с отношением толщины целевой непрерывнолитой заготовки 10 к эталонной непрерывнолитой заготовке на величину, представленную в формуле (5). Согласно настоящему изобретению, степень изменения эффективности обжатия в связи с разной толщиной непрерывнолитых заготовок компенсируется путем корректировки степени обжатия в зоне 14 мягкого обжатия. Степень обжатия повышается при снижении эффективности обжатия и, соответственно, снижается при повышении эффективности обжатия, таким образом, происходит компенсация степени изменения эффективности обжатия. Другими словами, толщинный коэффициент α, представленный в формуле (5), введен в формулу (4) с целью получения соотношения между скоростью вытягивания, толщинным коэффициентом α и степенью обжатия, выраженного нижеприведенной формулой (1):

0,3/(V × α) < Z < 1,5/(V × α) ... (1).

Если непрерывное литье выполняется в соответствии с формулой (1) и формулой (5), в полученной непрерывнолитой заготовке 10, имеющей ширину 2100 мм и толщину в диапазоне от 160 до 350 мм, может быть предотвращено изменение эффективности обжатия непрерывнолитых заготовок разной толщины. Таким образом, может быть предотвращено возникновение осевой ликвации или пористости в непрерывнолитой заготовке 10, а также может быть предотвращено возникновение обратной V-образной ликвации или внутренних трещин в непрерывнолитой заготовке 10 из-за чрезмерного обжатия.

Толщинный коэффициент α в формуле (5) представляет собой коэффициент для непрерывнолитой заготовки 10, имеющей фиксированную ширину 2100 мм. С другой стороны, ширина непрерывнолитых заготовок 10, отлитых в машине 1 непрерывного литья слябов, варьируется в широком диапазоне от 1600 мм до 2400 мм. Соответственно, изобретатели решили определить толщинный коэффициент α для всех непрерывнолитых заготовок толщиной в диапазоне от 160 до 350 мм, шириной в диапазоне от 1600 до 2400 мм, при отношении ширины к толщине (ширина/толщина) в диапазоне от 4 до 15.

Сопротивление обжатию при мягком обжатии в зоне 14 мягкого обжатия оказывают в основном участки на коротких сторонах непрерывнолитой заготовки, на которых завершено затвердевание. Когда непрерывнолитая заготовка 10 имеет равномерную толщину, указанные участки в направлении ширины непрерывнолитой заготовки имеют, по существу, одинаковые размеры, независимо от ширины непрерывнолитой заготовки 10. Незатвердевший слой 12 в сердцевине непрерывнолитой заготовки оказывает пренебрежимо малое сопротивление обжатию, сравнительно с участками на коротких сторонах окончательно затвердевшей непрерывнолитой заготовки.

В частности, в непрерывнолитой заготовке шириной 1600 мм количество полностью затвердевших участков на ее коротких сторонах больше, чем в непрерывнолитой заготовке шириной 2100 мм, в связи с чем, сопротивление обжатию непрерывнолитой заготовки шириной 1600 мм больше, чем непрерывнолитой заготовки шириной 2100 мм. Таким образом, если для непрерывнолитой заготовки шириной 1600 мм и непрерывнолитой заготовки шириной 2100 мм задается одинаковая степень обжатия в зоне 14 мягкого обжатия, в результате действия силы реакции на сопротивление обжатию, превышающее заданное давление на дисковые пружины 18, и увеличения межвалкового зазора, фактическая степень обжатия непрерывнолитой заготовки, имеющей ширину 1600 мм, может быть меньше, чем заданная степень обжатия.

Для решения указанной проблемы численное моделирование, аналогичное численному моделированию, выполненному для непрерывнолитой заготовки, имеющей ширину 2100 мм, выполнялось также для непрерывных заготовок шириной 1700 мм, 1900 мм и 2300 мм с целью получения толщинного коэффициента α для указанных непрерывнолитых заготовок. Каждый толщинный коэффициент α выражается следующей формулой (2), включающей коэффициенты β и γ, которые определяются шириной W (мм) целевой непрерывнолитой заготовки:

α = β × (D/Do) + γ ... (2).

По результатам численного моделирования было установлено, что коэффициент β и коэффициент γ в формуле (2) в зависимости от ширины W (мм) целевой непрерывнолитой заготовки имеют нижеприведенные значения:

β = -0,61 и γ = 1,54 при 1600 ≤ W ≤ 1800;

β = -0,60 и γ = 1,57 при 1800 < W ≤ 2000; и

β = -0,53 и γ = 1,54 при 2200 < W ≤ 2400.

Здесь β = -0,58 и γ = 1,58 при 2000 < W ≤ 2200 согласно формуле (5).

В данном случае в формуле (2) толщина Do эталонной непрерывнолитой заготовки в положении непосредственно ниже литейной формы была определена как 187 мм для слябовой непрерывнолитой заготовки, имеющей ширину в диапазоне от 1600 мм до 2400 мм, независимо от ширины слябовой непрерывнолитой заготовки, аналогично слябовой непрерывнолитой заготовке, имеющей ширину 2100 мм.

Хотя мягкое обжатие является эффективным для предотвращения течения расплавленной стали в конце затвердевания, на границе затвердевания могут образоваться внутренние трещины, поскольку обжатие вызывает деформацию непрерывнолитой заготовки 10. Известно, что указанные внутренние трещины возникают, когда накопленное напряжение, действующее на границу затвердевания, достигает заданного значения.

Таким образом, авторы изобретения с использованием реальной машины изучили взаимосвязь между величиной общего обжатия непрерывнолитой заготовки 10 при мягком обжатии, и возникновением внутренних трещин. В результате, авторы изобретения подтвердили, что для предотвращения внутренних трещин в непрерывнолитой заготовке 10, предпочтительно, чтобы величина общего обжатия непрерывнолитой заготовки 10 и толщина целевой непрерывнолитой заготовки удовлетворяли соотношению, выраженному следующей формулой (3):

Rt < (D/Do) × (10/α) ... (3), где

Rt –величина (мм) общего обжатия непрерывнолитой заготовки.

Конкретнее говоря, согласно настоящему изобретению, выполняется непрерывное литье, в процессе которого заданы такие условия обжатия, что толщина целевой непрерывнолитой заготовки 10, степень обжатия в зоне 14 мягкого обжатия и скорость вытягивания при отведении непрерывнолитой заготовки попадают в диапазоны, которые удовлетворяют соотношению, выраженному формулами (1) и (2). Наряду с этим, предпочтительно задают такую величину общего обжатия непрерывнолитой заготовки 10 и толщину непрерывнолитой заготовки, чтобы они попадали в диапазоны, которые удовлетворяют соотношению, выраженному формулой (3).

Кроме того, толщина затвердевающей оболочки 11 и содержание твердой фазы в сердцевине непрерывнолитой заготовки вычислялись заранее методом расчета двухмерной теплопередачи при затвердевании или т.п. при разных условиях процесса непрерывного литья. Таким образом, расход вторичной охлаждающей воды или скорость вытягивания непрерывнолитой заготовки регулируют так, чтобы в момент времени, когда непрерывнолитая заготовка входит в зону 14 мягкого обжатия, содержание твердой фазы в сердцевине непрерывнолитой заготовки составляло 0,1 или менее, и в момент времени, когда непрерывнолитая заготовка выходит из зоны 14 мягкого обжатия, содержание твердой фазы в сердцевине непрерывнолитой заготовки достигало или превышало содержание, соответствующее пределу жидкотекучести.

Как описано выше, согласно изобретению, определяли условия обжатия так, чтобы толщина целевой непрерывнолитой заготовки 10, степень обжатия в зоне 14 мягкого обжатия и скорость вытягивания непрерывнолитой заготовки находились в пределах диапазонов, которые удовлетворяют соотношению, выраженному вышеуказанными формулами (1) и (2). Следовательно, можно легко рассчитать оптимальные условия обжатия для непрерывнолитых заготовок 10 разной толщины, таким образом, могут быть удовлетворены требования к изготовлению стальных изделий согласно разным техническим условиям.

Пример

Ниже приводится более подробное описание настоящего изобретения на примере вариантов его осуществления.

Экспериментальные испытания проводились на машине непрерывного литья, аналогичной машине 1 непрерывного литья, показанной на фиг. 1. На указанной машине непрерывного литья была отлита низкоуглеродистая, раскисленная алюминием сталь. В таблице 1 представлены результаты исследований с точки зрения степени осевой ликвации, наличия пористости или возникновения внутренних трещин в непрерывнолитой заготовке, полученные в условиях непрерывного литья согласно одному из вариантов осуществления настоящего изобретения для изготовления непрерывнолитых заготовок трех толщин, а именно, 200 мм, 250 мм и 300 мм. В таблице 1, кроме того, отражены условия литья, выходящие за пределы диапазона условий согласно настоящему изобретению, и результаты испытаний, проведенных на сравнительных непрерывнолитых заготовках соответствующих толщин, изготовленных в указанных условиях. Испытания проводились на непрерывнолитых заготовках шириной 2100 мм.

Степень осевой ликвации в непрерывнолитых заготовках, на которых проводились испытания, измеряли описанным ниже способом. Прежде всего, с равными интервалами в направлении толщины каждой непрерывнолитой заготовки анализировали концентрацию углерода в поперечном сечении, перпендикулярном направлению вытягивания каждой непрерывнолитой заготовки. Степень осевой ликвации определяли как Cmax/C0, где Cmax – максимальное проанализированное значение в направлении толщины, а C0 – концентрация углерода, проанализированного в расплавленной стали, отобранной из разливочного устройства во время отливки заготовки. Таким образом, непрерывнолитая заготовка, которая имеет степень осевой ликвации близкую к 1,0, является более предпочтительной непрерывнолитой заготовкой, поскольку осевая ликвация является низкой. Согласно настоящему изобретению, непрерывнолитая заготовка со степенью осевой ликвации 1,10 или выше, определяется как имеющая нежелательную степень осевой ликвации.

Наличие или отсутствие пористости или внутренних трещин в каждой непрерывнолитой заготовке определяли методом микроскопического исследования поперечного сечения непрерывнолитой заготовки перпендикулярно направлению вытягивания непрерывнолитой заготовки в или вокруг сердцевины непрерывнолитой заготовки.

Задавали такую скорость вытягивания непрерывнолитых заготовок разной толщины, чтобы в зоне мягкого обжатия располагалась, по меньшей мере, одна область непрерывнолитой заготовки, в сердцевине которой содержание твердой фракции находилась в диапазоне от 0,1 до значения, соответствующего пределу жидкотекучести. При испытании образцов №№ 1-3, образцов №№ 6-8 и образцов №№ 11-13 степень обжатия определяли так, чтобы удовлетворялись формулы (1) и (2). При испытании сравнительных образцов №№ 4, 9 и 14, задавалась степень обжатия, превышающая верхний предел оптимального диапазона степени обжатия, определяемого формулами (1) и (2). При испытании сравнительных образцов № 5, 10 и 15 задавалась степень обжатия ниже нижнего предела оптимального диапазона степени обжатия, определяемого формулами (1) и (2). При испытании сравнительных образцов №№ 4 и 9 степень обжатия была такой величины, чтобы величина общего обжатия превышала верхний предел формулы (3).

Как видно из таблицы 1 в каждом из образцов №№ 1-3, образцов № 6-8 и образцов №№ 11-13 непрерывнолитых заготовок, изготовленных согласно изобретению, степень осевой ликвации была ниже 1,10, что является предпочтительным. Ни в одной из перечисленных выше непрерывнолитых заготовок не были обнаружены ни пористость, ни внутренние трещины.

При испытании сравнительного образца № 4 непрерывнолитой заготовки, изготовленной при приложении чрезмерно высокой степени обжатия, а именно, 1,5 мм/м, которая выпадает из диапазона оптимальной степени обжатия 0,2-1,1 мм/м согласно формулам (1) и (2), установили, что степень осевой ликвации в указанном образце превышала 1,10. Величина общего обжатия тоже имела чрезмерное значение, в результате чего в непрерывнолитой заготовке возникли внутренние трещины. Аналогично, образцы № 9 и 14 непрерывнолитых заготовок, изготовленных при приложении чрезмерно высокой степени, имели высокую степень осевой ликвации, а также частичную обратную V-образную ликвацию.

Были проведены испытания образца № 15 непрерывнолитой заготовки, изготовленной при приложении степени обжатия 0,5 мм/м, которая выпадает из диапазона оптимальной степени обжатия 0,6-3,1 мм/м, согласно формулам (1) и (2). Поскольку степень обжатия указанного образца непрерывнолитой заготовки была недостаточной, степень осевой ликвации превышала 1,10, при этом внутри непрерывнолитой заготовки наблюдалась пористость. Испытания образцов № 5 и 10 непрерывнолитых заготовок, изготовленных при приложении чрезвычайно низкой степени обжатия, показали, что степень осевой ликвации была неприемлемой.

Перечень ссылочных позиций

1 – машина непрерывного литья слябов

2 – разливочное устройство

3 – подвижное сопло

4 – погружное сопло

5 – литейная форма

6 – опорный валок

7 – транспортировочный валок

8 – режущее устройство

9 – расплавленная сталь

10 – непрерывнолитая заготовка

11 – затвердевающая оболочка

12 – незатвердевший слой

13 – конец зоны жидкого металла

14 – зона мягкого обжатия

15 – валковый узел

16 – рама

17 – стяжной стержень

18 – тарельчатая пружина

19 – червячное зажимное приспособление

20 – двигатель

21 – подушка валка

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2017 |

|

RU2718436C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2226138C2 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ СОРТОВОЙ ЗАГОТОВКИ В ЖИДКО-ТВЕРДОМ СОСТОЯНИИ | 2012 |

|

RU2511130C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2011 |

|

RU2490083C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛИ | 2016 |

|

RU2713666C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ТОНКИХ СЛЯБОВ | 1989 |

|

RU2024348C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ С НЕПОСРЕДСТВЕННЫМ ОБЖАТИЕМ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, В ЧАСТНОСТИ СТАЛЬНОЙ ЗАГОТОВКИ | 2003 |

|

RU2302313C2 |

| ОПТИМИЗИРОВАННЫЙ ПО ЭНЕРГОПОТРЕБЛЕНИЮ И ВЫХОДУ СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2579721C2 |

Изобретение относится к непрерывной разливке. При изготовлении стальной заготовки толщиной 160-350 мм, шириной 1600-2400 мм осуществляют мягкое обжатие посредством пар опорных валков. Указанное обжатие применяют, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы 0,1, до момента времени, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы 0,7-0,8, при условии, что содержание твердой фазы в непрерывнолитой заготовке перед началом затвердевания составляет 0, а после завершения затвердевания – 1,0. Соотношение толщины получаемой непрерывнолитой заготовки, степени обжатия в зоне мягкого обжатия и скорости вытягивания непрерывнолитой заготовки, удовлетворяет соотношению 0,3/(V×α)<Z<1,5/(V×α), где Z – степень обжатия, мм/м; V – скорость вытягивания непрерывнолитой заготовки, м/мин; α – толщинный коэффициент, безразмерный. Обеспечивается предотвращение осевой ликвации и внутренних трещин в непрерывнолитой заготовке. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления непрерывнолитой стальной заготовки толщиной 160-350 мм, шириной 1600-2400 мм с отношением ширины к толщине (ширина/толщина) 4-15, включающий мягкое обжатие участка непрерывнолитой заготовки в зоне мягкого обжатия посредством пар опорных валков, выполненных с возможностью приложения сжимающей силы к непрерывнолитой заготовке от момента времени, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы 0,1, до момента времени, когда сердцевина непрерывнолитой заготовки имеет температуру, соответствующую содержанию твердой фазы 0,7-0,8, при условии, что содержание твердой фазы в непрерывнолитой заготовке перед началом затвердевания составляет 0, а после завершения затвердевания – 1,0, причем соотношение толщины получаемой непрерывнолитой заготовки, степени обжатия в зоне мягкого обжатия и скорости вытягивания непрерывнолитой заготовки, удовлетворяет соотношению:

0,3/(V×α)<Z<1,5/(V×α)

где Z – степень обжатия, мм/м;

V – скорость вытягивания непрерывнолитой заготовки, м/мин;

α – толщинный коэффициент, безразмерный,

причем

α=β×(D/Do)+γ,

где D – толщина получаемой непрерывнолитой заготовки в положении ниже непосредственно кристаллизатора, мм;

Do=187 мм – толщина стандартной непрерывнолитой заготовки в положении ниже непосредственно кристаллизатора, мм;

β и γ – коэффициенты, определяемые согласно ширине W (мм) получаемой непрерывнолитой заготовки из нижеприведенных диапазонов ширины W:

β=-0,61 и γ=1,54 при 1600≤W≤1800;

β=-0,60 и γ=1,57 при 1800<W≤2000;

β=-0,58 и γ=1,58 при 2000<W≤2200;

β=-0,53 и γ=1,54 при 2200<W≤2400.

2. Способ по п. 1, в котором соотношение толщины получаемой непрерывнолитой заготовки и величины общего обжатия непрерывнолитой заготовки, удовлетворяет соотношению:

Rt<(D/Do)×(10/α),

где Rt – величина общего обжатия непрерывнолитой заготовки, мм.

| JP 2014233726 A, 15.12.2014 | |||

| JP 2014231086 A, 11.12.2014 | |||

| Станок для навивки арматуры на сердечники железобетонных труб | 1960 |

|

SU137488A1 |

| WO 2012049135 A1, 19.04.2012 | |||

| WO 2012049107 A1, 19.04.2012. | |||

Авторы

Даты

2019-01-23—Публикация

2014-12-24—Подача