Изобретение относится к металлургии, нефтегазовой технике, а именно к получению сплава на основе магния для получения заготовок.

Известен сплав на основе магния (RU 2215057 С2). Согласно данному изобретению, в ряде случаев при литье слитков и изготовлении отливок из предлагаемых сплавов было обнаружено, что измельченность зерна возрастает, т.е. эффект модифицирования усиливается в зависимости от соотношения содержания в сплаве малых добавок железа и кремния. В результате проведенных опытов было установлено, что для усиления эффекта модифицирования присутствующих в сплаве легирующих компонентов и стабилизации полученной в слитках и отливках мелкозернистой структуры отношение содержания железа к кремнию должно быть в пределах 2-6:1.

Анализ результатов исследования механических свойств большого числа полуфабрикатов, изготовленных из магниевых сплавов, в составе которых присутствует железо, показал, что наиболее высокие и стабильные значения пластичности и ударной вязкости материала, которые определяют повышенную энергопоглощающую способность материала, наблюдаются у сплавов с содержанием железа от 0,0001 до 0,01%.

Также известен способ модифицирования магниевого сплава системы магний-алюминий-цинк-марганец (RU 2617078 С1), содержащего примесь циркония, включающий введение железа в расплав сплава и модифицирование расплава магнезитом, отличающийся тем, что перед модифицированием при температуре 770-780°С в расплав вводят кальций и железо в количестве 0,05-0,15% и 0,005-0,015% соответственно от массы расплава с интервалом введения железа не менее 10 мин, после выдержки расплава в течение 10-20 мин при температуре 720-750°С осуществляют модифицирование магнезитом в количестве 0,3-0,4% от веса расплава, при этом железо вводят в состав железосодержащего сплава при соотношении железа к содержащейся в сплаве примеси циркония 0,25-2,5.

К недостаткам данного изобретения можно отнести наличие в составе сплава иттрия, серебра, по меньшей мере одного редкоземельного металла (РЗМ) ряда лантаноидов или их смеси, что сказывается на стоимости способа производства из данного сплава. Также к недостаткам можно отнести высокие температуры и длительное время выдержки, которые влияют на окисление магния и уменьшения его объемной доли в расплаве.

Наиболее близким по наличию сходных признаков к заявляемому способу является Способ получения магниевого сплава (RU 2103404 С1). Способ получения магниевого сплава включает в себя внесение в первый тигель магния, нагревание его выше 660°С до расплавления, перемешивание магниевого расплава до гомогенного состояния при помощи импеллерного перемешивателя, внесение во второй тигель сплавообразующего компонента, содержащего алюминий и марганец, его расплавление, введение расплавленного сплавообразующего компонента и смешивание расплавленного магния и расплавленного сплавообразующего компонента с быстрым образованием сплава.

Это решение выбрано в качестве прототипа.

К недостаткам прототипа можно отнести использование методики приготовления сплава в двух тиглях с последующим сливом полученных расплавов в один, а также достаточно высокие температуры (до 765°С), которые, в свою очередь, влияют на потери в процессе окисления при плавке, переливе сплавообразующих компонентов и перемешивании импеллерным перемешивателем. Высокие температуры также усложняют технологический процесс и увеличивает энергозатраты при приготовлении магниевого сплава.

Техническая задача изобретения заключается в разработке способа, позволяющего максимально возможно снизить потери и достичь максимального усвоения бериллия при легировании магниевых сплавов в составе которых присутствует алюминий, что, в свою очередь, позволить снизить затраты на производство заготовок из получаемого сплава.

Поставленная техническая задача достигается тем, что в способе получения магниевого сплава, включающем нагревание магния до полного расплавления в инертной среде, введение рафинирующего флюса над поверхностью расплава, введение сплавообразующего компонента, содержащего алюминий, цинк и смешивание расплавленного сплавообразующего компонента и расплавленного магния, согласно изобретению, в расплав магния вводят лигатуру Аl-Ве при температуре 650-670°С с последующей выдержкой расплава в течение 3-4 минут, затем вводят цинк в количестве 1% от массы расплава и совместно алюминий и лигатуру Al-Fe в весовом отношении 1:0,75 с последующей выдержкой 8-10 минут при температуре 720-740°С

Пример 1

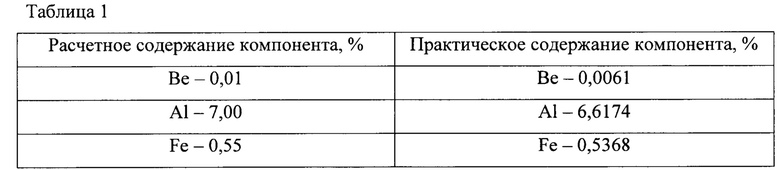

В тигель, разогретый в печи сопротивления, загружают навеску первичного магния массой 500 г. и плавят в инертной газовой среде аргона до полного расплавления. Затем, при температуре 650°С, вводят покровно-рафинирующий флюс «ВИ-3» (ВаСl2; CaF2; NaCl) на зеркало расплава. Далее доводят полученный расплав до температуры 670-680°С и вводят навеску лигатуры Аl-Ве в твердом состоянии с последующим перемешиванием керамической мешалкой и выдержкой расплава в течении 3 минут при температуре 670-680°С. Затем повышают температуру расплава до 720-740°С и далее вводят первичный алюминий совместно с твердой лигатурой Al-Fe в весовом отношении 1:0,75 с последующей выдержкой 10 минут. На последнем этапе производят перемешивание, снятие шлака и флюса с зеркала расплава и разливку расплава в формы.

Расчетное содержание используемых сплавообразующих компонентов и данные полученные в процессе исследования представлены в табл. 1.

Пример 2

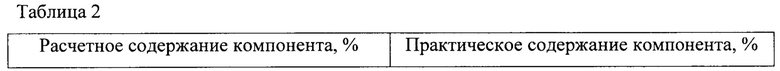

В тигель, разогретый в печи сопротивления, загружают навеску первичного магния массой 500 г. и плавят в инертной газовой среде аргона до полного расплавления. Затем, при температуре 650-660°С, вводят покровно-рафинирующий флюс «ВИ-3» (ВаСl2; CaF2; NaCl) на зеркало расплава. Далее вводят навеску лигатуру Аl-Ве в твердом состоянии с последующим перемешиванием керамической мешалкой и выдержкой расплава в течении 4 минут при температуре 650-670°С. Затем повышают температуру расплава до 720-740°С и далее вводят первичный алюминий совместно с твердым цинком и с твердой лигатурой Al-Fe в весовом отношении алюминия к лигатуре Al-Fe как 1:0,75 с последующей выдержкой 8 минут. Далее вводят остальные сплавообразующие компоненты такие, как цинк в количестве 1% от массы расплава в твердом состоянии, предварительно просушенные при температуре 100°С, затем выдерживают полученный расплав 3-5 минут. На последнем этапе производят перемешивание, снятие шлака и флюса с зеркала расплава и разливку расплава в формы.

Анализ, приведенных в табл.2 данных, показал, что эффективность усвоения некоторых сплавообразующих компонентов превышает 100%. Это связано с окислением магния в процессе плавки, в следствии чего уменьшается количество первичного магния, доступного для образования сплава.

Данный способ представляет собой технологическое решение, при которых уменьшается окисление магния в процессе приготовлении сплава до 4-6%, а также увеличивается степень усвоения сплавообразующих компонентов. Степень усвоение бериллия при приготовлении сплава данным способом достигает 61-65%. Степень усвоения железа, в свою очередь, составляет 92-97%. Данные технологические решения несут положительный экономический эффект, в процессе производства магниевых сплавов в составе которых присутствует бериллий, алюминий, железо, цинк.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218438C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА ВЫСОКОЙ ЧИСТОТЫ | 1999 |

|

RU2157422C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА | 1993 |

|

RU2103404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2001 |

|

RU2196186C1 |

| Способ получения лигатуры для модифицирования алюминиевых сплавов | 1991 |

|

SU1774964A3 |

| Способ получения лигатуры для модифицирования алюминиевых сплавов | 1989 |

|

SU1696551A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЕВОГО СПЛАВА ДЛЯ ФАСОННОГО ЛИТЬЯ | 2001 |

|

RU2184789C1 |

| Способ модифицирования магниевых сплавов | 2015 |

|

RU2617078C1 |

Изобретение относится к металлургии, а именно к получению сплава на основе магния. Способ получения магниевого сплава включает нагревание магния до полного расплавления в инертной среде, введение рафинирующего флюса над поверхностью расплава, введение сплавообразующего компонента, содержащего алюминий и цинк, смешивание расплавленного сплавообразующего компонента и расплавленного магния, при этом сначала в расплав магния вводят лигатуру Аl-Ве при температуре 650-670°С с последующей выдержкой расплава в течение 3-4 минут, затем вводят цинк в количестве 1% от массы расплава и совместно алюминий и лигатуру Al-Fe в весовом отношении 1:0,75 с последующей выдержкой 8-10 минут при температуре 720-740°С. Способ позволяет снизить потери и достичь максимального усвоения бериллия при легировании магниевых сплавов. 2 табл., 2 пр.

Способ получения магниевого сплава, включающий нагревание магния до полного расплавления в инертной среде, введение рафинирующего флюса над поверхностью расплава, введение сплавообразующего компонента, содержащего алюминий, цинк, и смешивание расплавленного сплавообразующего компонента и расплавленного магния, отличающийся тем, что в расплав магния вводят лигатуру Al-Ве при температуре 650-670°С с последующей выдержкой расплава в течение 3-4 минут, затем вводят цинк в количестве 1% от массы расплава и совместно алюминий и лигатуру Al-Fe в весовом отношении 1:0,75 с последующей выдержкой 8-10 минут при температуре 720-740°С.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА | 1993 |

|

RU2103404C1 |

| МАГНИЕВО-БЕРИЛЛИЕВЫЕ СПЛАВЫ, ОБРАБОТАННЫЕ В ПОЛУТВЕРДОМ СОСТОЯНИИ | 1994 |

|

RU2126849C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНИЕВЫЙ СПЛАВ | 1999 |

|

RU2213796C2 |

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ШТУЧНЫХ ЗАГОТОВОК НЕРАВНОМЕРНОЙ ТОЛЩИНЫ | 0 |

|

SU313592A1 |

Авторы

Даты

2023-01-25—Публикация

2022-05-04—Подача