Изобретение относится к сплавам на основе магния, в частности к составу магниевых сплавов и способам их получения, которые находят широкое применение в автомобильной промышленности.

Разработаны различные сплавы для специальных видов применения, например для литья под давлением автомобильных деталей. Среди таких сплавов экономически выгодными и широко используемыми при изготовлении автомобильных деталей являются сплавы на основе магния-алюминия, например сплавы марки АМ50А и АМ60В (AM означает, что сплав содержит алюминий и марганец), содержащие примерно от 5 до 6 вес.% алюминия и следы марганца, и сплавы на основе магния-алюминия-цинка, например сплав AZ91D (AZ означает, что сплав содержит алюминий и цинк), содержащий примерно 9 вес.% алюминия и примерно 1 вес.% цинка.

Недостатком этих сплавов является их низкая прочность и плохое сопротивление ползучести при повышенных рабочих температурах. Это приводит к тому, что указанные выше магниевые сплавы оказываются мало пригодными для автомобильных двигателей, в которых такие узлы, как картер коробки передач, во время срока службы испытывают температуры вплоть до 150oС. Плохое сопротивление ползучести у таких узлов может привести к уменьшению усилия, затягивающего крепежную деталь в болтовом соединении, и, следовательно, к утечке масла в двигателе.

Известен сплав на основе магния (Авт. свид. 442225, опубл. БИ 33 1974 г. ), содержащий в качестве легирующих компонентов алюминий, цинк, марганец, кремний при следующем соотношении компонентов, мас.%:

Алюминий - 6-15

Цинк - 0,3-3,0

Марганец - 0,1-0,5

Кремний - 0,6-2,5

Магний - Остальное

Недостатками данного сплава являются низкая пластичность и высокая горячеломкость, недостаточно высокая прочность сплава, что не позволяет использовать такой сплав в автомобильной промышленности.

Известен магниевый сплав для литья под давлением (Сборник статей Института металлургии им. Байкова. - Магниевые сплавы. - Изд. Наука, 1978, стр. 140-144), сплав содержит легирующие ингредиенты: алюминий, цинк, марганец, кремний при следующем соотношении компонентов, мас.%:

Алюминий - 3,5-5,0

Цинк - менее 0,12

Марганец - 0,20-0,50

Кремний - 0,5-1,5

Медь - менее 0,06

Никель - 0,03

Недостатком данного сплава является то, что подобранный количественный состав компонентов придает сплаву низкие механические свойства, в частности сплав, обладающий небольшим интервалом кристаллизации, имеет повышенную склонность к образованию трещин при затрудненной усадке и низкую жидкотекучесть.

Известен немецкий стандарт EN 1753-1997, взятый по качественному и количественному составу за ближайший аналог-прототип и предусматривающий получение сплавов марки EN MB MgAl2Si и EN MB MgAl4Si. Количественный состав сплавов следующий, вес.%:

EN MB MgAl2Si (AS 21):

Al - 1,9-2,5

Mn - min 0,2

Zn - 0,15-0,25

Si - 0,7-1,2

EN MB MgAl4Si (AS 41):

Al - 3,7-4,8

Mn - 0,35-0,6

Zn - max 0,10

Si - 0,6-1,4

Данный количественный и качественный состав сплава имеет более высокие механические свойства, но при температурах 150-250oС данные сплавы обладают высокой ползучестью, что не позволяет применять данные сплавы в производстве деталей для машиностроения.

Известен способ (патент РСТ 94/09168) получения сплава на основе магния, включающий введение в расплавленный магний легирующих компонентов в расплавленном состоянии. Для этого первичный магний и легирующие компоненты нагревают и плавят в отдельных тиглях.

Недостатком способа является необходимость предварительного плавления марганца (температура плавления 1250oС) и других легирующих компонентов, что усложняет технологию получения сплавов и аппаратурное оформление процесса.

Известны также способы (Бондарев Б.И. Плавка и литье деформируемых магниевых сплавов. М. : Металлургия, 1973 г., с.119-122) введения легирующих компонентов в магний с помощью лигатуры, например магний-марганцевой лигатуры (температура легирования 740-760oС).

Недостаток данного способа заключается в поддержании высокой температуры легирования сплава, что приводит к перерасходу электроэнергии на перегрев металла и высоким потерям на угар.

Известен способ получения сплава системы магний-алюминий-цинк-марганец (Рафинирование и литье первичного магния. Вяткин И.П., Кечин В.А., Мушков С. В, - М. : Металлургия, 1974, с.54-56, 82-93), который по количеству общих признаков принят за ближайший аналог-прототип. Способ предлагает различные варианты загрузки жидкого магния, легирующих компонентов, таких как алюминий, цинк, марганец. Один из вариантов включает одновременную загрузку в тигель твердых алюминия и цинка, нагрев их до температуры свыше 100oС, заливку жидкого магния-сырца, нагрев расплава до 700-710oС и одновременное введение в него при постоянном перемешивании титанового сплава и металлического марганца.

Основной недостаток способа - достаточно высокие потери легирующих компонентов, что снижает степень усвоения легирующих компонентов магнием и не позволяет получить сплав заданных механических свойств. Кроме того, это значительно удорожает стоимость сплава.

Задача данного изобретения направлена на улучшение механических свойств сплава, в частности на снижение степени ползучести и снижение потерь легирующих ингредиентов при получении сплава.

Технический результат заключается в снижении себестоимости производства сплава и в высоких эксплуатационных свойствах сплава для широкого применения его в автомобильной промышленности.

Данные задачи решаются тем, что в предложенном сплаве на основе магния, содержащем алюминий, цинк, марганец и кремний, новым является то, что указанные ингредиенты взяты в следующих соотношениях, вес.%:

Алюминий - 2,5-3,4

Цинк - 0,11-0,25

Марганец - 0,24-0,34

Кремний - 0,8-1,1

Магний - Остальное

Для получения сплава предложен способ, включающий загрузку легирующих компонентов, заливку расплавленного магния, введение титансодержащего плава с флюсом при постоянном перемешивании, новым является то, что в качестве легирующих компонентов используют алюминий, цинк, марганец и кремний, а их загрузку осуществляют в виде твердой лигатуры алюминий-цинк-марганец-кремний, затем проводят заливку расплавленного магния, а перед введением титансодержащего плава с флюсом расплав нагревают, проводят выдержку при перемешивании.

Кроме того, соотношение лигатуры к магнию составляет 1:(18-20).

Кроме того, расплав нагревают до 720-740oС.

Кроме того, проводят выдержку в течение 1-1,5 часа.

Предложенный количественный состав сплава на основе магния позволяет улучшить механические свойства сплава.

Добавки алюминия в магний способствуют прочности при комнатной температуре и жидкотекучести сплавов. Однако известно, что алюминий оказывает вредное влияние на сопротивление ползучести и прочность магниевых сплавов при повышенных температурах. Это происходит из-за того, что алюминий при его высоком содержании имеет тенденцию соединяться с магнием и образовывать значительные количества интерметаллического соединения Mg17Al12 с низкой температурой плавления (437oС), что неблагоприятно влияет на высокотемпературные свойства сплавов на основе алюминия. Подобранное содержание алюминия в предложенном сплаве на основе магния в размере 2,6-3,6 вес.% позволяет достичь улучшенных свойств сплава на основе магния, таких как сопротивление ползучести.

Влияние на свойства сплава оказывает и присутствие цинка, на такое его свойство, как жидкотекучесть сплава, однако высокое содержание цинка в сплаве может привести к трещинообразованию. Поэтому предложенная граница диапазона содержания цинка в сплаве на основе магния будет оптимальной в пределах 0,11-0,25 вес.%.

Для увеличения эксплуатационных возможностей сплава и расширения области его применения до более высоких температур (до 150-200oС) введенную примесь кремния рассматривают как активную легирующую добавку с целью формирования металлургической стабильной фазы Mg2Si, образующей мелкие выделения на границах зерен, что способствует повышению крипустойчивости сплава при высоких температурах. Заявленный диапазон присутствия в сплаве кремния 0,8-1,1 вес. % позволит снизить ползучесть сплава на основе магния. Для придания сплаву коррозионностойкости введен марганец в количестве 0,24-0,34 вес.%.

Осуществление загрузки легирующих ингредиентов в виде приготовленной заранее лигатуры алюминий-цинк-марганец-кремний и загрузка ее в определенном соотношении к магнию 1: (18-20) позволяет значительно улучшить усвоение компонентов магнием и тем самым снизить потери ценных химических веществ.

Кроме того, трудность приготовления сплавов с кремнием состоит в том, что легирующие компоненты: кремний и марганец в результате взаимодействия между собой образуют тяжелые интерметаллиды Mn3Si и MnSi2, которые в процессе приготовления осаждаются на дно тигля, что не позволяет достичь высокой степени усвоения этих компонентов. Поэтому лучшего освоения легирующих компонентов можно достичь, используя готовую заранее приготовленную лигатуру на основе алюминия.

Поддержание температуры процесса 720-740oС позволяет достичь степени усвоения магнием алюминия до 98,9-100%, марганца - 68,2-71,1%, кремния - 89,3-97,4%, цинка - 85,9-94,4%.

Приготовление лигатуры Al-Mn-Si-Zn

Состав: алюминий - основа, марганец - 6-9 мас.%, кремний -24-28 мас.%, цинк - 2,0-3,0 мас.%, примеси, мас.%: железо 0,4, никель 0,005, медь 0,1, титан 0,1. Лигатура изготавливалась в виде чушек.

Получение лигатуры ведут в индукционных печах типа "АЯКС". В печь загружают алюминий марки А97 (ГОСТ 11069), прогревают до температуры 910-950oС, плавление лигатуры осуществляют под слоем флюса из криолита массой 1-1,5% от массы навески. Порциями вводят сначала кремний кристаллический марки Кр1 в виде измельченных кусков, возможно заворачивать куски в алюминиевую фольгу или смачивать раствором хлорида цинка для предотвращения окисления. Кремний растворяют небольшими порциями, тщательно перемешивая. Затем в полученный состав вводят марганец металлический марки Мн95 (ГОСТ 6008) в виде кусков размером 100 мм, перемешивают, нагревают до температуры 800-850oС, затем добавляют цинк марки Ц1 (ГОСТ 3640). Литье в чушки массой до 16 кг осуществляют в лигатурных изложницах.

Пример 1

В предварительно нагретый тигель печи СМТ-2 загрузили твердую лигатуру алюминий-цинк-марганец-кремний при соотношении лигатура:магний, равном 1: (18-20), залили из вакуум-ковша расплавленный магний-сырец марки МГ90 (ГОСТ 804-93) в количестве 1,8 тонн, нагрели расплав до 720-740oC. При достижении температуры металла 730-740oC в тигель установили нагретую мешалку, выдержали до начала перемешивания 1-1,5 часа, перемешали не более 40-50 минут, за 10 минут до окончания перемешивания ввели навеску титанового плава (ТУ 39-008) при соотношении в смеси с бариевым флюсом, равнoм 1:1, снова перемешали, понизили температуру расплава до 710-720oС, полученный сплав отстаивали не менее 60 мин и после этого отобрали пробу на полный хим. анализ Аl, Мn, Zn, Si и примеси. Состав сплава, мас.%: Аl - 2,8-3,7, Мn - не менее 0,23, Si - 0,8-1,3, Ba - 0,0008-0,0012, Zn - не более 0,18, Fe - не более 0,003.

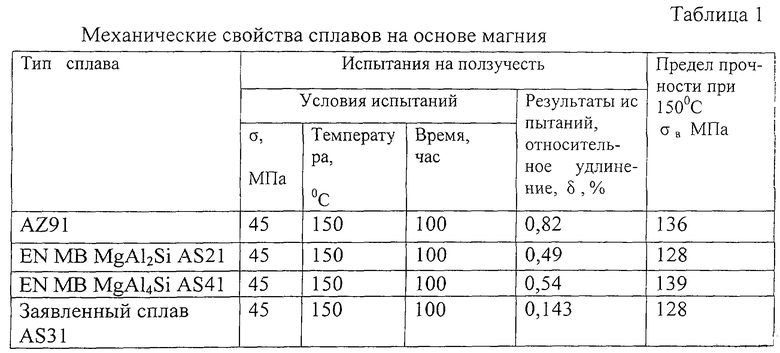

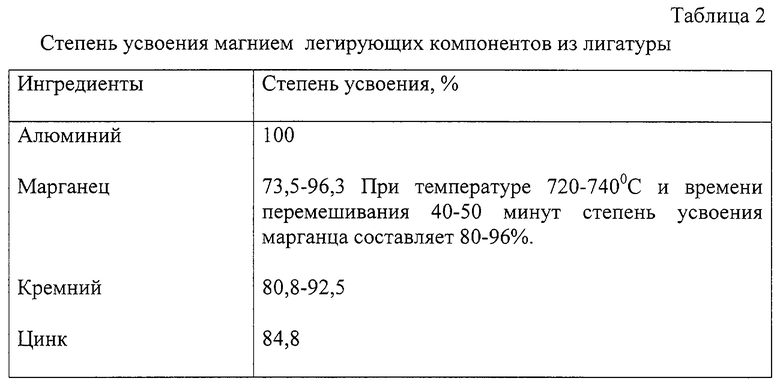

Механические свойства сплавов на основе магния приведены в табл.1. Степень усвоения магнием легирующих компонентов из лигатуры приведена в табл.2.

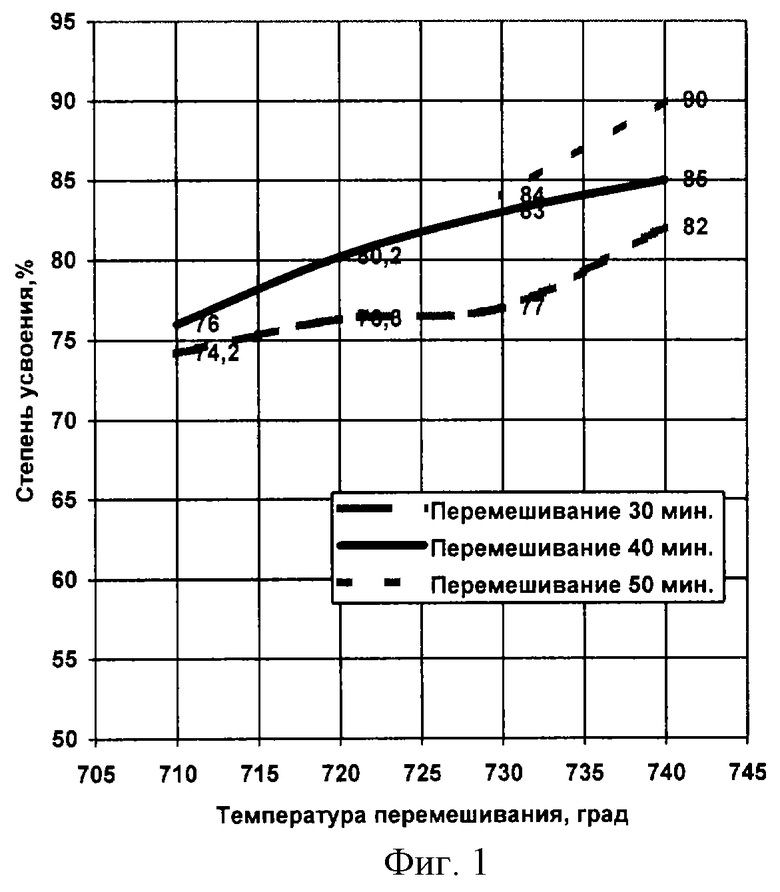

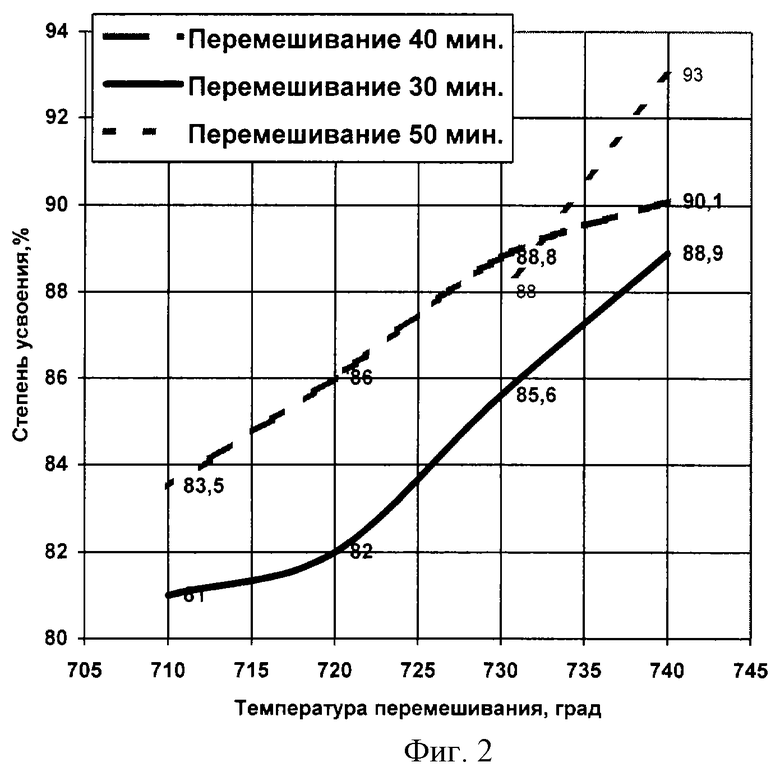

На фиг. 1 и 2 показана степень усвоения магнием легирующих компонентов, находящихся в лигатуре, в зависимости от температуры и времени перемешивания.

Таким образом, сплав на основе магния предложенного количественного состава и способ его получения позволят значительно улучшить механические свойства сплава, в частности снизить степень ползучести в 3-4 раза, снизить затраты на приготовление сплава за счет лучшего усвоения легирующих компонентов магнием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА ВЫСОКОЙ ЧИСТОТЫ | 1999 |

|

RU2157422C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2230813C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 2002 |

|

RU2220221C2 |

| Способ получения магниевого сплава | 2022 |

|

RU2788888C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

SU1741448A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУШКОВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ | 1989 |

|

RU1727403C |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ОБРАБОТКИ В ЖИДКОМ, ТВЕРДОЖИДКОМ И ТВЕРДОМ СОСТОЯНИЯХ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ОДНОРОДНОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2215057C2 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

Изобретение относится к сплавам на основе магния, в частности к составу магниевых сплавов и способам их получения, которые находят широкое применение в автомобильной промышленности. Предложен сплав на основе магния, содержащий следующие компоненты, вес.%: алюминий 2,5-3,4, цинк 0,11-0,25, марганец 0,24-0,34, кремний 0,8-1,1, магний - остальное. Предложен способ, включающий загрузку компонентов, заливку расплавленного магния и введение титансодержащего плава с флюсом при постоянном перемешивании. Загрузку легирующих компонентов: алюминия, цинка, марганца и кремния осуществляют в виде твердой лигатуры алюминий-цинк-марганец-кремний. Затем проводят заливку расплавленного магния, а перед введением титансодержащего плава с флюсом расплав нагревают, проводят выдержку при перемешивании. В частных воплощениях изобретения соотношение лигатуры к магнию составляет 1:(18-20), расплав нагревают до 720-740oС; выдержку проводят в течение 1-1,5 ч. Техническим результатом изобретения является снижение себестоимости производства сплава, а также его высокие эксплуатационные свойства. 2 с. и 3 з.п.ф-лы, 2 ил., 2 табл.

Алюминий 2,5-3,4

Цинк 0,11-0,25

Марганец 0,24-0,34

Кремний 0,8-1,1

Магний Остальное

| US 3630726, 28.12.1971 | |||

| ВЯТКИН И.П | |||

| Рафинирование и литье первичного магния | |||

| - М.: Металлургия, 1974, с.91-93 | |||

| Сплав на основе магния | 1988 |

|

SU1565911A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУШКОВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ | 1989 |

|

RU1727403C |

Авторы

Даты

2003-12-10—Публикация

2001-12-26—Подача