Изобретение относится к сплавам из бериллия и магния. Более конкретно изобретение представляет собой способ производства магниевых сплавов с добавками бериллия и получение практически применимых продуктов.

В настоящее время неизвестны практические применения композиционных сплавов из бериллия и магния. В литературе освещается вопрос производства MgBe13 хрупкого интерметаллического соединения без какого-либо практического применения (Stonehouse, Distribution of Impuritu Phases, Beryllium Science & Techn. , 1979, Vol.1, pages 182-185). Как правило, промышленный бериллий в качестве остаточного компонента содержит магний ниже 1000 ppm, применяемый при традиционном рафинирующем переплаве для снижения содержания BeF2, и даже это минимальное содержание магния присутствует в качестве интерметаллического соединения MgBe13 (Walsh, Production of Metallic Beryllium, Beryllium Science & Tech., 1979, Vol. 2, page 8).

Исследования, проведенные группой F.H. Ellinger в научной лаборатории Лос Аламос, показали, что снижение содержания BeF2 при помощи расплавленного магния порождало интерметаллическое соединение MgBe13, а разрежение предварительного сплава из алюминия и бериллия магнием вызывало присутствие бериллия, составляющего 34,4% общего веса массы, преимущественно в форме дендритов MgBe13 (Elliott, Preparation and Identification of MgBe13. Metallurgy and Ceramics, 13th Ed., 1958, pages 1-10). В Великобритании ученым удалось подтвердить недостаточность интерметаллического соединения MgBe13, полученного инфильтрацией пористого порошка бериллия расплавленным магнием из-за его хрупкости. (Jones, Preparation of Beryllium-Magnesium-Alloys by Powder Metallurgical Methods. United Kingdom Atomic Energy Authority Memorandum, 1961, AERE M 828). По наблюдениям Jones подобные сплавы имели сетевую структуру MgBe13, окружавшую зерна бериллия, что способствовало хрупкости и высокой твердости.

Использование бериллия в качестве защиты от окисления при переработке высокомагниевых сплавов высокой чистоты известно. В этом случае бериллий используется в целях предотвращения окисления магния при транспортировке и передаче на последующую обработку. Фирма Brush Wellman Inc. /Elmore/Ohio производит и сбывает, например, высокомагниевые окатыши, в которых присутствие бериллия составляет 5% или менее. Подобные окатыши производят горячим прессованием тонкоизмельченного магния и бериллия. Присутствие бериллия в конечном магниевом продукте после последующей обработки составляет менее 0,01%.

Традиционная обработка в полутвердом состоянии или тиксо-формовка металлов представляет собой способ обработки, использующей преимущество вязкости, незримо присутствующей при непрерывном сильном вымешивании жидких металлов во время их охлаждения (Brown, Net-Shape Forming Via Semi-Solid Processing, Advanced Materials & Processes, Jan. 1993, pages 327-338). В настоящее время для описания обработки металлов в полутвердом состоянии, используемых для изготовления практически применимых продуктов, используются различные понятия. К ним относятся вязкое и шликерное литье, тиксо-ковка и ковка в полутвердом состоянии. Каждое из этих понятий соотносится с модификациями на различных шагах процесса полужесткой обработки или с используемым оборудованием.

Обычно обработка в полутвердом состоянии используется при нагревании одного или нескольких видов металлов выше точки плавления для получения расплавленного металла или сплава. Известны различные технологии привнесения в жидкие металлы скалывающих сил, которые при постепенном локальном охлаждении образуют в расплаве соосно распределенные частицы.

В этих условиях говорят о том, что металлы находятся в "тиксотропическом" или полутвердом шликерном состоянии. Тиксотропические шликеры характеризуются недендритной микроструктурой и поддаются сравнительно легкой обработке в массовом производстве, при этом при возрастающей производительности литейных материалов возможны автоматизация процесса и контроль на точность (Kenney, Semisolid Casting and Forging, Metals Handbook, 9th Ed., 1988, Vol. 15, pages 327-338).

Недендритная микроструктура полутвердых металлических шликеров описана в патенте Flemings N 3902544. Способ, описанный в данном патенте, показателен для технологического уровня, для которого характерно использование силового воздействия в процессе постепенного охлаждения для достижения соосной дисперсии частиц, порождающей недендритную микроструктуру (Flemings, Behavior of Metal Alloys in the Semisolid State. Metallurgical Transactions, 1991, Vol. 22A, pages 957-981).

Результаты научных исследований, опубликованные до настоящего изобретения, были сконцентрированы на определении сил, участвующих в процессе формообразования и дробления дендритных структур роста при высокотемпературной резке. Было установлено, что вязкость полутвердых сплавов в зависимости от скорости резки выросла в сотни и даже тысячи пуазов (Kenney, Semisolid Metal Casting and Forging. Metals Handbook, 9th Ed., 1988, Vol. 15, page 327), а вязкость одного полутвердого шликера, измеренная в процессе непрерывного охлаждения, представляет собой точную функцию воздействующих скалывающих сил в том смысле, что измеренная вязкость падает с ростом скорости резки (Flemings, Behavior of Metal Alloys in the Semi-Solid State. ASM News, Sept. 1991, pages 4-5).

Таким образом последующее промышленное использование направлено на поиск различных путей приведения расплавленных металлов в колебательное движение до или во время формообразования в гранулы для получения в полутвердом шликере крупносферической или мелкозернистой микроструктуры. Было разработано два общих подхода к процессу формообразования: (1) вязкое литье, при этом шликер готовится в отдельной мешалке и переносится в кокиль; (2) ковка в полутвердом состоянии, при этом слиток отливается в форме, оснащенной мешалкой, создающей сферическую микроструктуру непосредственно в форме.

В патенте N 4229210 описывается, например, способ, при котором в охлаждаемых металлах при помощи электродинамических сил с использованием отдельной мешалки создается вихревое движение, в то время как в патентах Winter N 4434837 и 4457355 описывается литейная форма, оснащенная магнитогидродинамической мешалкой.

Были разработаны различные методы размешивания для привнесения скалывающих сил с целью формообразования в охлаждаемых металлах полужестких шликеров. К примеру, все патенты N 4488012 Young, N 4607682 Dantzig и N 4642146 Ashok, описывают средства электромагнитного движения для порождения в расплавленных металлах необходимых скалывающих сил. Способы механического размешивания для достижения желаемой скорости резки описаны в патентах N 4771818 Kenney, N 5186236 Gabathuler и N 4510987 Collot.

Применение существующих технологий обработки в полутвердом состоянии в магниевых сплавах с добавками бериллия неэффективно в силу того, что точка плавления бериллия лежит выше 1280oC. При таких температурах в нормальных атмосферных условиях магний испаряется при точке кипения 1100oC (Elliott, Preparation and Identification of MgBe13. Metallurgy and ceramics, 13th Ed., 1958, pages 1-10). В существующих процессах тиксоформовки первоначально необходимо устранить бериллий при температурах, превышающих 1200oC, при которых магний испаряется. Действительно этот процесс в настоящее время находит коммерческое применение при устранении магниевых примесей из бериллия в процессе облагораживания (Stonehouse, Distribution of Impurity Phases. Beryllium Science & Techn., 1979, Vol. 1, page 184).

Предлагаемое изобретение описывает решения вышеизложенных проблем производства магниевых сплавов с добавками бериллия и вносит дополнительные усовершенствования в способ обработки сплавов в полутвердом состоянии.

Цель настоящего изобретения - производство практически применимых сплавов на основе магния с добавками бериллия при 1-99 весовых %.

Следующая цель настоящего изобретения - предоставление практически применимых магниевых сплавов с добавками бериллия, модуль упругости которых по сравнению с магнием выше на 100 - 400%.

Затем цель изобретения - разработка способа обработки в полутвердом состоянии, не требующего нагрева до сверхвысоких температур, как в случае с такими металлами как бериллий.

Следующая цель - разработка способа обработки в полутвердом состоянии, не требующего применения скалывающих сил.

Следующая цель настоящего изобретения - разработка способа обработки в полутвердом состоянии для магниевых сплавов при 1-99 весовых% порошкового бериллия, что влечет за собой необходимость обработки жидких металлов.

Цель изобретения - разработка способа, допускающего формовку прецизионных магниевых компонентов профиля, близкого к заданному со значительной добавкой бериллия.

Следующая цель настоящего изобретения - создание сплавов, характеризующихся низкой плотностью, близкой к плотности магния, в сочетании с высоким модулем, близким к модулю бериллия.

Следующая цель изобретения - разработка технологии изготовления прецизионных деталей из сплавов на основе магния с добавками бериллия при 1-99 весовых%, предотвращающей образование вредных магниево-бериллиевых интерметаллических соединений.

Последующие цели настоящего изобретения станут очевидными для специалистов после ознакомления с последующими исполнениями.

Настоящее изобретение описывает способы, которые предлагают практически применимые сплавы высокой чистоты из магния с добавками бериллия, и имеет значение для производства магниево-бериллиевых компонентов профиля, близкого к заданному, со значительным содержанием бериллия. Понятие "заданный профиль" используется в данном случае для компонента, профиль которого очень близок к заданному, например, прецизионная отливка, требующая перед передачей в пользование лишь очень незначительной машинной обработки.

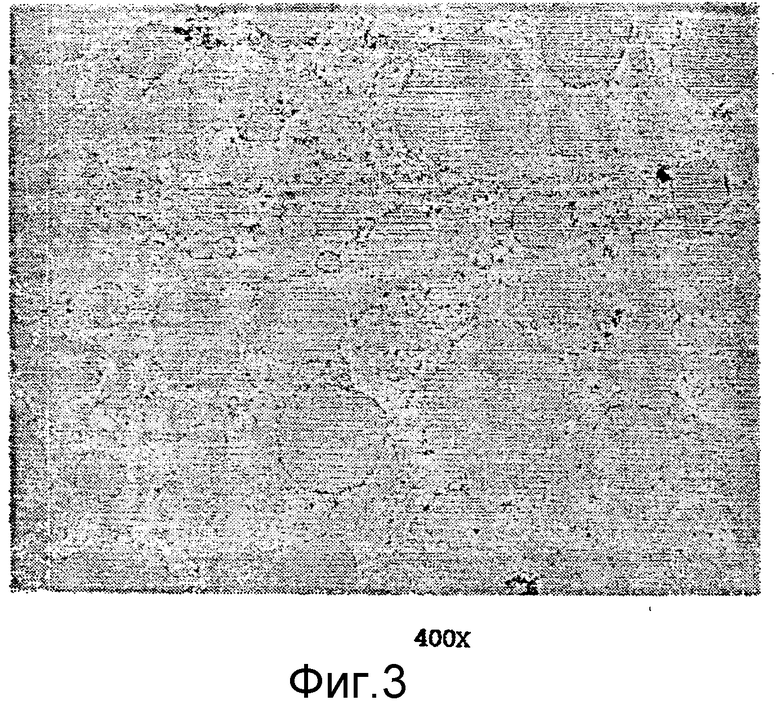

На фиг.1 представлена типовая фазовая диаграмма для магниево-бериллиевых сплавов (Nayeb-Hashemi, The Beryllium-Magnesium System, Alloy Phase Diagrams Monograph, ASM International, 1987, page 116). По сравнению с фазовыми диаграммами по другим системам сплавов магниево-бериллиевая диаграмма сравнительно несовершенна, что отражает актуальное состояние ограниченных знаний и опыта в области магниево-бериллиевых сплавов. (Brophy, Diffusion Cjuples and the Phase Diagram, Thermodynamics of Structure, 1987, pages 91-95). Тем не менее единственная четко различимая на диаграмме (фиг.1) характеристика прогнозирует возникновение интерметаллического соединения MgBe13.

Настоящее изобретение описывает новый путь использования твердых частиц бериллия, распределенных в жидком или порошковом магнии, в производстве магниевых сплавов с добавками бериллия, при этом предотвращается образование вредного интерметаллического соединения MgBe13 и появляется возможность обработки магниевых сплавов с добавками бериллия в полутвердом состоянии нового типа.

Указанные в патентной заявке сплавы имеют плотности, приближающиеся к плотностям других известных магниевых сплавов в сочетании с модулем упругости, близким к модулю упругости бериллия, при этом модуль растет с ростом содержания бериллия. Модуль сплава приблизительно равен модулю линейной комбинации массы магния с модулем 6,6 млн. PSI и массы бериллия с модулем 44 млн. PSI. Это согласуется с концепцией "правила смешения", оправдавшей себя при прогнозировании свойств алюминиево-бериллиевых сплавов подобной структуры.

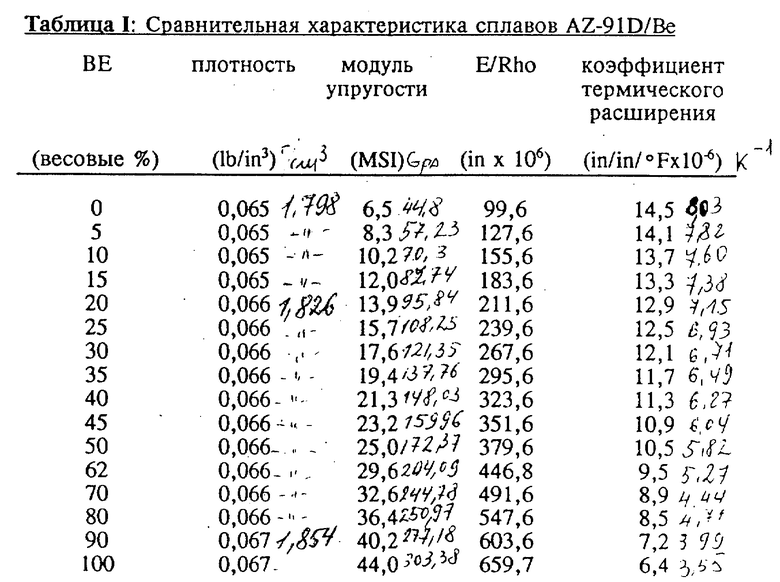

Представленные в настоящем изобретении сплавы не могут быть получены способами традиционной слитковой металлургии или известными способами дробления. Настоящий способ основывается на комбинации бериллия в форме твердых частиц с магнием в жидком или твердом виде. Ввод твердых частиц бериллия, соответственно распределенных в жидком или порошковом магнии для получения нужной смеси материалов, свободной от интерметаллического соединения, описан исключительно в настоящем описании как патентная заявка. Следующая таблица обобщает свойства различных магниевых сплавов с добавками бериллия, полученных в соответствии с настоящим изобретением.

Так как исходное вещество представляет собой смесь двух порошков, и в настоящее время отсутствует тенденция к разделению обоих порошков во время технологического процесса, возможно получение сплавов, содержащих 1-99% добавок бериллия с остатком магния. Одно из наиболее сильных требований рынка - стремление получить магниевые сплавы с более высоким модулем упругости без повышения плотности.

Как видно из таблицы 1, получен полный разброс характеристик от магниевого сплава к бериллию. К примеру, повышение содержания бериллия на 5% в сплаве на магниевой основе при одной и той же плотности повышает модуль упругости на 28%. Таким образом в магниевых сплавах, полученных по вышеописанному способу, можно достичь повышение модуля по крайней мере на 25% при минимальным повышении добавки бериллия на 5%.

В преимущественном варианте настоящего изобретения сферический бериллиевый порошок, который предпочтительно производится распылением жидкого бериллия, смешивается с порошковым магнием в виде стружек или в другой раздробленной форме. Сферический бериллий был получен распылением с использованием инертного газа. Этот метод хорошо известен среди специалистов. Применение распыленного бериллия предпочтительно при описанной в настоящем изобретении обработке в полутвердом состоянии, потому что сферическая форма частиц улучшает текучесть при формообразовании и гарантирует меньший поверхностный износ используемого оборудования.

Другие методы производства бериллия в порошке описаны в Stonehouse, Distribution of Impurity Phases. Beryllium Science & Techn., Vol. 1, pages 182-184, на что ссылаются в настоящем изобретении. В сочетании или в качестве альтернативного варианта к сферическому магниевому порошку можно также использовать бериллий в основном виде. Обычно основа бериллия производится дроблением; среди специалистов это известно как процесс холодного дробления. Этот и другие способы смешивания использованного при практической реализации настоящего изобретения бериллиевого порошка освещены в специальной литературе (Marder, P/M Lightweight metals. Metals Handbook, 9th Ed., 1984, Vol. 7, pages 755-763); Stonehouse and Marder, Beryllium. ASM International Metals Handbook, 10th Ed., 1990, Vol. 2, pages 683-687; Ferrera, Rocky Flats Beryllium Powder Production. United Kingdom Atomic Energy Authority Memorandum, 1984, Vol. 2, JOWOG 22/M20. На все вышеперечисленные источники в настоящем изобретении приводятся ссылки. В научных работах, лежащих в основе вышеназванных публикаций, во всех случаях в качестве исходного вещества был использован бериллий, поставленный фирмой Brush Wellman Inc., Elmore/Ohio.

Промышленный беспримесный магний и магниевые сплавы в порошке могут поставляться фирмами Reade Manufacturing Co., Lakehurst/New Jersy. Эта фирма поставляет магниевый сплав, содержащий 9% алюминия и 1% цинка и известный в кругу специалистов как AZ-91D. Другие магниевые продукты, включая промышленный беспримесный магний, также поддаются обработке по представленным в настоящем изобретении способам, например продукты, предлагаемые фирмой Dow Chemical Co., Midland/Michigan.

В преимущественном варианте изобретения твердая смесь из сферического магниевого порошка и магния в стружке разогревается до температуры, при которой плавятся лишь компоненты на алюминиевой основе (обычно 650oC). Это приводит к суспензии частиц бериллиевого порошка в магниевой жидкости. Таким образом без применения сверхвысоких температур получают полутвердый магниево-бериллиевый шликер; недендритная микроструктура достигается без ввода в расплавленную жидкость внешних скалывающих сил.

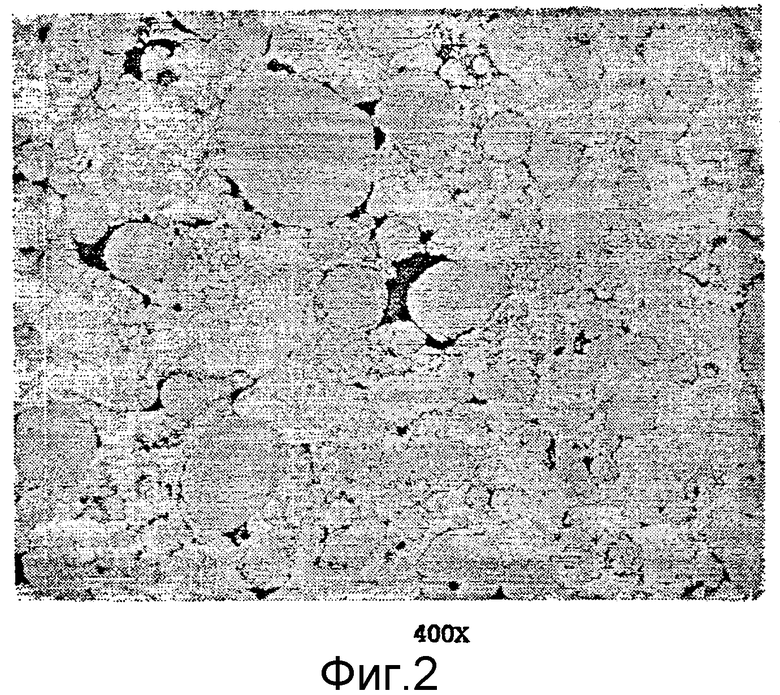

На фиг. 2 представлена микрофотография желаемой недендритной добавки бериллия в свободной от соединений структуре магниево-бериллиевого сплава, полученного по изложенному способу вакуумным горячим прессованием порошка магниевого сплава и соосного порошкового магния при температуре свыше 650oC. Структура, представленная на фиг. 2, может найти применение в конкретных инженерно-технических решениях как, например, локальное упрочнение, и может подвергаться традиционной металлообработке, такой как прокатка, ковка или прессование.

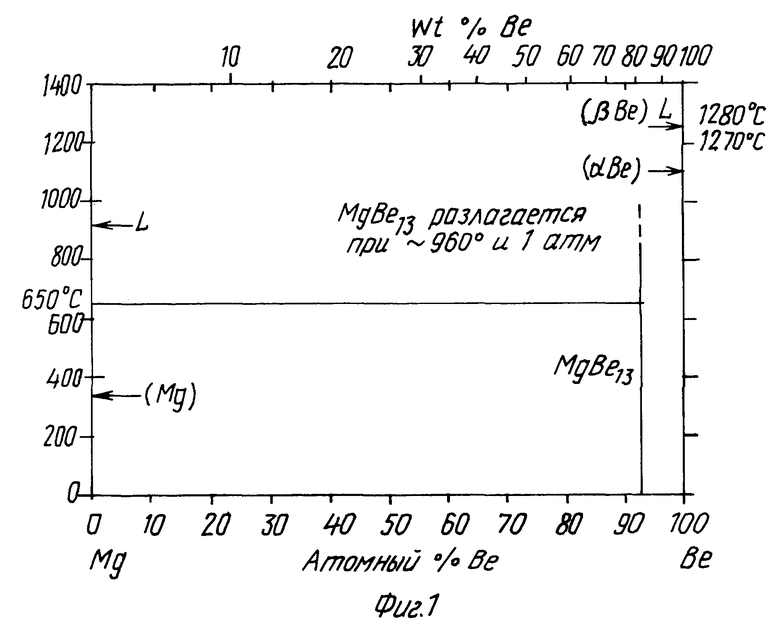

Структура, представленная на фиг. 2, может также быть использована в качестве предшествующего этапа к обработке в полутвердом состоянии деталей профиля, близкого к заданному. Микрофотография, представленная на фиг. 3, изображает желаемую структуру, получаемую после обработки магниево-бериллиевого сплава в полутвердом состоянии, микроструктура которого представлена на фиг. 2. Этот способ не содержит какой-либо обработки с применением скалывающей силы как, например, вымешивание металлов перед упрочнением. Из фиг. 2 и 3 следует, что структуры свободны от нежелательного интерметаллического соединения. Тиксотропные смеси со структурами, аналогичными структурам, представленным на фиг. 3, поддаются прессованию или плавке, при этом используется соответствующее оборудование для прессования выдавливанием или литья. Обычно подобные способы реализуются в устройствах, подобных литьевым аппаратам формования пластмассы.

Традиционная обработка в полутвердом состоянии делится на два шага: (1) подготовка сырья для получения необходимой исходной микроструктуры и (2) формообразование в полутвердом состоянии. Способ, представленный в настоящем изобретении, в отличие от известных способов, исключает традиционный шаг подготовки сырья, потому что настоящая структура сразу создается автоматически во время подогрева двух порошковых структур выше точки плавления лишь одного из компонентов.

Взаимная растворимость бериллия и магния ограничена. Из этих соображений температура материала, подвергаемого таксотропической обработке, согласно настоящему изобретению, остается равной или ниже точки плавления высокомагниевого компонента (650oC). Это дает возможность использовать более простые устройства из сравнительно недорогих материалов, т.к. при плавке бериллия не требуется сопротивляемость высоким температурам.

Температура процесса определяется желаемым объемом твердых материалов в шликере. Нетто-объем твердого материала в шликере равен сумме массы добавленного твердого бериллия и твердой массы (при наличии) частично расплавленного магниевого компонента.

Низкие температуры, обусловленные представленным в настоящем изобретении способом, ограничивают также образование интерметаллического соединения магния и бериллия. При добавке к магнию таких элементов как алюминий и дальнейшем снижении рабочей температуры остаточная потенциальная реактивность магния по отношению к бериллию практически исключается. Эти передовые идеи делают возможной обработку магниево-бериллиевых сплавов в полутвердом состоянии до получения профиля, близкого к заданному, при низких температурах, типичных для продуктов из магния.

Оба известных общих подхода при формообразовании в полутвердом состоянии - это (1) тиксотропная ковка (в полутвердом состоянии), при этом заготовка получается прессованием выдавливанием в закрытой форме или через плунжер передается в стационарную полость пресс-формы и (2) тиксотропное литье (в полутвердом состоянии), при этом полутвердый металл через шнековый конвейер транспортируется в стационарную полость пресс-формы. Оба способа совместимы с настоящим изобретением, как показано на нижеприведенных примерах.

На фиг. 1 представлена актуальная магниево-бериллиевая фазовая диаграмма.

На фиг. 2 изображена микрофотография, представляющая собой недендричную микроструктуру добавки бериллия в магниево-бериллиевом сплаве, полученном по представленному в настоящем изобретении способу.

На фиг. 3 изображена микрофотография, представляющая собой недендричную микроструктуру добавки бериллия после обработки магниево-бериллиевого сплава в полутвердом состоянии, структура которого представлена на фиг. 2.

Опыты, представленные на нижеследующих примерах, были проведены с целью изготовления литых изделий профиля, близкого к заданному, из магниевых сплавов с добавкой твердого бериллия. Подобные магниево-бериллиевы сплавы были получены из полутвердого агрегатного состояния (1) в процессе тиксо-формовки thixomolding; (2) локального затвердевания и (3) ковки в закрытой форме. Из примеров однозначно следует, что тиксотропное получение сплава на основе магния с добавками твердого бериллия возможно без применения внешних скалывающих сил.

Перед началом опытов были установлены все необходимые устройства защиты окружающей среды с соблюдением правил техники безопасности, включая вентиляцию HEPAVAC. Во время опытов и заключительной очистки периодически проводились замеры воздуха. Все участники опыта пользовались кислородными масками и защитной одеждой. (Более детальную информацию о мерах защиты можно получить у фирмы Brush Wellman Inc., Cleveland/Ohio).

Тиксо-формовка представляет собой способ формообразования в полутвердом состоянии, разработанный Thixomat Corporation, Ann Arbor/Michigan по лицензии на патенты США N 4694881, 4694882 и 5040589, принадлежащие Dow Chemical Company, Midland/Michigan. Эти патенты описывают способ и устройства для инжекционного формообразования металлических сплавов, на которые производится ссылка в настоящем изобретении. Как представлено в разделе "Предпосылки изобретения", современный технический уровень, включая информацию, содержащуюся в настоящих трех патентах, для производства необходимой недендричной микроструктуры требует применения в расплавленных металлах скалывающих сил. Устройство, использованное для тиксо-формовки, было видоизменено для проведения опытов, описанных в примерах 1-5, однако части процесса тиксо-формовки, затрагивающие использование скалывающих сил, в жидких металлах для порождения недендричной микроструктуры, не применялись.

Пример 1. Подготовка исходного вещества.

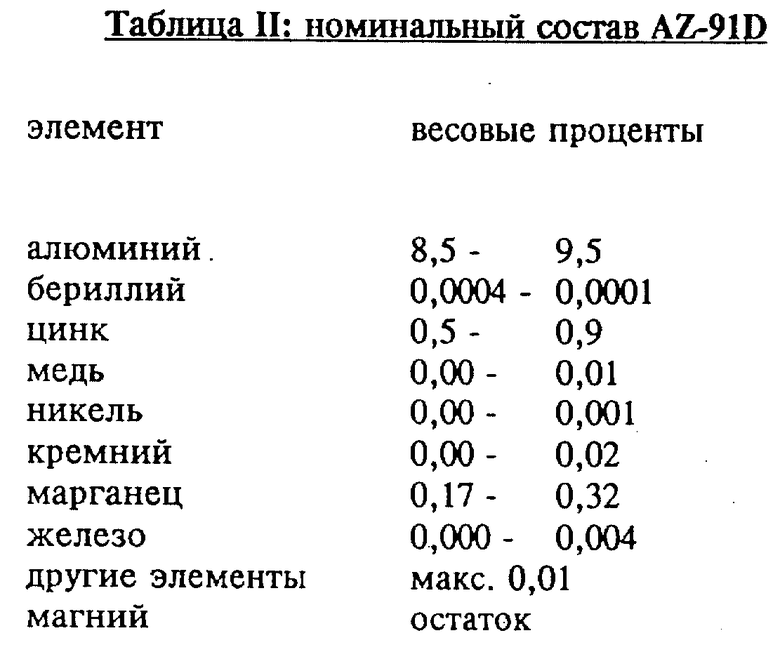

В качестве базисного материала была использована высокоалюминиевая смесь, обозначенная AZ-91D, бериллий вводился в форме порошка S-200F. В качестве магниевого сырья был использован Thixomag AZ-91D в виде стружки, поставленной фирмой Dow Magnesium, Freeport/Texas. В таблице II представлен состав AZ-91D.

Бериллий вводился в форме стружки, произведенной вакуумным горячим прессованием из 60-процентного бериллия. Для вакуумного горячего прессования фирмой Reade Manufacturing Co., Lakehurst/New Jersey был поставлен порошок - 200 mesh AZ-91D, а также бериллий в порошке S-200F основного вида, который можно приобрести в фирме Brush Wellman Inc., El more/Ohio.

Порошки в течение 10 минут смешивались в крупной двухконусной мешалке емкостью 10 куб. футов 0,283 м3. Вакуумное горячее прессование длилось 4-6 часов при температуре 1050oF (566oC), в результате чего была достигнута плотность, равная 86% теоретически достижимой плотности. Прессованный материал подвергался очистке для устранения всех, вызванных пресс-формой, углеродных примесей и перерабатывался в стружку. Стружка прессованного 62-процентного бериллия разреживалась стружкой Thixomag AZ-91D для получения сплавов с более низким содержанием бериллия. Последние смешивались прокаткой в Thixomat Corporation, Racine/Wisconsin.

Пример 2. Исходный опыт.

Первоначально процесс стабилизировался для AZ-91D без добавки бериллия. Температуры вдоль цилиндра и шнека были типичными для AZ-91D, а температура у сопла равнялась около 1070oF (577oC). После стабилизации процесса стружка, содержащая бериллий, была подана в загрузочную воронку. Первая порция составляла около 44 фунтов (17600 г) неразреженной бериллиевой основы плюс около 15 фунтов 6000 г Thixomag в загрузочной воронке, что привело к чрезмерной подаче и быстро вывело систему из строя. Повышение температуры выше точки плавления AZ-91D не высвободило шнек.

После демонтажа была установлена закупорка проходов подающего шнека преимущественно чистым бериллием в порошке. Металлографический анализ показал, что значительное количество бериллия находилось в виде скоплений, вызванных отливками, выполненными до останова устройства из-за взаимной блокировки частиц под высоким давлением, а также чрезмерной подачи бериллиевого порошка. Был установлен резервный шнек, произведена перенастройка устройства и опыты продолжены.

Пример 3. Второй опыт.

Как и в первом опыте, процесс был стабилизирован с помощью AZ-91D в качестве исходного вещества до ввода бериллия. Температуры во всех зонах выдерживались выше точки плавления AZ-91D, т.е. 1107oF (597oC). После полных доз впрыска чистого Thixomag подача была прекращена и устройство работало на очистку системы. После опустошения цилиндра в загрузочную воронку, содержащую около 16 фунтов Thihomag, было подано 25,5 фунтов 10200 г 30-процентного бериллия и 9,5 фунтов 3,800 г чистого Thixomag. В результате было достигнуто полное разрежение содержания бериллия при 15 весовых%. Подача была возобновлена и отливка завершена после десяти полных доз впрысков. Всего было реализовано свыше 20 полных отливок, пока обслуживание вспомогательного оснащения не потребовало выключить систему на этот день.

Пример 4. Третий опыт.

Был проведен нормальный пуск с оставшимся в загрузочной воронке материалом при 15 весовых % бериллия. После 30 полных доз впрысков в загрузочную воронку было введено 25 фунтов 10000 г материала при 30 весовых % для получения в воронке продукта при 22-28 весовых% бериллия в зависимости от эффективности мешалки. В 58-ой дозе в загрузочную воронку было дополнительно введено 19,5 фунтов 7800 г материала при 30 весовых%. После 5 доз начало образовываться шнековое давление. После выполнения нескольких полных отливок появились трудности с подводом стружки и жидкого сплава. Температура сопла бала равна 1130oF (610oC), однако материал закупорил сопло, как и в первом опыте. Опыт был прерван, а при последующем анализе установлено, что сплав содержал 12,5% бериллия. Достигнутый уровень содержания бериллия 12,5% означал значительный успех. Он продемонстрировал техническую реализуемость способа и указал направление для дальнейших усовершенствований. Фактическая производительность в механических применениях явствует из данных, представленных в таблице I. При содержании бериллия 12,5% модуль упругости равен примерно 13,5 млн psi, что представляет собой улучшение характеристик по сравнению с магнием примерно на 70%, в то время как плотность и коэффициент теплового расширения остались сопоставимыми.

Пример 5. Жидкая отливка.

Форма, описанная в примере 4, была использована в качестве канала для жидкой отливки с целью проверки применимости полутвердого сплава для производства деталей с более низким расширением. Образцы толщиной 0,019 дюйма 0,48 мм были успешно изготовлены в тех же условиях, что и в примере 4. Металлографическое исследование изготавливаемых деталей выявило приблизительно тот же состав, что и в случае сравнительно более успешных впрысков в примере 4. Это означает, что равномерное распределение фазы бериллия магниевой матрицы указывает на то, что тонкие прецизионные детали относятся к области применения представленного в настоящем изобретении способа.

Пример 6. Локальное затвердевание в полужестком состоянии.

На фиг. 2 представлена недендричная микроструктура, свободная от интерметаллического соединения MgBe13 и упрочненная в месте нахождения после вакуумного горячего прессования алюминиевого сплава в порошке с бериллиевым порошком соосной структуры. Недендричная структура была получена без воздействия скалывающих сил, потому что вторая фаза (бериллия) в течение всего технологического процесса оставалась твердой.

Описанная на фиг. 2 структура была получена из смеси порошка при 40 весовых% распыленного бериллия (-200mesh) и 60 весовых% магниевого сплава AZ-91D (-325mesh), подогретого в вакууме при 1100oF (593oC), таким образом, что расплавился лишь сплав магния, при этом применялось давление для уплотнения полужесткого шликера. Этот сплав был использован как исходное вещество для приведенной в примере 7 обработки в полутвердом состоянии.

Пример 7. Ковка в закрытой форме.

Из фиг. 3 следует, что даже после ковки в полученном согласно примеру 6 магниево-бериллиевом сплаве в полутвердом состоянии сохранялась недендричная микроструктура, свободная от интерметалического соединения MgBC13. Как и в способе, описанном в примере 6, ковка в полутвердом состоянии не требует применения внешних скалывающих сил.

Из материала, представленного в примере 6, были изготовлены слитки. Эти слитки были подогреты в плавильной печи до 1050 oF (566oC) с использованием аргона в качестве защитного газа против окисления. Подогретые слитки при помощи клещей были помещены в формы и затем введены в закрытые каналы, где они затвердевали. На Фиг. 3 показана микроструктура, полученная после инжекции/ковки. Размеры и формы бериллиевой фазы в результате дополнительной обработки не изменились, потому что бериллий в течение всего технологического процесса оставался твердым.

Пример 8. Обработка магниевых сплавов.

Настоящий пример демонстрирует производство компонента из магния или магниево-алюминиевого сплава с добавками бериллия, используя стандартные технологии порошковой металлургии с последующей стандартной обработкой. Первоначально магниевый порошок смешивался при 40 весовых % основной формы порошкового бериллия. Затем эта смесь была помещена в цилиндрический резервуар диаметром около 6,5 дюймов 165 мм из неопрена или другого гибкого материала и изостатически холодным прессованием под давлением 40 ksi была получена прессованная порошковая заготовка, пористостью около 20%. Гибкий резервуар затем был удален и прессованная магниево-бериллиевая порошковая заготовка передана в цилиндрическую медную гильзу на прессование выдавливанием.

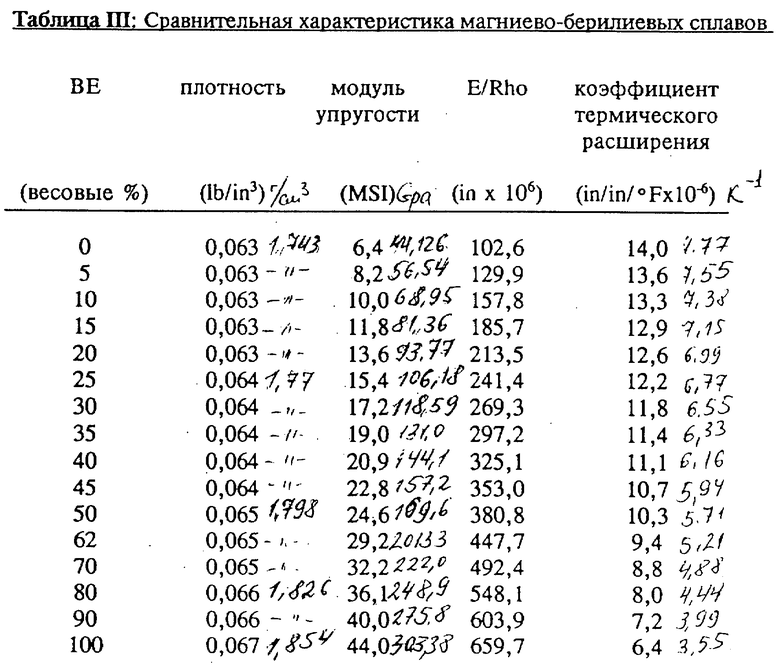

Гильза при помощи подходящего адаптера была подключена к вакуумному насосу, затем после удаления из порошка и медной гильзы воздуха и других газов опорожненная гильза была закрыта. Выдавливание осуществлялось при температуре 300-600oF 155-312oC до достижения диаметра 1,5 дюйма; полученные изостатическим холодным прессованием порошковые смеси уплотнялись до получения слитка, который машинным способом перерабатывается в конечный продукт. Согласно таблице III полностью уплотненный слиток имеет модуль упругости 21,2 млн. psi и плотность 0,0646 фунтов/куб.дюйм, 1,78 г/см3.

Альтернативно после выдавливания при температуре 300-600oF 156-312oC до получения диаметра 1,5 дюйм слиток разрезался на отдельные части длиной 2-3 дюйма 50,8-76,2 мм. Полученные слитки подогревались до температуры 1120oF 582,4oC и в полутвердом состоянии подвергались ковке до получения детали профиля, близкого к заданному. Характеристики, полученные вследствие полностью уплотненной ковки - модуль упругости 21,2 млн psi и плотность 0,0646 фунтов/куб.дюйм - 1,78 г/см3

Пример 9. Обработка магниевых сплавов в полутвердом состоянии.

Этот пример обобщает процесс изготовления деталей при модифицированной обработке порошковой смеси в полутвердом состоянии с последующим изостатическим горячим прессованием для достижения полной плотности и последующей традиционной ковкой для придания формы.

Магний в порошке смешивался с бериллиевым порошком при 40 весовых % и помещался в форму для вакуумного горячего прессования, которое проводилось при температуре 1120oF 582,4oC под давлением 1000 psi до достижения плотности, равной 95% теоретически возможной (пористость 5%).

Далее слиток был помещен в изостатической пресс для горячего прессования и подвергался прессованию при 15 ksi и температуре 850oF 442oC достижения полной плотности. Полученная деталь при температуре ее затвердевания, например, 850oF 442oC подвергалась ковке и машинным способом перерабатывалась в конечные продукты, характеристики которых аналогичны характеристикам, перечисленным в таблице III и представленным в примере 8.

Альтернативно возможно изготовление деталей при модифицированной обработке смеси порошков в полутвердом состоянии с последующим изостатическим прессованием до достижения полной плотности и последующей традиционной ковкой для придания формы. После вакуумного горячего прессования при 1120oF 582,4oC и давлении в 1000 psi до достижения плотности, равной 95% теоретически возможной (пористость 5%), слиток в полутвердом агрегатном состоянии при 1050oF подвергался ковке до получения изделия профиля, близкого к заданному, характеристики которого аналогичны характеристикам, приведенным в таблице III.

Практически применимые изделия и детали могут быть легко изготовлены путем традиционной обработки с модификацией описанного способа смешивания магниевого порошка или порошка магниевого сплава с бериллиевым порошком. Таким образом смеси порошков, получаемые традиционными методами порошковой металлургии такими, как вакуумное горячее прессование, изостатическое горячее прессование или прессование выдавливанием, представляют собой полезный материал для получения желаемой композиции, необходимой для изготовления заготовок.

Обработка в полутвердом состоянии не обязательно считается необходимой для получения заготовок из магния или магниевого сплава/бериллия по представленному здесь методу. При приспособлении к практическим применениям традиционных способов обработки порошковые магниевые смеси или магниевый сплав и бериллий в полутвердом состоянии могут обрабатываться лишь при температуре, которая ниже температуры, при которой в данном способе образуется интерметаллическое соединение. Эта температура лежит выше точки плавления магния и большинства магниевых сплавов.

После изготовления сплава уплотненный материал обрабатывается следующим образом:

(i) машинное изготовление конечного продукта непосредственно из слитка, полученного традиционным смешиванием и уплотнением порошков;

(ii) традиционная (твердая) ковка части заготовки, полученной традиционным смешиванием и уплотнением порошков;

(iii) традиционное (твердое) прессование части заготовки, полученной традиционным смешиванием и уплотнением порошков;

(iv) традиционная (твердая) прокатка части заготовки, полученной традиционным смешиванием и уплотнением порошков.

Предварительные формы магниевого сплава с добавками бериллия, получаемые вакуумным горячим прессованием, изостатическим горячим прессованием или при помощи других методов уплотнения порошков, подвергаются последующей обработке с применением следующих традиционных методов металлообработки (а) - (г) или полужесткой обработки (д) - (ж):

(а) машинная обработка конечной части непосредственно из заготовки, полученной при обработке в полутвердом состоянии;

(б) традиционная (твердая) ковка части заготовки, полученной при обработке в полутвердом состоянии;

(в) традиционное (твердое) прессование части заготовки, полученной при обработке в полутвердом состоянии;

(г) традиционная (твердая) прокатка части заготовки, полученной при обработке в полутвердом состоянии;

(д) тиксотропная ковка (ковка в полутвердом состоянии, способ плунжера);

(е) тиксо-плавка, тиксотропное литье (плавка в полутвердом состоянии, способ литьевого формования);

(ж) тиксотропное прессование (в полутвердом состоянии).

Различные варианты и изменения настоящего изобретения могут быть оценены на основе обзора, представленного в настоящем изобретении. Они служат целям настоящего изобретения в соответствии с формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВО-БЕРИЛЛИЕВЫЕ СПЛАВЫ, ОБРАБОТАННЫЕ В ПОЛУТВЕРДОМ СОСТОЯНИИ | 1995 |

|

RU2119543C1 |

| МАГНИЕВЫЙ СПЛАВ С УЛУЧШЕННЫМ СОЧЕТАНИЕМ МЕХАНИЧЕСКИХ И КОРРОЗИОННЫХ ХАРАКТЕРИСТИК | 2007 |

|

RU2418878C2 |

| МАГНИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2456362C2 |

| СПОСОБЫ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКОГО И ФАСОННОГО ИЗДЕЛИЙ, НАРЕЗНАЯ РАСПОРКА ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ СОЕДИНЕНИИ СЕКЦИЙ БУРИЛЬНОЙ ТРУБЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2259459C2 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПРИ ТЕМПЕРАТУРЕ, БЛИЗКОЙ К ТЕМПЕРАТУРЕ ЛИКВИДУСА | 2005 |

|

RU2352435C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ОБРАБОТКИ В ЖИДКОМ, ТВЕРДОЖИДКОМ И ТВЕРДОМ СОСТОЯНИЯХ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ОДНОРОДНОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2215057C2 |

| МАГНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2754035C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНИЕВЫЙ СПЛАВ | 1999 |

|

RU2213796C2 |

Изобретение относится к сплавам из бериллия и магния с содержанием 1 - 99 мас.% бериллия без интерметаллического соединения МgВе13. Способ получения сплава исключает перемешивание жидких сплавов и ввод скалывающих сил за счет использования распыленных или измельченных частиц бериллия в смеси с твердыми частицами или жидким магнием. Техническим результатом использования изобретения является получение магниевых сплавов, характеризующихся низкой плотностью, модуль упругости которых превышает модуль упругости магния на 100-400%. Способ получения этих сплавов не требует нагрева до сверхвысоких температур. 3 с. и 16 з.п.ф-лы, 3 табл., 3 ил.

Бериллий - 1 - 99

Магниевый компонент - Остальное

при этом сплав свободен от интерметаллического соединения MgBe13.

| 0 |

|

SU163361A1 | |

| Стефанюк С.Л | |||

| "Металлургия магния и других легких сплавов", 1985, с.123 | |||

| 0 |

|

SU156683A1 | |

| US 4694881 A, 22.09.87 | |||

| US 3506438 A, 14.04.70 | |||

| Рабочий орган бетоноукладчика | 1984 |

|

SU1214884A1 |

Авторы

Даты

1999-02-27—Публикация

1994-11-07—Подача