Изобретение относится к способу упаковки продуктов, в частности, чувствительных к кислороду, в контейнеры, а также к соответствующей упаковочной установке для осуществления способа.

Изобретение находит свое конкретное применение для упаковки пищевых продуктов в жидком состоянии или в пастообразном состоянии, или в твердом состоянии или продуктов в этих разных состояниях. Изобретение находит предпочтительное, но не ограничительное применение для твердых продуктов, когда необходимо удалить промежуточный воздух между продуктами в слое продуктов со значительной пористостью, и, в частности, для упаковки кукурузы, зеленого горошка, шампиньонов или моркови (в ограниченном соке).

Изобретение относится также к способу получения заявленной упаковочной установки на базе существующей установки для вакуумного закрывания контейнера, хорошо известной из уровня техники в области пищевой промышленности и называемой в дальнейшем вакуум-закаточной машиной.

Изобретение относится также к контейнеру (не стерилизованному), полученному в соответствии с заявленным способом упаковки, а также к стерилизованному контейнеру, когда способ содержит этап стерилизации, осуществляемый непрерывно или циклично.

Эти контейнеры примечательным тем, что содержат низкий остаточный кислород, тогда как слой (твердых) продуктов имеет (значительную) пористость, при этом контейнеры находятся под повышенным давлением относительно атмосферного давления при окружающей температуре (20°С).

Область техники, к которой относится изобретение

Изобретение относится к способам, применяемым для уменьшения количества кислорода, присутствующего в контейнере и, в частности, на уровне верхнего пространства, то есть пространства над продуктами, до герметичного закрывания этого контейнера и/или на уровне промежуточных пространств между продуктами ниже верхнего пространства.

Уменьшение количества кислорода позволяет снизить явление окисления продуктов, содержащихся внутри контейнера, и/или избежать появления нежелательного вкуса/запаха и/или изменения цвета продуктов.

Уровень техники

Первый метод для уменьшения содержащегося кислорода, очень распространенный в пищевой промышленности, состоит в создании вакуума в контейнере при его герметичном закрывании. Уменьшение количества кислорода после этапа закатывания происходит за счет уменьшения объема остаточного воздуха под действием вакуума.

Из уровня техники в области пищевой промышленности известна установка для закрывания контейнера посредством вакуумного закатывания, в дальнейшем называемая вакуум-закаточной машиной, которая позволяет закатать крышку на консервной банке, предварительно заполненной пищевыми продуктами. Для этого вакуум-закаточная машина содержит:

- газонепроницаемую камеру, называемую закаточной камерой,

- систему закрывания, выполненную с возможностью закрывания верхнего отверстия каждого контейнера, находящуюся внутри указанной закаточной камеры, посредством добавления крышки и закатывания крышки на контейнере,

- частично герметичную транспортировочную камеру, часто в виде туннеля, которая сообщается с закаточной камерой и в которую заходит конвейер, обеспечивающий подачу открытых контейнеров в закаточную камеру на входе системы закрывания и удаление закрытых контейнеров на выходе закаточной камеры,

- частично герметичную систему подачи крышек, часто в виде вертикальной шахты, которая сообщается с закаточной камерой и обеспечивает распределение и укладку указанных крышек перед этапом закатывания,

- источник вакуума и регулирования, соединенный с указанной закаточной камерой.

Указанная транспортировочная камера выполняет также функцию задавания темпа и функцию шлюза; для этого она содержит подвижные затворы, позволяющие ограничивать поступление воздуха от входа транспортировочной камеры для открытых контейнеров до выхода транспортировочной камеры, который сообщается с закаточной камерой, в которой создан вакуум.

Количество кислорода в закаточной камере уменьшают при помощи вакуума примерно на 800 миллибар ниже атмосферного давления, то есть 224 абсолютных миллибар. В настоящей заявке условно атмосферное давление будет считаться равным 1024 абсолютных миллибар. В дальнейшем все указанные значения давления будут абсолютными значениями давления.

Первым недостатком такого способа является то, что он позволяет снизить концентрацию кислорода в контейнере лишь до значительного минимального уровня 4,5% по объему после закрывания.

Вторым недостатком такого способа является то, что он совместим только с контейнерами, стенки которых после закрывания должны выдерживать разность давления между внутренним и наружным пространством контейнера.

Действительно, когда на закрытый контейнер опять действует атмосферное давление, разность давления между внутренним пространством контейнера, в котором давление намного ниже атмосферного давления, и пространством снаружи контейнера, которое находится при атмосферным давлении, заставляет выбирать консервные банки с достаточной толщиной стенки, чтобы они не деформировались и не сплющивались под действием разности давления. Такое явление усиливается во время стерилизации контейнеров, когда на контейнеры могут действовать давления, намного превышающие атмосферное давление.

Третьим недостатком такого способа является то, что он очень сильно ограничивает температуру продуктов при закатывании в банки, так как вакуум способствует понижению температуры кипения, что может привести к испарению жидкостей при кипении внутри банок.

Вторым методом для уменьшения содержащегося кислорода является продувка верхнего пространства контейнера нейтральным инертным газом, например, таким как азот или диоксид углерода.

Примеры такой технологии описаны документах WO9531375, EP 0761541, EP0806354, FR 2960858 и FR 2979327. При осуществлении таких способов удаляют воздух из верхнего пространства, нагнетая в это верхнее пространство поток нейтрального газа. Такие способы являются удовлетворительными, когда удаляемый воздух содержится в основном в верхнем пространстве контейнера, то есть в пространстве над продуктами.

Однако в случае твердых продуктов большое количество воздуха может содержаться не только в верхнем пространстве (над продуктами), но и на уровне промежутков между продуктами (ниже верхнего пространства). В этом случае кратковременная продувка верхнего пространства нейтральным газом в основном позволяет вытеснить воздух из верхнего пространства, но не воздух в промежутках. Удаление промежуточного воздуха при помощи такого способа требует длительной обработки продувкой. Следовательно, эти способы являются малоэффективными, когда внутри контейнера находится значительное количество промежуточного воздуха. Такой способ посредством простой продувки не позволяет снизить количество кислорода ниже 4,5% по объему по отношению к общему объему содержащегося газа (в объеме верхнего пространства и промежуточных пространств), если слой продуктов имеет значительную пористость.

Третья технология, описанная заявителем в документе FR2964949 А1, состоит в вытеснении воздуха из контейнера посредством заполнения контейнера до отказа жидкостью, затем заполненный до отказа контейнер помещают в камеру с контролируемой неокисляющей атмосферой, и контейнер полностью или частично опорожняют в неокисляющей атмосфере, сохраняя указанные продукты в указанном контейнере, таким образом, чтобы указанный неокисляющий газ заместил указанную жидкость в указанном контейнере.

Такой способ инертирования является исключительно эффективным с точки зрения удаления кислорода, поскольку позволяет эффективно удалить не только воздух, содержащийся в верхнем пространстве, но также промежуточный воздух. При такой технологии можно уменьшить остаточный воздух до очень низких количеств в отличие от двух упомянутых выше технологий. Однако осуществление такого способа требует соответствующего относительно дорогого оборудования для обеспечения этапа заполнения до отказа контейнеров, а затем опорожнения контейнеров в камере с контролируемой атмосферой.

Четвертый метод состоит в нагнетании жидкого азота непосредственно перед закрыванием контейнера на уровне верхнего пространства. Трудность в осуществлении такого способа в основном состоит в обеспечении правильной дозировки жидкого азота, а также в точном соблюдении времени этапа закрывания.

Например, превышение дозы жидкого азота или слишком раннее закрывание контейнера может привести к появлению слишком высокого давления внутри контейнера, которое может ослабить и даже повредить контейнер. С другой стороны, если этап закрывания осуществить слишком поздно, воздух опять появится на уровне указанного верхнего пространства, и упаковка будет дефектной.

Недостатком такого способа инертирования является то, что он основан только на добавлении жидкого азота перед закрыванием и в основном позволяет удалить воздух, присутствующий на уровне верхнего пространства, но не является достаточно эффективным с точки зрения удаления остаточного кислорода, когда контейнер содержит значительное количество промежуточного воздуха между продуктами. В документе WO 2011/077034 представлен пример консервной банки, в которой внутреннее давление превышает атмосферное давление по причине (только) добавления жидкого азота. Само по себе добавление жидкого азота не позволяет достичь хороших результатов с точки зрения остаточного кислорода, когда содержащиеся продукты имеют значительную пористость, то есть с точки зрения удаления промежуточного воздуха из слоя продуктов. Такая технология добавления жидкого азота не позволяет надлежащим образом консервировать твердые продукты с значительной пористостью, то есть имеющие в значительном количестве промежуточные пространства в слое продуктов, с содержанием кислорода ниже 4,5 объемных процента по отношению к общему объему содержащегося (в верхнем объеме и в промежуточных пространствах) газа. Следовательно, это технология не подходит для консервирования продуктов, таких как кукуруза, зеленый горошек, шампиньоны или морковь (в ограниченном количестве сока).

Раскрытие изобретения

Эти известные решения не позволяют снизить количество кислорода внутри контейнеров ниже 4,5 объемных процента остаточного кислорода по отношению к общему объему содержащегося газа (в объеме верхнего пространства и в промежуточных пространствах), когда между содержащимися продуктами присутствует значительное количество предназначенного для удаления промежуточного воздуха, с сохранением высоких темпов производства и с контролируемыми производственными расходами.

Задачей изобретения является улучшение этой ситуации.

Настоящее изобретение призвано предложить способ непрерывной упаковки, который позволяет преодолеть вышеупомянутые недостатки и обеспечивает хорошие результаты по снижению кислорода внутри контейнеров, даже когда между содержащимися продуктами присутствует значительное количество промежуточного воздуха, причем без изменения номинального темпа производства при использовании вакуум-закаточных машин.

В частности, заявленный способ позволяет добиться очень высокой эффективности в снижении количества кислорода внутри контейнеров в диапазоне от 4,5% до 0,2 кислорода по объему по отношению к общему объему содержащегося газа (в объеме верхнего пространства и в промежуточных пространствах), строго ниже 4,5%, например, от 3% до 0,2% и даже от 2% до 0,2% или от 1% до 0,2% кислорода, сохраняя при этом высокие темпы производства, превышающие 100 единиц в минуту, в частности, превышающие 300 единиц в минуту, например, 600 единиц в минуту и более, даже в присутствии удаляемого промежуточного воздуха между содержащимися продуктами.

Настоящее изобретение призвано предложить, по меньшей мере в варианте осуществления, способ, который можно осуществлять на базе известной вакуум-закаточной машины после внесения небольших изменений в это оборудование и, следовательно, с меньшими затратами, если это оборудование уже существует на месте производства.

Настоящее изобретение призвано также предложить, по меньшей мере в варианте осуществления, способ, который можно осуществлять без ограничений типов контейнеров, то есть жестких контейнеров, таких как консервные банки даже с небольшой толщиной стенки, стеклянные или пластиковые банки и даже мягкие контейнеры.

Настоящее изобретение призвано также предложить контейнер, полученный при помощи способа упаковки, имеющий низкое содержание остаточного воздуха даже при наличии промежуточных пространств между продуктами и позволяющий производить оптимизированную стерилизацию.

Другие задачи и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного исключительно в качестве примера и ни в коем случае не ограничивающего изобретения.

Прежде всего объектом изобретения является способ упаковки продуктов, в частности, чувствительных к кислороду, в контейнеры, при этом указанные контейнеры имеют, каждый, отверстие, при этом указанный способ содержит следующие этапы:

- контейнер частично заполняют продуктами,

- верхнюю часть контейнеров подвергают обработке газовой атмосферой для удаления всего или части воздуха, присутствующего в емкости, и для создания требуемой контролируемой атмосферы,

- производят закрывание контейнера, в дальнейшем называемое этапом закрывания, в камере закрывания,

- при этом создание контролируемой атмосферы осуществляют до и/или во время этапа закрывания.

Согласно изобретению, создание контролируемой атмосферы осуществляют в транспортировочной камере, внутри которой открытые контейнеры перемещаются в направлении камеры закрывания, посредством следующих комбинированных действий:

- действие а) нагнетания газового потока обработки в указанную камеру закрывания на выходе транспортировочной камеры в соответствии с направлением движения открытых контейнеров,

- действие b) вакуумирования открытых контейнеров, присутствующих внутри транспортировочной камеры,

таким образом, чтобы удалить воздух, присутствующий в открытых контейнерах, и уменьшить концентрацию кислорода в контейнерах в результате комбинированных действий вакуума, созданного в указанной транспортировочной камере, и замещения удаленного воздуха газом обработки, который циркулирует противотоком относительно открытых контейнеров в указанной транспортировочной камере, и за счет эффекта разбавления кислорода воздуха газом обработки.

Способ может также иметь следующие факультативные отличительные признаки, рассматриваемые отдельно или в комбинации:

- указанное действие а) газового потока обработки включает в себя также, кроме нагнетания газового потока, нагнетание количества сжиженного газа с испарением (по меньшей мере частичным) сжиженного газа после закрывания контейнера таким образом, чтобы повысить давление внутри контейнера сверх давления в камере закрывания;

- давление Р внутри камеры закрывания может превышать атмосферное давление РО и составлять от 1024 абсолютных миллибар до 1224 абсолютных миллибар, например, от 1024 абсолютных миллибар до 1074 абсолютных миллибар, например, от 1024 абсолютных миллибар до 1054 абсолютных миллибар;

- вакуум, создаваемый в транспортировочной камере, может иметь значение от 600 абсолютных миллибар до 900 абсолютных миллибар, в частности, от 700 миллибар до 900 миллибар;

- расход нагнетания газа в камеру закрывания составляет от 100 м3/час до 500м3/час, например, от 200 м3/час до 300 м3/час;

- перемещение открытых контейнеров в указанной транспортировочной камере обеспечивают при помощи конвейера с функцией шлюза, который содержит затворы;

- контейнер содержит промежуточные пространства между продуктами, заполненные газом обработки после закрывания контейнера; количество промежуточных пространств в слое продуктов, заполненном газом обработки, называемое степенью пористости, может составлять от 20% до 60%, например, от 30% до 40%;

- контейнер содержит верхнее пространство между продуктами и верхней частью контейнера, заполненное газом обработки после закрывания контейнера;

- действие b) вакуумирования открытых контейнеров, находящихся внутри транспортировочной камеры, производят путем отсасывания атмосферы внутри указанной транспортировочной камеры в нескольких зонах отсасывания, распределенных по длине указанной транспортировочной камеры;

- действие b) производят при помощи камеры распределения и регулирования вакуума, а также множества отсасывающих параллельных каналов, соединяющих камеру распределения с указанными зонами отсасывания, распределенными по длине указанной транспортировочной камеры;

- газ обработки является азотом или СО2;

- продукты являются пищевыми продуктами.

Согласно варианту выполнения, контейнеры являются металлическими консервными банками, при этом закрывание контейнеров в основном состоит в добавлении крышек и в закатывании крышек на контейнерах.

Согласно альтернативному варианту, контейнеры являются мягкими контейнерами. В этом случае закрывание контейнера можно производить путем сжимания стенок отверстия и выполнения сварного шва между сжатыми стенками.

Согласно другому альтернативному варианту, контейнеры могут быть жесткими пластиковыми контейнерами или контейнерами типа стеклянных банок. Закрывание можно производить при помощи крышки или установки эквивалентного средства, такого как пробка.

Предпочтительно способ позволяет получить следующие признаки, рассматриваемые отдельно или в комбинации:

- получение контейнеров (закрытых) с повышенным давлением относительно атмосферного давления. Согласно варианту выполнения, давление внутри контейнеров может превышать, но быть близким к атмосферному давлению, то есть превышать 1024 абсолютных миллибар при 20°С и составлять после закрывания от 1024 абсолютных миллибар до 1224 абсолютных миллибар. В этом случае давление внутри контейнеров после закрывания по существу равно или является близким к давлению внутри камеры закрывания, которое превышает, но является близким к атмосферному давлению. Такое внутреннее давление получают, когда способ упаковки не предусматривает нагнетания сжиженного газа при действии а). Если способ предусматривает нагнетание определенного количества сжиженного газа при указанном действии а), давление внутри закрытых контейнеров существенно превышает давление внутри камеры закрывания и может, таким образом, намного превышать атмосферное давление, в частности, превышать 1424 абсолютных миллибар,

- низкое количество (остаточное) кислорода в закрытом контейнере, составляющее от 4,5% до 0,2% по объему относительно общего объема содержащегося газа (в верхнем объеме и в промежуточных пространствах), строго меньшее 4,5%, например, составляющее от 3% до 0,2%, например, от 2% до 0,2% и, например, от 1% до 0,2% кислорода даже в присутствии промежуточного воздуха, который необходимо удалить, между продуктами: количество промежуточных пространств в слое продуктов, заполненном газом обработки, называемое степенью пористости, может составлять от 20% до 60%, например, от 30% до 40%,

- темп производства, превышающий 100 единиц в минуту, даже 300 единиц в минуту и даже превышающий или равный 600 единиц в минуту.

Объектом изобретения является также контейнер (не стерилизованный), содержащий продукты, чувствительные к кислороду, полученный при помощи заявленного способа, при этом слой продуктов имеет промежуточные пространства, заполняемые газом обработки; при этом количество (остаточное) кислорода в контейнере составляет от 4,5% до 0,2% по объему относительно общего объема содержащегося газа в верхнем пространстве и в промежуточных пространствах, строго ниже 4,5%, например, составляет от 3% до 0,2%, даже от 2% до 0,2% и даже от 1% до 0,2% кислорода, и давление внутри контейнера превышает атмосферное давление, а именно превышает 1024 абсолютных миллибар при 20°С. Количество промежуточных пространств в слое продуктов, заполненном газом обработки, называемое степенью пористости, является значительным, в частности, составляет от 20% до 60%, например, от 30% до 40%.

Согласно варианту выполнения, давление внутри контейнера может составлять от 1024 абсолютных миллибар до 1224 абсолютных миллибар, в частности, составляет от 1075 абсолютных миллибар до 1224 абсолютных миллибар, например, равно 1075 абсолютных миллибар, когда способ не предусматривает нагнетания сжиженного газа при действии а). Давление внутри не стерилизованного контейнера может превышать 1424 абсолютных миллибар в случае нагнетания сжиженного газа.

Эти характеристики остаточного кислорода и давления можно получить для контейнера (не стерилизованного) даже в случае присутствия промежуточных пространств между продуктами, заполненных газом обработки: количество промежуточных пространств в слое продуктов, заполненном газом обработки, называемое степенью пористости, может составлять от 20% до 60%, например, от 30% до 40%. Продуктом может быть кукуруза (в ограниченном соке) с присутствием промежуточных пространств, заполненных указанным газом обработки, между зернами кукурузы. Продуктами могут быть также зеленый горошек, или шампиньоны, или морковь в ограниченном соке.

Объектом изобретения является также способ упаковки в соответствии с изобретением, в котором после закрывания контейнер проходит через этап стерилизации посредством термической обработки при температуре, превышающей 100°С, например, составляющей от 110°С до 130°С.

Объектом изобретения является также стерилизованный контейнер, полученный в соответствии со способом упаковки (и стерилизации посредством термической обработки), в котором слой продуктов имеет промежуточные пространства, заполненные газом обработки; при этом количество кислорода в контейнере составляет от 4,5% до 0,2% по объему относительно общего объема содержащегося газа в верхнем пространстве и в промежуточных пространствах, строго ниже 4,5%, в частности, составляет от 3% до 0,2%, даже от 2% до 0,2% и даже от 1% до 0,2%, и в котором давление внутри контейнера превышает атмосферное давление, а именно превышает 1024 абсолютных миллибар. Внутреннее давление может составлять от 1024 абсолютных миллибар до 1424 абсолютных миллибар при 20°С и даже от 1024 абсолютных миллибар до 1224 абсолютных миллибар, в частности, когда способ не предусматривает нагнетания сжиженного газа при действии а). Внутреннее давление в контейнере может также превышать 1424 абсолютных миллибар в случае нагнетания сжиженного газа при указанном действии а) и по существу превышает давление внутри камеры закрывания.

Количество промежуточных пространств в слое продуктов, заполненном газом обработки, называемое степенью пористости, может составлять от 20% до 60%, например, от 30% до 40%.

Согласно варианту выполнения стерилизованного контейнера, продуктом является кукуруза с присутствием промежуточных пространств, заполненных указанным газом обработки, между зернами кукурузы, при этом давление внутри контейнера составляет от 1124 абсолютных миллибар до 1424 абсолютных миллибар при 20°С, даже от 1124 абсолютных миллибар до 1224 абсолютных миллибар, в частности, равно 1194 абсолютных миллибар. Продуктами могут быть также зеленый горошек, или шампиньоны, или морковь (в ограниченном соке).

Объектом изобретения является также упаковочная установка, в которой можно осуществлять заявленный способ упаковки и которая содержит:

- газонепроницаемую камеру, называемую камерой закрывания,

- систему закрывания, выполненную с возможностью закрывания верхнего отверстия каждого контейнера, находящуюся внутри указанной камеры закрывания,

- частично герметичную транспортировочную камеру, которая сообщается с камерой закрывания и в которую заходит конвейер, обеспечивающий подачу открытых контейнеров в камеру закрывания на входе системы закрывания и удаление закрытых контейнеров на выходе камеры закрывания, при этом указанный конвейер имеет функцию шлюза и содержит подвижные затворы,

- в случае необходимости, конвейер для подачи крышек, обеспечивающий доставку из атмосферного давления (снаружи камеры закрывания) внутрь камеры закрывания,

- источник газа обработки без кислорода, например, такого как азот, и систему нагнетания указанного газа обработки в камеру закрывания,

- источник вакуума, соединенный с камерой распределения и регулирования вакуума, а также множество каналов отсасывания, соединяющих камеру распределения и регулирования с указанными зонами отсасывания, распределенными по длине указанной транспортировочной камеры,

таким образом, чтобы удалить весь или часть воздуха, присутствующего в открытых контейнерах, и уменьшить концентрацию кислорода в контейнерах в результате комбинированных действий вакуума, созданного в указанной транспортировочной камере, и замещения удаляемого воздуха газом обработки, который циркулирует противотоком относительно открытых контейнеров в указанной транспортировочной камере, и за счет эффекта разбавления кислорода воздуха газом обработки.

Наконец, объектом изобретения является способ получения заявленной установки на базе существующей установки вакуумного закрывания контейнера, в дальнейшем называемой вакуум-закаточной машиной, содержащей:

- газонепроницаемую камеру, называемую камерой закрывания,

- систему закрывания, выполненную с возможностью закрывания верхнего отверстия каждого контейнера, находящуюся внутри указанной камеры закрывания,

- частично герметичную транспортировочную камеру, которая сообщается с указанной камерой закрывания и в которую заходит конвейер с функцией шлюза, обеспечивающий подачу открытых контейнеров в камеру закрывания на входе системы закрывания и удаление закрытых контейнеров на выходе камеры закрывания, при этом указанный конвейер с функцией шлюза содержит подвижные затворы,

- конвейер для подачи крышек, обеспечивающий доставку из атмосферного давления (снаружи камеры закрывания) внутрь камеры закрывания,

- источник вакуума, соединенный с указанной камерой закрывания,

в котором получают указанную заявленную упаковочную установку, изменяя указанную установку вакуумного закрывания следующим образом:

- добавляют камеру распределения и регулирования вакуума, а также множество каналов отсасывания, соединяющих камеру распределения с указанными зонами отсасывания, распределенными по длине указанной транспортировочной камеры, отсоединив источник вакуума от указанной камеры закрывания и соединив указанный источник вакуума с указанной камерой распределения и регулирования,

- добавляют источник газа обработки без кислорода и соединяют его с указанной камерой закрывания.

Краткое описание чертежей

Другие отличительные признаки, детали и преимущества будут более очевидны из нижеследующего подробного описания и из прилагаемых чертежей, на которых:

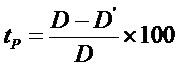

На фиг. 1 - схематичный вид сверху известной вакуум-закаточной установки, обычно называемой вакуум-закаточной машиной, с конвейером линейной подачи.

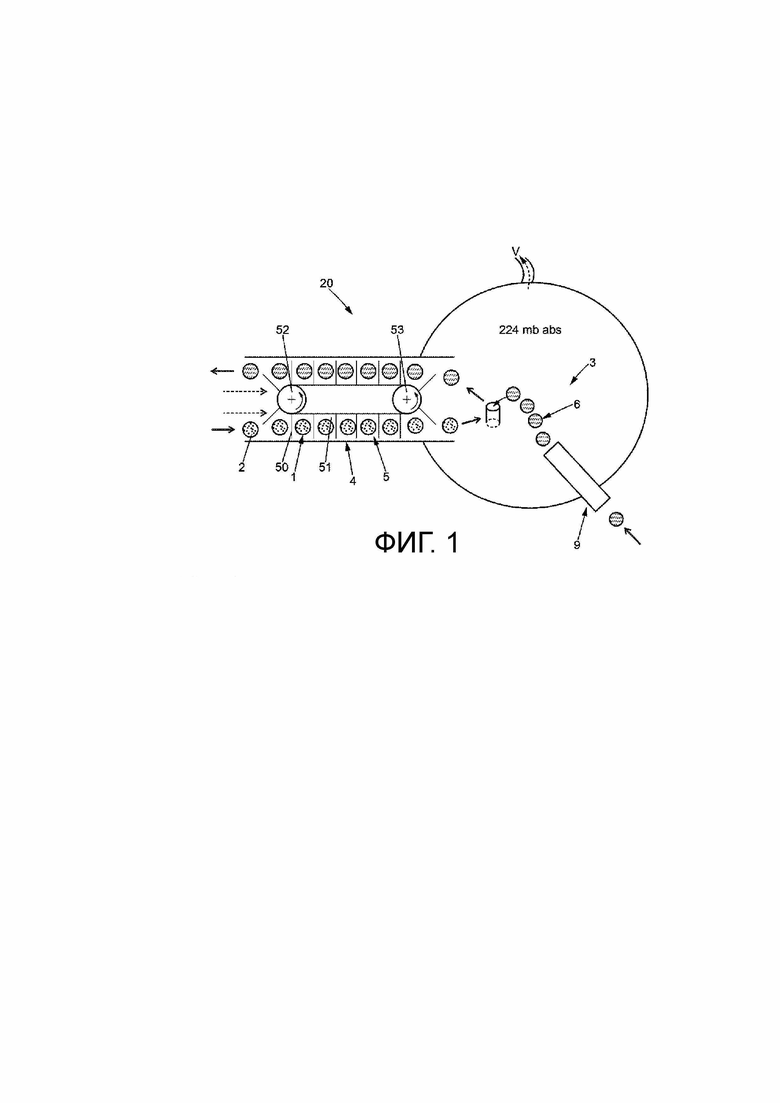

На фиг. 1bis - схематичный вид сверху известной вакуум-закаточной установки, обычно называемой вакуум-закаточной машиной, с конвейером круговой подачи.

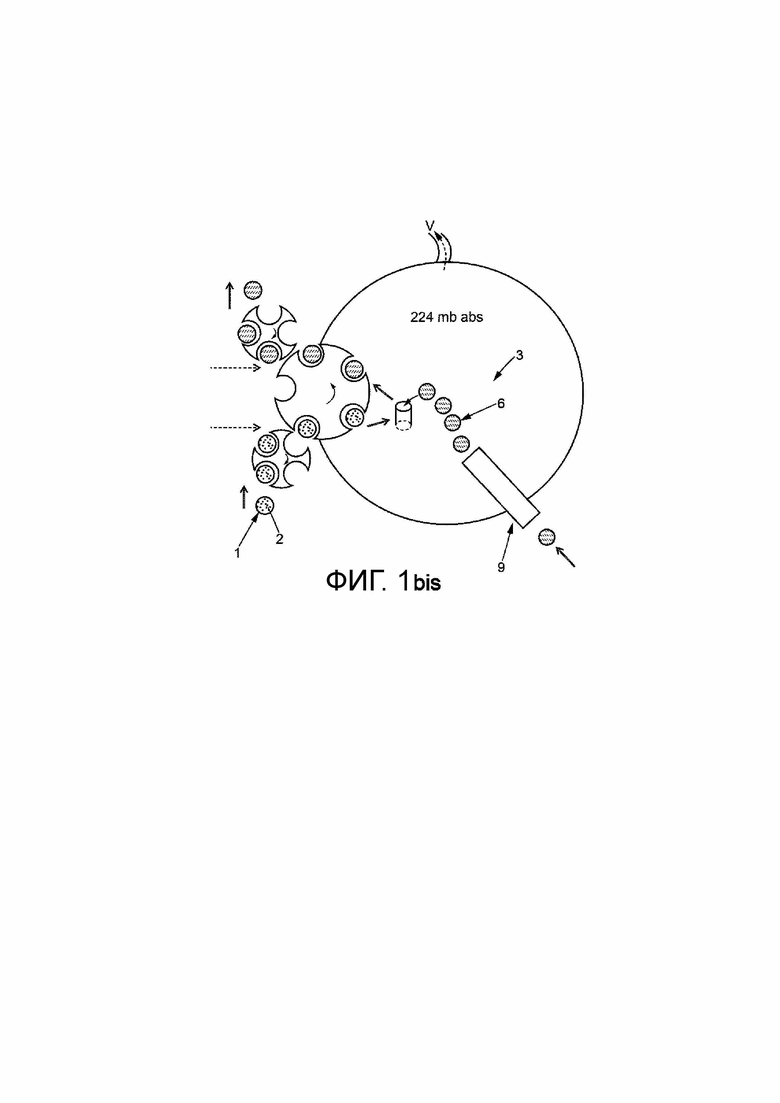

На фиг. 2 - схематичный вид сверху заявленной упаковочной установки, которую можно получить посредством изменения вакуум-закаточной машины, показанной на фиг.1, и в которой транспортировочная камера представляет собой туннель, содержащий конвейер.

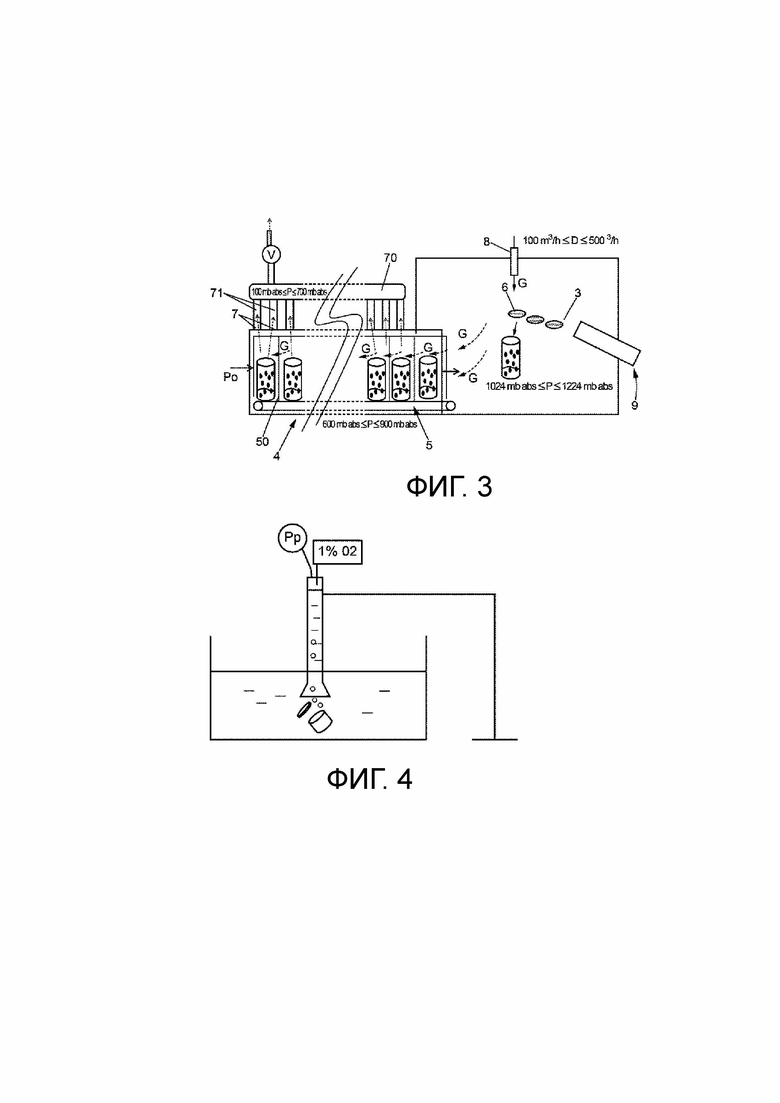

На фиг. 3 - схематичный вид сбоку установки, показанной на фиг. 2, в частности, иллюстрирующий комбинированные действия вакуума, создаваемого в туннеле, и замещения удаляемого воздуха неокисляющим газом обработки, циркулирующим противотоком относительно открытых контейнеров в указанном туннеле, в соответствии с заявленным способом упаковки.

На фиг. 4 - схематичный вид оборудования, позволяющего измерять количество кислорода в общем объеме газа, содержащегося в верхнем пространстве и в промежуточных пространствах контейнера.

Осуществление изобретения

Представленные ниже чертежи и описание в основном содержат наиболее характерные элементы. Следовательно, они позволяют не только лучше понять настоящее изобретение, но, в случае необходимости, могут служить для его определения.

Таким образом, изобретение прежде всего относится к способу упаковки продуктов, в частности, продуктов, чувствительных к кислороду, в контейнеры 1.

Продуктами могут быть пищевые продукты (твердые), например, овощи, злаки, мясо, рыба или другие продукты отдельно или в смеси в соку или без сока. Изобретение находит свое конкретное применение, например, когда между продуктами, например, между продуктами в ограниченном соке присутствует промежуточный воздух: так, изобретение находит свое применение для упаковки кукурузы в ограниченном соке с присутствием промежутков в контейнере между зернами кукурузы.

Каждый из контейнеров имеет верхнее отверстие, позволяющее заполнять контейнеры продуктами.

Способ упаковки продуктов содержит следующие этапы:

- контейнер 1 частично заполняют продуктами 2,

- верхнюю часть емкостей вводят в контакт с газовой атмосферой обработки, чтобы удалить весь или часть воздуха, присутствующего в емкости, и получить необходимую контролируемую атмосферу,

- производят закрывание отверстия емкости, в дальнейшем называемое этапом закрывания, в герметичной камере 3 закрывания,

- при этом создание контролируемой атмосферы осуществляют перед и/или в ходе этапа закрывания.

Согласно изобретению, осуществляют создание контролируемой атмосферы в частично герметичной транспортировочной камере, внутри которой открытые контейнеры перемещаются в направлении камеры 3 закрывания, при помощи следующих комбинированных действий:

- действие а) нагнетания газового потока обработки G и, возможно, нагнетания объема сжиженного газа в указанную камеру 3 закрывания на выходе транспортировочной камеры 4 в соответствии с направлением движения открытых контейнеров,

- действие b) вакуумирования открытых контейнеров 1, присутствующих внутри транспортировочной камеры 4.

Факультативно и во время действия а) в емкость можно закачать небольшое количество сжиженного газа в камере закрывания. Иначе говоря, указанное действие а) нагнетания газового потока обработки G включает в себя, кроме нагнетания газового потока, нагнетание количества сжиженного газа с испарением сжиженного газа после закрывания контейнера, чтобы повысить давление внутри контейнера, которое будет превышать давление в камере закрывания.

Согласно изобретению, давление внутри контейнера после его закрывания можно, таким образом, контролировать и поддерживать в значении от 1024 абсолютных миллибар до 1224 абсолютных миллибар при 20°С, то есть, как будет описано ниже, в значении давления, по существу равном или близком к давлению внутри камеры 3 закрывания. В этом случае указанное действие а) не предусматривает этапа нагнетания вышеупомянутого количества сжиженного газа. Для некоторых типов контейнера, в частности, в случае металлических консервных банок, внутреннее давление в контейнере, слишком близкое к атмосферному давлению, то есть в диапазоне от 1024 абсолютных миллибар до 1224 абсолютных миллибар при 20°С, может создать проблемы стабильности формы банок, в частности, когда температура хранения банок колеблется в диапазоне от 10°С до 37°С, и во время изменений температуры происходит изменение формы банки (вздутие/сплющивание).

Добавление количества сжиженного газа во время действия а) нагнетания обеспечивает существенное повышение давления в контейнере, как правило, свыше 1424 абсолютных миллибар, и позволяет решить эту проблему стабильности формы банки.

Удаление воздуха, присутствующего в открытых контейнерах 1, производят посредством комбинированных действий вакуума, создаваемого в указанной транспортировочной камере 4, и замещения удаляемого воздуха газом обработки G, который поступает из камеры закрывания и циркулирует противотоком относительно открытых контейнеров в указанной транспортировочной камере 4.

Такое явление показано на фиг. 3: можно отметить, что неокисляющий газ обработки, подаваемый напрямую в камеру 3 закрывания (на выходе), отсасывается в транспортировочной камере 4 под действием вакуума, создаваемого на входе. Газ обработки отсасывается противотоком относительно открытых контейнеров 1, перемещающихся вдоль транспортировочной камеры 4 в направлении камеры 3 закрывания. В этой транспортировочной камере 4 газ обработки вытесняет воздух из контейнеров, который выходит из указанных контейнеров, причем это действие вытеснения усиливается вакуумом, действующим на открытые контейнеры в указанной транспортировочной камере 4. Это позволяет снизить концентрацию кислорода в контейнерах, и это снижение усиливается за счет эффекта разбавления кислорода воздуха газом обработки, которое происходит в указанной транспортировочной камере 4 и даже в указанной камере 3 закрывания.

В качестве примера можно указать:

- вакуум, создаваемый в транспортировочной камере 4 на этапе b), может иметь значение от 600 абсолютных миллибар до 900 абсолютных миллибар, в частности, от 700 абсолютных миллибар до 900 абсолютных миллибар (измерение производится в середине транспортировочной камеры 4 в соответствии с направлением движения контейнеров);

- расход нагнетания газа в камеру закрывания на этапе а) может составлять от 100м3/час до 500 м3/час, например, от 200 м3/час до 300 м3/час, а возможный расход сжиженного газа (например, жидкого азота) может составлять от 0,5 мл до 5 мл на емкость.

Как установили авторы изобретения, эти два комбинированных действия предпочтительно позволяют удалить воздух из контейнеров, то есть удалить воздух из верхнего пространства контейнера (над продуктами) и, в случае необходимости, промежуточный воздух между продуктами (под верхним пространством), причем очень быстро.

Таким образом, добиваются снижения концентрации кислорода в контейнерах, которое усиливается под действием вышеупомянутого разбавления. Количество кислорода в закрытом контейнере составляет от 4,5% до 0,2% кислорода по объему по отношению к общему объему содержащегося газа (в верхнем пространстве и в промежуточных пространствах), и строго ниже 4,5%, например, от 3% до 0,2%, например, от 2% до 0,2%, например, от 1% до 0,2% кислорода. Таких показателей понижения добиваются, даже если промежуточный воздух присутствует в значительном количестве. Так, изобретение находит свое конкретное применение для удаления воздуха, когда продуктом является кукуруза в ограниченном соке с присутствием промежуточного воздуха между зернами кукурузы.

Изобретение позволяет уменьшить остаточный воздух до очень малых количеств в отличие от технологий уменьшения количества кислорода, основанных только на продувке неокисляющим газом обработки или только на вакуумировании контейнера перед закрыванием, предпочтительно без последствий для темпов работы установки, которые могут оставаться высокими, как правило, более 100 единиц в минуту, в частности, более 300 единиц в минуту, например, 600 единиц в минуту и даже больше.

Согласно варианту осуществления, показанному на фиг. 2 и 3, давление Р внутри камеры 3 закрывания может превышать атмосферное давление и быть близким к атмосферному давлению Ро, в частности, составлять от 1024 абсолютных миллибар до 1224 абсолютных миллибар, например, от 1024 абсолютных миллибар до 1074 абсолютных миллибар и, например, от 1024 абсолютных миллибар до 1054 абсолютных миллибар.

Согласно этому варианту осуществления, герметичное закрывание контейнера производят при давлении, близком к атмосферному давлению, и по существу при давлении камеры закрывания. Предпочтительно для осуществления способа можно использовать такие контейнеры, как консервные банки даже небольшой толщины менее 0,14 мм и даже стеклянные или пластиковые банки или мягкие контейнеры.

Предпочтительно можно получать контейнеры, в частности, металлические консервные банки с превышением (контролируемым) давления относительно атмосферного давления, то есть с давлением, превышающим 1024 абсолютных миллибар при 20°С, составляющим от 1024 абсолютных миллибар до 1224 абсолютных миллибар, например, от 1054 абсолютных миллибар до 1224 абсолютных миллибар. В случае, когда способ предусматривает нагнетание сжиженного газа при действии а), внутреннее давление в контейнере может превышать 1454 абсолютных миллибар при 20°С.

Согласно варианту осуществления, перемещение открытых контейнеров 1 в транспортировочной камере 4 обеспечивают при помощи конвейера 5 с функцией шлюза, который содержит подвижные затворы 50. Во время перемещения контейнеров 1 эти затворы располагаются между открытыми контейнерами, обеспечивая относительную газонепроницаемость. Эти затворы 50 позволяют обеспечить определенный уровень вакуума в транспортировочной камере 4, необходимый для осуществления способа.

Такой конвейер 5 схематично показан в качестве пример на фиг. 2. Он может содержать мягкую ленту 51 в виде петли, приводимую во вращение двумя роликами 52, 53, каждый с вертикальной осью, распределенными на уровне двух концов туннеля 4. Затворы 50 представляют собой пластины, установленные через равномерные промежутки на мягкой ленте 51.

Во время движения конвейера 5 мягкая лента приводится во вращение и синхронизирует контейнеры 1, перемещающиеся в указанной транспортировочной камере 4, в частности, в туннеле. Со стороны транспортировочной камеры 4 первая ветвь мягкой ленты сопровождает открытые контейнеры 1 от входа транспортировочной камеры 4 при атмосферном давлении (и при контролируемой атмосфере) до камеры 3 закрывания, которая находится под действием неокисляющего газа обработки.

Затем верхние отверстия контейнеров закрывают при помощи любого соответствующего средства, например, путем установки крышки или другого средства. Обратная ветвь мягкой ленты 51 сопровождает затем герметично закрытые контейнеры от камеры 3 закрывания до выхода из транспортировочной камеры 4 под атмосферным давлением.

В качестве альтернативы ленточному конвейеру можно использовать круговой конвейер, показанный в плане на фиг. 1bis, который содержит один или несколько последовательно установленных и синхронизированных во вращении барабанов, каждый из которых имеет одну или несколько ячеек для контейнеров. В таком круговом конвейере контейнеры перемещаются от одного барабана к другому во время их вращения, что само по себе известно из уровня техники.

Согласно варианту осуществления, контейнеры 1 являются консервными банками, и закрывание контейнеров в основном состоит в добавлении крышек и в закатывании крышек на контейнерах. В случае контейнера с мягкой стенкой закрывание можно производить посредством сжатия стенок отверстия и выполнения сварного шва между сжатыми стенками.

Согласно варианту осуществления (показанному в качестве не ограничительного пример на фиг. 3), действие b) вакуумирования открытых контейнеров, находящихся внутри транспортировочной камеры 4, производят путем отсасывания внутренней атмосферы указанной транспортировочной камеры 4 в нескольких разных зонах 7 отсасывания, распределенных по длине указанной транспортировочной камеры 4. Эти зоны отсасывания предусмотрены, в частности, на верхней стенке указанной транспортировочной камеры 4. В частности, действие b) осуществляют при помощи камеры 70 распределения и регулирования, находящейся под действием вакуума, а также при помощи множества параллельных каналов 71 отсасывания, соединяющих камеру 70 распределения и регулирования с указанными зонами 7 отсасывания, распределенными по длине указанной транспортировочной камеры 4.

Эту камеру распределения и регулирования подвергают действию источника вакуума V, такого как вакуумный насос. После этого камера распределения позволяет равномерно распределить отсасывание между указанными зонами 7 отсасывания. Вакуум внутри камеры 70 распределения и регулирования может составлять от 100 абсолютных миллибар до 700 абсолютных миллибар.

Как правило, газом обработки является азот, или СО2, или другой неокисляющий газ, или смесь неокисляющих газов.

Объектом изобретения является также описанная выше упаковочная установка 10, предназначенная для осуществления заявленного способа.

Эта установка содержит:

- газонепроницаемую камеру, называемую камерой 3 закрывания,

- систему закрывания, выполненную с возможностью закрывания верхнего отверстия каждого контейнера, находящуюся внутри указанной камеры 3 закрывания,

- частично герметичную транспортировочную камеру 4, которая сообщается с камерой 3 закрывания и в которую заходит конвейер 5 с функцией шлюза, обеспечивающий подачу открытых контейнеров 1 в камеру 3 закрывания на входе системы закрывания и удаление закрытых контейнеров на выходе камеры 3 закрывания, при этом указанный конвейер с функцией шлюза содержит подвижные затворы 50,

- источник газа обработки без кислорода, например, такого как азот, и систему 8 нагнетания указанного газа обработки в камеру 3 закрывания с факультативным нагнетанием сжиженного газа,

- источник вакуума V, соединенный с камерой 70 распределения и регулирования вакуума, а также множество каналов 71 отсасывания, соединяющих камеру 70 распределения и регулирования с указанными зонами 7 отсасывания, распределенными по длине указанной транспортировочной камеры 4,

- в случае необходимости, конвейер для подачи крышек 9, обеспечивающий доставку из атмосферного давления (снаружи камеры закрывания) внутрь камеры закрывания.

Предпочтительно такую заявленную упаковочную установку можно получить путем изменения существующей установки, такой как известная вакуум-закаточная машина 20, показанная на фиг. 1 или 1bis, то есть с минимальными затратами.

Такая установка 20, в частности, известная вакуум-закаточная машина, схематично показана на фиг. 1.

Она содержит:

- газонепроницаемую камеру, называемую камерой 3 закрывания,

- систему закрывания, выполненную с возможностью закрывания верхнего отверстия каждого контейнера, находящуюся внутри указанной камеры закрывания, как правило, посредством закатывания крышки,

- частично герметичную транспортировочную камеру 4, такую как туннель, которая сообщается с камерой 3 закрывания и в которую заходит конвейер 5 с функцией шлюза, обеспечивающий подачу открытых контейнеров в камеру закрывания на входе системы закрывания и удаление закрытых контейнеров на выходе камеры закрывания, при этом указанный конвейер с функцией шлюза содержит подвижные затворы 50,

- источник вакуума V, соединенный с указанной камерой закрывания,

- конвейер для подачи крышек 9, обеспечивающий доставку из атмосферного давления (снаружи камеры закрывания) внутрь камеры закрывания.

Такая известная установка 20, как правило, вакуум-закаточная машина, позволяет уменьшить количество кислорода в камере закрывания посредством создания вакуума в камере закрывания, например, вакуума примерно на 800 абсолютных миллибар ниже атмосферного давления (224 абсолютных миллибар).

Первым недостатком такого способа является то, что он позволяет снизить концентрацию кислорода воздуха в контейнере только посредством понижения внутреннего давления воздуха в контейнере во время его закрывания в камере закрывания: в закрытом контейнере все равно присутствует кислород в значительном количестве.

Вторым недостатком такого способа является то, что он совместим только с контейнерами, стенки которых являются достаточно толстыми, чтобы выдерживать разность давления между внутренним и наружным пространством контейнера после его закрывания и при действии на него атмосферного давления.

Предпочтительно упаковку продуктов можно существенно усовершенствовать посредством следующих изменений, внесенных в такую вакуум-закаточную машину 20, а именно (см. фиг. 3):

- добавление камеры 70 распределения и регулирования вакуума, а также множества каналов 71 отсасывания, соединяющих камеру 70 распределения и регулирования с указанными зонами 7 отсасывания, распределенными по длине транспортировочной камеры 4, отсоединив источник вакуума от указанной камеры закрывания и подсоединив указанный источник вакуума V к указанной камере 70 распределения и регулирования,

- добавление регулируемого источника 8 газа обработки G, не имеющего кислорода, подсоединив его к указанной камере 3 закрывания, и факультативно нагнетание жидкого азота.

Остаточный воздух можно уменьшить до очень незначительных количеств в отличие от того, что позволяет вакуум-закаточная машина. Способ можно усовершенствовать также за счет возможности использовать в качестве консервных банок металлические банки с небольшой толщиной стенки, а именно с толщиной стенки, меньшей или равной 0,14 миллиметра, например, 0,12 миллиметра.

Предпочтительно этих результатов достигают без снижения производительности установки.

Способ упаковки предпочтительно позволяет получить контейнеры, содержащие продукты, чувствительные к кислороду, при этом слой продуктов имеет промежуточные пространства, заполненные газом обработки с небольшим количеством остаточного кислорода. Количество кислорода в контейнере может составлять от 4,5% до 0,2% по объему относительно общего объема содержащегося газа в верхнем пространстве и в промежуточных пространствах, даже от 3% до 0,2%, или от 2% до 0,2% и даже от 1% до 0,2%, что дает хорошие характеристики с точки зрения остаточного кислорода даже в присутствии удаляемого промежуточного воздуха между продуктами, который замещают газом обработки. Давление внутри контейнера превышает атмосферное давление. Оно может составлять от 1024 абсолютных миллибар до 1224 абсолютных миллибар при 20°С, например, от 1054 абсолютных миллибар до 1224 абсолютных миллибар, в частности, если способ не предусматривает этапа нагнетания сжиженного газа при действии а). Давление внутри контейнера может также намного превышать атмосферное давление, например, превышать 1424 абсолютных миллибар при 20°С, когда способ предусматривает указанное нагнетание сжиженного газа при действии а). Следует отметить, что указанное повышенное давление присутствует в контейнере, когда продукты не прошли стерилизации.

Отмечается, что эти контейнеры (не стерилизованные) характеризуются небольшим содержанием кислорода и внутренним давлением, которое может превышать значения давления, получаемые при помощи известных способов упаковки, в частности, способов, в которых применяют вакуум или продувку газом и которые в обоих случаях позволяют создать вакуум, составляющий от 224 абсолютных миллибар до 824 абсолютных миллибар.

Это повышенное давление может способствовать применению стерилизации.

Изобретение относится также к заявленному способу упаковки, в котором после закрывания контейнер проходит через этап стерилизации посредством термической обработки при температуре сверх 100°С, например, от 110°С до 130°С, в частности, сверх 122°С.

Стерилизацию можно производить на стерилизаторе, работающем непрерывно или периодически.

Этот способ (с этапом стерилизации) позволяет получить стерилизованный контейнер, при этом слой продуктов имеет промежуточные пространства, заполненные газом обработки с небольшим количеством остаточного кислорода. Количество кислорода в контейнере может составлять от 4,5% до 0,2% по объему относительно общего объема содержащегося газа в верхнем пространстве и в промежуточных пространствах, строго ниже 4,5%, в частности, от 3% до 0,2%, даже от 2% до 0,2% и даже от 1% до 0,2%. Давление внутри контейнера превышает атмосферное давление, то есть превышает 1024 абсолютных миллибар при 20°С. Давление внутри контейнера может составлять от 1024 абсолютных миллибар до 1424 абсолютных миллибар при 20°С, даже от 1124 абсолютных миллибар до 1424 абсолютных миллибар, если способ не предусматривает нагнетания сжиженного газа при действии а). В случае нагнетания сжиженного газа при указанном действии а) давление внутри контейнера может намного превышать 1424 абсолютных миллибар при 20°С, Согласно варианту выполнения стерилизованного контейнера, продуктом является кукуруза с присутствием промежуточных пространств, заполненных газом обработки, при этом внутреннее давление контейнера составляет от 1124 абсолютных миллибар до 1424 абсолютных миллибар, в частности, равно 1194 абсолютных миллибар при 20°С.

Следует отметить, что давление внутри контейнера может быть немного выше в стерилизованном контейнере, чем в не стерилизованном контейнере, при одинаковой температуре (например, 20°С), по причине возможной дегазации продуктов (если они не были предварительно бланшированы) во время термической обработки. Например, если продуктом является кукуруза, стерилизация приводит к дегазации, что увеличивает давление внутри закрытого контейнера. С другой стороны, в случае предварительно бланшированных продуктов, таких как зеленая фасоль, стерилизация не приводит к существенной дегазации во время стерилизации, так как продукты уже прошли дегазацию во время бланшировки до стерилизации.

Изобретение находит свое применение, когда количество промежуточных пространств в слое продуктов, заполненных газом обработки, называемое степенью пористости, составляет от 20% до 60%, например, от 30% до 40%.

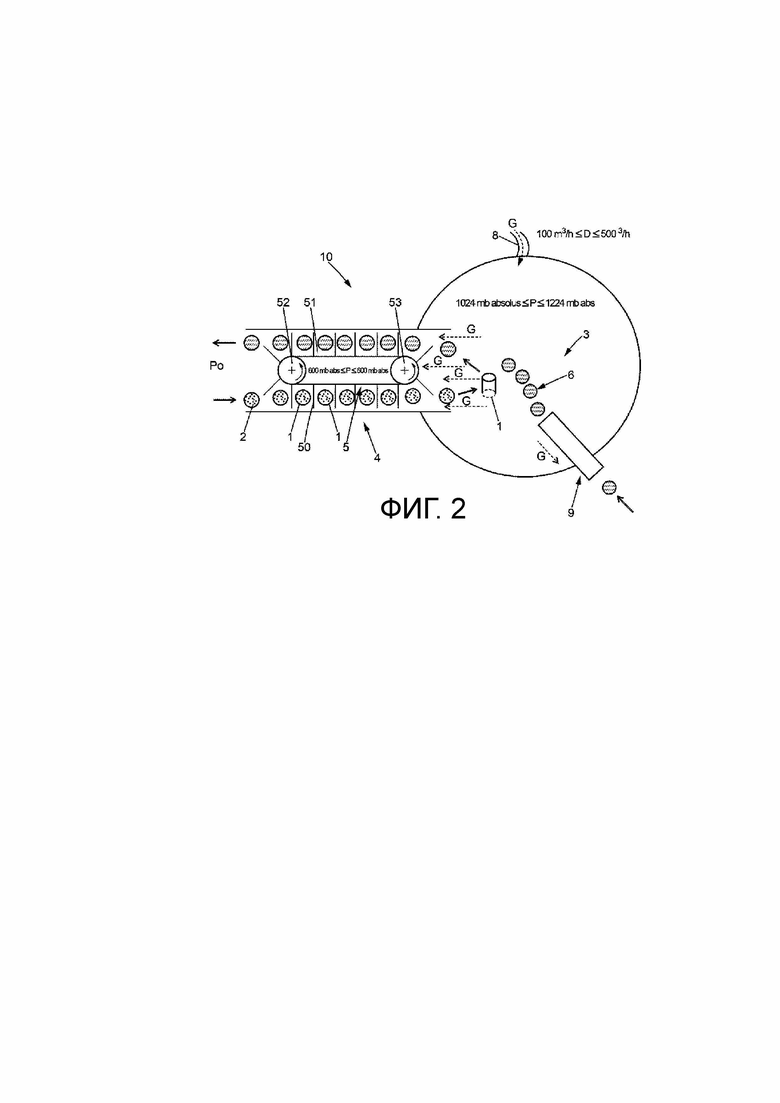

Степень пористости tP вычисляют по следующей формуле:

Формула 1)

где:

- D: реальная плотность продукта (например, кукурузы), которая выражается соотношением между массой определенного объема этого продукта и массой такого же объема воды,

- D’: кажущаяся объемная масса, часто называемая кажущейся плотностью, а именно соотношение между всеми рассматриваемыми продуктами и общим объемом (включая промежутки), который они занимают.

В случае кукурузы в зернах степень пористости tP обычно составляет порядка 42% и часто находится в пределах от 41% до 43% в зависимости от партии.

В случае зеленого горошка (сверхмелкого) степень пористости tP составляет порядка 34% и часто находится в пределах от 33% до 35% в зависимости от партии.

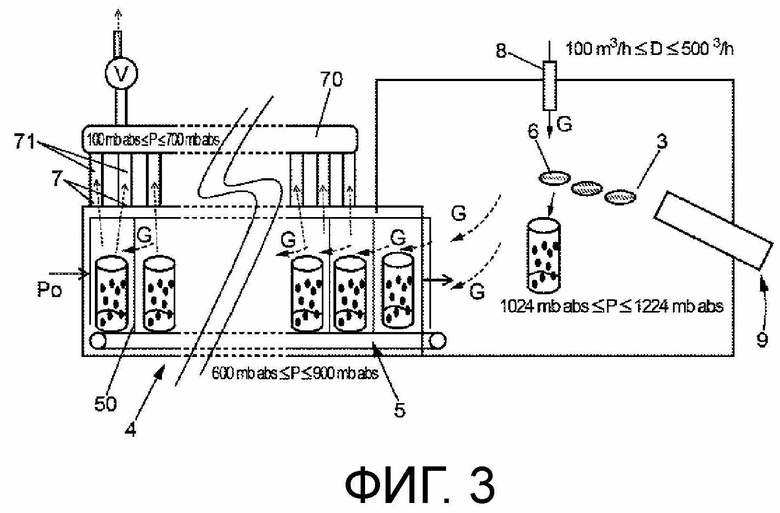

Для измерения количества кислорода в закрытом контейнере, полученном при помощи заявленного способа, используют оборудование, показанное на фиг. 4 и содержащее:

- емкость, заполненную водой и достаточно большую, чтобы ею можно было манипулировать,

- градуированную по объему колонку, имеющую на одном конце расширяющееся горлышко, предназначенное для погружения в воду емкости, и на другом, верхнем конце герметичный двойной переходник, обеспечивающий адаптацию насоса Рр, и калиброванный оксиметр (Dansensor ® CheckPoint 3), оснащенный иглой для определения процентного содержания газообразного кислорода.

Протокол измерения состоит в следующем. Емкость предварительно заполняют водой, при этом градуированную колонку переворачивают над емкостью, погружая ее горлышко. Начинается накачка, воздух замещается водой, уровень которой повышается, полностью вытесняя присутствующий в колонке воздух.

Контейнер (в частности, консервная банка), в котором необходимо определить объемное процентное содержании кислорода, помещают под расширяющимся горлышком, затем открывают, чтобы собрать весь объем содержащегося газа (в верхнем пространстве и в промежуточных пространствах). Высвобождаемый газ вытесняет воду из колонки, и считывание ее шкалы позволяет определить полный объем содержавшегося газа.

Стрелку оксиметра вводят через герметичный переходник в газовую среду для определения процентного содержания кислорода.

Были проведены испытания на заявленной вакуум-закаточной машине в следующих условиях:

- расход нагнетания в камеру закрывания: 280 м3/час,

- давление в камере закрывания: 1074 абсолютных миллибар,

- давление в транспортировочной камере: 750 абсолютных миллибар (в ее середине по направлению движения контейнеров).

Продуктом является кукуруза со степенью пористости 42%.

Используемыми контейнерами являются консервные банки формата 1/4 (высота 70 мм на диаметр 65 мм). Эти контейнеры были упакованы в соответствии с заявленным способом с вытеснением кислорода, содержащегося в верхнем пространстве и в промежуточных пространствах, при помощи комбинированных действий потока азота, поступающего из камеры 3 закрывания, и действия вакуума в транспортировочной камере 4. Эти консервные банки были протестированы сразу после закатывания посредством измерения остаточного кислорода при помощи вышеупомянутого способа.

Полученные результаты представлены в нижеследующей таблице 1.

Когда эти банки стерилизуют в стерилизаторе с непрерывным режимом работы при температуре 128°С, а затем опять охлаждают эти банки до стабилизированной температуры 20°С, то отмечают повышение внутреннего давления на 100 миллибар по причине дегазации кукурузы (не бланшированной), при этом внутреннее давление достигает 1174 абсолютных миллибар.

Список обозначений

1. Контейнеры

2. Продукты (заполнения)

3. Камера закрывания

4. Транспортировочная камера, такая как туннель

5. Конвейер

50. Затворы

51. Мягкая лента

52. Приводной ролик с вертикальной осью

53. Приводной ролик с вертикальной осью

6. Крышки

7. Зоны отсасывания

8. Система нагнетания газа обработки

9. Конвейер подачи крышек

70. Камера распределения и регулирования

71. Каналы отсасывания

V. Источник вакуума

Рр. Воздушный насос

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И УСТРОЙСТВА УВЛАЖНЕНИЯ И ОСУШЕНИЯ ДЛЯ ОХЛАЖДЕНИЯ НАПИТКОВ И ДРУГИХ ПИЩЕВЫХ ПРОДУКТОВ И СПОСОБ ПРОИЗВОДСТВА | 2018 |

|

RU2763797C1 |

| СПОСОБ ОГЛУШЕНИЯ И/ ИЛИ УБОЯ ЖИВОТНЫХ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2710170C2 |

| УСТРОЙСТВО И СПОСОБ ОБЕЗГАЖИВАНИЯ УПАКОВОК | 2016 |

|

RU2697271C1 |

| УСТРОЙСТВО И СПОСОБ ОБЕЗГАЖИВАНИЯ УПАКОВОК | 2016 |

|

RU2725384C1 |

| УЛАВЛИВАНИЕ ДИОКСИДА УГЛЕРОДА(СО) ИЗ ВОЗДУХА | 2008 |

|

RU2472572C2 |

| СПОСОБ ОТКАЧКИ В СИСТЕМЕ ВАКУУМНЫХ НАСОСОВ И СИСТЕМА ВАКУУМНЫХ НАСОСОВ | 2014 |

|

RU2660698C2 |

| СИСТЕМА ОТКАЧКИ ДЛЯ СОЗДАНИЯ ВАКУУМА И СПОСОБ ОТКАЧКИ ПРИ ПОМОЩИ ЭТОЙ СИСТЕМЫ ОТКАЧКИ | 2014 |

|

RU2674297C2 |

| СПОСОБ УКУПОРИВАНИЯ ПОД ДАВЛЕНИЕМ ДЛЯ МОДИФИКАЦИИ ПРОСТРАНСТВА НАД ПРОДУКТОМ | 2010 |

|

RU2575002C2 |

| АППАРАТ И СПОСОБ ДЛЯ ПЕРЕРАБОТКИ АНЕСТЕЗИРУЮЩЕГО ГАЗА | 2006 |

|

RU2415681C2 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ МАТЕРИАЛОВ КОСМИЧЕСКОЙ ТЕХНИКИ К ВОЗДЕЙСТВИЮ ФАКТОРОВ КОСМИЧЕСКОГО ПРОСТРАНСТВА | 2003 |

|

RU2238228C1 |

Объектом изобретения является способ упаковки продуктов, в частности чувствительных к кислороду, в контейнеры, при этом указанные контейнеры имеют, каждый, отверстие. Согласно изобретению создают контролируемую атмосферу в транспортировочной камере (4), внутри которой открытые контейнеры перемещаются в направлении камеры закрывания, посредством следующих комбинированных действий: а) нагнетание газового потока обработки (G) в указанную камеру (3) закрывания на выходе транспортировочной камеры (4) в соответствии с направлением движения открытых контейнеров, b) вакуумирование открытых контейнеров (1), присутствующих внутри транспортировочной камеры (4). Раскрыты также упаковочная установка для осуществления указанного способа и контейнеры, полученные этим способом. 4 н. и 21 з.п. ф-лы, 5 ил.

1. Способ упаковки продуктов, в частности, чувствительных к кислороду, в контейнеры (1), при этом указанные контейнеры имеют, каждый, отверстие, при этом указанный способ включает в себя следующие этапы, на которых:

- контейнер частично заполняют продуктами (2),

- верхнюю часть контейнеров подвергают обработке газовой атмосферой для удаления всего или части воздуха, присутствующего в емкости, и для создания требуемой контролируемой атмосферы,

- производят закрывание контейнера, в дальнейшем называемое этапом закрывания, в камере (3) закрывания,

- при этом создание контролируемой атмосферы осуществляют до и/или во время этапа закрывания,

отличающийся тем, что создание контролируемой атмосферы осуществляют в транспортировочной камере (4), внутри которой открытые контейнеры перемещаются в направлении камеры закрывания посредством следующих комбинированных действий:

- действие а) нагнетания газового потока обработки (G) в указанную камеру (3) закрывания на выходе транспортировочной камеры (4) в соответствии с направлением движения открытых контейнеров,

- действие b) вакуумирования открытых контейнеров (1), присутствующих внутри транспортировочной камеры (4),

таким образом, чтобы удалить воздух, присутствующий в открытых контейнерах (1), и уменьшить концентрацию кислорода в контейнерах в результате комбинированных действий вакуума, созданного в указанной транспортировочной камере (4), и замещения удаляемого воздуха газом обработки (G), который циркулирует противотоком относительно открытых контейнеров в указанной транспортировочной камере (4), и за счет эффекта разбавления кислорода воздуха газом обработки.

2. Способ по п. 1, в котором указанное действие а) газового потока обработки (G) включает в себя также, кроме нагнетания газового потока, нагнетание некоторого количества сжиженного газа с испарением сжиженного газа после закрывания контейнера таким образом, чтобы повысить давление внутри контейнера сверх давления в камере закрывания.

3. Способ по п. 1 или 2, в котором давление Р внутри камеры (3) закрывания превышает атмосферное давление РО и составляет от 1024 абсолютных миллибар до 1224 абсолютных миллибар, наприме, от 1024 абсолютных миллибар до 1074 абсолютных миллибар, например от 1024 абсолютных миллибар до 1054 абсолютных миллибар.

4. Способ по любому из пп. 1-3, в котором вакуум, создаваемый в транспортировочной камере (4), имеет значение от 600 абсолютных миллибар до 900 абсолютных миллибар в середине транспортировочной камеры.

5. Способ по любому из пп. 1-4, в котором расход нагнетания газа в камеру закрывания составляет от 100 м3/ч до 500 м3/ч, например от 200 м3/ч до 300 м3/ч.

6. Способ по любому из пп. 1-5, в котором перемещение открытых контейнеров в указанной транспортировочной камере обеспечивают при помощи конвейера (5) с функцией шлюза, который содержит затворы (50).

7. Способ по любому из пп. 1-6, в котором контейнеры (1) являются металлическими консервными банками, при этом закрывание контейнеров в основном состоит в добавлении крышек (6) и в закатывании крышек на контейнерах.

8. Способ по любому из пп. 1-6, в котором контейнеры являются мягкими контейнерами и/или контейнеры являются жесткими пластиковыми контейнерами или стеклянными банками.

9. Способ по любому из пп. 1-8, в котором контейнер содержит промежуточные пространства между продуктами, заполненные газом обработки после закрывания контейнера.

10. Способ по любому из пп. 1-9, в котором контейнер содержит верхнее пространство между продуктами и верхней частью контейнера, заполненное газом обработки после закрывания контейнера.

11. Способ по любому из пп. 1-10, в котором действие b) вакуумирования открытых контейнеров, находящихся внутри транспортировочной камеры (4), производят путем отсасывания атмосферы внутри указанной транспортировочной камеры (4) в нескольких зонах (7) отсасывания, распределенных по длине указанной транспортировочной камеры (4), и в котором действие b) производят при помощи камеры (70) распределения и регулирования, в которой создают вакуум, а также множества параллельных отсасывающих каналов (71), соединяющих камеру (70) распределения с указанными зонами (7) отсасывания, распределенными по длине указанной транспортировочной камеры (4).

12. Способ по любому из пп. 1-11, в котором газ обработки является азотом и/или СО2.

13. Способ по любому из пп. 1-12, в котором давление (Р) внутри камеры (3) закрывания превышает атмосферное давление, что позволяет получить контейнеры с более высоким давлением по сравнению с атмосферным давлением.

14. Способ по п. 13, в котором давление внутри контейнеров превышает 1024 абсолютных миллибар при 20°С и составляет от 1024 абсолютных миллибар до 1224 абсолютных миллибар, наприме, от 1074 абсолютных миллибар до 1224 абсолютных миллибар после закрывания без стерилизации, и, по существу, равно или является близким к давлению в камере (3) закрывания.

15. Способ по п. 13, в котором давление внутри контейнеров превышает 1424 абсолютных миллибар при 20°С, когда указанное действие а) предусматривает нагнетание некоторого количества сжиженного газа, и по существу превышает давление в камере закрывания.

16. Способ по п. 9 или 10, в котором количество кислорода в закрытом контейнере составляет от 4,5% до 0,2% по объему относительно общего объема содержащегося газа в верхнем пространстве и в промежуточных пространствах, строго ниже 4,5%, например составляет от 1% до 0,2% кислорода.

17. Упаковочная установка (10), в которой можно осуществлять способ по п. 11, содержащая:

- газонепроницаемую камеру, называемую камерой (3) закрывания,

- систему закрывания, выполненную с возможностью закрывания верхнего отверстия каждого контейнера, находящуюся внутри указанной камеры (3) закрывания,

- частично герметичную транспортировочную камеру (4), которая сообщается с камерой закрывания и в которую заходит конвейер (5) с функцией шлюза, обеспечивающий подачу открытых контейнеров (1) в камеру закрывания на входе системы закрывания и удаление закрытых контейнеров на выходе камеры закрывания, при этом указанный конвейер с функцией шлюза содержит подвижные затворы (50),

- в случае необходимости конвейер для подачи крышек (9), обеспечивающий доставку из атмосферного давления, снаружи камеры закрывания внутрь камеры закрывания,

- источник газа обработки без кислорода, например такого как азот, и систему (8) нагнетания указанного газа обработки в камеру (3) закрывания,

- источник вакуума (V), соединенный с камерой (70) распределения и регулирования вакуума, а также множество каналов (71) отсасывания, соединяющих камеру (70) распределения и регулирования с указанными зонами (7) отсасывания, распределенными по длине указанной транспортировочной камеры (4),

таким образом, чтобы удалить весь или часть воздуха, присутствующего в открытых контейнерах (1), и уменьшить концентрацию кислорода в контейнерах в результате комбинированных действий вакуума, созданного в указанной транспортировочной камере (4), и замещения удаляемого воздуха газом обработки, циркулирующим противотоком относительно открытых контейнеров в указанной транспортировочной камере (4), и за счет эффекта разбавления кислорода воздуха газом обработки.

18. Контейнер, содержащий продукты, чувствительные к кислороду, полученный при помощи способа по п. 9, в котором слой продуктов имеет промежуточные пространства, заполненные газом обработки, в котором количество кислорода в контейнере составляет от 4,5% до 0,2% по объему относительно общего объема содержащегося газа в верхнем пространстве и в промежуточных пространствах, строго ниже 4,5% по объему, и в котором давление внутри контейнера превышает атмосферное давление, а именно превышает 1024 абсолютных миллибар при 20°С.

19. Контейнер по п. 18, в котором давление внутри контейнеров составляет от 1054 абсолютных миллибар до 1224 абсолютных миллибар при 20°С, например от 1074 абсолютных миллибар до 1124 абсолютных миллибар.

20. Контейнер по пп. 18 или 19, в котором продукты выбирают среди кукурузы, шампиньонов и зеленого горошка в ограниченном соке.

21. Контейнер по любому из пп. 18-20, в котором количество промежуточных пространств в слое продуктов, заполненном газом обработки, называемое степенью пористости, составляет от 20% до 60%, например от 30% до 40%.

22. Способ упаковки по любому из пп. 1-16, в котором после закрывания контейнер проходит через этап стерилизации посредством термической обработки при температуре, превышающей 100°С.

23. Стерилизованный контейнер, полученный в соответствии со способом упаковки по п. 22, в котором слой продуктов имеет промежуточные пространства, заполненные газом обработки; при этом количество кислорода в контейнере составляет от 4,5% до 0,2% по объему относительно общего объема содержащегося газа в верхнем пространстве и в промежуточных пространствах, строго ниже 4,5%, и в котором давление внутри контейнера превышает атмосферное давление, а именно превышает 1024 абсолютных миллибар при 20°С.

24. Стерилизованный контейнер по п. 23, в котором внутреннее давление контейнера составляет от 1024 абсолютных миллибар до 1424 абсолютных миллибар при 20°С или от 1024 абсолютных миллибар до 1224 абсолютных миллибар.

25. Стерилизованный контейнер по п. 23 или 24, в котором продуктом является кукуруза с присутствием промежуточных пространств, заполненных газом обработки, между зернами кукурузы, при этом давление внутри контейнера составляет от 1124 абсолютных миллибар до 1424 абсолютных миллибар при 20°С или от 1124 абсолютных миллибар до 1224 абсолютных миллибар, в частности равно 1194 абсолютных миллибар.

| US 6457299 B1, 01.10.2002 | |||

| US 2014013704 A1, 16.01.2014 | |||

| US 6305149 B1, 23.10.2001 | |||

| DE 202004020529 U1, 29.09.2005 | |||

| FR 2964949 A, 23.03.2012 | |||

| FR 2979327 A1, 01.03.2013 | |||

| FR 2960858 A1, 09.12.2011. |

Авторы

Даты

2023-02-02—Публикация

2020-02-28—Подача