Область техники, к которой относится изобретение

Настоящее изобретение относится к упаковочному устройству, содержащему участок вакуумирования, и к способу упаковывания с использованием участка вакуумирования. Способ упаковывания включает вакуумирование упаковок в системе непрерывно поддерживаемого вакуума, имеющей вакуумную камеру с постоянным зазором.

Уровень техники

Упаковочное устройство может использоваться для упаковывания пищевого продукта. Продуктом может являться сам продукт или продукт, предварительно загруженный на лоток. Через формовочно-фасовочно-укупорочный автомат может непрерывно подаваться пластмассовая рукавная упаковочная пленка. Пленку и продукт соединяют, например, помещают продукт на пленку или обертывают пленку вокруг продукта. В некоторых примерах подают продукт посредством загрузочной конвейерной ленты. Создают рукав вокруг продукта путем соединения друг с другом и герметичного уплотнения противоположных краев пленки. В качестве альтернативы, помещают продукт в рукав, и герметично уплотняют передний край (на нижнем по потоку конце) упаковочного материала. Затем герметично уплотняют задний край (на верхнем по потоку конце) рукавного упаковочного материала и отделяют от непрерывно движущегося рукавного упаковочного материала.

В некоторых вариантах осуществления может использоваться рукавная пленка или рукав, сформированный из двух пленок или полотен, продольные края которых герметично соединены друг с другом, или из одной пленки, которая сложена и продольные края которой герметично соединены друг с другом. В других вариантах осуществления загружают продукты в предварительно сформированные пакеты, которые затем подают на участок вакуумирования и участок герметичного уплотнения. Кроме того, в некоторых вариантах осуществления может обеспечиваться одновременное вакуумирование множества упаковок на одной и той же стадии способа. Реализация последнего варианта возможна, например, путем обработки множества пакетов с использованием одной вакуумной системы.

Для создания уплотнений на упаковочном материале могут использоваться уплотнительные планки или уплотнительные валики. При использовании уплотнительных планок перемещают нижнюю планку и верхнюю планку относительно друг друга, чтобы они вошли в контакт друг с другом, зажимая при этом упаковочный материал и формируя одно и несколько уплотнений, например, путем термосваривания. Для приведения в действие уплотнительных планок таким способом требуется, чтобы уплотнительные планки являлись неподвижными относительно упаковки, например, чтобы уплотнительные планки перемещались вместе с упаковкой, находящейся на конвейере, или чтобы конвейер периодически останавливался при приведении в действие уплотнительных планок. С целью обеспечения непрерывного движения упаковок на конвейерной ленте могут использоваться уплотнительные валики. В некоторых примерах ориентируют упаковки на конвейерной ленте таким образом, чтобы незапечатанный конец упаковки, например, открытая кромка пакета с продуктом находилась сбоку конвейера относительно основного направления его движения. Затем незапечатанные концы упаковок могут подаваться через уплотнительные валики, которые, например, осуществляют термосваривание упаковочного материала без необходимости в сложной синхронизации движения, например, уплотнительных планок относительно движущихся упаковок. Уплотнениями обычно являются поперечно проходящие области, полосы или ленты упаковочного материала, который подвергли обработке (например, термосвариванию), чтобы сформировать уплотнение с целью изоляции внутреннего пространства упаковки от окружающей среды.

При упоминании в контексте настоящей заявки вакуумирования или разрежения применительно к откачиванию газа следует понимать, что термин "газ" может означать отдельный конкретный газ или смесь газов и может, например, означать воздух (т.е. состоять из смеси газов, соответствующих атмосферному воздуху). В некоторых вариантах осуществления упаковки могут продуваться защитным газом или газами (иногда также называемым "инертным" газом). Следует отметить, что может использоваться любой защитный газ или смесь газов, например CO2.

Газ может нагнетаться в пространство упаковки между продуктом и пленкой известными методами. Газ, остающийся внутри упаковки после откачивания из нее газа или воздуха и после герметичного уплотнения упаковки, обеспечивает желаемое остаточное содержание O2 внутри упаковки. Снижение остаточного содержания О2 в упаковке особо полезно при упаковывании скоропортящихся продуктов (например, сыра с низким уровнем выделения газа при созревании). В некоторых случаях может быть достаточным остаточного содержания O2 5-6%. В других случаях может бытьжелательным остаточное содержание O2 менее 5%, например, 1% или менее. Следует отметить, что в вариантах осуществления настоящего изобретения может задаваться практически любое остаточное содержание O2 в упаковке, необходимое или желаемое для отдельного конкретного применения.

Упаковочное устройство обычно используется для упаковывания множества продуктов, различающихся, например, по типу, размеру, весу и составу. В некоторых упаковочных автоматах используется одна или несколько вакуумных камер, одна из которых обычно рассчитана на размещение одного или нескольких целых продуктов для вакуумирования. Обычно такая структура может иметь несколько недостатков. Например, сложность и стоимость оборудования оставляет желать лучшего из-за множества необходимых компонентов. Кроме того, размер продуктов, которые могут обрабатываться, ограничен максимальным размером вакуумной камеры, в которой находится продукт во время вакуумирования. В некоторых случаях сложно использовать камеры достаточного размера в силу конструктивных недостатков некоторых компонентов (например, приводов, опор). Кроме того, может быть сложным поддерживать технологическую надежность и долговечность компонентов при увеличении их размеров (например, камер, приводов, прокладок), поскольку размер обычно влияет на износостойкость. Помимо этого, при вакуумировании камер большего размера, требующем сравнительно большего времени, может увеличиваться время обработки.

В основу настоящего изобретения положена задача создания способа упаковывания, который облегчает эффективное упаковывание продуктов большего размера с использованием системы (неглубокого) вакуума, применимой для продуктов разнообразных размеров. Одной из дополнительных задач настоящего изобретения является создание способа упаковывания, который облегчает непрерывное откачивание газа и/или воздуха из упаковки. В частности, одной из задач изобретения является создание упаковочного устройства, в котором может осуществляться способ упаковывания согласно изобретению.

Краткое изложение сущности изобретения

В соответствии с первой особенностью настоящего изобретения предложен способ упаковывания, включающий использование содержащей упаковываемый продукт упаковки, которая изготовлена из пленки и имеет открытый конец, использование вакуумной камеры, имеющей удлиненное отверстие, относительное перемещение упаковки или вакуумной камеры относительно друг друга таким образом, чтобы концевая часть открытого конца совершала относительное перемещение внутривакуумной камеры, неконцевая часть открытого конца совершала относительное перемещение вне вакуумной камеры, а промежуточная часть открытого конца, которая находится между концевой частью и неконцевой частью открытого конца, проходила через отверстие и совершала относительное перемещение по его длине, и создание внутри вакуумной камеры более низкого вакуумметрического давления, чем давление окружающей среды снаружи вакуумной камеры.

В соответствии со второй особенностью согласно первой особенности стадия создания вакуумметрического давления внутри вакуумной камеры дополнительно включает выбор такого внутреннего вакуумметрического давления, при котором создается поток газа через отверстие, заставляющий противоположные слои пленки на открытом конце оставаться преимущественно в разнесенном положении.

В соответствии с третьей особенностью согласно любой из первой или второй особенностей стадия создания вакуумметрического давления внутри вакуумной камеры дополнительно включает выбор такого внутреннего вакуумметрического давления, при котором через отверстие всасывается как газ изнутри упаковки, так и газ из окружающей атмосферы.

В соответствии с другой особенностью согласно любой из особенностей с первой по третью предусмотрены средства перемещения с удлиненными углублениями на верхней стороне верхнего хода средства перемещения, в каждом из которых имеется одно или несколько отверстий для облегчения отсасывания воздуха с верхней стороны верхнего хода через одно или несколько отверстий на нижнюю сторону верхнего хода, при этом способ дополнительно включает отсасывание воздуха с верхней стороны через одно или несколько отверстий на нижнюю сторону с целью обеспечить приспособление упаковочной пленки к форме верхней стороны, в частности, проникновение пленки в удлиненные углубления с образованием тем самым удлиненных каналов в пленочном материале, находящемся ниже упаковываемого продукта.

В соответствии с четвертой особенностью согласно любой из особенностей с первой по предшествующую отверстие проходит преимущественно параллельно продольной оси вакуумной камеры.

В соответствии с пятой особенностью согласно любой из особенностей с первой по четвертую отверстие снабжено первой направляющей ленты, проходящей по длине отверстия с возможностью контакта с промежуточной частью открытого конца при прохождении через отверстие и имеющей внутреннюю поверхность и наружную поверхность, при этом способ дополнительно включает перемещение первойнаправляющей ленты по длине отверстия необязательно со скоростью, преимущественно соответствующей скорости перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с шестой особенностью согласно пятой особенности наружная поверхности первой направляющей ленты придана профилированная форма, содержащая углубления, необязательно проходящие по наружной поверхности в направлении, перпендикулярном продольному направлению первой направляющей ленты; и/или углубления, разнесенные в продольном направлении первой направляющей ленты на равные расстояния друг от друга предпочтительно от 2 мм до 20 мм, более предпочтительно от 5 мм до 15 мм, наиболее предпочтительно около 10 мм; и/или углубления, имеющие глубину от 0,2 мм до 2 мм, предпочтительно от 0,5 мм до 1,5 мм, наиболее предпочтительно около 1 мм; и/или углубления, имеющие длину в продольном направлении первой направляющей ленты от 2 мм до 10 мм, более предпочтительно от 3 мм и 8 мм, наиболее предпочтительно около 5 мм.

В соответствии с седьмой особенностью согласно шестой особенности равные расстояния составляют около 10 мм, углубления имеют глубину около 1 мм и длину около 5 мм в продольном направлении первой направляющей ленты.

В соответствии с восьмой особенностью согласно любой из особенностей с пятой по седьмую первая направляющая лента имеет форму замкнутой петли, проходящей вокруг первого и второго отклоняющих роликов и по длине отверстия.

В соответствии с девятой особенностью согласно любой из особенностей с первой по восьмую отверстие снабжено второй направляющей лентой, проходящей по длине отверстия с возможностью контакта с промежуточной частью открытого конца при прохождении через отверстие и имеющей внутреннюю поверхность и наружную поверхность, при этом способ дополнительно включает перемещение второго направляющей лентой по длине отверстия необязательно со скоростью, преимущественно соответствующей скорости перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с десятой особенностью согласно девятой особенности наружной поверхности второй направляющей лентой придана преимущественно гладкая форма.

В соответствии с одиннадцатой особенностью согласно любой из восьмой или девятой особенностей вторая направляющая лента имеет форму замкнутой петли, проходящей вокруг первого и второго отклоняющих роликов и по длине отверстия.

В соответствии с двенадцатой особенностью согласно любой из особенностей с пятой по восьмую и любой из особенностей с девятой по одиннадцатую внутренняяповерхность первой направляющей ленты проходит вдоль верхнего края отверстия, а наружная поверхность первой направляющей ленты выполнена с возможностью контакта с промежуточной частью сверху, и внутренняя поверхность второй направляющей ленты проходит вдоль нижнего края отверстия, а наружная поверхность второй направляющей ленты выполнена с возможностью контакта с промежуточной частью снизу.

В соответствии с тринадцатой особенностью согласно любой из особенностей с первой по двенадцатую перемещение из упаковки или вакуумной камеры относительно друг друга включает перемещение упаковки или вакуумной камеры относительно друг друга относительной скоростью от 5 м/мин до 30 м/мин, предпочтительно от 10 м/мин до 20 м/мин.

В соответствии с четырнадцатой особенностью согласно любой из особенностей с первой по тринадцатую перемещение из упаковки или вакуумной камеры относительно друг друга относительно перемещение упаковки или вакуумной камеры в направлении движения перемещения, преимущественно параллельном продольной оси вакуумной камеры.

В соответствии с пятнадцатой особенностью согласно любой из особенностей с первой по четырнадцатую способ дополнительно включает создание уплотнения на открытом конце упаковки с формированием тем самым герметичной упаковки, содержащей продукт и имеющей герметичный конец; при этом стадия создания уплотнения на упаковке необязательно выполняется после того, как преимущественно завершено всасывание газа изнутри.

В соответствии с шестнадцатой особенностью согласно любой из особенностей с первой по пятнадцатую стадия использования упаковки включает размещение рукавной пленки вокруг упаковываемого продукта и создание на участке герметичного уплотнения первого уплотнения на рукавной пленке с формированием тем самым герметичной упаковки, содержащей упаковываемый продукт, и необязательно создание продольного уплотнения вдоль пленки с целью получения рукавной пленки.

В соответствии с семнадцатой особенностью согласно любой из особенностей с первой по шестнадцатую стадия использования упаковки включает создание открытого конца одним или несколькими методами, включающими перфорирование упаковки в области концевой части открытого конца; резку упаковки в области концевой части открытого конца; и создание отверстия в упаковке в области концевой части открытого конца.

В соответствии с восемнадцатой особенностью согласно семнадцатой особенности способ дополнительно включает стадию продувки внутреннего пространства упаковки газом или смесью газов, которая необязательно содержит инертный газ, при этом газ также необязательно преимущественно состоит из CO2 или содержит CO2.

В соответствии с девятнадцатой особенностью согласно любой из особенностей с первой по восемнадцатую способ дополнительно включает использование отверстие, высота которого в 8-20 раз превышает толщину пленки, или отверстия высотой 1,0 мм или менее, предпочтительно 0,8 мм или менее, наиболее предпочтительно 0,5 мм или менее, или отверстия высотой от 0,3 мм до 1,0 мм, предпочтительно от 0,3 мм до 0,8 мм, наиболее предпочтительно от 0,3 мм до 0,5 мм.

В соответствии с двадцатой особенностью согласно любой из особенностей с первой по девятнадцатую вакуумная камера снабжена верхними и нижними роликами, каждый из которых имеет преимущественно цилиндрическую форму с возможностью вращения вокруг своей соответствующей продольной оси, при этом верхние и нижние ролики расположены таким образом относительно друг друга, чтобы контактировать друг с другом на протяжении удлиненной области контакта, образованной их соответствующими боковыми поверхностями, с обеспечением тем самым преимущественно воздухонепроницаемого уплотнения на протяжении области контакта, которая проходит преимущественно параллельно соответствующей продольной оси верхних и нижних роликов, первый комплект роликов расположен на верхнем по потоку конце вакуумной камеры и сконфигурирован на создание преимущественно воздухонепроницаемого уплотнения на верхнем по потоку конце вакуумной камеры; и/или второй комплект роликов расположен на нижнем по потоку конце вакуумной камеры и сконфигурирован на создание преимущественно воздухонепроницаемого уплотнения на нижнем по потоку конце вакуумной камеры относительно основного направления движения.

В соответствии с двадцать первой особенностью согласно любой из особенностей с первой по двадцатую создание вакуумметрического давления внутри вакуумной камеры включает создание вакуумметрического давления от 950 мбар до 500 мбар, предпочтительно от 800 мбар до 525 мбар, наиболее предпочтительно от 700 мбар до 550 мбар.

В соответствии с двадцать второй особенностью согласно любой из особенностей с первой по двадцать первую, вакуумная камера содержит первую подкамеру и вторую подкамеру.

В соответствии с двадцать третьей особенностью согласно двадцать второй особенности способ дополнительно включает создание в первой подкамере первого давления и создание во второй подкамере второго давления, отличающегося от первого давления, при этом второе давление необязательно имеет меньшую абсолютную величину, чем первое давление, или первое давление имеет меньшую абсолютную величину, чем давление окружающей среды, а второе давление имеет абсолютную величину, преимущественно равную давлению окружающей среды или превышающую его.

В соответствии с двадцать четвертой особенностью согласно любой из двадцать второй или двадцать третьей особенностей вакуумная камера содержит третью подкамеру, при этом способ дополнительно включает создание в третьей подкамере третьего давления, отличающегося от первого и второго давлений и необязательно имеющего меньшую абсолютную величину, чем первое и второе давления.

В соответствии с двадцать пятой особенностью согласно второй особенности и любой из особенностей с двадцать второй по двадцать четвертую вакуумная камера содержит один или несколько дополнительных комплектов роликов, каждый из которых расположен между соседними подкамерами.

В соответствии с двадцать шестой особенностью согласно любой из особенностей с первой по двадцать пятую способ дополнительно включает использование первой натяжной ленты, расположенной на нижнем по потоку вакуумной камеры и сконфигурированной на размещение промежуточной части открытого конца при выходе из отверстия, при этом способ необязательно дополнительно включает регулирование рабочей скорости первой натяжной ленты, чтобы она превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, предпочтительно примерно на 2-30% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, более предпочтительно примерно на 3-12% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с двадцать седьмой особенностью согласно особенности и любой из особенностей с пятой по восьмую первая натяжная лента расположена в плоскости, параллельной рабочей плоскости первого направляющей лентой, и частично перекрывается с рабочей частью первой направляющей ленты.

В соответствии с двадцать восьмой особенностью согласно любой из двадцать шестой или двадцать седьмой особенностей способ дополнительно включает использование второй натяжной ленты, расположенной противоположно первойнатяжной ленте и находящейся в контакте с ней на нижнем по потоку конце вакуумной камеры, при этом первая и вторая натяжные ленты сконфигурированы на размещение между ними промежуточной части открытого конца при выходе из отверстия, а способ необязательно дополнительно включает регулирование рабочей скорости второй натяжной ленты, чтобы она превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, предпочтительно примерно на 2-30% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, более предпочтительно примерно на 3-12% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с двадцать девятой особенностью согласно двадцать восьмой особенности и любой из особенностей с девятую по одиннадцатую вторая натяжная лента расположена в плоскости, параллельной рабочей плоскости второй направляющей ленты и частично перекрывается с рабочей частью второй направляющей ленты.

В соответствии с тридцатой особенностью согласно любой из особенностей с первой по двадцать девятую вакуумная камера дополнительно содержит комплект натяжных роликов, расположенных на нижнем по потоку конце вакуумной камеры и сконфигурированных на размещение промежуточной части открытого конца при выходе из отверстия, при этом способ необязательно дополнительно включает регулирование рабочей скорости натяжных роликов, чтобы она превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, предпочтительно примерно на 2-30% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, более предпочтительно примерно на 3-12% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с тридцать первой особенностью изобретения предложено устройство откачивания газа в упаковочном устройстве из упаковки, которая имеет открытый конец, имеющий концевую часть, неконцевую часть и промежуточную часть, расположенную между концевой частью и неконцевой частью открытого конца, при этом устройство содержит вакуумную камеру с удлиненным отверстием, проходящим вдоль продольной оси вакуумной камеры, средство вакуумирования, сконфигурированное на создание внутри вакуумной камеры вакуумметрического давления ниже атмосферного давления снаружи вакуумной камеры, средства перемещения упаковки относительно вакуумной камеры и блок управления, запрограммированный на управление средствами перемещения с целью относительного перемещения вакуумируемой упаковки относительно вакуумнойкамеры, при этом упаковка и средства перемещения расположены относительно вакуумной камеры таким образом, что основное направление движения упаковок, размещенных на средстве перемещения, и продольная ось вакуумной камеры, преимущественно, параллельны друг другу, вакуумируемая упаковка расположена таким образом, чтобы во время перемещения упаковки относительного вакуумной камеры концевая часть открытого конца упаковки совершала относительное перемещение внутри вакуумной камеры, неконцевая часть открытого конца совершала относительное перемещение вне вакуумной камеры, а промежуточная часть открытого конца проходила через отверстие и совершала относительное перемещение по его длине, и на приведение в действие средства вакуумирования с целью создания вакуумметрического давления внутри вакуумной камеры.

В соответствии с тридцать второй особенностью согласно тридцать первой особенности блок управления дополнительно запрограммирован на регулирование внутреннего вакуумметрического давления с целью обеспечения потока газа через отверстие, заставляющего противоположные слои пленки на открытом конце оставаться преимущественно в разнесенном положении.

В соответствии с тридцать третьей особенностью согласно любой из тридцать первой или тридцать второй особенностей блок управления дополнительно запрограммирован на регулирование внутреннего вакуумметрического давления с целью всасывания через отверстие как газа изнутри упаковки, так и газа из окружающей атмосферы.

В соответствии с другой особенностью согласно любой из особенностей с тридцать первую по тридцать третью средства перемещения имеют удлиненные углубления, расположенные на верхней стороне верхнего хода средств перемещения, при этом каждое удлиненное углубление имеет одно или несколько отверстий для облегчения отсасывания воздуха с верхней стороны верхнего хода через одно или несколько отверстий на нижнюю сторону верхнего хода.

В соответствии с тридцать четвертой особенностью согласно тридцать третей особенности или предшествующей особенности отверстие проходит преимущественно параллельно продольной оси вакуумной камеры.

В соответствии с тридцать пятой особенностью согласно любой из особенностей с тридцать первой по тридцать четвертую устройство дополнительно содержит первую направляющую ленту, проходящую по длине отверстия с возможностью контакта с промежуточной частью открытого конца при прохождении через отверстие и имеющую внутреннюю поверхность и наружную поверхность, и первый привод, сконфигурированный на воздействие на первую направляющую ленту, при этом блок управления дополнительно запрограммирован на управление первым приводом с целью перемещения первой направляющей ленты в направлении перемещения по длине отверстия необязательно со скоростью, преимущественно соответствующей скорости перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с тридцать шестой особенностью согласно тридцать пятой особенности наружная поверхность первой направляющей ленты имеет профилированную форму, содержащую углубления, необязательно проходящие по наружной поверхности в направлении, перпендикулярном продольному направлению первой направляющей ленты; и/или углубления, разнесенные в продольном направлении первой направляющей ленты на равные расстояния друг от друга предпочтительно от 2 мм до 20 мм, более предпочтительно от 5 мм до 15 мм, наиболее предпочтительно около 10 мм; и/или углубления, имеющие глубину от 0,2 мм до 2 мм, предпочтительно от 0,5 мм до 1,5 мм, наиболее предпочтительно около 1 мм; и/или углубления, имеющие длину в продольном направлении первой направляющей ленты от 2 мм до 10 мм, более предпочтительно от 3 мм и 8 мм, наиболее предпочтительно около 5 мм.

В соответствии с тридцать седьмой особенностью согласно тридцать шестой особенности равные расстояния составляют около 10 мм, углубления имеют глубину около 1 мм и длину около 5 мм в продольном направлении первой направляющей ленты.

В соответствии с тридцать восьмой особенностью согласно любой из особенностей с тридцать пятой по тридцать седьмую первая направляющая лента имеет форму замкнутой петли, проходящей вокруг первого и второго отклоняющих роликов и по длине отверстия.

В соответствии с тридцать девятой особенностью согласно любой из особенностей с тридцать пятой по тридцать восьмую устройство дополнительно содержит вторую направляющую ленту, проходящую по длине отверстия с возможностью контакта с промежуточной частью открытого конца при прохождении через отверстие и имеющую внутреннюю поверхность и наружную поверхность, и второй привод, сконфигурированный на воздействие на вторую направляющую ленту, при этом блок управления дополнительно запрограммирован на управление вторым приводом с целью перемещения второй направляющей ленты в направлении перемещения по длине отверстия необязательно со скоростью, преимущественно соответствующей скорости перемещения упаковки и вакуумной камеры относительнодруг друга.

В соответствии с сороковой особенностью согласно тридцать девятой особенности наружной поверхности второй направляющей лентой придана преимущественно гладкая форма.

В соответствии с сорок первой особенностью согласно любой из особенностей с тридцать девятой по сороковую вторая направляющая лента имеет форму замкнутой петли, проходящей вокруг первого и второго отклоняющих роликов и по длине отверстия.

В соответствии с сорок второй особенностью согласно любой из особенностей с тридцать пятой по тридцать восьмую и любой из особенностей с тридцать девятой по сорок первую внутренняя поверхность первой направляющей ленты проходит вдоль верхнего края отверстия, а наружная поверхность первой направляющей ленты выполнена с возможностью контакта с промежуточной частью сверху, и внутренняя поверхность второй направляющей ленты проходит вдоль нижнего края отверстия, а наружная поверхность второй направляющей ленты выполнена с возможностью контакта с промежуточной частью снизу.

В соответствии с сорок третьей особенностью согласно любой из особенностей с тридцать первой по сорок вторую блок управления дополнительно запрограммирован на управление средствами перемещения с целью относительного перемещения вакуумируемой упаковки с относительной скоростью от 5 м/мин до 30 м/мин. предпочтительно от 10 м/мин до 20 м/мин.

В соответствии с сорок четвертой особенностью согласно любой из особенностей с тридцать первой по сорок третью устройство дополнительно содержит множество комплектов верхних и нижних роликов, каждый из которых имеет преимущественно цилиндрическую форму с возможностью вращения вокруг своей соответствующей продольной оси, при этом верхние и нижние ролики расположены таким образом относительно друг друга, чтобы контактировать друг с другом на протяжении удлиненной области контакта, образованной их соответствующими боковыми поверхностями, с обеспечением тем самым преимущественно воздухонепроницаемого уплотнения на протяжении области контакта, которая проходит преимущественно параллельно соответствующей продольной оси верхних и нижних роликов, первый комплект роликов расположен на верхнем по потоку конце вакуумной камеры и сконфигурирован на создание преимущественно воздухонепроницаемого уплотнения на верхнем по потоку конце вакуумной камеры; и/или второй комплект роликов расположен на нижнем по потоку конце вакуумной камеры и сконфигурирован насоздание преимущественно воздухонепроницаемого уплотнения на нижнем по потоку конце вакуумной камеры относительно основному направлению движения.

В соответствии с сорок пятой особенностью согласно любой из особенностей с тридцать первой по сорок четвертую вакуумная камера содержит первую подкамеру и вторую подкамеру.

В соответствии с сорок шестой особенностью согласно сорок шестой особенности блок управления дополнительно запрограммирован на создание в первой подкамере первого давления и создания во второй подкамере второго давления, отличающегося от первого давления, при этом второе давление необязательно имеет меньшую абсолютную величину, чем первое давление, или первое давление имеет меньшую абсолютную величину, чем давление окружающей среды, а второе давление имеет абсолютную величину, преимущественно равную давлению окружающей среды или превышающую его.

В соответствии с сорок седьмой особенностью согласно любой из сорок пятой и сорок шестой особенностей вакуумная камера содержит третью подкамеру, при этом блок управления дополнительно запрограммирован не создание в третьей подкамере третьего давления, отличающегося от первого и второго давлений и необязательно имеющего меньшую абсолютную величину, чем первое и второе давления.

В соответствии с сорок восьмой особенностью согласно сорок четвертой особенности и любой из особенностей с сорок пятой по сорок седьмую вакуумная камера содержит один или несколько дополнительных комплектов роликов, каждый из которых расположен между соседними подкамерами.

В соответствии с сорок девятой особенностью согласно любой из особенностей с тридцать первой по сорок восьмую устройство дополнительно содержит первую натяжную ленту на нижнем по потоку конце вакуумной камеры, сконфигурированную на размещение промежуточной части открытого конца при выходе из отверстия, при этом блок управления необязательно сконфигурирован на регулирование рабочей скорости первой натяжной ленты, чтобы она превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, предпочтительно примерно на 2-30% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, более предпочтительно примерно на 3-12% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с пятидесятой особенностью согласно сорок девятой особенности и любой из особенностей с тридцать пятой по тридцать восьмую первая натяжная лента расположена в плоскости, параллельной рабочей плоскости первого направляющейленты, и частично перекрывается с рабочей частью первой направляющей ленты.

В соответствии с пятьдесят первой особенностью согласно любой из особенностей с сорок девятой по пятидесятую устройство дополнительно содержит вторую натяжную ленту, расположенную противоположно первой натяжной ленте и находящейся в контакте с ней на нижнем по потоку конце вакуумной камеры, при этом первая и вторая натяжные ленты сконфигурированы на размещение между ними промежуточной части открытого конца при выходе из отверстия, при этом блок управления необязательно сконфигурирован на регулирование рабочей скорости второй натяжной ленты, чтобы она превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, предпочтительно примерно на 2-30% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, более предпочтительно примерно на 3-12% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с пятьдесят второй особенностью согласно пятьдесят первой особенности и любой из особенностей с тридцать девятой по сорок первую вторая натяжная лента расположена в плоскости, параллельной рабочей плоскости второй направляющей лентой, и частично перекрывается с рабочей частью второй направляющей ленты.

В соответствии с пятьдесят третьей особенностью согласно любой из особенностей с тридцать первой по сорок восьмую устройство дополнительно содержит комплект натяжных роликов, расположенных на нижнем по потоку конце вакуумной камеры и сконфигурированных на размещение промежуточной части открытого конца при выходе из отверстия, при этом блок управления необязательно сконфигурирован на управление рабочей скоростью натяжных роликов, чтобы она превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, предпочтительно примерно на 2-30% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга, более предпочтительно примерно на 3-12% превышала скорость перемещения упаковки и вакуумной камеры относительно друг друга.

В соответствии с пятьдесят четвертой особенностью согласно любой из особенностей с тридцать первой по пятьдесят третью устройство дополнительно содержит средство герметичного уплотнения, сконфигурированное на снабжение упаковки, перемещающейся относительно вакуумной камеры, герметичным уплотнением; при этом средство герметичного уплотнения необязательно сконфигурировано на формирование герметичного уплотнения в области неконцевогоучастка, и/или средство герметичного уплотнения представляет собой триммер или ножевой валик.

В соответствии с пятьдесят пятой особенностью согласно пятьдесят четвертой особенности средство герметичного уплотнения находится на нижнем по потоку конце вакуумной камеры.

В соответствии с пятьдесят шестой особенностью согласно любой из пятьдесят четвертой или пятьдесят пятой особенностей блок управления дополнительно запрограммирован на управление средством герметичного уплотнения с целью снабжения упаковки, перемещающейся относительно вакуумной камеры, герметичным уплотнением.

В соответствии с пятьдесят седьмой особенностью согласно пятьдесят шестой особенности устройство дополнительно содержит режущее средство, сконфигурированное на отрезание излишка пленочного материала от упаковки, перемещающейся относительно вакуумной камеры; при этом упаковка необязательно разрезается в области промежуточной части, или излишек пленочного материала преимущественно представляет собой концевую часть и промежуточную часть.

В соответствии с пятьдесят восьмой особенностью согласно пятьдесят седьмой особенности режущее средство находится на нижнем по потоку конце вакуумной камеры.

В соответствии с пятьдесят девятой особенностью согласно любой из пятьдесят седьмой или пятьдесят восьмой особенностей блок управления дополнительно запрограммирован на управление режущим средством, чтобы оно отрезало излишек пленочного материала.

В соответствии с шестидесятой особенностью согласно любой из особенностей с тридцать первой по пятьдесят девятую отверстие имеет высоту, в 8-20 раз превышающее толщину пленки, или отверстие имеет высоту, в 10 или менее раз превышающую толщину пленки; или отверстие имеет высоту от 0,3 мм до 1,0 мм, необязательно отверстие имеет высоту 1,0 мм или менее, предпочтительно 0,8 мм или менее, наиболее предпочтительно 0,5 мм или менее.

В соответствии с шестьдесят первой особенностью согласно любой из особенностей с тридцать первой по шестидесятую отверстие имеет глубину 50 мм или менее, предпочтительно 20 мм или менее, более предпочтительно 12 мм или менее.

В соответствии с шестьдесят второй особенностью согласно любой из особенностей с тридцать первой по шестьдесят первую блок управления запрограммирован на управление средством вакуумирования с целью созданиявнутреннего вакуумметрического давления от 950 мбар до 500 мбар, предпочтительно от 800 мбар до 525 мбар, наиболее предпочтительно от 700 мбар до 550 мбар.

В соответствии с другой особенностью согласно любой из особенностей с тридцать первой по шестьдесят вторую в сочетании с тридцать шестой особенностью устройство дополнительно содержит один или несколько продувочных узлов, каждый из которых содержит опору, на которой вращательно установлена головка с множеством сопел. Каждое сопло из множества сопел сконфигурировано на то, чтобы входить в соответствующее углубление из углублений и выходить из него во время перемещения первой направляющей ленты, и тем самым, войдя в углубление, по меньшей мере, частично оказываться внутри открытого конца упаковки при вхождении в углубление. Опора дополнительно содержит канал, сконфигурированный на направление потока регулируемого газа в сторону соответствующего соплу или сопел из множества сопел при вхождении в соответствующее углубление из углублений. Канал может быть дополнительно сконфигурирован на прекращение подачи регулируемого газа в соответствующее сопло или сопла из множества сопел, когда они не входят в соответствующее углубление из углублений.

В соответствии с шестьдесят третьей особенностью предложено упаковочное устройство, содержащее участок вакуумирования, связанный с блоком управления и выходным участком. Блок управления сконфигурирован на управление средствами перемещения с целью перемещения одной или нескольких упаковок, каждая из которых содержит упаковываемый продукт, в сторону участка вакуумирования и через него и в сторону выходного участка; при этом участок вакуумирования содержит устройство вакуумирования согласно любой из особенностей с тридцать первой по 62.

В соответствии с шестьдесят четвертой особенностью согласно шестьдесят третьей особенности устройство дополнительно содержит участок загрузки, соединенный с блоком управления, который сконфигурирован на управление участком загрузки с целью позиционирования рукавной пленки вокруг упаковываемых продуктов; и участок герметичного уплотнения, соединенный с блоком управления, который сконфигурирован на управление участком герметичного уплотнения с целью создания одного или нескольких уплотнений на рукавной пленке и создания тем самым одной или нескольких упаковок, каждая из которых содержит один из упаковываемых продуктов, при этом блок управления сконфигурирован на управление средствами перемещения с целью перемещения одной или нескольких упаковок от участка загрузки в сторону участка герметичного уплотнения и через него.

В соответствии с шестьдесят пятой особенностью предложен способупаковывания для применения с устройством откачивания газа из упаковки в упаковочном устройстве согласно любой из особенностей с тридцать первой по шестьдесят вторую, включающий использование включающий использование содержащей упаковываемый продукт упаковки, которая изготовлена из пленки и имеет открытый конец, использование вакуумной камеры, имеющей удлиненное отверстие, относительное перемещение упаковки или вакуумной камеры относительно друг друга таким образом, чтобы концевая часть открытого конца совершала относительное перемещение внутри вакуумной камеры, неконцевая часть открытого конца совершала относительное перемещение вне вакуумной камеры, а промежуточная часть открытого конца, которая находится между концевой частью и неконцевой частью открытого конца, проходила через отверстие и совершала относительное перемещение по его длине, создавая внутри вакуумной камеры более низкое вакуумметрическое давление, чем давление окружающей среды снаружи вакуумной камеры.

В соответствии с шестьдесят шестой особенностью согласно шестьдесят пятой особенности стадия использования упаковки включает создание открытого конца одним или несколькими способами, включающими перфорирование упаковки в области концевой части открытого конца; резку упаковки в области концевой части открытого конца; и создание отверстия в упаковке в области концевой части открытого конца. В качестве альтернативы или дополнительно, способ также включает стадию продувки внутреннего пространства упаковки газом или смесью газов, которая необязательно содержит инертный газ, при этом газ также необязательно преимущественно состоит из CO2 или содержит CO2.

В соответствии с шестьдесят седьмой особенностью согласно любой из шестьдесят пятой или шестьдесят шестой особенностей стадия создание вакуумметрического давления внутри вакуумной камеры дополнительно включает выбор такого внутреннего вакуумметрического давления, при котором создается поток газа через отверстие, заставляющий противоположные слои пленки на открытом конце оставаться преимущественно в разнесенном положении; и/или через отверстие всасывается как газ изнутри упаковки, так и газ из окружающей атмосферы.

В соответствии с шестьдесят восьмой особенностью согласно любой из особенностей с шестьдесят пятой по шестьдесят седьмую способ дополнительно включает направление промежуточной части открытого конца по длине отверстия при перемещении упаковки и вакуумной камеры относительно друг друга; и/или создание складок на пленке на открытом конце упаковки необязательно в области, где промежуточная часть открытого конца входит в вакуумную камеру, дополнительнонеобязательно создание складок на пленке преимущественно на протяжении перемещения промежуточной части по длине отверстия; и/или удаление складок и/или сглаживание пленки на открытом конце упаковки необязательно преимущественно в области, где промежуточная часть открытого конца выходит из вакуумной камеры; и/или создание удлиненных складок на пленке в области упаковки, преимущественно соприкасающейся со средствами перемещения.

В соответствии с шестьдесят девятой особенностью согласно любой из особенностей с шестьдесят пятой по шестьдесят восьмую способ дополнительно включает обеспечение бокового перемещения упаковки и/или пленочного материала на открытом конце упаковки в направлении, перпендикулярном направлению движения, что позволяет приспосабливаться к изменению объема упаковки и/или к изменению формы пленки упаковки во время перемещения упаковки и вакуумной камеры относительно друг друга.

Преимущества способа упаковывания и упаковочного устройства включают возможность осуществления способа упаковывания с использованием относительно небольшой вакуумной камеры с постоянным зазором, обеспечивающим перемещение части упаковки (например, горловины пакета, негерметизированного конца упаковки). Вакуумирование камеры меньшего размера и поддержание вакуума внутри камеры меньшего размера может являться значительно более эффективным, чем вакуумирование камер большего размера, предназначенных для размещения всего продукта/упаковки во время вакуумирования. Дальнейшие усовершенствования включают более низкие затраты и меньшие потребности в объеме при такой же скорости обработки (например, м2/1 упаковку в минуту).

Преимущества способа упаковывания и упаковочного устройства дополнительно включают возможность непрерывного и последовательного вакуумирования упаковок, что делает вакуумную систему менее сложной. Это также может повлечь за собой уменьшение времени обработки и/или затрат на обработку за счет непрерывной обработки в отличие от периодической обработки.

Преимущества способа упаковывания и упаковочного устройства дополнительно включают возможность эффективного упаковывания продуктов больших и/или переменных размеров независимо от размера вакуумной камеры. Например, продукты, имеющие одинаковую высоту, но переменную длину и ширину, могут упаковываться без каких-либо изменений в упаковочном устройстве или способе упаковывания. Размер вакуумной камеры не ограничивает размер упаковок, которые могут быть обрабатываться. Кроме того, упаковочное устройство может легко приспосабливаться купаковыванию продуктов различной высоты.

Преимущества способа упаковывания и упаковочного устройства также включают формирование складок (полезных, например, для вакуумирования) и разглаживание (полезное, например, для герметичного уплотнения) может быть интегрировано в непрерывную обработку по мере перемещения продуктов/упаковок на протяжении этих стадий.

Преимущества способа упаковывания и упаковочного устройства дополнительно включают возможность легче осуществлять мониторинг процесса (например, вакуумирования) за счет свободного доступа к продуктам/упаковкам в отличие от случая, когда они заключены в вакуумную камеру.

Кроме того, преимущества способа упаковывания и упаковочного устройства включают возможность легко адаптировать упаковочное устройство к индивидуальным применениям. Например, ширина главной конвейерной ленты может изменяться с целью размещения продуктов определенной длины. Кроме того, скорость обработки и время вакуумирования могут изменяться путем приспособления скорости главного конвейера и/или за счет использования более длинной или более короткой вакуумной камеры.

Преимущества способа упаковывания и упаковочного устройства дополнительно включают снижение риска порчи продуктов (например, образования плесени, вызванной остаточным кислородом) путем снабжения упаковок защитным газом до откачивания газа или воздуха.

Способ упаковывания также может облегчать полную интеграцию и автоматизацию с использованием вертикального или горизонтального формовочно-фасовочно-укупорочного автомата.

Краткое описание чертежей

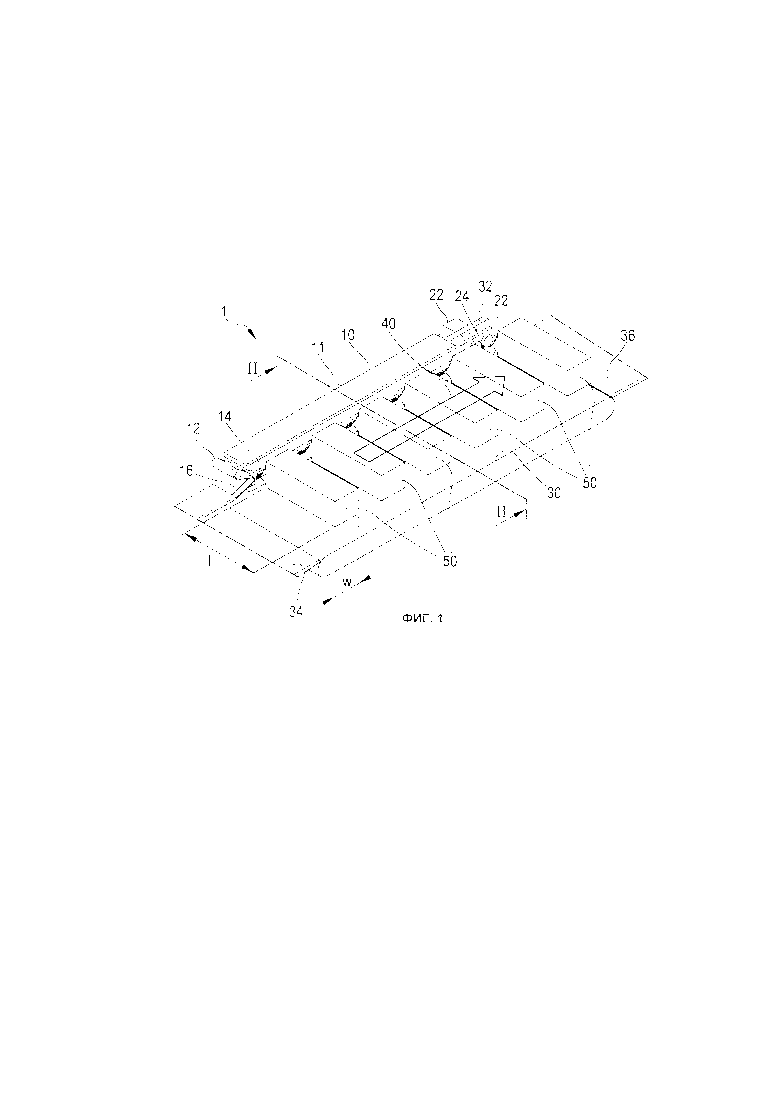

На фиг. 1 показан первый вариант осуществления участка вакуумирования упаковочного устройства согласно настоящему изобретению;

на фиг. 2 показан вид в поперечном разрезе по линии II-II проиллюстрированного на фиг. 1 участка вакуумирования;

на фиг. 3 показана вакуумная камера с постоянным зазором участка вакуумирования согласно настоящему изобретению;

на фиг. 4 показан второй вариант осуществления участка вакуумирования упаковочного устройства согласно настоящему изобретению;

на фиг. 5 показан другой вид второго варианта осуществления, проиллюстрированного на фиг. 4;

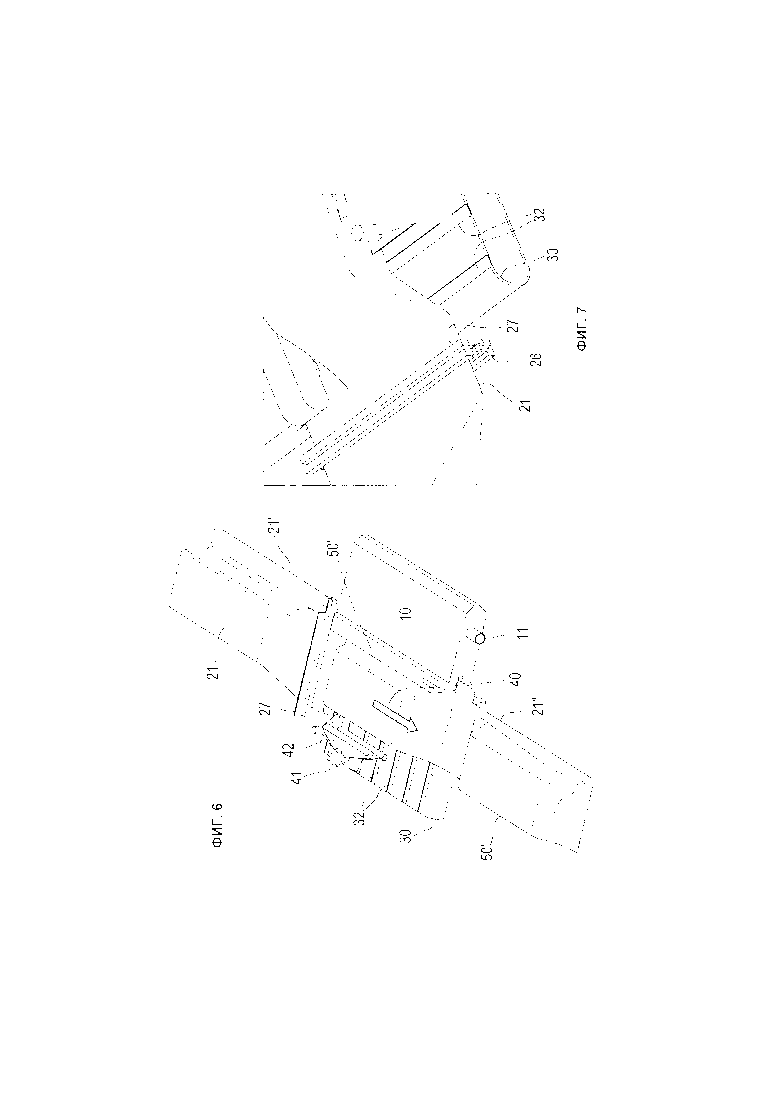

на фиг. 6 показан третий вариант осуществления участка вакуумирования упаковочного устройства согласно настоящему изобретению;

на фиг. 7 показан другой вид третьего варианта осуществления, проиллюстрированного на фиг. 6;

на фиг.8 показано изометрическое изображение спереди четвертого варианта осуществления участка вакуумирования упаковочного устройства согласно настоящему изобретению;

на фиг. 8А вид в поперечном разрезе конвейерной ленты в соответствии с вариантами осуществления изобретения;

на фиг. 9 показано изометрическое изображение сзади четвертого варианта осуществления изобретения участка вакуумирования упаковочного устройства согласно настоящему изобретению;

на фиг. 10А, 10В и 10С показаны подробные изображения впускной части участка вакуумирования согласно настоящему изобретению;

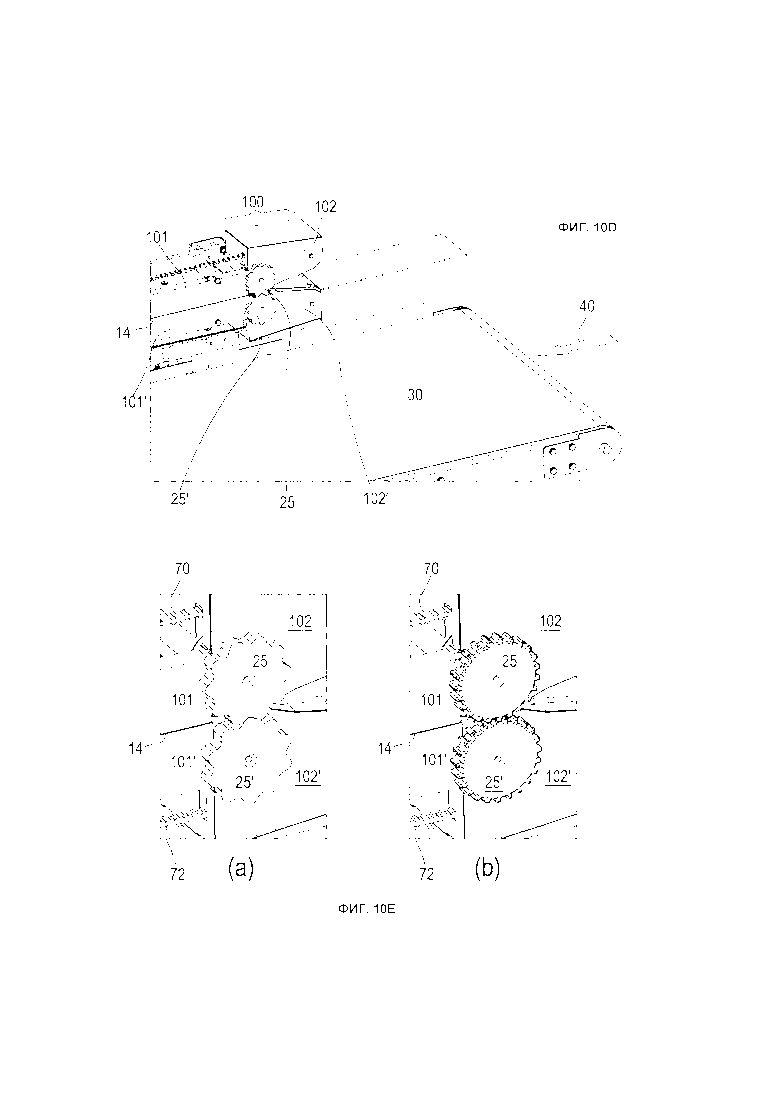

на фиг. 10D показано изометрическое изображение спереди впускной части участка вакуумирования согласно настоящему изобретению;

на фиг. 10Е показан подробный изометрическое изображение спереди впускной части участка вакуумирования согласно настоящему изобретению;

На фиг. 10F показано изометрическое изображение спереди альтернативного варианта осуществления впускной части участка вакуумирования согласно настоящему изобретению;

на фиг. 11А и 11В показаны виды в поперечном разрезе верхней и нижней лент, используемых в третьем варианте осуществления участка вакуумирования согласно настоящему изобретению;

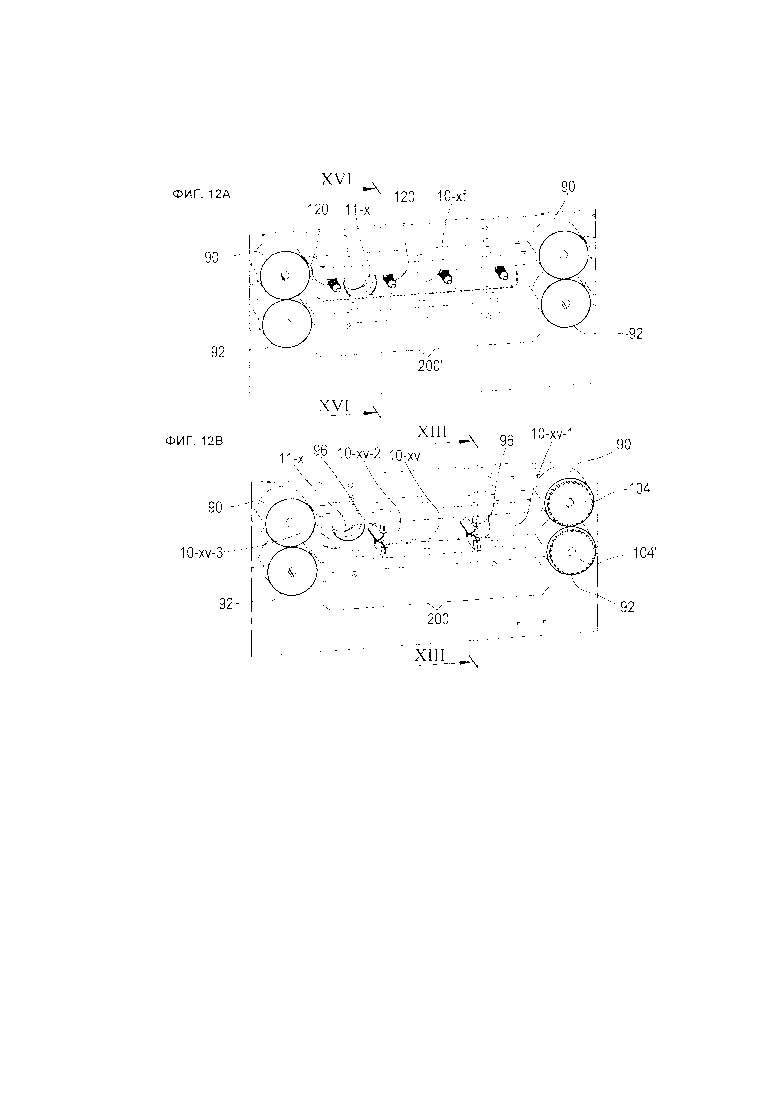

на фиг. 12А показано внутреннее пространство продувочной камеры, которая может применяться с участком вакуумирования согласно настоящему изобретению;

на фиг. 12В показана вакуумная камера, которая может применяться с участком вакуумирования согласно настоящему изобретению и которая имеет множество отделений, разделенных перегородками;

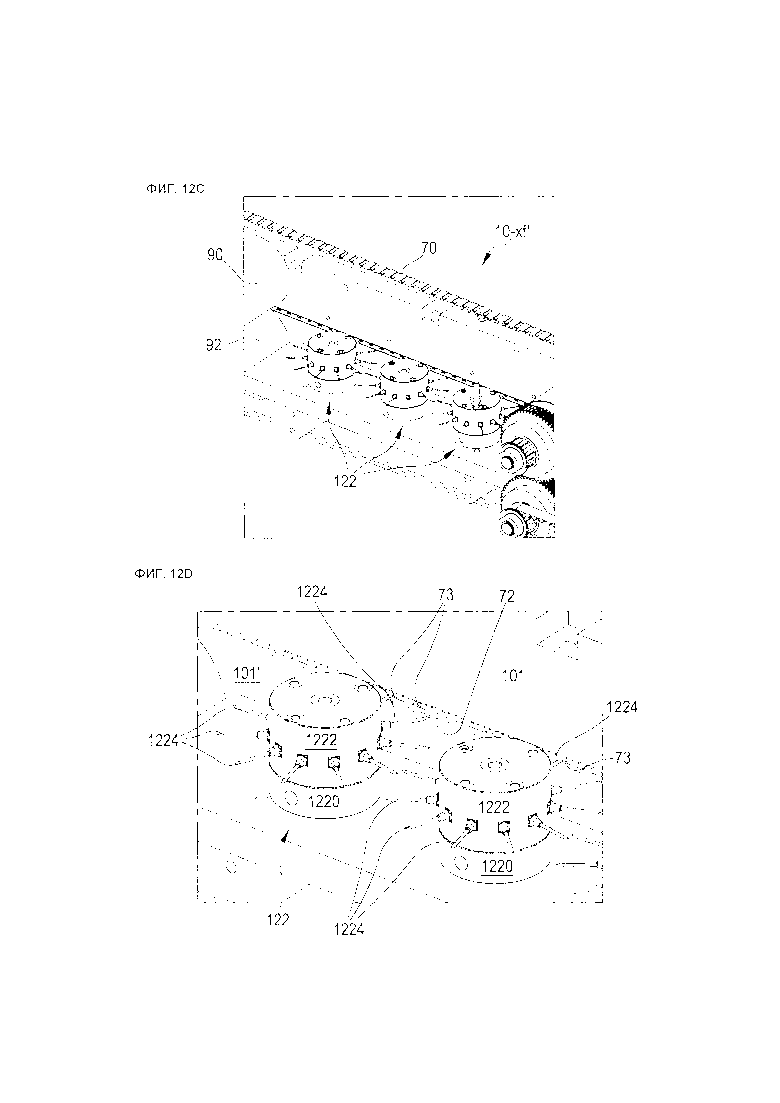

на фиг. 12С показано изометрическое изображение сзади внутреннего пространства продувочной камеры, которая может применяться с участком вакуумирования согласно настоящему изобретению;

на фиг. 12D показан подробный изометрическое изображение сзади проиллюстрированной на фиг. 12С продувочной камеры участка вакуумирования согласно настоящему изобретению;

на фиг. 12Е показан вид в поперечном разрезе проиллюстрированной на фиг. 12С продувочной камеры участка вакуумирования согласно настоящему изобретению;

на фиг. 12F показаны изометрические изображения опоры проиллюстрированного на фиг. 12D-12E продувочного узла, который может применяться с участком вакуумирования согласно настоящему изобретению;

на фиг. 13 показан вид в поперечном разрезе перегородки, проиллюстрированной на фиг. 12В;

на фиг. 14 показано изометрическое изображение выпускной части участка вакуумирования согласно настоящему изобретению;

на фиг. 14А показано изометрическое изображение спереди выпускной части в соответствии с вариантами осуществления настоящего изобретения, при этом выпускная часть снабжена отдельной выходной конвейерной лентой;

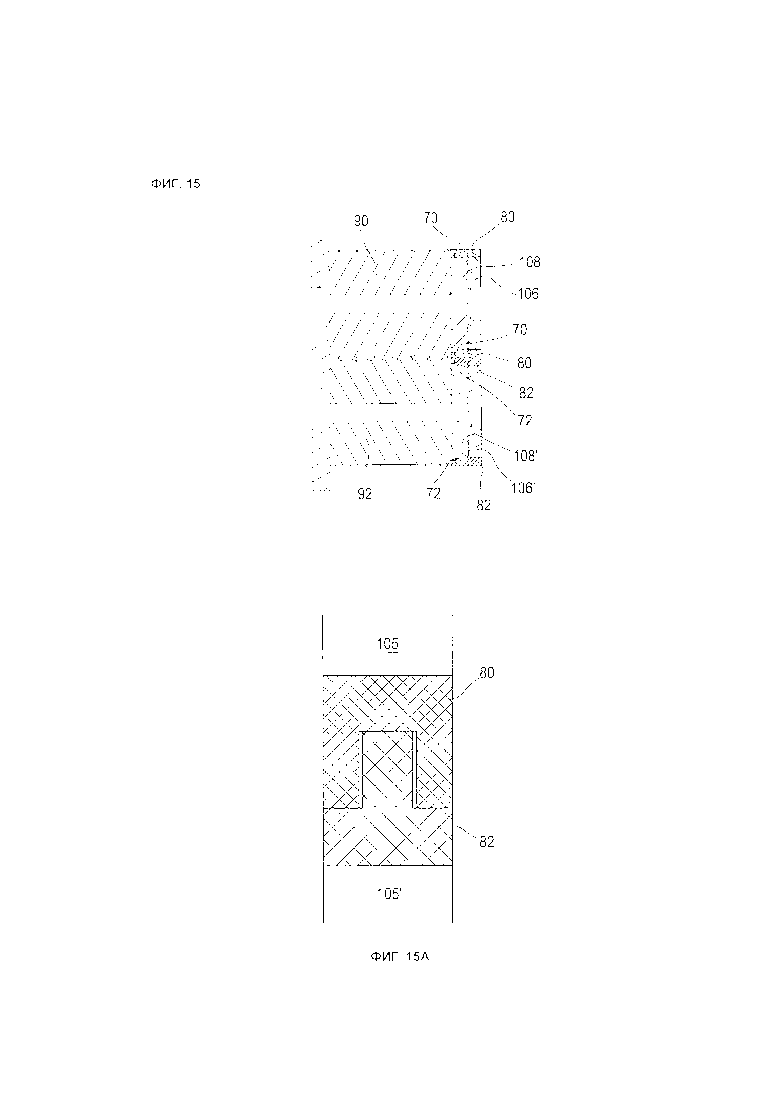

на фиг. 15 показан вид в поперечном разрезе проиллюстрированной на фиг. 14 выпускной части, иллюстрирующий конфигурацию верхней и нижней лент, перекрывающих выпускную часть;

на фиг. 15А показан вид в поперечном разрезе натяжной ленты в соответствии с вариантами осуществления настоящего изобретения;

на фиг. 16 показан вид в поперечном разрезе продувочной камеры, показанной на фиг. 12А, и

на фиг. 16А показан вид в поперечном разрезе альтернативного варианта осуществления продувочной камеры, содержащей одно или несколько встроенных сопел.

Подробное описание

На фиг. 1 показан первый вариант осуществления участка 1 вакуумирования упаковочного устройства согласно настоящему изобретению. Упаковочное устройство, как правило, содержит дополнительные компоненты, например участок загрузки продуктов и участок герметичного уплотнения упаковок 50 (такие дополнительные компоненты не показаны на фиг. 1) Упаковочное устройство имеет одно или несколько средств перемещения продуктов или упаковок 50, например одну или несколько конвейерных лент, включающих загрузочную конвейерную ленту, основную конвейерную ленту 30 и разгрузочную конвейерную ленту (выходную конвейерную ленту). Средства перемещения сконфигурированы на перемещение продуктов, помещенных внутрь пленки или упаковок 50, от участка загрузки в сторону участка герметичного уплотнения и через него в сторону участка 1 вакуумирования и через него. Размещение упаковок на средствах транспортировки (например, на конвейернойленте) дополнительно определяют относительные направления вверх, вниз, выше, ниже и т.д., как показано, например, на фиг. 1, 6, 8, 9 и т.д., на которых показаны изометрические изображения, иллюстрирующие расположение различных компонентов. Например, на фиг. 2, на которой показан вид в поперечном разрезе средства 30 транспортировки и камеры 10, стрелка U/D проходит в направлениях вверх/вниз, при этом "вниз" означает направлении в сторону упаковки 50 (то есть в сторону низа фиг. 2), которая помещена на (верхнюю) поверхность конвейерной ленты 30. Соответственно, направление "вверх" по стрелке U/D проходит в сторону от упаковки 50 (то есть в сторону верха фиг. 2). Соответствующие термины, например "верхний", "нижний", "выше", "ниже", и т.д. следует понимать в описанном выше контексте продуктов, помещенных на транспортное средство 30, как показано на чертежах.

Участок 1 вакуумирования содержит основную конвейерную ленту 30, а также зону 34 загрузки и зону 36 разгрузки для облегчения подачи упаковок 50 в рабочую часть участка 1 вакуумирования и транспортировки упаковок 50 через участок 1 вакуумирования и от него. Вдоль главной конвейерной ленты 30 проходит вакуумная 10 камера. В вакуумной камере имеется удлиненное отверстие 14, проходящее преимущественно параллельно продольной оси камеры 10 вакуумирования вдоль ее боковой стенки. Отверстие 14 образует постоянный зазор (например, имеющий преимущественно постоянную высоту по длине вакуумной камеры 10), проходящий преимущественно параллельно направлению 40 движения. На верхнем (относительно направления 40 движения упаковок 50 через участок 1 вакуумирования) по потоку конце вакуумной камеры 10 находится направляющая 16 для горловин упаковок и/или ленточная направляющая 12 для надежной подачи горловин упаковок 50 (например, пленочного материала, соответствующего открытому концу 55 каждой упаковки 50) в отверстие 14 с постоянным зазором. На нижнем по потоку конце вакуумной камеры 10 могут быть предусмотрены уплотнительные валики 24, включая соответствующий электродвигатель для уплотнительных валиков, ножевые валики 22 и/или триммер для отрезания излишка пленочного материала. Следует отметить, что термины "верхний по потоку" и "нижний по потоку" определяются относительно основного направлению 40 движения продуктов через упаковочное устройство.

В некоторых вариантах осуществления изобретения используются упаковки 50 с с уплотнениями на концах (например, первый уплотнением на первом конце и уплотнением на втором конце). Перед вакуумированием уплотнение на конце соответствующей упаковки 50 может перфорироваться или снабжаться отверстием, чтобы обеспечить упаковку 50 открытым концом 55. Поскольку перфорация или отверстие находится в концевой части 54 открытого конца 55, концевая часть 54 открытого конца 55 и тем самым перфорация или отверстие подается через вакуумную камеру 10. В других вариантах осуществления изобретения, уплотнение, присутствующее в концевой части 54 (например, уплотнение, проходящее вдоль края упаковки 50), может разрезаться с целью создания открытого конца 55. Аналогичным образом, разрез выполняется в концевой части 54 открытого конца 55, и концевая часть 54 открытого конца 55 и тем самым отверстие, созданное разрезом, подается через вакуумную камеру 10.

Вакуумная 10 камера дополнительно содержит разъем 11 для текучей среды, выполненный с возможностью подсоединения к источнику вакуума (например, не показанному вакуумному насосу). За счет этого из вакуумной камеры 10 через разъем 1 для текучей среды может откачиваться газ или воздух, и внутри вакуумной камеры может обеспечиваться вакуумметрическое давление ниже давления окружающей среды. Применимым источником вакуума является вакуумный насос, например, с производительностью около 1200 м3/ч и при абсолютном давлении 500 мбар.

Обычно загружают продукты на непрерывно подаваемую пленку, например, например, поступающую из рулона пленки, которую затем снабжают продольным уплотнением с целью создания последовательности упаковок 50, т.е. продуктов, помещенных в рукавную пленку. Это может осуществляться на участке загрузки (не показанном на фиг. 1). Может быть необязательно предусмотрено продувочное устройство (не показанное) для продувки внутреннего пространства рукавной пленки защитным газом или смесью газов. Газ или газы могут преимущественно содержать CO2 или состоять из CO2. Упаковки 50 могут поступать на участок 1 вакуумирования в состоянии, когда их внутреннее пространство уже продуто (например, на участке загрузки или между участком загрузки и участком вакуумирования с использованием отдельного участка продувки). Как описано далее, участок 1 вакуумирования может содержать продувочную камеру, в которой может (дополнительно) осуществляться продувка.

Предполагается, что после достижения участка 1 вакуумирования в направления 40 движения, которое показано на фиг. 1, упаковки 50 сформированы в результате помещения упаковочной пленки 21 вокруг продукта 56 и герметичного уплотнения пленки вдоль одного или нескольких краев. В качестве альтернативы, продукты 56 помещают в предварительно сформированные пакеты, изготовленные из упаковочной пленки 21. Затем размещают упаковки 50 на главной конвейерной ленте 30 такимобразом, чтобы открытый конец каждой упаковки 50, т.е. негерметизированная часть упаковки 50 была обращена в ту сторону конвейерной ленты 30, с которой находится вакуумная камера 10 (например, влево относительно направления 40, показанного на фиг. 1).

Следует отметить, что каждая из упаковок 50 может иметь различные размеры, в частности, соотношение длины 1 и ширины w, по сравнению с другими упаковками 50, обрабатываемыми в том же самом упаковочном устройстве. Длиной 1 упаковки 50 является протяженность упаковки 50 параллельно поверхности главного конвейера 30 и перпендикулярно направлению 40 движения. Шириной w упаковки является протяженность упаковки 50 параллельно поверхности главного конвейера 30 и в направления 40 движения. Упаковки 50 размещают и ориентируют таким образом, чтобы открытые концы 55 упаковок 50 были выровнены относительно той стороны главной конвейерной ленты 30, которая обращенной к вакуумной камере 10, в результате чего ряд открытых концов 55 расположен параллельно направлению 40 движения и совмещен с отверстием 14 вакуумной камеры 10.

На фиг. 1 показано, что упаковки 50 имеют одинаковые размеры и, следовательно, ориентированы преимущественно, одинаково по длине участка 1 вакуумирования. Тем не менее, ясно, что на участке 1 вакуумирования могут обрабатываться упаковки, имеющие различную длину 1 и/или ширину w, без каких-либо значительных изменений в способе вакуумирования или на участке вакуумирования. Упаковки различной длины и/или ширины просто размещают таким образом, чтобы их соответствующие открытые концы были преимущественно одинаково ориентированы относительно вакуумной камеры 10 при перемещении упаковок вдоль участка 1 вакуумирования главным конвейером 30. Соответственно, если упаковки 50 имеют различную длину, их противоположные концы не будут выровнены.

Упаковочное устройство, например устройство, содержащее участок вакуумирования, такой как участок 1 вакуумирования, обычно содержит блок управления. Блок управления и отдельные соединения с компонентами упаковочного устройства не показаны для ясности. Ясно, что блок управления соединен с одним или несколькими компонентами упаковочного устройства, например, одним или несколькими компонентами, включающими участок загрузки, участок герметичного уплотнения и продувочное устройство. Для продувки внутреннего пространства упаковочной пленки 21 защитным газом или смесью газов может быть предусмотрено продувочное устройство. Блок управления дополнительно соединен с участком 1вакуумирования и с главной конвейерной лентой 30. На участке 1 вакуумирования из упаковок 50 откачивается газ или воздух.

Блок управления может быть дополнительно соединен с дополнительными компонентами, например, термоусадочной камерой, в которой пленочный материал, обернутый вокруг упакованных продуктов 50, может дополнительно подвергаться термоусадке после вакуумирования и герметичного уплотнения упаковок 50. Ясно, что упаковочное устройство может содержать общие средства соединения блока управления с любыми управляемыми компонентами, например, электрические, оптические или другие соединения и/или выводы.

Блок управления может быть сконфигурирован на управление транспортировкой упаковок 50 по заранее заданному маршруту, например, путем управления двигателем, связанным с главной конвейерной лентой 30. Блок управления может дополнительно управлять приводами различных компонентов, например, с целью создания уплотнений на рукавной пленке или управления уплотнительными планками (например, уплотнительными планками 26, 27; смотри далее), уплотнительными валиками (например, уплотнительными валиками 24; смотри далее), ножевыми валиками, вакуумными насосами и т.д. Блок управления сконфигурирован на передачу управляющих сигналов источнику вакуума (например, вакуумному насосу) и/или их прием от источника вакуума. Блок управления может быть дополнительно сконфигурирован на управление вакуумным насосом с целью создания вакуумметрического давления внутри вакуумной камеры 10. Для этого блок управления может быть сконфигурирован на управление мощностью, приводящей в действие вакуумный насос, соединенный с вакуумной камерой 10. Блок управления дополнительно сконфигурирован на управление главным конвейером 30. Например, блок управления может быть сконфигурирован на увеличение или уменьшение рабочей скорости главной конвейерной ленты 30. Блок управления может быть дополнительно сконфигурирован на управление рабочей скоростью главного конвейера 30 в зависимости от положения продуктов 50 относительно различных компонентов упаковочного устройства. В вариантах осуществления, в которых упаковки 50 перемещаются относительно вакуумной камеры 10, главная конвейерная лента 30 может управляться с целью перемещения упаковок 50 относительно вакуумной камеры 10 с заданной относительной скоростью, например, от около 5 м/мин до около 30 м/мин, предпочтительно от около 10 м/мин до около 20 м/мин.

Блок управления может содержать цифровой процессор (ЦП) с памятью (или блоками памяти), схему аналогового типа или сочетание одного или несколькихцифровых процессоров и одной или нескольких аналоговых схем обработки. В настоящем описании и формуле изобретения указано, что блок управления "сконфигурирован" или "запрограммирован" на выполнение определенных шагов. Это может достигаться на практике любыми средствами, позволяющими конфигурировать или программировать блок управления. Например, в случае блока управления, содержащего один или несколько ЦП, в соответствующей памяти хранится одна или несколько программ. Программа или программы содержат команды, которые при их выполнении блоком управления побуждают блок управления выполнять шаги, описанные и/или заявленные в связи с блоком управления.

В качестве альтернативы, если блок управления относится к аналоговому типу, схема блока управления сконфигурирована на обработку электрических сигналов с целью выполнения описанных шагов блока управления.

На фиг. 2 показан вид в поперечном разрезе по линии II-II проиллюстрированного на фиг. 1 участка вакуумирования. Различные компоненты, показанные на фиг. 2, для ясности представлены не в масштабе, а схематично. На фиг. 2 показан вид в поперечном разрезе вакуумной камеры 10. Разъем 1 для текучей среды сконфигурирован на подсоединение к соответствующему источнику вакуума (не показанному) и для создания соответствующего вакуумметрического давления в вакуумной камере 10. Стрелками указан поток газа или воздуха при вакуумировании упаковки 50, а именно, изнутри упаковки 50 и из области вокруг из упаковки 50 в вакуумную камеру 10 и через нее, например, когда действует вакуумный насос. По длине вакуумной камеры 10 проходит отверстие 14 с постоянным зазором, сконфигурированное на обеспечение желаемого потока газа или воздуха снаружи вакуумной камеры 10 через отверстие 14 в вакуумную камеру и далее в сторону разъема 11 для текучей среды. С этой целью отверстию 14 придан профиль и размеры, применимые для соответствующего процесса. Отверстие может иметь, например, закругленное и/или конусное сечение с целью улучшения процесса вакуумирования и/или снижения шума и/или энергопотребления системы. В некоторых примерах края отверстия (например, наружный край, обращенный наружу вакуумной камеры 10, и/или внутренний край, обращенный внутрь вакуумной камеры 10) могут иметь закругленное поперечное сечение. Это может предотвращать засорение или повреждение пленочного материала, перемещаемого вдоль отверстия 14, и/или улучшать разделение противоположных слоев пленочного материала внутри вакуумной камеры 10. Отверстие может дополнительно иметь конусное поперечное сечение, которое увеличивается снаружи внутрь вакуумной камеры (например, увеличивается от около 1 мм в высоту снаружи до около 3-10 мм в высоту внутрь вакуумной камеры 10). Характеристики отверстия 14 определяются на основе ряда параметров, например, размера упаковки 50, содержащихся в ней продуктов 56 и свойств упаковочной пленки 21. Это подробно описано далее.

Как показано на фиг. 1 и 2, упаковку 50 помещают на главную конвейерную ленту 30 и ориентируют таким образом, чтобы концевая часть 54 открытого конца 55 упаковки 50 находилась внутри вакуумной камеры 10. При этом неконцевая часть 52 открытого конца 55 упаковки остается снаружи вакуумной камеры, а промежуточную часть 53 открытого конца, находящаяся между концевой частью 54 и неконцевой частью 52 открытого конца 55, находится внутри отверстия 14. Для достижения этого конкретного расположения открытых концов 55 упаковок 50 вакуумная камера 10 содержит направляющую или направляющие 16 и/или ленту или ленты на верхнем по потоку конце вакуумной камеры.

На фиг. 2 показано расположение упаковок 50 относительно направлений, перпендикулярных направлению 40 движения, которое на фиг. 2 перпендикулярно плоскости наблюдения. Упаковки 50 могут быть ориентированы по их длине 1 (т.е. по горизонтали, как показано на фиг. 2) просто путем размещения упаковок 50 на главном конвейере 30 в требуемом положении. Соответственно, горизонтальное расположение открытого конца 55 упаковок 50 достигается путем соответствующего размещения упаковок на главном конвейере 30. Следует отметить, что индивидуальная длина 1 упаковки 50 имеет значение только, когда это касается ширины главного конвейера 30. На главный конвейер 30 могут помещаться более длинные упаковки 50, если они имеют хорошую опору (например, если центр тяжести упаковки 50 находится в пределах несущей поверхности главного конвейера 30). Кроме того, главный конвейер 30 может выбираться, исходя из его максимальной ширины, что тем самым определяет максимальную длину 1 обрабатываемых продуктов 56.

Вертикальное расположение открытого конца 55 упаковок 50 может достигаться путем относительно регулирования вертикального соотношения по вертикали (т.е. по вертикали на фиг. 2) главного конвейера 30 и вакуумной камеры 10. В некоторых вариантах осуществления вакуумная камера 10 является регулируемой по вертикали относительно главного конвейера 30 с целью облегчения обработки упаковок имеющих переменную высоту h (например, как указано стрелкой U/D на фиг. 2). В других вариантах осуществления главный конвейер 30 может являться регулируемым по вертикали относительно вакуумной камеры 10. Следует отметить, что, как показано на фиг. 2, вертикальное положение открытого конца 55 упаковок 50 зависит от высоты h соответствующей упаковки, при этом высота открытого конца 55 обычно равна половине высоты h упаковки 50. Ясно, что могут использоваться упаковки 50 с открытым концом 55 на различной высоте относительно высоты h упаковки, например, на высоте ниже или выше, чем h/2. В таких случаях возможно относительное регулирование вакуумной камеры 10 таким образом, чтобы отверстие 14 и открытые концы 55 были совмещены.

Упаковки 50 ориентируют, а вертикальное положение вакуумной камеры 10 или главного конвейера 30 регулируют таким образом, чтобы открытые концы 55 упаковок 50 находились преимущественно в пределах рабочей области направляющих 16 и/или лент 12 на протяжении вакуумной камеры 10 и отверстия 14. Это облегчает подачу открытых концов 55 в вакуумную камеру 10 и через вакуумную камеру 10 во время перемещения упаковок 50 в направлении 40 и через участок 1 вакуумирования.

В то время как открытые концы 55 направляются в отверстие 14 и перемещаются по его длине, вакуумметрическое давление, приложенное к вакуумной камере 10, вызывает всасывание газа или воздуха через отверстие 14 изнутри упаковок 50 и окружающего воздуха снаружи упаковок 50, как показано стрелками на фиг. 2. Относительное перемещение упаковок 50, более точно относительное перемещение пленочного материала 21 на открытом конце 55 упаковок 50 предотвращает прилипание пленки 21 к верхнему и нижнему краям отверстия 14. Кроме того, поток газа или воздуха способствует разделению противоположных слоев пленки 21 на открытом конце упаковки 50 и сохранению разнесенного положения противоположных слоев пленки 21, что тем самым облегчает эффективное откачивание газа или воздуха из упаковки 50. На этой стадии складки пленочного материала 21 на открытом конце 55 упаковок 50 способствуют вакуумированию упаковок 50 за счет создания каналов, через которые изнутри упаковок 50 может всасываться воздух/газ.

Длина вакуумной камеры 10 в направлении 40 движения (фиг 1) и рабочая скорость главного конвейера 30 может регулироваться с целью изменения периода времени, в течение которого осуществляется вакуумирование упаковок 50. Например, при использовании более длинной камеры 10 или снижении рабочей скорости главного конвейера 30 увеличивается период времени, в течение которого вакуумируются упаковки 50. Аналогичным образом при использовании более короткой камеры 10 или увеличении рабочей скорости главного конвейера 30 уменьшается период времени, в течение которого вакуумируются упаковки 50. Кроме того, вакуумметрическое давление, прилагаемое к вакуумной камере 10, может повышаться или снижаться пожеланию, что тем самым дополнительно модифицирует способ вакуумирования. При большем перепаде давлений между вакуумной камерой (низким давлением) и окружающей среды (давлением окружающей среды) усиливается вакуумирование упаковок 50.

В одном из примеров участок 1 вакуумирования может быть сконфигурирован в соответствии со следующими параметрами. Участок 1 вакуумирования сконфигурирован на размещение и обработку продуктов длиной до 1500 мм (например, на основе ширины главного конвейера 30). Устанавливают желаемое время вакуумирования минимум 5 секунд, и устанавливают скорость работы главного конвейера максимум 20 м/мин (т.е. 0,33 м/с). Таким образом, для обеспечения минимального времени вакуумирование с учетом рабочей скорости главного конвейера 30 должна использоваться вакуумная камера 10 длиной, по меньшей мере, 1,7 м. Без учета зоны загрузки (направляющие 16, ленты 12) и зоны разгрузки или рабочей части для уплотнительных валиков и ножевых валиков вакуумная камера имеет длину около 2 м. В этом примере отверстие 14 имеет размер (высоту) 0,5 мм. Кроме того, в вакуумной камере 10 создается абсолютное давление 600 мбар. Устанавливают в отверстии 14 желаемую скорость воздуха на уровне 250 м/с, при которой необходимый расход потока воздуха из камеры 10 составляет около 1125 м3/ч. Вычисляют расход потока воздуха путем умножения скорости воздуха (250 м/с; смотри выше) на ширину зазора (0,5 мм; смотри выше) и на длину зазора (по расчетам 2,5 м). В настоящем примере: 250 м/с × 0,0005 м × 2,5 м=0,3125 м3/с=125 м3/ч. Подразумевается, что эти приведенные в качестве примера значения могут изменяться в зависимости от конкретного применения с учетом различной длительности обработки, различных пленочных материалов и т.д.

Скорость обработки на участке 1 вакуумирования может вычисляться следующим образом. В случае обработки упаковок, содержащих продукты 56 шириной 450 мм (и, например, длиной 500 мм и высотой 100 мм) и размещения упаковок на расстоянии 50 мм друг от друга пропускная способность составляет 40 упаковок в минуту (упаковок/мин) при времени вакуумирования 5 секунд. Этот расчет имеет следующее основание: скорость конвейера/(ширина + расстояние) = 20 м/мин/(0,45 м + 0,05 м) = 40 упаковок/мин. В другом примере обрабатывают продукты 56 шириной 120 мм (длиной 1200 мм и высотой 100 мм)), при этом помещают продукты в пакеты (т.е. упаковки) шириной 250 мм, и устанавливают время вакуумирования 10 секунд (т.е. рабочую скорость главного конвейера 30 10 м/мин). Пропускная способность в этом последнем примере составляет: 10 м/мин/ (0,25 м + 0,05 м) = 33 упаковки/мин.

На фиг. 3 показана вакуумная камера с фиксированным зазором участка 1 вакуумирования согласно настоящему изобретению. На верхнем по потоку конце вакуумной камеры 10 расположены направляющие 16 и ленты 12, сконфигурированные на захват и введение в вакуумную камеру 10 открытого конца 55 упаковки 50, перемещающейся в направления 40 движения по мере перемещения упаковки относительно вакуумной камеры 10. Главная конвейерная лента 30 создает относительное перемещение упаковки 50 и вакуумной камеры 10 таким образом, чтобы открытый конец 55 упаковки 50 перемещался в сторону направляющих 16 и/или лент 12, в результате чего затем открытый конец 55 захватывается и направляется в сторону и внутрь отверстия 14. В варианте осуществления, показанном на фиг. 1 и 3, направляющие 16 и ленты 12 образуют V-образную конфигурацию для захвата открытых концов 55 упаковок 50 главным образом независимо от индивидуальной формы открытого конца 55 (например, загнутого вверх или вниз, плоского или имеющего складки и т.д.).

На нижнем по потоку конце вакуумной камеры 10 находится узел уплотнительных валиков 24, сконфигурированный на непрерывное герметичное уплотнение открытых концов 55 упаковок 50, например, путем термосваривания. В данном случае могут использоваться известные из техники узлы уплотнительных валиков, например, содержащие два валика с нагревательными элементами и служащие для воздействия на пленочный материал с противоположных сторон путем его термосваривания по мере того, как пленочный материал проходит между уплотнительными валиками и через узел. Затем применимое режущее средство, например, ножевой валик, отрезает излишек пленочного материала от упаковок 50. Упаковки 50 обычно герметично уплотняют в области неконцевой части 52, а излишек пленочного материала отрезают в области промежуточной части 53 необязательно вблизи неконцевой части 52. В некоторых вариантах осуществления отрезают небольшой излишек пленочного материала или не отрезают излишек. Если отрезается излишек пленочного материала, может быть предусмотрен соответствующий контейнер (не показанный) для отрезанного материала.

На фиг. 4 показан второй вариант осуществления участка вакуумирования упаковочного устройства согласно настоящему изобретению. В этом втором варианте осуществления вакуумная камера 10 расположена и сконфигурирована преимущественно идентично первому варианту осуществления изобретения. На фиг. 4 показано, что упаковки 50 перемещаются через участок 1 вакуумирования в направлении 40 справа налево. Показано, что упаковки 50 снабжаются складками сиспользованием соответствующих роликов 26 (например, прижимных роликов). Ролики 26 дополнительно выполняют функцию, аналогичную функции направляющих 16 или лент 12 в первом варианте осуществления, а именно, обеспечивают надежное введение открытых концов 55 упаковок 50 в вакуумную камеру 10 и отверстие 14 (не показанное на фиг. 4, поскольку отверстие 14 расположено на дальней стороне вакуумной камеры 10). Ролики 26 могут быть изготовлены, например, из силиконового каучука, бутадиен-нитрильного каучука (БНК), этиленпропилендиенового мономерного (ЭПДМ) каучука, натурального каучука, мягкого поливинилхлорида (мягкого ПВХ), мягкого полиуретана с армированием тканью или без него. Материал может иметь твердость по Шору А от около 20 до около 100, предпочтительно от около 40 до около 80. Кроме того, ролики 26 могут иметь фасонные периферийные поверхности с податливыми свойствами (например, мягкостью), такие как поверхности, имеющие выступы и/или углубления, канавки, поры или аналогичные элементы. Вышеупомянутые свойства роликов 26 также применимы к натяжным роликам, используемым в некоторых вариантах осуществления вместо натяжных лент 80 и 82 (смотри далее). Материал, используемый для натяжных роликов и/или натяжных лент 80 и 82, обычно имеет более высокий коэффициент трения, чем материал, используемый для направляющих лент 70 и 72.

На фиг. 5 показан другой вид второго варианта осуществления, проиллюстрированного на фиг. 4. Как показано на фиг. 4 и 5, участок 1 вакуумирования содержит главную конвейерную ленту 30, в которой выполнены канавки 32 (например, желобки, выемки, каналы). Кроме того, участок 1 вакуумирования, показанный на фиг. 4 и 5, содержит лопасти 42 для нагнетания горячего/холодного воздуха, посредством соединителей 44 соединенные с соответствующим источником горячего или холодного воздуха. Горячий/холодный воздух, подаваемый лопастями 42 по канавкам 32 в главной конвейерной ленте 30, может улучшать процесс вакуумирование за счет того, что воздушные полости внутри упаковок 50 выталкиваются в сторону открытого конца 55 упаковок 50 и вакуумной камеры 10, в которой откачивается воздух/газ. Канавки 32 могут являться особо полезными для предотвращения прилипания пленочного материала 21 к главному конвейеру 30 и/или слипания противоположных слоев пленочного материала 21. Силы давления воздуха, прилагаемого снаружи упаковок 50 лопастями 42 для нагнетания горячего/холодного воздуха, вместе с вакуумом, создаваемым вакуумной камерой 10, и действием канавок 32 в главной конвейерной ленте 30 повышают эффективность и/или сокращают время вакуумирования. Кроме того, канавки 32 могут улучшатьоткачивание воздуха/газа из упаковок 50, содержащих продукты 56 неправильной или неоднородной формы, в которых между продуктами 56 и пленочным материалом может захватываться воздух.

Дополнительно или в качестве альтернативы тому, что описано в предыдущем абзаце, в канавках 32 может иметься несколько отверстий (например, множество отверстий, расположенных через равные промежутки по длине одной канавки), а вакуум может прилагаться снизу к заданной области конвейерной ленты 30. Это может достигаться за счет снабжения нижней стороны верхнего хода конвейерной ленты 30 с помощью всасывающим элементом (например, коробчатым соплом, имеющим открытую верхнюю часть, расположенную вблизи нижней поверхности верхнего хода конвейерной ленты 30) и путем приложения вакуумметрического давления к всасывающему элементу. За счет этого через отверстия в верхнем ходе конвейерной ленты 30 может всасываться воздух и тем самым воздействовать на пленку упаковок, расположенных на конвейерной ленте 30. Затем пленочный материал упаковки может протягиваться в сторону конвейерной ленты 30, где пленочный материал принимает форму верхней поверхности верхнего хода конвейерной ленты 30. Тем самым пленка втягивается в канавки 32 с образованием складок на пленочном материале.