Изобретение относится к нефтегазовой промышленности: к бурению скважин, а именно к производству химических реагентов для обработки буровых растворов.

В области производства буровых реагентов наиболее распространенным направлением до сих пор является разработка и производство реагентов на основе лигносульфонатного сырья в основном для регулирования фильтрационных и реологических характеристик глинистых буровых растворов. Одними из первых описаны способы получения конденсированной сульфит-спиртовой барды (А.с. №108668, 1955), в течение многих лет являвшихся наиболее востребованным лигносульфонатным реагентом в бурении. Революционным прорывом в дальнейшем в этой области стала разработка и освоение производства металлосодержащих лигносульфонатов - ХЛС, ФХЛС (US 3035042 А, 1962; SU 290109 А, 1971; RU 94014261 А1, 1995, RU 2106383 С1, 1998).

На ряду модифицирования лигносульфонатов с металлами развивалось направление сополимеризации их различными полимерами, в частности акриловыми. Данный патент описывает один из способов производства модифицированных лигносульфонатов, а именно акриловых лигносульфонатов (АЛС) для обработки глинистых буровых растворов.

Известен способ получения акрилового лигносульфоната (US 4374738, 1983) путем взаимодействия лигносульфонатов с непредельными акриловыми мономерами при высокой температуре с последующей сушкой до порошкообразного состояния. Такой реагент удовлетворительно регулирует реологические свойства глинистых буровых растворов, но малоэффективен в отношении их фильтрационных характеристик.

Наиболее близким, принятым нами за прототип, является способ получения акрилового лигносульфонатного реагента (патент RU №2211852, C09K 7/00 от 20.05.2002). Способ включает взаимодействие лигносульфоната с содержанием 0-7,5 мас. ч. сульфата железа, с модифицирующим агентом - акриловой кислотой, метилакрилатом, акрилонитрилом в водной среде с предварительной продувкой аргоном при нагревании до 97-100°С путем привитой радикальной сополимеризации в присутствии инициатора реакции перекиси водорода, охлаждение до 25°С с последующей сушкой до порошкообразного состояния. Массовое соотношение лигносульфоната и модифицирующего агента составляет 10:10-10:0,5, количество инициатора реакции 0,15-2,8 мас.ч. Указано, что в данном случае в качестве инициатора радикальной полимеризацци предлагается использовать перекись водорода с концентрацией не ниже 30%, а также персульфаты аммония и калия.

Реагент, полученный таким способом, является эффективным разжижителем и понизителем фильтрации глинистых буровых растворов, однако недостаточно эффективно регулирует его ингибирующие свойства в отношении выбуренной глинистой породы и глинистых пород на стенках скважины.

Технической задачей, решаемой в данном предложении, является улучшение качества акрилового реагента путем одновременного усиления его влияния на фильтрационные, реологические и ингибирующие свойства бурового раствора.

В предлагаемом способе поставленная задача решается приготовлением акрилового лигносульфонатного (АЛС) реагента для обработки буровых растворов, включающем взаимодействие лигносульфоната с модифицирующим агентом акрилового ряда в водной среде, с предварительным продуванием массы аргоном при нагревании, путем привитой радикальной сополимеризации лигносульфоната и модифицирующего агента в присутствии инициатора реакции, охлаждение массы до 25°С с последующей сушкой до получения сухого вещества, согласно предлагаемому изобретению модифицирование проводят при температуре 65-85°С, в качестве модифицирующего агента акрилового ряда используют малеиновый ангидрид при массовом соотношении лигносульфоната и малеинового ангидрида 10:6,8-10:1,36, а в качестве инициатора реакции - гидроперит в количестве 0,4-3,2 мас.ч.

При разработке нового реагента для обработки буровых растворов ставилась задача создания разжижающего реагента с одновременным усилением его фильтрационных и придания дополнительных ингибирующих свойств.

Задачей данного изобретения является придание новому реагенту дополнительных ингибирующих свойств с сохранением и усилением его фильтрационных и разжижающих способностей. Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного температурой процесса, составными компонентами, их соотношением, таким образом, заявляемое техническое решение соответствует критерию «новизна».

Поставленная задача достигается понижением температуры и вводом нового модифицирующего агента малеинового ангидрида.

Температура реакции влияет на состав продуктов взаимодействия, которые определяют свойства получаемого реагента.

Краткий обзор строения исходных компонентов позволит объяснить влияние температуры на направление реакций, состав получаемых продуктов и, соответственно, на технологические параметры обрабатываемых буровых растворов.

Образование сополимера путем взаимодействия радикала гомополимера акриловой кислоты с фрагментом молекулы ЛСТ происходит замещение атома водорода в орто-положении молекулы ЛСТ свободным радикалом гомополимера акриловой кислоты. Естественно, степень полимеризации n в составе гомополимера будет зависеть от соотношения энергий активации реакций: 1) гомополимеризации акриловой кислоты; 2) замещения атома водорода ароматического ядра, имеющегося в составе молекулы лигнина, гомополимерным радикалом. Это дает возможность регулировать физико-химические свойства получаемого

реагента путем варьирования температуры реакции.

Образование гидролизованного радикала гомополимера малеинового ангидрида (а) и взаимодействие его с фрагментом молекулы ЛСТ с образованием сополимера (б), из чего видно, что в условиях реакции сополимеризации с ЛСТ малеиновый ангидрид имеет возможность гидролизоваться до малеиновой кислоты, который под действием инициатора - ОН-радикала от гидроперита - образует гомополимерный свободный радикал (схема а),

а)

Принципиальное различие такого радикала от акриловых гомополимерных радикалов состоит в том, что каждое мономерное звено содержит не одну, а две карбоксильные группы, которые увеличивают способность к адсорбции образовавшегося сополимера (схема б), оказывая положительное влияние на фильтрационные и ингибирующие свойства глинистого раствора.

Для расширения ассортимента сырьевых компонентов в качестве инициатора реакций гомо- и сополимеризации наряду с перекисью водорода или персульфатов аммония или калия предлагается новый дополнительный реагент - гидроперит, представляющий собой клатрат карбамида и перекиси водорода. В отличие от перекиси водорода и указанных персульфатов, он более безопасен и удобен в применении, так как представляет собой сухой порошкообразный продукт. При нагревании гидроперит выделяет перекись водорода, т.е. работает по известному механизму.

Таким образом, по заявляемому способу получения акрилового лигносульфонатного реагента наряду с разжижающими и понижающими фильтрацию свойствами реагент приобретает ингибирующие свойства по отношению к выбуренному шламу и глинистым стенкам скважины, что позволяет сделать вывод о соответствии заявляемого решения критерию «изобретательский уровень».

Ниже приводятся примеры приготовления составов по предлагаемому способу.

Пример 1. Состав №8 из таблицы №1 и состав №4 из таблицы №2 готовятся таким образом: К 100 мас.ч. 50: ЛСТ с содержанием железа 5% добавляется 4 и 5 мас.ч. АК соответственно и 25 мас.ч. воды для разжижения. Далее для удаления воздуха смесь продувается аргоном и нагревается до 75°С, следом вводится перекись водорода в количестве 2,0 мас.ч. Продолжается самопроизвольный нагрев, но не более 85°С и не более 3 часов. Реакция прекращается охлаждением массы до 25°С.

Пример 2. Состав 25 из таблицы №1 и состав №11 из таблицы №2 готовятся в следующем порядке: К 100 мас.ч. 50%-ного ЛСТ с 5%ным содержанием железа добавляется 3,5 мас.ч. малеинового ангидрида и 1.5 мас.ч. перекиси водорода. Далее процесс ведут при температуре 80°С, как в предыдущем примере.

В таблице 1 приведены составы с акриловой кислотой (АК), метилакрилатом (МАК), акрилонитрилом (АН) и предлагаемым новым модифицирующим агентом - малеиновым ангидридом (МА) по сравнению с аналогом (прототипом). По примерам 7 и 8, 13 и 14, 20 и 21, 25 и 26 видно, что предлагаемые составы по реологическим и фильтрационным составам превосходят аналог.

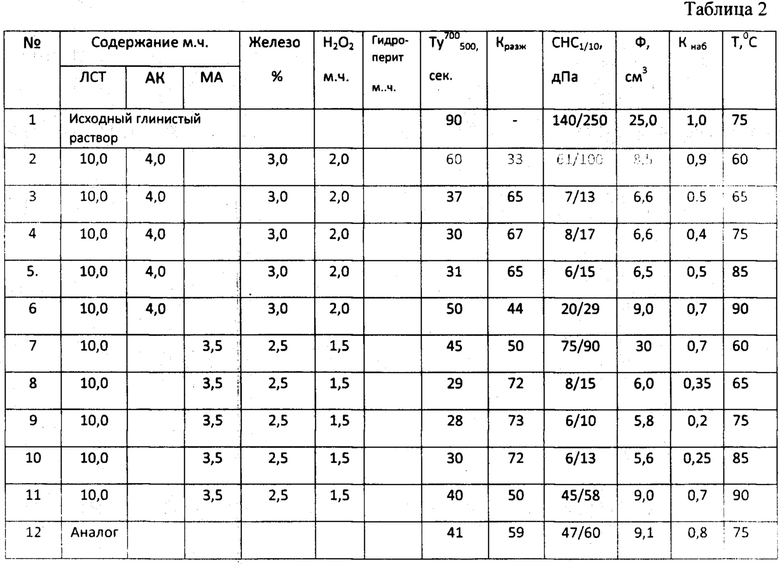

Как видно из таблицы №1 составы 3-8 с содержанием АК 1,0-5,0 мас.ч., составы 11-14 с содержанием МАК 1,2-6,0 мас.ч., составы 17-20 с АН 0,74-3,7, составы №23-27 с МА 1,36-6,8 имеют лучшие показатели по влиянию на разжижающие, фильтрационные показатели, чем аналог в 1.6 и 1,45 раз. Понижение нижнего предела содержания компонентов приведет к ослаблению и разжижающих и фильтрационных свойств, как это видно по примерам №2, №10, №16 и №22. Повышение верхнего уровня количества компонентов ограничено экономической нецелесобразностью, не приводящей к дальнейшему улучшению качества реагентов. Таблица 2 отражает влияние температуры процесса на качество предлагаемого реагента.

В пределах отмеченных температур от 65°С до 85°С, как видно по составам 3, 4, 5 приготовленным с акриловой кислотой и составам 9, 10, 11 с малеиновым ангидридом у сополимеров наблюдаются лучшие показатели по разжижающим фильтрационным и, особенно, по ингибирующим свойствам по сравнению с аналогом. Наиболее сильно выражены эти эффекты у составов на основе малеинового ангидрида: так условная вязкость для них составляет 24-25 сек, (Кразж-0,73), показатель фильтрации-5,5-5,7, коэффициент набухания - 0,2-0,35, что на 20-50% превосходит соответствующие показатели у сополимеров ЛСТ с другими модификаторами.

Понижение температуры процесса ниже 65°С, как видно по примерам 3 и 7, приводит к недополучению желаемого качества, видимо из-за недостижения энергии активации реакций сополимеризации, а повышение температуры взаимодействия выше 85°С ведет к увеличению доли нежелательных реакций гомополимеризации.

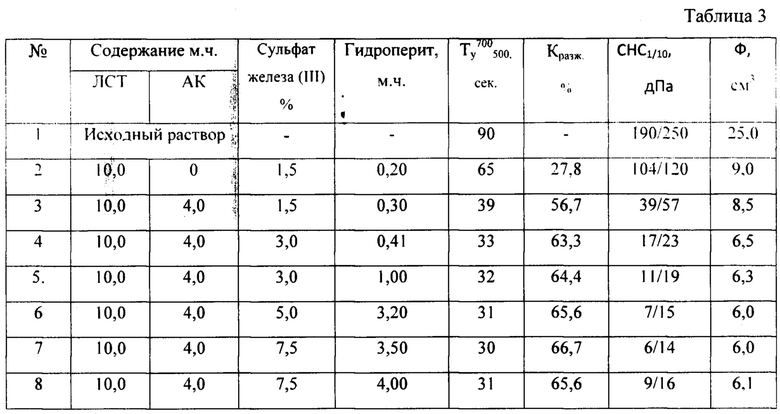

В таблице 3 приведено влияние количества гидроперита на качество предлагаемого реагента. Сравнение составов 3, 4, 5 из таблицы 2 и 4, 5, 6 из таблицы показывает, что при одинаковых соотношениях компонентов ЛСТ:АК 10:4 инициаторы радикальной полимеризации - перекись водорода и гидроперит - в указанных количествах оказывают одинаковое влияние на параметры глинистых буровых растворов.

Таким образом, из таблиц 1, 2, 3 следует, что показатели буровых растворов, обработанных предлагаемым реагентом, кратно превосходят показатели растворов, приготовленных с использованием аналога, что свидетельствует о соответствии реагента предъявляемым требованиям и поставленной цели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2211852C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2831004C1 |

| Способ получения комплексного реагента-стабилизатора малоглинистых буровых растворов | 2022 |

|

RU2811833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕГО ЛИГНОСУЛЬФОНАТНОГО БУРОВОГО РЕАГЕНТА | 2000 |

|

RU2162873C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2020 |

|

RU2756820C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ХРОММЕТАЛЛСОДЕРЖАЩИХ ЛИГНОСУЛЬФОНАТНЫХ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152420C1 |

| КОМПОЗИЦИЯ | 1994 |

|

RU2089577C1 |

| Способ получения бурового реагента для глинистых растворов | 2018 |

|

RU2708428C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2023 |

|

RU2825132C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2015 |

|

RU2574659C1 |

Изобретение относится к нефтегазовой промышленности, а именно к производству химических реагентов для обработки буровых растворов. Технический результат - улучшение качества акрилового лигносульфонатного реагента для обработки буровых растворов путем одновременного усиления его влияния на фильтрационные, реологические и ингибирующие свойства бурового раствора. Способ приготовления акрилового лигносульфонатного реагента для обработки буровых растворов включает взаимодействие лигносульфоната с модифицирующим агентом акрилового ряда в водной среде с предварительным продуванием массы аргоном при нагревании путем привитой радикальной сополимеризации лигносульфоната и модифицирующего агента в присутствии инициатора реакции, охлаждение массы до 25°С с последующей сушкой до получения сухого вещества. Модифицирование проводят при температуре 65-85°С. В качестве модифицирующего агента акрилового ряда используют малеиновый ангидрид при массовом соотношении лигносульфоната и малеинового ангидрида 10:6,8-10:1,36, а в качестве инициатора реакции - гидроперит в количестве 0,4-3,2 мас.ч. 3 табл., 2 пр.

Способ приготовления акрилового лигносульфонатного реагента для обработки буровых растворов, включающий взаимодействие лигносульфоната с модифицирующим агентом акрилового ряда в водной среде с предварительным продуванием массы аргоном при нагревании путем привитой радикальной сополимеризации лигносульфоната и модифицирующего агента в присутствии инициатора реакции, охлаждение массы до 25°С с последующей сушкой до получения сухого вещества, отличающийся тем, что модифицирование проводят при температуре 65-85°С, в качестве модифицирующего агента акрилового ряда используют малеиновый ангидрид при массовом соотношении лигносульфоната и малеинового ангидрида 10:6,8-10:1,36, а в качестве инициатора реакции - гидроперит в количестве 0,4-3,2 мас.ч.

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2211852C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОГО РЕАГЕНТА ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ВОД В НЕФТЯНОМ ПЛАСТЕ | 2012 |

|

RU2517558C2 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ-СТАБИЛИЗАТОР ПОЛИМЕРНЫХ И МАЛОГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2236430C1 |

| US 4374738 A1, 22.02.1983 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2023-02-07—Публикация

2022-03-29—Подача