Изобретение относится к области бурения нефтяных и газовых скважин, в частности к реагентам для химической обработки буровых глинистых растворов в различных горно-геологических условиях.

Известны способы получения лигносульфонатных реагентов понизителей вязкости буровых глинистых растворов с использованием солей тяжелых металлов (хром, железо, алюминий) для повышения термостабильности в условиях высоких температур.

Известен способ приготовления лигносульфонатного реагента для обработки буровых растворов, основанный на взаимодействии лигносульфоната с бихроматом щелочного металла при 80-90°С в водной среде [SU 1491878, кл. C09K 8/20, 1986].

Недостатком способа является опасность гелеобразования при повышенной температуре и содержание токсичного хрома в готовом реагенте.

Известен способ получения модифицированного феррохромлигносуль-фонатного реагента [Патент РФ №2606005, кл. C09K 8/035, опубл. 10.01.2017. Бюл. №1] путем обработки лигносульфонатов двухвалентным сернокислым железом, бихроматом натрия и дополнительным введением комплексона трифосфата натрия.

Основной недостаток известного технического решения заключается в ограниченности температурного предела применения реагента до 190°С и содержании токсичного хрома в составе, что значительно снижает экологичность применения данного реагента.

Наиболее близким к предлагаемому изобретению является способ получения бурового реагента для глинистых буровых растворов [Патент РФ №2708428 С1, кл. C09K 8/035, опубл. 06.12.2019. Бюл. №34], включающий модифицирование водного раствора лигносульфоната натрия сульфированным компонентом с последующим высушиванием, причем в качестве сульфированного компонента используют продукт, полученный путем сульфирования тяжелых нефтяных остатков (СНО) отработанной серной кислотой процесса алкилирования изобутана олефинами.

Основной недостаток известного технического решения заключается в невысокой разжижающей способности реагента и ограниченности применения бурового реагента в условиях высоких температур.

Технической проблемой изобретения является разработка способа получения реагента для глинистых буровых растворов с достижением следующего технического результата: улучшение разжижающих свойств реагента в условиях высоких температур (до 200°С).

Указанный технический результат достигается тем, что в способе получения реагента для глинистых буровых растворов, включающем модифицирование 50%-ного водного раствора лигносульфоната натрия с последующим высушиванием, согласно изобретению предварительно проводят процесс поликонденсации акриламида и лимонной кислоты с формалином в присутствии гидрохинона при температуре 90°С в течение 3 ч при мольном соотношении акриламид: лимонная кислота: формалин: гидрохинон 2:2:4:0,02, далее проводят модифицирование лигносульфоната натрия в две стадии, где сначала в полученную массу синтезированного модифицирующего агента порционно, при постоянном перемешивании, добавляют водный раствор технического лигносульфоната натрия в соотношении по массе сухих веществ модифицирующий агент: технический лигносульфонат натрия - 48,9 мас. %: 49,7 мас. % при температуре процесса 80±5°С и продолжительности 2 ч, на второй стадии модификации в реакционную массу, при постоянном перемешивании, вводят нитрилотриметилфосфоновую кислоту и проводят процесс при температуре 60±5°С в течение 1 ч, при этом исходные компоненты используют при следующем соотношении, в мас. %: 50%-ный водный раствор лигносульфоната натрия - 49,7; синтезированный модификатор - 48,9; нитрилотриметилфосфоновая кислота-1,4.

Предложенный способ обеспечивает получение реагента для глинистых буровых растворов, обладающего эффективным снижением показателей условной вязкости и устойчивостью к температурной (до 200°С) агрессии.

В качестве лигносульфонатов натрия используют лигносульфонаты технические жидкие сульфитного способа производства ОАО «Сяський ЦБК» СТО 43508418-022-2010 «Лигносульфонаты технические жидкие»; ОАО «Пермский ЦБК» ТУ 2455-101-72197712-2013 «Лигносульфонаты технические».

В качестве основного исходного компонента для синтеза модифицирующего агента использовали акриламид представляющий собой бесцветные кристаллы: температура плавления, в пределах 82-86°С; точка кипения: 125°С (25 мм рт.Ст.); плотность - 1,322 г/см3; растворимость в воде - 216 г / 100 мл; рН: 5,0-7,0.

В качестве оксикислоты использовали кислоту лимонную моногидрат, согласно ГОСТ 908-2004, с массовой долей лимонной кислоты (С6Н807-2 H2O), не менее - 99,5%.

В качестве дополнительного модификатора использовали нитрилотриметилфосфоновую кислоту ТУ 2439-347-05763441-2001, представляющая собой белый кристаллический порошок с массовой долей основного вещества, не менее 90%.

Анализ известных способов получения лигносульфонатных реагентов повышенной термостойкости для буровых растворов показывает, что способ модифицирования лигносульфоната натрия с последовательным введением модифицирующей добавки на основе продукта поликонденсации акриламида с лимонной кислотой и нитрилотриметилфосфоновой кислоты, неизвестен.

При таком способе модифицирования лигносульфоната натрия модифицирующей добавкой на основе акриламида и лимонной кислоты обуславливается повышение общего молекулярного веса активной основы и суммарное увеличение ионогенных групп: амидных и карбоксильных. Дополнительные ионогенные группы, вводимые в состав реагента-понизителя вязкости взаимодействуют с атомами кристаллической решетки глины, тем самым связывая определенное количество воды из жидкой фазы, что способствует снижению условной вязкости глинистого раствора.

Для усиления снижения показателя условной вязкости модифицированного синтезированной добавкой лигносульфоната натрия вводят соединение, содержащее фосфоновые группы:

нитрилотриметилфосфоновую кислоту. Нитрилотриметилфосфоновая кислота - высокомолекулярное соединение, устойчивое в пределах воздействия высоких температур. Введение нитрилотриметилфосфоновой кислоты способствует усилению разжижающего эффекта и устойчивости к температурной агрессии до 200°С.

Совместное модифицирование лигносульфоната натрия синтезированным продуктом на основе акриламида, лимонной кислоты и нитрилотриметилфосфоновой кислоты обуславливает эффективное снижение условной вязкости глинистого бурового раствора в условиях повышенной температуры (до 200°С) по сравнению с известными техническими решениями.

Пример осуществления способа получения реагента для глинистых буровых растворов.

Предварительно получают синтезированный модификатор. Для этого проводят процесс поликонденсации 142 г (2 моль) акриламида и 384 г (2 моль) лимонной кислоты с 120 мл формалина в присутствии 0,3 г (0,02 моль) гидрохинона при температуре 90°С в течение 3 ч. Далее в полученную массу синтезированного модификатора порционно, при постоянном перемешивании, добавляют 50%-водный раствор технического лигносульфоната натрия в соотношении по массе сухих веществ модифицирующий агент: технический лигносульфонат натрия 48,9 мас. %: 49,7 мас. %. Процесс проводят при температуре процесса 80±5°С в течение 2 часов. Затем в реакционную массу, при постоянном перемешивании, вводят нитрилотриметилфосфоновую кислоту в количестве - 1,4 мас. %. Процесс дополнительного модифицирования проводят в течение 1 часа при температуре 60±5°С. После этого реакционную массу высушивают на распылительной сушилке до получения порошкообразного состояния готового реагента.

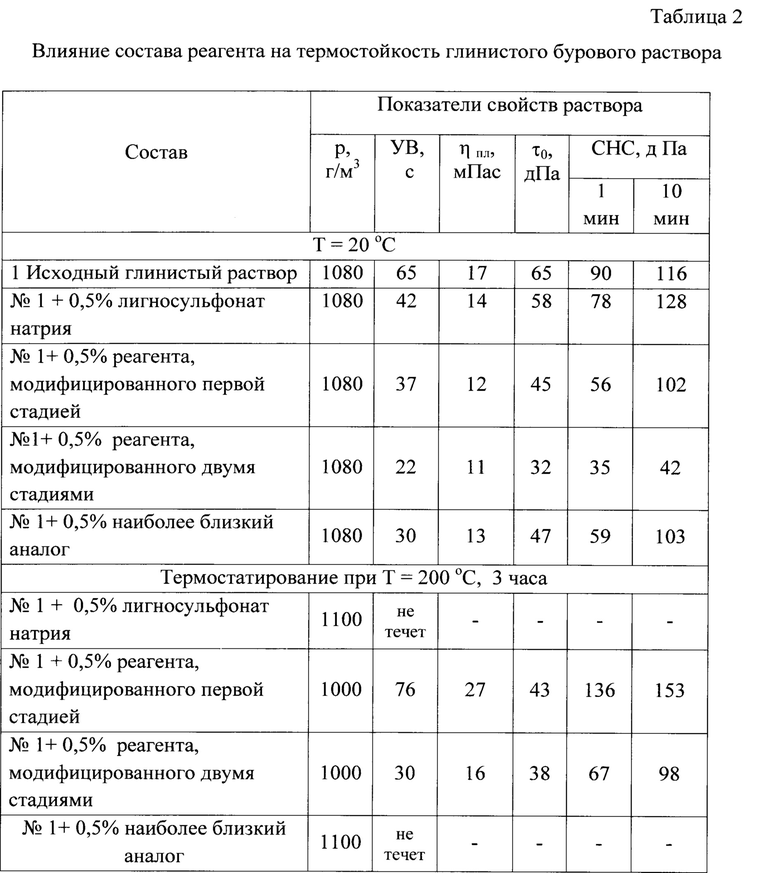

В таблице 1 приведены примеры составов опытных реагентов, а в таблице 2 их влияние на свойства глинистого бурового раствора в условиях высоких температур.

По результатам таблицы 1 оптимальным режимом при проведении процесса модификации лигносульфоната натрия синтезированной добавкой и нитрилотриметилфосфоновой кислоты является (образец №14): соотношение исходных компонентов на первой стадии модификации синтезированный модификатор: лигносульфонат натрия составляет 48,9 мас. % (656,8 г): 49,7 (1200 г) мас. %, температура процесса - 80°С, продолжительность процесса - 2 часа; на второй стадии модификации вводится 1,4% мае. (17 г) нитрилотриметилфосфоновой кислоты, температура процесса - 60°С, продолжительность процесса - 1 час.

Таким образом, показана принципиальная возможность получения реагента для буровых глинистых растворов на основе лигносульфоната натрия путем модифицирования синтезированной добавкой на основе акриламида и лимонной кислоты с применением дополнительной модификации нитрилотриметилфосфоновой кислотой.

Для определения термостабильности испытуемых реагентов в качестве исходного был использован глинистый раствор (ИГР), приготовленный из Серпуховского глинопорошка марки ПБМВ со следующими параметрами: УВ=65 с, η=17 мПа⋅с, τ0=65 дПа, СНС1/10=90/116 дПа (таблица 2).

Таблица 1

Примеры состава опытного реагента

п/п

г

г

°с

ч

в воде

с

г

г

мл

На основании полученных результатов в таблице 2, установлено, что исходный лигносульфонат натрия при введении 0,5 мас. % навески в глинистый раствор способен снижать показатель условной вязкости с 65 до 42 с, однако воздействие высокой температуры (200°С) вызывает резкое снижение разжижающей способности и загустение глинистого раствора.

Модификация лигносульфоната натрия только синтезированным компонентом увеличивает эффективность снижения условной вязкости с 65 до 37 с при температуре 20°С, но проявляет недостаточную разжижающую способность в интервале температур до 200°С.

Для стабилизации и улучшения рассматриваемых показателей в состав лигносульфоната натрия, модифицированного синтезированным компонентом, вводится дополнительно нитрилотриметилфосфоновая кислота.

Нитрилотриметилфосфоновая кислота в глинистом растворе эффективно снижает условную вязкость в диапазоне температур от 20 до 200°С и при введение в модифицированный лигносульфонат натрия оказывает синергетический эффект положительных качественных параметров.

Таким образом полученный модифицированный лигносульфонатный реагент характеризуется устойчивостью к воздействию температур в диапазоне от 20 до 200°С и снижает показатель условной вязкости глинистого раствора с 65 до 20 с, в сравнении с прототипом, который снижает условную вязкость глинистого раствора с 65 с до 30 с при температуре 20°С, однако воздействие температуры 200°С приводит к коагуляции глинистого раствора.

Комплекс проведенных экспериментов показал, что опытный реагент, на основе лигносульфоната натрия, модифицированного синтезированным компонентом и нитрилотриметилфосфоновой кислотой, является высокоэффективным реагентом для улучшения качества буровых промывочных жидкостей в условиях высоких температур от 20 до 200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного реагента-стабилизатора малоглинистых буровых растворов | 2022 |

|

RU2811833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2020 |

|

RU2756820C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2831004C1 |

| Способ получения реагента для глинистых буровых растворов | 2021 |

|

RU2789868C2 |

| Способ получения бурового реагента для глинистых растворов | 2018 |

|

RU2708428C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2211852C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АКРИЛОВОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2022 |

|

RU2789679C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2015 |

|

RU2574659C1 |

| КОМПОЗИЦИЯ | 1994 |

|

RU2089577C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ-СТАБИЛИЗАТОР ПОЛИМЕРНЫХ И МАЛОГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2236430C1 |

Изобретение относится к области бурения нефтяных и газовых скважин, в частности к реагентам для химической обработки буровых растворов в различных горно-геологических условиях. Способ включает модифицирование 50%-ного водного раствора лигносульфоната натрия с последующим высушиванием. Причем предварительно проводят процесс поликонденсации акриламида и лимонной кислоты с формалином в присутствии гидрохинона при температуре 90°С в течение 3 ч при мольном соотношении акриламид:лимонная кислота:формалин:гидрохинон 2:2:4:0,02. Далее проводят модифицирование лигносульфоната натрия в две стадии, где сначала в полученную массу синтезированного модифицирующего агента порционно, при постоянном перемешивании, добавляют водный раствор технического лигносульфоната натрия в соотношении по массе сухих веществ модифицирующий агент:технический лигносульфонат натрия 48,9 мас.% : 49,7 мас.% при температуре процесса 80±5°С и продолжительности 2 ч. Затем на второй стадии модификации в реакционную массу, при постоянном перемешивании, вводят нитрилотриметилфосфоновую кислоту и проводят процесс при температуре 60±5°С в течение 1 ч, при этом исходные компоненты используют при следующем соотношении, мас.%: 50%-ный водный раствор лигносульфоната натрия - 49,7, синтезированный модификатор - 48,9 и нитрилотриметилфосфоновая кислота - 1,4. Технический результат заявленного изобретения заключается в получении модифицированного лигносульфонатного реагента для глинистых буровых растворов, обладающего эффективным снижением показателей условной вязкости и устойчивостью к температурной агрессии. 2 табл., 15 пр.

Способ получения реагента для глинистых буровых растворов, включающий модифицирование 50%-ного водного раствора лигносульфоната натрия с последующим высушиванием, отличающийся тем, что предварительно проводят процесс поликонденсации акриламида и лимонной кислоты с формалином в присутствии гидрохинона при температуре 90°С в течение 3 ч при мольном соотношении акриламид:лимонная кислота:формалин:гидрохинон 2:2:4:0,02, далее проводят модифицирование лигносульфоната натрия в две стадии, где сначала в полученную массу синтезированного модифицирующего агента порционно, при постоянном перемешивании, добавляют водный раствор технического лигносульфоната натрия в соотношении по массе сухих веществ модифицирующий агент:технический лигносульфонат натрия 48,9 мас.% : 49,7 мас.% при температуре процесса 80±5°С и продолжительности 2 ч, на второй стадии модификации в реакционную массу, при постоянном перемешивании, вводят нитрилотриметилфосфоновую кислоту и проводят процесс при температуре 60±5°С в течение 1 ч, при этом исходные компоненты используют при следующем соотношении, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2018 |

|

RU2709043C1 |

| Способ получения бурового реагента для глинистых растворов | 2018 |

|

RU2708428C1 |

| Способ получения реагента для глинистых буровых растворов | 2021 |

|

RU2789868C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2020 |

|

RU2756820C1 |

| Способ получения реагента для обработки глинистых буровых растворов | 1989 |

|

SU1787998A1 |

| CN 111662690 A, 15.09.2020. | |||

Авторы

Даты

2024-08-21—Публикация

2023-12-06—Подача