Изобретение относится к нефтяной и газовой промышленности, а именно к производству химических реагентов для обработки буровых растворов.

Известен способ получения лигносульфонатного реагента [1] путем взаимодействия конденсированной сульфит-спиртовой барды (КССБ) с бихроматом щелочного металла в водной среде при 80-90oC, причем бихромат щелочного металла используют в количестве 0,5-1,0 мас.% от массы КССБ.

Однако полученный таким способом реагент неудовлетворительно регулирует фильтрационные показатели глинистых буровых растворов особенно при температуре 180oC.

Известен также способ получения реагента для глинистых буровых растворов [2] , включающий обработку водорастворимого полимера сернокислым железом и хроматом и нагревание смеси. В качестве водорастворимого полимера используют моносахариды, обработку хроматом ведут в щелочной среде при pH = 8-9, при молярном соотношении моносахаридов и хромата 1:0,5-1:1.

Получаемый по данному способу реагент обладает хорошим разжижающим действием, но недостаточно полно регулирует фильтрационные свойства буровых растворов.

Наиболее близким является способ получения феррохромлигносульфоната [3], его получают путем обработки сульфит-спиртовой барды сернокислыми солями трехвалентных хрома и железа. После выпаривания сульфит-спиртовой барды до 50%-ной концентрации в горячую ССБ добавляют 7-10% сернокислого хрома Cr2(SO4)3 и 1,5-2% сернокислого железа Fe2(SO4)3. В результате реакции, проводимой при температуре t=80-90oC образуются лигносульфонаты хрома, железа и гипс. Однако реагент по вышеописанному способу слабо регулирует фильтрационные показатели буровых растворов, теряет разжижающие свойства при высоких температурах (t = 180oC) и является недостаточно солестойким.

Технической задачей, решаемой в данном предложении является улучшение качества металлосодержащего лигносульфонатного бурового раствора путем усиления его влияния на фильтрационные и структурно-механические - разжижающие свойства бурового раствора, увеличения термостойкости до 180oC, а также снижение его токсичности за счет уменьшения содержания шестивалентного хрома.

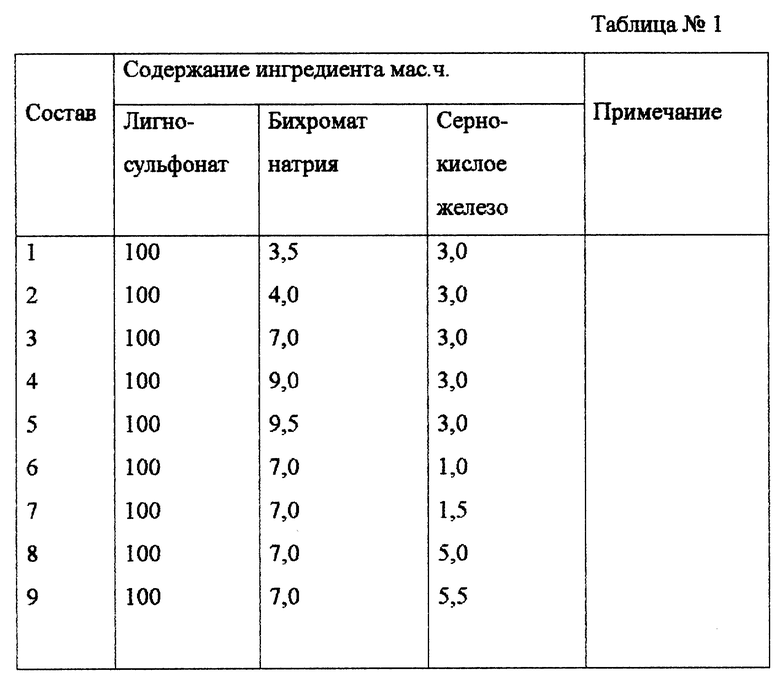

Указанная техническая задача достигается тем, что способе получения металлосодержащего лигносульфонатного бурового реагента, включающем смешивание лигносульфоната с сернокислым железом и солями хрома, нагревание их, предварительно лигносульфонат подкисляют серной кислотой до pH 1,5-3,5, затем добавляют половину расчетного количества сернокислого железа, растворяют его и далее при температуре 35-40 град.С вводят весь объем соли хрома - бихромата натрия, а затем вторую половину сернокислого железа, после полного растворения солей температуру поднимают до 60-95 град.С и перемешивают в течение 3 - 4 часов, после чего добавляют едкий натр и доводят pH до 4-5, а реакционную массу берут при следующем соотношении компонентов, в мас.ч (в пересчете на сухие вещества):

Лигносульфонат - 100

Бихромат натрия - 4,0-9,0

Сернокислое железо - 1,5-5,0

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного жестким порядком ввода компонентов, регламентацией температурного режима ввода компонентов и проведения реакции, а также контролем pH среды.

Таким образом, заявляемое техническое решение соответствует критерию изобретения "новизна".

Анализ известных способов получения металлосодержащих лигносульфонатных реагентов показал [1, 2, 3], что одни исследователи берут только хромсодержащие соединения, другие - только железосодержащие, а третьи используют такие их соотношения и порядок ввода, которые не приводят к усилению влияния реагента одновременно и на фильтрационные и на структурно-механические свойства буровых растворов и, особенно, на термостойкость реагента до t = 180oC.

Контролируемый постепенный ввод бихромата при t = 35-40oC приводит к его равномерному распределению по всей реакционной массе. Кроме того, жесткое регулирование pH 1,5-3,5 дает возможность более полного замещения ионов натрия и кальция в лигносульфонатах на ионы трехвалентного хрома и железа, не давая им превращаться в их гидролизные формы, повышая тем самым активность и эффективность конечного продукта при регулировании свойств бурового раствора.

Двухстадийный ввод сернокислого железа позволяет следующим образом регулировать окислительно-восстановительные процессы в реакционной системе. При вводе первой половины сернокислого железа образуются железные (Fe2+) соли лигносульфонатов. Затем эти соли окисляют бихроматом натрия, в результате чего железо переходит в трехвалентную форму, а спиртовые и альдегидные группы лигносульфоната окисляются до кислотных, а именно кислотные группы с "посаженными" на них ионами железа и хрома являются ответственными за адсорбцию лигносульфанатных реагентов на глинистых частицах бурового раствора, что в конечном счете улучшает их фильтрационные и структурно-механические свойства. Избыток шестивалентного хрома ликвидируется добавлением второй порции FeSO4 который восстанавливает шестивалентный хром до трехвалентного состояния

Cr2O7-2 + 6Fe+2 + 14Н+ = 6Fe+3 + 2Cr+3 + 7H2O

Последняя реакция является важной еще в экологическом отношении, так как позволяет ликвидировать наличие токсичного шестивалентного хрома в реагенте, применяющемся в процессе бурения, при котором не исключается попадание бурового раствора на верхний почвенный слой земли и пресноводные водоносные слои, естественно или искусственно выходящие слои, выходящие для водопользования.

Таким образом, по заявленному способу получения металлосодержащий лигносульфонатный реагент придает буровому раствору новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию изобретательский уровень.

Предлагаемый способ получения реагента для буровых растворов реализуется следующим образом.

В шестикубовый эмалированный реактор, загружается лигносульфонат в количестве 3600 кг, что в пересчете на сухое вещество составляет 1656 кг. Добавлением серной кислоты кислотность доводится до pH = 1,5 - 3,5. Далее при непрерывном перемешивании в систему вводится 12,42-41,40 кг сернокислого железа. В пересчете на гидрат это составляет 22,96-76,64 кг. После его полного растворения, небольшими порциями начинается ввод расчетного количества (66,24-179,04 кг) бихромата натрия при температуре t = 35-40oC с тем, чтобы не было сильного разогрева и выброса из реактора. Далее вводится вторая половина сернокислого железа 12,42-41,40 кг на сухое вещество или 22,96-76,64 кг - в гидратной форме. Убедившись в полноте растворения солей по пробам из реактора, начинают подъем температуры до 60-95oC. Реакцию при этой температуре проводят в течение 3-4 часов. После окончания процесса вводом едкого натра доводят pH до 4-5 и продукт отправляют на распылительную сушку.

Примеры осуществления способа в лабораторных условиях.

Пример приготовления состава N 2 из таблицы N 1.

Берется 360 г (на сухое вещество 165,6 г) лигносульфоната, pH доводится серной кислотой до 1,5-3,5, при непрерывном перемешивании вводится 45,38 г сернокислого железа в гидратной форме (или 24,84 г на сухое вещество). Затем начинается постепенный ввод бихромата натрия в количестве 66,24 г. Температура при этом не должна превышать t = 35-40oC. Далее вводится вторая половина сернокислого железа 45,38 г в расчете на гидрат или 24,84 г - на сухое вещество.

После полного растворения солей температуру поднимают до t = 60-95oC и проводят реакцию на водяной бане при этой температуре в течение 3-4 часов. В конце этого времени проверяют pH смеси и доводят едким натром до 4-5.

Пример приготовления состава 4 из таблицы N 1

Берется 360 г (165,6 г на сухое вещество) лигносульфоната, pH смеси доводится до 1,5-3,5 серной кислотой, далее при непрерывном перемешивании вводится 45,38 г сернокислого железа в гидратной форме (или 24,84 г на сухое вещество) и постепенно при температуре не более 35-40oC - 149,04 г бихромата натрия. Затем вводится вторая половина сернокислого железа - 45,38 г в расчете на гидрат или 24,84 г - на сухое вещество. Далее поднимают температуру до t = 60-95oC и проводят реакцию в течение 3-4 часов при такой температуре. В конце реакции pH смеси доводят до 4-5 добавлением NaOH.

Пример приготовления состава 7 из таблицы N 1

Берется 360 г (165,6 г на сухое вещество) лигносульфоната, pH смеси доводится до 1,5-3,5 серной кислотой, далее при непрерывном перемешивании вводится 22,69 г сернокислого железа в гидратной форме (или 12,42 г на сухое вещество) и постепенно при t = 35-40oC - 115,92 г бихромата натрия. Затем вводят вторую половину сернокислого железа - 22,69 г в расчете на гидрат (12,42 г - на сухое вещество). Далее поднимают температуру и при t = 60-95o реакцию проводят в течении 3-4 часов.

В конце реакции pH смеси доводят до 4-5 добавлением NaOH.

Примеры N 1, N 3, N 5, N 6, N 8, N 9 из таблицы N 1 готовятся аналогично.

Лигносульфонат выпускается по ТУ 13-028-10-36-029-94, сернокислое железо - по ГОСТ 6981-75 с изм. N 1, бихромат натрия по ГОСТ 2651-79.

Проверка качества полученных смесей проводится по стандартным методикам (Я.А. Рязанов. Справочник по буровым растворам. М.: Недра, 1979, 215 с).

Исходный 10%-ный глинистый раствор готовится из глинопорошка по ТУ 39-0147001-122-93.

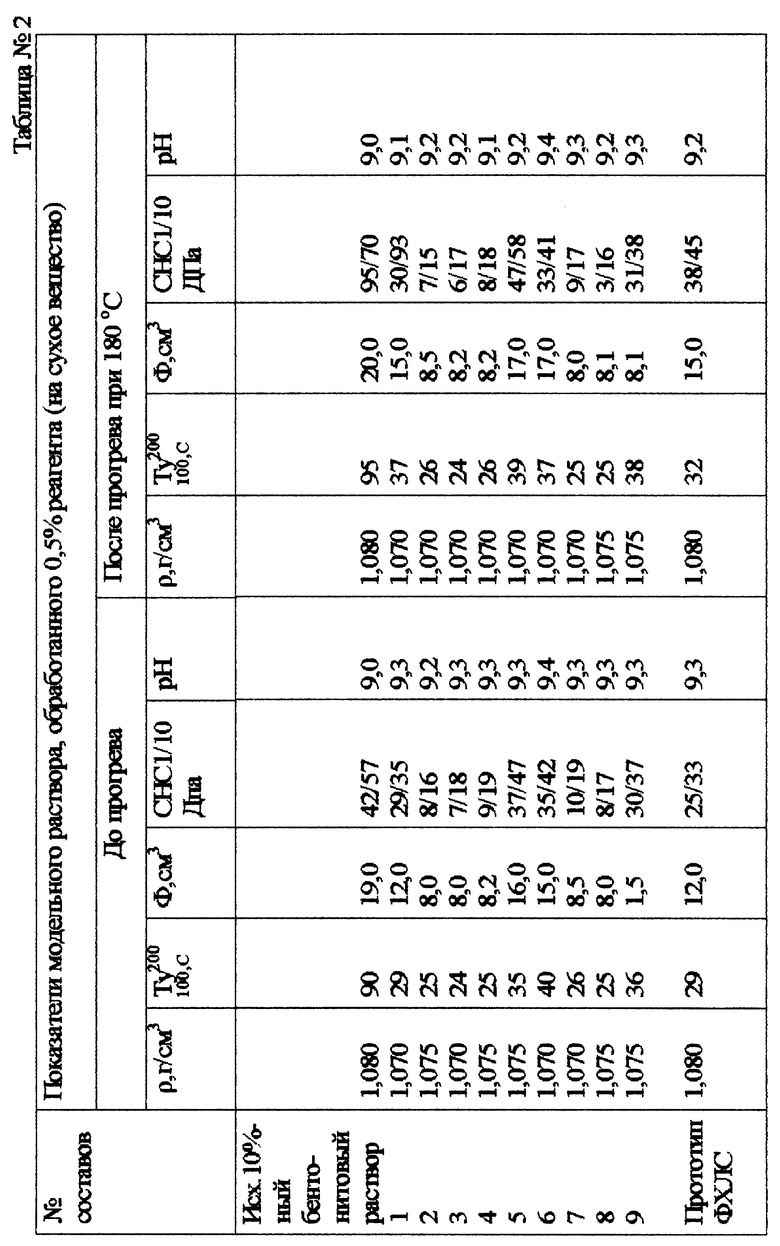

В таблице 2 представлены свойства буровых растворов, обработанных предлагаемыми смесями в сравнении с известными.

Как видно из таблицы, при малых концентрациях бихромата натрия и сернокислого железа реакции замещения идут не в полной степени и технологические показатели буровых растворов находятся на неудовлетворительном уровне.

Также увеличение концентрации ионов металлов (хрома и железа) после достижения насыщения обменного комплекса молекул лигносульфонатов приводит к коагуляционным процессам в глинистом буровом растворе и, соответственно, ухудшению технологических свойств обработанных ими буровых растворов.

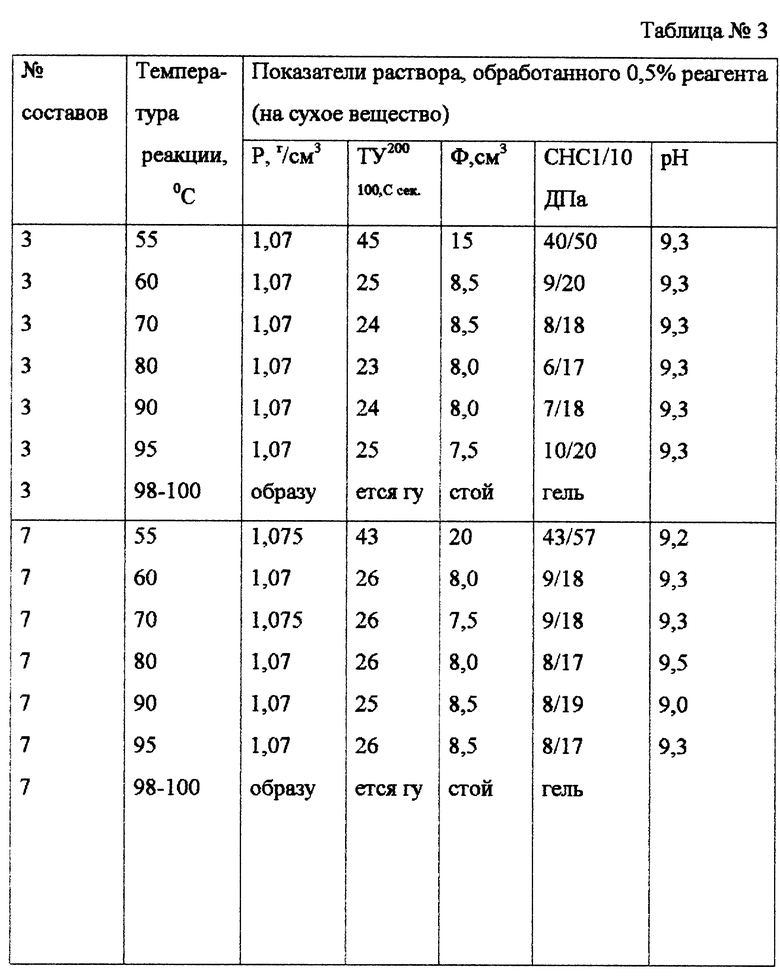

Проверялось влияние температуры реакции на качество получаемых смесей. В таблице 3 приведены результаты таких исследований.

Как видно из таблицы N 3, до температуры 60oC не удается получить качественный реагент из-за недостижимости энергетического барьера реакций обмена на молекулах лигносульфоната. Выше температуры 95oC идет осмоление продукта с образованием густого геля, не обладающего способностью растворяться в воде и буровом растворе.

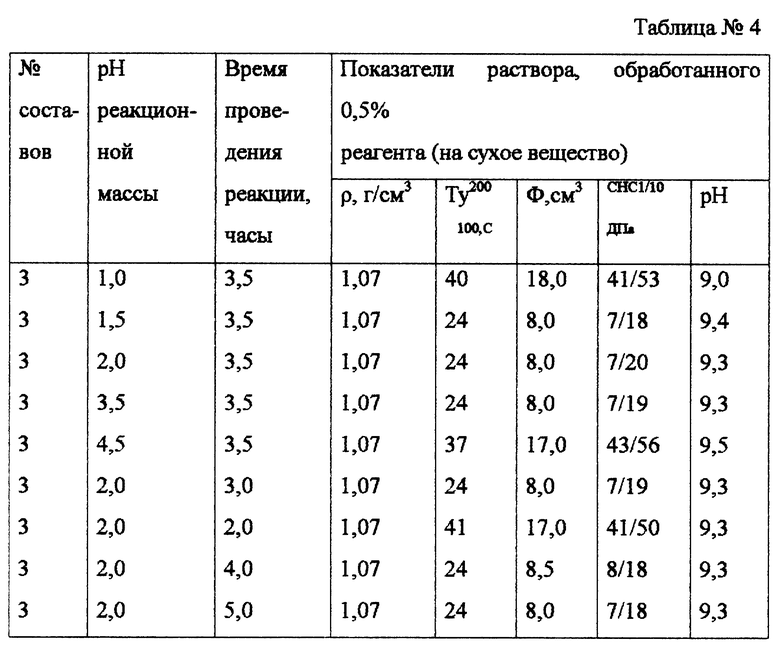

В таблице N 4 приведены результаты исследований влияния pH реакционной среды и времени проведения реакции на качество заявляемого реагента.

При очень низких pH (менее 1,5), очевидно, из-за блокирования обменных центров лигносульфоната ионами водорода интенсивность реакции резко снижается, что сказывается на свойствах реагента, а при pH > 3,5 начинается гидролиз ионов и хрома, что также определяет его низкое качество и слабое влияние на показатели бурового раствора.

Из таблицы N 4 также следует, что оптимальное время реакции - 3-4 часа

Источники информации

1. Авторское свидетельство СССР N 1491876, кл. C 09 K 7/00, 1989 г.

2. Авторское свидетельство 939521, кл. C 09 K 7/02, 1982 г.

3. К.Ф. Паулс. Буровые провывочные жидкости - М.: Недра, 1967, с.116-117 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ХРОММЕТАЛЛСОДЕРЖАЩИХ ЛИГНОСУЛЬФОНАТНЫХ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152419C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2015 |

|

RU2574659C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2211852C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152418C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2020 |

|

RU2756820C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2134283C1 |

| КОМПОЗИЦИЯ | 1994 |

|

RU2089577C1 |

| Способ получения модифицированного феррохромлигносульфонатного реагента | 2015 |

|

RU2606005C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОВОГО РАСТВОРА | 2010 |

|

RU2451042C1 |

Реагент относится к нефтяной и газовой промышленности, а именно к производству химических реагентов для обработки буровых растворов. Техническим результатом является улучшение качества металлосодержащего лигносульфонатного бурового реагента путем усиления его влияния на фильтрационные и структурно-механические - разжижающие свойства бурового раствора, увеличения термостойкости до 180°С, а также снижение его токсичности за счет уменьшения содержания шестивалентного хрома. В способе получения металлосодержащего лигносульфонатного бурового реагента, включающем смешивание лигносульфоната с сернокислым железом и солями хрома, нагревание их, предварительно лигносульфонат подкисляют серной кислотой до рН 1,5 - 3,5, затем добавляют половину расчетного количества сернокислого железа, растворяют его и далее при 35 - 40°С вводят весь объем соли хрома - бихромата натрия, а затем вторую половину сернокислого железа, после полного растворения солей температуру поднимают до 60 - 95°С и перемешивают в течение 3 - 4 ч, после чего добавляют едкий натр и доводят рН до 4 - 5, а реакционную массу берут при следующем соотношении компонентов , мас.ч. (в пересчете на сухие вещества): лигносульфонат 100, бихромат натрия 4,0 - 9,0, сернокислое железо 1,5 - 5,0. 4 табл.

Способ получения металлосодержащего лигносульфонатного бурового реагента, включающий смешивание лигносульфоната с сернокислым железом и солями хрома, нагревание их, отличающийся тем, что предварительно лигносульфонат подкисляют серной кислотой до pH 1,5 - 3,5, затем добавляют половину расчетного количества сернокислого железа, растворяют его и далее при 35 - 40oC вводят весь объем соли хрома - бихромат натрия, а затем вторую половину сернокислого железа, после полного растворения солей температуру поднимают до 60 - 95oC и перемешивают в течение 3 - 4 ч, после чего добавляют едкий натр и доводят pH до 4 - 5, а реакционную массу берут при следующем соотношении компонентов, мас.ч. (в пересчете на сухие вещества):

Лигносульфонат - 100

Бихромат натрия - 4,0 - 9,0

Сернокислое железо - 1,5 - 5,0

| ПАУС К.Ф | |||

| Буровые промывочные жидкости | |||

| - М.: Недра, 1967, с.116-117 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА "ЛИГНОТИН" ДЛЯ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2106383C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2134283C1 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2027732C1 |

| Безглинистый буровой раствор | 1977 |

|

SU899623A1 |

| Полимерный буровой раствор | 1980 |

|

SU897833A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГНОХРОМГУМАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 0 |

|

SU290109A1 |

| Способ получения реагента для обработки буровых растворов | 1984 |

|

SU1252330A1 |

| US 3985667 A, 12.10.1976 | |||

| GB 1443291 A, 21.07.1976. | |||

Авторы

Даты

2001-02-10—Публикация

2000-06-19—Подача