Изобретение относится к нефтегазодобывающей промышленности, а именно к средствам измерения проходного внутреннего диаметра спущенных в скважину труб перед спуском технологического оборудования.

Известен шаблон для труб (авторское свидетельство SU №1086142, МПК Е21В 47/08, опубл. 15.04.1984 Бюл. №14), содержащий корпус с муфтами и установленные между ними измерительные элементы из упругого материала, причем с целью упрощения его эксплуатации, измерительные элементы выполнены в виде пластинчатых колец с осевыми отверстиями, расположенными на одном радиусе, и радиальными прорезями, соединяющими наружную поверхность колец с осевыми отверстиями.

Недостатками данного шаблона являются низкие надежность и точность измерения из-за жесткого соединения измерительных элементов с корпусом между муфтами, так как при даже небольших ударных нагрузках (например, о стыки между измеряемыми трубами, об пристанные остатки цементного моста или т.п.) усилие на измерительный элемент между прорезями превышает допустимое, что приводит к загибу на этом участке пластинчатого кольца и, как следствие, к не правильному шаблонированию скважинных труб (измерению внутреннего диаметра труб с пропусками).

Наиболее близки по технической сущности является безопасный шаблон (патент RU №2655715, МПК Е21В 47/08, G01B 05/12, опубл. 29.05.2018 Бюл. №16), включающий корпус, размещенные на нем калибрующие элементы и присоединительную муфту, причем корпус выполнен полым, калибрующие элементы, выполненные в виде колец, под соответствующий диаметр эксплуатационной колонны, с технологическими разрезами, имеющих толщину от 5 мм и более, установленных между демпферами.

Недостатками данного шаблона являются низкие надежность и точность измерения из-за отсутствия фиксации от перекоса и нахождении в неправильном положении в демпферах колец калибрующих элементов и исключения концентратора напряжения у технологических радиальных прорезей изнутри, которые необходимо выполнять достаточно широкими из-за толщины 5 мм и более для возможности деформации колец при превышении допустимых нагрузок, что в свою очередь ухудшает качество шаблонирования скважинных труб.

Технической задачей предполагаемого изобретения является создание конструкции шаблона для скважинных труб, позволяющего повысить надёжность за счет фиксации от перекоса благодаря продольным штифтам колец калибрующих элементов, вставляемым в кольцевые проточки на торцах соответствующих демпферов, и улучшить точность шаблонирования из-за узких технологических проточек, снабженных изнутри концентраторами напряжения виде продольных отверстий, расположенных на одном радиусе и на внутренних концах этих технологических проточек.

Техническая задача решается шаблоном для скважинных труб, включающим полый корпус с присоединительными элементами сверху и снизу, размещенные на нем между демпферами калибрующие элементы в виде колец с технологическими разрезами, изготовленными под соответствующий диаметр измеряемых скважинных труб.

Новым является то, что на торце каждого демпфера, обращенного к соответствующему кольцу, выполнена кольцевая проточка, кольца сверху и снизу оснащены как минимум тремя штифтами или кольцевыми выступами, расположенными на одном радиусе от продольной оси и выполненными с возможностью взаимодействия с соответствующей проточкой демпфера, при этом все технологические разрезы изнутри снабжены концентраторами напряжения в виде соответствующих отверстий, расположенных на одном радиусе от продольной оси, причем диаметр отверстий подбирают так, чтобы кольцо деформировалось при превышении допустимой нагрузки.

Новым является также то, что по периметру демпфера снаружи равномерно выполнены продольные проточки.

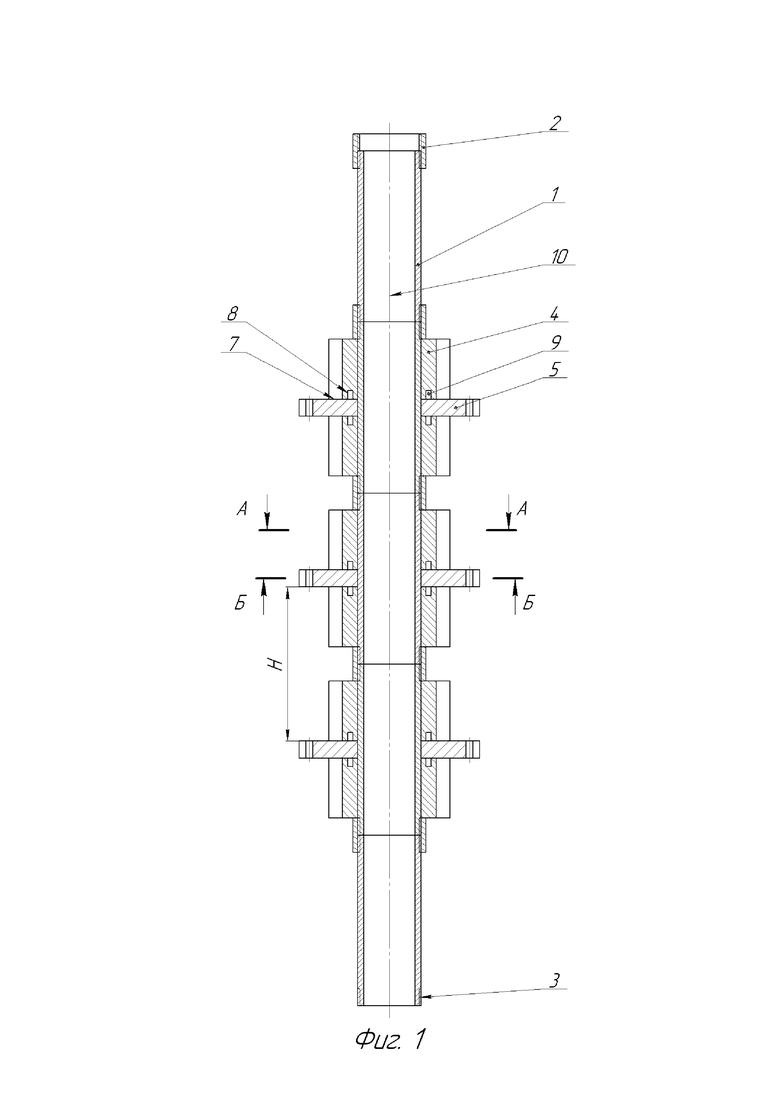

На фиг. 1 изображена схема шаблона в продольном разрезе.

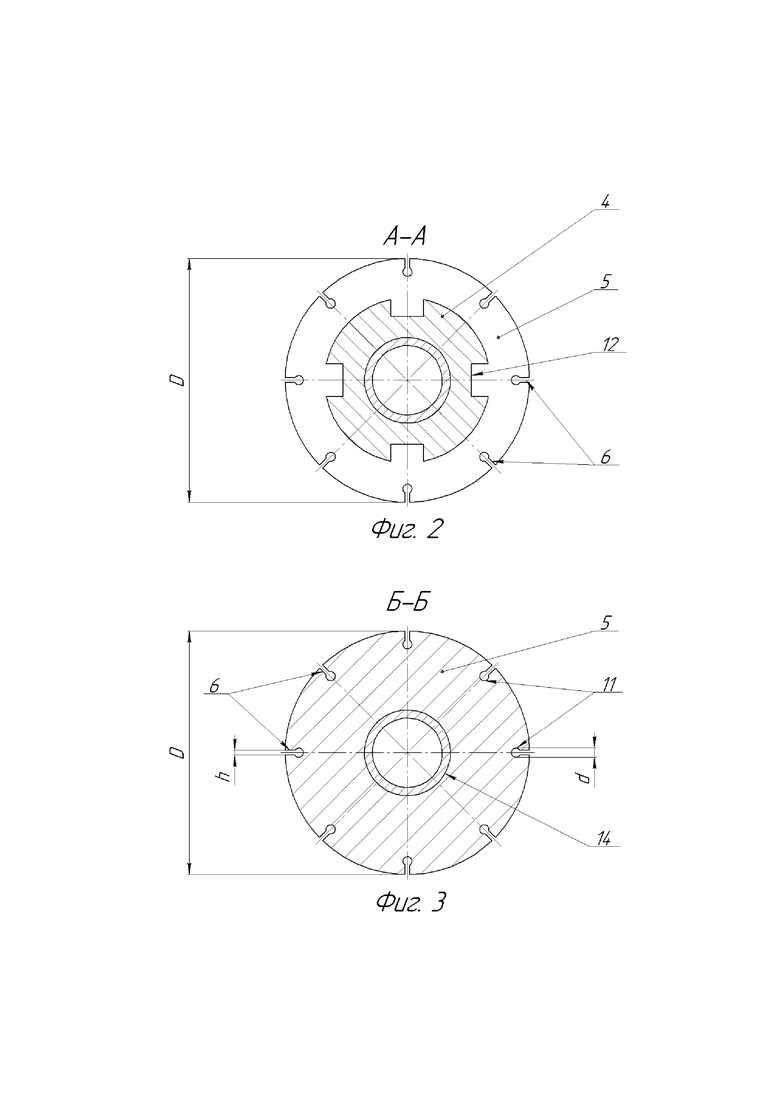

На фиг. 2 изображен разрез А-А фиг. 1.

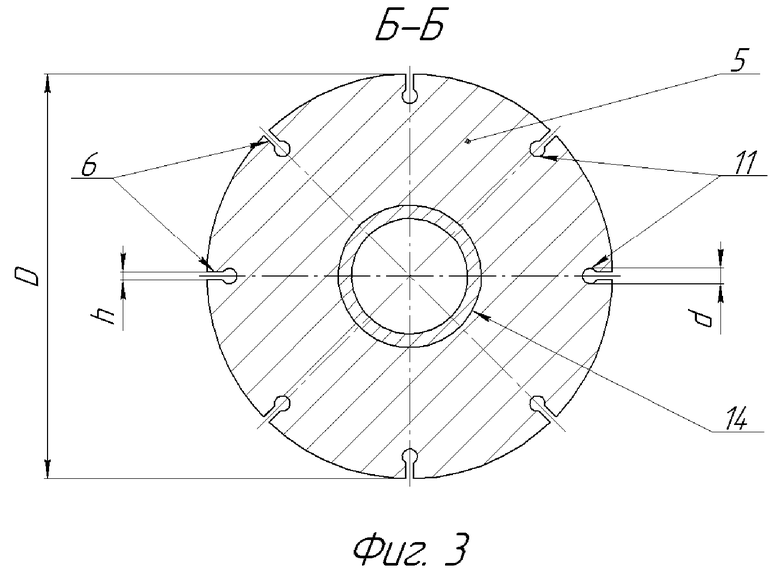

На фиг. 3 изображен разрез Б-Б фиг. 1.

Шаблон для скважинных труб включает в себя полый корпус 1 с присоединительными элементами сверху и снизу (например, муфтой 2, резьбой 3, быстросъёмным соединением (не показано) или т.п.). Размещенные на корпусе 1 между демпферами 4 калибрующие элементы в виде колец 5 с технологическими разрезами 6 (фиг. 2 и 3), изготовленными под соответствующий диаметр D измеряемых скважинных труб (не показаны). На торце 7 (фиг. 1) каждого демпфера 4, обращенного к соответствующему кольцу 5, выполнена кольцевая проточка 8. Кольца 5 сверху и снизу оснащены как минимум тремя (для обеспечения центрирования) штифтами 9 или кольцевыми выступами (не показаны), расположенными на одном радиусе от продольной оси 10 и выполненными с возможностью взаимодействия с соответствующей проточкой 8 демпфера 4. При этом все технологические разрезы 6 (фиг. 3) изнутри снабжены концентраторами напряжения в виде соответствующих отверстий 11, расположенных на одном радиусе от продольной оси 10, причем диаметр d отверстий 11 подбирают так, чтобы кольцо 5 деформировалось при превышении допустимой нагрузки.

При большом диаметре D (фиг. 2 и 3) (например, для калибровки кондуктора или направления) для уменьшения общего веса (для удобства переноски и транспортирования) по периметру демпфера 4 (фиг. 2) равномерно могут быть выполнены продольные проточки 12.

Конструктивные элементы и технологические соединения, не влияющие на работоспособность шаблона, на фиг. 1 - 3 не показаны или показаны условно.

Шаблон работает следующим образом.

Перед сборкой шаблона кольцо 5 (фиг. 3) проверяют на нагрузочном стенде (края упирают снизу в обечайку - кольцо с выступами внутри, а на среднюю часть давят пяткой поршня пресса с динамометром - не показаны), где путем испытаний определяют нагрузки, при которых сгибается кольцо 5 между соседними отверстиями 11. Если нагрузка сильно превосходит допустимую устьевого привода (берется из паспорта подъемника, лебедки, мачты или т.п. - не показан), то диаметр d отверстий 11 увеличивают (сверлом, расточной, зенковкой или т.п.). После чего испытания аналогичных колец 5 продолжают до получения усилия сгиба кольца 5 равным или меньшим на 5 % допустимой, что обеспечивает работоспособность устьевого привода. После получения данных по диаметру d отверстий 11 изготавливают аналогичные кольца 5 для всего шаблона. Причем ширина h технологических разрезов 6 не превышает 8 мм (h ≤ 8 мм), что, как показала практика, обеспечивает правильность шаблонирования (без пропусков) скважинных труб.

Если диаметр D (фиг. 2) более 200 мм, то в демпферах 4 по периметру снаружи делают продольные проточки 12.

Изготовленные демпферы 4 (фиг. 1) и кольца 5 поставляют в сборочных цех или мастерскую, где на корпус 1 на необходимом расстоянии H между кольцами 5, определятся технологами (авторы на это не претендуют) при помощи демпферов 4 устанавливают кольца 5 (например, вулканизацией, приклеиванием или т.п. на поверхности корпуса демпферов 4, или при помощи технологических проставок 13 - авторы на это не претендуют, так как это известно из открытых источников). При этом штифты 9 или кольцевой выступ колец 5 вставляют в кольцевую проточку 8, расположенную на торце 7 демпфера 4.

Перед спуском в скважину собранного шаблона к корпусу 1 при помощи присоединительных элементов (например, резьба 3 и/или муфта 2) снизу прикрепляют груз (не показан) при необходимости (при спуске на канате или кабеле), а сверху - к тяге (колоне труб, канату, кабелю или т.п. - не показаны). На тяге, присоединенной сверху к устьевому приводу и оснащенной устьевым индикатором веса (УИВ, измеряющим вес шаблона с тягой), шаблон спускают в скважину (не показана). При задевании одного из краев кольца 5, например, за стыки (из-за кривизны ствола скважины) или цементный камень, находящийся в скважине, кольцо слегка наклоняется благодаря демпферу 4, а потом при помощи штифтов 9 кольца 5 и проточки 7 демпфера 4 возвращается в исходное положение, не нарушая целостность посадочного отверстия 14 (фиг. 3) кольца 5.

Если при спуске вниз шаблон теряет в весе (по УИВ) несколько раз на величину большую допустимой нагрузки, то есть несколько колей 5 загнулись, на устье отмечают этот участок как непроходимый интервал для технологического оборудования. Если при подъеме вверх шаблон увеличивается в весе (по УИВ) несколько раз на величину большую допустимой нагрузки, то есть несколько колец 5 последовательно на краях (между ближними отверстиями 11) загнулись, на устье отмечают этот участок как непроходимый интервал для технологического оборудования. Шаблон понимают при помощи тяги на поверхность, в полученный интервал спускают расширяющее оборудование (дорн, скребок, роторный расширитель или т.п.) для увеличения диаметра труб в этом интервале. После чего работу при спуске в скважину шаблона повторяют до интервала спуска технологического оборудования (не показано). После чего спускают технологическое оборудование для проведения работ (кислотой обработки, гидроразрыва пласта, подъема продукции и/или т.п.).

Предлагаемый шаблон для скважинных труб позволяет повысить надёжность за счет фиксации от перекоса благодаря продольным штифтам колец, вставляемым в кольцевые проточки на торцах соответствующих демпферов, и улучшить точность шаблонирования из-за узких (не более 8 мм) технологических проточек, снабженных изнутри концентраторами напряжения виде продольных отверстий, расположенных на одном радиусе и на внутренних концах этих технологических проточек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безопасный шаблон | 2017 |

|

RU2655715C1 |

| Пакер | 2015 |

|

RU2614848C1 |

| Шаблон механический | 2017 |

|

RU2651676C1 |

| ШАБЛОН ДЛЯ ТРУБ | 1996 |

|

RU2114303C1 |

| СПОСОБ ШАБЛОНИРОВАНИЯ СКВАЖИН ПЕРЕД СПУСКОМ ЭЦН | 2004 |

|

RU2274720C2 |

| СКВАЖИННЫЙ РАЗЪЕДИНИТЕЛЬ | 2010 |

|

RU2444607C1 |

| ПАКЕР ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2006 |

|

RU2313653C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2499126C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2509872C1 |

| ШАБЛОН | 1996 |

|

RU2114302C1 |

Изобретение может быть использовано в средствах измерения проходного внутреннего диаметра спущенных в скважину труб перед спуском технологического оборудования. Шаблон для скважинных труб включает полый корпус с присоединительными элементами сверху и снизу и размещенные на нем между демпферами калибрующие элементы в виде колец (5) с технологическими разрезами (6). Технологические разрезы (6) изготовлены под соответствующий диаметр измеряемых скважинных труб. На торце каждого демпфера, обращенного к соответствующему кольцу (5), выполнена кольцевая проточка. Кольца (5) сверху и снизу оснащены как минимум тремя штифтами или кольцевыми выступами, расположенными на одном радиусе от продольной оси и выполненными с возможностью взаимодействия с соответствующей проточкой демпфера. Все технологические разрезы (6) изнутри снабжены концентраторами напряжения в виде соответствующих отверстий (11), расположенных на одном радиусе от продольной оси. Диаметр отверстий подбирают так, чтобы кольцо (5) деформировалось при превышении допустимой нагрузки. Технический результат заключается в повышении надёжности и повышении точности шаблонирования. 1 з.п. ф-лы, 3 ил.

1. Шаблон для скважинных труб, включающий полый корпус с присоединительными элементами сверху и снизу, размещенные на нем между демпферами калибрующие элементы в виде колец с технологическими разрезами, изготовленными под соответствующий диаметр измеряемых скважинных труб, отличающийся тем, что на торце каждого демпфера, обращенного к соответствующему кольцу, выполнена кольцевая проточка, кольца сверху и снизу оснащены как минимум тремя штифтами или кольцевыми выступами, расположенными на одном радиусе от продольной оси и выполненными с возможностью взаимодействия с соответствующей проточкой демпфера, при этом все технологические разрезы изнутри снабжены концентраторами напряжения в виде соответствующих отверстий, расположенных на одном радиусе от продольной оси, причем диаметр отверстий подбирают так, чтобы кольцо деформировалось при превышении допустимой нагрузки.

2. Шаблон для скважинных труб по п. 1, отличающийся тем, что по периметру демпфера снаружи равномерно выполнены продольные проточки.

| Безопасный шаблон | 2017 |

|

RU2655715C1 |

| ШАБЛОН | 1996 |

|

RU2114302C1 |

| Шаблон для труб | 1982 |

|

SU1086142A1 |

| БЕЗДЫМНАЯ ТАБАЧНАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2647790C2 |

| US 4559709 A, 24.12.1985. | |||

Авторы

Даты

2023-02-14—Публикация

2022-11-11—Подача