Настоящее изобретение относится к способу высокопрочного и постоянно эластичного склеивания друг с другом поверхностей, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика, с помощью клея. Настоящее изобретение также относится к соответствующему клею.

Способы с применением холодного клея для склеивания резины известны из предшествующего уровня техники. Крайне важно, чтобы такое клеевое соединение было одновременно высокопрочным и постоянно эластичным с тем, чтобы оно не разрывалось при деформации резины.

Для клеевого соединения резиновых поверхностей посредством способа с применением холодного клея используют различные клеи. Часто используют клеи на основе полихлоропрена, синтетического каучука. Полихлоропреновые клеи содержат хлоропреновые полимеры, растворенные в растворителях, и относятся к классу контактных клеев. В случае контактных клеев затвердевание начинается после нанесения без воздействия тепла за счет испарения растворителя. Только после испарения большей части растворителя поверхности, подлежащие склеиванию, приводят в контакт при высоком контактном давлением, при этом из хлоропреновых полимеров образуются кристаллические структуры. Когезия или адгезия внутри клея или между клеем и поверхностями, подлежащими склеиванию, основана на молекулярных взаимодействиях, таких как взаимодействия Ван-дер-Ваальса, и механической когезии посредством диффузии молекул полимера в поверхности, подлежащие склеиванию. Растворители, испаряющиеся по мере затвердевания клея, представляют собой все большую проблему. В большинстве случаев используют летучие органические растворители, которые могут представлять опасность для здоровья потребителя, такую как сонливость, тошнота, головная боль, раздражение слизистой оболочки, повреждение органов и рак. Поэтому от указанных методов склеивания отказываются, особенно при склеивании в плохо вентилируемой среде, например, на конвейерных лентах, расположенных под землей. Поскольку контактные клеи представляют собой термопластические пластмассы, их применение для клеевого соединения, требующего определенного уровня теплостойкости или широкого диапазона рабочих температур, ограничено.

Другим классом клеев, применяемых для склеивания резиновых поверхностей с другой поверхностью, являются реакционноспособные клеи. Реакционноспособные клеи содержат мономеры или более короткие полимерные цепи, которые связываются с полимерами с длинной цепью посредством химической реакции и, тем самым, затвердевают. Что касается химической реакции, то, среди прочего, известны механизмы полиприсоединения, механизмы поликонденсации или механизмы цепной полимеризации. Реакцию можно инициировать термически, фотолитически, посредством атмосферного кислорода и/или влажности воздуха или путем простого смешивания компонентов. В случае реакционноспособных клеев основное различие проводят между однокомпонентными клеями и двухкомпонентными клеями, при этом соответствующее воплощение определяется применяемыми мономерами и типом химической реакции. В случае двухкомпонентных клеев смесь готовят перед применением. Когезия и адгезия протекают за счет образования химических связей и молекулярных взаимодействий. Реакционноспособные клеи имеют жизнеспособность, зависящую от химической реакции. Реакционноспособный клей можно подвергать обработке в пределах жизнеспособности; после превышения жизнеспособности вязкость смеси становится настолько высокой, что поверхности, подлежащие склеиванию, больше невозможно увлажнить. Одна из трудностей, связанная с двухкомпонентными клеями, состоит в поддержании соотношения компонентов в смеси и равномерного перемешивания, которые имеют решающее значение с точки зрения обеспечения высокопрочного и постоянно эластичного склеивания. Реакционноспособные клеи часто содержат летучие растворители, в которых растворены мономеры или более короткие полимерные цепи. Такие растворители испаряются во время применения и становятся опасными для потребителя. Как уже отмечалось выше в отношении контактных клеев, из-за растворителя исключается применение таких клеев в плохо вентилируемой среде, например, в местах эксплуатации подземных конвейерных лент.

Кроме того, из предшествующего уровня техники известны горячие способы соединения резиновых поверхностей, в том числе вулканизация. В таком способе используют вулканизационные растворы, содержащие, помимо прочего, растворенные резиновые смеси, различные растворители, сшивающие реагенты, такие как сера, пероксиды или оксиды металлов, и ускорители вулканизации, такие как оксид цинка, 2-меркаптобензотиазол или дитиокарбаматы. Вулканизационный раствор наносят на резиновые поверхности, подлежащие склеиванию, и прессуют с помощью вулканизационного пресса при высоком давлении и высокой температуре в течение нескольких часов. Химическая реакция молекул каучука со сшивающими реагентами, в случае серы с образованием серных мостиков, приводит к сшиванию молекул каучука. Вулканизация включает применение летучих и вредных растворителей, таких как трихлорэтилен, и в некоторых случаях токсичных ускорителей вулканизации. Вулканизация также требует высокого уровня технических усилий и специальных знаний. В частности, в удаленных и/или труднодоступных местах, таких как шахты (особенно подземные), перечисленные материалы и требуемое техническое оборудование, такое как вулканизационные прессы (особенно взрывобезопасные вулканизационные прессы), часто недоступны, поэтому, например, повреждение конвейерных лент приводит к длительным простоям и его невозможно избежать при применении обычных способов.

Задачей настоящего изобретения является обеспечение способа высокопрочного и постоянно эластичного склеивания друг с другом по меньшей мере двух поверхностей, из которых по меньшей мере одна поверхность содержит резину, с помощью клея, который не имеет перечисленных выше недостатков или по меньшей мере минимизирует их. Предпочтительно, чтобы предложенный способ можно было реализовать быстро, без больших расходов на оборудование, по возможности независимо от сетей снабжения, таких как питающие электросети и/или сети водоснабжения, и в плохо вентилируемых местах, по возможности не подвергая риску здоровье работающего персонала. По последней причине предпочтительно было бы обходиться без применения веществ, вредных для здоровья, при том указанный способ не должен требовать больших технических усилий. Кроме того, целью настоящего изобретения является обеспечение клея для применения в способе согласно настоящему изобретению.

Указанная задача решена с помощью способа высокопрочного и постоянно эластичного склеивания друг с другом по меньшей мере двух поверхностей, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика по п. 1, и с применением клея по п. 8.

Существенным аспектом настоящего изобретения является способ высокопрочного и постоянно эластичного склеивания друг с другом по меньшей мере двух поверхностей, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика, с помощью клея, при этом указанный способ включает стадии:

a) нанесения клея на по меньшей мере первую из поверхностей, подлежащих соединению,

b) обеспечения условий, при которых может протекать по меньшей мере первый механизм затвердевания клея, при этом указанный механизм включает по меньшей мере химическую реакцию с образованием химической связи, содержащей по меньшей мере один атом серы,

c) приведения первой поверхности с нанесенным клеем в контакт со второй поверхностью, на которую также необязательно нанесен клей,

d) обеспечения условий, при которых может протекать по меньшей мере второй механизм затвердевания клея, при этом указанный механизм включает по меньшей мере образование кристаллических структур из аморфных полимеров.

Под высокопрочным склеиванием понимают любое склеивание, позволяющее склеивать по меньшей мере две поверхности, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика, а также склеивать поверхности друг с другом таким образом, чтобы их было трудно и предпочтительно совсем невозможно (по меньшей мере без разрушения) отделить друг от друга. В результате склеенные поверхности могут подвергаться высоким нагрузкам и напряжениям при одновременном снижении риска повторного разделения поверхностей при воздействии большого усилия.

На стадии d) клей предпочтительно проходит через так называемую стадию B. Указанная стадия требует особенно длительного времени обработки, прежде чем поверхности, подлежащие склеиванию, должны быть соединены. Кроме того, может быть достигнута особенно высокая начальная схватываемость.

На стадиях а) и/или б) часть клея предпочтительно диффундирует в по меньшей мере одну из поверхностей, подлежащих склеиванию. Такая часть клея более предпочтительно диффундирует в одну из поверхностей, подлежащих склеиванию, на глубину до по меньшей мере 1 мкм, предпочтительно еще дальше по меньшей мере 10 мкм, предпочтительно по меньшей мере 50 мкм, более предпочтительно по меньшей мере 100 мкм и особенно предпочтительно от 50 до 300 мкм.

В этом контексте под постоянным эластичным склеиванием понимают любое склеивание, позволяющее склеивать по меньшей мере две поверхности, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика, при этом образовавшееся клеевое соединение между поверхностями имеет высокую степень эластичности, другими словами, деформируемость и удлиняемость. Такая эластичность клеевого соединения особенно важна при склеивании резиновых поверхностей, поскольку резиновые поверхности могут деформироваться и растягиваться. Поскольку резина является предпочтительным материалом в областях, в которых постоянно используют ее деформируемость и растяжимость, формы мест прилипания или клеевых соединений также подвергаются таким изменениям. Благодаря высокой эластичности клеевого соединения, разрыв клеевого соединения можно предотвратить или уменьшить, и при этом можно избежать возникающего в результате разделения склеенных поверхностей.

В предпочтительном варианте постоянно эластичный пластик, поверхность которого подвергается склеиванию, содержит резину. В связи с настоящим изобретением под материалом «резина» в общем случае следует понимать любую форму вулканизата натуральных и/или синтетических каучуков. Поскольку настоящее изобретение описано с применением резины в качестве примера, указанное изобретение, тем не менее, следует понимать просто как иллюстративный вариант реализации и в общем случае способ склеивания друг с другом двух поверхностей, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика. Аналогичным образом это также относится к постоянно эластичному клею, который, даже при описании с применением резины в качестве примера, также в общем случае предназначен для постоянно эластичного склеивания двух поверхностей, в каковом случае одна из поверхностей, подлежащих склеиванию друг с другом, представляет собой поверхность постоянно эластичного пластика.

Кроме того, возможно, что по меньшей мере одна поверхность, которую склеивают с поверхностью постоянно эластичного пластика, также представляет собой постоянно эластичный пластик, предпочтительно представляет собой резину или содержит резину, или состоит из материала или содержит материал, выбранный из группы, включающей металл, стекло, керамику, древесину и текстиль.

Благодаря по меньшей мере двум механизмам затвердевания клея, при этом по меньшей мере первый механизм затвердевания клея включает по меньшей мере одну химическую реакцию с образованием химической связи, содержащей по меньшей мере один атом серы, и при этом по меньшей мере второй механизм затвердевания клея включает по меньшей мере образование кристаллических структур из аморфных полимеров, достигается особенно прочное клеевое соединение. Химическая реакция с образованием химической связи, содержащей по меньшей мере один атом серы, во время первого механизма затвердевания клея предпочтительно протекает посредством химической реакции реакционноспособной группы клея, предпочтительно содержащей атом серы, атом кислорода или (предпочтительно C-C-) двойную связь, при этом указанная реакционноспособная группа постоянно эластичного пластика содержит по меньшей мере один атом серы и/или (предпочтительно C-C-) двойную связь. Такой механизм приводит к особенно сильной адгезии между пограничными слоями клея и постоянно эластичного пластика. Особенно предпочтительным является образование связи сера-сера, связи сера-кислород, связи сера-углерод, каждая из которых обеспечивает особенно сильную адгезию между пограничными слоями клея и постоянно эластичного пластика. Кроме того, также возможно формирование связи сера-водород и ее адгезия (например, посредством сил Ван-дер-Ваальса) с другим компонентом соединения.

Благодаря образованию кристаллических структур из аморфных полимеров во время второго механизма затвердевания клея молекулы полимера предпочтительно располагаются таким образом, что участки ассоциации увеличиваются и тем самым происходит усиление взаимного притяжения между молекулами полимера.

В отличие от известных из предшествующего уровня техники способов высокопрочного и постоянно эластичного склеивания друг с другом по меньшей мере двух поверхностей, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика, способ согласно настоящему изобретению обеспечивает преимущество, состоящее в том, что первый механизм затвердевания и второй механизм затвердевания клея предпочтительно протекают без больших технических усилий и высоких температур, которые необходимы для вулканизации. Это обеспечивает простое и безопасное применение указанного способа. Поэтому предложенный способ предпочтительно также подходит для потребителей, которые не имеют специальной подготовки и/или находятся в малодоступной среде и/или без источника питания. Таким образом, предложенный способ предоставляет значительные преимущества по сравнению со способами склеивания резиновых поверхностей со значительно повышенными техническими и материальными затратами, такими как вулканизация.

Кроме того, наличие двух различных механизмов затвердевания согласно настоящему изобретению представляет значительное преимущество по сравнению со способами, в которых применяемые клеи имеют только один механизм затвердевания. При применении, например, контактных клеев, склеивание основано только на образовании из полимеров кристаллических структур. Благодаря изобретательской комбинации двух различных механизмов затвердевания можно выгодно использовать преимущества обоих механизмов затвердевания, и, таким образом, можно обеспечить значительное упрочнение клеевого соединения.

Было обнаружено, что подходящие рабочие условия и/или условия окружающей среды для стадий b) и/или d) предложенного способа представляют собой температуру окружающей среды и/или температуру материала, составляющую от -40 до +80°C, предпочтительно от -20 до +70°C, более предпочтительно от -5 до +65°С и особенно предпочтительно от +5 до +60°С. Если из-за условий окружающей среды, выходящих за пределы указанного диапазона, обработка невозможна или возможна только с трудом, целесообразно по меньшей мере кондиционировать клей и участки, подлежащие склеиванию, до достижения приведенного выше диапазона температур. Обработка в пределах приведенных диапазонов температур является предпочтительной благодаря более простому обращению и подходящему времени реакции/схватывания клея в большинстве случаев. Тем не менее, было показано, что описанный выше клей можно обрабатывать в дополнительном температурном диапазоне, а именно, предпочтительно по меньшей мере в диапазоне от -40 до 120°С. При температурах, отклоняющихся от предпочтительных температур обработки, перечисленных выше, время обработки необходимо скорректировать соответствующим образом.

Независимо от приведенных выше предпочтительных рабочих температур и/или температур окружающей среды также предпочтительно, чтобы поверхности склеивания были по меньшей мере в основном сухими, не содержали пыли, смазки и/или масла.

Описанный выше клей может включать и другие компоненты, такие как растворители, грунтовки, наполнители или их комбинации. Растворители могут присутствовать, например, при относительном содержании до 85% масс. (в расчете на общую массу клея в неотвержденном состоянии). Если в последующем описании процентное содержание явно не определено иначе, процентное содержание следует понимать в каждом случае как процентное содержание по массе в расчете на общую массу клея в неотвержденном состоянии. Растворители в клеевой композиции имеют преимущество, состоящее в том, что они могут способствовать диффузии адгезивно-активных компонентов внутри клея. В частности, в случае предпочтительных многокомпонентных клеев выгодной может быть ускоренная диффузия.

Однако исследования показали, что достаточное смешивание компонентов и превосходные адгезивные свойства можно обеспечить даже без высоких относительных содержаний растворителя. Таким образом, оказалось предпочтительным уменьшить относительное содержание растворителя до менее 50 % масс., предпочтительно менее 30 % масс. В предпочтительной композиции клей содержит от 10 до 20 растворителей, предпочтительно от 10 до 15 растворителей.

Оказалось предпочтительным, что в предложенном способе используют клей, содержащий менее 5 % масс. растворителя, предпочтительно менее 3 % масс. растворителя, более предпочтительно менее 1 % масс. растворителя, при этом особенно предпочтительно, если используют клей, не содержащий растворителя, так что минимальный интервал времени между стадиями b) и c), необходимый для испарения растворителя, составляет менее 1 часа, предпочтительно менее 30 минут и более предпочтительно менее 15 минут при температуре окружающей среды от 20 до 25°C. Это, и, в частности, особенно предпочтительное применение клея, не содержащего растворителя, может гарантировать отсутствие каких-либо рисков для людей и окружающей среды, вызванных летучими растворителями, а также гарантировать, что такой процесс можно осуществить без применения широкомасштабных мер безопасности и в плохо вентилируемых местах. Кроме того, при особенно предпочтительном применении клея, не содержащего растворителя, можно минимизировать необходимый минимальный интервал времени для испарения растворителя между стадиями b) и c) при температуре окружающей среды от 20 до 25°C, что, таким образом, позволяет уменьшить продолжительность реализации предложенного способа и приводит к сокращению рабочего времени потребителя.

Согласно предпочтительному варианту реализации клей представляет собой двухкомпонентный клей, который предпочтительно помещают в двойной картридж и далее предпочтительно наносят на поверхность склеивания с помощью совместимого картриджного пистолета. Оказалось, что применение двухкомпонентных клеев является выгодным, поскольку двухкомпонентный клей отверждается только после смешивания двух компонентов клея. Поскольку два указанных компонента содержатся в двойном картридже отдельно друг от друга и они не могут взаимодействовать друг с другом, можно обеспечить хороший срок годности. Согласно предпочтительному варианту реализации клея его пригодность может быть гарантирована, таким образом, в течение периода, составляющего по меньшей мере один год, предпочтительно по меньшей мере 18 месяцев и особенно предпочтительно по меньшей мере 2 года. При применении совместимого картриджного пистолета такие два компонента можно наносить на поверхности подлежащие нагрузке, при заданном соотношении компонентов (предпочтительно в диапазоне от 10:1 до 1:3, особенно предпочтительно 1: 1, в каждом случае в расчете на объем).

В одном из вариантов предложенного способа предпочтительно, чтобы клей наносили на поверхность, подлежащую склеиванию, в количестве менее 500 г/м2, предпочтительно менее 300 г/м2, более предпочтительно менее 200 г/м2 и особенно предпочтительно менее 100 г/м2. Это гарантирует высокий уровень экономии благодаря небольшому количеству клея, необходимого для склеивания. Кроме того, таким путем можно обеспечить высокопрочные и постоянно эластичные клеевые соединения при очень небольших значениях ширины зазора.

Предпочтительно, чтобы перед стадией а) по меньшей мере поверхность, содержащая постоянно эластичный пластик, предпочтительно обе поверхности, подлежащие склеиванию, были очищены и обработаны для придания шероховатости, предпочтительно с применением инструмента, выбранного из группы, включающей шероховальные устройства, угловые шлифовальные машины, (ленточные) строгальные станки, щетки, шлифовальные ленты, шлифовальные круги, фрезы и другие инструменты, посредством которых также удаляют связанный с производством разделительный слой, расположенный на указанной поверхности, при этом для поверхности постоянно эластичного пластика может быть достигнуто наилучшее склеивание. Кроме того, в случае процессов клеевого соединения нет необходимости в предварительной обработке клейких поверхностей химическим очистителем и/или усилителем адгезии, известным из предшествующего уровня техники. Избегание применения таких частично летучих веществ особенно целесообразно в плохо вентилируемых средах, например, под землей.

Предпочтительно, чтобы по меньшей мере одна, предпочтительно обе, из поверхностей, подлежащих склеиванию, при воздействии испытуемого вещества с поверхностным натяжением ниже 50 мН/м, предпочтительно ≤ 46 мН/м, более предпочтительно ≤ 38 мН/м, особенно предпочтительно ≤ 30 мН/м, в частности, предпочтительно ≤ 20 мН/м, обладала поверхностным смачиванием за счет испытуемого вещества. Соответствующая равномерная смачиваемость обеспечивает достаточно равномерное смачивание клеем поверхностей, подлежащих склеиванию, и, таким образом, однородную силу адгезии по всей клейкой поверхности.

Один из вариантов предложенного способа характеризуется тем, что после стадии d) поверхности, подлежащие склеиванию, закрепляют напротив друг друга и/или подвергают давлению с помощью подходящего крепежного устройства, предпочтительно устройства для оказания давления, при этом устройство для оказания давления предпочтительно содержит по меньшей мере один элемент давления, особенно предпочтительно по меньшей мере один винтовой зажим, и содержит по меньшей мере один элемент распределения давления, при этом по меньшей мере один элемент распределения давления распределяет давление, создаваемое по меньшей мере одним элементом давления, по всей поверхности, включающей участок склеивания. Такое предпочтительное устройство для создания повышенного давления обеспечивает точное склеивание без изменения положения поверхностей и оптимальное прилипание, поскольку создаваемое давление равномерно распределяется по участку склеивания, при этом обеспечивается достаточный контакт поверхностей, подлежащих склеиванию.

Предпочтительный вариант также отличается тем, что поверхности, подлежащие склеиванию, представляют собой части постоянно эластичной пластиковой ленты, предпочтительно конвейерной ленты, при этом поверхности, подлежащие склеиванию, предпочтительно являются противоположными концами постоянно эластичной пластиковой ленты, которые соединяют для получения бесконечной ленты или размещают на противоположных сторонах поврежденного участка, в частности, отверстия или разрыва. Однако такой способ не ограничивается вышеуказанным соединением противоположных концов постоянно эластичной пластиковой ленты или конвейерной ленты с бесконечной лентой. Естественно, несколько ранее отдельных секций ленты также можно соединить с получением одной ленты. Это упрощает транспортировку секций ленты к месту применения, поскольку секции ленты можно перевозить по отдельности и благодаря более короткой длине по сравнению с целой лентой они легче поддаются манипулированию. В малодоступной среде, например, под землей, в основном отсутствует необходимость в тяжелом оборудовании для обращения с лентой. Скорее, отдельные секции ленты можно транспортировать в шахту и соединять там.

Высокопрочный и постоянно эластичный отверждаемый клей согласно настоящему изобретению, получаемый и размещаемый для склеивания друг с другом по меньшей мере двух поверхностей, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика, характеризуется, в частности, тем, что он представляет собой клей, отверждающийся согласно по меньшей мере двум разным механизмам затвердевания, при этом первый механизм затвердевания включает по меньшей мере одну химическую реакцию с образованием химической связи, содержащей по меньшей мере один атом серы, и второй механизм затвердевания включает по меньшей мере образование кристаллической структуры из аморфных полимеров. Благодаря сочетанию свойств, состоящих в образовании химической связи, содержащей по меньшей мере один атом серы, и образовании кристаллических структур из аморфных полимеров, такой клей не только обеспечивает склеивание с поверхностями постоянно эластичных пластиков, но также создает чрезвычайно сильную адгезию, известную для контактных клеев.

Описанный выше клей предпочтительно содержит полиуретановый компонент. Неожиданно было обнаружено, что такой компонент, особенно предпочтительно в одном из вариантов реализации в виде многокомпонентного клея, предпочтительно двухкомпонентного клея, приводит к особенно прочным соединениям.

Также предпочтительным является вариант реализации клея, содержащего менее 5 % масс. растворителя, предпочтительно менее 3 по массе растворителя, более предпочтительно менее 1 % масс. растворителя и особенно предпочтительно не содержащего растворителя. Такой вариант реализации оказался особенно подходящим для применения в среде, которую сложно снабжать свежим воздухом (например, в подземных шахтах). Кроме того, такой вариант реализации позволяет предотвратить экологически вредные свойства клея. Неожиданно происходит достаточная диффузия компонентов даже в отсутствие растворителя, так что по всей большой площади формируется достаточно большая сила адгезии.

Предложенный клей предпочтительно отличается тем, что его поведение задают посредством выбора и количественного соотношения компонента, вносящего серу, и полиуретанового компонента, так что по меньшей мере два различных механизма затвердевания могут быть инициированы при температуре окружающей среды в диапазоне от -50 до +80°С, предпочтительно от -30 до +70°С, более предпочтительно от -10 до +65°С и особенно предпочтительно от 0 до +60°С. Оказалось, что установление параметров для отверждения в таком диапазоне температур являются выгодными, поскольку в этой области поверхности постоянно эластичных пластиков, подлежащих склеиванию, не подвергаются повреждению, и тем не менее происходит быстрая реакция или отверждение.

Также предпочтительно, чтобы прочность при отрыве клея в отвержденном состоянии составляла > 6 Н/мм2, предпочтительно > 8 Н/мм2, предпочтительно > 10 Н/мм2, более предпочтительно > 12 Н/мм2 и особенно предпочтительно > 15 Н/мм2. Оказалось, что такая прочность при отрыве является особенно выгодной с точки зрения соединения концов конвейерных лент, поскольку она гарантирует, что даже постоянная растягивающая нагрузка не приведет к разрыву места соединения.

Согласно предпочтительному варианту реализации клея модуль упругости предложенного клея в отвержденном состоянии составляет от 0,2 до 40 Н/мм2, предпочтительно от 0,3 до 30 Н/мм2 и особенно предпочтительно от 0,4 до 20 Н/мм2. Оказалось, что такой диапазон модуля упругости является выгодным, поскольку в этой области имеется необходимая упругость для обеспечения возможности поддержания деформации поверхностей постоянно эластичных пластиков, подлежащих склеиванию. Это особенно важно при соединении концов конвейерных лент, поскольку они проходят над отклоняющими роликами, при этом место соединения также должно быть способно поддерживать возникающую там деформацию без повреждения.

Предпочтительно, чтобы прочность при отслаивании клея в отвержденном состоянии на поверхности резины на основе бутадиенстирольного каучука составляла > 4 Н/мм, предпочтительно > 6 Н/мм, предпочтительно > 8 Н/мм, более предпочтительно > 10 Н/мм и особенно предпочтительно > 12 Н/мм. Оказалось, что при соединении концов конвейерных лент такая прочность при отслаивании является особенно выгодной, поскольку в конвейерных лентах, в частности, в области отклоняющих роликов, могут возникать силы отслаивания, поэтому место соединения также может выдерживать возникающие там силы отслаивания без повреждения.

Согласно предпочтительному варианту реализации твердость по Шору А клея в отвержденном состоянии составляет от 50 до 99 единиц по Шору, предпочтительно от 55 до 95 единиц по Шору и особенно предпочтительно от 60 до 90 единиц по Шору (измерено согласно DIN EN ISO 868 или DIN ISO 7619-1). Оказалось, что такой диапазон является выгодным, поскольку имеются такие же свойства материала, как и в диапазоне поверхностей, подлежащих склеиванию. Следовательно, переходный участок от поверхностей, подлежащих склеиванию, к месту склеивания является предпочтительно текучим. Твердость по Шору А можно установить, например, по степени сшивания клея и возможных наполнителей.

Предпочтительно, чтобы прочность при сдвиге клея в затвердевшем состоянии на поверхности металлов, оцинкованных сталей и/или резины на основе бутадиенстирольного каучука составляла > 4 Н/мм2, предпочтительно > 6 Н/мм2, предпочтительно > 8 Н/мм2, более предпочтительно > 10 Н/мм2 и особенно предпочтительно > 12 Н/мм2. Оказалось, что при соединении концов конвейерных лент такая прочность при сдвиге является особенно выгодной, поскольку в конвейерных лентах могут возникать сдвиговые усилия, в частности, в области отклоняющих роликов, поэтому место соединения также может выдерживать возникающие там сдвиговые усилия без повреждения.

Кроме того, вышеуказанный клей и способ, описанный выше, также можно использовать для соединения любых постоянно эластичных поверхностей. Это относится не только к лентам любого типа, таким как ленты для рулонных пресс-подборщиков или другого сельскохозяйственного оборудования и конвейерные ленты в сырьевой и горнодобывающей промышленности, но также к поверхностям, отличным от лент. Другим возможным применением является, например, приклеивание постоянно эластичного пластика на чувствительные поверхности. Например, поверхности, на которые должен быть нанесен постоянно эластичный пластик, могут представлять собой поверхности барабанов (например, в качестве опоры для приводного устройства для конвейерных лент) или внутренние поверхности контейнеров (например, бункеров или воронок), в которые должен быть помещен сыпучий материал (например, с острыми краями). Кроме того, постоянно эластичный пластик (например, резину), например, в форме противоскользящих матов или защитных прокладок, также можно приклеивать к любой поверхности, на которой необходимо предотвратить скольжения размещенных на ней предметов, или предмет, помещенный на такую поверхность, должен быть особенно защищен.

Еще одно преимущество описанного выше способа и клея, описанного выше с этой целью, состоит в том, что после протекания второго механизма затвердевания или формирования в клее кристаллических структур, соединение между первой и второй поверхностями, созданное посредством места прилипания, сразу же является (по меньшей мере немного) упругим. Даже если, как описано выше, время ожидания полного отверждения является частично предпочтительным, нагрузка (предпочтительно ниже максимальной нагрузки) уже немедленно становится возможной.

Кроме того, предпочтительно, чтобы и описанный выше способ и клей можно было использовать для различных типов конвейерных лент. В частности, поверхности, подлежащие соединению, могут представлять собой однослойные или многослойные поверхности, в частности, двухслойные конвейерные ленты. Кроме того и независимо от этого, поверхности могут представлять собой поверхности армированных или неармированных конвейерных лент. В этом отношении под армированными конвейерными лентами следует понимать конвейерные ленты, усиленные одним или более текстильными элементами (например, текстильным полотном), а также конвейерные ленты, усиленные одним или более металлическими элементами (например, стальными тросами). Таким образом, в отличие от контактных клеев, известных из предшествующего уровня техники, клей согласно настоящему изобретению предпочтительно обеспечивает возможность приклеивания его также к текстильным материалам, металлам, например, стали, и другим материалам, и, таким образом, обеспечивает возможность приклеивания перечисленных материалов посредством поверхности, подлежащей склеиванию, к другим поверхностям без резины.

Предложенный способ можно предпочтительно использовать как для ступенчатых соединений, так и для штифтовых соединений. Штифтовые соединения могут быть выполнены как с металлом (например, стальным тросом), так и с пластиками, армированными текстильным материалом, а также с неармированными пластиками.

Дополнительные преимущества, цели и свойства настоящего изобретения объяснены на основе приведенного ниже описания прилагаемых чертежей, на которых показано применение высокопрочного и постоянно эластичного клея, описанного выше, а также способа высокопрочного и постоянно эластичного склеивания друг с другом по меньшей мере двух поверхностей, из которых по меньшей мере одна поверхность представляет собой поверхность постоянно эластичного пластика, с помощью клея. Детали устройства для склеивания и/или стадии предложенного способа, которые на чертежах по меньшей мере фактически аналогичны с точки зрения их функции, могут быть идентифицированы с помощью одинаковых ссылочных позиций, при этом такие детали и/или стадии предложенного способа не должны быть пронумерованы и описаны на всех чертежах.

На чертежах показано:

Фиг. 1: два дополнительных конца конвейерной ленты, подготовленные для соединения с помощью высокопрочного и постоянно эластичного клея;

Фиг. 2: вид в разрезе ступенчатого профиля конца конвейерной ленты, подготовленного для соединения с помощью высокопрочного и постоянно эластичного клея;

Фиг. 3: вид сбоку возможного установления соединения между двумя концами конвейерной ленты с помощью высокопрочного и постоянно эластичного клея;

Фиг. 4a: схематическое изображение стадии предложенного способа создания ступенчатого профиля на конце конвейерной ленты;

Фиг. 4b: схематическое изображение стадии предложенного способа придания шероховатости поверхности ступенчатого профиля, подлежащего склеиванию с концом конвейерной ленты;

Фиг. 4с: схематическое изображение стадии предложенного способа нанесения клея на ступенчатый профиль на конце конвейерной ленты;

Фиг. 4d: схематическое изображение стадии предложенного способа распределения клея по ступенчатому профилю на конце конвейерной ленты;

Фиг. 4е: схематическое изображение стадии предложенного способа склеивания ступенчатых профилей двух концов конвейерной ленты;

Фиг. 4f: схематическое изображение стадии предложенного способа последующей обработки стыковочного зазора между двумя концами конвейерной ленты.

Фиг. 4g: схематическое изображение стадии предложенного способа создания повышенного давления с помощью крепежного устройства;

Фиг. 5а: схематическое изображение стадии предложенного способа придания шероховатости склеивающим поверхностям обшивки барабана;

Фиг. 5b: схематическое изображение стадии предложенного способа нанесения клея на барабан;

Фиг. 5с: схематическое изображение стадии предложенного способа нанесения клея на обшивку барабана;

Фиг. 5d: схематическое изображение стадии предложенного способа приклеивания одного конца барабанной обшивки к барабану;

Фиг. 5е: схематическое изображение стадии предложенного способа обмотки барабана барабанной обшивкой;

Фиг. 5f: схематическое изображение стадии предложенного способа укорачивания перекрывающихся концов обшивки барабана;

Фиг. 5g: схематическое изображение стадии предложенного способа склеивания друг с другом концов обшивки барабана;

Фиг. 5h: схематическое изображение стадии предложенного способа удаления кромок обшивки барабана, выступающих за пределы боковых поверхностей барабана;

Фиг. 6: схематическое изображение поперечного сечения конвейерной ленты, армированной стальными тросовыми лентами;

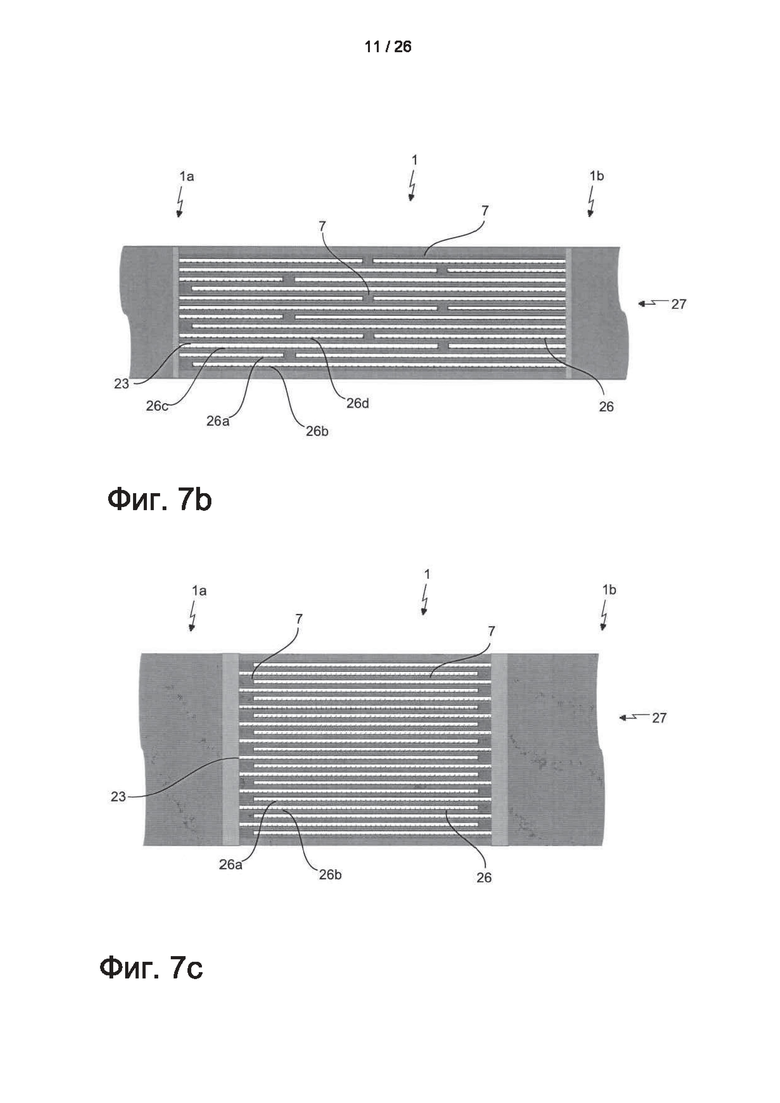

Фиг. 7а-в: схематические изображения различных вариантов возможных соединений концов конвейерной ленты, армированной стальными тросовыми лентами;

Фиг. 8a, b: схематические изображения поперечного сечения соединенных концов или концов, подлежащих соединению, конвейерной ленты, армированной стальными тросовыми лентами;

Фиг. 9a: схематическое изображение стадии предложенного способа подготовки концов, подлежащих соединению, конвейерных лент, армированных стальными тросовыми лентами;

Фиг. 9b: схематическое изображение дополнительной стадии предложенного способа подготовки концов, подлежащих соединению, конвейерных лент, армированных стальными тросовыми лентами;

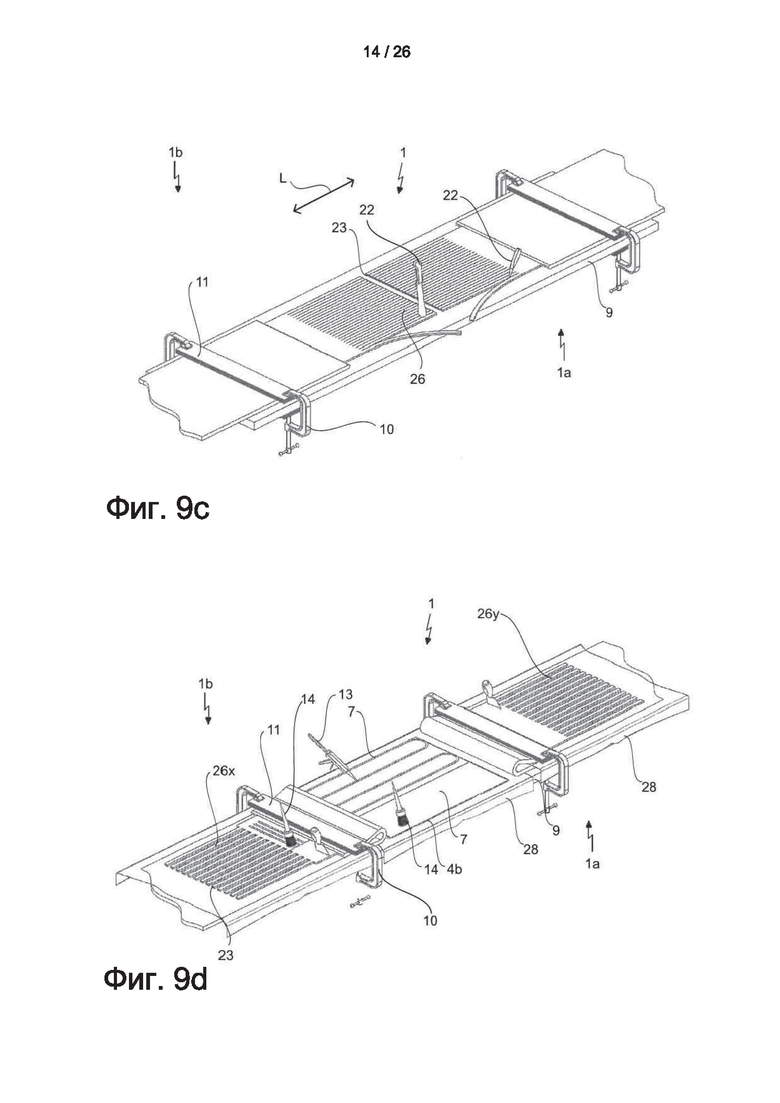

Фиг. 9с: схематическое изображение стадии предложенного способа формирования штифтов, которые могут быть соединены друг с другом, на концах, подлежащих соединению, конвейерных лент, армированных стальными тросовыми лентами;

Фиг. 9d: схематическое изображение стадии предложенного способа нанесения клея на поверхности концов, подлежащих соединению друг с другом, конвейерных лент, армированных стальными тросовыми лентами;

Фиг. 9е: схематическое изображение стадии предложенного способа склеивания штифтов концов, подлежащих соединению друг с другом, конвейерных лент, армированных стальными тросовыми лентами;

Фиг. 9f: схематическое изображение стадии предложенного способа нанесения клея на соединенные друг с другом штифты конвейерных лент, армированных стальными тросовыми лентами;

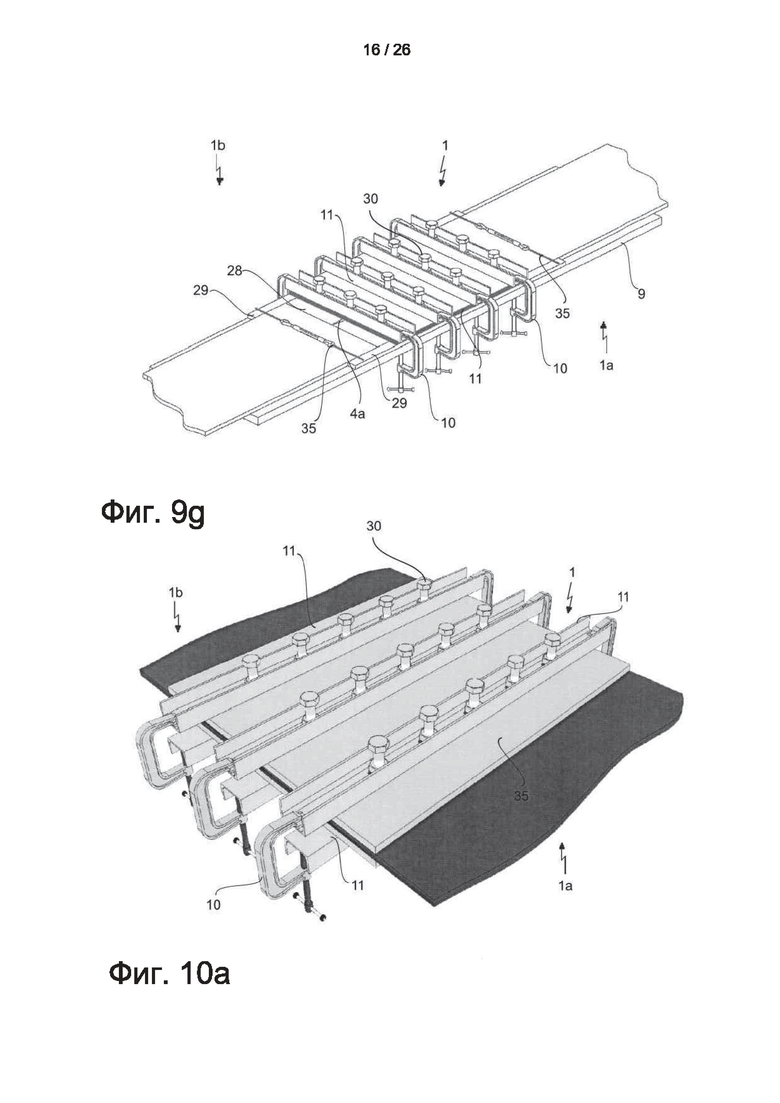

Фиг. 9g: схематическое изображение конвейерной ленты, закрепленной для отверждения клея и армированной стальными тросовыми лентами;

Фиг. 10а, б: схематические изображения подходящих крепежных устройств для равномерного распределения давления по всему месту соединения;

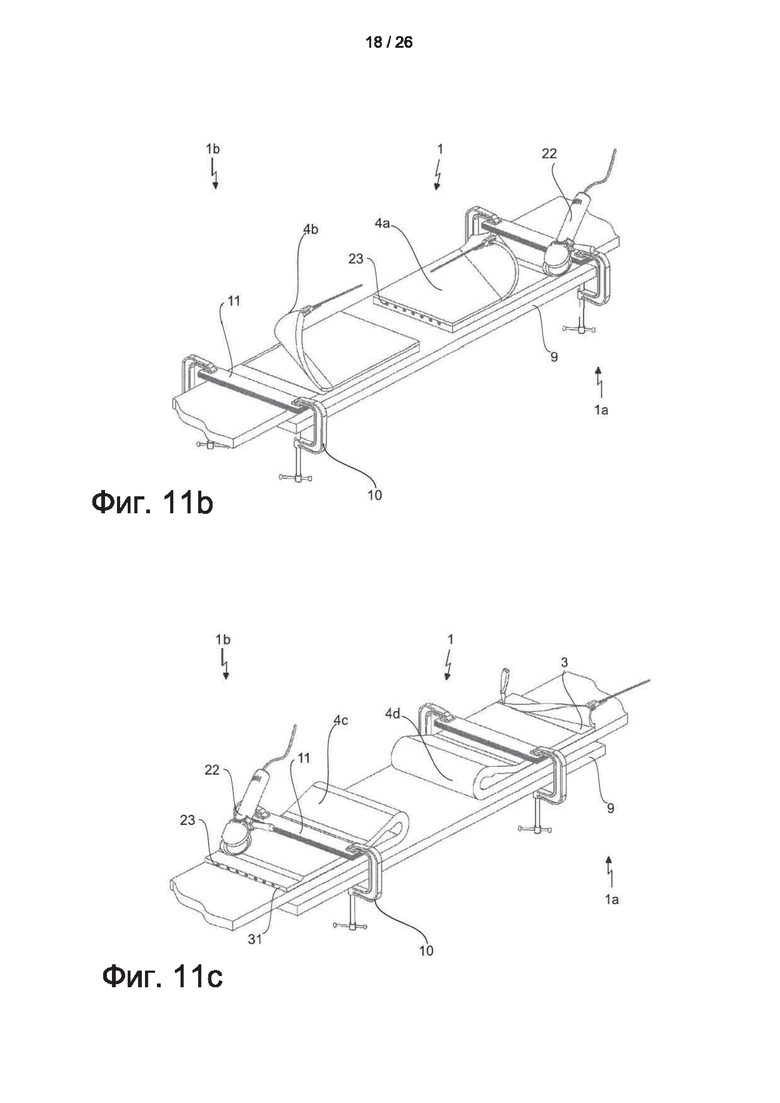

11a-c: схематические изображения стадий предложенного способа подготовки концов, подлежащих соединению, конвейерных лент, армированных стальными тросовыми лентами;

Фиг. 11d: схематическое изображение стадии предложенного способа формирования множества надрезов или канавок, расположенных между перегородками, каждая из которых окружает стальной трос;

Фиг. 11е: схематическое изображение стадии предложенного способа подготовки поверхностей, подлежащих склеиванию;

Фиг. 11f, g: схематические изображения технологических стадий нанесения клея на поверхности концов, подлежащих соединению друг с другом, конвейерных лент, армированных стальными тросовыми лентами;

Фиг. 11h: схематические изображения стадий предложенного способа введения средств передачи растягивающей нагрузки;

Фиг. 11i: схематическое изображение стадии предложенного способа нанесения верхнего слоя;

Фиг. 11j: схематическое изображение стадии предложенного способа применения рельс без подошвы для закрепления места соединения в поперечном направлении;

Фиг. 11k: схематическое изображение конвейерной ленты, закрепленной для отверждения клея и усиленной стальными тросовыми лентами;

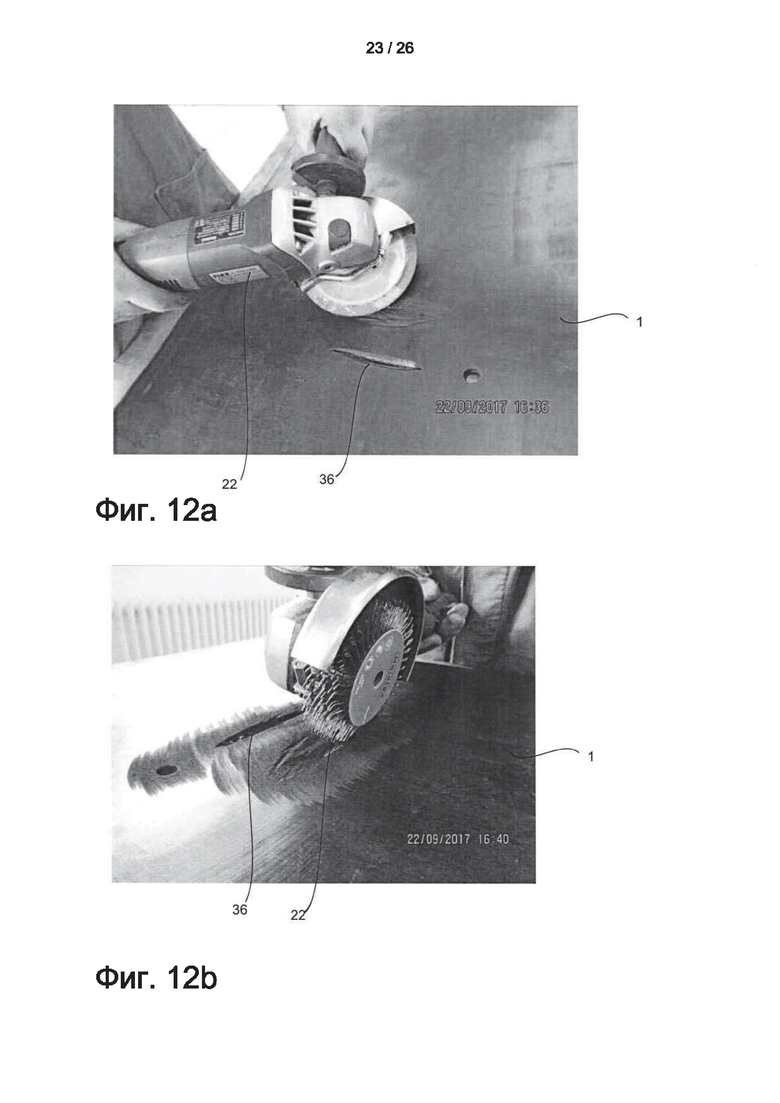

Фиг. 12а: вид сверху поврежденного участка конвейерной ленты во время скашивания кромок поврежденного участка при подготовке к их ремонту;

Фиг. 12b: вид в разрезе поврежденного участка конвейерной ленты во время обработки поверхности для обеспечения достаточной адгезии клея;

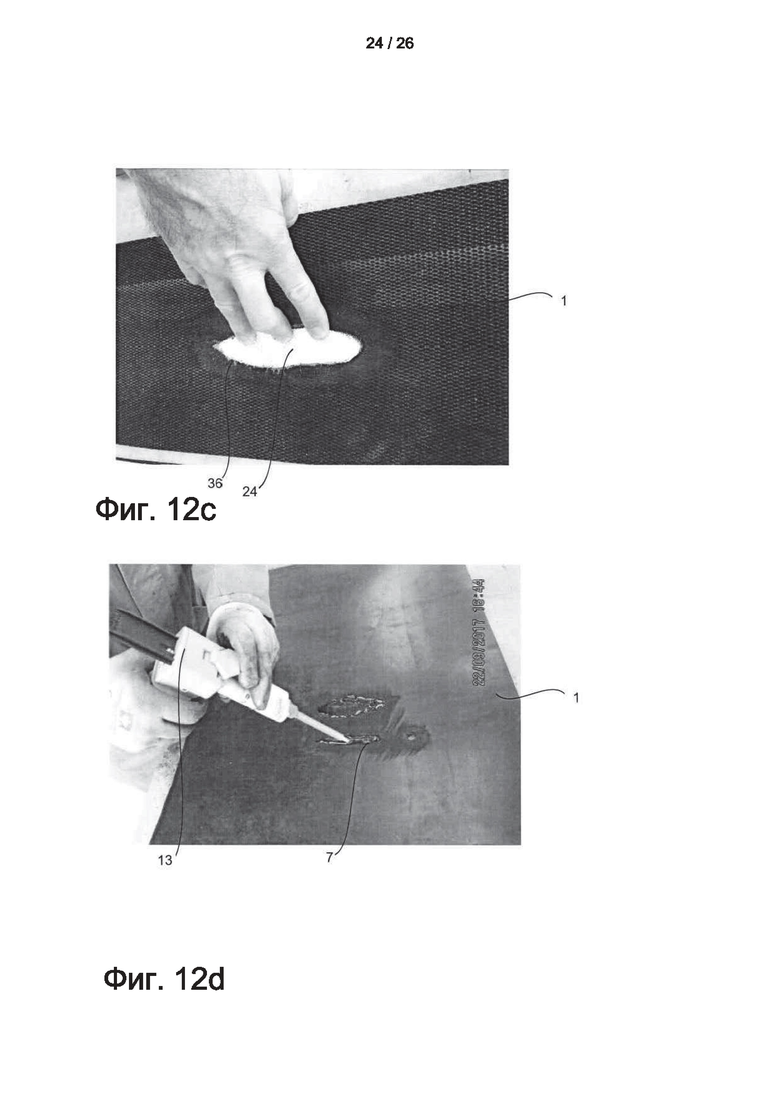

Фиг. 12с: изображение поврежденного участка конвейерной ленты со встроенной текстильной арматурой;

Фиг. 12d: изображение поврежденного участка конвейерной ленты при введении клея в поврежденный участок;

Фиг. 12е: вид в разрезе отремонтированного поврежденного участка конвейерной ленты во время отверждения клея;

Фиг. 12f: вид в разрезе отремонтированного поврежденного участка конвейерной ленты во время механической повторной обработки;

Фиг. 13: иллюстративная кривая зависимости между температурой и рекомендуемым временем обработки.

На фигуре 1 показаны два дополнительных конца 1а, 1b конвейерной ленты, подготовленные для соединения с помощью высокопрочного и постоянно эластичного клея. Указанные концы расположены напротив друг друга таким образом, чтобы они обеспечивали возможное установление соединения между двумя концами 1a, 1b конвейерной ленты с помощью высокопрочного и постоянно эластичного клея, описанного выше. Концы 1a, 1b конвейерной ленты 1, подлежащей склеиванию, могут представлять собой концы одной и той же конвейерной ленты 1 или разных конвейерных лент. Таким образом, описанный выше клей подходит, например, для соединения (резиновых) конвейерных лент с получением бесконечной ленты или для сборки такой бесконечной ленты 1 из нескольких легких в обращении частей конвейерных лент.

Как видно на фигуре 1, наряду со ступенчатыми концами 1а, 1b конвейерной ленты также используют полосы 2а, 2b, в данном случае с трапецеидальным поперечным сечением, которые могут перекрывать соответствующий стыковочный зазор 3а, 3b на наружном верхнем слое 4а, 4b конвейерной ленты 1. Поэтому самые верхние 5с или самые нижние формирующие ступень полосы 5а ступенчатого профиля выполнены с возможностью соответствия указанной полосе 2а, 2b. Аналогичным образом обеспечивают соответствующую конструкцию противоположного наружного (верхнего) слоя 4а, 4b конвейерной ленты 1. В результате самая длинная полоса 5а, 5b, образующая ступень, выступает за пределы более длинного из двух наружных верхних слоев 4а, 4b конвейерной ленты.

На фигуре 2 показан вид в разрезе ступенчатого профиля конца 1 конвейерной ленты, подготовленного для соединения с помощью высокопрочного и постоянно эластичного клея. Как можно видеть из такого изображения сверху, предпочтительно обеспечивают, чтобы ступени 5a, 5b, 5c не проходили параллельно концу 1a конвейерной ленты, но скорее проходили под углом в диапазоне от > 0° до < 90° относительно указанного конца. В результате применения параллельных сторон 6a, 6b конвейерной ленты 1 и сторон ступеней, которые не проходят под углом 90°, каждая ступень 5a, 5b, 5c образует трапецеидальную форму. Трапецеидальная конфигурация ступеней 5a, 5b, 5c имеет преимущество, состоящее в том, что, когда указанное соединение подвергается растягивающему напряжению, все место контакта между двумя ступенями 5a, 5b, 5c не подвергается одновременно растягивающему напряжению, что могло бы привести к разрыву соединения. Скорее, сначала растягивающему напряжению подвергается область кромки и только затем дальнейшие участки места контакта между двумя ступенями 5a, 5b, 5c. Кроме того, нагрузка на соединение может быть уменьшена посредством других компонентов конвейерной системы (например, ведущих роликов, приводных средств, механизмов переключения передач, скребков), поскольку в контакте с указанными компонентами находятся только части соединения.

Отдельные ступени 5a, 5b, 5c каждая могут иметь одинаковую ширину, как в показанном примере. Однако это не является абсолютно обязательным. В зависимости от требований также можно использовать ступени 5a, 5b, 5c с различной шириной ступени. Это может быть выгодным, например, если общая длина соединения должна быть как можно короче. В этом случае более напряженные ступени 5a, 5b, 5c можно сделать более длинными, чем ступени, менее нагруженные растяжением.

На фигуре 3 показан вид сбоку возможной конструкции соединения между двумя концами 1a, 1b конвейерной ленты с помощью высокопрочного и постоянно эластичного клея 7. Такое склеивание можно обеспечить с помощью клея 7, описанного выше, расположенного между контактными поверхностями отдельных ступеней 5a, 5b, 5c. В показанном примере лента состоит из двух верхних слоев 4a, 4b и сердцевины, разделенной на 4 уровня или слоя 8a, 8b, 8c, 8d. Таким образом, четыре уровня или слоя 8a, 8b, 8c, 8d и соответствующий конец 1a, 1b ленты образуют 3 ступени 5a, 5b, 5c. Если они соединены друг с другом комплементарным способом, то снова образуют сердцевину, разделенную на 4 плоскости 8a, 8b, 8c, 8d. Длину соответствующего соединения и количество ступеней 5a, 5b, 5c можно выбрать, например, согласно DIN 22102. Стыковочные зазоры 3a, 3b между двумя соответствующими верхними слоями 4a, 4b каждый перекрывают посредством полосы 2а, 2b для перекрытия стыковочного зазора. Указанную полосу также можно прикрепить с применением клея 7, описанного выше.

На фигурах 4a-g показаны отдельные стадии предложенного способа соединения концов 1a, 1b конвейерной ленты. В качестве примера на фигуре 4а показано на конце 1а конвейерной ленты, что место контакта, подлежащее соединению, между концами 1а, 1b конвейерной ленты подготовлено перед склеиванием соответствующим образом. В частности, предпочтительно, чтобы перед склеиванием концы 1a, 1b конвейерной ленты были оборудованы ступенчатым профилем. Ступенчатые профили двух концов 1а, 1b конвейерной ленты, подлежащих соединению, выполнены таким образом, чтобы при наложении концов 1а, 1b конвейерной ленты каждый из них имел в сумме одинаковую толщину. Такой вариант реализации позволяет предотвратить с одной стороны, нежелательное увеличение толщины конвейерной ленты 1 в области перекрывания. Кроме того, обеспечивается увеличение площади контакта, доступной для склеивания. Это выгодно с точки зрения устойчивости соединения. Как показано выше на фигуре 2, предпочтительно, чтобы ступени 5a, 5b, 5c не проходили перпендикулярно продольному направлению L конвейерной ленты 1, а проходили относительно такого направления под углом α, составляющим, например, от 5° до 85°, предпочтительно от 10° до 70°, особенно предпочтительно от 15° до 55° и особенно предпочтительно от 15° до 45°. Такая ориентация отдельных ступеней 5a, 5b, 5c, отклоняющаяся от поперечного направления B ленты 1, означает, что с одной стороны площадь контакта дополнительно увеличивается, а с другой стороны растягивающая нагрузка, действующая в продольном направлении L ленты 1, не действует перпендикулярно стыкуемой поверхности отдельных ступеней 5a, 5b, 5c. Это дополнительно минимизирует риск разрыва клеевого соединения и повреждения других компонентов системы.

Как можно видеть на фигуре 4а, один из концов ленты сначала закрепляют на подходящем основании 9, таком как плоский верстак. Это можно сделать, например, с помощью винтовых зажимов 10 и необязательно с помощью подходящих устройств 11 распределения давления. Затем отдельные слои 8 поочередно удаляют с формированием ступеней 5, описанных выше. Как было описано выше применительно к фигуре 2, а также показано на фигуре 4а, удаленные соответствующим образом ступени 5 имеют трапецеидальный профиль. Если отдельные слои 8 также содержат текстильный слой (не показан на этой фигуре), его также удаляют. На фигуре 4а показано, как получают стыкуемые кромки отдельных ступеней 5 путем введения разреза. Затем отдельные слои 8, такие как резиновое покрытие 4, могут быть удалены. При необходимости следует использовать ленточный нож (не показан). Другие слои удаляют аналогичным образом.

Другую сторону ленты или другой конец конвейерной ленты 1a, 1b необходимо подготовить аналогичным образом. Безусловно, следует отметить, что угол α относительно продольного направления L ленты 1 проходит таким образом, что в случае наложения ступени 5 проходят параллельно и находятся на противоположной стороне, поэтому при перекрывании соответствующих концов 1a, 1b ступени 5 смыкаются, так что ступени 5 и стыкуемые поверхности двух концов 1a, 1b ленты вступают в контакт и образуют в результате общую высоту ленты, соответствующую исходной высоте ленты.

После перечисленных процедур подготовки контактным поверхностям придают шероховатость, например, с помощью проволочной щетки 12, как показано на фигуре 4b, для улучшения прилипания клея 7 и, тем самым, также концов 1а, 1b ленты друг к другу. Придание шероховатости предпочтительно выполняют в поперечном направлении относительно направления транспортировки. Затем, как показано на фигуре 4с, можно нанести клей 7. Это можно сделать, например, с применением картриджного пистолета 13. Однако перед нанесением рекомендуют проверить выравнивание концов 1а, 1b конвейерной ленты, подлежащих соединению, и точность размеров соединения, а также установить защитную пленку 28 между основанием или верстаком 9 и концами 1а, 1b конвейерной ленты, подлежащими соединению, в частности, для избежания загрязнения клеем. После склеивания описанный выше клей 7 в отличие от контактных клеев, известных из предшествующего уровня техники, все еще обеспечивает возможность смещения отдельных элементов относительно друг друга, при этом с учетом уже существующей силы адгезии и во многих случаях обращения с длинными и/или широкими и/или тяжелыми конвейерными лентами 1, которое в любом затруднено, корректировка положения представляет трудности и ее следует избегать по возможности.

Далее для достижения равномерной адгезии целесообразно, как показано на фигуре 4d, распределить клей 7 с помощью шпателя 14 или щетки. Все контактные поверхности должны быть полностью увлажнены, желательно до самых пор. Поскольку клей 7 начинает отверждаться сразу после нанесения на контактные поверхности, необходимо измерять время от нанесения. Чем дольше клей 7 может отверждаться на этой стадии, тем сильнее начальная адгезия, которая может быть достигнута. В настоящем примере оптимальная начальная адгезия достигается через от 7 до 10 минут после нанесения клея 7. Более длительное время ожидания увеличивает начальную адгезию, что может иметь преимущества, но затрудняет корректировку положения концов 1а, 1b ленты на следующих стадиях.

Также должен быть подготовлен и противоположный конец 1а, 1b конвейерной ленты (подлежащий соединению).

Также целесообразно сделать приготовления к последующему креплению и оказанию давления в месте прилипания не позднее, чем после такой стадии предложенного способа. Например, как показано на фигуре 43 (???) и на следующих фигурах, части устройства для создания повышенного давления и/или крепежного устройства 10, 11 могут быть в этом случае расположены под частью конвейерной ленты, подлежащей соединению.

Кроме того, в этот момент можно было бы поместить ленту 2а для перекрытия стыковочного зазора на ту сторону, которая, например, опирается на части устройства для создания повышенного давления и/или крепежного устройства 10, 11, поскольку впоследствии такой доступ может быть затруднен.

По истечении времени ожидания, указанного для соответствующего клея 7, и соответствующего задания требуемой начальной адгезии концы 1a, 1b ленты соединяют вместе, как показано на фигуре 4e. Для достижения хорошего контакта и, например, избежания образования пузырьков в месте контакта целесообразно прикладывать давление к месту склеивания, например, с помощью прижимного ролика 15 или колеса, изнутри наружу для вытеснения наружу всех пузырьков воздуха. В этом состоянии, в отличие от контактных клеев, известных из предшествующего уровня техники, положение концов 1а, 1b ленты относительно друг друга можно корректировать до тех пор, пока клей 7 еще не слишком затвердел.

Для обеспечения как можно более плоской поверхности соединенных теперь концов 1а, 1b конвейерной ленты в области места соединения, целесообразно, как описано выше, вставить в верхний слой(и) 4a, 4b так называемую ленту 2а, 2b для перекрытия стыковочного зазора. Такая лента 2а, 2b для перекрытия стыковочного зазора предпочтительно представляет собой резиновую или полиуретановую полосу с текстильной вставкой или без нее. Процедура встраивания и вдавливания верхней ленты 2b для перекрытия стыковочного зазора в наружный верхний слой показана на фигуре 4f. Самое последнее теперь, при необходимости, всю поверхность соединения, в том числе ленту 2b для перекрытия стыковочного зазора, необходимо энергично свернуть, начиная от центра, для вытеснения всех пузырьков воздуха и обеспечения достаточного контакта склеивающихся поверхностей друг с другом.

Для окончательного отверждения место соединения должно быть зажато в соответствующем крепежном устройстве 10, 11. Приложение давления посредством типичного крепежного устройства 10, 11 показано на фигуре 4g. В настоящем примере время отверждения до достижения определенной (ручной или отпускной) прочности затвердевания составляет приблизительно 60 минут при 23°С. Требуемое время зависит от состава клея и температуры. Затем соединение необходимо еще раз проверить. В настоящем примере функциональная прочность места соединения достигается приблизительно через три-четыре часа. По прошествии этого времени крепежное устройство 10, 11 можно удалить, и ленту можно повторно обработать, при необходимости. Стадии повторной обработки могут включать, например, обрезание или шлифовку выступающих частей ленты. Посредством такого способа можно обеспечить постоянное соединение концов ленты без необходимости, чтобы указанная лента имела в этой области большую толщину, чем в других областях. Лента 1 готова для эксплуатации через несколько часов. Нет необходимости в вулканизации. Это означает, что предложенный способ можно использовать независимо и, кроме того, в местах, к которым трудно получить доступ. Например, через 8 часов соединенную таким образом конвейерную ленту 1 можно снова использовать с максимальной нагрузкой.

Большое преимущество описанного выше клея 7 и способа применения такого клея 7 состоит в том, что указанный клей не только хорошо прилипает к резине, но также очень хорошо прилипает к другим материалам, в том числе тем, которые не могут упруго деформироваться. В результате клей 7 также подходит для покрытия металлических барабанов 16, например, резиновыми обшивками 17. Пример того, как это можно сделать, показан на фигурах 5a-h. Во-первых, как схематически показано на фигуре 5а, поверхностям 18 склеивания и режущим кромкам 19 указанной обшивки 17 придают шероховатость. Это можно сделать, например, с помощью шероховального устройства 12, известного из предшествующего уровня техники, или угловой шлифовальной машины. Для обеспечения наилучшего прилипания клея 7 к поверхностям 18 склеивания перед нанесением клея 7 такие поверхности 18 склеивания должны быть очищены. Указанная очистка особенно полезна с точки зрения удаления смазок и масел, а также стружки и пыли, образующихся при придании шероховатости. Очистку предпочтительно осуществлять с помощью метлы. Следует избегать применения растворителей. Даже если это явно не показано на фигуре 5а, для получения постоянного клеевого соединения придание шероховатости должно происходить по возможности в поперечном направлении относительно направления тянущей силы.

После того, как покрытие было подготовлено, как описано выше, клей 7, как схематически показано на фигуре 5b, сначала наносят на поверхность барабана 16 с помощью картриджного пистолета 13. Клей 7, который вначале наносят в виде полос, затем равномерно распределяют с помощью щетки, шпателя 14 или другого подходящего инструмента. Как было показано, выгодно использовать определенное количество клея, составляющее приблизительно от 100 до 150 г/м². Такое количество можно наносить одним слоем. Второй слой обычно не требуется. Следует следить за тем, чтобы вся поверхность барабана 16, подлежащая покрытию, была полностью увлажнена.

Поскольку после нанесения на барабан 16 клей 7 начинает отверждаться, важно зафиксировать время после нанесения. Длительный период времени между нанесением и контактом с обшивкой 17 увеличивает начальную адгезию между указанными частями 16, 17, но при слишком большой начальной адгезии корректное выравнивание становится более трудным. Следовательно, сразу же после нанесения клея 7 на барабан 16 указанный клей 7 также необходимо нанести на внутреннюю поверхность 18 обшивки 17. Как схематически показано на фигуре. 5с, клей 7 наносят на указанную поверхность 18, например, с помощью картриджного пистолета 13. В этом случае клей 7 также следует равномерно распределить с помощью шпателя 14, щетки или аналогичного инструмента. Поверхность 18 обшивки 17 должна быть по возможности полностью увлажнена.

Перед приведением обшивки 17 в контакт с барабаном 16, подлежащим покрытию, клей 7 должен сохнуть в течение заданного времени для достижения требуемой начальной адгезии. Такой временной интервал различается в зависимости от состава клея 7. Различные временные интервалы могут быть заданы посредством применения разных составов различных клеев 7, годных для подготовки поверхностей 16, 18, подлежащих склеиванию. В частности, в случае очень больших клейких поверхностей целесообразно использовать клей 7, который можно обрабатывать в течение более длительного времени. При заданном составе клея время обработки можно контролировать путем изменения температуры. Иллюстративная кривая зависимости между температурой и рекомендуемым временем обработки показана на фигуре 13. Если для клея 7 данного состава такая диаграмма отсутствует, наиболее благоприятное время для приведения в контакт соответствующим образом подготовленных поверхностей 16, 18, можно определить с применением так называемого метода задней стороны штифта. Это означает, что, когда задняя сторона штифта входит в контакт с поверхностью клея, место прилипания ощущается сухим, и при удалении задней стороны штифта между указанной задней стороной штифта и поверхностью 16, 18, подлежащей склеиванию, не образуются нити.

Если клей 7 является достаточно сухим, обшивку 17 наносят на барабан 16, как показано на фигуре 5d. С этой целью обшивку 17 помещают на режущую кромку 19 на барабане 16. Для обеспечения наилучшего возможного клеевого соединения между барабаном 16 и обшивкой 17 барабан 16 должен быть установлен с возможностью вращения. Например, режущую кромку 19 можно сравнительно просто сделать параллельной продольной оси 20 барабана, при этом обшивку 17 можно постепенно приводить в контакт с поверхностью барабана путем вращения барабана 16. Во время нанесения обшивки 17 ее следует прижимать изнутри наружу вдоль продольной оси 20 барабана с помощью подходящего ролика 15. Для этой цели, как оказалось, ролик 15 является предпочтительным с точки зрения оказания повышенного давления.

Затем барабан 16 вращают дальше, как показано на фигуре 5е, до тех пор, пока обшивка 17 полностью не окажется на поверхности барабана. При необходимости обшивку 17 можно закрепить на барабане 16 путем постукивания резиновым молотком. Воздушные карманы следует избегать и, например, вытеснять в боковом направлении с помощью ролика 15, описанного выше.

Для полного покрытия барабана 16 резиновой обшивкой 17 часто необходимо, чтобы наносимая резиновая обшивка 17 было несколько длиннее, чем окружность барабана 16. Это гарантирует перекрывание одного конца 19а обшивки 17 другим концом 19b обшивки 17. Затем такую перекрывающуюся часть 21 удаляют, как показано на фигуре 5f. Например, ее можно отрезать, используя нож 22 или подходящее режущее устройство. Оказалось, что особенно предпочтительным является так называемое стыковое соединение концов 19а, 19b, при котором места соединения выполнены слегка наклонно внутрь и приблизительно на 1 мм длиннее, что приводит к появлению небольшого давления при смыкании.

Как показано на фигуре 5g, полученная режущая кромка 19с является идеально шероховатой, при этом пыль или частицы, образовавшиеся в результате истирания, удаляют с помощью метлы, щетки, сжатого воздуха или другого подходящего инструмента 14. Затем на режущую кромку 19с также наносят клей 7. В идеале такой клей 7 представляет собой клей 7, который отличается от ранее использованного клея 7 и имеет значительно более короткое время отверждения. Таким образом, можно добиться того, чтобы клей 7, нанесенный на уже введенную режущую кромку 19с отверждался очень быстро и мог адгезивно связываться при соединении впритык с противоположным концом 19а резиновой ленты. Затем обшивку 17 предпочтительно снова прижимают роликом 15 (не показан на этой фигуре) вдоль продольной оси 20 барабана 16. Такое прижимание следует начинать приблизительно в середине барабана 16, при этом воздух следует выдавливать по направлению к концам барабана 16. При необходимости для достижения лучшей адгезии соединение 19а, 19с можно прижимать с помощью гофрированного ролика или постукивать резиновым молотком.

Далее обшивку 17 необходимо прижимать к барабану 16 до полного отверждения клея 7. Это можно сделать, например, с помощью ремней (не показаны). Оказалось, что особенно подходящей является обмотка с применением растягивающейся пленки. После достижения полного отверждения и функциональной прочности выступающие кромки 21 следует отрезать с помощью ножа, пилы, угловой шлифовальной машины или другого подходящего инструмента 22, как показано, например, на фигуре 5h. При необходимости соединение между двумя концами 19a, 19c обшивки 17 можно выровнить. Например, с этой целью можно использовать угловую шлифовальную машину 22.

На фигуре 6 показано схематическое изображение поперечного сечения места соединения конвейерной ленты 1, армированной стальными тросовыми лентами 23. Такие конвейерные ленты 1 часто встречаются в местах, где должны перевозиться тяжелые грузы и/или где грузы должны транспортироваться на большие расстояния. Поскольку возникающие при этом растягивающие нагрузки часто невозможно устранить только с помощью резиновых гусениц, в такие конвейерные ленты 1 обычно встраивают арматуру, такую как стальные тросы 23. Кроме того, можно необязательно использовать текстильную арматуру 24. Однако такая арматура затрудняет обращение с указанными лентами, в том числе из-за их дополнительной плотности и большей жесткости. Поэтому, в частности, в случае указанных конвейерных лент 1 желательно осуществлять быстрое и простое соединение концов 1a, 1b конвейерной ленты без применения тяжелого оборудования, например, в случае разрыва.

На изображении поперечного сечения места соединения, приведенном на фигуре 6, показано множество армирующих элементов 23, в данном случае стальных тросовых лент 23. Как описано ниже применительно к фигурам 7а-с, указанные армирующие элементы могут быть соединены с разными концами 1а, 1b конвейерной ленты 1. Как правило, один из таких армирующих элементов 23 вместе с окружающим их материалом 25, в частности, окружающим резиновым материалом, образует так называемый штифт 26a, который склеивают посредством описанного выше клея 7 с соседними штифтами 26b, 26c (которые связаны, например, с другим концом 1a, 1b конвейерной ленты). Способы соединения таких штифтов 26a 26b, 26c для обеспечения достаточной устойчивости показаны на фигурах 7a-c и описаны ниже:

На фигурах 7a-c показаны схематические изображения различных вариантов возможных соединений концов 1a, 1b конвейерной ленты 1, армированной стальными тросовыми лентами 23. Показанные типы соединений отличаются перекрыванием соседних штифтов 26a, 26b, 26c и длиной отдельных штифтов 26a, 26b, 26c.

На фигуре 7а показано двухступенчатое соединение ленты. Для большинства соединений такое соединение является достаточно устойчивым и гибким. В указанном типе соединения три разных типа штифтов 26а, 26b, 26с соединены вместе. Три разных типа штифтов 26а, 26b, 26с представляют собой штифт 26n, длина которого составляет полную длину (LS1/1) штифта, начиная от первого конца 1а конвейерной ленты, и штифт 26о, длина которого составляет полную длину (LS1/1) штифта, начиная от второго конца 1b конвейерной ленты, и штифт 26p, 26q, длина которого составляет половину длины (LS1/2) штифта, начиная от первого или второго конца конвейерной ленты. Предусмотрено, что штифт 26n, длина которого составляет полную длину штифта, начиная от первого конца 1а конвейерного ленты, у второго конца 1b конвейерного ленты находится напротив зазора между двумя штифтами 26о, 26q. Соответственно, начинающийся от второго конца 1b конвейерной ленты штифт 26о, длина которого составляет полную длину штифта, расположен напротив зазора у первого конца 1а конвейерной ленты. Штифты 26p, 26q, длина которых составляет половину длины штифта, также лежат напротив штифта 26p, 26q, длина которого составляет половину длины штифта, на противоположном конце 1a, 1b конвейерной ленты. Комбинации штифтов 26p, 26q или штифтов 26n, 26o и зазоров, которые в результате составляют полную длину штифта (LS1/1), называются парой штифтов 27. Таким образом, с помощью каждой пары штифтов 27 можно обеспечить, чтобы сумма длин (Lsn) штифтов, расположенных напротив друг друга и проходящих от двух концов 1а, 1b конвейерной ленты, составляла в результате полную длину штифта (LS1/1).

Расположение таких штифтов 26 или пар 27 штифтов в двухступенчатом соединении может представлять собой, например, расположение, показанное на фигуре 7а. За штифтом 26n, длина которого составляет полную длину штифта, начиная от первого конца 1а конвейерной ленты, следует штифт 26о, длина которого составляет полную длину штифта, начиная от второго конца 1b конвейерного ленты, за которым следует комбинация двух штифтов 26р, 26q, длина которых составляет половину длины штифта, начиная от обоих концов 1a, 1b конвейерной ленты. За каждой последовательностью перечисленных трех пар штифтов 27 следует идентичная тройка из указанных пар штифтов 27.

Альтернативно, вполне возможно, что за каждой парой штифтов 27 с штифтом 26n, 26o, длина которого составляет полную длину штифта, следует пара штифтов 27, состоящая из штифтов 26p, 26q, длина которых составляет половину длины штифта. Таким образом, одинаковый квартет из пар штифтов 27 будет следовать за каждым квартетом из пар штифтов 27.

Пример трехступенчатого соединения ленты показан на фигуре 7b. Как и в случае описанного выше двухступенчатого соединения, каждая пара штифтов 27 в этом случае также состоит из комбинации штифтов 26 или штифтов 26 и зазоров, которые в результате составляют полную длину штифта ((LS1/1). Однако такое трехступенчатое соединение ленты предусматривает, что не все штифты 26, длина которых не равна полной длине штифта (LS1/1), должны иметь длину, равную точно половине длины штифта (LS1/2). Скорее, предусмотрено, что наряду со штифтами, длина которых составляет полную длину штифта (LS1/1), и штифтами, длина которых составляет половину длины штифта (LS1/1), имеются также штифты с другими длинами, например, с длиной, составляющей 1/3 от длины (LS1/3) штифта и 2/3 от длины (LS2/3) штифта.

В зависимости от требований расположение пар 27 штифтов рядом друг с другом, то есть в поперечном направлении конвейерной ленты 1, может меняться. Вариант реализации, показанный на фигуре 7b, является только одним из возможных примеров. В отличие от приведенного иллюстративного материала фактически также возможно, например, чтобы штифты 26, длина которых составляет полную длину штифта, могли проходить от обоих концов 1а, 1b конвейерной ленты (на фиг. 7б показаны только штифты, длина которых составляет полную длину штифта, начиная от правого конца конвейерной ленты). Возможное изменение места контакта между штифтами 26 из пары 27 штифтов при таком типе соединения позволяет разместить слабые места такого соединения как можно дальше друг от друга в поперечном направлении ленты 1. Хотя согласно варианту реализации, показанному на фигуре 7а, после каждого третьего штифта 26 повторяется прерывание (interruption), согласно варианту реализации, показанному на фигуре 7b, расстояние уже составляет четыре штифта 26. При описанном выше варианте реализации штифтов 26n, длина которых составляет полную длину штифта, также проходящих от другого конца 1а конвейерной ленты, в трехступенчатом соединении ленты после последовательности из пяти штифтов 26 в поперечном направлении может повторяться прерывание.

Одноступенчатое соединение ленты, показанное на фигуре 7с, позволяет получить особенно простое соединение, которое часто уже обладает необходимой прочностью соединения. В этом варианте штифты 26, длина которых составляет полную длину штифта, чередуются, начиная от противоположных концов 1а, 1b конвейерной ленты. Следовательно, в этом варианте имеет место повторение прерывания в каждом втором штифте 26 в поперечном направлении. Однако в большинстве случаев такое соединение уже достаточно устойчиво.

На фигурах 8а и b приведены схематические изображения поперечного сечения концов 1а, 1b, которые соединены или должны быть соединены, конвейерной ленты 1, армированной стальными тросовыми лентами 23. Хотя сердцевина, образованная штифтами 26, содержащими стальные тросы 23, уже была склеена, как показано на фигуре. 8а, на указанной фигуре также показано, как наносят верхний слой 4а, 4b. Такое нанесение может быть выполнено с применением текстильной арматуры 24 или без нее. Чтобы верхний слой 4а, 4b можно было встроить в место соединения как можно точнее, концы места соединения являются скошенными и предпочтительно проходят снаружи вовнутрь. Это также позволяет упростить обращение с ними. Верхний слой 4a, 4b в области места соединения можно нанести на сердцевину аналогично нанесению полосы 2a, 2b для перекрытия стыковочного зазора, описанному применительно к фигуре 4f. Текстильную арматуру 24 (на одной или обеих сторонах) можно необязательно расположить между сердцевиной и верхним слоем 4а, 4b. Законченное соединение между концами 1a, 1b конвейерной ленты с нанесенным верхним слоем 4a, 4b и текстильной арматурой 24 показано на фигуре 8b.

На фигурах 9a-9g схематически показан иллюстративный способ соединения двух концов 1a, 1b конвейерной ленты 1, армированной стальными тросовыми лентами 23. На фиг. 9a приведено схематическое изображение стадии предложенного способа подготовки концов 1a, 1b, подлежащих соединению, конвейерных лент, армированными стальными тросовыми лентами 23. С этой целью концы 1а, 1b ленты, подлежащие соединению, сначала закрепляют и, например, помещают на нижнее крепежное устройство или плоский верстак 9 и закрепляют, например, с помощью четырехкантного бруса и/или ленточного натяжного устройства или других подходящих инструментов 10, 11. Необходимо соблюдать достаточное расстояние, чтобы можно было поворачивать обе стороны ленты. Затем ленту следует укоротить для формирования прямой стыковочной кромки. Стыковочную кромку предпочтительно выравнивают под углом 90° к продольному направлению ленты. Однако также возможны и другие углы, которые (как описано выше в отношении лент, не армированных стальными тросами) могут привести к более подходящему распределению растягивающей нагрузки в месте соединения. Теперь помечают требуемую длину соединения, начиная с конца 1a, 1b ленты. Длину соединения, например, можно выбрать на основе DIN 22131 или ISO 15236 Part 4. Длину соединения и возможно угол (90° или другой в случае трапецеидального соединения (см. выше)) помечают на наружном слое 4 ленты. Затем наружный слой 4 ленты осторожно разрезают с применением подходящего инструмента, например, ножа или режущего устройства 22. В этом случае следует отметить, что сердцевину, содержащую стальные тросы 23, не разрезают, если это возможно, для поддержания максимально прочного соединения штифтов 26 (не показано) с оставшимся концом ленты 1а, 1b.

На фигуре 9b показано схематическое изображение дополнительной стадии предложенного способа подготовки концов 1a, 1b, подлежащих соединению, конвейерных лент, армированными стальными тросовыми лентами 23. В приведенном примере кромки 6а, 6b ленты (расположенные сбоку относительно продольного направления ленты) были обрезаны в области соединения. Это не обязательно. Однако, поскольку такие участки обычно не содержат каких-либо упрочняющих жгутов 23, они не являются необходимыми для сооружения (реконструкции) сердцевины в области соединения и могут мешать на следующих стадиях предложенного способа. Поэтому рекомендуется их удаление. Затем с помеченных концов 1a, 1b ленты удаляют верхние слои 4c, 4d. На фигуре 9b показано только удаление одного верхнего слоя 4а, 4b на конце 1а, 1b ленты, но в каждом случае также должен быть удален и противоположный верхний слой 4с, 4d. То, что верхний слой 4а, 4b также удален со стороны, не показанной на фигуре 9b, можно видеть, например, на фигуре 9с. Кромки в местах перехода в необработанную секцию конвейерной ленты, возникающие при удалении верхнего слоя 4a, 4b, 4c, 4d, затем отшлифовывают под плоским углом, составляющим, например, от 5° до 45°, предпочтительно от 10° до 35° и особенно предпочтительно от 20° до 30°. Впоследствии такой наклон позволяет верхнему слою 4а, 4b, 4с, 4d хорошо прилипать даже в этой области, поскольку может быть обеспечено сравнительно большое перекрывание вновь нанесенного верхнего слоя 4а, 4b, 4с, 4d и существующей секции конвейерной ленты.

Из-за весовой нагрузки, которая обычно возникает при применении таких конвейерных лент 1, рекомендуют использовать вспомогательные механизмы, такие как кран или канатная лебедка. Кроме того, рекомендуется использовать нож и/или электрический (или в критических условиях, например, под землей, пневматический) ленточный резак 22.

На фигуре 9с показано схематическое изображение стадии предложенного способа формирования штифтов 26, которые можно соединить друг с другом на концах 1а, 1b, подлежащих соединению, конвейерных лент 1, армированных стальными тросовыми лентами 23. С этой целью раскрытые сердцевины обоих концов 1a, 1b конвейерной ленты обрезают в продольном направлении L конвейерной ленты 1. Обрезание предпочтительно выполняют с помощью ножа, пилы, режущего устройства или другого подходящего инструмента 22. Испытания показали, что разрезы, перпендикулярные поверхности конвейерной ленты (точнее вдоль плоскости, проходящей вдоль направления транспортировки, перпендикулярного поперечному направлению конвейерной ленты), не только чрезвычайно легко сделать, но они также обеспечивают особенно долговечное склеивание штифтов 26. Было обнаружено, что шестиугольные или восьмиугольные поперечные сечения штифтов 26 являются менее предпочтительными. Все продольные разрезы предпочтительно находятся на одинаковом расстоянии от каждого соседнего продольного разреза.

После формирования штифтов 26 отдельные штифты 26x(2n-1), 26y(2n) удаляют или укорачивают с формированием пары 27 штифтов, каждый из которых имеет полную длину штифта 26. Если, как описано выше, все продольные разрезы были сделаны на одинаковом расстоянии от каждого соседнего продольного разреза, все штифты 26 имеют одинаковую ширину, так что они могут особенно хорошо входить в зацепление и плотно прилегать друг к другу.

Прежде всего, однако, предпочтительно, чтобы уже сформированные штифты 26 были повернуты назад к остальной части соответствующей конвейерной ленты 1, и нижний верхний слой 4b был установлен в месте соединения. С этой целью целесообразно сначала на крепежное устройство, на которое затем помещают верхний слой, нанести защитный слой 28, например, армированную стекловолокном политетрафторэтиленовую пленку или силиконовую пленку. Защитный слой предпочтительно немного длиннее и шире планируемого соединения. Оказалось, что предпочтительным является перекрывание на по меньшей мере двух противоположных сторонах, предпочтительно на всех четырех сторонах, составляющее приблизительно от 10 до 30 см, предпочтительно приблизительно 20 см. Если защитный слой 28 больше планируемого места соединения, нижний верхний слой 4b можно все еще перемещать на таком защитном слое и аккуратно установить таким образом, чтобы впоследствии штифты 26 или пары 27 штифтов можно было расположить на нем и приклеить к нему. Наряду с применением защитного слоя 28, описанного ниже, для фиксирования места соединения в поперечном направлении конвейерной ленты защитный слой 28 служит, в частности, для предотвращения прилипания клея 7 к крепежному устройству 10, 11.

Верхний слой 4b, который предпочтительно имеет выступающие части для перекрывания с остальными секциями конвейерной ленты, далее размещают на защитном слое 28 и выравнивают таким образом, чтобы штифты 26 можно было установить на нем и приклеить к нему. При необходимости, текстильную арматуру 24 размещают на стороне верхнего слоя 4b, обращенной в сторону от защитного слоя 28 (то есть впоследствии, обращенной к штифтам). При применении текстильной арматуры 24 она предпочтительно является настолько эластичной, что не придает дополнительной жесткости конвейерной ленте 1, так что лента 1 может отклоняться в пределах узких радиусов и, таким образом, можно поддержать минимальный диаметр барабана.

Для подготовки к склеиванию всем контактным поверхностям необходимо придать шероховатость со всех сторон. Рекомендуется использовать шероховальную круглую щетку или металлическую круглую щетку. Резиновые листы, применяемые в качестве верхних слоев 4 (с необязательной текстильной арматурой 24), также предпочтительно должны быть шероховатыми. Образующуюся пыль необходимо удалять с помощью чистой щетки, сжатого воздуха или другого подходящего инструмента 22. Применение химических чистящих средств и растворителей не рекомендуется. После очистки поверхностей все поверхности должны быть защищены от новых загрязнений.

Впоследствии, как показано на фигуре 9d, клей 7 можно нанести на поверхности концов 1a, 1b, подлежащих соединению друг с другом, конвейерных лент 1, армированных стальными тросовыми лентами 23. С этой целью клей 7 как можно быстрее наносят на все контактные поверхности, а затем равномерно распределяют с помощью подходящего инструмента, например, шпателя или щетки 14. Щетка 14 является особенно подходящей, поскольку клей 7 также следует втирать в поры. Кроме того, клей 7 должен быть нанесен на боковые поверхности штифтов 26 для обеспечения постоянного соединения между соседними штифтами 26. Как упомянуто выше, клей 7 необходимо наносить как можно быстрее. Поскольку при таком соединении вся поверхность, на которую наносят клей 7, является очень большой, и клей 7 в статическом смесителе 13 начинает уже отверждаться через очень короткое время, достаточное прилипание к раскрытым поверхностям можно гарантировать только при полном нанесении в течение времени, составляющем половину жизнеспособности, указанной для соответствующего клея 7. Количество необходимого клея зависит, в частности, от размера зазоров между соседними штифтами 26. Однако следует использовать по меньшей мере количество, составляющее 1000 г/м2. После того, как клей 7 был полностью нанесен, необходимо зафиксировать время. Вследствие сложности описанного штифтового соединения большую часть времени, в течение которого можно обрабатывать клей 7, обычно занимает нанесение и распределение клея 7. Более длительное время обработки увеличит начальную адгезию, но максимальное время обработки не должно быть превышено.

На фигуре 9е схематически показана стадия предложенного способа склеивания штифтов 26 концов 1а, 1b, подлежащих соединению друг с другом, конвейерных лент 1, армированных стальными тросовыми лентами 23. С этой целью штифты 26 обеих сторон 1а, 1b ленты предпочтительно загибают, начиная с внутренних штифтов (то есть штифтов, наиболее удаленных от широких сторон ленты), с тем, чтобы они упирались в подготовленный верхний слой 4b. В случае штифтов 26 с прямоугольным поперечным сечением их можно приклеивать непосредственно друг к другу. В случае штифтов 26 с шестиугольным разрезом или зазорами между соседними штифтами, между указанными штифтами необходимо поместить материал-наполнитель, при этом необходимо использовать значительно больше клея.