Изобретение относится к конфекционно-техническому способу для формирования текстильных заготовок для изготовления армированных волокнами пластмассовых деталей с применением текстильного раскроя в качестве исходного материала согласно ограничительным частям пунктов формулы изобретения на способ. Изобретение относится далее к затяжному модулю для образования фланца из текстильной заготовки, а также к держателю швейного материала для приема текстильной заготовки.

Для изготовления армированных волокнами пластмассовых деталей из текстильных полуфабрикатов предусмотрены рациональные с точки зрения затрат текстильные заготовки воспроизводимого качества, так называемые преформы, которые в значительной степени приближены к окончательному контуру пластмассовой детали (приблизительно результирующаяся форма). Текстильные заготовки образуют по меньшей мере из формованного волокна, ткани или трикотажа, то есть в общем текстильного изделия плоской формы. Заготовки применяют, например, для изготовления облицовочных панелей.

Для отвечающего требованиям качества изготовления преформ из общего уровня техники известны способы, содержанием которых является изготовление прямых и криволинейных упрочняющих профилей с переменными размерами фланцев, стенок и оснований. Этими способами можно изготавливать ряд типов профилей.

При изготовлении армированных волокнами пластмассовых деталей из текстильных полуфабрикатов согласно уровню техники их с помощью текстильной техники ткут, плетут, вяжут, а также конфекционируют, то есть раскраивают, сшивают и в отдельной операции способа пропитывают смолой для дальнейшей обработки. В качестве недостатков проявляют себя, например, малые жесткости деталей плетеных структур. Кроме того, комплексные структуры с локальными утолщениями и изменяющимися размерами поперечного сечения профиля можно изготавливать только сложно и с использованием трудоемких ручных операций. Воспроизводимость с постоянным качеством может быть реализована только с высокими затратами. Чтобы иметь возможность воспроизводимого изготовления текстильных преформ, должны преприниматься меры предосторожности, которые защищают использование текстиля в отдельных операциях переработки от необратимых деформаций. Упругая и обратимая деформируемость текстиля отрицательно влияет на формирующие операции обработки. Поэтому следует обращать внимание на то, чтобы во всех операциях текстиль перерабатывался и обрабатывался без напряжений, то есть свободно от внешних сил.

Задачей изобретения является разработка конфекционно-технического способа, которым может быть изготовлено большое многообразие заготовок.

Дальнейшей задачей изобретения является также разработка устройств для выполнения конфекционно-технического способа, которыми может быть изготовлено большое многообразие заготовок.

Эта задача решается признаками независимых пунктов формулы изобретения. Дальнейшие формы развития указаны в зависимых пунктах формулы изобретения.

Способом согласно изобретению может быть изготовлен ряд геометрий поперечного сечения в изогнутом и прямом выполнении.

Кроме того, этим способом вводятся в любом положении усилительные слои; реализуются изменения в размерах поперечного сечения, обеспечивается воспроизводимое качество преформ.

Техника позволяет конструировать трехмерные преформы из множества слоев различного текстиля и тем самым задавать упруго-механические свойства, вводить в любом месте усилительные слои, изменять размеры поперечного сечения в любом положении, производить изгиб в продольном направлении и воспроизводимо перерабатывать двухмерный текстиль в трехмерные текстильные преформы.

Дальнейшим преимуществом изобретения является то, что можно изготавливать с воспроизводимым качеством преформы прямой и изогнутой формы с рядом форм поперечного сечения. Дальнейшим преимуществом изобретения является то, что реализуются локальные утолщения и изменения в размерах поперечного сечения.

В последующем изобретение описывается более подробно с помощью чертежей, на которых показано:

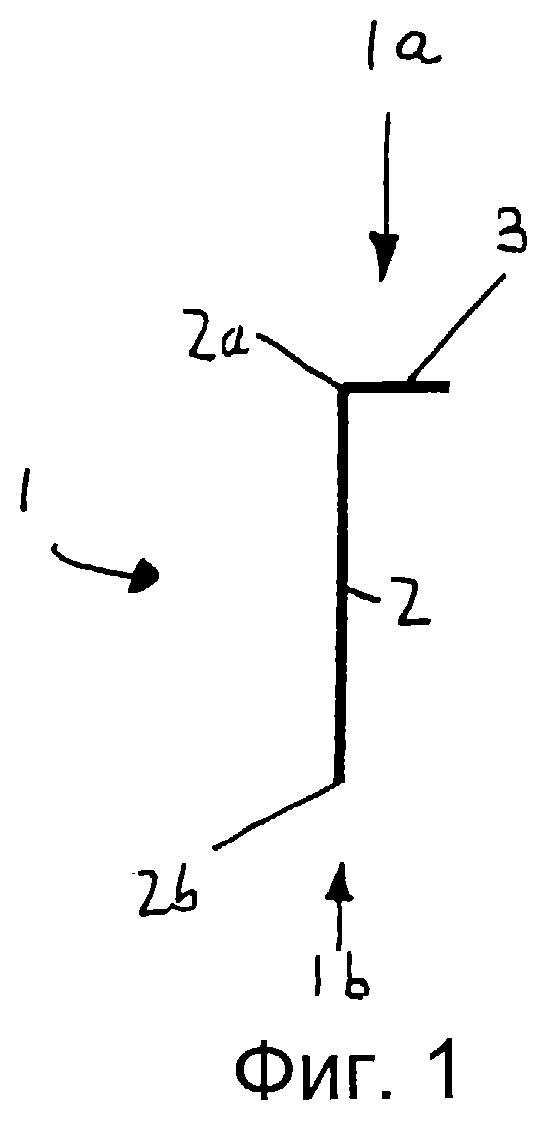

фигура 1 изображение формы выполнения текстильной заготовки, изготавливаемой по способу согласно изобретению, или суб-преформы в поперечном сечении, которая имеет стенку и фланец,;

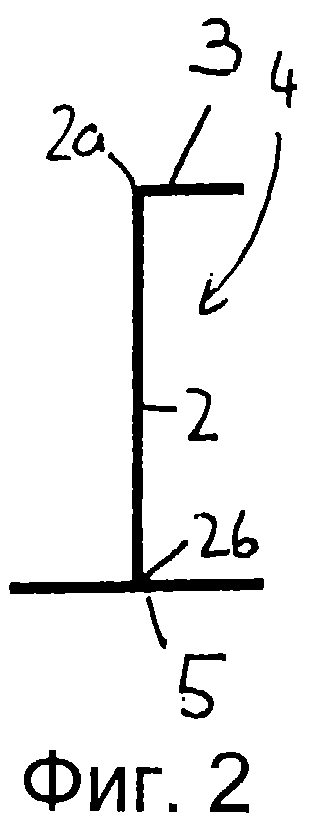

фигура 2 другая форма выполнения для формы профиля, который дополнительно имеет основание для образования LZ-профиля;

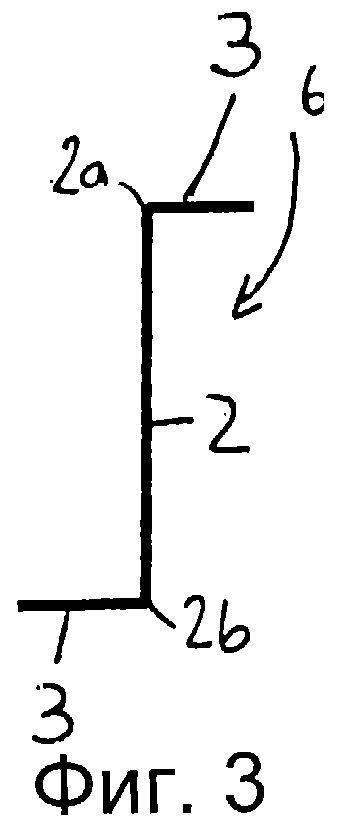

фигура 3 другая форма выполнения для формы профиля, который выполнен в виде Z-профиля;

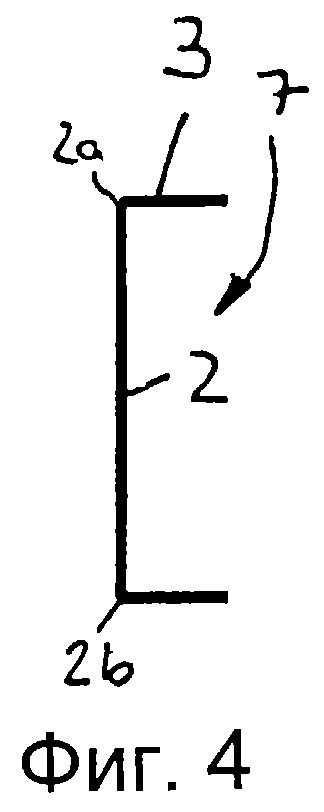

фигура 4 другая форма выполнения для формы профиля, который имеет два фланца, соединенных между собой стенкой;

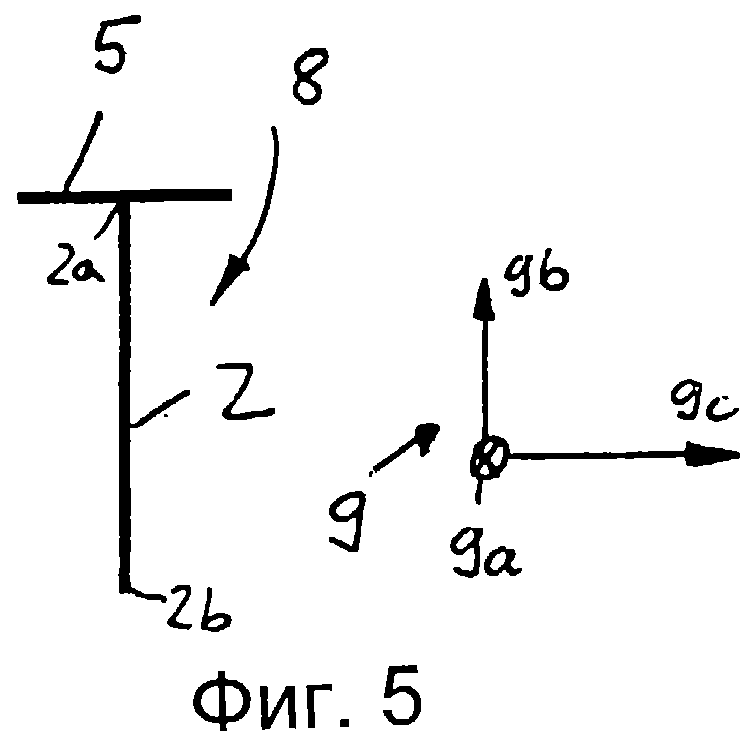

фигура 5 другая форма выполнения для формы профиля, который образован стенкой и основанием;

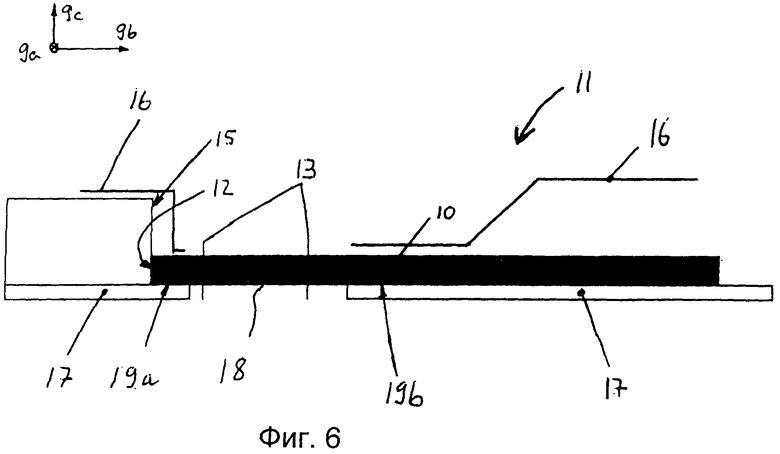

фигура 6 схематическое изображение формы выполнения первого позиционирующего и швейного устройства для взаимного фиксирования слоев текстильного полуфабриката во фланце или в области стенки;

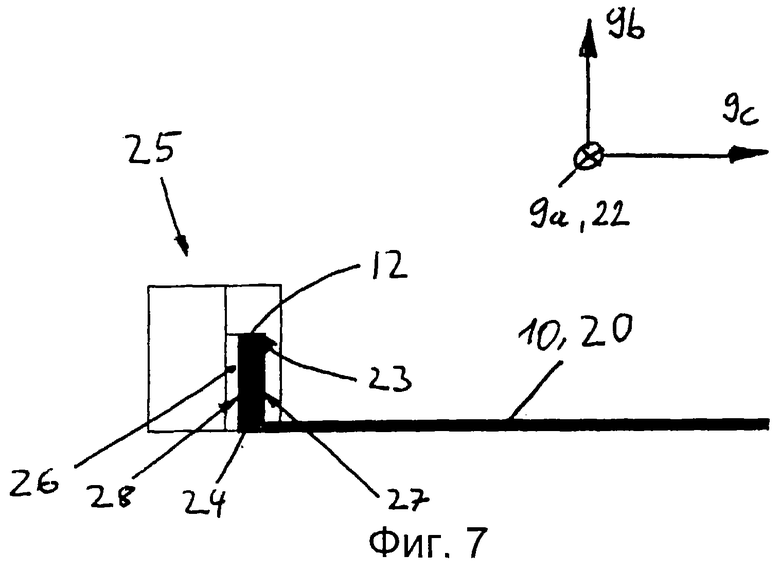

фигура 7 поперечное сечение через форму выполнения соответствующего изобретению затяжного модуля;

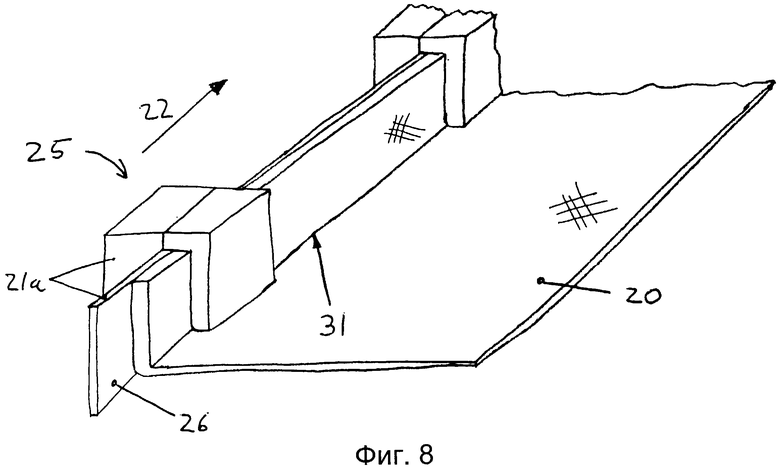

фигура 8 перспективное изображение части формы выполнения соответствующего изобретению затяжного модуля в выполнении с гибкой зажимной шиной, а также вырез зажатой в ней заготовки;

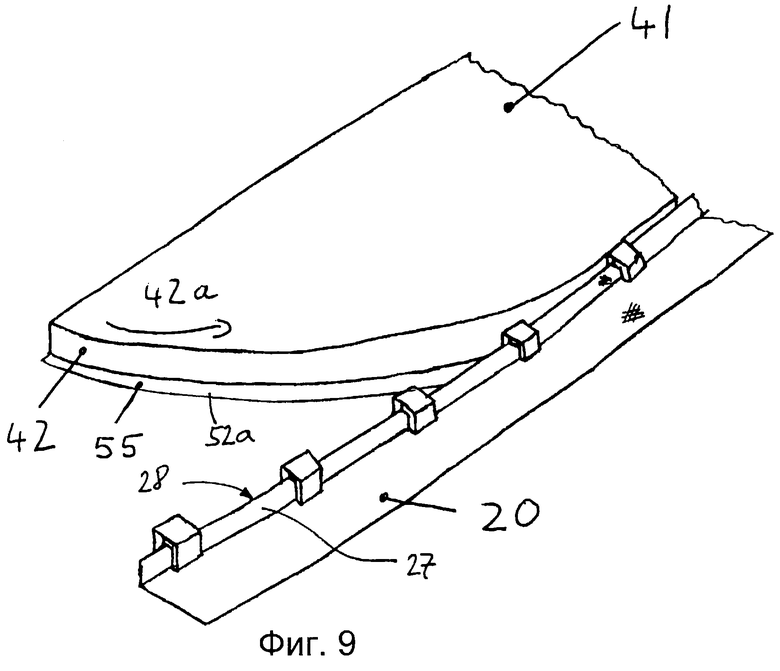

фигура 9 схематическое перспективное изображение формы выполнения элемента формы и частично наложенный на нее затяжной модуль, который частично приложен для выполнения изгиба в продольном направлении изготавливаемой заготовки к элементу формы;

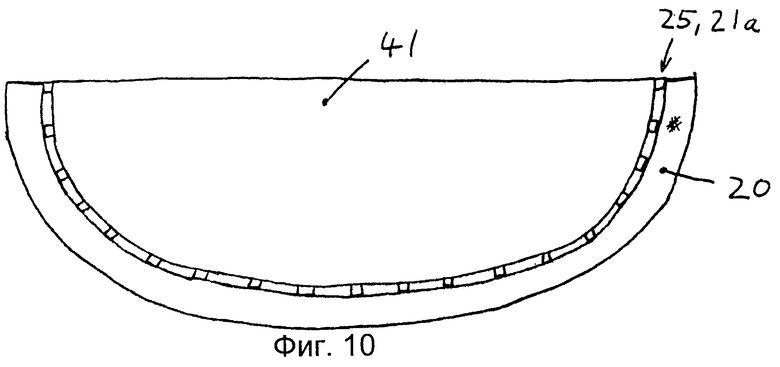

фигура 10 вид сверху на приложенный к элементу формы затяжной модуль;

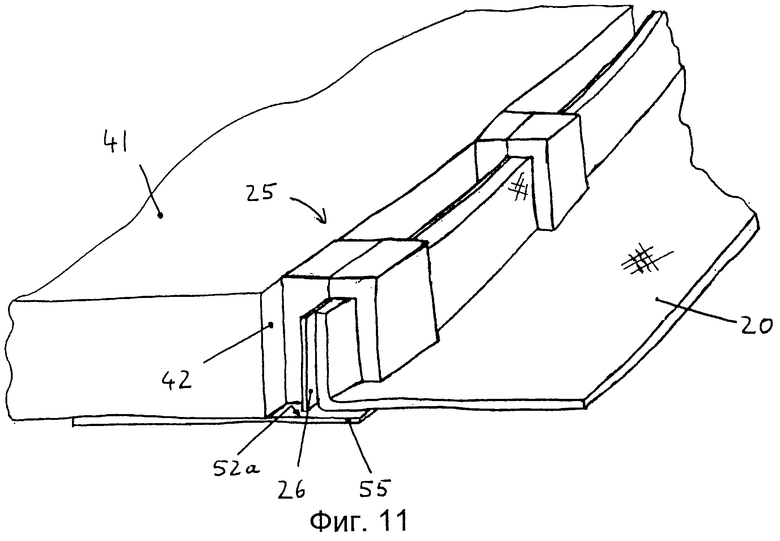

фигура 11 перспективное детальное изображение приложенной к элементу формы зажимной шины в качестве формы выполнения затяжного модуля с вырезом зажатой заготовки;

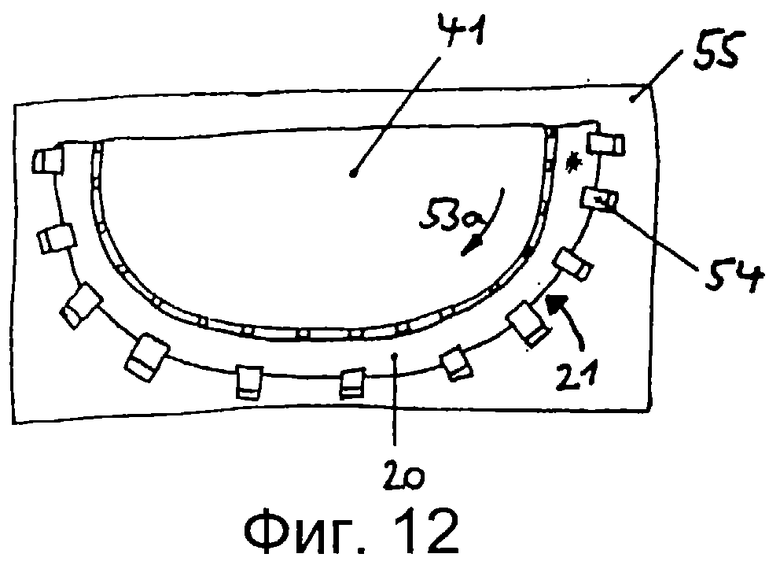

фигура 12 вид сверху на форму выполнения швейной рамы, в которую вставлен затяжной модуль, с удерживающим устройством;

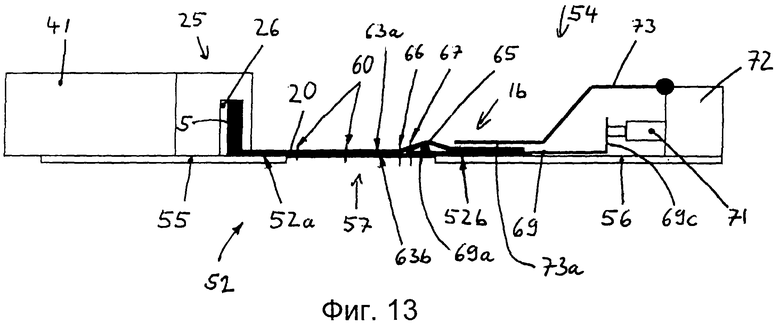

фигура 13 сечение через другую форму выполнения швейной рамы, в которую вставлен затяжной модуль, с удерживающим устройством;

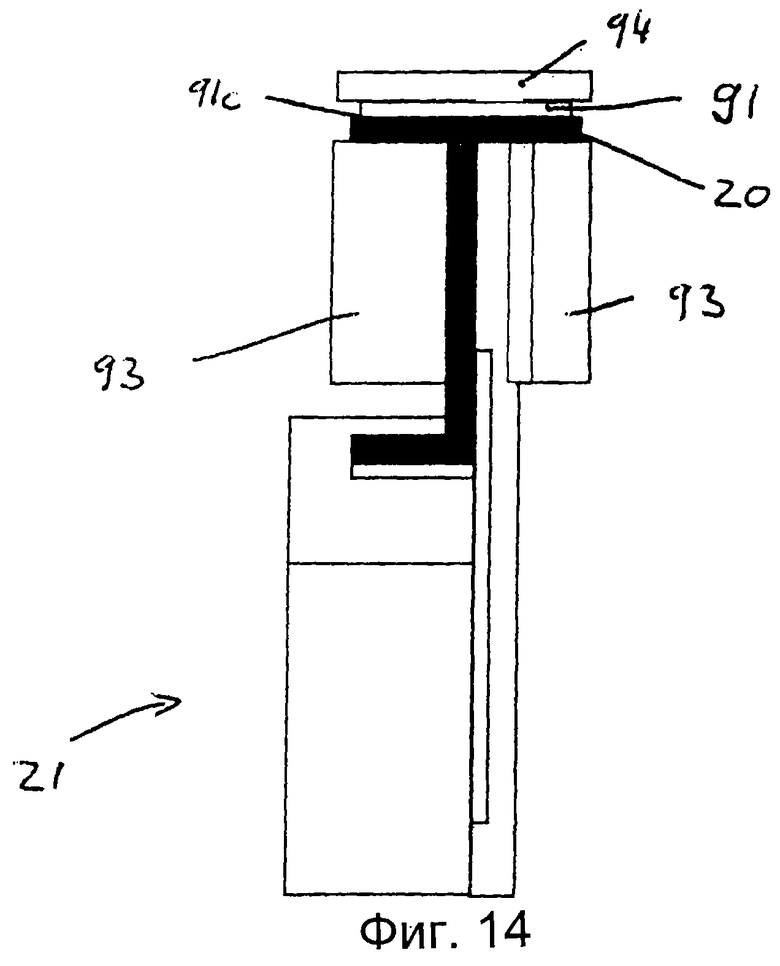

фигура 14 схематическая компоновка показанных на фигуре 10 устройств с повышающими жесткость элементами для опирания области основания преформы;

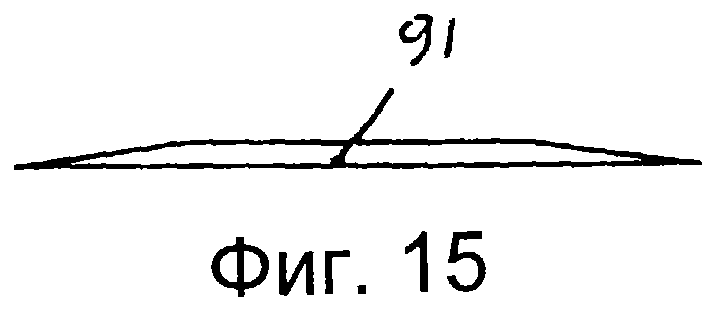

фигура 15 поперечное сечение через форму выполнения повышающего жесткость элемента для области основания заготовки;

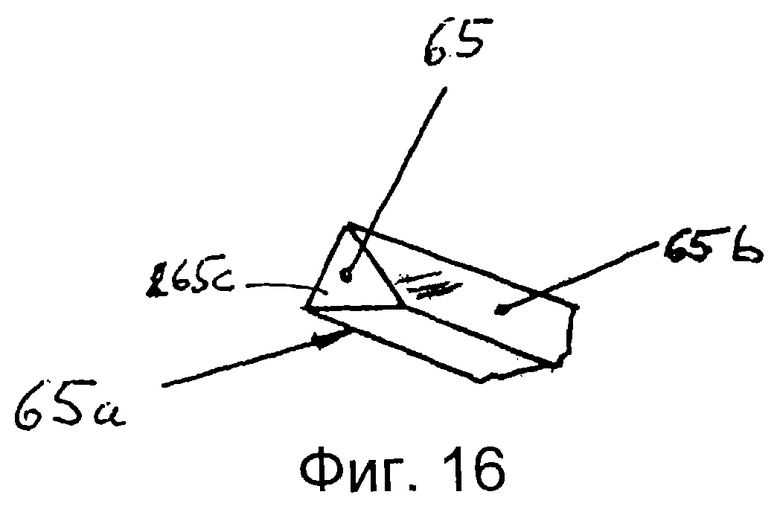

фигура 16 форма выполнения дистанционной распорки для образования области основания заготовки;

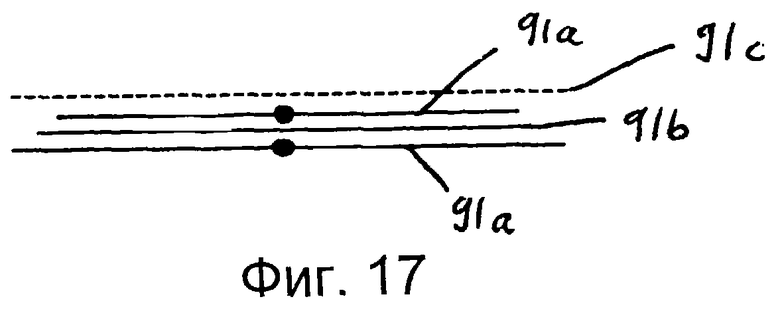

фигура 17 схематическое изображение формы выполнения повышающего жесткость элемента согласно Фигуры 15;

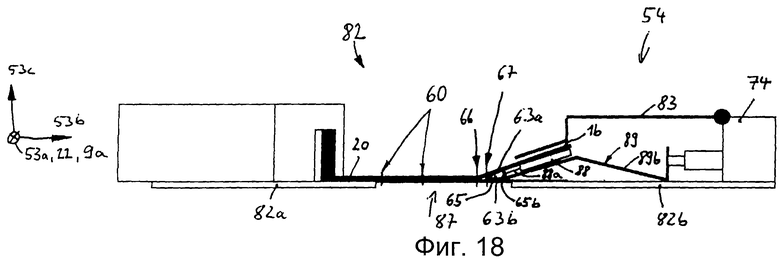

фигура 18 поперечное сечение держателя сшиваемого материала, который предусмотрен для выполненной прямолинейной в продольном направлении заготовки, с затяжным модулем и удерживающим устройством;

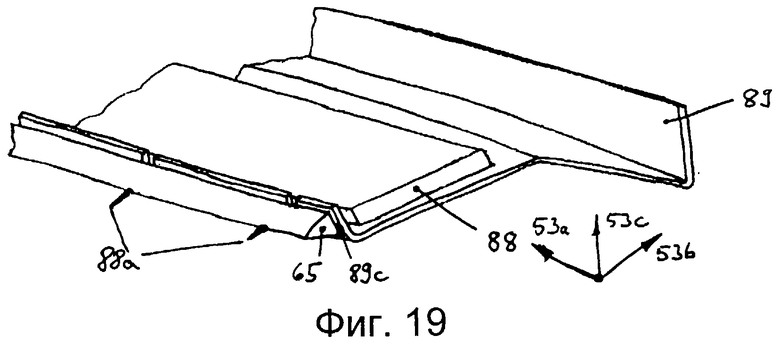

фигура 19 перспективное изображение части фиг.18.

Способом согласно изобретению изготавливают пластмассовые детали, которые в своем продольном направлении могут быть криволинейными или прямолинейными и которые могут иметь уголковый профиль, в частности, одну из форм профиля, изображенных на фигурах 1, 2, 3, 4, 5. Другие формы могут быть получены компоновкой представленных форм профиля. Фигура 1 показывает профиль 1 с первой относительно протяженности по высоте концевой или краевой областью 1а и второй концевой или краевой областью 1b, а также с первым относительно аксиального или продольного направления и вторым концом (в изображениях фигур 1, 2, 3, 4, 5 не видно). Профиль 1 имеет стенку 2 с ее концами 2а, 2 b и фланец на одном из своих концов 2а или, соответственно, 2b. Фигура 2 показывает профиль 4, стенка 2 которого также имеет фланец 3 на своем первом конце 2а и основание 5 на своем втором конце 2b. Представленный на фигуре 3 профиль 6 со стенкой 2 имеет два фланца 3, из которых каждый соответственно отходит от конца 2а, 2b вертикально в противоположном направлении. В случае профиля 7 фигуры 4 фланцы 3 направлены от стенки 2 в одинаковом направлении. Фигура 5 показывает профиль 8 только с одним основанием 5.

Для ориентации на фигуре 5 представлена общая для фигур 1-5 системы координат 9, которая определяет продольное направление 9а или z-направление профиля 1, его высоту или y-направление 9b и его ширину или x-направление 9с.

Представленные фланцы 3 и основания 5 могут отходить от соответствующей стенки 2 вертикально или под углом. Трехмерная конфигурация конечного продукта или, соответственно, преформы, из которой изготавливают конечный продукт, определяет плоскую форму полуфабриката, а также прохождение швов, которые фиксируют в подходящих местах слои полуфабриката относительно друг друга. Изготавливаемые продукты могут также проходить в их продольном направлении криволинейно или изогнуто или прямолинейно.

В соответствующем изобретению способе преформу изготавливают из по меньшей мере двух слоев раскроенных текстильных полуфабрикатов. Они вкладываются в фиксирующее устройство (позиционирующее устройство) 11, позиционируются и сшиваются в процессе фиксирования для взаимной фиксации по меньшей мере двух слоев в области для последующих операций драпирования (фигура 6), которая является в изготавливаемой преформе областью сравнительно малой деформации. Такой областью в случае заготовки с фланцем или основанием может быть, в частности, область стенки. Область малой деформации является областью, в которой операции формования не вызывают изменения в ориентации волокон. Локальные утолщения, если имеются, вкладываются также в этой операции и прикрепляются в процессе фиксирования. За счет этого полуфабрикат становится суб-преформой или преформой 20. Фланец 3 формуют с помощью зажимной шины (фигуры 7 и 8). Для получения изгиба полуфабриката в его продольном направлении зажимную шину с зажатой суб-преформой прикладывают к дуге формы (фигуры 9, 10 и 11). Основание 5 образуют путем раскантовки части суб-преформы 20 на продольной линии (фигура 14). После формования преформы из суб-преформы, коль скоро преформа не является уже суб-преформой, преформу, например, в соответствующей форме пропитывают смолой для получения изготавливаемого конечного пластмассового продукта.

Текстильный раскрой или полуфабрикаты 10 в их исходном состоянии содержат несколько слоев текстильных изделий плоской формы в виде формованного волокна, трикотажных изделий или ткани. Применение соответствующих текстильных полуфабрикатов 10 зависит от их способности к драпированию, то есть деформируемости слоев заготовки при выполнении искривлений и изгибов на ней. Текстильный полуфабрикат должен позволять такое формование, чтобы в конечном положении не появлялись никакие коробления или, соответственно, складки в материале, которые оказывают отрицательное влияние на механические свойства.

Текстильный полуфабрикат 10 должен вначале кроиться в форме, из которой можно образовывать заготовку 20 и из нее конечный пластмассовый продукт. Предпочтительным образом эта исходная форма представляет собой развернутую поверхность конечного продукта, с учетом эффектов, вызванных драпированием, например, резервирования дополнительного материала. Исходная форма представляет собой слои текстильного полуфабриката, из которых путем раскроя и наложения друг на друга образуют заготовку 20, из которой, например, путем загибки кверху края областей заготовки или областей отдельных слоев или за счет изгиба в продольном направлении получают пригодную для изготовления конечного продукта заготовку. Для этого текстильный полуфабрикат 10 вкладывают в фиксирующее устройство 11. При этом текстильный полуфабрикат 10 предпочтительно вкладывают таким образом, что проходящая в продольном направлении полуфабриката 10 продольная сторона 12 прилегает к базовой или опорной кромке 15. Базовая или опорная кромка 15 предпочтительно проходит в продольном направлении 9а полуфабриката 10. Однако могут быть предусмотрены также несколько базовых кромок 15, например, если текстильный полуфабрикат 10 имеет неравномерно проходящую продольную сторону или край 12. Фиксирующее устройство 11 содержит опорный лист 17 с проходящим в продольном направлении полуфабриката швейным окном 18 и расположенную между швейным окном 18 и базовой кромкой 15 первую опорную поверхность 19а, а также с расположенной на противоположной стороне швейного окна 18 второй опорной поверхностью 19b. Фиксирующее устройство 11 может, кроме того, содержать одно или несколько крепежных устройств 16, которые фиксируют полуфабрикат 10 в его определенном положении. Они расположены предпочтительно вдоль базовой кромки участками или непрерывно.

Крепежное устройство 16 может быть выполнено также иначе, чем это представлено на фигуре 6. Существенным является выполнение зажимной функции для области заготовки. В частности, крепежное устройство 16 может быть расположено разъемно на фиксирующем устройстве 11. Также вместо крепежного устройства 16 может применяться используемый для последующих операций затяжной модуль 21.

В фиксирующем устройстве 11 слои полуфабриката 10 сшивают друг с другом по меньшей мере одним швом 13 внутри швейного окна 18 согласно уровню техники швейной машиной с числовым программным управлением строчкой двойным стежком.

Для образования из сшитого текстильного полуфабриката 10 суб-преформы или преформы или заготовки 20, которая уже очень похожа на конечный продукт или уже является одинаковой с ним и которая кратко обозначается в последующем как (суб-)преформа 20, сшитый текстильный полуфабрикат 10 может быть удален из фиксирующего устройства 11 и введен в затяжной модуль 21. Вместо этого в последующих операциях можно использовать также и дальше крепежное устройство 16. Это является уместным, в частности, тогда, когда на заготовке не должен изготавливаться никакой фланец. В альтернативном образе действий затяжной модуль 21 используют в фиксирующем устройстве 11. В предпочтительной форме выполнения затяжной модуль 21 содержит проходящую в продольном направлении 9а (суб-)преформы 20 зажимную шину 21а, продольное направление которой обозначено ссылочной позицией 22. Зажимная шина 21а также имеет базовую или опорную кромку 23 для образования области фланца 24, к которой приводят к приложению соответствующую сторону полуфабриката 10, предпочтительно его продольную сторону 12. Зажимная шина 21а в качестве составной части затяжного модуля 21 может иметь множество расположенных вдоль продольного направления 22 удерживающих устройств 25, которые предпочтительно выполнены как зажимные устройства или зажимные колодки 25, расположенные предпочтительно равномерно на расстоянии друг от друга на предпочтительно гибкой зажимной шине или стальной пружинной ленте 26. Предпочтительно зажимные устройства закреплены на стальной пружинной ленте 26 посредством соединительных элементов или клеевых соединений. Эти зажимные устройства 25 могут при этом иметь переднюю поверхность 27, обращенную к области стенки 2, и заднюю поверхность 28. Для выполнения защемления заготовки обе поверхности 27, 28 с помощью (не описанного более подробно) механизма перемещают друг к другу. Зажимные устройства 25 имеют функцию удерживать суб-преформу или, соответственно, преформу 20 в заданном положении относительно опорной кромки 23.

Затяжной модуль 21 предусмотрен для того, чтобы формовать фланец 3 на фиксированном зажимными устройствами 25 конце заготовки 20, на фигуре 7 и 8 это, например, конец 1а. Для этого во время операции кантования суб-преформу или, соответственно, преформу 20 кантуют по определенной линии в продольном направлении 22 на заданную величину угла, например на 90°, чтобы приблизить заготовку или (суб-)преформу 20 к форме изготавливаемого продукта, то есть, например, к одной из форм, представленных на фигурах 1-5. Получающаяся в результате кантования линия кромки или изгиба 31 подлежащего изготовлению фланца зависит от формы зажимных устройств 25 поперек к продольному направлению 22. Они проходят до линии кромки 31 так, что кантование производится путем прижима прилегающих к зажимным устройствам 25 областей (суб-)преформы 20 к прилегающим, например, под прямым углом к поверхности передней поверхности 27 зажимных устройств 25.

Описанное выше образование фланца на заготовке не производится, если изготавливаемый продукт не содержит никакого фланца. Вместо этого в зависимости от изготавливаемого продукта может быть предусмотрено образование основания.

После этого заготовку 20 прикладывают к опорной поверхности элемента формы 41, чтобы опереть зажатую краевую область под заданным углом.

Если изготавливаемый продукт в своем продольном направлении 9а должен быть определенным образом изогнут, то в процессе драпирования затяжной модуль 21 выполняют гибким. В предпочтительной форме выполнения затяжного модуля 21 с зажимной шиной 21а последняя выполнена в ее продольном направлении 22 гибкой в виде стальной пружинной ленты 26. Затяжной модуль 21 для выполнения проходящего в продольном направлении 22 изгиба приводят к приложению к опорной поверхности элемента формы 41, который в этом случае может быть выполнен в виде дуги формы. Дуга формы 41 содержит опорную поверхность 42, имеющую в своем продольном направлении 42а изгиб, который соответствует изгибу изготавливаемого продукта (представлено в качестве примера на фигуре 10).

Эта операция приложения краевой области заготовки к опорной поверхности 42 элемента формы может производиться также, если не предусмотрен никакой фланец, а например, основание в краевой области, которая лежит противоположно зажатой области. Это является выгодным, в частности, тогда, когда должен быть достигнут изгиб в продольном направлении 22.

Элемент формы 41 или также дуга формы показаны схематически в качестве примера на фигуре 9, чтобы представить состояние при драпировании или приложении. Под дугой формы 41 в представленной форме выполнения находится дополнительная поверхность наложения 55, которая занимает определенный угол к опорной поверхности 42, чтобы достигнуть опирания под этим углом и предотвратить отгибание суб-преформы 20 из желаемой угловатости. При этом поверхность наложения 55 имеет обращенную к заготовке 20 поверхность наложения 52а, на которой наложена концевая или, соответственно, начальная часть стенки 2.

Состояние, в котором зажимная шина 21а со стальной пружинной лентой 26 прилегает к элементу формы в виде дуги формы 41, представлено на фигуре 10 и 11. Крепление зажимной шины 21а на дуге формы 41 можно производить посредством фиксирующего или крепежного средства или также другим образом, например, посредством способа приклеивания. В представленной форме выполнения крепление происходит непосредственно зажимами 25 к поверхности 42 и/или через стальную пружинную ленту 26 обращенной от фланца поверхностью к поверхности 42. Крепление производят разъемно, например, с помощью "липучей" застежки.

Заданный дугой формы 41 изгиб делает необходимым драпировку суб-формы 20 в области стенки. Драпированная область должна в заключение фиксироваться, например, пришиванием.

Заготовку 20 с первой 1а и второй 1b краевой областью вводят в швейную раму или держатель сшиваемого материала 52, чтобы зафиксировать слои заготовки путем сшивания. Швейная рама 52 выполнена таким образом, что заготовка 20 может приниматься на своей первой краевой области 1а примененным до этого фиксирующим устройством или, соответственно, затяжным модулем 21.

Форма выполнения швейной рамы 52 с элементом формы 41 с изогнутой опорной поверхностью 42 (сравни фигуру 9) представлена на фигуре 13. Напротив затяжного модуля 21 представлено удерживающее устройство 54 для фиксации противоположной области фланца 3 краевой области 1b. Предусмотренное, например, на швейной раме согласно изобретению удерживающее устройство 54 может быть выполнено различно в зависимости от подлежащей образованию формы краевой области 1b. В форме выполнения согласно фигуры 13 удерживающее устройство 54 изображено в форме выполнения 54а, которой может быть произведено образование основания 5 на краевой области 1b. Для образования основания или фиксации стенки при этом используют множество расположенных вдоль изгиба удерживающих устройств 54 (смотри Фигуру 12).

В представлении согласно фигуре 12 и 13 эта заготовка с затяжным модулем 21 с зажимной шиной 21а и дугой формы вставлена в швейную раму 52 для образования и для сшивания изогнутых в продольном направлении заготовок 20 с фланцем 3. Конструкция устройства ориентируется на доступность применяемого способа шитья.

Представленная на фигуре 13, предусмотренная для изогнутых в продольном направлении заготовок форма выполнения швейной рамы 52 с множеством удерживающих устройств 54 содержит первую поверхность наложения 55, которая является идентичной или взаимодействует с опорной поверхностью или поверхностью наложения 52а затяжного модуля 21 и вторую лежащую на второй концевой области 1b поверхность наложения 56 с опорной поверхностью 52b. Показанное на фигуре 13 продольное направление 53а заготовки 20 соответствует продольному направлению 9а фигуры 1, продольному направлению 22 или, соответственно, 42а фигуры 9. Удерживающие устройства 54 при рассмотрении в продольном направлении 42а или, соответственно, 53а предпочтительно расположены на остающемся неизменным расстоянии.

Для случая, что изготавливаемый продукт является изогнутым в своем продольном направлении 22, вдоль изогнутого продольного направления 53а на фигуре 12 расположено множество удерживающих устройств 54. Затем выполняется операция, описанная с помощью фигуры 13.

Напротив, для случая, когда изготавливаемый продукт имеет основание и не является изогнутым в своем продольном направлении 9а или, соответственно, 53а, а является прямолинейным, зажимная шина 21 не должна прилегать к изогнутой опорной поверхности 42 элемента формы 41, а затяжной модуль 21 выполнен прямолинейным в своем продольном направлении. Операция драпирования может тогда отпадать. Для выполнения основания в краевой области неизогнутой заготовки 20 тогда выполняется операция, описанная с помощью фигуры 19. Соответствующая форма выполнения швейной рамы 82 представлена на фигурах 18 и 19.

Как швейная рама 52, так и швейная рама 82 может быть альтернативно выполнена таким образом, что для образования основания на краевой области 1b не расположено или не используется никакое удерживающее устройство 54. В зависимости от образуемой конфигурации заготовок 20, для удержания или закрепления краевой области 1Ь может быть предусмотрен также затяжной модуль 21, фиксирующее устройство 16 или другое зажимное устройство на швейной раме 52 или, соответственно, швейной раме 82.

Протяженность держателя сшиваемого материала или швейной рамы 52 или, соответственно, 82 в направлении его ширины 53b выполнена таким образом, что (суб-)преформа 20 помещается в этом направлении. Представленная на фигуре 13 или, соответственно, 18 швейная рама 52 или, соответственно, 82 может иметь свой собственный, то есть жестко установленный или встроенный элемент формы 41 и зажимную шину 21 с зажимными устройствами 25. Предпочтительным образом, однако, элемент формы 41 и зажимные устройства 25 расположены с возможностью замены или использования на швейной раме 52 и берутся из предыдущей операции, например операции драпирования. То есть швейная рама 52 выполнена таким образом, что может быть вложен затяжной модуль 21 с (суб-)преформой 20 и по выбору также закреплен.

Если в краевой области 1а не должен образовываться никакой фланец 3 на заготовке 20, может быть предусмотрено, что затяжной модуль 21 или другое крепежное устройство, например крепежное устройство 16, вставляют в швейную раму 52 или, соответственно, швейную раму 82, причем зажатая краевая область 1а, например, не отогнута кверху, а проходит ровно.

Швейная рама 52 согласно фигуры 13 для изогнутых, то есть драпированных, заготовок 20 содержит по меньшей мере одно лежащее между поверхностями наложения 52а и 52b швейное окно 57, которое проходит в продольном направлении 22 или, соответственно, 42. Может быть предусмотрено также несколько окон 57, расположенных вдоль продольного направления 53а. Швейная рама 52 с окнами 57 служит для фиксирования (суб-) преформы 20 посредством швов 60 в ее конфигурации после операции кантования или, соответственно, драпирования. Посредством по меньшей мере одного шва или плотного сшивания (суб-)преформы 20 происходит фиксирование формы области стенки 2 для улучшения характеристик детали относительно допустимого повреждения. В случае, когда выполняют операцию драпирования, изгиб (суб-)преформы 20 также фиксируют множеством швов 60. Введение швов 60 происходит с помощью швейных машин по уровню техники, например, с помощью (не показанной) портальной или роботизированой швейной машины. Введение швов 60, которое может происходить частично и по плоскости, может происходить также таким образом, что они улучшают плоскостные характеристики, то есть механические характеристики относительно расслоения и допустимого повреждения.

Между соответствующими слоями 63а, 63b (суб-)преформы 20 в операции для образования основания 5 в краевой области 1b можно вводить дистанционную распорку или заполнитель полого пространства или, предпочтительно, клиновидную вставку 65 (фигура 16), которая проходит в продольном направлении 42а, то есть в продольном направлении основания, или согласно прохождению места изгиба. Это проиходит предпочтительно, если заготовка 20 находится в держателе сшиваемого материала 52 или, соответственно, 82. Предпочтительно предусмотренная клиновидная вставка 65 представлена на фигуре 16. Дистанционная распорка, в частности, относительно формы ее поперечного сечения в зависимости от случая применения может быть выполнена также иначе. Существенным является, чтобы ее можно было вводить между слоями заготовки 20 и разделять соответствующие слои. Предпочтительно она выполнена таким образом, что в нее можно вводить фиксирующий шов. Клиновидная вставка 65 имеет предпочтительно примерно треугольную форму поперечного сечения (фигура 16) и имеет заостренный конец 65а, направленный после вложения клиновидной вставки 65 в (суб-) преформу 20 к окну 57, а также противоположный ему тупой конец 65b.

Аксиальные концы (как 65с) лежат предпочтительно в области аксиальных концов 1с или, соответственно. 1d (суб-)преформы 20, если в нее введена дистанционная распорка или клиновидная вставка 65. Для осуществления соответствующего положения дистанционной распорки или клиновидной вставки 65, в (суб-)преформу 20 на лежащем ближе к концевой области 1b краю окна 57 вводят упорный или контурный шов 66. После этого клиновидную вставку 65 можно вдвигать в направлении к затяжному модулю 21 или, соответственно, к первой краевой области 1а (суб-)преформы 20, пока указывающий в этом направлении заостренный конец 65а клиновидной вставки 65 приходит примерно к приложению с контурным швом 66. При этом контурный шов 66 определяет геометрию основания или, соответственно, высоту стенки 2 или, соответственно, линию кромки 91 (смотри фигуру 5) основания 5. За счет выбора контурного шва 66 можно реализовывать переменные высоты стенки. В случае изогнутого в продольном направлении 9а прохождения (суб-)преформы 20, то есть если зажимная шина 21а изогнута и приложена к дуге формы 41 (операция драпирования), позиционирование клиновидной вставки 65 происходит предпочтительно за счет того, что дистанционную распорку или клиновидную вставку 65 на ее концах с продольной стороны (как 65с) вставляют под небольшим натяжением. Для этого также можно предусматривать механику для приложения противоположно направленной силы натяжения в продольном направлении. Вследствие изгиба клиновидной вставки 65 она тянется за счет этого в направлении упорного или контурного шва 66. Затем клиновидную вставку 65 посредством фиксирующего шва 67, проходящего параллельно к контурному шву 66, фиксируют внутри соответствующих слоев (суб-)преформы 20. Фиксирующий шов 67 лежит предпочтительно в области заостренного конца 65а клиновидной вставки 65. Для введения клиновидной вставки 65 вторую концевую область 1b, для которой предусмотрено выполнение основания 5, отгибают наверх, причем соответствующий слой или, соответственно, соответствующие слои (суб-)преформы 20 приподнимают от остальных слоев (суб-)преформы 20.

В последующих операциях производят процесс сшивания для фиксации слоев драпированной области стенки и, при необходимости, также другой области заготовки 20. Для выполнения основания 5 тогда соответствующую область слоев отгибают друг от друга в противоположном направлении. Они предусмотрены для механической стабилизации основания повышающими жесткость элементами, если это необходимо в соответствии со случаем применения.

Для выравнивания неравномерного прохождения контура во второй концевой области или области основания 1b удерживающее устройство 54 предпочтительно выполняют с прижимным средством, чтобы прижать дистанционную распорку 65 к упорному шву 66. Прижимное средство содержит предпочтительно по меньшей мере один сдвигающий лист 69 с толкающей поверхностью 69а, который прижимает клиновидную вставку 65 посредством установочной механики 72 к упорному шву вставки или контурному шву 66 и тем самым обеспечивает ее позиционирование. В продольном направлении 53а сдвигающие листы 69 должны предусматриваться предпочтительно в тех местах, где получаются местные уменьшения высоты стенки 2 и таким образом не гарантируется приложение клиновидной вставки 65 к упорному шву вставки 66. Каждый сдвигающий лист 69 имеет толкающую поверхность 69а, которая прилегает к тупому концу 65b клиновидной вставки 65, и поэтому предпочтительно расположена под углом к поверхности наложения 52b. Лежащая в краевой области концевая часть 69с сдвигающего листа 69 сформована таким образом, что на нее может воздействовать крепежный элемент 71 удерживающего устройства 54, чтобы прижать сдвигающий лист 69 с клиновидной вставкой 65 к контурному шву 66. К передаточному элементу 71 присоединена механика 72 согласно уровню техники (не показана), которая выдерживает сдвигающее движение сдвигающего листа 69 и удержание в его конечном положении, при котором клиновидная вставка 65 прилегает к контурному шву 66. Удерживающее устройство 54 содержит далее прижимной лист 73, который предпочтительно расположен на механике 72, например металлическом вкладыше с шарниром для откидывания прижимного листа. Прижимной лист 73 позиционирован так, что соответствующая поверхность 73а второй концевой области 1b (суб-)преформы 20 давит на поверхность наложения 52b опорного листа 56. Прижимное устройство имеет функцию фиксирования преформы 20 в ее положении против появляющихся в процессе сшивания сил.

На фигуре 18 представлена операция для выполнения основания 5 для случая, если изготавливаемый продукт в его продольном направлении 9а не является изогнутым, и поэтому процесс драпирования не производят. В этом случае швейная рама или держатель сшиваемого материала 52 в своем продольном направлении выполнены прямолинейными. Сечение через швейную раму 82 и форма выполнения 54b удерживающего устройства 54 показаны на фигуре 18 для выполнения основания, причем заготовка в представленном там примере имеет фланец в краевой области 1a. Дистанционная распорка 65 выполнена, как показано на Фигуре 13. Предусмотрен также упорный шов 66. Представленный держатель сшиваемого материала 82 также содержит по меньшей мере одно окно или швейное окно 87, в области которого выполняются швы 60 в наложенную на швейную раму 82 (суб-)преформу 20 для фиксации ее слоев. Держатель сшиваемого материала 82 имеет первую краевую область 82а, которая прилегает к затяжному модулю 21, и вторую краевую область 82b. Контурный шов 66 определяет контур стенки 2 или, соответственно, прохождение основания изготавливаемого профиля или его кромочных линий 91, так как они соответствуют примерно линии, по которой основания отходят от области стенки.

Дистанционную распорку или клиновидную вставку 65 вводят между двумя слоями. Для прижатия дистанционной распорки или клиновидной вставки 65 относительно контурного шва 66 вторую конечную область или область основания 1b (суб-)преформы послойно разделяют, как это схематично представлено на фигуре 18, при этом краевые области двух текстильных слоев 63а, 63b откидывают друг от друга в противоположном направлении. За счет отсутствующего изгиба в продольном направлении дистанционную распорку или клиновидную вставку 65 предпочтительным образом устанавливают под натяжение, чтобы провести ее достаточно плотно к контурному шву 66.

Для обеспечения точного позиционирования клиновидной вставки для выполнения основания поэтому может быть дополнительно предусмотрено применение прижимного средства для движения и фиксирования дистанционной распорки и встраивания в удерживающее устройство. В представленной на фигуре 18 форме выполнения применяют игольницу 88 с иглами 88а, которая является подвижной посредством установочной механики 74 и средства подачи в виде гребенного листа 89. На игольницу 88 насаживается дистанционная распорка 65, которая направляется посредством гребенного листа 89, и фиксируется иглами 88а игольницы 88 (фигура 19). Предусмотренная при необходимости тупая поверхность 65b клиновидной вставки при этом наложена на поверхности 89с гребенного листа 89. Для изменений в ширине стенки может быть предусмотрено несколько игольниц 88 вдоль протяженности в длину 53а удерживающего устройства 54. Игольница 88 держит клиновидную вставку 65 в ее продольном направлении в заданной и, в частности, прямолинейной форме. Гребенной лист 89 давит на удерживаемую в форме игольницей 88 клиновидную вставку 65 и прижимает ее тем самым к контурному шву 66. После этого клиновидную вставку можно фиксировать посредством фиксирующего шва 67; однако, чтобы избежать столкновения игл 88а игольницы 88 со швейной иглой швейной машины, необходимо перемещать игольницу 88 в направлении ширины 53b. За счет давления гребенного листа 89 и текстильных слоев 63а и 63b области основания клиновидная вставка 65 достаточно фиксируется в своем положении.

Если, например, должны изготавливаться профили, как на фигурах 2 и 5, то в следующей операции следует отформовывать область основания 5 и фиксировать свободные краевые области или области основания соответствующего слоя. Предпочтительным образом в область основания 5 вставляют еще дополнительные повышающие жесткость слои или повышающие жесткость элементы 91 (фигура 15).

В операции для повышения жесткости области основания 1b с или без изгиба в продольном направлении для выполнения основания 5 затяжной модуль 21 приводят в положение, которое позволяет свободный доступ к области основания 1b. Для этого затяжной модуль 21 вынимают из швейной рамы 52. Область стенки 2 (суб-)преформы 20 подпирается посредством опорных элементов 93 (фигура 14), то есть держится в своей заранее определенной форме в виде плоского образования. Одновременно опорные элементы 93 служат в качестве монтажной помощи для по меньшей мере одного повышающего жесткость элемента 91.

Свободные концы или краевые области оснований могут быть расположены под любыми углами друг к другу или относительно области стенки и усилены, например, посредством повышающих жесткость элементов.

Предусмотренные повышающие жесткость элементы 91 составлены предпочтительно из множества слоев и имеют правильное или постоянное прохождение краевого контура. Исходными материалами являются, например, многоаксиальное формованное волокно и ткань с узкой шириной 91а, которые согласованы с требуемой формой основания 5 изготавливаемого профиля. Составные части повышающих жесткость слоев соединяют друг с другом предпочтительно путем сшивания или склеивания посредством термопластичного волокнистого холста или путем расплавления уже введенных в ткань термопластичных нитей.

При сшивании весь раскрой повышающих жесткость слоев 91а позиционируют в швейном устройстве или швейной раме и соединяют друг с другом одним или несколькими швами. При использовании связующих раскрой ткани 91а или, соответственно, формованного волокна 91b позиционируют на подложке (фигура 17). При этом после укладки в стопку можно еще дополнительно накладывать на повышающие жесткость слои 91а и 91b термопластичный волокнистый холст 91с. Непосредственно после этого повышающие жесткость слои подвергают воздействию тепла и давления, причем происходит расплавление термопластичных материалов. После охлаждения все слои 91а слеены друг с другом. Термопластичный волокнистый холст 91с служит в качестве фиксирующего материала для монтажа сшитых друг с другом слоев или ткани 91а в области основания 1 (суб-)преформы 20.

По меньшей мере один повышающий жесткость элемент 91 позиционируют на области основания 1b таким образом, что свободные концы отогнутой послойно области основания во взаимодействии с областью стенки 2 образуют основание заданной конфигурации. В зависимости от случая применения оно может отходить от стенки под любым, например прямым, углом. По меньшей мере один повышающий жесткость элемент 91 накладывают на направленную наружу концевую поверхность, которая образована упомянутыми свободными концами, и предпочтительно склеивают термической обработкой или механически сшивают. Для того чтобы позиционировать повышающие жесткость слои для последующих операций в области основания 5, их удерживают позиционирующим листом 94. Выполнение позиционирующего листа 94 зависит от вида соединения. Если по меньшей мере один повышающий жесткость элемент 91 имеет волокнистый холст 91с, то он расплавляется при нагревании и используется для соединения компонентов. Волокнистый холст должен для этого находиться на поверхности соединения области основания 5.

После монтажа повышающих жесткость элементов 91 преформу удаляют из затяжного модуля 21. Для дальнейшей переработки преформу позиционируют в устройство для пропитки и пропитывают смолой по известному способу. При этом для опирания областей заготовки могут быть предусмотрены описанные выше приспособления или также другие опорные элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ КАБЕЛЕПРОВОДНЫХ ВКЛАДЫШЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ РУКАВОВ КАБЕЛЕПРОВОДА, ГИБКИЙ ТЕКСТИЛЬНЫЙ КАБЕЛЕПРОВОД | 2001 |

|

RU2250546C2 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННОЙ ПРЕФОРМЫ И ПРОФИЛИРОВАННОЙ ДЕТАЛИ ИЗ ВОЛОКНИСТЫХ КОМПОЗИТНЫХ ПЛАСТМАСС, ПУЛТРУЗИОННАЯ УСТАНОВКА, А ТАКЖЕ ПРЕССУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2492051C2 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЛАСТМАССОВОГО ИЗДЕЛИЯ ИЗ САМОУПРОЧНЯЮЩЕГОСЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННОЕ ПЛАСТМАССОВОЕ ИЗДЕЛИЕ | 2005 |

|

RU2377126C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЬНОЙ ДЕТАЛИ ИЗ ВОЛОКНИСТОГО КОМПОЗИТА | 2009 |

|

RU2493010C2 |

| ВОЛОКНИСТАЯ СТРУКТУРА ДЛЯ ДЕТАЛИ, ИЗГОТОВЛЕННОЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, СОДЕРЖАЩАЯ ОДИН ИЛИ БОЛЕЕ ДУГООБРАЗНЫХ УЧАСТКОВ | 2011 |

|

RU2578996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННО ИСКРИВЛЕННОГО КОНСТРУКТИВНОГО ЭЛЕМЕНТА ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2404058C2 |

Предложенная группа изобретений применяется для формирования текстильных заготовок для изготовления армированных волокнами пластмассовых деталей. Конфекционно-технический способ для изготовления армированных волокнами пластмассовых деталей со стенкой и с одним проходящим в продольном направлении фланцем с применением текстильного раскроя в качестве исходного материала включает следующие операции: взаимное позиционирование, закрепление и первое сшивание двух слоев текстильного раскроя, чтобы фиксировать их относительно друг друга для образования заготовки, и пропитывание заготовки смолой для изготовления пластмассовой детали. В предпочтительном варианте реализации способа после первого сшивания текстильных заготовок загибают наверх проходящую в продольном направлении концевую область двух слоев на заранее заданную величину угла для образования фланца при помощи предложенного затяжного модуля. Далее прикладывают загнутую краевую область к проходящей прямолинейно опорной поверхности элемента формы и фиксируют область стенки относительно загнутой кверху краевой области в держателе сшиваемого материала и сшивают слои в одном швейном окне, предусмотренном держателем сшиваемого материала. Данное техническое решение обеспечивает большее многообразие заготовок. 6 н. и 11 з.п. ф-лы, 19 ил.

| СВЕРХВЫСОКОЧАСТОТНЫЙ ВОЗБУДИТЕЛЬ БЕЗЭЛЕКТРОДНОЙ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 2001 |

|

RU2191443C1 |

| Способ очистки воды дистилляцией | 1974 |

|

SU1031406A3 |

| US 5915317 А, 29.06.1999 | |||

| Способ получения композиционного материала, армированного волокнами | 1986 |

|

SU1470462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗ УГЛЕРОДНОГО ВОЛОКНА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2072012C1 |

Авторы

Даты

2005-03-27—Публикация

2001-11-16—Подача