Изобретение относится к технике распределения газов, а именно к газораспределительным станциям (ГРС) и автоматическим газораспределительным станциям (АГРС), предназначенным для понижения давления природного газа, поступающего от магистральных или распределительных газопроводов, до необходимого уровня с по следующей подачей газа в системы газоснабжения городов, энергетических, промышленных, коммунальных и сельскохозяйственных объектов, а также объектов малых и средних населенных пунктов на ответвлениях от магистральных и промысловых газопроводов. Техническим результатом изобретения является усовершенствование газораспределительных систем, обеспечение стабильной и безопасной эксплуатации газораспределительных систем, повышение уровня эксплуатационной надежности узла редуцирования и недопущения гидратообразования при редуцировании газа, уменьшение стоимости станции за счет упрощения системы подогрева газа и уменьшения габаритов блоков газораспределительной станции при сохранении экономии природного газа и улучшении экологических показателей.

Для существенного снижения металлоемкости магистральных газопроводов и возможности снабжать газом удаленные населенные пункты повышают давление газа в магистральных газопроводах. Увеличение давления до 10 МПа приводит к значительной разности между давлением в магистральных и распределительных газопроводах. Таким образом, на газораспределительных станциях при редуцировании давления газа до требуемой нормативной величины давления в распределительных газопроводах (0,3÷1,2 МПа) степень перепада давления увеличивается. В результате прохождения природного газа через газовую арматуру, сужения газопроводов происходит его резкое расширение, что влечет за собой снижение давления и, одновременно, резкое понижение температуры согласно закону Шарля (эффект Джоуля-Томсона). Снижение температуры газа влечет за собой уменьшение упругости водяных паров и влагоемкости газа и приводит к образованию кристаллогидратов углеводородных газов, которые оседают на поверхностях арматуры, клапанах регуляторов давления, в импульсных линиях контрольно-измерительных приборов, полости газопровода, вследствие чего происходит нарушение работы станции, что может привести к аварийному отклонению всей системы от заданных режимов работы и возникновению аварийных ситуаций.

При транспортировке природного газа образуются так называемые смешанные гидраты, являющиеся нестабильными соединениями и легко разлагающиеся на газ и воду при определенных условиях. Гидраты образуются в тех случаях, когда точка росы транспортируемого газа равна или выше рабочей температуры газа. При этом, зная состав, влажность транспортируемого газа, изменение температуры и давления в газопроводе, можно заранее определить возможные зоны образования гидратов и применить мероприятия по их предотвращению.

В качестве способов по предотвращению гидратообразования (обмерзания) в настоящее время применяют:

- общий или частичный подогрев газа (поддержание температуры газа выше температуры гидратообразования путем предварительного подогрева газа). Однако, следует отметить, что подогрев газа является достаточно дорогостоящим мероприятием как по капитальным затратам (использование теплообменников или подогревателей газа), так и по эксплуатационным расходам;

- снижение давления газа в газопроводе ниже равновесного давления образования гидратов. Применение этого способа экономически невыгодно, так как при этом снижается расход газа в газопроводе. Этот метод дает положительный эффект при ликвидации гидратной пробки, образовавшейся при положительных температурах;

- местный обогрев корпуса регулятора давления, например, горячей водой;

- ввод веществ, препятствующих гидратообразованию. В качестве ингибиторов используют, например, метиловый спирт (метанол), раствор ди-этиленгликоля (ДЭГ), триэтиленгликоля (ТЭГ) и хлористого кальция. Введенные в поток газа ингибиторы частично поглощают водяные пары и переводят их в раствор, не образующий гидратов или образующий их при более низких температурах. На магистральных газопроводах как для ликвидации уже образовавшихся гидратных пробок, так и для профилактических заливок с целью предупреждения гидратообразования чаще всего применяют метанол, являющийся сильнейшим ядом, и требуются дополнительные затраты на средства защиты для работающих с данным веществом.

Типовая автоматическая газораспределительная станция представляет собой изделие заводской готовности, состоящее из одного или нескольких блоков или узлов для ускоренного монтажа и проведения пусконала-дочных работ на месте эксплуатации. ГРС (АГРС) настроена на заданные технические параметры (давление газа на входе, давление газа на выходе, расход газа, температуру газа на выходе) согласно требованиям.

Основные узлы ГРС:

1. узел переключения;

2. узел очистки газа и сбора конденсата;

3. узел предотвращения гидратообразования;

4. узел подготовки газа для собственных нужд;

5. узел редуцирования;

6. узел подготовки теплоносителя

7. узел отопления

8. узел учета газа;

9. узел одоризации газа.

ГРС (АГРС) представляет собой комплекс технологического оборудования, обеспечивающий выполнение следующих основных функций:

- очистка газа от капельной влаги и механических примесей с автоматическим сбросом конденсата;

- подогрев газа перед редуцированием;

- автоматическое регулирование подачи теплоносителя для подогрева газа в зависимости от температуры газа на выходе;

- редуцирование давления газа с высокого до заданного пониженного давления и поддержание его с определенной точностью при изменении входного давления или расхода газа;

- измерение расхода газа;

- регистрация и передача в систему телеметрии основных технологических параметров станции (давление и температура газа на входе и выходах ГРС (АГРС));

- одоризация газа;

- автоматизированное управление режимами работы технологического оборудования станции с дистанционной выдачей аварийных и предупредительных сигналов в дом оператора или на диспетчерский пункт;

- информационную связь с системами автоматизации и телемеханики верхнего уровня;

- автоматическое управление режимами работы технологического оборудования станции.

Известно достаточное количество устройств того же назначения, которые могут быть использованы в качестве аналогов заявляемого технического решения.

Известна газораспределительная станция, состоящая из последовательно расположенных блока переключения, блока редуцирования, блока очистки, блока узла учета, блока одоризации газа подогревателя газа, блока редуцирования, расходомера, блока одоризации газа и блока переключения (Патент №124943 (RU). Газораспределительная станция, работающая по «малолюдной» технологии подачи газа, F17D 3/01). Станция оснащена линиями ввода газа высокого давления и вывода газа низкого давления, оборудована пневмоприводной и электроприводной запорно-регулирующей арматурой и управляется системой автоматического управления, получающей данные от датчиков температуры, давления, перепада давления и уровня.

Основными недостатками известной станции являются: отсутствие автономного энергообеспечения; невозможность обеспечения газом нескольких потребителей из-за установки одной рабочей линии редуцирования; невозможность изменения производительности станции; наличие подземных емкостей высокой металлоемкостью (для сбора конденсата и одоранта), требующих расхода электроэнергии на катодную защиту от коррозии; установка подогревателя газа до узла очистки газа, что вызывает его загрязнение.

Известна модульная газораспределительная станция с входным и выходным кранами, включающая соединенные трубопроводами блоки переключения, функциональные узлы очистки газа, редуцирования газа, предотвращения гидратообразования, измерения расхода газа, одоризации газа, подготовки импульсного газа, системы электропитания телемеханики, связи, управления технологическим и энергетическим оборудованием, контроля и автоматики, электроосвещения, молниезащиты, защиты от статического электричества, электрохимзащиты, отопления и вентиляции, охранной сигнализации, контроля загазованности и автоматического сброса отстоя, с возможностью ручного и/или автоматического управления регулирующими клапанами с пневмо- или электроприводом. При этом узел очистки с узлом предотвращения гидрат образования, узел редуцирования, узел подготовки газа для собственных нужд соединены резервной линией (Патент №148986 (RU). Модульная газораспределительная станция, F17D 1/04).

Известны газораспределительные станции в блочно-комплектном исполнении. Они содержат отдельно расположенные блоки отключающих устройств, очистки, подогрева, редуцирования и установку для одоризации газа. Газ из входного газопровода поступает в блок отключающих устройств, направляется на очистку, проходит через теплообменник и затем направляется в блок редуцирования (Бобровский С.А., Яковлев Е.И. Газовые сети и газо-хранилища. - М. Недра, 1980. - С. 128-136; Данилов А.А. Автоматические газораспределительные станции. - Химиздат, 2004. - С. 13). Рассредоточенное расположение блоков и систем известных станций придает им большие габариты, делает громоздкими, увеличивает отчуждение земель, затраты на их сооружение и оборудование. Кроме того, выброс в атмосферу одорированного газа загрязняет окружающую среду.

Известны также шкафные газораспределительные станции, которые уменьшают отмеченные недостатки. Например, автоматизированная газораспределительная станция типа «Ташкент» (монтируется единым технологическим блоком, где все узлы располагаются вместе: очистки газа, редуцирования и т.д., отдельно установлен блок одоризации), «Энергия», «Урожай», которые содержат отдельно расположенные сооружения: технологический блок с узлами редуцирования и замера расхода газа, блок аварийно-предупредительной сигнализации и контроля с котлом для подготовки и подачи теплоносителя и узел подогрева газа, систему одоризации газа, блок переключения, блок очистки, соединенные между собой технологическими трубопроводами (Данилов А.А. Автоматические газораспределительные станции. - Химиздат, 2004. - С. 369-379). В указанных станциях газ высокого давления проходит узел подогрева газа блока аварийно-предупредительной сигнализации и контроля, затем поступает через блок переключения в фильтр блока очистки, после чего в технологический блок на редуцирование и одоризацию, при этом избыток газа удаляется в атмосферу. Недостатками известных станций являются морально устаревшие узлы и блоки, требующие поэтапной полной или частичной замены с применением оптимальных технических решений и конструктивных исполнений.

Известна ГРС (Патент на изобретение №2079040 (RU). Газораспределительная станция, F17D 1/04), содержащая входной и выходной газопроводы, блок контроля и управления и технологический блок с последовательно расположенными в нем узлами очистки, замера расхода газа, подогрева и редуцирования и одоризации. При этом блок аварийно-предупредительной сигнализации и контроля содержит котел для подготовки и подачи теплоносителя в узел подогрева газа. Кроме того, узел подогрева газа, нагревая внутреннее пространство технологического блока, повышает надежность установки, исключая гидратообразование. Недостатком известной ГРС является снижение уровня безопасности эксплуатации станции из-за наличия отопительного котла, использующего тепло от сжигания природного газа.

Основным недостатком известных технических решений является низкий уровень надежности работы газораспределительных станций, требующий высокую частоту регламентных обслуживании при эксплуатации.

Известны газораспределительные станции следующих типов:

- АО «Уромгаз» (г.Екатеринбург) производит автоматические газораспределительные станции (АГРС) типа «UG Урожай» стационарного и блочного исполнения, оснащенные подогревателями газа газо-водяного типа;

- ООО "НПП "АВИАГА3-СОЮЗ+" (г.Казань) производит АГРС типа «Исток» различной производительности, оснащенные котлом и теплообменными аппаратами с промежуточным теплоносителем или подогревателями прямого нагрева;

- АО «Газстройдеталь» (г. Тула) выпускает АГРС типа «Арсенал»;

- ООО «Холдинговая компания «Мосстройтрансгаз» осуществляет выпуск АГРС «Снежеть»;

- Завод промышленного газового оборудования ЭКС-ФОРМА (г. Саратов) производит газораспределительные станции АГРС марки "ЭКС-ФОРМА". Все блок - боксы АГРС оборудованы радиаторами отопления с термостатическими клапанами, регулирующими и обеспечивающими температуру воздуха в блок-боксах переключения, технологическом, подготовки теплоносителя, измерения расхода газа не ниже 5°С, а в блок-боксе КИПиА не ниже плюс 20°С [http://www.exform.ru/catalog/AGRS/]. Узел подогрева газа оснащен те-плообменным оборудованием с промежуточным теплоносителем, обеспечивающим температуру газа на выходе из АГРС не ниже минус 10°С. Узел редуцирования поддерживает заданное давление на выходе с точностью 5%;

- ООО «Завод «Нефтегазоборудование» (г. Саратов) выпускает АГРС блочно-модульного построения «Голубое пламя» https://ngosar.ru/gazovoe-oborudovanie/agrs.html

Известен также ряд устройств, выполненных по патентам ООО "Завод "Газпроммаш" (г.Саратов), среди которых блочные газораспределительные станции ГРС «Газпроммаш», представляющие комплекс технологического оборудования, размещаемого в самостоятельных блок-боксах (блочное исполнение) или в отдельных отсеках блок-здания с газонепроницаемыми стенами под единой крышей (моноблочное исполнение). Базовое блочное исполнение ГРС «Газпроммаш» включает в себя блок-бокс переключений, блок-бокс редуцирования с узлом очистки, блок-бокс КИПиА с тремя отсеками (операторная, топочная, помещение для мастерской), подогреватель газа, одоризатор газа (http://www.gazprommash.ru/production/catalog/agrs/). Базовое моноблочное исполнение ГРС «Газпроммаш» предусматривается для станций различной производительности и предполагает подогрев газа от теплообменников, теплоноситель которых нагревается котлами, установленными в отдельном отсеке блок-здания.

Существенным недостатком известных ГРС является частый выход из строя регуляторов давления газа вследствие выпадения конденсата в процессе редуцирования.

Все выпускаемые заводами-изготовителями ГРС (АГРС) характеризуются набором той или иной совокупности блоков (узлов).

Наиболее близким аналогом к заявляемому изобретению является АГРС «Саратов-М» производства ООО Завод «Саратовгазавтоматика» [http://sargaz.gazprom-auto.ru/]. В узле предотвращения гидратообразования указанной АГРС в зависимости от производительности применяются теплообменники и подогреватели газа с промежуточным теплоносителем. В состав узла предотвращения гидратообразования, кроме теплообменников, входят предохранительные клапаны, приборы КИПиА, а также крановый узел, необходимый для переключения прохождения газа через теплообменники и подогреватели, или, минуя их. В редуцирующих линиях используются регуляторы РДО-1, РДЭ, Tartarini, RMG, РДО25-100, РД-10 и другие, обеспечивающие точность поддержания давления на выходе 2,5÷5%.

Большинство новых разработок по способам борьбы с гидратообразованием направлены на уход от подогрева газа за счет защиты от обмерзания редуцирующей и дросселирующей арматуры.

Основными недостатками применяемых в настоящее время способов решения проблемы образования гидратов является недостаточная практичность, неудобство использования и повышение затрат на эксплуатацию системы. При этом к решению данной проблемы нет комплексного подхода, так как защита узла редуцирования не обеспечивает защиту от обмерзания оборудования, расположенного после узла редуцирования по ходу газа.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в необходимости разработки нового экологически чистого способа работы газораспределительной станции, позволяющего предотвратить гидратообразование природного газа на газораспределительных станциях, путем плавного двухступенчатого автоматического снижения давления газа.

Технический результат, обеспечиваемый изобретением, заключается в решении проблемы образования кристаллогидратов, повышении уровня эксплуатационной надежности узла редуцирования, уменьшении стоимости станции за счет упрощения системы подогрева, уменьшении габаритов блоков станции при сохранении экономии природного газа и улучшении ее экологических показателей.

Решение поставленной проблемы и указанный технический результат достигаются за счет использования способа работы газораспределительной станции, позволяющего предотвратить гидратообразование природного газа на газораспределительных станциях, и заключающегося в использовании в процессе двухступенчатого редуцирования газа (например, с 10 МПа до 0,6 МПа) в первой ступени редуцирования регуляторов давления газа со встроенным теплогенератором, редуцировании во второй ступени редуцирования с помощью регуляторов давления газа, имеющих класс точности ±1%, и последующем нагреве транспортируемого потока газа.

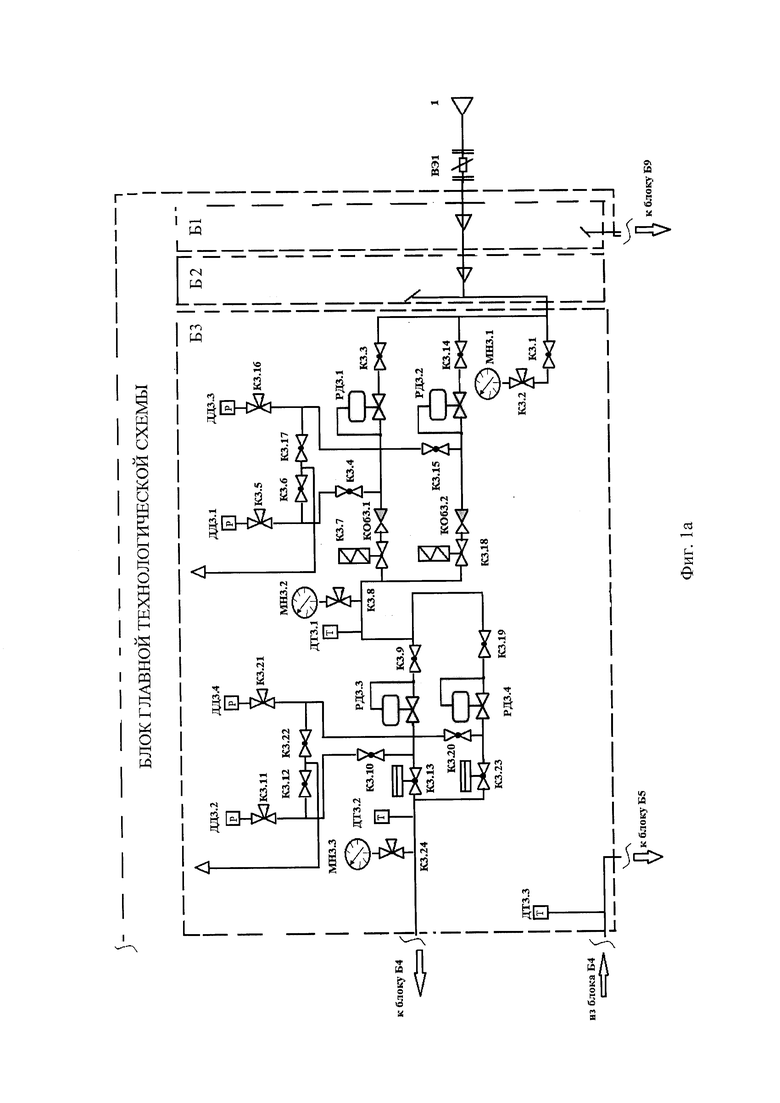

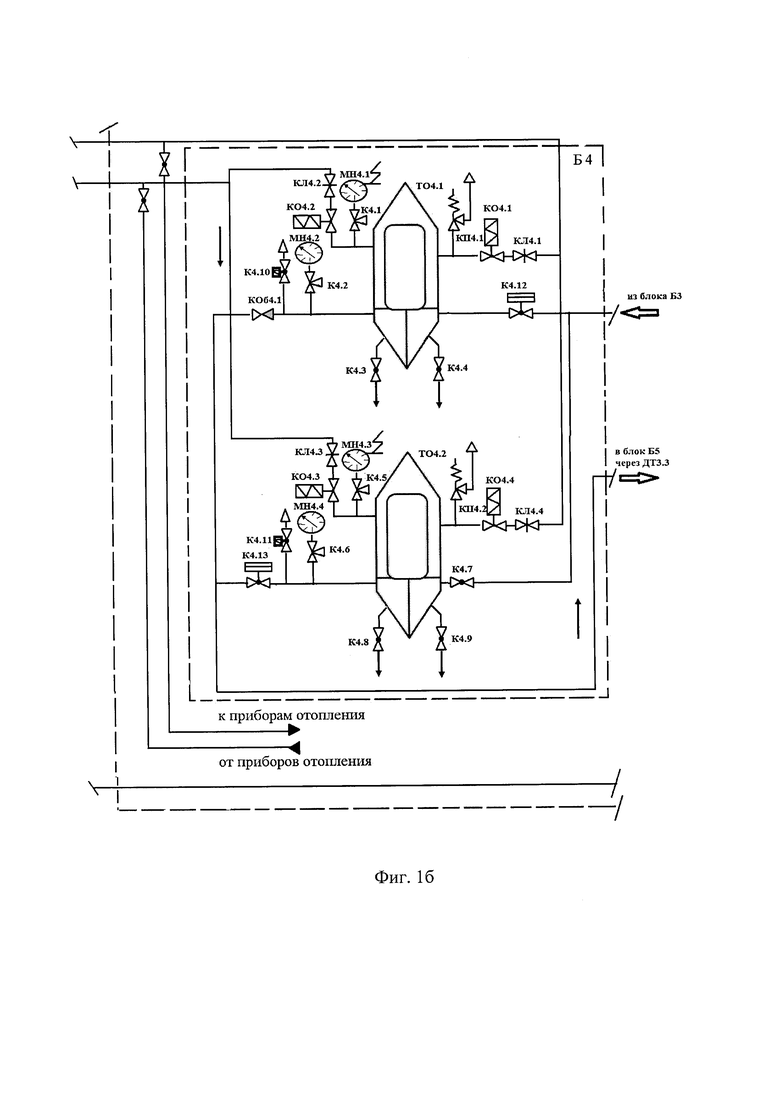

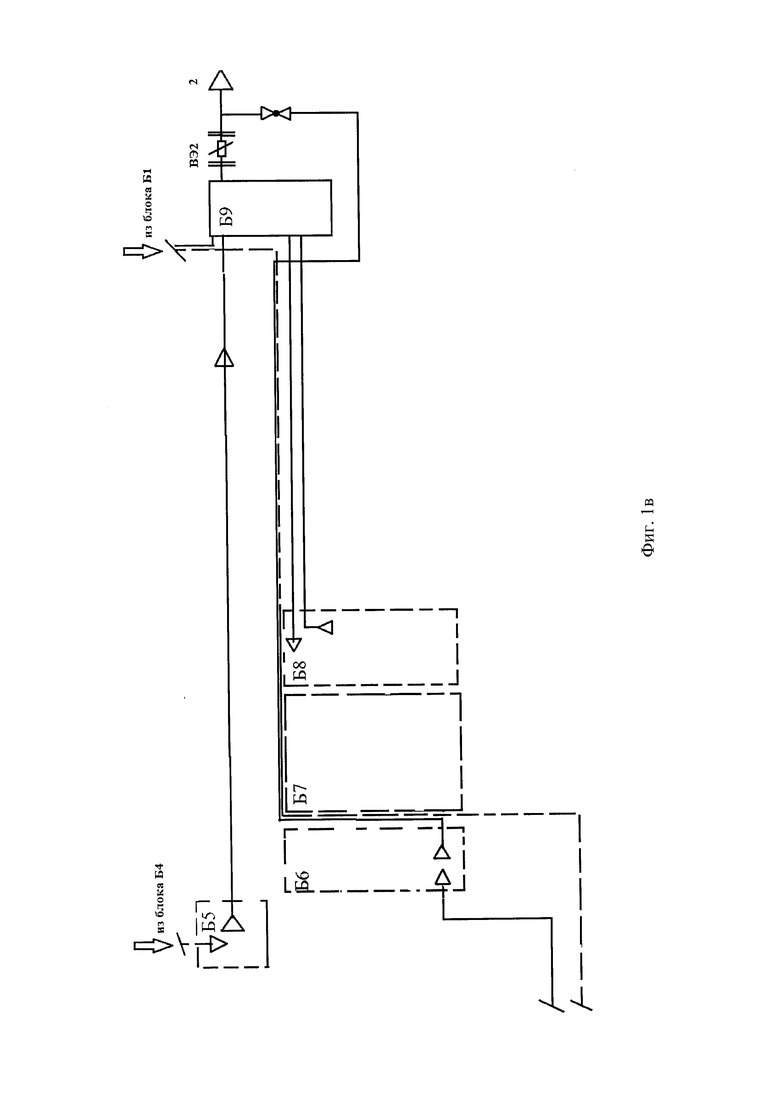

Сущность заявляемого изобретения поясняется с помощью чертежей (фиг. 1а, фиг. 1б, фиг. 1в), на которых представлена упрощенная схема технологического процесса реализации способа работы газораспределительной станции и схематично показано движение потоков газа в соответствии с практическим применением настоящего изобретения.

Позициями на чертеже (фиг. 1а) обозначены: 1 - входной газопровод; 2 - выходной газопровод; Б1 - блок переключений (показан схематично); ВЭ1, ВЭ2 - показывающие электроконтактные манометры; Б2 - узел очистки газа от механических примесей и капельной жидкости (показан схематично); Б3 - узел редуцирования газа; К3.1, К.3.3, К3.4, К3.6, К3.9, К3.10, К3.12, К3.14, К3.15, К3.17, К3.19, К3.20, К3.22 - краны шаровые; К3.13, К3.23 - краны шаровые с пневмоприводом; К3.2, К3.5, К3.8, К3.11, К3.16, К3.21, К3.24 - краны трехходовые под манометры; КОб3.1, КОб3.2 - клапаны обратные; К3.7, К3.18 - клапаны отсечные электромагнитные; РД3.1 - основной регулятор давления с теплогенератором первой ступени редуцирования; РД3.2 - резервный регулятор давления с теплогенератором первой ступени редуцирования; РД3.3 - основной регулятор давления второй ступени редуцирования; РД3.4 - резервный регулятор давления второй ступени редуцирования (с пилотом и встроенным предохранительным клапаном); ДД3.1, ДД3.2, ДД3.3 - датчики давления; ДТ3.1, ДТ3.2, ДТ3.3 - термопреобразователи сопротивления; МН3.1, МН3.2, МН3.3 - манометры.

Позициями на чертеже (фиг. 1б) обозначены: Б4 - узел подогрева газа; К4.12, К4.13 - краны шаровые с электроприводом; К4.3, К4.4, К4.7, К4.8, К4.9 - краны шаровые; К4.10, К4.11 - клапаны отсечные электромагнитные; К4.1, К4.2, К4.5, К4.6 - краны трехходовые под манометры; КО4.1, КО4.2, КО4.3, КО4.4 - клапаны-отсекатели; КОб4.1 - клапан обратный; КП4.1, КП4.2 - клапаны предохранительные; КЛ4.1, КЛ4.2, КЛ4.3, КЛ4.4 - затворы дисковые; МН4.2, МН4.4 - манометры; МН4.1, МН4.3 - манометры сигнализирующие; ТО4.1 - основной теплообменник; ТО4.2 - резервный теплообменник.

Позициями на чертеже (фиг. 1в) обозначены: Б5 - узел замера расхода газа (показан схематично); Б6 - узел подготовки газа на собственные нужды (показан схематично); Б7 - комплекс сбора конденсата газа (показан схематично); Б8, Б9 - комплекс одоризации (показан схематично). Установка для реализации предлагаемого способа работы газораспределительной станции включает: блок переключений Б1, предназначенный для защиты системы газопроводов потребителя от возможного высокого давления газа, для подачи газа потребителю, минуя ГРС (АГРС), по обводной линии и оборудованный контрольно-измерительными приборами (датчиками давления; манометрами; термопреобразователями сопротивления); узел очистки газа от механических примесей и капельной жидкости Б2, состоящий из двух линий: основной и резервной, каждая из которых имеет стопроцентную пропускную способность, и предназначенный для предотвращения попадания механических примесей и конденсата в оборудование, технологические трубопроводы, приборы контроля и автоматики ГРС (АГРС) и потребителей путем очистки в блоках и регистрацией основных параметров потока газа соответствующими контрольно-измерительными приборами; узел редуцирования газа Б3, предназначенный для снижения высокого входного давления газа до низкого и автоматического поддержания заданного давления на выходе из узла редуцирования, а также для защиты газопровода потребителей от недопустимого повышения давления, состоящий из двух ниток редуцирования с одинаковым оборудованием (регуляторами давления первой линии редуцирования РД3.1, РД3.2; регуляторами давления второй линии редуцирования РД3.3, РД3.4; контрольно-измерительными приборами - МН3.1, МН3.2, МН3.3, ДТ3.1÷ДД3.3, ДТ3.1÷ДТ3.3; запорно-регулирующей арматурой - К3.1÷К3.19, КОб3.1, КОб3.2); узел подогрева газа Б4, предназначенный для подогрева газа в целях исключения гидратообразования, состоящий из теплообменного оборудования ТО4.1, ТО4.2, контрольно-измерительных приборов MH4.1÷МН4.4 и запорно-регулирующей арматуры К4.1÷К4.13, КО4.1÷КО4.4, КОб4.1, КП4.1, КП4.2, КЛ4.1÷КЛ4.4; узел замера расхода газа Б5, предназначенный для коммерческого учета газа (измерения его расхода и объема), оборудованный ультразвуковыми расходомерами и запорно-регулирующей арматурой; узел подготовки газа на собственные нужды Б6, оборудованный счетчиком газа, редукционной арматурой, контрольно-измерительной и запорно-регулирующей арматурой; комплекс сбора конденсата Б7; комплекс одоризации газа - Б8, Б9, предназначенный для подачи одоранта в поток газа на выходной линии газораспределительной станции пропорционально его расходу с целью придания газу характерного запаха для своевременного обнаружения утечек, хранения запаса одоранта, выдачи дистанционного сигнала об отсутствии запаса одоранта в расходной емкости и учету израсходованного одоранта;

Также в состав газораспределительных станций, помимо указанных блоков, входят системы: автоматического управления; электроснабжения; отопления и вентиляции; контроля загазованности; заземления; охранной и пожарной сигнализации; системы связи и телемеханики; защиты от коррозии; молниезащиты; водоснабжения и канализации. Оборудование блоков монтируется на жестких рамах сварной конструкции.

Предлагаемый способ работы газораспределительной станции осуществляют следующим образом.

Газ высокого давления, например 10 МПа, поступает из магистрального газопровода на входной газопровод ГРС (АГРС) 1 с установленными на нем изолирующими фланцевыми соединениями для защиты от возможного проникновения блуждающих токов на оборудование станции и показывающим электроконтактным манометром (ВЭ1) для контроля давления на входе, проходит через входной коллектор блока переключения Б1, со смонтированными на входном газопроводе термопреобразователем сопротивления, датчиком давления и манометром, оборудованными трехходовыми кранами, проходит предварительную осушку и очистку от механических примесей в блоке фильтров-осушителей и направляется в узел очистки Б2, при этом технологическое оборудование ГРС (АГРС) до узла редуцирования рассчитывают на рабочее давление подводящего газопровода-отвода, а максимальная скорость газа в технологической обвязке ГРС (АГРС) не превышает 25 м/с. На этапе очистки в узле очистки Б2 из потока газа удаляют механические примеси в соответствии с требованиями ГОСТ 5542-2014 для механических примесей размером более 10 мкм и капельной жидкости, например, с использованием сепараторов вихревого типа, которые содержат вертикальный корпус, нижнее и верхнее днище, входной и выходной газовые патрубки, сливной патрубок для жидкости и внутренние элементы. При этом внутренние элементы сепаратора, не содержащие вращающихся частей, фильтров или других динамических или сменных элементов, требующих периодических проверок, обслуживания, ремонта или замены, предназначены для осуществления процесса отделения взвешенной влаги и механических примесей от газового потока. Газ подают в 1-ую ступень сепаратора, где происходит очистка от капельной жидкости и механических примесей, при этом остаточная капельная влага после сепаратора составляет не более 4 мг/нм3, далее газ поступает во 2-ую ступень сепаратора, включающую блок-контейнер, в котором газ пропускают через слой адсорбента (силикагель или цеолит), в результате чего из газа удаляют остаточную влагу и понижают температуру точки росы газа в соответствии с техническими требованиями к объекту эксплуатации, далее газ поступает в 3 ступень - фильтр тонкой очистки, который одновременно является и фильтром, препятствующим уносу адсорбента, после чего очищенный газ выходит из аппарата через верхний штуцер. Подразумевается установка не менее двух сепараторов (один - основной, второй - резервный). На фильтрах производится контроль перепада давления для контроля исправности фильтра, который фиксирует манометр дифференциальный. Узел очистки газа Б2 оснащен устройствами для удаления жидкости и шлама в сборные емкости, оборудованные устройствами замера уровня, а также механизированной системой их удаления в транспортные емкости, из которых жидкость, по мере накопления, вывозится с территории. На каждой линии очистки предусмотрен контроль прохождения потока газа соответствующей запорно-регулирующей арматурой. Далее поток очищенного газа поступает в первую ступень редуцирования узла редуцирования газа Б3, проходит через регулятор давления со встроенным в его конструкцию теплогенератором РД3.1 и имеющим возможность предварительного подогрева за счет собственной кинетической энергии газового потока без посторонних источников энергии по принципу вихревого разделения потока газа. При этом газ под давлением, поступает на вход теплогенератора, смонтированного максимально близко к наиболее проблемной зоне регулятора, попадает в улитку, закручивается и разделяется на горячую и холодную составляющую. При этом горячая составляющая проходит по спирали, нагревает теплоизлучающий патрубок, далее проходит по центру в обратном направлении и сбрасывается в выходной фланец регулятора через выходное отверстие. В свою очередь холодная составляющая потока газа отводится и сбрасывается в задний фланец регулятора, что позволяет нагреть теплогенератор до температуры +40 - +50°С, достаточной для предотвращения обмерзания запорно-регулирующего устройства. Конструкция регулятора со встроенным теплогенератором позволяет эффективно предотвращать обмерзание редуцирующего узла, компенсировать понижение температуры природного газа при его дросселировании и заменить предварительный подогрев газа перед редуцированием с использованием теплообменного оборудования. После понижения давления газа до требуемого промежуточного значения, регулируемого соответствующими контрольно-измерительными приборами (МН3.1, МН3, ДТ3.1, ДД3.1), газ поступает во вторую ступень редуцирования, проходит в осевом направлении через пилотный регулятор давления РД3.3 со встроенным предохранительно-запорным клапаном, имеющими класс точности 1%, например, регулятором давления BFL, блок мембраны которого постоянно соединен с затвором и разделяет блок управления регулятора на две камеры, при этом одна из камер соединена с выходным давлением, другая с управляющим давлением, величину которого задают пилотом в зависимости от величины выходного давления. При этом, в случае отсутствия давления, пружина регулятора, воздействуя на блок мембраны, закрывает затвор. Открытие затвора происходит, когда усилие на блок мембраны, создаваемое управляющим давлением, становится больше, чем суммарная сила выходного давления и усилия пружины регулятора. Затвор остается неподвижным, когда эти две силы уравновешены при определенных условиях, выходное давление регулятора соответствует величине настройки. При изменении расхода газа происходит изменение давления после регулятора и регулятор, управляемый пилотом, открывается или закрывается, поддерживая выходное давление постоянным при заданном расходе.

Далее газ с пониженным после второй ступени редуцирования давлением поступает в узел подогрева Б4 на вход теплообменника ТО4.1. Теплоноситель (вода или пар) подается в верхнюю часть теплообменника и отводится из нижней части через соответствующие патрубки. Внутри кожуха теплообменника установлен набор перегородок, предназначенных для увеличения расстояния перетока теплоносителя и соответственно улучшения теплообмена с газом. В теплообменниках с трубным пучком используются U-образные трубки. Поток газа перенаправляется сепаратором, проходит через трубную плиту и протекает по трубному пучку, где происходит теплообмен с теплоносителем. В результате на выход поступает подогретый до расчетной температуры газ. Контроль температуры подогреваемого газа осуществляется термопреобразователем сопротивления ДТ3.3.

После подогрева газ поступает в узел замера расхода газа Б5, оснащенный расходомером, например, время-импульсным ультразвуковым расходомером, работа которого основана на измерении разности времен прохождения зондирующих импульсов ультразвуковых колебаний по направлению скорости потока рабочей среды в измерительном газопроводе (первичном преобразователе) и против него. Возбуждение и прием зондирующих импульсов производится попарно подобранными парами датчиков пьезоэлектрических, устанавливаемых на измерительный трубопровод с измеряемым расходом. Попеременная коммутация режимов «прием-передача» пар датчиков обеспечивается электронным блоком. Первичный преобразователь расхода включает в себя отрезок трубы с установленными на нем перпендикулярно оси двумя пьезоэлектрическими датчиками с углом излучения ультразвуковой волны, равным 75°, попеременно работающих в режиме «прием-передача». При движении газа происходит снос ультразвуковой волны, который приводит к изменению времени распространения ультразвукового сигнала между датчиками. Время распространения сигнала по потоку уменьшается, а против него - возрастает.

Далее газ поступает в блок одоризации газа Б8, Б9, где газу придают специфический запах с помощью автоматического ввода в трубопровод специальных веществ-одорантов. Комплекс обеспечивает регулирование степени одоризации газа путем изменения интервала времени между выдачами доз одоранта, в зависимости от объема газа, проходящего по трубопроводу.

Обводная линия блока переключения, оснащенная приборами контроля давления и температуры с соответствующей отключающей арматурой, подключается к выходному газопроводу 2 перед узлом одоризации Б9.

Особенностью предлагаемого способа работы газораспределительной станции является обеспечение оптимальной защиты от образования гидратов углеводородного газа при отсутствии дополнительного расхода газа на подогрев промежуточного теплоносителя, что позволяет достичь значительного экономического эффекта за счет организации энергонезависимого технологического процесса, а также исключить вредные выбросы и обеспечить эффективный процесс редуцирования, что повышает надежность и долговечность, увеличивая срок службы установки и свидетельствует об экологической эффективности предлагаемого способа и устройства для его осуществления.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявленных вариантов предотвращения гидратообразования природного газа на газораспределительных станциях, отсутствуют. Следовательно, заявленные варианты технических решений соответствуют условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемых вариантов технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «изобретательский уровень».

Предлагаемое техническое решение может быть использовано в газораспределительных станциях для предотвращения гидратообразования. Следовательно, заявляемый вариант технического решения соответствует условию патентоспособности «промышленная применимость».

Предлагаемый способ работы газораспределительной станции позволяет:

- повышать до положительного значения температуру газа, подаваемого в аккумулирующие емкости из газопровода высокого давления;

- поддерживать положительную температуру газа в газопроводе среднего давления и исключать гидратообразование при температуре газа в газопроводе высокого давления в зимний и летний периоды работы ГРС (АГРС);

- повысить экономию за счет изменения площади поверхности теплообмена и снижения габаритов теплообменников в 1,3÷1,6 раза по сравнению с традиционными схемами редуцирования газа на газораспределительных станциях, обеспечивая экономию материальных и денежных ресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1994 |

|

RU2079040C1 |

| Автоматическая газораспределительная станция | 2019 |

|

RU2714184C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1991 |

|

RU2035655C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ С ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2007 |

|

RU2351842C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ПЕРЕПАДА ДАВЛЕНИЯ УЗЛА РЕДУЦИРОВАНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2003 |

|

RU2224944C1 |

| Способ подогрева топливного газа газоперекачивающего агрегата | 2020 |

|

RU2732864C1 |

| Полномасштабный тренажер газораспределительной станции | 2022 |

|

RU2780592C1 |

| Автоматическая газораспределительная станция | 2022 |

|

RU2787613C1 |

| АВТОНОМНАЯ БЛОЧНО-МОДУЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2016 |

|

RU2623726C1 |

| АВТОНОМНАЯ БЛОЧНО-МОДУЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2016 |

|

RU2629345C1 |

Изобретение относится к технике распределения газов, а именно к газораспределительным станциям (ГРС) и автоматическим газораспределительным станциям (АГРС), предназначенным для понижения давления природного газа, поступающего от магистральных или распределительных газопроводов, до необходимого уровня с последующей подачей газа в системы газоснабжения городов, энергетических, промышленных, коммунальных и сельскохозяйственных объектов, а также объектов малых и средних населенных пунктов на ответвлениях от магистральных и промысловых газопроводов. Способ работы газораспределительной станции, характеризующийся тем, что поток газа с начальной температурой поступает в блок переключений, оборудованный контрольно-измерительными приборами, проходит процесс очищения от механических примесей и капельной жидкости в узле очистки газа с регистрацией основных параметров потока газа соответствующими контрольно-измерительными приборами, отличающийся тем, что поток очищенного газа поступает в первую ступень редуцирования узла редуцирования газа, проходит через регулятор давления с встроенным в его конструкцию теплогенератором, имеющим возможность предварительного подогрева за счет собственной кинетической энергии газового потока без посторонних источников энергии по принципу вихревого разделения потока газа, при этом холодная составляющая потока газа отводится и сбрасывается в задний фланец регулятора, что позволяет нагреть теплогенератор до температуры +40...+50°С, достаточной для предотвращения обмерзания запорно-регулирующего устройства, откуда после понижения давления газа до требуемого промежуточного значения, регулируемого соответствующими контрольно-измерительными приборами, поступает во вторую ступень редуцирования, проходит в осевом направлении через пилотный регулятор давления с встроенным предохранительно-запорным клапаном, имеющими класс точности 1 %, откуда с пониженным до требуемых потребителем значений давлением поступает для подогрева в узел подогрева газа, выходит из него подогретым до расчетной температуры, проходит через комплект средств измерений и устройств узла замера расхода газа, поступает в блок одоризации для придания специфического запаха и направляется потребителю. 3 ил.

Способ работы газораспределительной станции, характеризующийся тем, что поток газа с начальной температурой поступает в блок переключений, оборудованный контрольно-измерительными приборами, проходит процесс очищения от механических примесей и капельной жидкости в узле очистки газа с регистрацией основных параметров потока газа соответствующими контрольно-измерительными приборами, отличающийся тем, что поток очищенного газа поступает в первую ступень редуцирования узла редуцирования газа, проходит через регулятор давления с встроенным в его конструкцию теплогенератором, имеющим возможность предварительного подогрева за счет собственной кинетической энергии газового потока без посторонних источников энергии по принципу вихревого разделения потока газа, при этом холодная составляющая потока газа отводится и сбрасывается в задний фланец регулятора, что позволяет нагреть теплогенератор до температуры +40...+50°С, достаточной для предотвращения обмерзания запорно-регулирующего устройства, откуда после понижения давления газа до требуемого промежуточного значения, регулируемого соответствующими контрольно-измерительными приборами, поступает во вторую ступень редуцирования, проходит в осевом направлении через пилотный регулятор давления с встроенным предохранительно-запорным клапаном, имеющими класс точности 1%, откуда с пониженным до требуемых потребителем значений давлением поступает для подогрева в узел подогрева газа, выходит из него подогретым до расчетной температуры, проходит через комплект средств измерений и устройств узла замера расхода газа, поступает в блок одоризации для придания специфического запаха и направляется потребителю.

| Механизм для автоматической подачи врубовой машины | 1946 |

|

SU70341A1 |

| АВТОНОМНАЯ БЛОЧНО-МОДУЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2016 |

|

RU2623726C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ПЕРЕПАДА ДАВЛЕНИЯ УЗЛА РЕДУЦИРОВАНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2003 |

|

RU2224944C1 |

| ШТАММ БАКТЕРИЙ LACTOBACILLUS ACIDOPHILUS, ИСПОЛЬЗУЕМЫЙ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕЧЕБНО-ДИЕТИЧЕСКОГО КИСЛОМОЛОЧНОГО ПРОДУКТА | 1994 |

|

RU2103354C1 |

Авторы

Даты

2021-07-22—Публикация

2020-07-24—Подача