ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способам переработки металлических радиоактивных отходов (МРАО), образующихся при переработке отработавшего ядерного топлива (ОЯТ) реакторов на тепловых нейтронах (РТН) типа ВВЭР, РБМК, PWR и других, использующих твэлы с оболочками из циркониевых сплавов.

Конструкционные материалы (КМ) оболочек твэлов, образующиеся на головных операциях переработки ОЯТ РТН, представляют собой фрагменты («шелуху») из циркониевого сплава, содержащие следы ОЯТ и продукты нейтронной активации. На сегодняшний день единственный промышленно освоенный в России метод обращения с ними предполагает складирование навалом с засыпкой противопожарным глиноземовым наполнителем в соотношении 3:1. Такой подход несет угрозу радиационной безопасности и способствует неэффективному использованию объемов специализированных хранилищ ввиду присутствия поверхностных загрязнений и низкого насыпного веса оболочек соответственно.

В качестве решения предлагается способ переплавки КМ оболочек твэлов совместно с КМ отработавших тепловыделяющих сборок (ОТВС), выполненными из нержавеющих сталей, под слоем флюсом, обеспечивающий компактизацию металла, дезактивацию и возможность возврата делящихся материалов (ДМ) в ядерный топливный цикл (ЯТЦ). Последнее обстоятельство предъявляет особые требования к составу флюсующей композиции. В ее состав не должны входить компоненты, затрудняющие переработку шлака освоенными промышленно гидрометаллургическими методами, а именно соединения с кремнием, или загрязняющие конечный продукт такие, как бор и другие нейтронные яды.

УРОВЕНЬ ТЕХНИКИ

Известен двухступенчатый способ обращения с МРАО, представленный в документе RU 2377675 С2 «Способ регенерации металлов и сплавов, отработавших в контакте с радиоактивными материалами» (ГОУ ВПО «Уральский государственный технический университет - УПИ»). На начальном этапе проводится окисление радионуклидов под слоем хлоридной системы, мол. %: 35 NaCl, 31-33 MgCl2 и 35 KCl при температуре 700°С, а на втором этапе - плавление лома металлических отходов под слоем эвтектической смеси, мол. %: 50 CaF2 - 50 MgF2 при температуре 1600-1700°С. При переплаве нержавеющей стали достигается очистка металла по измеряемой радиоактивности в 160-220 раз. Недостатком подхода является использование хлоридных систем, характеризующихся повышенной упругостью паров, что требует принятия мер для их улавливания, а гигроскопичность обуславливает необходимость контролируемого хранения и подготовки реактивов перед переплавом.

Для решения проблем переработки металлических отходов в способе KR 101200780 В1 «Method of treating radioactive metal waste using melt decontamination)) предлагается проводить предварительную классификацию и дезактивацию МРАО перед индукционным шлаковым переплавом. Процесс начинается с отбора металлических фрагментов в соответствии с геометрическими параметрами и классификации отобранных МРАО согласно источнику их образования и качеству материала. Далее осуществляется поверхностная дезактивация классифицированных МРАО согласно их уровню активности, после чего они загружаются в индукционную плавильную печь. Поверхностная дезактивация МРАО может проводиться путем химической дезактивации, электрополировки, пескоструйной полировки, ручной полировки и т.п. Плавление загруженных МРАО проводится с кремнийсодержащим флюсом. Образующийся шлак скачивают, а расплавленный металл сливают в изложницу путем наклона плавильного узла. При таком подходе возможность извлечения ДМ из шлака существенно ограничена присутствием в нем силикатов, образующих гели при кислотном растворении, затрудняющие процессы фазоразделения.

При переработке сплава на основе циркония с добавлением 20 мас. % никеля в документе RU 2172787 С1 «Способ пирометаллургической переработки отходов, отработавших материалов и изделий» (АО «ВНИИХТ») предлагается использование в качестве флюса боросиликатного стекла с температурой плавления 1000°С. Состав включает нежелательные компоненты: оксид кремния, осложняющий выделение ценных компонентов гидрометаллургическими методами, а также соединения изотопов бора, являющегося поглотителем (10В) и отражателем нейтронов (11В), присутствие которых в выделяемых ДМ не допустимо. Изобретение RU 2172787 С1 принято в качестве прототипа.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачами изобретения является кондиционирование МРАО, представленных КМ ОТВС из нержавеющих сталей и циркониевыми КМ оболочек твэлов, образующихся в результате реализации головных операций переработки ОЯТ РТН, при одновременном извлечении из них ДМ с целью последующего возврата в ЯТЦ. Это достигается тем, что в отличие от известных технических решений КМ оболочек твэлов, изготовленных из циркониевых сплавов, переплавляются совместно с КМ ОТВС (головки, хвостовики, дистанцирующиеся решетки и др., выполненные из нержавеющих сталей 12Х18Н10Т и/или 08Х18Н10Т) под слоем оксидного предварительно сплавленного рафинирующего флюса, содержащего, мас. %: 19,5-26,6 СаО, 2,5-16,6 MgO и 57,2-78 Al2O3 в атмосфере инертного газа. При этом содержание КМ ОТВС в металлической садке составляет от 0 до 90 мас. %. Процесс может осуществляться в водоохлаждаемых плавителях с различными видами нагрева: индукционным, электродуговым, плазменным либо комбинированным. Загрузка флюса и металла осуществляется единовременно, также может производиться дозагрузка фрагментов КМ твэлов и КМ ОТВС и, при необходимости, флюса. По завершении процесса блок продуктов плавки полностью извлекается из тигля, металлическая и неметаллическая фаза (шлак) разделяются механически или путем растворения/травления шлака кислотным раствором. Получаемый металлический слиток характеризуется высокой плотностью, соответствующей теоретически возможной для компактного металла, на его поверхности отсутствуют оксидные пленки с радиоактивным загрязнением. Радионуклиды, не перешедшие в шлак, восстанавливаются до элементарного состояния и внедряются в металлическую матрицу, устойчивую к внешним термическим, химическим и радиационным воздействиям, что позволяет рассматривать ее как конечную форму, пригодную для длительного безопасного хранения и/или захоронения. Получаемый шлак представляет собой кислоторастворимую оксидную композицию, которая может быть вскрыта промышленно освоенными на радиохимических производствах гидрометаллургическими методами с целью извлечения ДМ, подлежащих возврату в ЯТЦ. При этом отработавший шлак может использоваться повторно до снижения ассимилирующей способности. В случае, если цели извлечения ДМ не преследуется, шлак может быть передан на кондиционирование путем остекловывания либо включения в минералоподобную матрицу. При использовании кислотного травления шлака на этапе отделения от слитка, полученный продуктовый раствор передается на гидрометаллургическое выделение ДМ.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

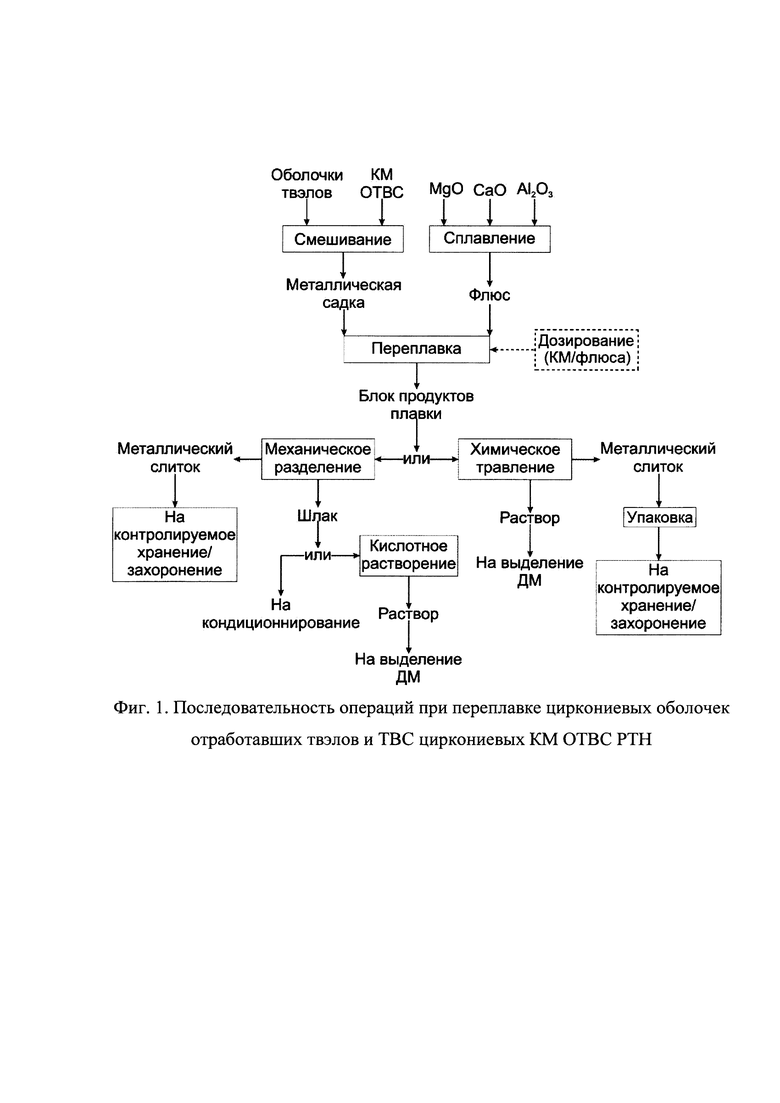

На фиг. 1 представлена последовательность операций процесса обращения с КМ оболочек твэлов и КМ ОТВС РТН.

ОСУЩЕСТВЕНИЕ ИЗОБРЕТЕНИЯ

КМ оболочек твэлов, представляющие собой фрагменты размером +20-40 мм из сплава Э110, Э125, Э635 либо циркалоя, смешиваются с КМ ОТВС, представленными фрагментированными до 30 мм головками, хвостовиками дистанцирующими решетками, колпачками и пружинами, выполненными из нержавеющих сталей 12Х18Н10Т и/или 08Х18Н10Т, помещаются в водоохлаждаемый плавильный узел с индукционным, электродуговым, плазменным или комбинированным источником нагрева. Содержание КМ ОТВС в металлической садке составляет от 0 до 90 мас. %. Также в плавитель загружается предварительно сплавленный флюс, содержащий, мас. %: 19,5-26,6 СаО, 2,5-6,6 MgO и 57,2-78 Al2O3, в количестве, соответствующем 5-10% от массы металлической садки. В процессе плавки может осуществляться дозагрузка металлической фракции и\или флюса в заданных количествах. Далее подается нагрев, металлическая садка и флюс расплавляются. Температура процесса, осуществляемого в атмосфере высокочистого аргона поддерживается на уровне, не превышающем 1800-1900°С. В процессе плавки часть радионуклидов, присутствовавших на поверхностях КМ оболочек твэлов ассимилируется в шлаковой фазе, часть - восстанавливается до элементарного состояния и растворяется в металле. По завершении процесса реакционная масса охлаждается, образуя двухфазный блок продуктов плавки, содержащий компактный металлический слиток и слой шлака.

Переплавка с заданным составом флюса обеспечивает извлечение в шлак до 18% U и до 70% Pu, присутствовавших в поверхностном радиоактивном загрязнении на КМ оболочках твэлов. После этого блок продуктов плавки извлекается, шлак отделяется от металлической фазы механическим способом либо путем химического травления шлака в кислотном растворе. Полученный металлический слиток не имеет поверхностных радиоактивных загрязнений, характеризуется компактностью, высокой устойчивостью к термическим, химическим и радиационным воздействиям. Этим обеспечивается возможность его долговременного безопасного эффективного хранения без дополнительных инженерных барьеров в отличие от исходных оболочек, требующих значительных объемов хранилищ вследствие низкого насыпного веса (1-2 кг/дм3) и пересыпания противопожарным наполнителем. Отделенный шлак перерабатывается по существующей на производстве гидрометаллургической технологии или передается на кондиционирование.

Эффективность предложенного способа подтверждена результатами экспериментов по переплаву шихты, содержащей:

- металлическую садку, полученную методом электродугового переплава 82,8 мас. % сплава Э110 и 17,2 мас. % стали 12Х18Н10Т;

- трехкомпонентного флюса, содержащего Al2O3, MgO и СаО, полученного сплавлением в электродуговой печи;

- имитатор радиоактивного поверхностного загрязнения в виде порошка, состоящего из UO2 и СеО2 (Се - имитатор плутония), взятых в количествах 0,02 и 0,0007 мас. % от металлической садки;

Получение флюсов и металлических садок осуществлялось в лабораторной электродуговой печи 5SA (Centorr Vacuum Industries, США).

Эксперименты по шлаковому сплавлению проводились с использованием модифицированной лабораторной индукционной печи УВИП-25-50-0,001 (ООО НПП «Элтерм-С», Россия). Анализ продуктов плавки осуществлялся с помощью масс-спектрометра с индуктивно-связанной плазмой Elan 9000 (Perkin Elmer Inc., CUIA).

Пример 1.

Металлический слиток, полученный в электродуговой печи из четырех массовых частей сплава Э110 и одной массовой части нержавеющей стали 12Х18Н10Т совместно с имитатором загрязнения и флюсом, содержащим 19,5 мас. % СаО, 2,5 мас. % MgO 78,0 мас. % Al2O3, переплавляли в течение 60 минут при средней температуре 1807°С. Массовое соотношение металл : флюс составляло 10:1.

Для исследования химического состава металлический слиток растворили в смеси 8М HNO3 + 1М HF, а шлак - в 8М HNO3. При вскрытии шлака наблюдалось полное растворение продукта без образования шлама. Результаты измерений показали, что в шлак извлекается около 45,9% Се, и 18,1% U, остальное ассимилировалось металлической фазой.

Пример 2.

Металлический слиток, полученный в электродуговой печи из четырех массовых частей сплава Э110 и одной массовой части нержавеющей стали 12Х18Н10Т, совместно с имитатором загрязнения и флюсом содержащим 26,6 мас. % СаО, 16,6 мас. % MgO и 57,2 мас. % Al2O3, переплавляли в течение 60 минут. Массовое соотношение металлической и шлаковой фаз составляло 10:1, а средняя температура процесса - 1803°С.

Для исследования химического состава металлический слиток растворили в смеси 8М HNO3 + 1М HF, а шлак - в 8М HNO3. Шлак растворился без остатка. Результаты измерений показали, что неметаллической фазой концентрируется около 69,1% Се и 14,2% U.

ПЕРЕЧЕНЬ ОТЛИЧИЙ ОТ ПРОТОТИПА

Предлагаемый способ отличается от изобретения RU 2172787 С1 (прототип), а именно:

1. Переплавка осуществляется под слоем флюса состава, мас. %: 19,5-26,6 СаО, 2,5-16,6 MgO и 57,2-78 Al2O3.

2. Количество вводимого флюса составляет 5-10% от массы металлической садки.

3. Металлическая садка состоит из КМ ОТВС, изготовленных из нержавеющих сталей 12Х18Н10Т и/или 08Х18Н10Т, и КМ оболочек твэлов, выполненных из циркониевых сплавов Э110, Э125, Э635 либо циркалоя, при этом содержание фрагментов КМ ОТВС может варьироваться от 0 до 90 мас. %.

4. Переплавка может осуществляться в плавителе с индукционным, дуговым, плазменным или комбинированным источником нагрева.

5. Получаемый шлак подлежит переработки для извлечения ДМ с целью их возврата в ЯТЦ.

ЗАКЛЮЧЕНИЕ ПО РЕЗУЛЬТАТАМ ПРЕДВАРИТЕЛЬНОГО ПОИСКА

Промышленно внедренные и описываемы в охранных документах способы рафинирующей переплавки не предусматривают возможности возврата делящихся материалов в ядерный топливный цикл, что обусловлено использованием флюсов, образующих трудно перерабатываемые шлаки (содержащие силикаты и соединения бора). Таким образом предложенный способ, предполагающий использование флюса, содержащего только оксиды металлов, является патентоспособным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СЛИТОК ИЗ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2145126C1 |

| Способ извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов | 2022 |

|

RU2804570C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ПАКЕТОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2200766C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ТОПЛИВА ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2019 |

|

RU2711214C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОПОДОБНОЙ МАТРИЦЫ ДЛЯ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2021 |

|

RU2790580C2 |

| ПЛАВИЛЬНЫЙ УЗЕЛ ДЛЯ ИНДУКЦИОННОЙ ПЕРЕПЛАВКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2019 |

|

RU2753924C2 |

| СПОСОБ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В БАССЕЙНАХ ВЫДЕРЖКИ | 1991 |

|

RU2045100C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2014 |

|

RU2579151C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2001 |

|

RU2194783C1 |

Изобретение относится к области металлургии, а именно к пирометаллургической переработке металлических радиоактивных отходов, представленных оболочками отработавших твэлов. Способ включает предварительное смешение фрагментов конструкционных материалов (КМ) отработавших оболочек твэлов, выполненных из циркониевых сплавов, с КМ отработавших тепловыделяющих сборок (ОТВС), выполненных из нержавеющих сталей, и последующую переплавку под слоем предварительно сплавленного трехкомпонентного флюса, содержащего оксиды магния, кальция и алюминия. Процесс осуществляется в камере с инертной атмосферой с использованием водоохлаждаемого плавителя, оснащенного индукционным, электродуговым, плазменным или комбинированным источником нагрева. Полученный металлический слиток не имеет поверхностных загрязнений, устойчив к внешним воздействиям, что обеспечивает возможность его длительного безопасного хранения. Шлак может быть использован повторно, после чего подлежит иммобилизации в устойчивые матрицы или переработке с целью выделения делящихся материалов и возврата в ядерный топливный цикл. Изобретение позволяет извлечь из оболочек до 19% и 70% содержащихся в них урана и плутония соответственно. 5 з.п. ф-лы, 1 ил.

1. Способ переплавки конструкционных материалов (КМ) оболочек твэлов и КМ отработавших тепловыделяющих сборок (ОТВС) включает смешение фрагментов КМ оболочек твэлов и КМ ОТВС, образующихся в головных операциях переработки отработавшего ядерного топлива реакторов на тепловых нейтронах, и последующую переплавку под слоем оксидного бескремнистого флюса состава, мас.%: 19,5-26,6 СаО, 2,5-16,6 MgO и 57,2-78 Al2O3 в количестве 5-10% от массы металлической садки при температуре до 1800-1900°С в инертной среде с использованием водоохлаждаемого плавителя с индукционным, электродуговым, плазменным или комбинированным нагревом, в результате чего образуется блок продуктов плавки, состоящий из компактного слитка, пригодного для длительного безопасного хранения без дополнительных инженерных барьеров и шлаковой фазы, которая может быть переработана гидрометаллургическим методом для извлечения делящихся материалов или кондиционирована путем включения в устойчивую матрицу.

2. Способ переплавки КМ оболочек твэлов и КМ ОТВС по п. 1, отличающийся тем, что шлак может отделяться от металлического слитка механически или путем травления в кислоте для последующей передачи продуктового раствора на гидрометаллургическое извлечения.

3. Способ переплавки КМ оболочек твэлов и КМ ОТВС по п. 1, отличающийся тем, что металлическая садка содержит от 0 до 90 мас.% КМ ОТВС.

4. Способ переплавки КМ оболочек твэлов и КМ ОТВС по п. 1, отличающийся тем, что КМ ОТВС выполнены из нержавеющей стали, а КМ оболочек твэлов - из циркониевых сплавов.

5. Способ переплавки КМ оболочек твэлов и КМ ОТВС по п. 1, отличающийся тем, что в процессе переплавки может осуществляться дозагрузка металлической фазы и/или флюса.

6. Способ переплавки КМ оболочек твэлов и КМ ОТВС по п. 1, отличающийся тем, что флюс может быть использован повторно до тех пор, пока не снизится его ассимилирующая способность.

| СЛИТОК ИЗ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2145126C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, СТАБИЛИЗИРОВАННОЙ ТИТАНОМ | 1991 |

|

RU2026386C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВ | 0 |

|

SU212250A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРАБОТКИ ДОЛОТА ПРИ БУРЕНИИ СКВАЖИН ИЛИ ЗАБУРИВАНИИ ВТОРЫХ СТВОЛОВ | 2004 |

|

RU2298080C2 |

| US 5961679 A1, 05.10.1999 | |||

| ГЕРМЕТИЗИРОВАННЫЙ ОТ ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИННОГО БЛОКА ТЕЛЕФОННОГО СОЕДИНИТЕЛЯ, ПРУЖИННЫЙ БЛОК ТЕЛЕФОННОГО СОЕДИНИТЕЛЯ, ПОЛЕВОЙ СОЕДИНИТЕЛЬ И ГЕРМЕТИЗИРОВАННАЯ ВИЛКА | 1994 |

|

RU2118022C1 |

Авторы

Даты

2023-02-22—Публикация

2021-12-16—Подача