Заявляемое техническое решение относится к способам переработки циркониевых радиоактивных отходов, образующихся в ходе эксплуатации тепловых атомных реакторов и может быть использовано для выделения низко и средне активного циркония из высокоактивных облученных циркониевых материалов для снижения стоимости обращения и захоронения.

В процессе облучения циркониевых материалов в атомных реакторах происходит их загрязнение высокоактивными продуктами активации и продуктами деления и в результате значительные объемы циркониевых материалов становятся высокоактивными отходами, стоимость обращения и последующего захоронения их намного превышает стоимость обращения и захоронения средне и низко активных отходов. Для очистки и селективного извлечения необходим способ переработки облученных циркониевых материалов, для излечения циркония очищенного от высокоактивных продуктов.

Цирконий и циркониевые сплавы (ZIRLO, Zircaloy, Zr-2,5Nb, Э110, Э125 и пр.) являются одними из основных конструкционных материалов в современной атомной энергетики. Это обусловлено, в частности, тем фактом, что цирконий обладает достаточно низким значением величины сечения захвата тепловых нейтронов (0,18 барн). В совокупности с высоким значением температуры плавления (Тплав=1855°С), металлический цирконий, не содержащий гафния (гафний обладает сечением захвата тепловых нейтронов 115 барн), является особо важным материалом, применяемым для изготовления тепловыделяющих элементов, тепловыделяющих сборок, топливных каналов, дистанцирующих решеток и прочих материалов используемых в конструкции ядерных реакторов. Основная активность облученных циркониевых каналов реакторов типа РБМК на 99,2% определяется активностью долгоживущего изотопа ниобия 94Nb, при его объемной доле всего около 2%. Такие отходы относятся к 2 классу опасности радиоактивных отходов и их требуется изолировать в пунктах глубинного захоронения. При этом, основная часть циркония относится к 3 или 4 классу опасности радиоактивных отходов, в зависимости от длительности облучения в реакторе. Потенциальная опасность РАО обусловлена возможностью попадания радионуклидов в окружающую среду, что может иметь негативные последствия для многих поколений. РАО 3 и 4 класса опасности подвергаются глубинному захоронению. В России сотни миллионов кубометров радиоактивных отходов (РАО) по-прежнему хранятся в сооружениях, предназначенных лишь для временного хранения. Только недавно в стране задумались о том, что же делать с радиоактивным наследием советского прошлого, и начали строить объекты для финальной изоляции (захоронения) радиоактивных отходов, соответствующие самым современным мировым стандартам:на глубине, с использованием нескольких «барьеров защиты», которые гарантированно предотвратят возможный выход радиации наружу.

Таким образом, решение проблемы извлечения более чистого циркония из облученных топливных каналов и каналов системы управления и защиты позволит снизить количество высоко радиоактивных отходов и нагрузку на пункты глубинного захоронения радиоактивных отходов.

Уровень техники

Известны многочисленные способы обращения с металлическими радиоактивными отходами, образующимися в ходе длительной эксплуатации атомных реакторов, позволяющие как снимать поверхностное загрязнение, так и извлекать требуемые компоненты из всего объема изделия.

Известен «Метод очистки топливных оболочек, образующихся в ходе переработки отработанного ядерного топлива» US 20130289329. Загрязненные продуктами деления и актинидами фрагменты оболочек твэлов помещают в анодную корзину. Анодную корзину вместе с катодом помещают в расплав галогенидов щелочных металлов (Na, К, Li). В гальваностатическом режиме осуществляется электрохимическое травление поверхности оболочек с одновременным растворением циркония, легирующих элементов, продуктов деления и актинидов с одновременным осаждением циркония на катод. После окончания процесса извлекается анодная корзина и катод, затем осуществляется вакуумная отгонка расплава.

Недостатком известного способа является проведение электрохимического травления поверхности, при этом большая часть основного материала и продуктов активации остается без изменений. При использовании предлагаемого метода образуется значительное количество анодных шламов, которые снижают выход и могут загрязнять очищенный цирконий на катоде. Так же, в ходе глубокого электрорафинирования поверхность катода пассивируется монохлоридом циркония ZrCl, который затрудняет образование осадка на катоде и приводит к осыпанию катодного осадка.

Техническим результатом является увеличение объема получения циркония из облученных циркониевых материалов более очищенного от высокоактивных продуктов активации циркония для снижения объема высокоактивных радиоактивных отходов.

Раскрытие сущности технического решения

Решение поставленной задачи достигается тем, что в способе извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов» осуществляется с применением расплавов хлоридных галогенидов солей щелочных металлов (Li, К, Na) с добавлением 2% массовых хлорида цезия (CsCl), и жидкометаллического коллектора анодных шламов в виде слоя расплавленного металла, что снижает температуру плавления расплава и позволяет избежать образования монохлорида циркония (ZrCl) на катоде. В качестве инициатора в расплав должен быть введен ZrCl4 в количестве до 6% массовых. Добавление коллектора анодных шламов в виде слоя расплавленного металла (Pb, Cd, Sn и другие легкоплавкие металлы) позволяет исключить попадание анодного шлама на катод и позволяет увеличить выход чистого циркония в процессе очистки.

Способ извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов включает в себя загрузку фрагментированных циркониевых материалов в анодную корзину, загрузку анодной корзины в расплав солей щелочных металлов с помещенным жидким металлом (Pb, Cd, Sn и другие легкоплавкие металлы), размещение катода из металла (W, Zr, Mo, Fe, Ni, нержавеющая сталь) раздельно с анодом. Материалом тигля для расплава может быть оксид алюминия, нитрид кремния, стеклоуглерод. Пропускается ток в гальваностатическом режиме между катодом и анодом с анодной плотностью до 0.3 А/см2. Процесс ведется с остановками для извлечения катода и отделения катодного осадка. Окончание процесса определяется по величине потенциала анодной корзины относительно катода. После окончания процесса осуществляется извлечение катода, анодной корзины и коллектора анодных шламов. Анодный остаток и катодный осадок подвергаются вакуумной отгонке захваченной соли. Полученный катодный осадок и анодный остаток передаются на последующее кондиционирование.

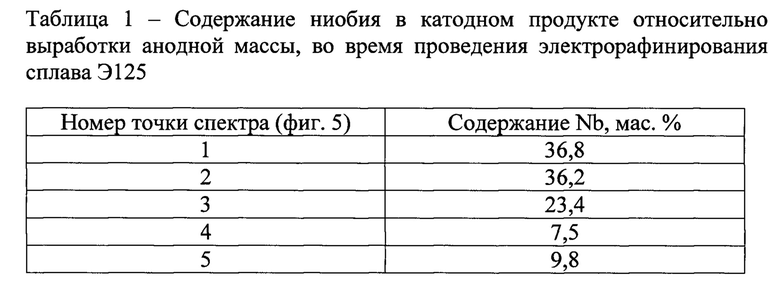

Заявляемый способ поясняется следующими рисунками:

фиг. 1- Структурная схема последовательности операций и подготовительных работ процесса очистки;

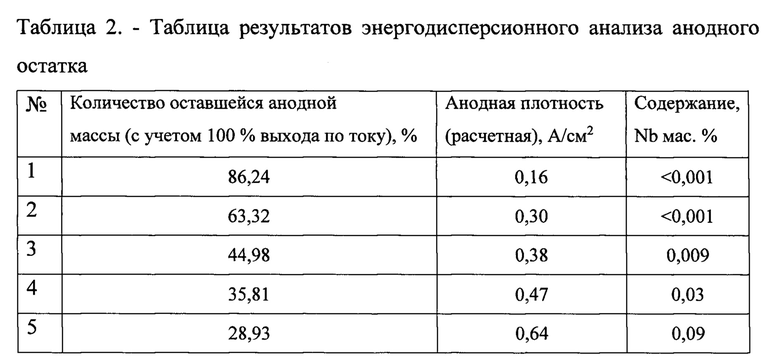

фиг. 2 -Циклическая вольтамперограмма, зарегистрированая в расплаве

NaCl-2CsCl-ZrCl4 (1 масс % Zr) при температуре 750°С. Скорость развертки потенциала 0,2 В/с.Электрод сравнения - хлоридсеребряный;

фиг. 3 - Внешний вид получаемого циркониевого катодного осадка;

фиг. 4 - Внешний вид отмытого от электролита катодного осадка;

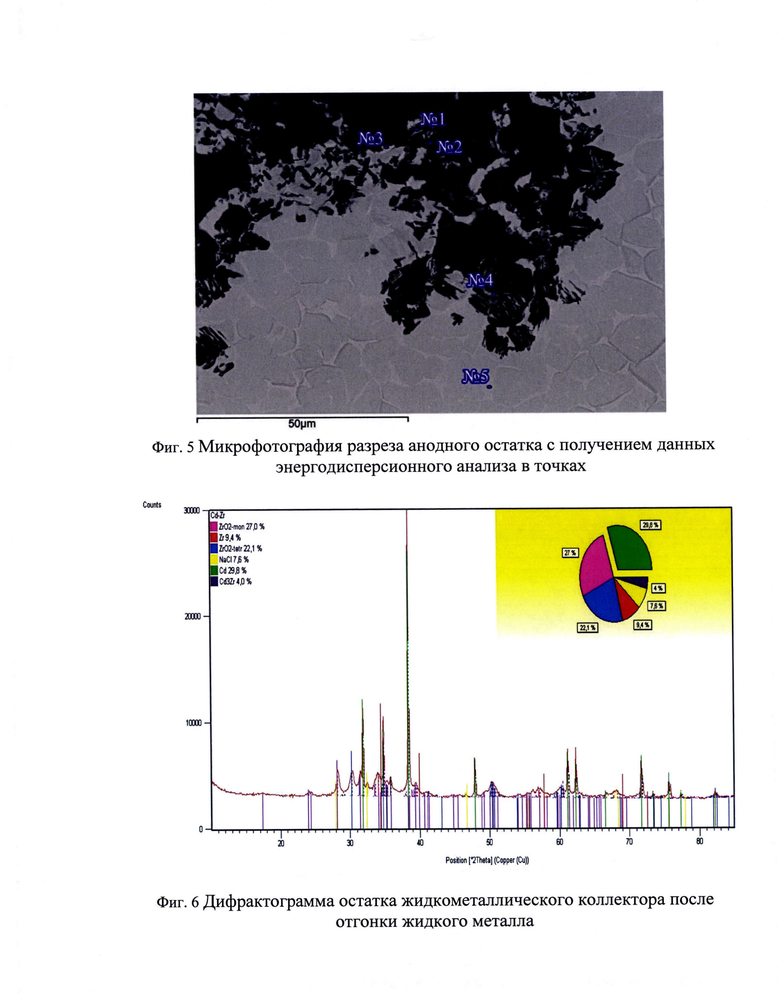

фиг. 5 - Микрофотография разреза анодного остатка с получением данных энергодисперсионного анализа в точках;

фиг. 6 - Дифрактограмма остатка жидкометаллического коллектора после отгонки жидкого металла.

Техническое решение «Способ извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов» основывается на фрагментировании облученных циркониевых материалов (содержание циркония не менее 80%). Фрагменты помещаются в анодную корзину. Корзина может быть изготовлена из тугоплавких материалов молибдена, вольфрама, никеля, нержавеющей стали или керамики. Корзина помещается в расплав состава NaCl-2CsCl, NaCl-KCl-CsCl (2% масс), LiCl-KCl-CsCl (2%масс) с добавкой ZrCl4 в диапазоне до 6% массовых. Добавление в состав 2% массовых хлорида цезия (CsCl) предотвращает появление монохлорида циркония ZrCl. Температура процесса поддерживается на 50°С выше температуры плавления расплава. На дно тигля помещается коллектор анодных шламов в виде расплава жидкого металла, может быть использован Pb, Cd, Sn, который позволяет адсорбировать анодный осадок возникающий в процессе извлечения циркония и исключает появление посторонних примесей на катоде, что приводит к получению более чистого циркония на выходе. В расплав помещается металлический катод (из тугоплавких материалов W, Zr, Ni, и их сплавов, нержавеющая сталь). Электрорафинирование проводится в течении заданного времени в гальваностатическом режиме, выход высокочистого цезия не менее 90%, полнота извлечения циркония из облученного материала не менее 80%, достигаемый коэффициент очистки не менее 3000. Процесс электрорафинирования ведется в периодическом режиме для замены катода с металлическим осадком. Извлеченный катод подвергается процедуре удаления соли. Для этого применяется отгонка при температуре 500-1200°С в вакууме или осуществляется гидрометаллургическая отмывка осадка с использованием дистиллированной воды. Слой жидкого металла с включениями анодного шлама извлекается и может быть дополнительно очищен или отправлен на захоронение.

Пример осуществления предлагаемого способа Исследование проводили на фрагменте сплава Э125 в исходном состоянии. Анодная корзина представляет из себя несущий токоподвод из молибденового стержня (пруток Ф4 мм. молибденовый, марки МЧ, ГОСТ 25442-82), на нижнем конце которого нарезана внешняя резьба. Из прутка молибдена Ф10, марки МЧ, ГОСТ 25442-82 были изготовлены 3 гайко-шайбы, в которых была нарезана внутренняя резьба. Далее из молибденовой проволоки Ф2 мм (марка МЧ, ГОСТ 25442-82) было отрезано 3 куска (два из которых одинаковой длины), которые в дальнейшем загибали во внутрь объема тигля имитации формы корзины (под тигель №2 из СУ-2000). Один конец каждого отрезка был продет через отверстие в заготовке анодной корзины и наглухо приварен аргонодуговой сваркой в инертном боксе Glovebox Systemtechnik, а другой подключен через болтовое соединение на молибденовый токоподвод. Для изготовления заготовки анодной корзины использовали трубу из сплава Э125 диаметром 80 мм, со стенкой 4,5 мм, которую с помощью механической обработки уменьшили в диаметре до необходимого.

Процесс рафинирования осуществляли в тигле-контейнере из стеклоуглерода марки СУ-2000, куда загружали расчетное количество цирконий содержащего электролита.

Анодную сборку закрепляли на водоохлаждаемой крышке электролизера за счет уплотнительного соединения на токоподводе таким образом, чтобы при опускании катода соблюдалась концентрическая симметрия электрического поля. В качестве катода использовали цилиндрические прутки из металлического молибдена марки МЧ.

После сборки аппарат вакууммировали и 2-3 раза промывали аргоном. В ходе экспериментов в рабочем пространстве аппарата постоянно поддерживалась инертная атмосфера. Для этого во всех опытах использовали высокочистый аргон марки ВЧ (чистота 99,998%). Дополнительных мер для более тонкой очистки инертного газа не применяли.

После расплавления электролита в расплав последовательно опускали анодную корзину и кварцевый чехол с термопарой.

После стабилизации температуры на заданном уровне производили сборку катодного узла, в который предварительно устанавливали катод на катодном удлинителе. Площадь поверхности катодов была неизменной и составляла 10 см2. Электрический контакт электродов с катодной штангой, изготовленной из нержавеющей стали, осуществляли посредством отрезков молибденового прутка марки МЧ (диаметр - 4 мм). Для исключения границы контакта трех фаз на них надевали трубки из оксида бериллия.

После сборки катодный узел вакууммировали и промывали аргоном 2-3 раза, после чего открывали шибер и опускали катод в электролит. После прогрева катода и стабилизации температуры включали электрический ток.

В процессе опыта контролировали температуру электролита, ток электролиза, напряжение на ванне и потенциал электрода при снятии токовой нагрузки.

После прохождения заданного количества электричества ток электролиза отключали, катод осторожно поднимали в катодный узел при постоянном внешнем воздушном охлаждении, закрывали шибер и производили разборку катодного узла. Электрод с осадком снимали, взвешивали и отмывали металл от электролита в растворе соляной кислоты (марка ХЧ, ГОСТ 3118-77) с молярной концентрацией 1 М при необходимости осадок механически отделяли от катода. Затем осадок перемещали на двойной фильтр (синяя лента, ТУ2642-001-68085491-2011) проводили контрольную отмывку в дистиллированной воде. Влажный осадок на фильтре помещали вод вакуум до получения сухого порошка. Изменение содержания ниобия в катодном осадке в процессе электрорафинирования представлено в таблице 1.

После отбора пробы в катодный узел устанавливали новый катод, повторяли операции вакуумирования и промывки катодного узла и вновь опускали электрод в расплав. По окончании серии электролизных циклов поднимали термопару, анодную корзину, и замораживали электролит.Для проверки возможности удаления анодных шламов с помощью жидкометаллического коллектора, внутрь ячейки помещали тигель с металлическим кадмием, шламами и рабочим электролитом. Ячейку плавно нагревали до 680-700°С и выдерживали 3-4 часа для достижения стационарного распределения компонентов. Важно отметить, что под слоем электролита образования паров кадмия не наблюдали. На следующем этапе температуру поднимали до 750°С, и в ячейке создавали разряжение около 5-10 мм рт. ст.При этом кадмий возгонялся и оседал в холодной зоне, причем вместе с ним уносилась большая часть электролита. Морфология анодного остатка и содержание ниобия в отдельных точках представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива | 2021 |

|

RU2783506C1 |

| СПОСОБ УТИЛИЗАЦИИ ХЛОРА, ФТОРА ИЗ АНОДНОГО ГАЗА И ОТРАБОТАННОГО ЭЛЕКТРОЛИТА, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ЦИРКОНИЯ | 1997 |

|

RU2140465C1 |

| Способ регенерации хлоридного электролита при электрохимической переработке отработавшего ядерного топлива | 2016 |

|

RU2647125C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНО- И МИКРОСТРУКТУРНЫХ ПОРОШКОВ И/ИЛИ ВОЛОКОН КРИСТАЛЛИЧЕСКОГО И/ИЛИ РЕНТГЕНОАМОРФНОГО КРЕМНИЯ | 2012 |

|

RU2486290C1 |

| Способ получения циркония электролизом расплавленных солей | 2022 |

|

RU2777071C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МОЛИБДЕНА ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 1997 |

|

RU2124074C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ КАРБИДА ВОЛЬФРАМА С ПЛАТИНОЙ | 2011 |

|

RU2478142C1 |

| Способ электролитического рафинирования металлического ядерного топлива | 2021 |

|

RU2776895C1 |

Изобретение относится к способам переработки циркониевых радиоактивных отходов и может быть использовано для выделения низко и средне активного циркония из высокоактивных облученных циркониевых материалов. Способ включает загрузку фрагментированного материала в анодную корзину, изготовленную из тугоплавких материалов молибдена, вольфрама, никеля, нержавеющей стали или керамики, помещение анодной корзины и катода в тигель с расплавом хлоридных солей Li, K, Na, содержащим добавку ZrCl4 в диапазоне до 6 мас.%, и электрорафинирование упомянутого материала. При этом электрорафинирование проводят в гальваностатическом режиме с периодами для замены катода с металлическим осадком с последующей его очисткой от захваченной соли электролита. Очистку осуществляют посредством отгонки при температуре 500-1200°С в вакууме или гидрометаллургической отмывки осадка. В электролит добавляют в качестве компонента расплава 2 мас.% CsCl и проводят электрорафинирование в расплаве NaCl-2CsCl, NaCl-KCl-CsCl или LiCl-KCl-CsCl, а на дно тигля размещают коллектор анодных шламов. Обеспечивается увеличение извлечения циркония, очищенного от высокоактивных продуктов активации циркония, снижение объема и количества отходов. 1 з.п. ф-лы, 6 ил., 2 табл., 1 пр.

1. Способ извлечения циркония из облученных циркониевых материалов, включающий загрузку фрагментированного циркониевого материала в анодную корзину, изготовленную из тугоплавких материалов молибдена, вольфрама, никеля, нержавеющей стали или керамики, помещение анодной корзины и катода в тигель с расплавом хлоридных солей Li, K, Na, содержащим добавку ZrCl4 в диапазоне до 6 мас.%, и электрорафинирование упомянутого циркониевого материала, при этом электрорафинирование проводят в гальваностатическом режиме с периодами для замены катода с металлическим осадком с последующей его очисткой от захваченной соли электролита, причем очистку осуществляют посредством отгонки при температуре 500-1200°С в вакууме или гидрометаллургической отмывки осадка, отличающийся тем, что в электролит добавляют 2 мас.% CsCl в качестве компонента расплава и проводят электрорафинирование в расплаве NaCl-2CsCl, NaCl-KCl-CsCl или LiCl-KCl-CsCl, при этом на дно тигля размещают коллектор анодных шламов.

2. Способ по п.1, отличающийся тем, что электрорафинирование проводят при температуре, которая на 50°С выше температуры плавления расплава.

| US 20130289329 A1, 31.10.2013 | |||

| Подвесная люлька БРТ | 1961 |

|

SU147315A1 |

| Переключающий механизм для инклинометра | 1961 |

|

SU141458A1 |

| US 9238873 B2, 19.01.2016 | |||

| JP 2013224488 A,31.10.2013 | |||

| WO 2014058053 A1, 17.04.2014 | |||

| JP 6038585 B2, 07.12.2016. | |||

Авторы

Даты

2023-10-02—Публикация

2022-03-30—Подача