Изобретение предназначено для предотвращения и ликвидации любых твердых солевых отложений (ТСО), а также гидратных, асфальтено-смоло-парафиновых отложений (АСПО) в трубопроводах, других полых изделий и может применяться во всех областях промышленности, где используются трубопроводы, в том числе нефтегазовой, химической, энергетической, горной, металлургической промышленности, в жилищно-коммунальном и сельском хозяйстве. Здесь и далее все виды отложений в различных типах трубопроводов (нефтепроводов, канализации) именуемы как ТСО.

Известны различные способы очистки трубопроводов от ТСО, базирующихся на химическом, абразивном, механическом или гидромеханическом способах. К недостаткам вышеназванных способов следует отнести [1]:

- химический способ не является экологически чистым, высокая стоимость реагентов, необходимость нейтрализации и захоронения отходов, кроме того, травильные растворы могут вызвать последующую коррозию материала труб;

- абразивный - недостаточная полнота очистки, высокая трудоемкость, запыленность;

- гидромеханический - высокая стоимость оборудования и эксплуатационных затрат.

Иным способом очистки является электрогидроимпульсная (другое название - электрогидравлическая), технология, основанная на использовании энергии высоковольтного электрического разряда в водной среде между высоковольтным и заземленным электродами, в частности трубой, который генерирует ударные волны (УВ) и гидропотоки жидкости, обеспечивающие разрушение и удаление отложений или других нежелательных покрытий. Суть технологии заключается в том, что при разряде во внутренней полости трубы, заполненной жидкостью, на солевые отложения и стенку трубы воздействует импульсное давление, вызывающее упругую деформацию стенки трубы, и возникающие гидродинамические потоки облегчают процесс разрушения и удаления соли. Основными преимуществами электрогидравлической технологии являются простота эксплуатации оборудования и низкое энергопотребление; высокое качество очистки и экологическая чистота; возможность удаления отложений сверхвысокой прочности; невысокая стоимость оборудования и низкие эксплуатационные расходы по сравнению с традиционными механическими и химическими методами.

Разработано множество технологических схем электрогидроимпульсной (ЭГ) очистки труб от солевых отложений, отличающихся в основном конструкцией разрядной головки, что позволяет формировать канал разряда по оси или по радиусу трубы, а также осуществлять разряд с потенциального электрода на стенку трубы [1-9].

Известен способ внутренней очистки труб, заключающийся в том, что через трубу прокачивают рабочую жидкость, внутри трубы создают электрические разряды в жидкости посредством электрогидравлического излучателя, который перемещают внутри трубы по мере ее очищения [2]. Развитие этого способа заключается в размещении внутри трубопровода очистного устройства в виде скребка, перемещение его потоком жидкости и формирование струй жидкости ЭГ импульсами [3]. При этом излучателем может сам кабель, который перемещают внутри трубы, а всю трубу могут помещать внутрь ванны с водой [4]. Технологии авторов нашли применение в установках компании «Зевс». При очистке в трубу с одного конца трубы вводится рабочий орган установки - кабель-электрод, который перемещают по мере очистки трубы, а с другого конца подается вода, которая, помимо создания условий для электрогидравлического эффекта, смывает разрушенные отложения [5].

Для очистки длинномерных изделий требуется более сложный комплекс, который снабжен системой блоков, роликов, штангой, сальников для перемещения ЭГ устройства внутри изделия [6].

Известно также электрогидравлическое устройство для очистки отложений с внутренней поверхности труб, содержащую каретку с роликами и разрядном устройством, размещаемого внутри трубопровода с электродом, направленного на стенку трубопровода. Само устройство снабжено лебедками, тросами для протаскивания разрядного устройства внутри трубы. Очистка производится секциями. В трубопроводе сделаны люки для смыва отложений [7].

Интенсификации процесса очистки труб была сделана в [8]. Разрядный модуль сделан в устройстве каплевидной петли и помещается внутрь трубопровода. При подаче импульсов тока через гибкий электрод, расположенного внутри коаксиального кабеля, между концами центральной жилы и вершинами жестких электродов единой каплевидной формы происходят "осевые" искровые разряды и возникают электрогидравлические удары, действием которых осуществляется ударное возбуждение и очистка трубопровода от внутритрубовых отложений. Вода, подаваемая в трубопровод, удалят загрязнение, отделенные со стенок. Передвижение очистного инструмента внутри трубопровода осуществляется механически при помощи зажимного механизма и рычага для управления зажимным механизмом. Продвигая кабель вперед по трубе, вручную, осуществляют непрерывную очистку стенок трубы. Поскольку петли данного устройства, практически не экранируют действие электрогидравлических ударов ни в стороны, ни вперед, устройство энергично очищает себе путь для свободного продвижения по трубе.

Все выше перечисленные методы очистки трубопроводов, ликвидации твердых отложений объединяет общий подход - во всех методах используется электрогидравлический разряд внутри трубопровода (полого изделия). Не смотря на то, что на первый взгляд разряд внутри трубопровода имеет очевидные энергетические преимущества перед разрядом снаружи трубопровода, но на практике все эти преимущества уже не столь очевидны.

Очевидные недостатки такого подхода указаны в [9]:

- необходимость введения высоковольтного электрода внутрь трубы требует применения высокопрочных изоляторов и специальной конструкции разрядного модуля, предотвращающих электрический пробой;

- требование по минимизации диаметра изоляции электрода из-за малых величин остаточных проходов в отложениях трубопровода входит в противоречие с необходимостью обеспечения высокой электрической прочности изоляции и ограничивает его применения диаметром трубопровода;

- для минимизации потерь в контуре, кабель должен иметь низкие индуктивность и активное сопротивления, что требует повышение диаметра коаксиального кабеля, но кабель с большим диаметром невозможно протащить через трубу, особенно с поворотами и ТСО;

- перемещение электрода вдоль всей трубы и еще с кабелем при наличии поворотов ограничивает длину обработки в основном прямыми участками трубопровода малой длиной;

- применение ЭГ разряда внутри трубы невозможно при полной или почти полной закупорке трубопровода;

- невозможность обеспечения оптимальной длины разрядного промежутка при разряде на стенку трубы, что во многом определяется диаметром проходного сечения трубы и толщиной слоя отложений;

- невозможность обеспечения стабильного разряда, поскольку солевые отложения имеют разную толщину и, следовательно, разную электропроводность. При низкой электропроводности солевых отложений пробой слоя соли затруднен, что также препятствует использованию данной схемы или требует дополнительной энергии импульса;

- сложность удаления разрушенных отложений из-за малого диаметра (20-70 мм) и большой длины (до 9 м) труб;

- большая вероятность пробоя на стенку трубы по торцу изоляции электрода или кабеля, при перемещении, что приводит к их быстрому износу;

- ограниченное время действия гидропотока, по сравнению с разрядом в больших объемах жидкости, из-за малого объема воды в зоне разрушения отложений.

- сложность обслуживания, необходимость применения для продвижения разрядного модуля лебедок, тросов или механических рычагов.

С этими выводами безусловно можно согласиться.

Альтернативными методами очистки полых изделий, в том числе трубопроводов, являются способы создания ударного воздействия снаружи изделия, с задачей его очистки от ТСО внутри.

Известны способы механического удара на наружную стенку труб для разрушения ТСО внутри трубы. Простейшие способы используют обычную кувалду или молоток для очистки, например накипи внутри полых изделий. Очевидно, это не самый лучший способ. В более сложных способах применяют электромагниты с ударным сердечником [10], который ударяет снаружи в стенку очищаемого изделия и разрушают ТСО внутри. И в том и другом случае на поверхности изделия образуются вмятины, что повреждает само изделие, а сам процесс механической очистки трудоемкий. Однако, механический способ удаления ТСО показывает возможность удаления сверхтвердых ТСО, возможность создания практически неограниченной энергии удара и саму простоту такого способа.

Известны способы очистки труб и других полых элементов ультразвуком (УЗ), в которых У3-излучатели располагаются снаружи трубопровода [11, 12], но они не нашли широкого применения в промышленности из-за низкой эффективности обработки, ограниченной постоянным режимом воздействия. Энергия воздействия в постоянном режиме до 100 кВт (на практике несколько кВт), в то время как электрогидроимпульсный разряд может создать воздействия мощностью в сотни ГВт, что позволяет в таком режиме разрушать любые ТСО с высоким кпд.

Известен способ электрогидравлической очистки полых изделий, бывших в употреблении, при котором изделие, например отрезок трубы, погружается в ванну с водой, а снаружи осуществляется разряд непосредственно в поверхность трубы, которая является земляным электродом [13]. Очевидно, устройство имеет множество недостатков:

- предназначено только для восстановления бывших в употреблении изделий, для чего их необходимо отделить от эксплуатируемого оборудования и доставить к месту восстановления (цеху);

- конструкция разрядного модуля такова, что только малая часть энергии разрядного импульса идет в изделие, остальная же часть рассеивается в окружающей среде (воде);

- необходимость создания удаленного цеха по восстановлению изделий со всеми недостатками такого решения, включая транспортные расходы по доставки изделий и возврату их в эксплуатацию.

Наиболее близким к заявляемому способу можно считать устройство, предложенное в [14], в котором очистку осуществляют путем разрушения осадка за счет электрогидродинамического эффекта, создаваемого электрическими импульсами, подаваемыми на электроды, погруженные в жидкость. Электрогидродинамические ударные воздействия организуют в рабочей емкости, заполненной жидкостью, которую крепят с внешней стороны трубы, очищаемой от осадка и через которую пропускают поток жидкости. Время перемещения места электрогидродинамических воздействий на участок трубы определяют по содержанию взвеси разрушаемого осадка в потоке жидкости, исходящей из трубы. Способ, по мнению авторов, обеспечивает высокое качество очистки внутренней поверхности труб, дает значительный экономический эффект, обладает высокой технологичностью, существенно упрощает и удешевляет процесс очистки труб, поскольку не требует введения очищаемых устройств внутрь трубы. Однако, согласно представленным чертежом и описанием, указанный способ имеется ряд существенных недостатков.

- малый объем жидкости в «рабочей емкости» не может создать ударную волну достаточной для разрушения твердых отложений;

- рабочая емкость граничит с воздушной средой, из-за чего идут большие потери акустической энергии во внешнюю среду;

- способ не может работать на трубах всех диаметров. При малых диаметрах трубы, например, диаметром 60 мм, характерный рабочий радиус рабочей емкости составляет не более 15 мм, согласно чертежу, а на больших диаметрах одного модуля не достаточно;

- не пригоден для солевых отложений больших толщин;

- разряд осуществляется между двумя электродами, расположенными горизонтально, что требует их соосности и постоянной юстировки в процесс эксплуатации

Предоставленное изобретение лишено недостатков вышеуказанных систем.

Достигаемый технический результат заключается в очистке от любого типа и толщины ТСО в трубопроводах, любой длины и диаметра, с поворотами или без, любой степени закупоренности трубопровода с возможностью предотвращения ТСО в трубопроводе и в целом повышения качества и скорости очистки внутренней поверхности трубопровода.

Устройство в комплексе воздействий имеет преимущества перед другими изобретениями:

- ликвидирует твердые солевые отложения и АСПО одновременно внутри и снаружи трубопровода;

- предотвращает отложение солей и АСПО;

- позволяет работать на трубопроводах без его остановки;

- позволяет работать на любых трубопроводах любой длины без их разборки с любым количеством поворотов, муфт и других элементов трубопровода и любого диаметра;

- не требует пробоя диэлектрического слоя ТСО;

- не повреждает внутренней поверхности труб, в том числе специальных покрытий;

- позволяет создать ударную волну для разрушения ТСО любой мощности, ограниченной только мощностью импульса генератора высоковольтных импульсов, с любым высоковольтным кабелем любого диаметра с необходимым напряжением пробоя;

- простота в обслуживании, не требующего протаскивания разрядника внутри трубы, применения лебедок и тросов, позволяя легко менять электроды;

- возможность использования многоэлектродной системы, что позволяет очистить необходимый участок трубы и/или предотвращать выпадения ТСО;

- не ограничивает поток рабочей и/или вымывающей жидкости (воды) внутри трубы;

- устройство не зависит от физико-химических свойств ТСО, в том числе их электропроводности;

- позволяет очищать полимерные трубы.

Указанный технический результат достигается с помощью заявленного способа предотвращения и ликвидации твердых отложений в трубопроводах, в том числе солевых и асфальтено-смоло-парафиновых (АСПО), включающего установку на трубопровод дополнительных емкостей с жидкостью, в которой создают ударные акустические волны, разрушающие отложения с их последующим удалением. Отличительными являются особенности способа, заключающиеся в том, что снаружи на трубопровод вдоль его оси устанавливают емкости с жидкостью, минимальное количество n1 которых по отношению к их максимально возможному количеству n2 выбирают из соотношения 1,01≤(n1+n2)/n2≤2. Минимальные величины V1 объемов емкостей при этом по отношению к максимальным величинам V2 объемов емкостей выбирают из взаимосвязывающей их зависимости 1,005≤(V1+V2)/V2≤2. А минимальные величины длин L1 емкостей, их высот H1 и ширин S1 по отношению к максимальным величинам длин L2 емкостей, их высот Н2 и ширин S2 выбирают из взаимосвязывающей их зависимости 1,01≤(LI1+H1+S1+L2+Н2+S2)/(L2+Н2+S2)≤2.

В каждой из емкостей в соответствии с заявленным способом размещают куполообразные разрядные модули, минимальные величины V3 объемов которых по отношению к максимальным величинам V4 их объемов выбирают из взаимосвязывающей их зависимости 1,001≤(V3+V4)/V4≤2. А минимальное количество n3 модулей при этом по отношению к их максимально возможному количеству n4 выбирают из соотношения 1,025≤(n3+n4)/n4≤2. Далее располагают модули вдоль оси трубопровода и распределяют их в плоскости перпендикулярной оси трубопровода равномерно или неравномерно по его сечению.

Внутри разрядного модуля размещают электроды с изоляторами, минимальное количество n5 которых по отношению к их максимально возможному количеству n6 выбирают из соотношения 1,1≤(n5+n6)/n6≤2. Затем подают одновременно или последовательно на электроды высоковольтные импульсы от генератора высоковольтных импульсов и производят разряд между электродом и поверхностью трубы. Создают тем самым ударную волну и фокусируют при помощи купола разрядного модуля ударную волну на поверхность трубы. Разрушают ударной волной твердые отложения внутри трубы, вымывают разрушенные отложения из трубы потоком жидкости и/или создают наклон трубы для их скольжения и извлечения из трубы.

На практике при реализации способа на трубопровод устанавливают в большинстве случаев от 1 до 100 емкостей с жидкостью и устанавливают емкости объемом от 0,5 до 100 литров с их длиной от 0,1 м до 10м высотой и шириной от 0,1 до 10 м. При этом размещают в каждой из емкостей куполообразные разрядные модули объемом от 0,1 до 100 л их количеством от 1 до 40 и внутри каждого разрядного модуля размещают от 1 до 10 электродов с изоляторами.

Целесообразно отметить, что электрические разряды и инициированные ими ударные волны (УВ) создаются не внутри, а снаружи трубопровода. Сам разряд создается в разрядном модуле (РМ) куполообразной формы, фокусирующего УВ на поверхность трубы, находящегося внутри разрядной емкости (РЕ) с водой. Емкость вместе с РМ крепится к трубе и перемещается вдоль трубы, очищая внутреннюю и внешнею поверхность трубы ударными волнами. При наличие нескольких РЕ с несколькими модулями внутри них, возможно непрерывное воздействие на трубопровод без перемещения емкостей и модулей, предотвращая выпадение ТСО и ликвидируя выпавшие ТСО.

В числе дополнительных уточняющих особенностей способа следует отметить, что емкость составляют из двух половинок, или из большего количества частей, каждая половинка снабжена фланцами с отверстиями для болтов, между фланцами располагают прокладку для устранения утечки воды, одевают половинки на трубопровод в любом его месте, где необходимо ликвидировать и/или предотвратить образование твердых отложений, и соединяют половинки болтами или иными средствами, как-то хомутами или рычагами. При этом фланцы половинок емкостей соединяют быстро разъемными соединениями (БРС). Емкость в ее перпендикулярном сечении относительно оси трубы часто изготавливают эллипсоидной, параболической или сферической формы.

Если реализующее способ устройство применяют для подводных трубопроводов, то между фланцами убирают прокладки, а во фланцах делают направляющие или ролики для быстрого скольжения. Емкости с разрядными модулями при необходимости передвигают вдоль трубы по мере ее очистки. Если емкости вместе с разрядными модулями постоянно расположены на трубопроводе, на разрядные модули постоянно подают разрядные импульсы и тем самым предотвращают отложение солей и ликвидируют имеющиеся отложения. При необходимости разрядные импульсы подают последовательно на разрядные модули с задержкой друг относительно друга на время прохождения ударной волны между модулями и создают эффект направленного взрыва.

Купол разрядного модуля также выполняют в виде концентратора сферической, эллиптической или параболический формы и осуществляют разряд в фокусе купола. Разряд при необходимости осуществляют в разрядном модуле между двумя электродами, расположенными соосно параллельно оси трубопровода. При реализации способа к разрядному модулю также приваривают или прикручивают крепежные пластины, которые хомутами крепят к трубе. При этом крепежные пластины изготавливают в виде хомутов, приваривают пластины к корпусу модуля, стягивают пластины-хомуты внизу трубы болтами, тем самым осуществляя крепление модуля к трубе. Кроме того часто разрядный модуль жестко крепят болтами или сваркой к корпусу емкости и прижимают модуль вместе с емкостью к трубе при стягивании болтами половинок емкости.

Для осуществления ликвидации твердых отложений в полимерных непроводящих трубах между поверхностью трубы и высоковольтным электродом размещают проводящую металлическую пластину и подключают к ней заземленный провод напрямую или через корпус разрядной емкости или купола. При этом пластину жестко прижимают к поверхности трубы или гибко с зазором к поверхности трубы, крепят ее к фланцам и/или к куполу, выполняют пластину в виде хомута, охватывающего полностью или частично поверхность трубы по сечению, а также изготавливают ее короче или длиннее разрядной емкости.

Устройство можно применять для ликвидации льда в замерших трубопроводах и гидратов. Также устройство можно применять для ликвидации ТСО в растворопроводах (солепроводах), например в металлургии в очистных сооружениях, в гидролизных цехах, и буровых установках для ликвидации застывшего цементного (бурового) раствора.

Указанный технический результат достигается также с помощью заявленной установки для осуществления способа предотвращения и ликвидации твердых отложений в трубопроводах. Установка содержит конструктивно взаимосвязанные между собой емкость с жидкостью, установленную на трубопровод, куполообразный разрядный модуль находящийся внутри емкости и прикрепленный хомутами к трубопроводу.

Через отверстие в емкости и модуле введен цилиндрический полый изолятор и расположенный внутри изолятора высоковольтный электрод, на который по кабелю подают разрядный высоковольтный импульс от генератора высоковольтных импульсов. При этом в емкости выполнено отверстие вверху для налива жидкости. Емкость состоит их двух разъемных половинок с фланцами и отверстиями во фланцах для болтового соединения, которые одевают на трубопровод и соединяют болтами. Между половинками расположена мягкая прокладка, не позволяющая течь жидкости.

Изолятор выполнен с внешней резьбой, при помощи которой его крепят гайками к модулю сверху и снизу купола, а также вкручивают его в купол модуля, для чего в куполе изготавливают резьбу. При этом электрод вкручивают по резьбе в изолятор и дополнительно фиксируют гайками с обеих сторон изолятора, устанавливая и фиксируя таким образом расстояние между электродом и поверхностью трубы.

Устройство работает следующим образом. Электрический разряд производится в разрядном модуле куполообразной формы, который плотно по возможности с минимальными зазорами, крепится к трубе. Крепление купола к трубе осуществляется при помощи хомутов, для чего к куполу крепятся сваркой или болтами пластины (уши), или купол крепится болтами или сваркой к непосредственно к емкости. Через отверстие в верхней части РМ вставляется высоковольтный электрод с изолятором, на который от генератора высоковольтных импульсов (ГВИ) подается разрядный высоковольтный импульс. Электрический разряд производят между высоковольтным электродом и наружной стенкой трубы. Купол РМ предназначен для фокусировки ударных волн на поверхность трубы и имеет сферическую, эллипсоидную, параболическую или иную форму необходимую для фокусировки УВ. Созданная таким образом УВ ударяет в стенку трубопровода снаружи с любой силой достаточной для разрушения ТСО. Регулировка энергии УВ осуществляется регулировкой емкости накопительных конденсаторов ГВИ и напряжении на нах, а также расстоянием между электродом и поверхностью трубы.

РМ располагается внутри разрядной емкости с водой, которая крепится к трубе. РЕ делают цилиндрической или прямоугольной формы с закругленными краями. Размеры РЕ позволяют одеть ее на трубу и разместить внутри нее РМ. РЕ предназначена для усиления ударной волны, создаваемой под куполом РМ, создания постоянного гидравлического окружения вокруг купола. Наличие водной оболочки вокруг РМ и трубы не позволяет рассеиваться ударной волне в окружающем воздушном пространстве и создает тем самым дополнительное динамическое воздействие на трубу. РЕ состоит из двух половинок с фланцами или с большим числом частей для большого диаметра труб, которые одеваются на трубу и скрепляются болтами или иным способом, например рычагами или хомутами. Между половинками находится прокладка для предотвращения утечки воды. В верхней части РЕ находятся отверстия - одно или несколько отверстий для налива и подлива при необходимости воды, а также одно или несколько отверстий для вставки высоковольтных электродов с изоляторами. Электрод находится внутри изолятора. На изоляторе имеется внешняя резьба для крепления к куполу и/или к емкости.

Если труба имеет большой диаметр, например, более 160 мм, или солевые отложения очень твердые, то целесообразно в емкости разметить два или три или более РМ расположенных в одной плоскости перпендикулярной оси трубы. Купола РМ в этом случае располагают под равным углом друг относительно друга. Например, три купола будут располагаться под углом 120°. На каждый РМ можно подавать последовательно разрядный импульс от одного ГВИ или одновременно от разных ГВИ, синхронизируя импульсы для создания ударных волн с эффектом сложения (интерференции) их мощности.

Другое развитие способа заключается в создание многоэлектродной схемы с расположением нескольких РМ вдоль оси трубы. РМ могут располагаться как внутри одной емкости, так и возможно одновременное расположение нескольких емкостей с РМ на трубе. В этом случае возможна подача синхронизированных между собой разрядных импульсов на РМ для создания внутри трубы эффекта направленного взрыва.

В числе полезных модификаций способа - обработка полимерных труб, которые уже давно применяются в промышленности, ЖКХ, сельском хозяйстве, а в последнее время начали применяться и в нефтяной промышленности. Основное отличие применения способа для полимерных труб заключается в невозможности осуществления разряда непосредственно на поверхность трубы. Для устранения этого достаточно между поверхностью трубы и высоковольтным электродом разместить проводящую металлическую пластину, к которой подключается земля. Пластина крепится или к фланцам и/или к куполу. Крепление может быть в зависимости от диаметра трубы жестким или наоборот гибким пружинистым с тем, чтобы пластина дополнительно усиливала акустический удар о поверхность трубы во время разряда. Также возможно выполнение пластины в виде хомута, огибающего всю по сечению поверхность трубы. Возможно также выполнение накладки длиной больше, чем длина РЕ и подключение земли непосредственно к пластине. При постоянном нахождении емкостей и непрерывной (периодической) работе устройства на трубе возможны не только ликвидация, но и предотвращения ТСО и АСПО в трубопроводе.

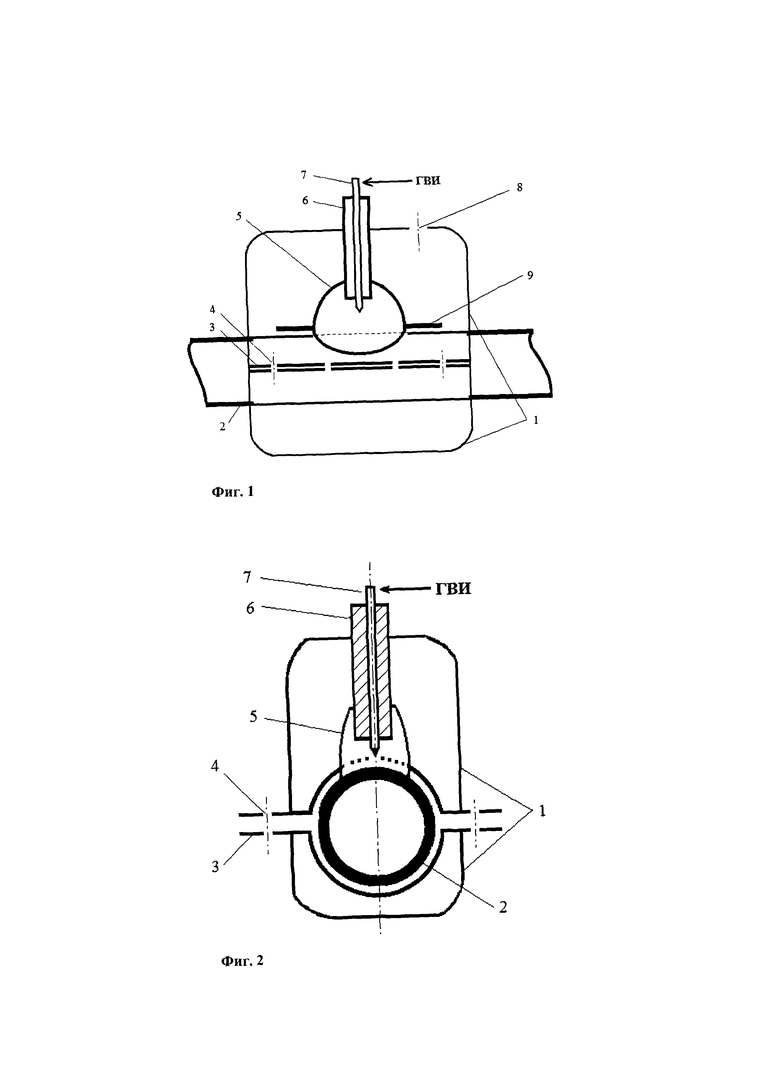

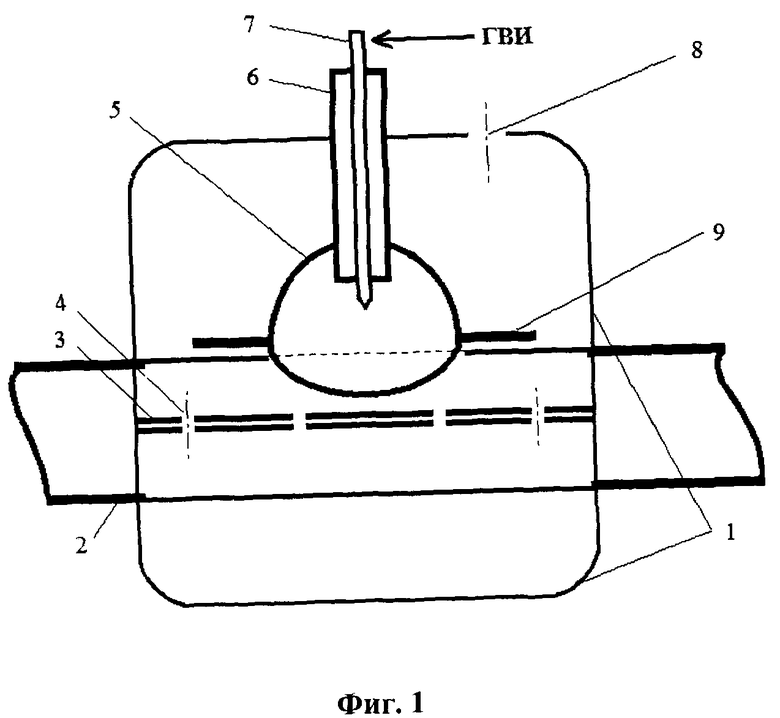

Устройство для реализации способа показано на фиг. 1, 2. На фиг. 1 показано устройство вид с торца трубы 2, на фиг. 2 показано устройство вид сбоку трубы 2.

Устройство состоит из емкости 1, в которую наливают воду через отверстие 8. Емкость состоит из двух половинок (или более для труб большого диаметра). Половинки емкости имеют фланцы 3 с отверстиями для болтов 4, при помощи которых емкость крепится на трубе. Между половинками имеется прокладка для исключения протечки воды. Также емкость имеет отверстие для изолятора с электродом. На трубу крепится куполообразный разрядный модуль 5. В верхней части купола РМ имеется отверстие с резьбой или без резьбы, в которое вставляется изолятор 6. Внутри изолятора находится высоковольтный электрод 7, который фиксируется резьбой в изоляторе и/или гаек сверху и снизу изолятора. Вращая и передвигая изолятор вместе с электродом создают необходимое расстояние между электродом трубой. Дополнительно изолятор фиксируется гайками сверху и снизу купола РМ, также можно фиксировать изолятор в отверстии емкости. На электрод от генератора высоковольтных импульсов (ГВИ) по коаксиальному или иному высоковольтному кабелю поступает разрядный импульс.

Для увеличения производительности и скорости крепления емкостей на трубопроводе можно также скреплять фланцы быстро разъемными соединениями (БРС) с рычажными креплениями подобных тому, какие применяются в БРС типа Perrot, Bauer, и других БРС (https://www.homut.ru/catalog/bauer/).

В случае применения устройства в подводных трубопроводах, прокладки между фланцами не требуются, а для скольжения емкостей вдоль трубопровода во фланцах можно делать направляющие или устанавливать небольшие ролики.

РМ изготавливают так, чтобы имелся минимально возможный зазор между трубой и краями РМ. В верхней части купола РМ делаются отверстия для спуска воздуха при его заполнении, так как даже малое наличие воздуха под куполом может существенно снизит мощность разряда и соответственно ударной волны. При необходимости купол РМ удлиняют цилиндрической вставкой.

К корпусу РМ приваривают или прикручивают пластины (уши) 9, при помощи которых хомутами РМ крепится к трубе (вариант 1). Вариант второй: уши привариваются или прикручиваются к корпусу РМ таким образом, чтобы они служили одновременно и хомутами, которые стягиваются внизу трубы болтами, тем самым осуществляя крепление РМ к трубе. Третий вариант: РМ жестко крепится болтами или сваркой к корпусу емкости; в этом случае хомуты вообще не нужны, а прижимание РМ к трубе осуществляется при стягивании болтами половинок емкости, что существенно экономит время сборки и разборки конструкции. Выбор варианта зависит от диаметра, длины и конструкции трубопровода, а также условий и стоимости его очистки.

Подготовка устройства к работе происходит следующим образом.

Вначале на трубу крепится РМ (по варианту 1) при помощи хомутов. Затем на трубу в месте крепления РМ одевают обе половинки емкости для воды, скрепляют половинки болтами и жестко фиксируют емкость на трубе. Заземляют емкость и трубу. К высоковольтному электроду прикрепляют кабель от генератора высоковольтных импульсов (ГВИ). Через отверстие в верхней части емкости наливают воду. Включают ГВИ и производят разряд. Наличие воды в трубопроводе, в принципе, не обязательно, но желательно, так как это усиливает воздействие УВ на ТСО. Для удаления шлаков ТСО можно наклонить трубу или использовать естественный технологический наклон трубы. Желательно, при возможности, конструкции трубопровода, направить струю жидкости вдоль трубы для вымывания шлаков, что также усилит воздействие УВ. Для приема шлаков в трубопроводе создаются приемные бункеры. Расстояние между бункерами зависит от степени закупоренности трубы ТСО и диаметра трубы и может достигать несколько десятков и даже сотен метров.

Литература

1. Ризун А.Р., Швец И.С., Голень Ю.В., Электронная обработка материалов, 2003, №3, С.67-69.

2. Балтаханов A.M. Способ очистки внутренней поверхности труб. Патент РФ. RU 94027331 А1, МПК В08В 9/04, В08В 3/10, F28G 7/00. 19.07.1994.

3. Балтаханов A.M., Шишкин В.В. Способ очистки трубопровода и устройство для его осуществления. Патент РФ. RU 2001130729 А, МПК В08В, 9/055 (2000.01). 15.11.2001.

4. Балтаханов A.M., Биктимиров Ю.А., Комплекс оборудования для очистки и электрогидроимпульсное устройство для очистки внутренней поверхности труб. Патент РФ. RU 2007105294 А, МПКК В08В 9/00 (20006.01). 12.02.2007.

5. Компания ЗЕВС-Трубопровод http://www.zevs-irp.ru/ru/new-possibilities

6. Артамонова Т.В., Ярцев В.П., Каравайцев Е.А. Технологический комплекс для очистки скважинных длинномерных изделий. Патент РФ. RU 107975 U1, МПК В08В 9/04 (2006.01). 21.04.2011.

7. Дубровский В.А., Жадовец Е.М., Зубова М.В., Евтихов Ж.Л., Потылицын М.Ю., Лыспак А.И., Михайленко С.А., Царев С.А., Новиков B.C., Скоробогатов Г.А., Потапов И.И. Электрогидравлическое устройство для очистки труб. Полезная модель. РФ RU 91011 U1. МПК В08В 9/04 (2006.01). 28.10.2009.

8. Соколов В.Ю. Есов И.Е. Электрогидравлическое устройство для очистки трубопровода. Национальная ассоциация ученых. 2016. том №17, с. 45-47

9. Соколов В.Ю. Саитбатталов P.P. Автоматизированный энергетический комплекс по очистке трубопровода с использованием электрогидравлического эффект. eLIBRARY 2017, ID 28976938

10. Смоленцев В.П., Болдырев А.И., Болдырев А.А., Климова Г.Н. Способ очистки изделий от загрязнений. Патент РФ. RU 2516523 С2, МПК В08В 7/02 (2006,1), 2011.

11. https://www.progressultrasonicsgroup.com/products-oil-transportation.html

12. Бесфамильный М.А. Устройство для ультразвуковой очистки труб. Патент РФ. RU 195914 U1, В08В 9/027. 2019.

13. Шабанов Д.В., Волокитин Г.Г., Глотов С.А. Способ очистки полых изделий. Патент РФ. RU 2556113 С1, МПК В08 9/00, В08В 3/10, 26.06.2014. Дата прекращения действия патента 27.06.2016.

14. Юрьев А.В., Новиков B.C. Толстихин Ф.Г., Громыко А.И. Способ очистки труб. Патент РФ. RU 2402388 C1, В08В 9/027 (2006.01), В08 В 7/02 (2006.01), 2009. Дата прекращения действия патента 29.09.2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИКВИДАЦИИ И ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ В НЕФТЯНЫХ СКВАЖИНАХ И НЕФТЕПРОВОДАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475627C1 |

| Устройство для очистки изделий от твердых покрытий и солевых отложений (варианты) | 2022 |

|

RU2807275C1 |

| СПОСОБ ОЧИСТКИ ПОЛЫХ ИЗДЕЛИЙ | 2014 |

|

RU2556113C1 |

| СПОСОБ ОЧИСТКИ ТРУБОК ТЕПЛООБМЕННИКА ОТ НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049302C1 |

| СТЕНД ДЛЯ ЭЛЕКТРО-ТЕРМО-БАРОИСПЫТАНИЙ УЗЛОВ СКВАЖИННЫХ ПРИБОРОВ | 2010 |

|

RU2436059C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ АКТИВАЦИИ ВОДНЫХ ПУЛЬП И СУСПЕНЗИЙ | 2011 |

|

RU2470875C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ ДИЭЛЕКТРИЧЕСКИХ ОТЛОЖЕНИЙ | 1996 |

|

RU2111071C1 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ РАДИОАКТИВНЫХ ЗАГРЯЗНЕНИЙ | 1998 |

|

RU2169404C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СТЕРИЛИЗАЦИИ | 2007 |

|

RU2355425C1 |

Изобретения предназначены для предотвращения и ликвидации твердых солевых отложений в трубопроводах. Описан способ предотвращения и ликвидации твердых отложений в трубопроводах, в том числе солевых и асфальтено-смоло-парафиновых, включающий установку на трубопровод дополнительных емкостей с жидкостью, в которых создают ударные акустические волны, разрушающие отложения с их последующим удалением, при этом снаружи на трубопровод вдоль его оси устанавливают емкости с жидкостью с возможностью установки единичной емкости, минимальное количество n1 которых по отношению к их максимально возможному количеству n2 выбирают с возможностью выбора n1=n2=1 из соотношения 1,01≤(n1+n2)/n2≤2, минимальные величины V1 объемов емкостей по отношению к максимальным величинам V2 объемов емкостей выбирают с возможностью выбора V1=V2 из взаимосвязывающей их зависимости 1,005≤(V1+V2)/V2≤2, а минимальные величины длин L1 емкостей, их высот H1 и ширин S1 по отношению к максимальным величинам длин L2 емкостей, их высот Н2 и ширин S2 выбирают с возможностью выбора L1= L2, H1= Н2, S1= S2 из взаимосвязывающей их зависимости 1,01≤(L1+H1+S1+L2+Н2+S2)/(L2+Н2+S2)≤2, в каждой из емкостей размещают куполообразные разрядные модули с возможностью размещения единичного модуля, минимальные величины V3 объемов которых по отношению к максимальным величинам V4 их объемов выбирают с возможностью выбора V3=V4 из взаимосвязывающей их зависимости 1,001≤(V3+V4)/V4≤2, а минимальное количество n3 модулей по отношению к их максимально возможному количеству n4 выбирают с возможностью выбора n3=n4 из соотношения 1,025≤(n3+n4)/n4≤2, располагают модули вдоль оси трубопровода, распределяют их в плоскости, перпендикулярной оси трубопровода, равномерно или неравномерно по его сечению, внутри разрядного модуля размещают электроды с изоляторами с возможностью размещения единичного электрода, минимальное количество n5 которых по отношению к их максимально возможному количеству n6 выбирают с возможностью выбора n5=n6 из соотношения 1,1≤(n5+n6)/n6≤2, подают одновременно или последовательно на электроды высоковольтные импульсы от генератора высоковольтных импульсов, производят разряд между электродом и поверхностью трубы, создают тем самым ударную волну, фокусируют при помощи купола разрядного модуля ударную волну на поверхность трубы, разрушают ударной волной твердые отложения внутри трубы, вымывают разрушенные отложения из трубы потоком жидкости и/или создают наклон трубы для их скольжения и извлечения из трубы. Описана установка для осуществления указанного выше способа. Технический результат - очистка от любого типа и толщины твердых солевых отложений в трубопроводах любой длины и диаметра, с поворотами или без, любой степени закупоренности трубопровода, с возможностью предотвращения образования твердых солевых отложений в трубопроводе, повышение качества и скорости очистки внутренней поверхности трубопровода. 2 н. и 21 з.п. ф-лы, 2 ил.

1. Способ предотвращения и ликвидации твердых отложений в трубопроводах, в том числе солевых и асфальтено-смоло-парафиновых (АСПО), включающий установку на трубопровод дополнительных емкостей с жидкостью, в которой создают ударные акустические волны, разрушающие отложения с их последующим удалением, отличающийся тем, что снаружи на трубопровод вдоль его оси устанавливают емкости с жидкостью с возможностью установки единичной емкости, минимальное количество n1 которых по отношению к их максимально возможному количеству n2 выбирают с возможностью выбора n1=n2=1 из соотношения 1,01≤(n1+n2)/n2≤2, минимальные величины V1 объемов емкостей по отношению к максимальным величинам V2 объемов емкостей выбирают с возможностью выбора V1=V2 из взаимосвязывающей их зависимости 1,005≤(V1+V2)/V2≤2, а минимальные величины длин L1 емкостей, их высот H1 и ширин S1 по отношению к максимальным величинам длин L2 емкостей, их высот Н2 и ширин S2 выбирают с возможностью выбора L1= L2, H1= Н2, S1= S2 из взаимосвязывающей их зависимости 1,01≤(L1+H1+S1+L2+Н2+S2)/(L2+Н2+S2)≤2, в каждой из емкостей размещают куполообразные разрядные модули с возможностью размещения единичного модуля, минимальные величины V3 объемов которых по отношению к максимальным величинам V4 их объемов выбирают с возможностью выбора V3=V4 из взаимосвязывающей их зависимости 1,001≤(V3+V4)/V4≤2, а минимальное количество n3 модулей по отношению к их максимально возможному количеству n4 выбирают с возможностью выбора n3=n4 из соотношения 1,025≤(n3+n4)/n4≤2, располагают модули вдоль оси трубопровода, распределяют их в плоскости, перпендикулярной оси трубопровода, равномерно или неравномерно по его сечению, внутри разрядного модуля размещают электроды с изоляторами с возможностью размещения единичного электрода, минимальное количество n5 которых по отношению к их максимально возможному количеству n6 выбирают с возможностью выбора n5=n6 из соотношения 1,1≤(n5+n6)/n6≤2, подают одновременно или последовательно на электроды высоковольтные импульсы от генератора высоковольтных импульсов, производят разряд между электродом и поверхностью трубы, создают тем самым ударную волну, фокусируют при помощи купола разрядного модуля ударную волну на поверхность трубы, разрушают ударной волной твердые отложения внутри трубы, вымывают разрушенные отложения из трубы потоком жидкости и/или создают наклон трубы для их скольжения и извлечения из трубы.

2. Способ по п. 1, по которому на трубопровод устанавливают от 1 до 100 емкостей с жидкостью.

3. Способ по п. 1, по которому устанавливают емкости объемом от 0,5 до 100 литров.

4. Способ по п. 1, по которому устанавливают емкости длиной от 0,1 м до 10 м высотой и шириной от 0,1 до 10 м.

5. Способ по п. 1, по которому размещают в каждой из емкостей куполообразные разрядные модули объемом от 0,1 до 100 л.

6. Способ по п. 1, по которому размещают в каждой из емкостей куполообразные разрядные модули количеством от 1 до 40.

7. Способ по п. 1, по которому внутри каждого разрядного модуля размещают от 1 до 10 электродов с изоляторами.

8. Способ по п. 1, по которому емкость составляют из двух половинок или из большего количества частей, каждая половинка снабжена фланцами с отверстиями для болтов, между фланцами располагают прокладку для устранения утечки воды, одевают половинки на трубопровод в любом его месте, где необходимо ликвидировать и/или предотвратить образование твердых отложений, и соединяют половинки болтами или иными средствами, как то хомутами или рычагами.

9. Способ по п. 1, по которому фланцы половинок емкостей соединяют быстро разъемными соединениями (БРС).

10. Способ по п. 1, по которому емкость в ее перпендикулярном сечении относительно оси трубы изготавливают эллипсоидной, параболической или сферической формы.

11. Способ по. 1, по которому реализующее его устройство применяют для подводных трубопроводов, между фланцами убирают прокладки, а во фланцах делают направляющие или ролики для быстрого скольжения.

12. Способ по п. 1, по которому емкости с разрядными модулями передвигают вдоль трубы по мере ее очистки.

13. Способ по п. 1, по которому емкости вместе с разрядными модулями постоянно расположены на трубопроводе, на разрядные модули постоянно подают разрядные импульсы и тем самым предотвращают отложение солей и ликвидируют имеющиеся отложения.

14. Способ по п. 3, по которому разрядные импульсы подают последовательно на разрядные модули с задержкой относительно друг друга на время прохождения ударной волны между модулями и создают эффект направленного взрыва.

15. Способ по п. 1, по которому купол разрядного модуля выполняют в виде концентратора сферической, эллиптической или параболической формы и осуществляют разряд в фокусе купола.

16. Способ по п. 1, по которому разряд осуществляют в разрядном модуле между двумя электродами, расположенными соосно параллельно оси трубопровода.

17. Способ по п. 1, по которому к разрядному модулю приваривают или прикручивают крепежные пластины, которые хомутами крепят к трубе.

18. Способ по п. 1, по которому крепежные пластины изготавливают в виде хомутов, приваривают пластины к корпусу модуля, стягивают пластины-хомуты внизу трубы болтами, тем самым осуществляют крепление модуля к трубе.

19. Способ по п. 1, по которому разрядный модуль жестко крепят болтами или сваркой к корпусу емкости и прижимают модуль вместе с емкостью к трубе при стягивании болтами половинок емкости.

20. Способ по п. 1, по которому для осуществления ликвидации твердых отложений в полимерных непроводящих трубах между поверхностью трубы и высоковольтным электродом размещают проводящую металлическую пластину и подключают к ней заземленный провод напрямую или через корпус разрядной емкости или купола.

21. Способ по п. 20, по которому пластину жестко прижимают к поверхности трубы или гибко с зазором к поверхности трубы, крепят ее к фланцам и/или к куполу, выполняют пластину в виде хомута, охватывающего полностью или частично поверхность трубы по сечению, изготавливают ее короче или длиннее разрядной емкости.

22. Способ по п. 1, по которому устройство применяют для ликвидации льда в замерших трубопроводах и гидратов.

23. Установка для осуществления способа предотвращения и ликвидации твердых отложений в трубопроводах, содержащая конструктивно взаимосвязанные между собой емкость с жидкостью, установленную на трубопровод, куполообразный разрядный модуль, находящийся внутри емкости и прикрепленный хомутами к трубопроводу, введенный через отверстие в емкости и модуле цилиндрический полый изолятор и расположенный внутри изолятора высоковольтный электрод, на который по кабелю подают разрядный высоковольтный импульс от генератора высоковольтных импульсов, при этом в емкости выполнено отверстие вверху для налива жидкости, емкость состоит из двух разъемных половинок с фланцами и отверстиями во фланцах для болтового соединения, которые одевают на трубопровод и соединяют болтами, между половинками расположена мягкая прокладка, не позволяющая течь жидкости, изолятор выполнен с внешней резьбой, при помощи которой его крепят гайками к модулю сверху и снизу купола, а также вкручивают его в купол модуля, для чего в куполе изготавливают резьбу, при этом электрод вкручивают по резьбе в изолятор и дополнительно фиксируют гайками с обеих сторон изолятора, устанавливая и фиксируя таким образом расстояние между электродом и поверхностью трубы.

| СПОСОБ ОЧИСТКИ ТРУБ | 2009 |

|

RU2402388C1 |

| Клей ЛУ-292 многократного действия для приклейки бумаги к органическому стеклу и металлам | 1949 |

|

SU82146A1 |

| СПОСОБ ЛИКВИДАЦИИ И ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471965C1 |

| СРЕДСТВО ПРОТИВ ЖЕЛУДОЧНО-КИШЕЧНЫХ ЗАБОЛЕВАНИЙ СЕЛЬСКОХОЗЯРГСТВЕННЫХ ЖИВОТНЫХ И ПТИЦ | 0 |

|

SU177038A1 |

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НАКЛОННОЙ ИЛИ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2007 |

|

RU2325517C1 |

| CN 1081960 C, 03.04.2002. | |||

Авторы

Даты

2023-03-06—Публикация

2021-09-21—Подача