Изобретение относится к оборудованию для дробления и измельчения различных материалов с использованием электрогидравлического эффекта и может быть применено в строительной и других отраслях промышленности.

Сущность электрогидравлического эффекта (ЭГЭ) состоит в том, что при осуществлении внутри объема жидкости, находящейся в открытом или закрытом сосуде, специально сформированного импульсного электрического (искрового, кистевого и других форм) разряда вокруг зоны его образования возникают сверхвысокие гидравлические давления, способные совершать полезную механическую работу и сопровождающиеся комплексом физических и химических явлений. В отличие от механических электрогидравлические дробилки (ЭГД) не имеют движущихся частей, изготовляются из обычной конструкционной стали, а их корпус практически не изнашивается при работе. При работе эти устройства не образуют пыли, занимают сравнительно небольшие производственные площади и допускают совмещение в них процессов дробления, смешения и флотации материалов. Рабочей средой в электрогидравлических дробилках может служить любая жидкость (в основном техническая вода) (Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. - Ленинград, «Машиностроение», 1986, 138 с. С. 10, 180).

Известна электрогидравлическая дробилка, состоящая из корпуса и установленными в нем электродами (А. с. СССР №334739, 1955 г.). Корпус выполнен в виде емкости, имеющей загрузочное и разгрузочное окна и трубопроводы для подвода и отвода жидкости, а электроды подключены к электроимпульсной установке. Днище корпуса дробилки имеет калиброванные отверстия. В загрузочный бункер непрерывно подают подлежащий обработке материал, а по трубопроводу - рабочую жидкость (воду) с таким расчетом, чтобы уровень воды в корпусе был постоянным. Материал, заполняющий объем рабочей камеры, дробится под действием электрогидравлических ударов, возникающих в зоне разряда. Удаление обработанного материала из корпуса в выходной бункер через днище осуществляется как действием самих электрогидравлических ударов, так и течением рабочей жидкости через отверстия днища.

Недостатком дробилки является сложность обеспечения заданного уровня жидкости в корпусе вследствие возможности беспрепятственного вытекания жидкости через отверстия в днище.

Известна электрогидравлическая установка для получения щебня (патент на изобретение RU №2090265, 1996 г.) содержащая корпус с электродом, разгрузочные решетки, установленные в корпусе и выполненные наклонными с выходными отверстиями в нижней части, размещенными в зоне выхода дробленого материала.

Недостатком установки является наличие зон, удаленных от зоны разряда, в которых дробление щебня практически не происходит, а также сложность обеспечения заданного уровня жидкости в дробильной камере вследствие возможности беспрепятственного вытекания жидкости через отверстия в днище камеры.

Известны электрогидравлические дробилки с разделением продукта по фракциям (патенты на изобретение RU: №2259235, 2004 г.; №2259885, 2004 г.; №2317856, 2006 г.), содержащие, корпус с электродами, загрузочную камеру, дробильную и наклонную решетку-классификатор с лотками, конвейер.

Недостатками указанных дробилок также является наличие зон, удаленных от зоны разряда, в которых снижается интенсивность дробления щебня, большая потребность в омывающей рабочей жидкости, а также сложность обеспечения заданного уровня жидкости в дробильной камере вследствие возможности беспрепятственного вытекания жидкости дробильную решетку.

Наиболее близким аналогом является электрогидравлическая дробилка, входящая в состав электрогидравлической установки (патент РФ на изобретение №2673265, 2018 г.) и включающая загрузочный бункер, связанную с ним трубную систему, состоящую из совокупности изогнутых трубных сегментов с установленными в них рабочими разрядниками и заземленными классификационными решетками, бункер приема готового продукта, связанный через фланцевое соединение с нижней частью трубной системы и установленный под классификационными решетками, электрическую часть, состоящую из высоковольтного источника питания, формирователя импульсов и рабочих разрядников, систему циркуляции рабочей жидкости, состоящую из трубопроводов, циркуляционного насоса и устройства для очищения рабочей жидкости.

Высокая эффективность данной электрогидравлической дробилки по сравнению с выше приведенными аналогами достигается тем, что:

- разряды происходят в небольших объемах в разрядной камере на стыке сегментов, а роль отрицательного электрода играет классификационная решетка, установленная в средней части разрядной камеры. Такое положение разрядной камеры на стыке сегментов позволяет организовать оптимальное распределение дробимого материала в зоне разряда;

- трубная конструкция сегмента направляет дробимый материал строго в зону разряда, позволяя максимально эффективно использовать действующие факторы этого разряда;

- выполнение сегментов трубной системы из изогнутых труб соединенных между собой стандартными фланцами снижает общую высоту установки, причем сегменты могут быть повернуты друг относительно друга в горизонтальной плоскости на угол кратный углу между отверстиями фланцев для обеспечения удобного доступа к рабочим разрядникам, что упрощает обслуживание рабочих разрядников.

Однако, как показал опыт эксплуатации (http://xn--80aaheadwcbnhcvmjd3ae6a0t.xn--p1ai/tehnologii/poleznie-iskopaemie/droblenie-schebnya), данная электрогидравлическая дробилка имеет некоторые недостатки, препятствующие достижению еще большей эффективности, а именно:

- циркуляция рабочей жидкости (воды) направлена сверху вниз, что приводит к повышению концентрации загрязняющих частиц в разрядной камере и их отложению на материале, находящемся на классификационной решетке, и снижает, таким образом, силу воздействия ударного импульса на дробимый материал;

- плоская форма и горизонтальное расположение классификационной решетки приводит к накоплению дробимого материала в виде кольца по периметру решетки, т.е. на периферии разрядной камеры, где ударный импульс слабее, чем в центре решетки, в результате материал дольше задерживается на решетке, что снижает производительность дробилки;

- при плоской форме классификационной решетки разряд проходит по кратчайшему пути - от конца разрядника до середины плоской решетки, и, если на кратчайшем пути разряда оказывается изолятор (не токопроводящий материал), то путь разряда резко удлиняется и пробой может не возникнуть или оказаться не эффективным кистевым. Иными словами, при нахождении нескольких крупных кусков дробимого материала на кратчайшем пути между разрядником и решеткой, разряд не происходит, но энергия на импульс затрачивается. Данный факт повышает энергоемкость и снижает производительность процесса дробления;

- для создания заданного уровня рабочей жидкости в дробилке требуется обеспечение герметичности элементов корпуса установки, расположенных за бункером приема готового продукта дробилки, например, конвейера, а также подъем герметичной части корпуса на высоту, не меньшую, чем заданный уровень рабочей жидкости в дробилке - этот факт существенно усложняет и удорожает конструкцию установки.

Задача предлагаемого изобретения - повышение эффективности дробилки.

Технический результат - повышение производительности и качества готового продукта.

Поставленная задача достигается тем, что электрогидравлическая дробилка, входящая в состав электрогидравлической установки и включающая загрузочный бункер, связанную с ним трубную систему, состоящую из совокупности изогнутых трубных сегментов с установленным в ней рабочим разрядником и заземленной классификационной решеткой, бункер приема готового продукта, связанный через фланцевое соединение с нижней частью трубной системы и установленный под классификационной решеткой, электрическую часть, состоящую из высоковольтного источника питания, формирователя импульсов и рабочих разрядников, систему циркуляции рабочей жидкости, состоящую из бака, трубопроводов, циркуляционного насоса и устройства для очищения рабочей жидкости содержит конструктивные изменения, состоящие в том, что;

- трубная система, содержит внутренний и внешний трубопроводы, образованные изогнутыми трубными сегментами, сообщающимися между собой, классификационная решетка выполнена вогнутой формы, бункер приема готового продукта выполнен изогнутым и ему придана коническая форма, причем его нижняя поверхность снабжена решеткой и приемным бункером для воды, установленным под решеткой и связанным трубопроводом с баком рабочей жидкости;

- электрогидравлическая дробилка дополнительно снабжена разгрузочным бункером, установленным между классификационной решеткой и бункером приема готового продукта и перекрываемым снизу запирающим конусом, снабженным стержнем с упором и пружиной, установленными внутри стакана, закрепленного снизу на бункере приема готового продукта;

- системы циркуляции и очистки рабочей жидкости выполнены раздельно и содержат собственные насосы и трубопроводы, внешний трубопровод трубной системы снабжен нижним патрубком, связанным трубопроводом с напорной линией циркуляционного насоса, а верхний патрубок внешнего трубопровода трубопроводом с баком рабочей жидкости.

Наличие в трубной системе внутреннего и внешнего трубопроводов, образованных изогнутыми трубными сегментами и сообщающихся между собой, а также нижнего патрубка на внешнем трубопроводе, связанного с напорной линией циркуляционного насоса, и соединение верхнего патрубка внешнего трубопровода с баком рабочей жидкости обеспечивает отвод загрязняющих частиц из разрядной камеры вверх через кольцевое пространство между трубопроводами и исключает их отложение на материале, находящемся на классификационной решетке. В результате ударный импульс беспрепятственно воздействует на дробимый материал, обеспечивая высокую производительность процесса дробления. Кроме того, удаление загрязнений из зоны дробления повышает показатель качества готового продукта по содержанию примесей.

Вогнутая форма классификационной решетки обеспечивает нахождение дробимого материала в центральной зоне решетки, где ударный импульс имеет наибольшую величину, что также способствует высокой производительности процесса дробления.

Вогнутая решетка также позволяет разряду пойти по любому радиусу из точки разряда до любой точки решетки с одинаковой эффективностью, и наличие крупных кусков дробимого материала между разрядником и решеткой не препятствует возникновению разряда.

Установка между классификационной решеткой и бункером приема готового продукта разгрузочного бункера, перекрываемого снизу запирающим конусом, снабженным стержнем с упором и пружиной, установленными внутри стакана, закрепленного снизу на бункере приема готового продукта, препятствует свободному вытеканию рабочей жидкости из трубной системы, что с одной стороны, снижает потребный расход жидкости и тем самым уменьшает потребление энергии, с другой стороны, способствует поддержанию заданного уровня рабочей жидкости в дробилке.

Установка на нижней поверхности бункера приема готового продукта решетки и приемного бункера для воды, закрепленного под решеткой и связанного трубопроводом с баком рабочей жидкости, обеспечивает удаление воды из готового продукта.

Раздельное функционирование систем циркуляции и очистки рабочей жидкости обеспечивает подачу чистой воды в разрядную камеру, что способствует снижению концентрации загрязнений и в рабочей зоне дробилки и в готовом продукте.

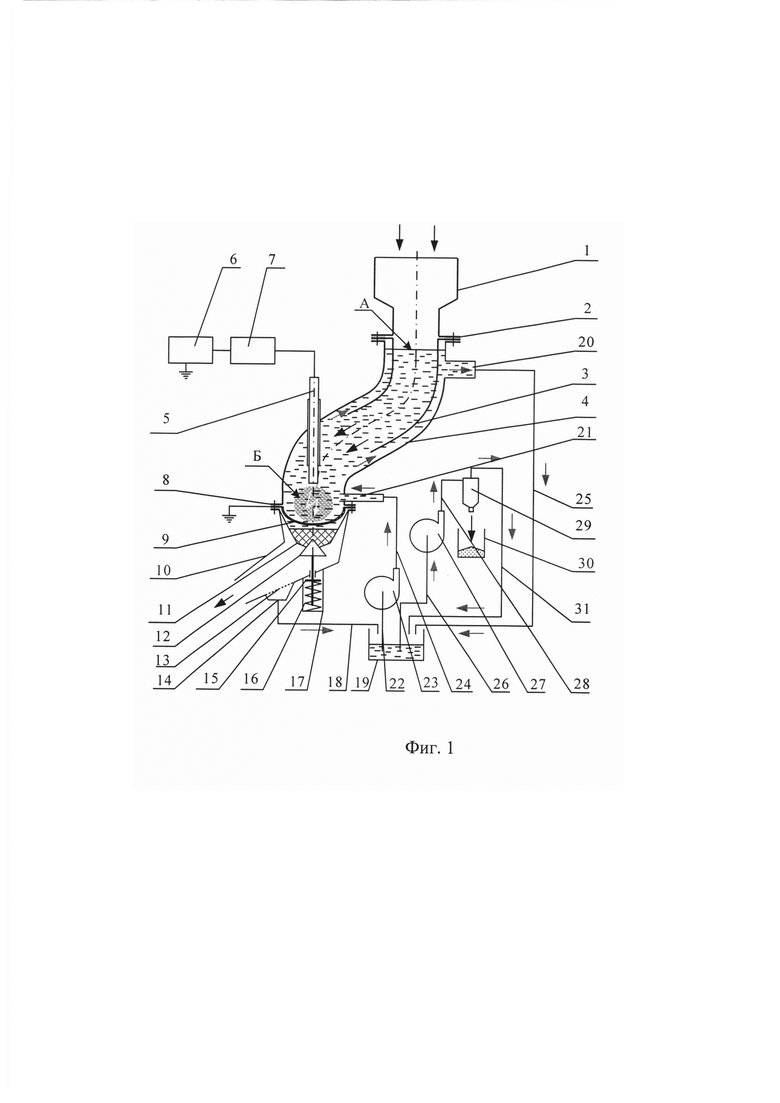

Конструкция электрогидравлической дробилки поясняется чертежом, где на фиг. 1 показан общий вид дробилки.

Электрогидравлическая дробилка включает корпус, содержащий загрузочный бункер 1, связанный через фланцевое соединение 2 с трубной системой, состоящей из внутреннего 3 и внешнего 4 трубопроводов, образованных изогнутыми трубными сегментами, сообщающихся между собой и образующих рабочую полость дробилки. Трубная система заполнена водой до уровня А. На внешнем трубопроводе 4 установлен электрод 5, связанный с высоковольтным источником питания 6 и формирователем импульсов 7. В нижней части внешнего трубопровода 4 посредством фланцевого соединения 8 с электроизолирующими прокладками установлена классификационная решетка 9, конический бункер 10 приема готового продукта и разгрузочный бункер 11. Классификационная решетка 9 выполнена вогнутой формы и заземлена.

Выходное отверстие, расположенное в центре разгрузочного бункера 11, перекрывается снизу запирающим конусом 12, снабженным стержнем с упором 15 и пружиной 16, установленными внутри стакана 17, закрепленного снизу на приемном бункере 10. Нижняя поверхность приемного бункера 10 снабжена решеткой 13 и приемным бункером 14 для воды, установленным под решеткой 13. Приемный бункер 14 соединен посредством трубопровода 18 с водяным баком 19.

Внешний трубопровод 4 снабжен системой циркуляции воды, содержащей верхний 20 и нижний 21 патрубки, установленные на трубопроводе 4, систему подачи воды в нижний патрубок 21, включающую регулируемый насос 23 со всасывающим 22 и напорным 24 трубопроводами, и отводящий трубопровод 25. Всасывающий трубопровод 22 соединен с баком 19, а напорный с нижним патрубком 21. Отводящий трубопровод 25 связывает верхний патрубок 20 с баком 19.

Установка снабжена системой очистки воды от технологических загрязнений, включающей насос 27 со всасывающим 26 и напорным 28 трубопроводами, гидроциклон 29, бункер 30 для отделенных от воды загрязнений гидроциклоном 29, трубопровод 31 для очищенной жидкости. Всасывающий трубопровод 26 соединен с баком 19, а напорный 28 с гидроциклоном 29. Трубопровод 31 связывает гидроциклон 29 с баком 19.

На схеме черными стрелками показаны направления перемещения материала и твердых частиц (бункер 30), серыми стрелками - направления движения жидкости.

Установка работает следующим образом.

Исходный материал поступает в загрузочный бункер 1 и перемещается под собственным весом по заполненному водой внутреннему трубопроводу 3 в зону Б действия высоковольтного электрического разряда, расположенную между электродом 5 и классификационной решеткой 9. В зоне Б материал подвергается воздействию действующих факторов электрогидравлического эффекта - высоким и сверхвысоким давлениям, сопровождаемым кавитационными явлениями и ударными волнами в жидкости и возникающим в момент электрического разряда. Воздействие факторов электрического разряда в воде приводит к разрушению исходного материала до фракций, способных пройти сквозь классификационную решетку 9, которая выполнена с отверстиями, размер которых соответствуют заданной фракции щебня. Дробление исходного материала происходит до тех пор, пока все его частицы не пройдут сквозь классификационную решетку. Сверхвысокие давления при дроблении исключают засорение классификационной решетки 9. Чистка ее в процессе эксплуатации не требуется.

В процессе дробления от материала отделяются мелкие загрязняющие частицы, которые выносятся из зоны Б потоком воды, поступающей из патрубка 21, и перемещаются через пространство между трубопроводами 3 и 4 наверх к патрубку 20, из которого по трубопроводу 25 вместе с водой сливаются в бак 19.

Раздробленный и отмытый материал, пройдя через классификационную решетку 9, попадает в разгрузочный бункер 11, в котором накапливается. Ударные волны, образующиеся в зоне Б в момент электрического разряда, воздействуют на запирающий конус 12. Ударное воздействие достаточно для сжатия пружины 16 и перемещения вниз конуса 12, что приводит к кратковременному открытию выходного отверстия бункера 11. Под действием того же ударного импульса, который приводит к открытию выходного отверстия, часть материала с небольшим количеством воды выбрасывается из бункера 11 и попадает в приемный бункер 10. Вода через решетку 13 поступает в приемный бункер 14, откуда самотеком сливается в бак 19. Раздробленный материал под собственным весом выходит через выпускное отверстие бункера 10 и далее обрабатывается в соответствии с технологическим процессом.

Одновременно с дроблением материала работает система очистки воды, прокачивая воду с технологическими загрязнениями по кругу: бак 19 - трубопровод 16 - насос 27 - трубопровод 28 - гидроциклон 29 - трубопровод очищенной воды 31 - бак 19. Выделенные гидроциклоном загрязнения поступают в бункер 30.

Возможна регулировка фракционного состава выходного материала установкой разных классификационных решеток 9.

Регулировка подачи воды насосом 23 в рабочую полость установки необходима для исключения возможности накопления осадка на решетке 9 мелких частиц материала, в том числе загрязнений, поступающих вместе с материалом, количество которых может изменяться в широких пределах и составлять значительную часть от массы загружаемого материала.

Таким образом, заявляемая конструкция электрогидравлической дробилки позволяет исключить недостатки, присущие прототипу, и поэтому существенно повысить производительность процесса дробления и качество готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| Электрогидравлическая дробилка для переработки бетонных отходов | 2021 |

|

RU2775912C1 |

| Электрогидравлическая дробилка | 2023 |

|

RU2828431C1 |

| СПОСОБ УТИЛИЗАЦИИ ТРИПЛЕКСА И ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740622C1 |

| Способ электрогидроимпульсного разрушения железобетонных конструкций | 2023 |

|

RU2808176C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ЭФФЕКТА | 2024 |

|

RU2834025C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДРОБИЛКОЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2481158C1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОИМПУЛЬСНОГО ДРОБЛЕНИЯ-СЕПАРАЦИИ | 2020 |

|

RU2733434C1 |

| СПОСОБ И КОМПЛЕКС РАЗДЕЛЕНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2024 |

|

RU2834058C1 |

Изобретение относится к оборудованию для дробления и измельчения различных материалов с использованием электрогидравлического эффекта и может быть применено в строительной и других отраслях промышленности. Электрогидравлическая дробилка содержит загрузочный бункер 1, связанную с ним трубную систему, состоящую из внутреннего 3 и внешнего 4 трубопроводов в виде совокупности изогнутых трубных сегментов, классификационную решетку 9, бункер 10 приема готового продукта, высоковольтный источник питания 6, формирователь импульсов 7, систему циркуляции рабочей жидкости. При этом классификационная решетка 9 выполнена вогнутой формы, а бункер 10 приема готового продукта выполнен изогнутым и имеет коническую форму, причем его нижняя поверхность снабжена решеткой и приемным бункером 19 для воды, установленным под решеткой и связанным трубопроводом с баком рабочей жидкости. Дробилка обеспечивает повышение производительности и качества готового продукта. 2 з.п. ф-лы, 1 ил.

1. Электрогидравлическая дробилка, входящая в состав электрогидравлической установки и включающая загрузочный бункер, связанную с ним трубную систему, состоящую из совокупности изогнутых трубных сегментов с установленными в ней рабочим разрядником и заземленной классификационной решеткой, бункер приема готового продукта, связанный через фланцевое соединение с нижней частью трубной системы и установленный под классификационной решеткой, электрическую часть, состоящую из высоковольтного источника питания, формирователя импульсов и рабочих разрядников, систему циркуляции рабочей жидкости, состоящую из бака, трубопроводов, циркуляционного насоса и устройства для очищения рабочей жидкости, отличающаяся тем, что трубная система содержит внутренний и внешний трубопроводы, образованные изогнутыми трубными сегментами, сообщающимися между собой, классификационная решетка выполнена вогнутой формы, бункер приема готового продукта выполнен изогнутым и имеет коническую форму, причем его нижняя поверхность снабжена решеткой и приемным бункером для воды, установленным под решеткой и связанным трубопроводом с баком рабочей жидкости.

2. Электрогидравлическая дробилка по п. 1, отличающаяся тем, что дополнительно снабжена разгрузочным бункером, установленным между классификационной решеткой и бункером приема готового продукта, и перекрываемым снизу запирающим конусом, снабженным стержнем с упором и пружиной, установленными внутри стакана, закрепленного снизу на бункере приема готового продукта.

3. Электрогидравлическая дробилка по п. 1, отличающаяся тем, что системы циркуляции и очистки рабочей жидкости выполнены раздельно и содержат собственные насосы и трубопроводы, внешний трубопровод трубной системы снабжен нижним патрубком, связанным трубопроводом с напорной линией циркуляционного насоса, а верхний патрубок внешнего трубопровода трубной системы - трубопроводом с баком рабочей жидкости.

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 1996 |

|

RU2105611C1 |

| Электрогидравлическая дробилка | 1980 |

|

SU888355A1 |

| РЫЧАЖНОЕ УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ОБСАДНЫХ ТРУБ В ОТВЕСНОМ ПОЛОЖЕНИИ ИЗ СКВАЖИН | 1932 |

|

SU40917A1 |

| US 3715082 A1, 06.02.1973. | |||

Авторы

Даты

2020-11-06—Публикация

2019-11-15—Подача