Изобретение относится к области переработки радиоактивных отходов, в частности к печам, специально предназначенным для подготовки к захоронению твердых и жидких радиоактивных отходов методом сжигания. Печь обладает II категорией сейсмостойкости, может использоваться как умеренном, так и во влажном тропическом климате.

Из уровня техники известна печь шахтного типа (патент RU 2228552), в корпусе которой содержатся узел загрузки твердых радиоактивных отходов, узел выгрузки золы, полые колосниковые поворотные решетками на разных уровнях с подачей окислителя, сопла подачи топлива и взрывной клапан, теплообменник, металлотканевый фильтр, кожухотрубный теплообменник, лавсановый фильтр, абсорбционную колонну и вентилятор. В устройстве в качестве экзотермического материала используют отходы производства в виде стружки и опилок сплава циркония, которыми пересыпают сжигаемые отходы. Для горения в печь подается факел от горения керосино-воздушной смеси.

Известное устройство позволяет перерабатывать твердые радиоактивные отходы, при этом для сжигания дополнительно требуется экзотермический материал. Устройство не предназначено для переработки жидких радиоактивных отходов.

Известно также устройство – «Установка для сжигания радиоактивных отходов», «Radioactive waste material incinerator» (патент US 3218997). Установка содержит закрытую систему камеры сгорания бункерного типа для массового сжигания горючих радиоактивных материалов, имеющую огнеупорную, железную качающуюся решетку, и две топливные инжекторные горелки; загрузочный желоб; бетонный колпак; разгрузочный желоб, окруженный стальной водяной рубашкой; динамический осадитель с разгрузочной воронкой, фильтр, средство подачи воздуха, средства регулируемого удаления золы.

Известная установка позволяет перерабатывать твердые радиоактивные отходы. Охлаждение печи осуществляется с использованием воды. При этом конструкция сложна в изготовлении и эксплуатации.

Известна плазменная шахтная печь (патент RU 2157570), состоящая из вертикальной шахты, разделенной перегородкой на сообщающиеся между собой камеру сжигания и газовую камеру, днища, выполненного в виде наклонного пода, а также камеры гомогенизации, соединенной с вертикальной шахтой в ее нижней боковой части.

Известная печь может быть использована для сжигания твердых радиоактивных и токсичных отходов; охлаждение в процессе работы осуществляется с использованием воды, охлаждающее устройство выполнено в виде водяной форсунки и расположено в камере сжигания. Таким образом, в процессе работы печи требуется использование топлива и воды, что увеличивает затраты на расходные материалы и усложняет конструкцию устройства.

Из уровня техники известна установка для переработки радиоактивных отходов, включающая узел загрузки отходов, плазменную шахтную печь, устройство для подачи воздуха в печь и камеру сжигания пирогаза, испарительный теплообменник, систему газоочистки, содержащую рукавный фильтр, теплообменное устройство и скруббер, насосы и емкости для реагентов и продуктов переработки, арматуру. Установка снабжена по меньшей мере одним управляющим модулем (патент RU 2667149).

Известная установка позволяет перерабатывать твердые и жидкие радиоактивные отходы. В устройстве воздух используется для эффективности горения, охлаждение при этом происходит за счет испарения распыляемой воды, что увеличивает затраты на расходные материалы и усложняет конструкцию устройства.

Известно устройство для кондиционирования горючих органических радиоактивных отходов, содержащее камеру термического разложения (КТР) с загрузочным люком вверху для загрузки твёрдых органических радиоактивных отходов, узел подачи жидких органических радиоактивных отходов, трубу для подачи воздуха в верхнюю зону камеры термического разложения, трубу для подачи воздуха в нижнюю зону камеры термического разложения, подсоединенную к верхней части КТР охлаждаемую трубу-теплообменник для отвода отходящих газов, и расположенные в нижней части камеры термического разложения колосник и зольник. Нагрев верхней и нижней зон КТР производится с помощью двух трубчатых электрических печей (патент RU 158206).

Известное устройство позволяет перерабатывать твердые и жидкие радиоактивные отходы, не производя переоснастку устройства; используется преимущественно в ходе проведения научно-исследовательских и производственных работ. В устройстве для процесса горения используется воздух и дополнительные печи для достижения необходимой температуры горения, для охлаждения в устройстве используется вода, что усложняет конструкцию и увеличивает затраты на расходные материалы.

Наиболее близким к предлагаемому изобретению по назначению и достигаемому техническому результату является печь для сжигания радиоактивных отходов (патент RU 1260216), содержащая корпус, внутри которого аксиально расположены камеры сжигания в количестве не менее трех, имеющие общую камеру дожига золы, снабженную колосниковой решеткойприводом, каждая камера сжигания имеет устройство для подвода топлива и окислителя, а также снабжена колосниковой решеткой с приводом, а в центральной части печи между камерами сжигания коаксиально расположена камера дожига отходящих газов, камеры сжигания соединены с камерой дожига отходящих газов газоотводными каналами. При этом камеры сжигания выполнены из огнеупорного бетона и снабжены шиберными задвижками, а охлаждение в печи осуществляется с использованием воды. Для загрузки твердых радиоактивных отходов предусмотрена автоматически управляемая транспортная система с загрузочными патрубками, приводом, и контейнера с лотком. Подача жидких радиоактивных отходов происходит через устройства для подвода топлива и окислителя. На крышке шлюзовой камеры расположен блок управления приводами транспортной системы, колосниковых решеток, шиберных задвижек. При этом конструкция печи имеет модульный характер.

Таким образом, известная печь позволяет перерабатывать твердые и жидкие радиоактивные отходы, может использоваться в стационарном и мобильном вариантах. При этом печь обладает следующими недостатками:

– повышенный расход топлива и окислителя для процесса сжигания и обогрева камер дожига отходящих газов, а также значительные тепловые потери при транспортировке отходящих газов по каналам от камер сжигания к камерам дожига, что вкупе снижает экономичность работы печи;

– высокая вероятность деформации элементов колосниковых решеток, выполненных из жаростойких сталей без охлаждения, что кроме всего прочего затрудняет их замену или ремонт;

– сложность ремонта и очистки в процессе эксплуатации лабиринтных каналов от накопления зольных остатков, настылей;

– высокая вероятность аварийных повреждений футеровки и других конструктивных элементов печи из-за возможного попадания воды внутрь печи в случае нарушения герметичности охлаждающих водных каналов;

– высокая вероятность возникновения тепловых напряжений в футеровке из огнеупорного бетона в случае рассинхронизации работы камер, имеющих независимое устройство для подачи топлива и окислителя;

– склонность футеровки из огнеупорного бетона к появлению трещин в зоне расположения металлоконструкций и горелок;

– недостаточно высокий уровень безопасной работы печи из-за высокой вероятности проскока части недожженных газов через камеры и выхлоп газов в момент загрузки отходов при открытых шиберных задвижках;

– вероятность отказа работы узлов загрузки из-за конструктивной сложности загрузочного устройства в сочетании со сложной механикой привода и повышенными зазорами криволинейных поверхностей, что в целом снижает надежность работы печи.

Таким образом, технической проблемой является изменение конструкции печи для сжигания твердых и жидких радиоактивных отходов (далее ТРО и ЖРО соответственно) с необходимым совершенствованием ее узлов для устранения указанных недостатков прототипа таким образом, чтобы обеспечить снижение расхода топлива на обогрев печи, снижение тепловой нагрузки от печи на помещение и пространство, в котором она используется, улучшение условий обслуживания, ремонта и очистки газоходных каналов и других рабочих узлов печи, увеличение герметичности загрузочного узла, увеличение прочности и долговечности внутренней футеровки и колосниковых решеток, исключив при этом необходимость использования водных каналов для охлаждения внутренних элементов конструкции.

Технический результат заявляемого устройства заключается в том, что в измененной конструкции печи для сжигания твердых и жидких радиоактивных отходов снижен расход топлива за счет использования охлаждающего воздуха печи после выполнения им функции отбора тепла с охлаждаемых элементов конструкции печи для нагревания на дальнейших этапах процесса сжигания во внутреннем пространстве печи, увеличена герметичность загрузочного узла за счет применения в конструкции теплового шибера теплоизоляционных уплотнительных элементов, увеличена прочность и долговечность внутренней футеровки и колосниковых решеток за счет применения в футеровке кладки из огнеупорного материала и охлаждения воздухом, при этом исключена необходимость использования водных каналов для охлаждения внутренних элементов конструкции печи за счет замены их на устройства охлаждения воздухом, а также за счет применения ребер жесткости на металлическом корпусе печи, при этом обеспечены улучшенные условия обслуживания, ремонта и очистки газоходных каналов и других рабочих узлов печи, что в целом позволило повысить эффективность, безопасность и удобство эксплуатации печи.

Технический результат достигается тем, что предлагаемая конструкция печи состоит из металлического корпуса, выполненного с оребрением. На верхней части корпуса для загрузки ТРО размещен герметичный загрузочный узел, внутри корпуса расположены камера сжигания и камера дожигания отходящих газов, соединенные между собой газоотводным каналом, с размещенным в нем устройством антиаварийного выхлопа газов. Под днищем корпуса печи расположен бункер накопления, охлаждения и сбора золы.

Загрузочный узел состоит из загрузочной камеры, на корпусе которой установлены штуцеры для подвода извне охлаждающего воздуха. В верхней части загрузочной камеры установлены поворотные заслонки, предназначенные для организации шлюзового пространства при загрузке сжигаемых отходов в печь, верхняя поверхность которых предназначена непосредственно для размещения загружаемых упаковок с твердыми радиоактивными отходами. В нижней части загрузочной камеры установлен подвижный тепловой шибер с поворотным экраном. Поворотный экран расположен над тепловым шибером и представляет собой прямоугольные заслонки, расположенные на полом валу. В полый вал подается охлаждающий воздух, который поступает через устройства для подвода извне охлаждающего воздуха, выполненные в виде штуцеров. Для предотвращения попадания дымовых газов в загрузочную камеру при перемещении шибера, шибер в своей нижней части по контуру оснащен герметизирующим элементом из теплоизолирующего огнеупорного материала.

Тепловой шибер с поворотным экраном отделяет шлюзовую камеру загрузочного узла от загрузочной шахты печи, организуя шлюзовое пространство при загрузке сжигаемых отходов в печь. Загрузочная шахта – верхняя часть камеры сжигания, предназначенная для загрузки и термической обработки ТРО (сушка, пиролиз, частичное сгорание твердых отходов), представляет собой канал прямоугольной формы, образованный огнеупорной кладкой. В нижней части канала загрузочной шахты расположена охлаждаемая воздухом и отделяющая пространство загрузочной шахты от пространства камеры сжигания поворотная гребенка. Поворотная гребенка представляет собой полый вал с отверстиями для прохождения охлаждающего воздуха, к которому лучееобразно присоединены жаростойкие трубы. Поворотная гребенка предназначена также для замедления движения сжигаемых отходов в нижнюю часть камеры сжигания. Для демонтажа и замены гребёнки в кладке и корпусе печи предусмотрена проходка.

В средней части камеры сжигания одна из стен кладки рабочего пространства выполнена наклонной для организации пространства горения факела и снижения теплового потока на элементы загрузочного узла (шибер, тепловой экран). В нижней части камеры сжигания размещены охлаждаемые воздухом колосниковые поворотные решетки, установленные одна под другой и управляемые приводом. При этом верхняя решетка выполнена провальной, а нижняя непровальной. Охлаждение конструктивных элементов колосниковых решеток осуществляется подачей охлаждающего воздуха через устройства для подвода охлаждающего воздуха, выполненных в виде штуцеров, под колосниковые решетки. Кроме того, в камере сжигания установлено устройство для подвода топлива и впрыска ЖРО, выполненное в виде горелки с размещенными внутри нее форсункой для подачи топлива и форсункой для впрыска жидких горючих радиоактивных отходов, которые в свою очередь соединены со штуцерами подачи сжатого воздуха на распыление, а также штуцером для подачи дутьевого воздуха на охлаждение. Таким образом, в камере сжигания возможен разогрев до 800º С.

Камера дожигания представляет собой циклонную шахту с возможностью присоединения к системе газоочистки и для направления в последнюю сгораемых воздушных потоков. Камера дожигания предназначена для выгорания летучей сажи и газообразных горючих продуктов, содержащихся в отходящих газах, поступающих из камеры сжигания через газоотводный канал. Для поддержания необходимой температуры горения газов, равной 1200°С, в боковой стенке камеры дожигания установлено устройство для подвода топлива, выполненное в виде горелки с размещенной внутри нее форсункой, которая соединена со штуцером подачи сжатого воздуха на распыление, а также штуцером для подачи дутьевого воздуха на охлаждение. В нижней части кладки камеры дожигания выполнен фланец для подсоединения устройства для дальнейшей очистки и охлаждения дымовых газов, а также расположены две проходки для установки контрольно-измерительных приборов.

Обе горелки, как для камеры сжигания, так и для камеры дожигания, прикреплены к корпусу печи и выведены форсунками в рабочие пространства камер через технологические отверстия, выполненные в корпусе и футеровочном массиве.

Камеры сжигания и дожигания отходящих газов с соединяющим их газоотводным каналом выполнены взаимосвязанными единым внутренним пространством в едином футеровочном массиве, который изготовлен в виде кладки из огнеупорного материала. Футеровочный массив отделен от металлического корпуса печи размещенным между ними теплоизолирующим слоем. Таким образом, внутреннее пространство печи организовано с возможностью поддержания различных температурных режимов в камерах сжигания и дожигания.

В корпусе печи также установлено устройство антиаварийного выхлопа газов, которое выполнено в виде предохранительного клапана. Антиаварийный клапан расположен в газоотводном канале и соединяет рабочее пространство камеры сжигания со штуцером аварийного сброса газов. Антиаварийный клапан представляет собой короб, во фланцевом разъеме которого установлена наклонно на шарнирах заслонка для выпуска избыточного выхлопа газов из рабочего пространства камеры сжигания.

Под камерой сжигания расположен конический бункер накопления и охлаждения золы, снабженный охлаждающей воздушной рубашкой и устройством для его разгрузки.

Как вариант исполнения, металлический корпус печи может быть снабжен не менее чем двумя смотровыми глазками.

Поворотные колосниковые решетки, поворотные заслонки, тепловой шибер с поворотным экраном и поворотная гребенка снабжены дистанционно управляемыми приводами, расположенными снаружи корпуса печи.

Автоматизированная дистанционная система управления приводами включает в себя автоматизированное рабочее место оператора, датчики контроля технологических параметров и режимов, контроллеры ввода-вывода сигналов от датчиков и формирования сигналов управления, передающиеся на приводы. В системе управления предусмотрена блокировка срабатывания механизмов, приводов в случае нарушения параметров работы печи или ошибочных действий персонала, а также отслеживание положения движущихся устройств, расположенных внутри печи – поворотных колосниковых решеток, поворотных заслонок, теплового шибера с поворотным экраном и поворотной гребенки.

Гребенка и обе колосниковые решетки выполнены модульными с возможностью извлечения для их ремонта/замены.

Кроме того, в верхней части камеры дожигания расположен люк обслуживания, а в нижней ее части выполнен фланец для присоединения к оборудованию системы очистки и охлаждения дымовых газов.

Для чистки газоотводного канала, соединяющего камеру сжигания с камерой дожигания отходящих газов, снятия и установки поворотной гребенки, поворотных колосниковых решеток, а также для отвода дымовых газов из камеры дожигания отходящих газов, в корпусе и футеровочном массиве выполнены технологические отверстия в виде проходок с герметизацией.

Как вариант исполнения, в качестве теплоизолирующего слоя между футеровочным массивом и металлическим корпусом используются огнеупорные высокотемпературные плиты и прошивной массив.

Как вариант выполнения, в качестве футеровочного массива используется огнеупорный кирпич.

Кроме того, печь оборудована контрольно-измерительными приборами, расположенными на внешней стороне корпуса.

Заявляемое устройство иллюстрируется следующими чертежами.

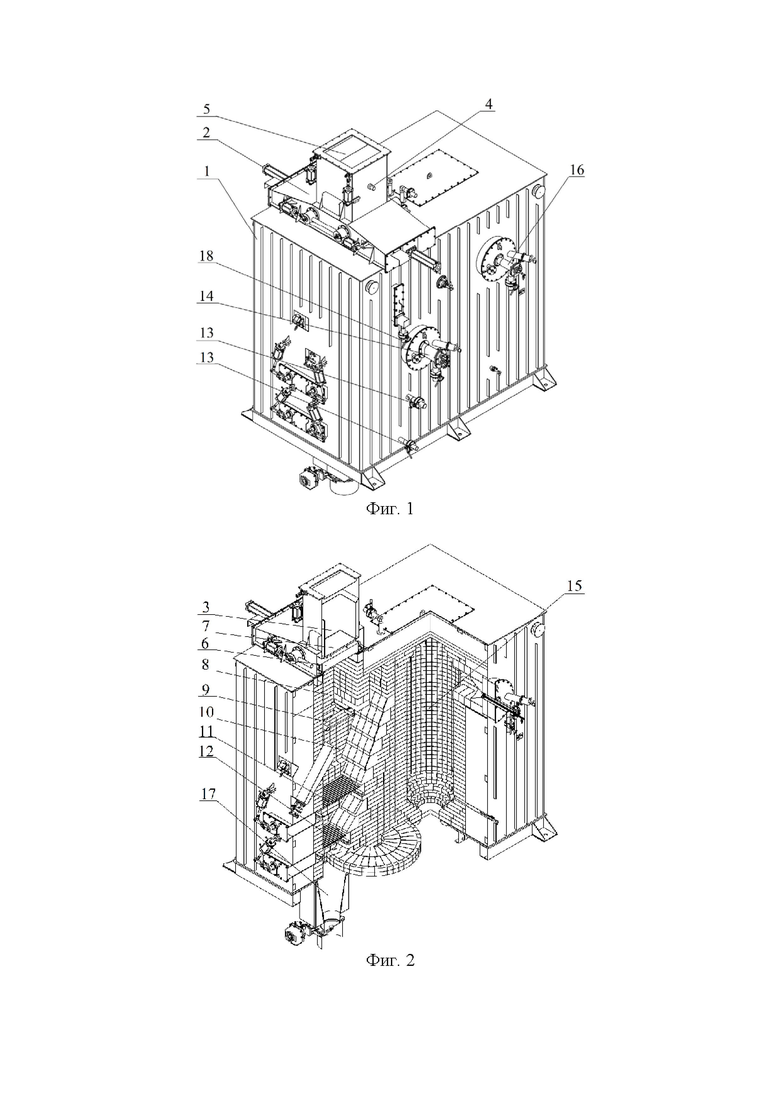

На фиг. 1 показан общий вид заявляемого устройства.

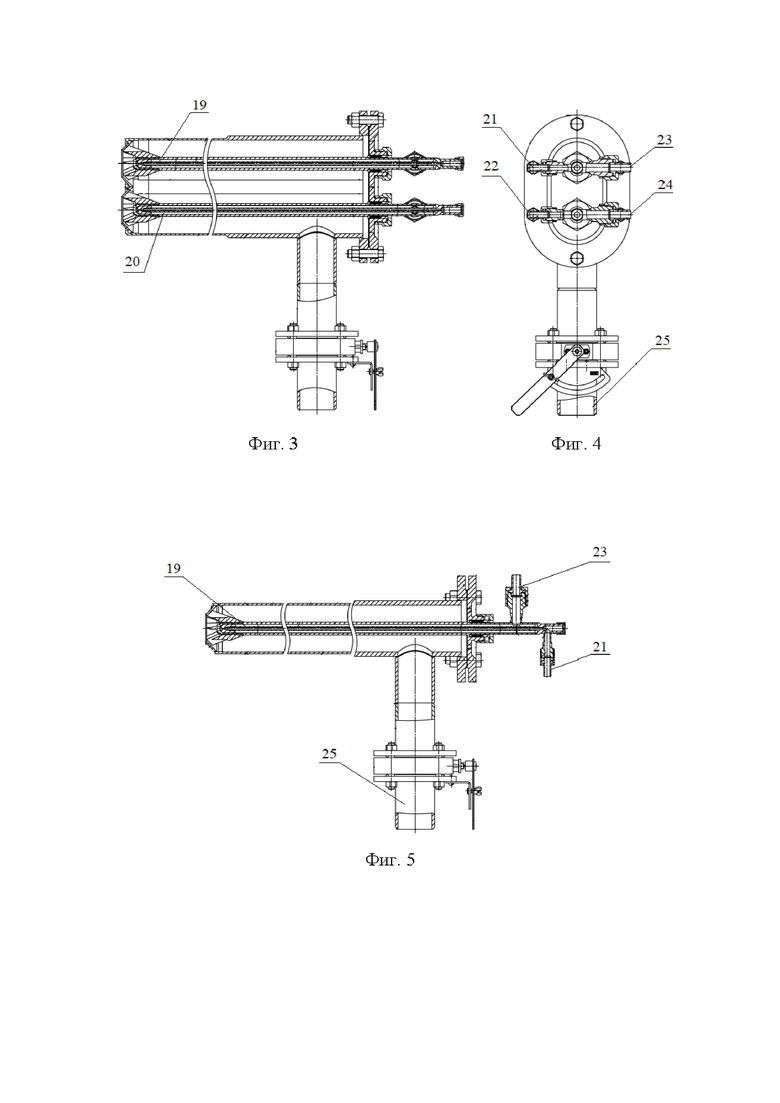

На фиг. 2 показан внутренний общий вид заявляемого устройства

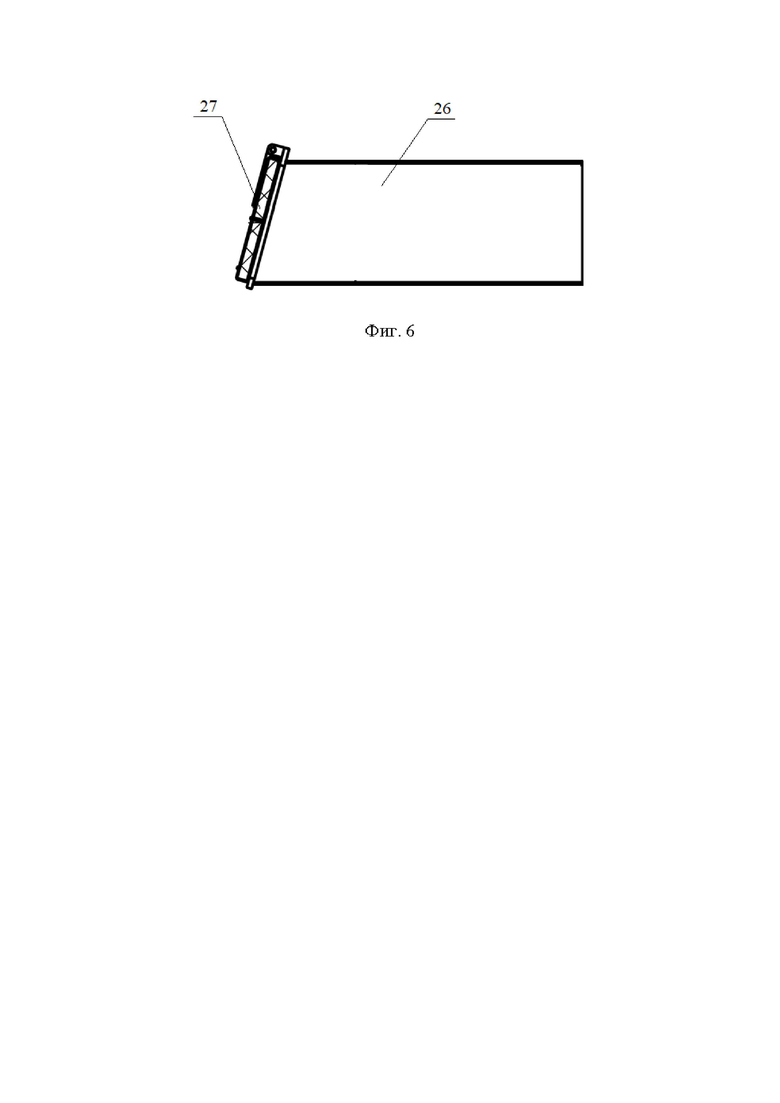

На фиг. 3 схематично показан вид сбоку горелки камеры сжигания;

На фиг. 4 схематично показана горелка камеры сжигания

На фиг. 5 схематично показана горелка камеры дожигания.

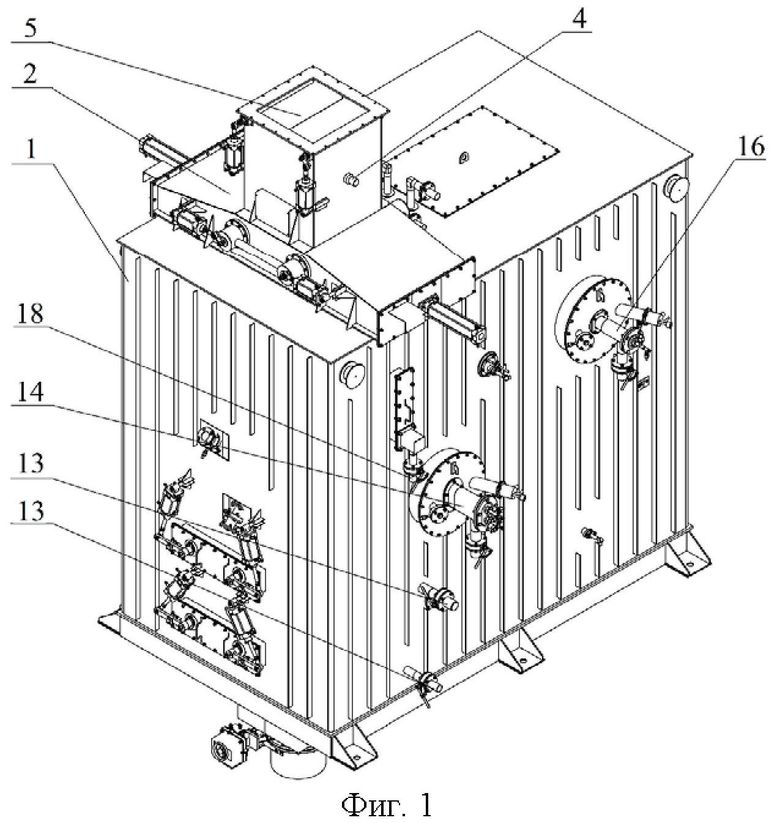

На фиг. 6 схематично показано устройство антиаварийного выхлопа газов.

Заявляемое устройство содержит (фиг. 1) металлический корпус 1, на верхней части которого размещен загрузочный узел 2, содержащий загрузочную камеру 3, на корпусе которой установлены устройства для подвода извне охлаждающего воздуха, выполненные в виде штуцеров 4. В верхней части загрузочной камеры 3 установлены поворотные заслонки 5, для размещения загружаемых упаковок с твердыми радиоактивными отходами. В нижней части загрузочной камеры установлен подвижный тепловой шибер 6 с расположенным над ним поворотным экраном 7. Шибер 6 в своей нижней части по контуру оснащен герметизирующим элементом (на фиг. не показано) из огнеупорного материала.

Под загрузочной камерой 3 располагается загрузочная шахта 8, предназначенная для сушки, пиролиза, частичного сгорания твердых радиоактивных отходов, в нижней части которой расположена охлаждаемая воздухом поворотная гребенка 9, выполненная из трубы с отверстиями для эвакуации охлаждающего воздуха.

Под загрузочной шахтой 8 находится камера сжигания 10, представляющая собой прямоугольную шахту, одна из стен которой выполнена наклонной к низу камеры сжигания 10. В нижней части камеры сжигания 10 размещены колосниковые поворотные решетки 11, 12, при этом верхняя решетка 11 выполнена провальной, а нижняя решетка 12 непровальной. Под решетки выполнен подвод охлаждающего воздуха через расположенные на корпусе печи устройства для подвода охлаждающего воздуха в виде штуцеров 13 в количестве не менее двух. В камере сжигания 10 установлено также устройство для подвода топлива и впрыска ЖРО, выполненное в виде горелки 14 (фиг. 3) с размещенными внутри нее форсункой 19 для подачи топлива и форсункой 20 для впрыска жидких горючих радиоактивных отходов, которые соединены со штуцерами 21, 22 подачи топлива и ЖРО соответственно (фиг. 4) и штуцерами 23, 24 подачи сжатого воздуха на распыление (фиг. 4), а также штуцером для подачи дутьевого воздуха на охлаждение 25 (фиг. 4).

Рядом с камерой сжигания 10 расположена камера дожигания 15 (фиг. 2). Камеры соединены между собой газоотводным каналом (на фиг. 2 не показан).

В камере дожигания 15 установлено также устройство для подвода топлива, выполненное в виде горелки 16 (фиг. 5) с размещенной внутри нее форсункой 19, которая соединена со штуцером подачи сжатого воздуха на распыление 23 (фиг. 5) и штуцером подачи топлива 21 (фиг. 5), а также штуцером для подачи дутьевого воздуха на охлаждение 25 (фиг. 5).

В корпусе печи также установлено устройство антиаварийного выхлопа газов (на фиг. не показано), которое выполнено в виде предохранительного клапана, расположенного в газоотводном канале, соединяющего рабочее пространство камеры сжигания 10 и камеры дожигания 15. Антиаварийный предохранительный клапан представляет собой короб 26, во фланцевом разъеме которого установлена наклонно на шарнирах заслонка 27 для выпуска избыточного выхлопа газов из рабочего пространства печи, (фиг.6).

Под камерой сжигания 10 расположен конический бункер накопления и охлаждения 17 золы, снабженный охлаждающей воздушной рубашкой и устройством для его разгрузки (на фиг. не показано).

При эксплуатации печи работа система управления предусматривает несколько режимов – автоматизированный, ручной, обслуживания, обеспечивая дистанционное управление механизмами, приводами с дисплейной станции персонала, а также регистрацию параметров работы печи и формирование управляющих сигналов (на фиг. не показано).

Печь используется следующим образом. Пуско-наладочные работы печи состоят в следующем. После завершения монтажа и проведения работ по футеровке печи, кладка печи должна быть просушена. Перед запуском печи в работу на радиоактивных отходах должно быть проведено испытание на отходах-имитаторах. Подготовка печи к пуску проводится при подключении к контрольно-измерительным приборам и автоматической системе дистанционного управления оборудованием установки сжигания. Также на этапе пуска печи определяется порядок выполнения процедуры сжигания ТРО и ЖРО.

При достижении в камере сжигания 10 температуры 650°C и в камере дожигания 15 температуры 1200 °C, производится загрузка твердых радиоактивных отходов в загрузочный узел 2. Пакет с твердыми радиоактивными отходами попадает на поворотные заслонки 5 загрузочной камеры 3. Заслонки 5 автоматически открываются и отходы с них попадают в загрузочную камеру 3 на поворотный экран 7, после чего поворотные заслонки 5 загрузочной камеры 3 автоматически закрываются. Затем автоматически открывается подвижный тепловой шибер 6 и поворотный экран 7 опрокидывает пакет с твердыми радиоактивными отходами в загрузочную шахту 8 камеры сжигания 10. Пакет с твердыми радиоактивными отходами попадает на поворотную гребенку 9 загрузочной шахты 8 камеры сжигания 10. После чего автоматически закрываются поворотный экран 7 и вслед за ним подвижный тепловой шибер 6.

После подачи отходов на поворотную гребенку 9, при достижении в камере сжигания 10 температуры 800°С, автоматически прекращается подача топлива в форсунку 19 горелки 14 камеры сжигания 10. При этом продолжается подача дутьевого воздуха через штуцер 25 для поддержания и интенсификации процесса горения отходов. За счет нагрева дымовыми газами и тепловым излучением камеры сжигания 10, твердые отходы пиролизуются, частично выгорают и постепенно проваливаются между трубок поворотной гребенки 9 на провальные колосники верхней колосниковой решетки 11. Для освобождения поворотной гребенки 9 от удерживаемых, не провалившихся на колосниковую решетку 11 твердых отходов, автоматически осуществляется поворот поворотной гребенки 9 на угол 90°. При автоматическом отключении привода, соединенного с поворотной гребенкой 9, ее лучи возвращаются в горизонтальное положение. Для охлаждения поворотной гребенки 9 через штуцер 18 извне подается охлаждающий воздух, который через отверстия поворотной гребенки 9 попадает во внутреннее пространство печи. На верхней колосниковой решетке 11 происходит сгорание коксового остатка твердых радиоактивных отходов, не сгоревших на поворотной гребенке 9. Зола и мелкие недогоревшие частицы ТРО с верхней колосниковой решетки 11 просыпаются на нижнюю непровальную колосниковую решетку 12, где при достаточном времени выдержки происходит полное выгорание золы. При этом для интенсификации процесса горения, а также для охлаждения элементов колосниковых решеток 11, 12 во избежание их коробления, под обе колосниковые решетки 11, 12 через штуцеры 13 подается охлаждающий воздух. После прогорания ТРО, для полного освобождения верхней колосниковой решетки 11 от зольного остатка, автоматически осуществляется поворот ее колосников. После освобождения от золы, колосники решетки 11 автоматически возвращаются в горизонтальное положение. Один раз в сутки образующиеся зольные остатки выгружаются из камеры сжигания 10 в бункер накопления и охлаждения золы 17, где и остывают до (40 - 60) °С. Для этого автоматически поворачиваются колосники нижней колосниковой решетки 12. После сброса золы в бункер накопления и охлаждения золы 17, колосники решетки 12 автоматически возвращаются в горизонтальное положение. Из бункера накопления и охлаждения золы 17 зола после охлаждения выгружается в бункер-накопитель (на фиг 1. не показано) последующих этапов переработки ТРО. Для чего посредством электропривода открывается заслонка (на фиг. не показано), расположенная в нижней части бункера 17.

Дымовые газы, содержащие частицы золы, сажи и недогоревшие продукты пиролиза отходов, через тангенциально расположенный газоотводный канал (на фиг. не показано) из камеры сжигания 10 поступают в камеру дожигания 15. В камере дожигания 15 в высокотемпературной (1200°C) избыточной окислительной среде происходит дожигание продуктов горения.

Из камеры дожигания 15 дымовые газы поступают в устройство газочистки (на фиг. не показано), где резко охлаждаются потоком охлаждающей воды и далее поступают на систему газоочистки дымовых газов (на фиг. не показано). Чистку от золы и нагара газоотводного канала (на фиг. не показано), соединяющего камеру сжигания 10 с камерой дожигания 15, выполняют снаружи печи, через технологическое отверстие – проходку (на фиг. не показано), выполненную в корпусе 1 и кладке печи.

В случае необходимости сжигания ЖРО, по достижению разогрева камеры сжигания 10 до температуры не менее 650 ºС, они подаются в форсунку 20 горелки 14 (фиг. 3), при этом одновременно подается распыливающий и дутьевой воздух штуцерами 23, 24, 25 (фиг. 4). При сжигании ЖРО подача топлива в форсунку 20 горелки 14 прекращается. Распыленные ЖРО сгорают в камере сжигания 10 как жидкое топливо. При сжигании ЖРО возможна одновременная подача ТРО в печь, при этом скорость подачи ТРО автоматически регулируется (снижается или повышается) для поддержания температуры в камере сжигания в интервале от 650 °С до 800 °С.

Тяга дымовых газов печи осуществляется за счет газодувок системы газоочистки (на фиг. не показано).

В процессе работы температура наружной поверхности стенки корпуса 1 печи снижается благодаря его оребрению и слою теплоизолирующего материала между футеровкой и стенкой корпуса 1.

Система охлаждения внутренних элементов конструкции устроена следующим образом. Охлаждающий воздух, подаваемый через штуцеры 13 (фиг. 1) под верхнюю и нижнюю колосниковые решетки 11, 12, а также дутьевой воздух горелки 14, нагревается от конструкционных элементов указанных позиций и попадает в пространство камеры сжигания 10, смешиваясь с уже нагретыми дымовыми газами. Это способствует вводу дополнительной энергии для поддержания в камере сжигания 10 необходимой температуры для сжигания ТРО и ЖРО, что приводит к снижению потребления топлива без его дополнительной подачи и расходования для обогрева камеры сжигания 10. Далее через газоотводный канал нагретый воздух вместе с продуктами горения - дымовыми газами, поступает в камеру дожигания 15, в которой поддерживается температура на уровне 1200°С при помощи горелки 16, выведенной в рабочее пространство камеры дожигания 15. Охлаждение элементов конструкции загрузочного узла 2 осуществляется путем подачи через штуцер 4 охлаждающего воздуха. Бункер накопления и охлаждения золы 17 также охлаждается воздухом от охлаждающей рубашки.

Таким образом, посредством использования воздуха для охлаждения конструкционных элементов печи, устраняется необходимость использования водных каналов охлаждения ее конструктивных элементов, что облегчает конструкцию и исполнение печи. Кроме того, использование воздуха позволяет повысить эффективность работы, безопасность и удобство эксплуатации печи. Печь обладает II категорией сейсмостойкости, может использоваться как в умеренном, так и во влажном тропическом климате.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ И ОПАСНЫХ БИООБЪЕКТОВ | 1999 |

|

RU2163737C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2260216C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 1998 |

|

RU2127848C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1991 |

|

SU1795806A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1996 |

|

RU2107347C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 1997 |

|

RU2163326C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ И ОПАСНЫХ БИООБЪЕКТОВ | 1999 |

|

RU2165050C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 1995 |

|

RU2133409C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1999 |

|

RU2153718C1 |

Печь для сжигания радиоактивных отходов относится к области переработки радиоактивных отходов. Печь содержит загрузочный узел с размещенными в нем загрузочной камерой и подвижным тепловым шибером с управляемым приводом, камеры сжигания и дожигания отходящих газов, а также корпус. Корпус выполнен металлическим с оребрением. Камеры сжигания и дожигания отходящих газов выполнены взаимосвязанными единым внутренним пространством в едином футеровочном массиве, изготовленном в виде кладки. При этом часть внутренней поверхности кладки камеры сжигания выполнена под углом, вершина которого обращена к нижней части камеры сжигания. Камера дожигания выполнена в виде циклонной шахты. Между футеровочным массивом и металлическим корпусом печи размещен теплоизолирующий слой. На корпусе загрузочного узла с загрузочной камерой установлены штуцеры. В верхней части загрузочной камеры установлены поворотные заслонки. В нижней части загрузочной камеры установлен подвижный тепловой шибер с поворотным экраном. В нижней части камеры сжигания установлены одна под другой колосниковые решетки, верхняя из которых выполнена провальной, а нижняя – непровальной. Изобретение обеспечивает снижение расхода топлива на обогрев печи.7 з.п. ф-лы, 6 ил.

1. Печь для сжигания радиоактивных отходов, содержащая загрузочный узел с размещенными в нем загрузочной камерой и подвижным тепловым шибером с управляемым приводом, а также корпус, внутри которого расположены соединенные между собой газоотводным каналом камера сжигания с размещёнными в ней колосниковыми поворотными решетками с управляемыми приводами, снабженная устройством для подвода топлива и впрыска жидких радиоактивных отходов, устройством для охлаждения печи, и камера дожигания отходящих газов, кроме того, в корпусе печи размещено устройство антиаварийного выхлопа газов, отличающаяся тем, что корпус выполнен металлическим с оребрением, а камеры сжигания и дожигания отходящих газов с соединяющим их газоотводным каналом выполнены взаимосвязанными единым внутренним пространством в едином футеровочном массиве, изготовленном в виде кладки, при этом часть внутренней поверхности кладки камеры сжигания выполнена под углом, вершина которого обращена к нижней части камеры сжигания, камера дожигания выполнена в виде циклонной шахты, между футеровочным массивом и металлическим корпусом печи размещен теплоизолирующий слой; на корпусе загрузочного узла с загрузочной камерой установлены устройства для подвода извне охлаждающего воздуха, выполненные в виде штуцеров; в верхней части загрузочной камеры установлены поворотные заслонки, верхняя поверхность которых предназначена для размещения загружаемых упаковок с твердыми радиоактивными отходами, а в нижней части загрузочной камеры установлен отделяющий загрузочную камеру от загрузочной шахты подвижный тепловой шибер с поворотным экраном, оснащенный по контуру в своей нижней части герметизирующим элементом, причем загрузочная шахта представляет собой канал прямоугольной формы, в нижней части которого находится охлаждаемая воздухом и отделяющая пространство загрузочной шахты от пространства камеры сжигания поворотная гребенка, состоящая из полого вала с отверстиями, к которому лучеобразно присоединены жаростойкие трубы; в нижней части камеры сжигания установлены одна под другой колосниковые решетки, верхняя из которых выполнена провальной, а нижняя – непровальной, при этом для охлаждения конструктивных элементов колосниковых решеток в камере сжигания установлены устройства для подвода извне охлаждающего воздуха в виде штуцеров, кроме того, установленные в печи устройства для подвода топлива выполнены в виде горелок, одна из которых предназначена для камеры сжигания и выполнена с размещенными внутри нее форсункой для подачи топлива и форсункой для впрыска жидких горючих радиоактивных отходов, а другая горелка предназначена для камеры дожигания отходящих газов и выполнена с размещенной внутри нее форсункой для подачи топлива, при этом горелки прикреплены к корпусу печи и выведены в рабочие пространства камер через технологические отверстия, выполненные в корпусе и футеровочном массиве, вместе с тем, горелки снабжены штуцерами подачи распыливающего и дутьевого воздуха, кроме того, установленное в печи устройство антиаварийного выхлопа газов выполнено в виде предохранительного клапана, который расположен в газоотводном канале, соединен с рабочим пространством камеры сжигания и выполнен в виде короба, во фланцевом разъеме которого установлена наклонно на шарнирах крышка выпуска избыточного выхлопа газов; под камерой сжигания расположен охлаждаемый воздушной рубашкой конический бункер накопления и охлаждения золы, снабженный устройством для его разгрузки.

2. Печь для сжигания радиоактивных отходов по п.1, отличающаяся тем, что металлический кожух снабжен смотровыми глазками.

3. Печь для сжигания радиоактивных отходов по п.1, отличающаяся тем, что приводы поворотных колосниковых решеток, поворотных заслонок, теплового шибера с поворотным экраном и поворотной гребенки выполнены дистанционно управляемыми.

4. Печь для сжигания радиоактивных отходов по п.1, отличающаяся тем, что в верхней части камеры дожигания расположен люк обслуживания, а в нижней ее части выполнен фланец для присоединения к оборудованию системы очистки и охлаждения дымовых газов.

5. Печь для сжигания радиоактивных отходов по п.1, отличающаяся тем, что гребенка и обе колосниковые решетки выполнены модульными с возможностью извлечения для замены.

6. Печь для сжигания радиоактивных отходов по п.1, отличающаяся тем, что для чистки газоотводного канала, соединяющего камеру сжигания с камерой дожигания отходящих газов, снятия и установки поворотной гребенки, поворотных колосниковых решеток, а также для отвода дымовых газов из камеры дожигания отходящих газов, в корпусе и футеровочном массиве выполнены технологические отверстия в виде проходок с герметизацией.

7. Печь для сжигания радиоактивных отходов по п.1, отличающаяся тем, что в качестве теплоизолирующего слоя между футеровочным массивом и металлическим корпусом используются огнеупорные высокотемпературные плиты и прошивной массив.

8. Печь для сжигания радиоактивных отходов по п.1, отличающаяся тем, что в качестве футеровочного массива используется огнеупорный кирпич.

| Топка для сжигания мелкого топлива | 1923 |

|

SU22837A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2260216C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1991 |

|

SU1795806A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1996 |

|

RU2107347C1 |

| US 4276834 A, 07.07.1981. | |||

Авторы

Даты

2023-03-07—Публикация

2022-06-30—Подача