Изобретение относится к области создания комплексных удобрений для почв с различной кислотностью, создание субстрата (почвогрунта) как основы для корней растений, создание сорбента для рекультивации земель после природных аварий и катастроф, в дорожном строительстве, при создании искусственного ландшафта, для комплексной переработки нефтесодержащих отходов и отходов нефтепродуктов, для утилизации отработанных буровых растворов и шламов, золошлаковых отходов, осадков сточных вод городских очистных сооружений, для восстановления почв на полигонах твёрдых бытовых отходов, для обезвреживании отходов промышленных предприятий (включая радиоактивные отходы), для восстановление почв в горно-добывающей промышленности при добыче открытым способом, для восстановление почв после радиоактивного загрязнения.

Гумино-минеральные продукты, основным действующим веществом в которых являются органические гуминовые (гумусовые) кислоты, повышают усваивание питательных веществ, что в свою очередь приводит к тому, что необходимо меньше минеральных удобрений без ущерба для урожая, благоприятно влияют на растения, стимулируют их рост, т.к. содержат макро- и микроэлементы, полисахариды, моносахариды, аминокислоты, углеводы, гормоноподобные вещества и витамины, следовательно являются одновременно и органическим удобрением, и реагентом (сорбентом).

Известно, что органические гуминовые (гумусовые) кислоты обладают высокой активностью по химическому связыванию тяжёлых металлов, токсинов и радионуклидов, связывая их и, переводя в водонерастворимые соединения. Гумусовые вещества намного интенсивнее реагируют именно с ядовитыми свинцом, цезием, ртутью или стронцием, чем с полезными для организма калием или натрием. Еще одно примечательное свойство гумусовых кислот – их высокая сорбционная ёмкость. Так, всего 1 их грамм может поглотить: 30 мг цезия, 18 мг стронция, 60–100 мг свинца, 80 мг хрома, 300 мг ртути [Холин Ю. В. Гумусовые кислоты, как главные природные комплексообразующие вещества. // Научно-популярный журнал Universitates, 2001, № 4.].

В работе Акатова Е.В. и др., «Детоксицирующая способность гуминовых веществ торфов различного происхождения по отношению к ионам тяжелых металлов, химия растительного сырья», определены коэффициенты детоксикации (0,218–0,911) и константы детоксикации для ионов свинца (0,008–0,12) гуминовых веществ. Эти значения можно использовать в качестве прогнозируемых признаков при установлении количественных зависимостей между строением гуминовых веществ и их связывающими и детоксицирующими свойствами и оценки эффективности использования анализируемых гуминовых веществ в качестве природных сорбентов для поглощения ионов тяжелых металлов.

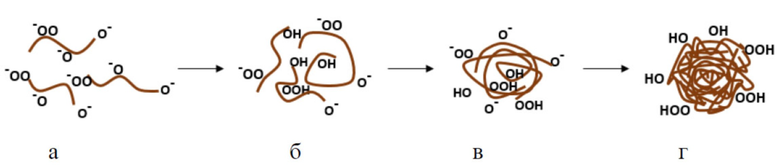

Информация о структуре и свойствах органических гуминовых (гумусовых) кислот изложена в диссертации Осиной К.В. «Выявление закономерностей связывания гуминовых веществ торфов с тяжелыми металлами и формами монтмориллонита», 2018 г., в которой схематично приведено поведение молекул гуминовых веществ (рис.1). Основные свойства гуминовых веществ, такие как растворимость и форма существования в растворе, зависят от pH среды и связаны с их структурно-групповым составом (рис.1). Гуминовые вещества растворимы в нейтральной и щелочной средах, при понижении pH молекулы сворачиваются в «клубок» (рис.1.).

Рисунок 1. Поведение молекул гуминовых веществ в щелочной среде и процесс агрегации при снижении рН среды: а - отталкивание депротонированных групп при pH > 7; б - внутримолекулярная агрегация при снижении рН среды; в - межмолекулярная агрегация при понижении рН; г - осаждение ГВ при рН = 2 ± 1.

Добавление к гуминовым кислотам, которые извлекают из торфа и бурого угля, различных минералов, таких как богатого магнием серпентинитомагнезита, позволяет получать удобрения. Добавка мелкодисперсного минерала с высокой удельной поверхностью 150 м2/г позволяет повышать активность реагента и эффективность удобрения, т.к. физико-химические процессы протекают именно на границе раздела фаз. Высокий pH порошка (порядка 10) позволяет, изменяя его концентрацию, регулировать кислотность почв в тех местах, где его применяют. Добавление к гуминовым кислотам различных минералов и грануляция смеси также позволяет создавать реагент (сорбент) и почвогрунт (основу для корней растений), который богат различными веществами, стимулирующим рост растений и нейтрализующий различные токсины. Этот же продукт является органо-минеральным удобрением, который можно использовать для подкормки различных с/х культур.

Известен способ, описанный в патенте RU № 2413797 «Электролизёр-реактор устройства получения гуминосодержащего продукта», в котором путём электролиза водоторфяной суспензии и химических реагентов получают гуминосодержащие продукты.

Недостатком получения продуктов по указанному решению является сложность и высокая стоимость, которая заключается в использовании процесса электролиза, воздействие электрического и магнитного полей. При этом для запуска процесса, водоторфяная суспензия должна быть подогрета до 45-70 ºС и достигнуто значение pH 9-12, использование набора химических реактивов, в том числе добавление перекиси водорода, а по завершении процесса необходимо нейтрализовать готовый раствор с гуминовыми кислотами ортофосфорной и азотной кислотами для снижения уровня pH, что в итоге сильно усложняет и удорожает процесс получения гуматов.

Известен способ получения гуминовых веществ по патенту RU

№ 2174529 из бурых углей с естественной влажностью не менее 20%.

Недостатком его является использование высоких температур на протяжении продолжительного времени – 130-150 ºС в течение 4-7 часов. Высокие температуры требуют высоких энергозатрат и времени, кроме того, с увеличением температуры выход гуминовых кислот хоть и увеличивается, но при этом происходит их разрушение, а, следовательно, происходит снижение их концентрации в конечном продукте и снижение эффективности в качестве удобрения и реагента (сорбента).

Известен способ получения водорастворимых гуминовых кислот по патенту RU № 2463282, в котором гуминовые кислоты извлекают из каустобиолитов угольного ряда, при этом осуществляют воздействие на уголь раствора гидроксида калия или натрия концентрацией 2,0-4,0 масс %., отделение жидкой фазы и обработку её кислотой с последующим разделением в поле центробежных сил и обработкой полученной тяжелой фазы гидроксидом щелочных или щелочноземельных металлов до получения готового продукта, каустобиолиты подвергают истиранию с раствором гидроксида калия или натрия с получением частиц размером 250-5 мкм в количестве не менее 90 масс %., причём тяжелую фазу также подвергают истиранию с гидроксидом щелочного или щелочноземельного металла до достижения величины pH 3,5-5,0.

Недостатком известного способа является высокие затраты на использование дополнительных реактивов, в виде кислот, использование многостадийного и сложного процесса, включающего центробежное разделение фаз на жидкую и твёрдую и как следствие ещё и получение отходов производства, которые необходимо будет утилизировать. Утилизация отходов производства является затратной частью на любом предприятии.

Известен способ получения гумино-минерального реагента по патенту RU 2233293 взятый в качестве ближайшего аналога, в котором используют бурые угли в качестве исходного сырья. При высокой влажности уголь подвергают сушке, далее сырьё пропускают через молотковую дробилку, затем измельчают в роторном измельчителе, затем происходит процесс гидратации горячей водой при температуре 95 ºС при интенсивном виброакустическом воздействии и далее идёт процесс выщелачивания. Для загустевания продукта во время хранения, после выщелачивания в продукт вводят азотсодержащее вещество.

Недостатком его является сложность процесса, заключающаяся в многостадийности, ввиду использования виброакустики дополнительно к перемешиванию, а также энергетически затратным, вследствие дополнительного нагрева воды до 95 ºС, и длительным по времени (естественная сушка угля) для его реализации в массовое промышленное производство. Конечный продукт получается в виде густой вязкотягущей или пластичной пасты, которую сложно упаковывать и транспортировать без потерь и дополнительных затрат на специальную упаковку. Кроме того, известно, что с увеличением температуры выход гуминовых кислот хоть и увеличивается, но при этом происходит их разрушение, а, следовательно, происходит снижение их концентрации в конечном продукте и снижение эффективности в качестве удобрения и реагента (сорбента).

Задача предлагаемого изобретения заключается в упрощении способа получения гумино-минеральных продуктов с низкими затратами на его осуществление, и расширение функциональных возможностей за счёт получения одновременно несколько продуктов без дополнительных стадий выделения целевых продуктов.

Поставленная задача достигается тем, что гумино-минеральные продукты подвергают дроблению, измельчению и перемешиванию торфа и/или бурого угля с щёлочесодержащими материалами, с последующим выщелачиванием, причём все процессы осуществляют в единой установке - смесителе- грануляторе. Щёлочесодержащие материалы добавляют до уровня кислотности в диапазоне pH 6,1-6,8. Контроль кислотности во время добавления щёлочесодержащих материалов осуществляют посредством pH-метра с классом точности 2,5. Щёлочесодержащие материалы добавляют в виде твёрдой или жидкой фракции. В процессе перемешивания возможно дополнительно производить гидрирование паром при температуре до 110 ºС. Дополнительно осуществляют добавление мелкодисперсного минерального вещества с удельной поверхностью до 150 м2/г и pH до 10. Дополнительно осуществляют добавление магнийсодержащих компонентов в количестве 80-90 масс.%.

Получаемые продукты имеют следующие составы:

1. Продукт А – Гумино-минеральный реагент (ГМР). Может быть использован в качестве сорбента и в качестве удобрения.

При использовании в зависимости от конкретного состава почвы, уровня загрязнения почвы или воды, в зависимости от конкретного состава промышленных стоков продукт может иметь различный состав.

30-45 масс. % органические вещества, включая гуминовые кислоты, 10-25 масс. % минералы, остальное вода,

2. Продукт Б – Гумино-минеральный субстрат (ГМС/Почвогрунт). Может быть использован в качестве сорбента и в качестве удобрения.

При использовании в зависимости от конкретного состава почвы, уровня загрязнения почвы или воды, в зависимости от конкретного состава промышленных стоков продукт может иметь различный состав.

5-15 масс. % органические вещества, включая гуматы и 76-86 масс. % минералы (из которых не менее 40 масс. % это MgO), остальное вода.

Способ получения гумино-минерального продукта осуществляют в общем виде следующим образом.

Все процессы проводят в единой установке – смесителе-грануляторе. В качестве одной из возможных установок использовали промышленную дробильно-размольную установку ШБМ 90/60. При проведении процесса гранулирования продукта шары из установки извлекаются.

В качестве исходного сырья использовали бурый уголь и/или торф. При осуществлении способа используется только естественная влага (связанная и несвязанная вода) в буром угле и/или торфе, и не используется сушка угля.

Первоначально осуществляли дробление исходного сырья, далее его измельчали до более мелкой фракции, затем перемешивали с щёлочесодержащими материалами в жидком, либо в твёрдом виде, с последующим выщелачиванием. При этом осуществляя контроль содержания щёлочесодержащих материалов до величины pH 6,1-6,8. Во время выщелачивания происходит разогрев в установке до 70-75 ºС, который осуществляется за счёт экзотермической реакции при взаимодействии щёлочесодержащего материала с естественной влагой (связанная и несвязанная вода) в торфе и/или угле. В процессе перемешивания дополнительно допустимо использование гидрирование паром исходного сырья при температуре до 110 ºС.

С помощью дозирующего устройства для повышения адсорбционной активности возможно добавление мелкодисперсного минерала с удельной поверхностью частиц 145-150 м2/г и pH до 10.

Также при использовании дозирующего устройства для снижения влажности и повышения биологической эффективности продукта после выщелачивания возможно дополнительно добавлять мелкодисперсный минерал в количестве 80-90 масс.%. В качестве возможного мелкодисперсного материала использовать магнийсодержащее вещество.

Таким образом, при использовании указанного способа получают готовые продукты – в виде сыпучих гранул (0,1-3 мм).

Пример 1.

В качестве исходного сырья использовали бурый уголь из Майкубенского разреза (Оренбургская область).

Характерный состав указанных бурых углей:

Влажность – 9%,

Зольность – 27%,

Летучие вещества – 41%.

Размер исходных частиц угля составляет от 1 до 12 мм.

В установке смеситель-гранулятор одновременно производили дробление, измельчение и перемешивание сырья, далее производили процесс выщелачивания, причём не останавливая процесса смешения. При этом в смеситель через дозатор медленно добавляли разбавленную водой натриевую щёлочь в пропорции 1:10 комнатной температуры (порядка 20 ºС) до рабочего диапазона pH 6,1-6,8. Кислотность контролировали посредством pH-метра с классом точности 2,5. Через 20-30 минут гумино-минеральный продукт в виде гранул был готов. Полученный гумино-минеральный продукт легко растворяется в воде и пригоден к использованию в качестве концентрированного удобрения для растений или для сорбции токсинов. Общее время технологического процесса составило менее 1 часа.

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 39,83 масс.%, минералы–20,34 масс.%, остальное вода. Выход свободных гуминовых кислот составил 61,47 масс.% (по ГОСТ Р 54221-2010).

Пример 2.

В качестве исходного сырья был использован бурый уголь из Канско-ачинского угольного бассейна Итатского месторождения (Кемеровская область).

Характерный состав бурых углей:

Влажность – 16,8%,

Зольность – 8,7%,

Летучие вещества – 51,1%,

Размер исходных частиц угля составляет от 2 до 11 мм.

В установке смесителе-грануляторе одновременно производили дробление, измельчение и перемешивание сырья, далее происходил процесс выщелачивания, причём не останавливая процесса смешения, при этом в смеситель через дозатор медленно добавляли разбавленную водой натриевую щёлочь в пропорции 1:10 комнатной температуры (порядка 20 ºС) до рабочего диапазона pH 6,1-6,8. Кислотность контролировали посредством pH-метра с классом точности 2,5. Через 20-30 минут гумино-минеральный продукт в виде гранул был готов. Полученный гумино-минеральный продукт легко растворяется в воде и пригоден к использованию в качестве концентрированного удобрения для растений или для сорбции токсинов. Общее время технологического процесса составило менее 1 часа.

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 30,2 масс.%, минералы – 24,9 масс.%, остальное вода. Выход свободных гуминовых кислот составил 41,7 масс.% (по ГОСТ Р 54221-2010).

Пример 3.

В качестве исходного сырья был использован бурый уголь из Канско-ачинского угольного бассейна Берёзовского месторождения (Кемеровская область).

Характерный состав бурых углей:

Влажность – 13,7%,

Зольность – 8,15,

Летучие вещества – 58,5%,

Размер исходных частиц угля составляет от 1 до 13 мм.

В качестве минерала выступал аморфный магнезит с Халиловского месторождения.

В установке смесителе-грануляторе одновременно производили дробление, измельчение и смешивание сырья, а далее осуществлялся процесс выщелачивания, не останавливая процесс смешения. В установку смеситель-гранулятор через дозатор добавляли порошок натриевой щёлочи до рабочего диапазона pH 6,1-6,8. Кислотность контролировали посредством pH-метра с классом точности 2,5. Через 20-30 минут в установку медленно через дозатор подавали девять частей серпентинитомагнезита со средним размером частиц 50 мкм, смесь подвергали в этой же установке грануляции и на выходе получили гумино-минеральный продукт, который возможно использовать как субстрат (почвогрунт). При 100% использовании продукт является субстратом или концентрированным удобрением, при меньших дозировках является удобрением. Общее время технологического процесса составило менее 1 часа.

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 45 масс.%, минералы – 10,3 масс.%, остальное вода. Выход свободных гуминовых кислот составил 65,8 масс.% (по ГОСТ Р 54221-2010).

Пример 4.

В качестве исходного сырья использовали бурый уголь из Канско-ачинского угольного бассейна Итатского месторождения (Кемеровская область).

Характерный состав бурых углей:

Влажность – 16,8%,

Зольность – 8,7%,

Летучие вещества – 51,1%,

Размер исходных частиц угля составляет от 2 до 11 мм.

В качестве минерала использовали аморфный магнезит с Халиловского месторождения (Оренбургская область).

В смесителе-грануляторе одновременно производили дробление, измельчение и перемешивание сырья и его гидрирование за счёт собственной влажности, используя естественную влагу (связанную воду) и за счёт непрерывно подаваемого в установку водяного пара с температурой порядка 110 ºС. При этом температура в установке поднималась до 70-75 ºС. Далее происходит процесс выщелачивания, не останавливая процесса смешения, в смеситель через дозатор медленно добавляли натриевой щёлочи до рабочего диапазона pH 6,1-6,8. Кислотность контролировали посредством pH-метра с классом точности 2,5. Через 20-30 минут в установку медленно через дозатор подавали девять частей серпентинитомагнезита со средним размером частиц 50 мкм. Пропорция по массе ГМР: серпентинитомагнезит дисперсный: серпентинитомагнезит термоактивированный составляет 9:1:90. Через 20-30 минут смесь подвергали в этой же установке грануляции и на выходе получили гумино-минеральный продукт - почвогрунт/удобрение. Общее время технологического процесса составило менее 1 часа.

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 5,4 масс.%, минералы – 85,51 масс.%, из которых 45,5 масс.% это MgO, остальное вода. Выход свободных гуминовых кислот составил 3,1 масс. % (по ГОСТ Р 54221-2010).

Пример 5.

В качестве исходного сырья был использован бурый уголь из Майкубенского разреза (Оренбургская область).

Характерный состав бурых углей:

Влажность – 9%,

Зольность – 27%,

Летучие вещества – 41%.

Размер исходных частиц угля составляет от 1 до 12 мм.

В качестве минерала использовали серпентинитомагнезит Халиловского месторождения (Оренбургская область).

В смесителе-грануляторе одновременно производили дробление, измельчение и перемешивание сырья, далее процесс выщелачивания, не останавливая процесс смешения, в смеситель через дозатор медленно добавляли калийную щёлочь в виде порошка до рабочего диапазона pH 6,1-6,8. Кислотность контролировали посредством pH-метра с классом точности 2,5. Через 20-30 минут в установку медленно через дозатор подавали 9 частей серпентинитомагнезита со средним размером частиц 50 мкм. Через 20-30 минут смесь подвергали в этой же установке грануляции, и на выходе получили гумино-минеральный продукт, который возможно использовать в качестве удобрения и субстрата (почвогрунта) с повышенным содержанием магния, калия и кремния. Общее время технологического процесса составило менее 1 часа.

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 14,81 масс.%, минералы – 76,3 масс.%, из которых 47,29 масс.% это MgO, остальное вода. Выход свободных гуминовых кислот составил 5,23 масс.% (по ГОСТ Р 54221-2010).

Пример 6.

В качестве исходного сырья был использован бурый уголь из Майкубенского разреза (Оренбургская область).

Характерный состав указанных бурых углей:

Влажность – 9%,

Зольность – 27%,

Летучие вещества – 41%.

Размер исходных частиц угля составляет от 1 до 12 мм.

Далее гумино-минеральный реагент изготавливался по технологии, описанной в примере 1. Отличие заключалось в уровне кислотности, которая составила 6.

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 35,99 масс.%, минералы – 21,49 масс.%, остальное вода. Выход свободных гуминовых кислот составил 1,24 масс. % (по ГОСТ Р 54221-2010).

Пример 7.

В качестве исходного сырья был использован бурый уголь из Майкубенского разреза (Оренбургская область).

Характерный состав указанных бурых углей:

Влажность – 9%,

Зольность – 27%,

Летучие вещества – 41%.

Размер исходных частиц угля составляет от 1 до 12 мм.

Гумино-минеральный реагент изготавливался по технологии, описанной в примере 1, отличие заключалось в уровне кислотности, которая составила 7,01.

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 39,4 масс. %, минералы – 21,19 масс.%, остальное вода. Выход свободных гуминовых кислот составил 19,96 масс. % (по ГОСТ Р 54221-2010).

Для сравнения приведём характеристики продукта – гумино-минерального реагента, полученного по технологии, описанной в патенте RU № 223329, в котором используют бурые угли в качестве исходного сырья, при этом при высокой влажности уголь подвергают сушке, далее сырьё пропускают через молотковую дробилку, затем измельчают в роторном измельчителе, затем происходит процесс гидратации горячей водой при температуре 95 ºС при интенсивном виброакустическом воздействии и далее идёт процесс выщелачивания. Для загустевания продукта во время хранения, после выщелачивания, в продукт вводят азотсодержащее вещество. В качестве исходного сырья был использован бурый уголь из Майкубенского разреза (Оренбургская область).

Характерный состав указанных бурых углей:

Влажность – 9%,

Зольность – 27%,

Летучие вещества – 41%.

Размер исходных частиц угля составляет от 1 до 12 мм.

Гумино-минеральный реагент, изготовленный по технологии приведённой в патенте-аналоге RU 2233293 имеет следующие характеристики:

Содержание органических веществ в продукте (по ГОСТ 27980-88), включая гуминовых кислот, составляет 41,64 масс. %, минералы – 22,13 масс. %, остальное вода. Выход свободных гуминовых кислот составил 52,1 масс. % (по ГОСТ Р 54221-2010).

Все полученные данные всех примеров и пример-аналог (пример 8) сведены в таблицу 1.

Таблица 1. Сравнение характеристик продуктов в различных примерах

п/п

по ГОСТ Р 54221-2010, %

Основным действующим веществом в гумино-минеральных продуктах являются гуминовые кислоты.

Таким образом, на конечный выход свободных гуминовых кислот влияет как исходное сырьё (месторождение угля или торфа), так и особенности технологического процесса, что показано в представленной таблице 1. Например, в примерах 1 и 3 при одинаковой технологии получения различные источники угля, которые в том числе отличаются содержанием органических веществ (39,83% и 45%, соответственно), и как следствие выход гуминовых кислот в примере 3 выше (61,47% и 65,8%, соответственно). То есть в данном случае повышенное содержание органических веществ приводит к повышению выхода гуминовых кислот, что является логичным, т.к. основа гуминовых кислот находится в органическом веществе.

При добавлении в концентрированный ГМР мелкодисперсного минерала выход свободных гуминовых кислот снижается до 3,1% (Пример 4), т.к. содержание органического вещества тоже ниже (5,4%).

В другом случае из таблицы 1 видно, что выход свободных гуминовых кислот у образца, полученного по технологии из представленной в материалах (пример 1), превосходит данные из патента RU 223329, (пример 8), 61,47% и 52,1%, соответственно, при том что, исходное сырьё у данных образцов было одинаковым (бурый уголь из Майкубенского разреза, Оренбургская область).

Ещё одним фактором, который влияет на выход свободных гуминовых кислот является кислотность во время получения продукта. Так при отклонении от оптимальных значений кислотности (pH 6,1-6,8) выход свободных гуминовых кислот существенно снижается (пример 6 и 7), 1,24% и 19,96%, соответственно. Полученный по заявляемому способу гумино-минеральный продукт соответствует ГОСТ 17.5.1.03-86. «Охрана природы. Земли. Классификация вскрышных и вмещающих пород для биологической рекультивации земель».

Гумино-минеральный субстрат (почвогрунт) и гумино-минеральный реагент по п.3.5 ГОСТ 23740- 2016 «ГРУНТЫ. Методы определения содержания органических веществ» является органоминеральным грунтом: грунт, содержащий от 3% до 50% (по массе) органического вещества.

В соответствии с ГОСТ Р 54221-2010 была определена биологическая активность продукта. Исследование производилось на произведённых продуктах из примеров 1 и 8. Исследованию подвергались семена огурцов «Серпантин» с общим количеством 105. 35 семян – для холостого опыта, 35 семян – для опыта с раствором продукта, полученного по примеру 1 и 35 семян с раствором продукта, полученного по примеру 8 (из патента- RU 223329). Расчёты изменения показателей проводят в процентах к контрольным всходам, повторность пятикратная.

Сравнительные результаты измерений приведены в таблице 2.

Таблица 2. Биологическая активность продуктов

Значение, %

Значение, %

Из таблицы 2 видно, что продукты показали схожие результаты, которые существенно увеличили биологическую активность семян.

Эффективность продукта, приготовленного по примеру 1 представлена в таблице 3, где воздействию продукта подвергались промышленные сточные воды. Соотношение сточные воды: продукт составило 1:0,002. Водорастворимые гуминовые кислоты, которые содержатся в продукте показали эффективность связывания ионов тяжёлых металлов в сточных водах.

Дополнительно покажем содержание токсичных веществ, полученных при анализе сточных вод.

Таблица 3. Воздействие продукта на промышленные сточные воды

подвижная форма

Таким образом, на основании приведенных данных, можно утверждать, что при использовании заявляемого способа получаем в результате качественные и эффективные гумино-минеральные продукты при низких затратах на их производство, а также способ позволяет расширить функциональные возможности, так как позволяет получать одновременно несколько продуктов без дополнительных стадий выделения целевых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГУМИНО-МИНЕРАЛЬНЫЙ РЕАГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ САНАЦИИ ЗАГРЯЗНЕННЫХ ПОЧВ, СПОСОБ ДЕТОКСИКАЦИИ ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И РЕКУЛЬТИВАЦИИ ОТВАЛОВ ГОРНЫХ ПОРОД И ХВОСТХРАНИЛИЩ, СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ | 2002 |

|

RU2233293C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕЗАГРЯЗНЕННЫХ ГРУНТОВ, СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТРАБОТАННЫХ БУРОВЫХ ШЛАМОВ | 2011 |

|

RU2486166C2 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ | 2022 |

|

RU2788695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2181349C1 |

| Способ получения гуминовых веществ из низинного торфа методом электрогидроудара и устройство для его реализации | 2022 |

|

RU2792350C1 |

| Органоминеральное удобрение и способ его получения | 2024 |

|

RU2833804C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПЛЕКСНОГО ГУМИНОВОГО УДОБРЕНИЯ | 1991 |

|

RU2015949C1 |

| ЭЛЕКТРОЛИЗЕР-РЕАКТОР УСТРОЙСТВА ПОЛУЧЕНИЯ ГУМИНОСОДЕРЖАЩЕГО ПРОДУКТА | 2009 |

|

RU2413797C1 |

| Способ производства органоминеральных, комплексных удобрений и технологическая линия для его осуществления | 2019 |

|

RU2727193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ГУМАТА | 2005 |

|

RU2286970C1 |

Изобретение относится к сельскому хозяйству. Способ получения гумино-минерального удобрения характеризуется тем, что включает дробление сырья – бурого угля либо торфа, измельчение и перемешивание его с щелочным материалом в виде твёрдой или жидкой фракции с последующим выщелачиванием, причём в процессе перемешивания дополнительно производят гидрирование паром при температуре до 110°С, а также дополнительно осуществляют добавление магнийсодержащего мелкодисперсного минерала с удельной поверхностью до 150 м2/г и pH до 10 в количестве 80-90 мас.%, причём дробление сырья, измельчение и перемешивание осуществляют в единой установке – смесителе-грануляторе, осуществляя контроль содержания щёлочи до величины pH 6,1-6,8. Изобретение позволяет упростить способ получения гумино-минеральных продуктов с низкими затратами на его осуществление и расширить функциональные возможности за счёт получения одновременно нескольких продуктов без дополнительных стадий выделения целевых продуктов. 1 з.п. ф-лы, 3 табл., 8 пр.

1. Способ получения гумино-минерального удобрения, характеризующийся тем, что включает дробление сырья – бурого угля либо торфа, измельчение и перемешивание его с щелочным материалом в виде твёрдой или жидкой фракции с последующим выщелачиванием, причём в процессе перемешивания дополнительно производят гидрирование паром при температуре до 110°С, а также дополнительно осуществляют добавление магнийсодержащего мелкодисперсного минерала с удельной поверхностью до 150 м2/г и pH до 10 в количестве 80-90 мас.%, причём дробление сырья, измельчение и перемешивание осуществляют в единой установке – смесителе-грануляторе, осуществляя контроль содержания щёлочи до величины pH 6,1-6,8.

2. Способ по п.1, в котором в качестве щелочного материала используют натриевую щёлочь, или калиевую щёлочь, или серпентинитомагнезит термоактивированный.

| ГУМИНО-МИНЕРАЛЬНЫЙ РЕАГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ САНАЦИИ ЗАГРЯЗНЕННЫХ ПОЧВ, СПОСОБ ДЕТОКСИКАЦИИ ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И РЕКУЛЬТИВАЦИИ ОТВАЛОВ ГОРНЫХ ПОРОД И ХВОСТХРАНИЛИЩ, СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ | 2002 |

|

RU2233293C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| Способ получения магнийаммонийфосфорных удобрений | 1977 |

|

SU735584A1 |

| Патрон для взрывания шпуров | 1940 |

|

SU65630A1 |

| КУЗНЕЦОВА Е.А., СКОБКИ В ТЕКСТЕ ПРАВОВОГО ДОКУМЕНТА КАК ЛИНГВОКОГНИТИВНЫЙ ФЕНОМЕН, Вестник МГОУ | |||

| Серия: Русская филология, 2015, N3, стр.37-43. | |||

Авторы

Даты

2023-03-07—Публикация

2022-03-05—Подача