Изобретение относится к горнодобывающей промышленности и может быть использовано при подземной разработке рудных месторождений.

Известен способ подземной разработки месторождений полезных ископаемых с применением выщелачивания, по которому выемку руды производят камерами, раздробленную руду транспортируют на поверхность, где ее сортируют и обогащают, при этом хвосты обогащения укладывают в отвалы и выщелачивают их, а отходами производства закладывают отработанные камеры (Патент США №3260548, кл. 299-18, 1966).

Однако известный способ не позволяет производить достаточно полное извлечение полезного ископаемого и связан с большими затратами на сооружение хвостохранилищ на поверхности.

Известен способ разработки месторождений полезных ископаемых, включающий проведение вскрывающих и подготовительных выработок, деление залежи на этажи, нарезку очистных блоков, очистную выемку, забойную сортировку отбитой рудной массы, закладку выработанного пространства некондиционной рудной массой, выщелачивание ее растворами реагентов с полным влагонасыщением и выдачу на поверхность кондиционной рудной массы и продуктов выщелачивания, одновременно с отработкой добычных блоков кондиционной без вредных примесей руды осуществляют отработку и сортировку по кондиционности рудной массы добычных блоков кондиционных труднообогатимых с вредными примесями руд, при этом закладку выработанного пространства производят отсортированными мелкими фракциями рудной массы кондиционных труднообогатимых с вредными примесями руд, объединенными с хвостами сортировки по содержанию вредных примесей, а выщелачивание их производят реагентами, минимизирующими взаимодействие с вредными примесями, при этом концентрат со сниженным содержанием вредных примесей после сортировки выдают на поверхность после расшихтовки с рудной массой из добычных блоков кондиционной без вредных примесей руды (Патент РФ №2 685 009, 2018).

Область применения данного способа, как и рассмотренных выше способов, ограничивается некондиционными рудами. При этом испытанным способом извлекается и перерабатывается наиболее ценная часть балансовых запасов, а подземным выщелачиванием ведется отработка остальной части руд. В тоже время часто нет четкой геометризации технологических сортов для их этапной разработки, когда возможна очистная выемка руды одного сорта, затем - выщелачивание руд другого сорта. Таким образом, область применения данного способа не может распространяться на случаи когда нет четкой геометризации технологических сортов для их этапной разработки, т.е. отсутствует возможность поэтапно очистной выемки руды одного сорта, затем - выщелачивание руд другого сорта.

Наиболее близким по технической сущности к изобретению является способ разработки месторождений полезных ископаемых, включающий проведение вскрывающих и подготовительных выработок, деление залежи на этажи, нарезку очистных блоков, очистную выемку руды, забойную сортировку отбитой горнорудной массы, закладку выработанного пространства некондиционной горнорудной массой, выщелачивание ее растворами выщелачивающих реагентов и выдачу на поверхность отбитой кондиционной руды и продуктов выщелачивания, при котором технологическая дифференциация внутриблоковых запасов по качеству осуществляется с использованием кусковой сортировки. В результате такой сортировки в первый технологический поток выделяется часть рудной массы, максимально адаптированная для дальнейшего флотационного обогащения. Во второй технологический поток для закладки выработанного пространства выделяются хвосты сепарации и несепарационные классы крупности, которые по раскрытию полезных минералов представляют собой адаптированный для выщелачивания материал. Данное техническое решение обеспечивает прирост сквозного извлечения WO3 при переработке за счет улучшение ряда параметров рудной массы, поступающей на измельчение и флотацию. Это, прежде всего увеличение содержания WO3 в исходной рудной массе. Кроме того, исходная рудная масса, направляемая на измельчение, стабилизирована по крупности и преимущественной текстуре рудных минералов. Из рудной массы грохочением перед сепарацией удалены классы крупности -20 мм с высоким содержанием шламов, а в процессе сепарации удалены куски с прожилковой и слабовкрапленной текстурой полезного минерала. Это решает проблему рационального раскрытия полезных минералов для повышения эффективности флотации. Мелкие классы крупности, вызывающие проблемы неоднородности ситовой характеристики, и куски отличающейся текстуры направляются на закладку выработанного пространства с последующим выщелачиванием (Хакулов В. А., Кононнов О.В., Шаповалов В. А., Карпова Ж.В. Совершенствование технологии добычи и переработки руд Тырныаузского месторождения // Обогащение руд. 2021. №3. С. 3-5).

В тоже время, данное техническое решение имеет недостатки связанные недостаточной комплексностью использования минерального сырья и в частности вмещающих пород, отрицательно влияющей на эффективность технологии подземного выщелачивания, экологию окружающей среды. Так из-за относительно небольшого удельного веса полезного компонента выделяемого из руды в процессе переработки и разрыхления вмещающих пород, (часть которых не содержит полезный компонент) не обеспечивается полное размещение хвостов переработки в выработанном пространстве подземного рудника, что требует создания дополнительного хвостохранилища и усложняет процесс выщелачивания, снижая его эффективность.

Технический результат предлагаемого способа заключается в повышении эффективности процесса посредством решения системной задачи повышения комплексности использования минерального сырья, а также снижения отрицательного экологического воздействия технологии на окружающую среду.

Технический результат достигается за счет того, что в способе разработки месторождений полезных ископаемых, включающем проведение вскрывающих и подготовительных выработок, деление залежи на этажи, нарезку очистных блоков, очистную выемку руды, забойную сортировку отбитой горнорудной массы с выделением технологических потоков, закладку выработанного пространства некондиционной горнорудной массой представленной хвостами забойной сортировки и последующего обогащения, выщелачивание ее растворами выщелачивающих реагентов и выдачу на поверхность кондиционной руды и продуктов выщелачивания, при этом из хвостов забойной сортировки направляемых на выщелачивание дополнительно выводят для полезного использования часть вмещающих пород затрудняющих процесс выщелачивания.

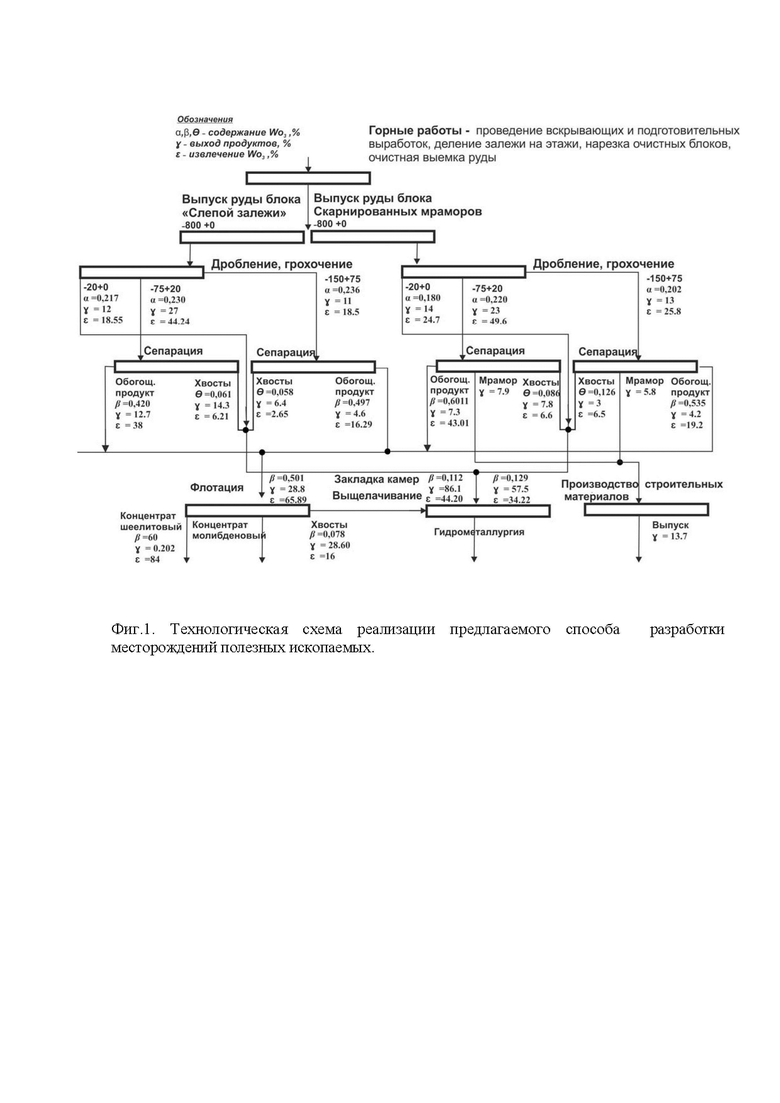

На фиг. 1. представлена технологическая схема реализации предлагаемого способа разработки месторождений полезных ископаемых.

Пример выполнения предлагаемой технологии со сравнительным анализом

Тырныаузское месторождение уникально по запасам, но отличается сложным геологическим строением, многообразием технологических типов (подтипов) руд и относительно невысоким содержанием металла в руде. При этом только скарновые руды месторождения эффективно перерабатывались в промышленных объемах. С точки зрения отработанных технологий наиболее перспективными из остаточных балансовых запасов являются «Скарны слепой залежи», но они по качественным характеристикам уступают практически отработанным рудам «Главного скарна». Так, если при отработке «Главного скарна» прослеживалась четкая зависимость роста извлечения от увеличения содержания WO3 в руде, то для скарнов «Слепой залежи» имеют место более сложные зависимости. Изменчивость структурных, прочностных свойств рудных массивов Слепой залежи ухудшает ситовую характеристику измельченного продукта и в конечном счете, снижает показатели извлечения и качества флотационного обогащения. Другим фактором существенного снижения эффективности флотационного обогащения является наличие в руде минералов и пород с высокоразвитой удельной поверхностью (например, глин), поглощающих флотореагенты, а также наличие кальций содержащих минералов, имеющих близкие к шеелиту и молибдошеелиту флотационные свойства. Кроме того «Слепая залежь» отличается изменчивостью по степени метасоматического замещения скарнов и пироксен-плагиоклазовых роговиков рудоносными метасоматитами, от которого зависит распределение уровня содержания вольфрама.

Вторым по ценности типом вольфрамомолибденовых руд на Тырныаузском месторождении являются скарнированные мраморы, удельный вес которых около 48% балансовых запасов. Главным недостатком руд этого типа является высокое содержание кальцита, ограничивающее возможность их флотационной переработки. Поэтому значительная часть оставшихся балансовых запасов руд на сегодняшний день при существующих технологиях добычи и переработки не обеспечивают требуемого уровня рентабельности, полноты и качества извлечения ценных компонентов из минерального сырья.

Альтернативой выборочной отработки наиболее ценных руд с консервацией оставшейся части балансовых запасов, может быть, вариант развития комбинированной технологии подземного выщелачивания. Комбинированная технология позволяет отработанным способом извлекать и перерабатывать наиболее ценную часть балансовых запасов, а подземным выщелачиванием вести отработку части руд недоступной для традиционных технологий. В тоже время структура остаточных запасов Тырныаузского месторождения не позволяет буквально использовать комбинированную технологию в части деления блока, на участки представленные рудами разных технологических сортов, когда залежи в пределах блока разрабатывают в два этапа: вначале очистная выемка руды одного сорта, затем выщелачивание руд другого сорта. Поэтому предлагается новый подход технологической дифференциации внутриблоковых запасов по качеству с использованием кусковой сортировки. В результате кусковой сортировки формируются два технологических потока. В первый технологический поток выделяется часть рудной массы максимально адаптированная для дальнейшего флотационного обогащения. Во второй технологический поток, для закладки выработанного пространства, выделяются хвосты сепарации и не сепарационные классы крупности, которые имеют рациональный для выщелачивания размер крупности. Кроме того для полезного использования из хвостов забойной сортировки направляемых на выщелачивание дополнительно выводят часть вмещающих пород не содержащих полезный компонент, а лишь затрудняющих процесс выщелачивания.

Таким образом, предлагаемое решение открывает возможность существенного расширения полезного использования вмещающих пород для обеспечения размещения оставшейся части отходов производства в выработанном пространстве подземного рудника и в конечном счете выйти на создание крупного, с большим сроком существования, высокорентабельного, экологически безопасного производства.

Структурная схема предлагаемой технологии представлена на фиг. 1. Как видно из структурной технологической схемы перспективными для технологической дифференциации внутриблоковых запасов являются скарнированные мраморы и скарны «Слепой залежи» (ССЗ). Эффективность использования этих типов руд для технологической дифференциации на технологические потоки указанные выше, подтверждена обширными исследованиями и промышленной апробацией. Кусковая сепарация, как технология предварительного обогащения некондиционных шеелитсодержащих руд[8] успешно апробирована с участием авторов на Тырныаузском вольфрамомолибденовом комбинате. Проведены успешные промышленные испытания двух модулей рентгенолюминесцентной сепарации шеелитсодержащих руд производительностью 1 млн. тонн переработки некондиционных руд в год. По результатам обширных технологических исследований шеелитсодержащих руд Тырныаузского месторождения выработалась концепция, которая ограничивала практическое использование кусковой сортировки некондиционными рудами[8]. Балансовые руды, по причине сверх нормативных потерь полезных компонентов, не рекомендовалось использовать для предварительного обогащения. В тоже время необходимо отметить, что сепарация балансовых руд может эффективно использоваться в составе технологии дифференциации внутриблоковых запасов на потоки для раздельной их переработки, так как выщелачивание хвостов сепарации и не сепарационных классов крупности решает проблему потерь полезных компонентов при сепарации. Таким образом, ранее выполненные обширные технологические исследования на эффективность рентгенолюминесцентной сепарации шеелитсодержащих руд Тырныаузского месторождения [8] являются, актуальными, но их результаты следует рассмотреть в другом ключе с упором не на максимальное извлечение полезных компонентов, а на получение более качественного продукта для условий последующего флотационного обогащения. Выделение в отдельный поток высококачественного минерального сырья адаптированного для эффективного флотационного обогащения предполагает, получение второго потока - хвостов сепарации контрастного по содержанию полезного компонента из которого, как подтверждено исследованиями, может быть выделена значительная часть вмещающих пород с фоновым содержанием полезного компонента. Так в процессе технологического картирования руд исследована преимущественная текстура рудных минералов и неоднородность распределения WO3 в основных типах руд Тырныаузского месторождения. Для практического использования разработана классификация, предлагающая по характеру люминесценции выделять четыре группы кусков:

Слабая люминесценция отдельных зерен (слабо-вкрапленная текстура) - класс содержаний менее 0.050%.

Интенсивная люминесценция гнезд полезного компонента на одной из сторон куска (умеренно-вкрапленная текстура) - класс содержаний 0.050 - 0.100%.

Равномерная люминесценция по всей поверхности кусков (умеренно-вкрапленная текстура) - класс содержаний 0.100 - 0.200%.

Равномерная интенсивная люминесценция компонента по всей поверхности кусков (густо-вкрапленных текстур) - класс содержаний 0.200 - 0.500%.

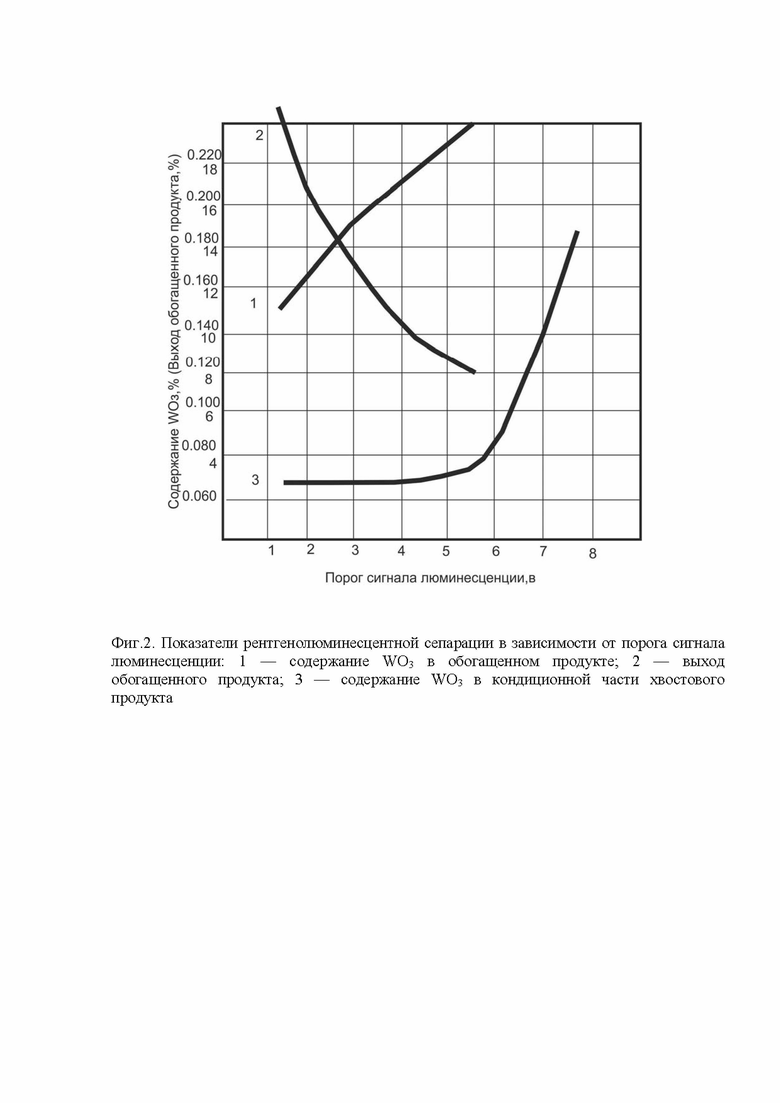

Кускам четвертой группы соответствует максимальное содержание WO3, куски первой группы по содержанию полезного компонента не представляют практического интереса. Работа с кусками второй группы имела смысл при сортировке некондиционных руд. Весьма показательны результаты экспериментов на реальных пробах скарнированных мраморов и скарнов «Слепой залежи» (см. табл. 2). С точки зрения существовавшей концепции использования кусковой сепарации для предобогащения некондиционных руд показателен малый рациональный интервал качественных характеристик исходной для сепарации руды. При этом одинаковая по содержанию WO3 руда могла отличаться разным соотношением кусков 1-4 групп, которое определяло показатели кусковой сортировки и сложность выбора рационального режима работы[1]. Суть управления технологией сводилась к регулировке количества попадания (отбора) в обогащенный продукт похожих по люминесцентным свойствам кусков второй группы (см. фиг. 2). При этом кусок второй группы, с точки зрения постоянных кондиций может быть равнозначно породным или рудным.

Применительно для типа руд представленного скарнированными мраморами, (которых в структуре балансовых запасов месторождения около 48%) от 90 до 98% кусков первой группы имеет фоновое содержание полезного компонента, а выход кусков с содержанием WO3 около 0.035 - 0.050% менее 1%. В данном случае полезный компонент связан со скарновыми жилами мощностью от 0.01 до 1.8 м, а вмещающие породы представлены мрамором. В результате кусковой сортировки данного типа руд может быть выделено 50-70% кусков с фоновым содержанием полезного компонента. Т.е. вмещающие породы представленные мрамором и не содержащие полезный компонент, а лишь затрудняющие процесс выщелачивания могут быть выведены из потока, направляемого на закладку выработанного пространства и выщелачивание. В данном случае мрамор является ценным сырьем для производства строительных материалов, таких как мраморная крошка, известь искусственный волластонит.

На Фиг. 1. представлена технологическая схема реализации предлагаемого способа разработки месторождений полезных ископаемых. Из схемы видно, что вывод из потока, направляемого на закладку выработанного пространства и выщелачивание 13,7% вмещающих пород позволяет поднять содержание WO3 в хвостовом продукте с 0.105 до 0.129%.

Как видно из зависимости (фиг. 2.) на интервале порогового значения сигнала люминесценции от 1.5 до 3.5в содержание WO3 в хвостовом продукте остается неизменным, в тоже время содержание WO3 в обогащенном продукте, за счет снижения его выхода, увеличивается почти в два раза. Таким образом, данный интервал был важен в существовавшей концепции использования кусковой сортировки для «подтягивания» качественных характеристик бедных и труднообогатимых руд к богатым, легкообогатимым, а область значений более 3.5 вольт с практической точки зрения не рассматривалась. Для выбора порога использовался диапазон сигнала люминесценции до 3.5в граничащий с уровнем шумов. Это требовало тонкой настройки подающих устройств, рентгеновского оборудования и устройств регистрации люминесценции.

В предлагаемом техническом решении, когда потери полезного компонента не имеют практического значения зависимость (фиг. 2) в диапазоне пороговых значений сигнала люминесценции более 3.5в приобретает принципиально иной практический смысл. По пробам балансовых руд для данного диапазона исследована дополнительная выборка значений. Важно отметить, что в балансовой, даже не богатой скарновой руде, наблюдается резкое снижение выхода кусков второй группы, которое компенсируется повышенным выходом кусков третьей группы. В предлагаемом техническом решении смена концепции использования кусковой сортировки существенно повышает эффективность этой технологии. Для кусковой сортировки в составе технологии дифференциации внутриблоковых практическое значение будет иметь только отбор кусков третей и четвертой групп. Т.е. слабые сигналы люминесценции можно будет игнорировать. Таким образом, минеральное сырье, которое подается на сепарацию в данном случае будет иметь значительно большую люминесцентную контрастность. При этом отпадает необходимость в тонкой настройки систем и управление процессом сепарации становится более простым и надежным.

Регистрация породных кусков потока выводимого из хвостов забойной сортировки сложности не представляет.

Технический результат: предлагаемая технология эффективна при подземной добыче сложноструктурных, труднообогатимых, прожилковых типов руд, с неравномерным распределением полезного компонента требующих предварительную кусковую сортировку. Технология позволяет эффективно использовать возможности кусковой сортировки, закладки выработанного пространства некондиционной горной массой, выщелачивания и усреднения. В результате сокращаются затраты, повышается извлечение полезного компонента в конечный продукт, повышается комплексность использования минерального сырья, а также снижается отрицательное экологическое воздействие технологии на окружающую среду.

Источники информации

Покровский С.С., Култышев В.И., Анастасов В.В. Способ разработки месторождений полезных ископаемых А.с. СССР №1236818, 1999 г.

Шестаков В.А., Долгашов Г.Е., Мосинец В.Н. Способ добычи полезных ископаемых с применением выщелачивания А.С.№607020, 1978 г.

Мосинец В.Н., Лобанов Д.П., Тедеев М.Н. и др. Строительство и эксплуатация рудников подземного выщелачивания, М.: Недра, 1987.

Хакулов В.А., Секисов А.Г., Крапивский Е.И., Карамурзов Б.С., Блаев Б.Х., Шаповалов В.А., Залиханов Б.Х., Хрунина Н.П. Способ разработки месторождений полезных ископаемых патент РФ №2 685 009, 2018.

Волощук С.Н. и др. Кучное выщелачивание. - М.: Недра, 1982.

Патент США №3586379, кл. 299-8, 1971 г.

Патент США №3260548, кл. 299-18, 1966 г.

Хакулов В.А., Кононнов О.В., Шаповалов В.А., Карпова Ж.В. Совершенствование технологии добычи и переработки руд Тырныаузского месторождения // Обогащение руд. 2021. №3. С. 3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2018 |

|

RU2685009C1 |

| СПОСОБ РУДОСОРТИРОВКИ | 2011 |

|

RU2465051C2 |

| СПОСОБ СТАБИЛИЗАЦИИ КАЧЕСТВА РУД | 2011 |

|

RU2465459C2 |

| Способ формирования качества руд | 1989 |

|

SU1675552A1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ МОЛИБДЕНСОДЕРЖАЩИХ РУД | 2013 |

|

RU2540692C2 |

| Способ разработки месторождений полезных ископаемых | 2019 |

|

RU2700865C1 |

| Способ подземного выщелачивания руд с взрывоинъекционной подготовкой | 2020 |

|

RU2740281C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОБОГАЩЕНИЯ ГОРНОРУДНОЙ МАССЫ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ КОРЕННОГО ЗОЛОТА | 2011 |

|

RU2477181C1 |

| СПОСОБ РАЗРАБОТКИ СЛЕПЫХ РУДНЫХ ЗАЛЕЖЕЙ ПОД ОХРАНЯЕМЫМИ ОБЪЕКТАМИ | 1998 |

|

RU2147683C1 |

| Способ добычи полезных ископаемых | 1986 |

|

SU1421015A1 |

Изобретение относится к горнодобывающей промышленности и может быть использовано при подземной разработке рудных месторождений. Способ разработки месторождений полезных ископаемых включает проведение вскрывающих и подготовительных выработок, деление залежи на этажи, нарезку очистных блоков, очистную выемку руды, забойную сортировку отбитой горнорудной массы с выделением технологических потоков, закладку выработанного пространства некондиционной горнорудной массой, представленной хвостами забойной сортировки, выщелачивание ее растворами выщелачивающих реагентов и выдачу на поверхность кондиционной руды и продуктов. Забойная сортировка включает два последовательных процесса: дробление с грохочением и рентгенолюминесцентную сепарацию. В результате рентгенолюминесцентной сепарации формируют два технологических потока. В первый поток для флотационного обогащения направляют выделенный обогащённый продукт. Во второй технологический поток для закладки выработанного пространства направляют выделенные хвосты рентгенолюминесцентной сепарации и несепарационные классы крупности, полученные в процессе дробления и грохочения, которые имеют рациональный для выщелачивания размер крупности. Из хвостов рентгенолюминесцентной сепарации, направляемых на выщелачивание, выводят для полезного использования часть вмещающих пород, а именно мрамор, затрудняющий процесс выщелачивания. Техническим результатом является повышение эффективности процесса, а также снижение отрицательного экологического воздействия технологии на окружающую среду. 2 ил., 2 табл.

Способ разработки месторождений полезных ископаемых, включающий проведение вскрывающих и подготовительных выработок, деление залежи на этажи, нарезку очистных блоков, очистную выемку руды, забойную сортировку отбитой горнорудной массы с выделением технологических потоков, закладку выработанного пространства некондиционной горнорудной массой, представленной хвостами забойной сортировки, выщелачивание ее растворами выщелачивающих реагентов и выдачу на поверхность кондиционной руды и продуктов, отличающийся тем, что забойная сортировка включает два последовательных процесса: дробление c грохочением и рентгенолюминесцентную сепарацию, в результате рентгенолюминесцентной сепарации формируют два технологических потока, в первый поток для флотационного обогащения направляют выделенный обогащённый продукт, во второй технологический поток для закладки выработанного пространства направляют выделенные хвосты рентгенолюминесцентной сепарации и несепарационные классы крупности, полученные в процессе дробления и грохочения, которые имеют рациональный для выщелачивания размер крупности, при этом из хвостов рентгенолюминесцентной сепарации, направляемых на выщелачивание, выводят для полезного использования часть вмещающих пород, а именно мрамор, затрудняющий процесс выщелачивания.

| Способ разработки месторождений полезных ископаемых | 2019 |

|

RU2700865C1 |

| СПОСОБ БИООКИСЛЕНИЯ ОГНЕУПОРНЫХ СУЛЬФИДНЫХ РУД | 1994 |

|

RU2113522C1 |

| SU 1236818 A1, 20.12.1999 | |||

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2000 |

|

RU2175385C1 |

| СПОСОБ ПОКУСКОВОЙ СЕПАРАЦИИ РУД | 2014 |

|

RU2569528C9 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2018 |

|

RU2685009C1 |

| US 5127942 A1, 07.07.1992. | |||

Авторы

Даты

2023-03-09—Публикация

2022-04-05—Подача