Изобретение относится к области нанотехнологии и является применимым в различных отраслях машиностроения, транспорта, строительства, энергетики для снижения влияния механического воздействия (ударных повреждений) на остаточную прочность изделий из полимерного композиционного материала, изготовленного в технологии инфузионного вакуумного формования.

В современных условиях существенно расширяется внедрение полимерных композиционных материалов (ПКМ) в конструкции самолетов и вертолетов, а также других изделий машиностроения. Актуальным направлением совершенствования технологии изготовления является снижение стоимости и трудоемкости, которая может быть достигнута расширением внедрения технологии инфузионной пропитки, наряду с традиционным автоклавным формованием.

К недостаткам формования при инфузионной пропитке относят меньшую прочность и стойкость изделий к ударным повреждениям. Их устранение возможно за счет существенного повышения прочности и ударной вязкости связующего в ПКМ.

Одним из потенциальных эффективных способов повышения прочности и ударной вязкости связующего в ПКМ признана разработка наномодифицированных связующих, путем диспергирования в их состав ограниченных объемов углеродных нанотрубок (УНТ) (Каблов Е.Н., Кондрашов С.В. Юрков Г.Ю. Перспективы использования углеродсодержащих наночастиц в связующих для полимерных композиционных материалов. Российские нанотехнологии, 2013 .- Т. 8 , № 3-4 . - С. 24 - 42; Interfacial structures and mechanisms for strengthening and enhanced conductivity of graphene/epoxy nanocomposites» / W.ZhengaW.G.ChenaQ.zhaoaS.X.RenaY.Q.Fu / Polymer Volume 163,1 February 2019, Pages 171-177, https://doi.org/10.1016/j.polymer.2018.12.055).

Важнейшим для процесса инфузионной пропитки требованием к связующему становится сохранение исходной вязкости, а также ограничение размера образующих УНТ агломератов, которые не должны отфильтровываться при пропитке пакетов тканного наполнителя.

Из текущего уровня техники известен «Способ приготовления наносуспензии для изготовления полимерного нанокомпозита» (патент РФ №2500695, МПК В82В 3/00, опубликовано: 10.12.2013). Способ включает приготовление наносуспензии путем введения в реактопластичное связующее углеродных нанотрубок при ультразвуковом воздействии с интенсивностью в кавитационной зоне в пределах от 15 до 25 кВт/м2. Причем диспергирование углеродных нанотрубок в связующем осуществляют с одновременной фоторегистрацией изменений интенсивности окраски наносуспензии. При достижении наносуспензией значений интенсивности окрашивания, соответствующих значениям нормированной степени диспергирования в диапазоне от 0,9 до 0,99, ультразвуковое воздействие прекращают. Данный способ разработан для применения в высоковязких эпоксидных связующих, например, ЭД-20, ЭД-22 и аналогичных. При применении его для инфузионной пропитки, требующей существенно более низких значений вязкости, необходимый результат диспергирования не обеспечивается. В нем контролируется равномерность диспергирования, но не оценивается её влияние на прочностные характеристики получаемого связующего.

Известен способ диспергирования углеродных нанотрубок ультразвуком (патент РФ №2692541 С2, МПК B82Y 40/00, опубликовано: 25.06.2019). Способ включает введение в жидкую среду нанотрубок в виде порошка и воздействие на нее ультразвуковыми колебаниями. Жидкую среду готовят смешиванием двух раздельно приготовленных растворов, один из которых получают путем синтеза водорастворимого бис-триэтаноламинтитаната, а другой - путем синтеза триэтаноламиновой соли жирной кислоты. Растворы загружают вместе с нанотрубками в охлаждаемый смеситель и производят смешивание с помощью мешалки с непрерывным пропусканием части раствора через ультразвуковой диспергатор, в котором осуществляют диспергирование с использованием энергии ультразвуковых колебаний в режиме акустической кавитации, и подачей в смеситель углекислого газа в течение 3 ч, после чего насыщенный раствор выдерживают для протекания химических реакций и сушат. Обеспечивается получение высококачественного нанопорошка УНТ для приготовления стабильных дисперсий.

Данный способ является предварительным этапом подготовки мелкодисперсных порошков УНТ, которые в дальнейшем можно ввести в эпоксидное связующее с разработкой режимов диспергирования.

Известен способ диспергирования наночастиц в эпоксидной смоле (патент РФ № 2500706 С1, МПК В82В 3/00, опубликовано: 10.12.2013). Способ диспергирования заключается в воздействии на смесь наночастиц с жидкой смолой несколькими короткими импульсами ультразвуковых колебаний общей длительностью, не превышающей 100 секунд. После воздействия каждого импульса смесь охлаждают до комнатной температуры, либо воздействуют на смесь одним импульсом с измерением температуры. Смесь охлаждают в процессе воздействия импульса так, чтобы температура смеси не превышала температуру, при которой воздействие ультразвуковых колебаний приводит к уменьшению прочности при сдвиге клеевого соединения на основе клея, изготовленного с применением полученной смеси.

Представленное изобретение направлено на применение в вязких эпоксидных клеевых композициях. Применение данного способа для низковязкого связующего не дало положительного результата. Не контролируются размеры оставшихся после диспергирования агломератов УНТ, соответственно, не подходит для реактопластичных связующих предназначенных для вакуумной инфузионной пропитки тканных стекло- и угленаполнителей.

Наиболее близким аналогом является способ изготовления высокопрочного полимерного нанокомпозита (патент РФ № 2497843 С2, МПК В82В 3/00, опубликовано: 10.11.2013). Данный способ включает введение углеродного нанокомпонента, в частности УНТ, в состав реактопластичного связующего, при ультразвуковом воздействии с образованием наносуспензии и ее последующей полимеризацией. С учетом закономерности соответствия минимального значения вязкости наносуспензии максимальной прочности нанокомпозита с УНТ, для определения минимального значения вязкости образующейся наносуспензии ее измерение производят каждый раз при последовательном введении в связующее заранее определенных, в пределах от 0,001 до 0,01% от массы связующего, шаговых доз УНТ до момента, когда измеренное значение вязкости станет равным или превысит значение предыдущего измерения.

Данный способ апробирован на полиэфирных смолах. В случае эпоксидных инфузионных связующих результат не подтвержден. При этом, не оцениваются размеры включений или агломератов УНТ и возможность пропитки угольного армирующего наполнителя без их фильрации при инфузионном формовании ПКМ.

Задачей предлагаемого изобретения является повышение прочностных характеристик реактопластичного связующего (предела прочности, предельной деформации, ударной вязкости и др.) на основе диспергирования в нем нанокомпонент, а также повышение стойкости изделий из ПКМ, изготовленных методом инфузионного вакуумного формования, к механическому воздействию, в том числе ударам.

Техническим результатом изобретения является получение наномодифицированного реактопластичного связующего с повышенными прочностными характеристиками: пределом прочности, предельной деформацией, ударной вязкостью, а также остаточной прочностью после удара и снижением размеров зоны повреждений при механическом воздействии на изделия из ПКМ при изготовлении их методом инфузионного вакуумного формования.

Технический результат достигается за счет того, что получение наномодифицированного реактопластичного связующего с повышенными прочностными характеристиками включает введение углеродного нанокомпонента в состав реактопластичного связующего с получением наносуспензии, ультразвуковое воздействие, контроль значения вязкости наносуспензии, причем, в качестве реактопластичного связующего используется эпоксидное инфузионное связующее, углеродный нанокомпонент добавляют в связующее до получения массовой концентрации нанокомпонента 2-5%, производят механическое перемешивание наносуспензии, далее проводят цикл, включающий добавление связующего, одно- или многократное импульсное ультразвуковое воздействие ограниченное нагревом наносуспензии до температуры 70°С с охлаждением после каждого воздействия, и повторяющийся до достижения максимального размера агломераций нанокомпонента не более 1 мкм и получения наномодифицированного реактопластичного связующего с вязкостью не более 110% от исходной.

Технический результат достигается также тем, что ультразвуковое импульсное воздействие включает по меньшей мере 3 ультразвуковых импульса.

Технический результат достигается также тем, что охлаждение наносуспензии производят до комнатной температуры или завершения конвенционных потоков, в зависимости, что произойдет быстрее.

Технический результат достигается также тем, что в качестве углеродного нанокомпонента используются углеродные нанотрубки.

Технический результат достигается также тем, что на стадии циклов связующее добавляют в объеме, примерно равным объёму наносуспензии.

Технический результат достигается также тем, что ультразвуковое импульсное воздействие производят посредством ультразвукового бойка. Ультразвуковой боек перемещают по всей площади поперечного сечения емкости, в которой находится наносуспензия.

Технический результат достигается также тем, что контроль качества наносуспензии производят путем определения прочности и предельной деформации отвержденного реактопластичного связующего.

Технический результат достигается также тем, что для контроля качества реактопластичного связующего изготавливают образцы полимерного композитного материала со стекло- или углетканным наполнителем в технологии инфузионного вакуумного формования с полученным наномодифицированным реактопластичным связующим, наносят на них ударные повреждения и сравнивают полученные значения площади повреждения и остаточной прочности после удара со значениями площади повреждения и остаточной прочности после удара на образцах с исходным связующим.

Сущность предлагаемого изобретения поясняется фигурами, где

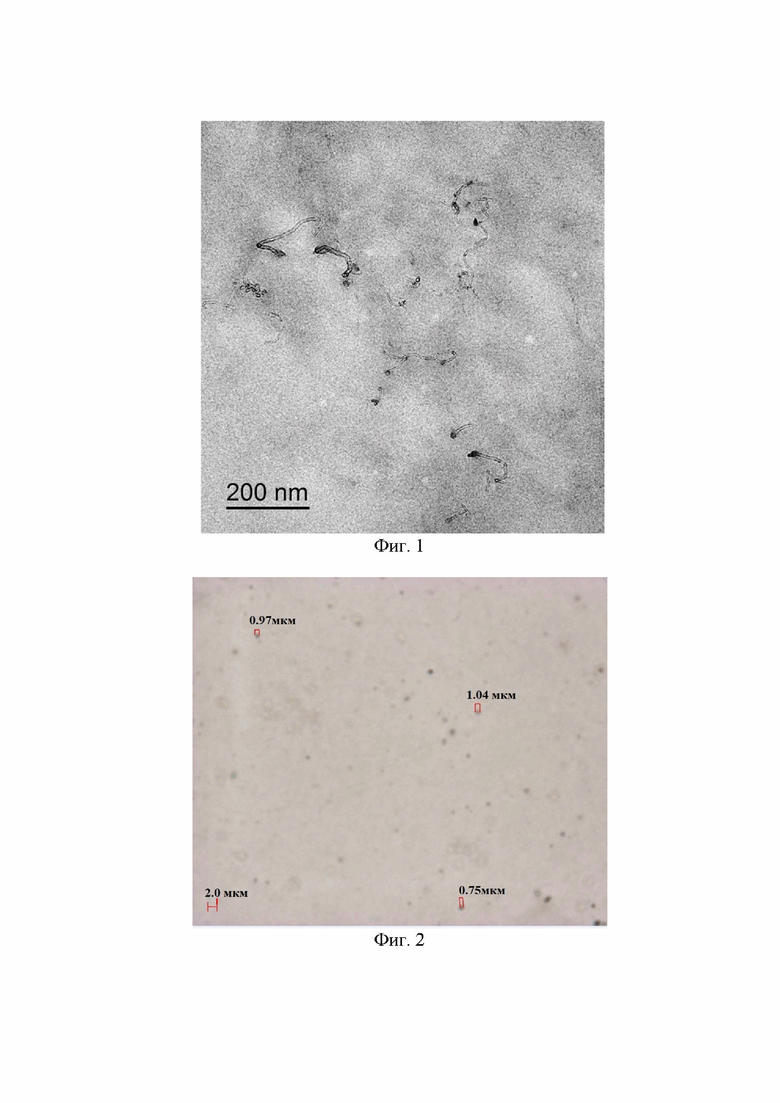

Фиг. 1. Результат диспергирования УНТ в реактопластичном связующем (видны разломы отдельных нанокомпонентов).

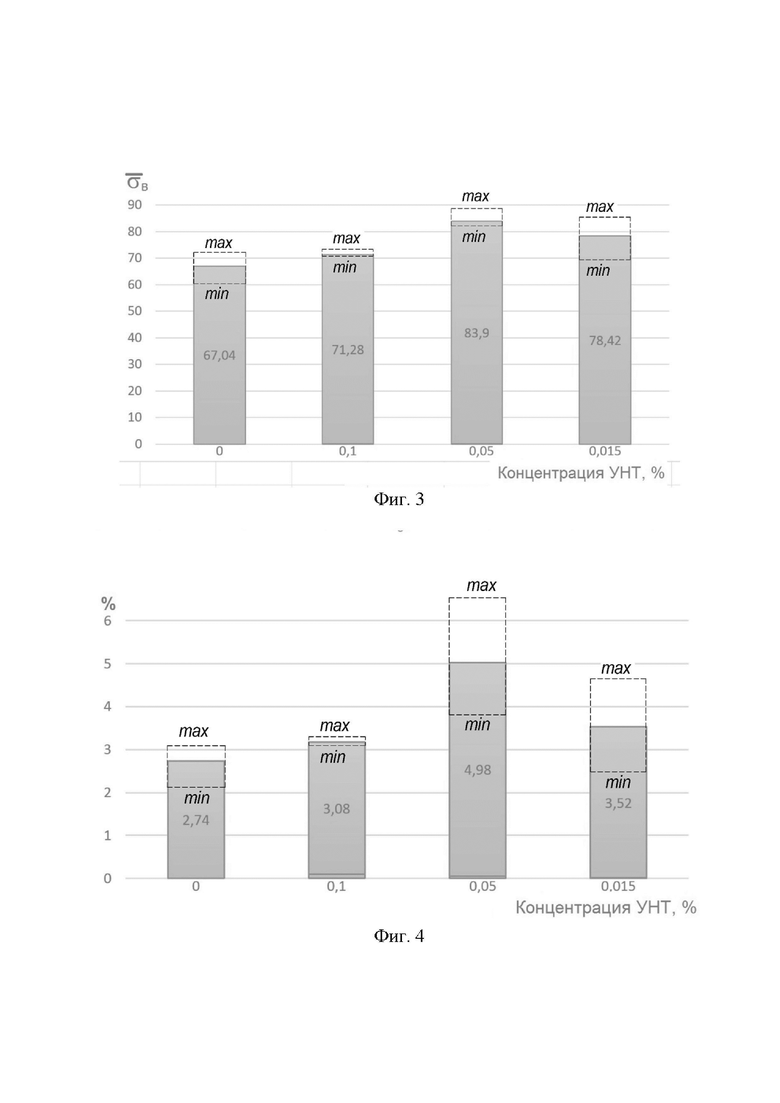

Фиг. 2. Изображение агломераций нанокомпонент (не более 1 мкм).

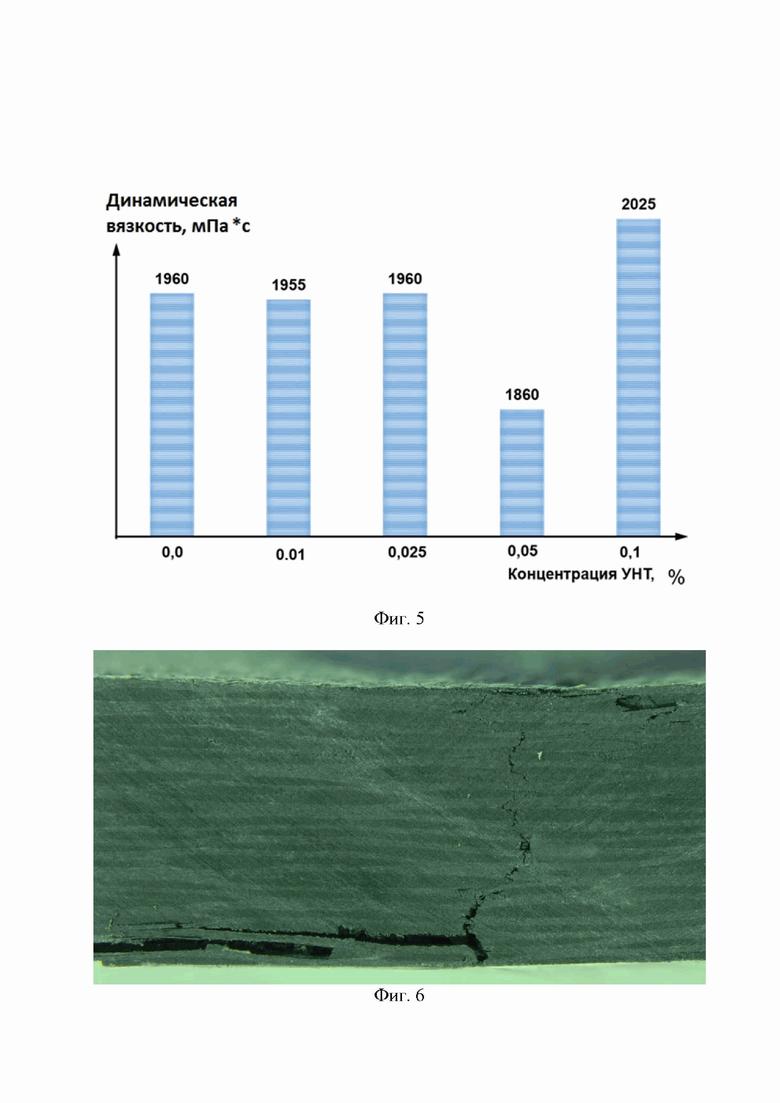

Фиг. 3. Влияние концентрации нанокомпонент на предел прочности отвержденного наномодифицированного реактопластичного связующего при растяжении.

Фиг. 4. Влияние концентрации нанокомпонент на значение предельной деформации отвержденного наномодифицированного реактопластичного связующего.

Фиг. 5. Влияние концентрации нанокомпонент на динамическую вязкость реактопластичного связующего.

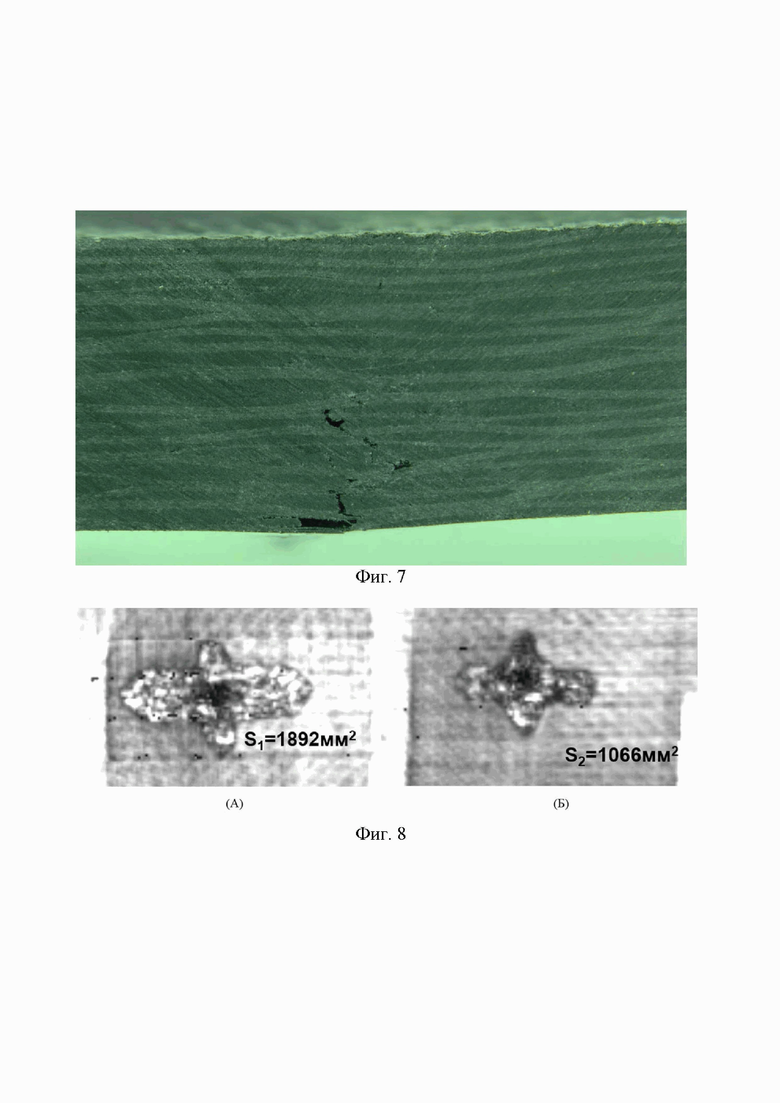

Фиг. 6. Шлиф среза в зоне ударного воздействия исходного образца из ПКМ.

Фиг. 7. Шлиф среза в зоне ударного воздействия образца из ПКМ изготовленного с применением наномодифицированного реактопластичного связующего.

Фиг. 8. Замеры площади зоны повреждения в исходном образце (слева (а)) и в образце, изготовленном с применением наномодифицированного реактопластичного связующего (справа (б)).

Способ осуществляется следующим образом: в реактопластичное связующее добавляют углеродные нанокомпоненты с массовой концентрацией до 2-5%; в качестве реактопластичного связующего используется эпоксидное инфузионное связующее, осуществляют перемешивание полученной наносуспензии с применением механических средств (фрез, механических мешалок) до образования однородной массы. Полученный высококонцентрированный компаунд или эпоксидное инфузионное связующее с нанокомпонентами подвергают ультразвуковому диспергированию с измерением температуры наносуспензии в процессе воздействия. После окончания ультразвукового воздействия наносуспензию охлаждают до комнатной температуры или до завершения конвекционных потоков. Ультразвуковое воздействие производят импульсно, причем количество импульсов выбирают таким образом, чтобы ультразвуковое воздействие обеспечивалось по всему объему наносуспензии. При многократном импульсном воздействии достаточно по меньшей мере трех ультразвуковых импульсов. Охлаждение производят после каждого импульсного ультразвукового воздействия.

Далее производят цикличное разбавление наносуспензии в пропорции 1:1 с исходным связующим до получения массовой концентрации нанокомпонент, соответствующей наибольшей прочности и предельной деформации отвержденного реактопластичного связующего, изготовленного на основе получаемой наносуспензии. При этом, после каждого этапа разбавления наносуспензии исходным связующим производят ультразвуковое диспергирование по вышеизложенному процессу. Диспергирование производят до тех пор, пока размеры агломератов нанокомпонент не будут превышать 1 мкм (обеспечивает инфузионную пропитку тканных стекло- и угленаполнителей), а вязкость наномодифицированного реактопластичного связующего не увеличится более чем на 10 % (110% от исходной вязкости).

Ультразвуковое импульсное воздействие производят посредством ультразвукового бойка. В процессе диспергирования ультразвуковой боек перемещают по всей площади сечения емкости, в которой находится наносуспензия, также его устанавливают на некоторой высоте от дна емкости, например 10-20 мм. Ультразвуковое импульсное воздействие ограничивается нагревом наносуспенции до температуры, при которой происходит уменьшение прочности реактопластичного связующего, в частности до температуры не выше 70°С.

Качество диспергирования контролируют, определяя температуру стеклования полученного наномодифицированного реактопластичного связующего и сравнивая её с температурой стеклования исходного немодифицированного связующего.

Для контроля качества реактопластичного связующего при применении его для ПКМ изготовленных методом инфузионного вакуумного формования, изготавливают образцы с полученным наномодифицированным реактопластичным связующим, наносят на них ударные повреждения и сравнивают полученные на них значения площади повреждения и остаточной прочности после удара со значениями площади повреждения и остаточной прочности после удара на образцах с исходным реактопластичным связующим.

Пример осуществления предложенного способа.

Для отработки способа получения наномодифицированного реактопластичного связующего с повышенными прочностными характеристиками было проведено наномодифицирование реактопластичного инфузионного связующего марки «ТК-123» производства (АО «ИНУМиТ», г. Москва), в качестве наномодифицирующих компонентов использованы углеродные нанотрубки марки «Таунит-М» производства АО «НаноТехЦентр» (г. Тамбов). Сначала был изготовлен высококонцентрированный компаунд с концентрацией нанокомпонент 5% в эпоксидной смоле (наносуспензия). Полученная высококонцентрированная наносуспензия с концентрацией нанокомпонент до 5% была подвергнута ультразвуковому диспергированию рядом ультразвуковых импульсов с временем воздействия от 40 до 120 секунд, с последующим охлаждением в течении не менее 60 секунд, обеспечивая завершение конвекционных потоков и охлаждением наносуспензии до 30-40°С. Ультразвуковой боек был установлен на высоте 15 мм от дна ёмкости с наносуспензией. Диспергировали массу от 30 гр тремя импульсами продолжительностью около 40 секунд мощностью 750 Вт, далее производили поэтапное разбавление наносуспензии 1:1 с исходной эпоксидной смолой, при этом после каждого этапа разбавления наносуспензии исходной эпоксидной смолой производили ультразвуковое диспергирование, время диспергирования для каждой концентрации выбиралось из условия нагрева наносуспензии в пределах 60-70°С, количество циклов выбиралось таким образом, чтобы ультразвуковое воздействие обеспечивалось по всему объему наносуспензии (для 30 гр - 3 цикла длительностью 40 секунд, для 240 гр. - 5 циклов длительностью 120 секунд). Результаты диспергирования представлены на фиг. 1-2. Видно, что в процессе диспергирования происходит разрушение агломератов УНТ до размеров не более 1мкм (фиг. 2), а также излом, в том числе отдельных УНТ (фиг. 1). Для выбора рациональной массовой концентрации нанокомпонент был изготовлен ряд наносуспензий с массовой концентрацией УНТ от 0.01% до 0.2%. На фиг. 3-5 представлены результаты экспериментального исследования (выполнено в ФГУП «ЦАГИ») влияния концентрации УНТ «Таунит-М» на механические характеристики (предел прочности (фиг. 3) и предельная деформация (фиг. 4), при растяжении, вязкость для полученной наносуспензии (фиг. 5)) отвержденного связующего «ТК-123». Наилучший результат обеспечивает концентрация УНТ 0.05%, в этом случае предел прочности и предельная деформация повысились на 25% и 80% соответственно, также получено минимальное значение вязкости наносуспензии и, соответственно, связующего. Было изготовлено по 5 образцов для каждой концентрации УНТ. Для подтверждения полученных результатов была изготовлена вторая серия образцов в количестве 8 шт. с концентрацией УНТ - 0.05%. Результаты их испытаний совпали с полученными ранее, т.е. обеспечена повторяемость результатов. Результаты измерений температуры стеклования методом динамического механического анализа (выполнено в АНО «Центр испытаний, сертификации и стандартизации функциональных материалов и технологий», г. Москва) показали, что диспергирование УНТ не приводит к изменению температуры стеклования отверждённого связующего и совпадает с данными производителя. Таким образом, можно сделать вывод, что термические свойства связующего не изменились, добавление УНТ не приводит к заметному изменению степени сшивки полимерной матрицы.

С применением нанодисперсии с массовой концентрацией УНТ 0.05%, а также с исходным связующим марки «ТК-123» были изготовлены тестовые панели с углетканным наполнителем (20 слоев тканного наполнителя с квазиизотропной укладкой 0 и 90 градусов последовательно, общей толщиной 4.5 мм) методом инфузионного вакуумного формования. Из полученных тестовых панелей вырезаны по 6 образцов размером 100*150 мм в соответствии со стандартом ГОСТ 33495-2015. Образцы были подвергнуты ударному воздействию с энергией удара 35 Дж (выполнено в ФГУП «ЦАГИ»). Результаты, полученные при нанесении ударов представлены на рис. 6-8. При сравнении образцов изготовленных с применением наномодифицированного реактопластичного связующего и образцов с исходным связующим установлено, что наномодифицирование позволило повысить: динамическую жесткость образцов из ПКМ, среднее значение прогиба образца снизилось на 19%; площадь поврежденной зоны уменьшилась не менее чем на 80% (фиг. 8). При этом существенно изменилась структура внутренних повреждений - снизилось количество разрывов волокон армирующего наполнителя, на фиг. 6-7 представлены шлифы срезов, проходящих по центру ударных повреждений для образцов с исходным связующим и наномодифицированным соответственно.

Таким образом, предложенный способ получения наномодифицированного реактопластичного связующего с повышенными прочностными характеристиками позволяет существенно (не менее чем на 80%) уменьшить зону повреждений в изделиях из ПКМ, изготовленных методом инфузионного вакуумного формования, при механическом воздействии, в том числе ударах, снизить количество разрывов волокон армирующего наполнителя, повысить их динамическую жесткость при ударном воздействии (снижение величины прогиба не менее чем на 15%, увеличение пиковой нагрузки на ударяющий предмет на ~ 15%), для отвержденного реактопластичного связующего - повысить значение предельной деформации при растяжении в среднем не менее чем на 80%, предельной прочности при растяжении в среднем не менее чем на 25%.

Исходя из вышеизложенного, задача повышения прочностных характеристик реактопластичного связующего путем диспергирования в нем нанокомпонент, а также повышение стойкости изделий из ПКМ к механическому воздействию, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОСУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2012 |

|

RU2500695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2011 |

|

RU2497843C2 |

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ НА РАЗРЫВ КОМПОЗИТНОГО МАТЕРИАЛА С ПОМОЩЬЮ ПРЕДВАРИТЕЛЬНОЙ ПРОПИТКИ УГЛЕВОЛОКОН | 2018 |

|

RU2703635C1 |

| СПОСОБ СОКРАЩЕНИЯ ДЛИТЕЛЬНОСТИ ОТВЕРЖДЕНИЯ ЭПОКСИДНОГО СВЯЗУЮЩЕГО | 2019 |

|

RU2707994C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ КОМПОЗИТНОГО МАТЕРИАЛА ЗА СЧЕТ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЕГО ЭЛЕМЕНТОВ | 2024 |

|

RU2825328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА С НАНОМОДИФИЦИРОВАННЫМ НАПОЛНИТЕЛЕМ (ВАРИАНТЫ). | 2013 |

|

RU2602798C2 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью упрочнения межфазной границы матрица-наполнитель углеволокон функционализированными углеродными нанотрубками | 2019 |

|

RU2743565C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью предварительной модификации углеволокон углеродными нанотрубками и молекулами, содержащими аминогруппы | 2019 |

|

RU2743566C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО | 2012 |

|

RU2522884C2 |

Настоящее изобретение относится к способу получения наномодифицированного реактопластичного связующего. Данный способ включает введение углеродных нанотрубок в состав реактопластичного связующего с получением наносуспензии, ультразвуковое воздействие и контроль значения вязкости наносуспензии. В качестве реактопластичного связующего используется эпоксидное инфузионное связующее. Углеродные нанотрубки добавляют в связующее до получения массовой концентрации нанотрубок 2-5%. Производят механическое перемешивание наносуспензии, далее проводят цикл, включающий добавление связующего, одно- или многократное импульсное ультразвуковое воздействие, ограниченное нагревом наносуспензии до температуры 70°С с охлаждением после каждого воздействия, и повторяющийся до достижения максимального размера агломераций нанокомпонента не более 1 мкм и получения наномодифицированного реактопластичного связующего с вязкостью не более 110% от исходной. Технический результат – получение наномодифицированного реактопластичного связующего с повышенными прочностными характеристиками: пределом прочности, предельной деформацией, ударной вязкостью, а также остаточной прочностью после удара и снижением размеров зоны повреждений при механическом воздействии на изделия из ПКМ при изготовлении их методом инфузионного вакуумного формования. 7 з.п. ф-лы, 8 ил., 1 пр.

1. Способ получения наномодифицированного реактопластичного связующего, включающий введение углеродных нанотрубок в состав реактопластичного связующего с получением наносуспензии, ультразвуковое воздействие, контроль значения вязкости наносуспензии, отличающийся тем, что в качестве реактопластичного связующего используется эпоксидное инфузионное связующее, углеродные нанотрубки добавляют в связующее до получения массовой концентрации нанотрубок 2-5%, производят механическое перемешивание наносуспензии, далее проводят цикл, включающий добавление связующего, одно- или многократное импульсное ультразвуковое воздействие, ограниченное нагревом наносуспензии до температуры 70°С с охлаждением после каждого воздействия, и повторяющийся до достижения максимального размера агломераций нанокомпонента не более 1 мкм и получения наномодифицированного реактопластичного связующего с вязкостью не более 110% от исходной.

2. Способ по п. 1, отличающийся тем, что ультразвуковое импульсное воздействие включает по меньшей мере 3 ультразвуковых импульса.

3. Способ по п. 1, отличающийся тем, что охлаждение наносуспензии производят до комнатной температуры или завершения конвенционных потоков, в зависимости, что произойдет быстрее.

4. Способ по п. 1, отличающийся тем, что на стадии циклов связующее добавляют в объеме, примерно равном объёму наносуспензии.

5. Способ по п. 1, отличающийся тем, что ультразвуковое импульсное воздействие производят посредством ультразвукового бойка.

6. Способ по п. 5, отличающийся тем, что ультразвуковой боек перемещают по всей площади поперечного сечения емкости, в которой находится наносуспензия.

7. Способ по п. 1, отличающийся тем, что контроль качества наносуспензии производят путем определения прочности и предельной деформации отвержденного реактопластичного связующего.

8. Способ по п. 7, отличающийся тем, что для контроля качества реактопластичного связующего изготавливают образцы полимерного композитного материала со стекло- или углетканным наполнителем в технологии инфузионного вакуумного формования с полученным наномодифицированным реактопластичным связующим, наносят на них ударные повреждения и сравнивают полученные значения площади повреждения и остаточной прочности после удара со значениями площади повреждения и остаточной прочности после удара на образцах с исходным связующим.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2011 |

|

RU2497843C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОСУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2012 |

|

RU2500695C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО | 2012 |

|

RU2522884C2 |

| A.E | |||

| Kolosov "Preparation of reactoplastic nanomodified polymer composites | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Analysis of means of forming nanocomposites (patent review)" Chemical and Petroleum Engineering, Vol | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью предварительной модификации углеволокон углеродными нанотрубками и молекулами, содержащими аминогруппы | 2019 |

|

RU2743566C1 |

Авторы

Даты

2023-03-13—Публикация

2021-12-30—Подача