Предполагаемое изобретение относится к измерительным системам копра, в частности к способам калибровки систем для измерения работы разрушения образцов при испытаниях падающим грузом и распространяется на контактные и бесконтактные системы для измерения работы разрушения образцов при инструментированных испытаниях падающим грузом (ИПГ) на вертикальных копрах по методу «DWTT» (Drop-Weight Tear Test, см., например: https://mash-xxl.info/info/166657/). Данный метод испытаний описан в следующих нормативных документах: ГОСТ 30456-97 «Металлопродукция. Прокат листовой и трубы стальные. Методы испытания на ударный изгиб» (с 01.04.2022 - ГОСТ 30456-2021), СТО-07516250-259, API RP 5L3-e4 -2014 «Испытания на разрыв падающим грузом для магистральных труб», ASTM E436-03-2014 «Стандартный метод испытаний ферритных сталей на разрыв падающим грузом», DIN EN 10274:1999 «Материалы металлические. Испытание на разрыв падающим грузом».

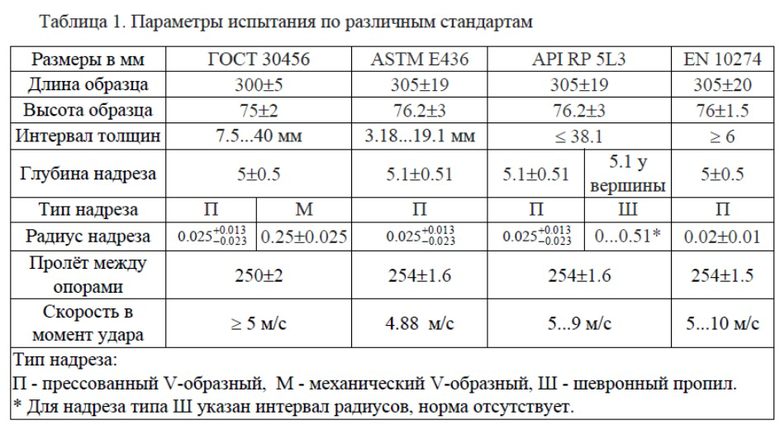

Инструментированные испытания на вертикальных копрах заключаются в воздействии падающего груза на образец с острым надрезом, нагружаемый по схеме трехточечного изгиба. Размеры образца соответствуют одному из перечисленных стандартов, таблица 1.

Работа зарождения трещины из надрезов различного типа отличается. При этом оказывается невозможным всегда использовать один тип надреза. Считается, что механический (фрезерованный) надрез (М) вносит неопределённость в результат испытания, так как может быть выполнен на разных режимах резания, то есть вносить различный наклёп. Тем не менее, для высокопрочных сталей (с пределом текучести более 690 МПа) затруднительно изготовить работоспособный нож для выполнения прессованного надреза, нож будет либо сминаться, либо откалываться. Шевронный надрез по API рекомендован в тех случаях, когда желательно снизить работу разрушения образца, так как его нетто-сечение под надрезом меньше, чем у остальных образцов.

Высота нетто-сечения образцов может находиться в достаточно широких пределах (см. таблицу 1), что также влияет на работу разрушения. Отличия в пролёте между опорами незначительные. Скорость груза также в большинстве случаев разрешается варьировать в широких пределах.

Таким образом, работа разрушения образцов, изготавливаемых и испытываемых по различным стандартам, может оказаться неодинаковой. Из этого следует вывод, что для сравнения результатов испытаний, получаемых на разных копрах, с учётом разной массы падающего груза, обязательно соблюдение следующих требований:

- одинаковая номинальная высота нетто-сечения и толщина образцов;

- один и тот же тип надреза;

- скорость удара, близкая к минимально необходимой для разрушения образца, при некоторой установленной массе груза.

Предлагаемый способ калибровки применим к измерительным системам копра, позволяющим регистрировать не только работу разрушения полностью разрушенного при испытании образца, но и энергию, поглощённую образцом, не разрушенным при испытании на отдельные половины.

В уровне техники присутствуют следующие сведения:

1. Из патента GB1349248(A) известно: «Чтобы проанализировать эффективность инструмента повторяющихся ударов, часто бывает необходимо определить распределение энергии в серии ударов. В частности, важно отметить, сколько ударов выше одного заданного уровня, сколько выше следующего уровня и так далее. Для этого счетчик импульсов может питаться от схемы распознавания амплитуды, подключенной к выходу второго конденсатора. Эта схема распознавания настраивается на уровень, соответствующий заранее определенному уровню энергии удара, ниже которого удары не учитываются. Как следствие, счетчик импульсов измеряет количество ударов в серии с энергией выше этого значения. Таким образом, используя диапазон уровней схемы распознавания, можно разделить удары на различные диапазоны энергии удара. Различные уровни схемы распознавания могут быть откалиброваны путем опускания одного и того же груза из ряда понижающих высот, как описано выше. Последовательно регулируя схему распознавания до тех пор, пока счет не упадет до очень низкого значения, можно измерить величину самого большого удара».

2. Из патентной заявки CN113029828(A) известна интеллектуальная испытательная система, автоматически выводящая калибровочный коэффициент В на основе расчётных данных, выполненных по формуле E=mgh, где E - потенциальная энергия молотка (равная энергии удара, заносимого в тестовую систему), Дж; m - масса падающего молотка, кг; g - ускорение силы тяжести, м/с2; h - высота падения падающего молотка, м;

3. Способ калибровки, известный из патентной заявки CN 112082726(A), подразумевает, что «Сравнение моделируемой формы ударного сигнала и фактической формы ударного сигнала для определения того, имеет ли оборудование для испытания сильного удара регистратора защиты отклонение».

Техническое решение по последнему из указанных патентных документов CN 112082726(A) выбрано в качестве прототипа.

В случае полного разрушения образца, не представляется возможным простыми физическими измерениями, без применения инструментированных бойков либо бесконтактных измерительных систем, разделить энергию, затраченную на разрушение образца, и остаточную энергию, которая поглощается амортизаторами копра.

Данное изобретение направлено на решение задачи по созданию методики, в которой применяется метод не разрушившегося при испытании образца. Падающий груз копра полностью останавливается при контакте с образцом, при этом образец претерпевает пластическую деформацию, но не разрушается до конца. В этом случае, вся потенциальная энергия груза будет затрачена на пластическую деформацию неразрушенного образца и продвижение трещины в нем, и эта энергия может быть определена расчетным методом, пренебрегая энергией, переходящей в тепло.

Технический результат - высокая точность калибровки, достигнутая простым инструментарием.

Указанная задача решается способом калибровки, который применим к измерительным системам копра, позволяющим регистрировать не только работу разрушения полностью разрушенного при испытании образца, но и энергию, поглощённую образцом, не разрушенным при испытании на отдельные половины. При этом следует использовать такой уровень потенциальной энергии копра, который позволяет достичь прогиба образца не менее 30 мм.

Предпочтительно чтобы прогиб образцов оказался достаточным для разрушения «зачётной части» нетто-сечения (высота неразрушенной части сечения не более 19 мм), что позволяет выполнять сравнительную оценку работы разрушения и доли волокнистой составляющей в изломе (факультативно).

Способ основан на сопоставлении значений энергии, поглощённой при испытании падающим грузом образцом, не разрушенным на две половины, полученных двумя независимыми методами: 1) измерительной системой, калибровку которой необходимо провести; 2) прямым определением потенциальной энергии расчётным методом.

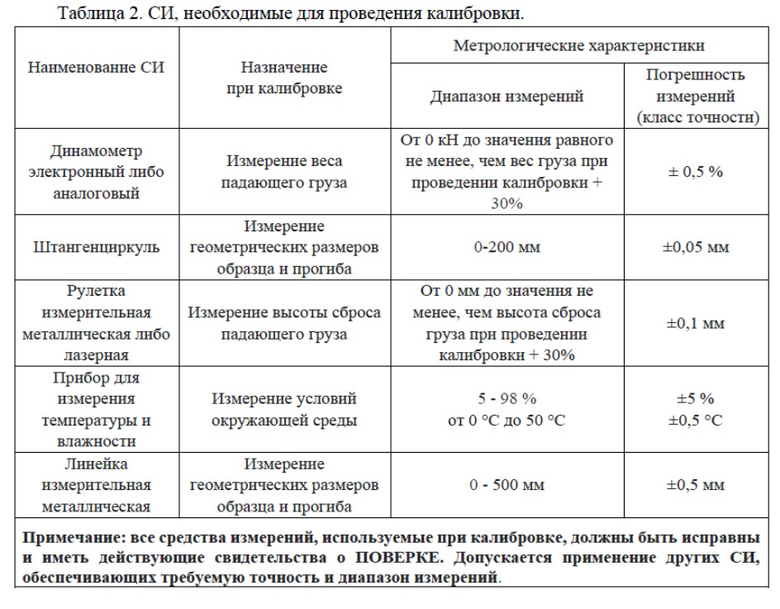

Минимальный набор средств измерений (СИ) представлен в Таблице 2.

Перед проведением калибровки необходимо убедится в наличии всех необходимых СИ, в их исправности и наличии действующих сертификатов о Поверке. Убедиться в работоспособности всех элементов и систем копра, а также необходимого вспомогательного оборудования. Убедиться в наличии на рабочем месте серии идентичных образцов в количестве 15 штук для испытаний падающим грузом, изготовленных по ГОСТ 30456. Проверить наличие на образцах необходимой маркировки.

Образцы должны быть отобраны от листового проката, вся серия отбирается от одной единицы проката в одном и том же положении относительно его ширины, сами образцы вырезают поперек проката.

Рекомендуется испытывать по крайней мере две указанные серии образцов, позволяющие по возможности охватить рабочий диапазон энергий копра и при этом представляющие типовой сортамент продукции предприятия: образцы минимальной толщины (не менее 7.5 мм по ГОСТ 30456) из проката наименьшей категории прочности, и максимальной толщины из проката наибольшей категории прочности. Максимальную толщину образцов выбирают такой, чтобы энергии конкретного калибруемого копра хватило для соблюдения условий корректности испытания. В случае необходимости уменьшения толщины образцов по сравнению с полной толщиной проката, такое уменьшение должно быть сделано одинаковым образом для всех образцов: с обеих сторон симметрично (рекомендуется), либо с одной стороны (от одной и той же поверхности проката).

Тип надреза на образцах должен быть одинаковым и соответствовать обычной практике испытаний на предприятии, где находится копер.

Для реализации предложенного способа необходимо проводить испытания, реализуя сброс груза копра так, чтобы энергия удара была заведомо меньше, чем требуется для полного разрушения образца.

Энергия удара подбирается экспериментально, за точку отсчёта принимается значение работы разрушения, полученное при испытании первого образца в серии.

Перед началом проведения калибровки необходимо определить вес падающего груза и высоту сброса груза с помощью эталонных СИ.

Определение веса падающего груза:

Установить в основании копра по месту удара бойка динамометр, работающий на сжатие. Медленно опустить падающий груз с бойком на динамометр. Поднимая и опуская падающий груз с бойком при свободной посадке по колоннам снять три раза показания динамометра. Вычислить среднее из трех значений показаний динамометра в Н.

Определение высоты сброса груза:

Установить падающий груз в положение сброса. Соблюдая требования инструкции охраны труда при работе на копре и требования безопасности руководства по эксплуатации конкретного копра провести эталонным СИ измерение высоты сброса падающего груза. Измерения провести от верхней горизонтальной поверхности образца, установленного в зажимное устройство, до нижней точки закругления бойка падающего груза.

Перед испытанием первого образца, оценку требуемой энергии удара копра рекомендуется выполнять по формуле СТО-07516250-259-2014:

E [Дж] = KV [Дж] × t [мм] × σ0,2 [МПа]/100,

где KV - среднее значение работы удара на образцах Шарпи (тип 11 по ГОСТ 9454), при комнатной температуре; t - толщина образца; σ0,2 - предел текучести материала при комнатной температуре. Например, для материала толщиной 33 мм с пределом текучести 400 МПа и работой удара 200 Дж данная формула даёт Е = 24600 Дж, что ожидается достаточным для разрушения образцов.

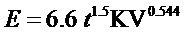

Допускается использовать модифицированную формулу Nippon Steel и Sumitomo

которая даёт меньшие значения, приближенные к ожидаемой работе разрушения образца. Например, для того же материала получим Е = 22340 Дж.

Оценив необходимую потенциальную энергию копра, производят испытание первого образца из серии с энергией удара, позволяющей полностью разрушить образец, с регистрацией работы разрушения с помощью измерительной системы, подвергающейся калибровке. Если разрушение первого образца не было достигнуто, энергию копра повышают в 1.5 раза и проводят испытание второго образца.

Измерение работы разрушения с помощью измерительной системы производится в соответствии с руководством по эксплуатации и эксплуатационными документами завода-изготовителя конкретной измерительной системы, и в настоящей методике не описывается.

Дальнейшие шаги процедуры калибровки направлены на то, чтобы получить как минимум три образца, которые при испытании достигли прогиба не менее 30 мм, но не разрушились на две половины. При этом, получив определенный прогиб, образец полностью останавливает падающий груз.

Значение работы разрушения образца, зарегистрированное измерительной системой на первом образце серии, используется для подбора энергии удара копра для последующих образцов. Для следующих образцов серии устанавливают энергию копра несколько меньшую, чем замеренная работа разрушения первого образца. Если образцы продолжают разрушаться, необходимо ещё понизить энергию копра, если образцы перестают достигать требуемого прогиба - увеличить её. Величина изменения установленной энергии копра подбирается опытным путём.

Регистрацию с помощью измерительной системы работы, затраченной на разрушение образца (полное или частичное), необходимо проводить при испытании каждого образца в серии.

До накопления статистической информации достаточно иметь серию из 15 идентичных образцов.

Изменение энергии копра производится любым из двух способов: уменьшением массы падающего груза, либо уменьшением высоты сброса груза, в зависимости от конструктивных и эксплуатационных возможностей конкретного копра, если скорость бойка в момент начала взаимодействия с образцом остаётся в пределах, требуемых ГОСТ 30456. Поэтому не следует использовать высоту сброса менее 1,3 м. Такая минимальная высота обеспечивает скорость падающего груза в момент удара не менее 5 м/с в полном соответствии с требованиями стандартов, регламентирующих данный вид испытаний.

Для испытания второго образца серии необходимо установить энергию удара копра, равную измеренной на первом образце работе разрушения.

В случае полного разрушения второго образца, необходимо при испытании последующих образцов последовательно понижать энергию удара копра на 300÷500 Дж, до момента, когда удастся получить не разрушившийся образец.

В случае, если второй образец окажется не разрушенным, и его прогиб будет достаточным (не менее 30 мм), можно испытать следующий образец серии при этой же энергии удара копра, и т.д.

Так как существует естественный разброс свойств в металле, то образцы одной серии могут показывать различную работу разрушения. Поэтому вероятны случаи, когда при одной и той же энергии удара копра будут как полностью разрушенные образцы, так и не разрушившиеся.

Поэтому допускается как уменьшать энергию удара копра, так и увеличивать на рекомендуемые 300÷500 Дж, по усмотрению оператора-испытателя. Конечной целью является получение не менее трех не разрушившихся образцов с прогибом не менее 30 мм.

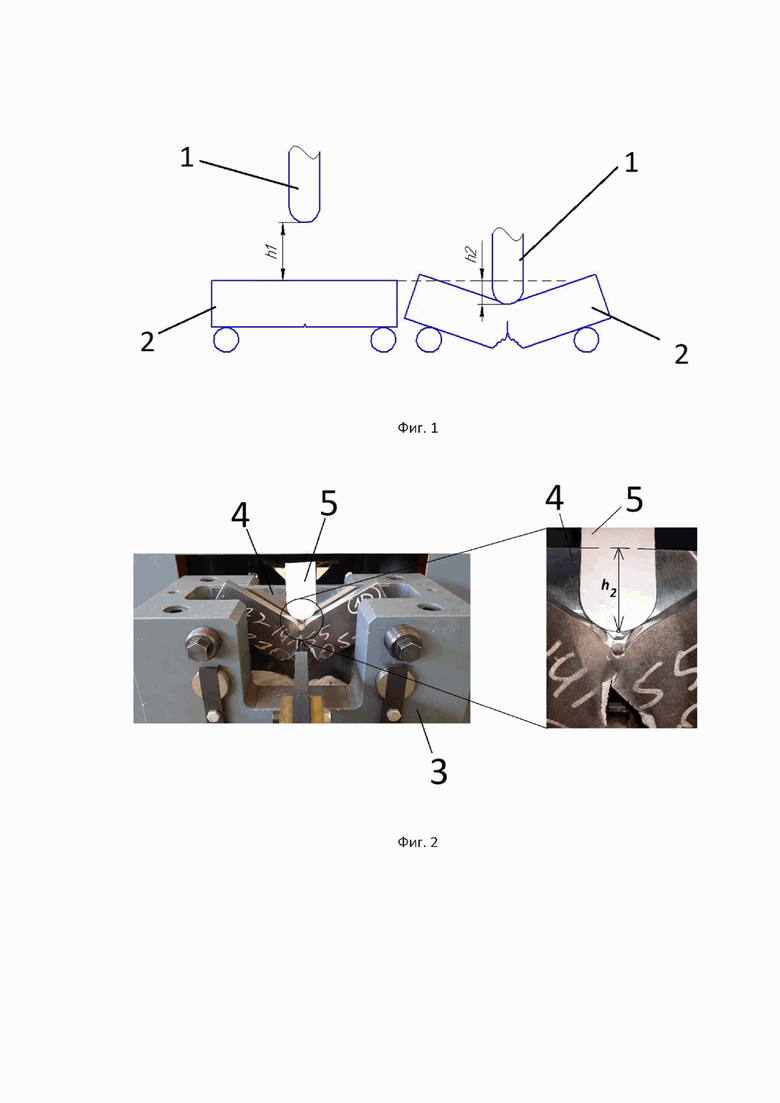

Дальнейшее осуществление способа поясняется фиг. 1, на которой показана схема определения полного пути, пройденного бойком 1 при испытании неразрушившегося образца 2.

После получения не менее трех неразрушившихся образцов, имеющих прогиб не менее 30 мм, можно определить энергию, поглощённую образцом по формуле

E= Р⋅h, [Дж]

P - вес груза, Н;

h - полный путь пройденный грузом до момента его полной остановки, м (рис. 1).

h = h1 + h2, [м]

где h1 - высота сброса груза, расстояние между нижней точкой закругления бойка 1 перед сбросом и верхней горизонтальной поверхностью установленного на наковальню образца 2;

h2 - расстояние, пройденное бойком 1 от момента касания верхней поверхности образца 2, до момента его полной остановки.

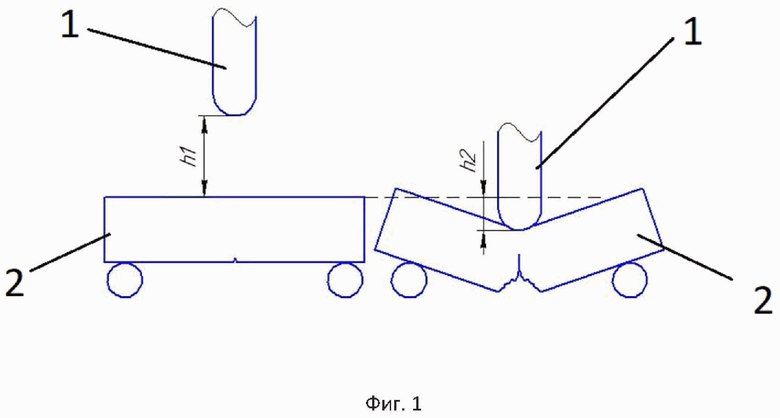

На фиг. 2 показан наиболее простой и достоверный способ определения прогиба образца. Образец 2 помещают на опоры наковальни 3 совместно с тонким «образцом-макетом» 4, имеющим высоту, равную высоте испытуемых образцов.

При измерении прогиба необходимо воспользоваться шаблоном 5, точно повторяющим профиль бойка 1 (обычно радиус закругления бойка составляет 25 мм). При этом истинное значение прогиба (h2) будет равно расстоянию по вертикали от верхней горизонтальной поверхности образца-макета 4 до нижней точки закругления шаблона 5 бойка 1, приставленного до касания к деформированному образцу.

В случае, если конструктивные особенности копра не позволяют воспользоваться предложенным выше методом, необходимо использовать эскиз наковальни, выполненный в масштабе 1:1.

Далее проводят обработку результатов измерений.

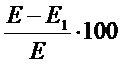

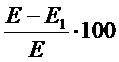

Относительную погрешность измерений, которую имеет измерительная система копра, определяют для каждого не разрушившегося образца с округлением до одного знака после запятой по формуле

δ =

где Е - энергия, поглощённая не разрушившимся образцом, определенная расчетным методом, Дж;

Е1 - энергия, поглощённая не разрушившимся образцом, определенная измерительной системой, Дж.

В качестве метрологического критерия точности берётся максимальная из определённых относительных погрешностей.

Допускается выполнять настройку системы измерения работы разрушения образца во время калибровки путем введения одного дополнительного числового множительного коэффициента в алгоритм расчета поглощенной энергии. Данный коэффициент учитывает потери запасенной энергии молота на трение во время падения и во время разрушения образца. Коэффициенты могут быть подобраны для разных диапазонов, по одному на диапазон. Например, для диапазона 0-10 кДж коэффициент равен 1,01, для диапазона 10-20 кДж коэффициент равен 1,02 и так далее для всего диапазона калибровки.

Опыт испытаний [См., например: Ларионов А.В. Ильин А.В. Леонов В.П. Малышевский В.А. Определение энергоемкости разрушения при испытании падающим грузом трубных сталей// Труды международной научно-технической конференции - ТРУБЫ 2010, 2010, доклад № 41] показывает, что на идентичных образцах замеренная работа разрушения имеет разброс порядка 10%, поэтому для признании калибровки измерительной системы копра успешной можно считать достаточным получение максимальной относительной погрешности не более 1.0%.

Например, для указанного материала толщиной 33 мм с пределом текучести 400 МПа и работой удара при испытании Шарпи - 200 Дж (абзац 1 на стр. 6) энергия разрушения при испытании падающим грузом составляет 17400 Дж.

Применение настоящего способа возможно к измерительным системам копра, не являющимся СИ утвержденного типа. Для систем, являющихся СИ утвержденного типа и внесенных в Госреестр СИ, рекомендовано применять методики, установленные для данного типа СИ Федеральным агентством по техническому регулированию и метрологии (Росстандартом).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2016 |

|

RU2646548C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ СОСТАВЛЯЮЩЕЙ ДЕФОРМАЦИИ ПРИ ХРУПКОМ РАЗРУШЕНИИ В ИСПЫТАНИЯХ НА УДАРНЫЙ ИЗГИБ | 1998 |

|

RU2169357C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ УДАРНОЙ ВЯЗКОСТИ МЕТАЛЛА ПРИ ИСПЫТАНИИ НА УДАРНЫЙ ИЗГИБ | 2016 |

|

RU2621373C1 |

| Копер для испытания образцов на ударную прочность | 1979 |

|

SU879382A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2570237C1 |

| Способ испытания на ударную вязкость для определения склонности к хрупкому разрушению тонколистового стального проката | 2017 |

|

RU2655720C1 |

| СПОСОБ ИСПЫТАНИЯ МЕЛЮЩИХ ШАРОВ НА УДАРНУЮ СТОЙКОСТЬ | 2020 |

|

RU2759709C1 |

| Маятниковый копер для ударных испытаний образцов | 1980 |

|

SU926568A2 |

| Способ определения штампуемости листовых металлов | 1958 |

|

SU115711A1 |

| Способ испытания образцов на усталость повторными ударами и приспособление к копру повторного удара для его осуществления | 1983 |

|

SU1132194A1 |

Изобретение относится к способам калибровки систем для измерения работы разрушения образцов при испытаниях падающим грузом. Способ заключается в сопоставлении значений энергии, поглощённой при испытании падающим грузом копра образцом с острым надрезом, полученных двумя независимыми методами: измерительной системой копра, калибровку которой необходимо провести, и прямым определением потенциальной энергии расчётным методом. На каждом образце производят однотипный надрез, проводят предварительный расчёт требуемой энергии удара копра, необходимой для разрушения образца, и в процессе проведения испытаний определяют минимальную энергию, необходимую для разрушения образца, затем уменьшают энергию удара для получения, по меньшей мере, трёх образцов, которые при испытании достигли прогиба не менее 30 мм, но не разрушились на две половины, для каждого не разрушившегося образца определяют относительную погрешность измерений, при этом в качестве метрологического критерия точности берётся максимальная из определённых относительных погрешностей, калибровку признают успешной при максимальной относительной погрешности не более 1,0%. Технический результат - высокая точность калибровки. 2 ил., 2 табл.

Способ калибровки измерительных систем копра для измерения работы разрушения образцов при испытаниях падающим грузом копра, заключающийся в сопоставлении значений энергии, поглощённой при испытании падающим грузом копра образцом с острым надрезом, полученных двумя независимыми методами: измерительной системой копра, калибровку которой необходимо провести, и прямым определением потенциальной энергии расчётным методом, отличающийся тем, что на каждом образце производят однотипный надрез, проводят предварительный расчёт требуемой энергии удара копра, необходимой для разрушения образца, и в процессе проведения испытаний определяют минимальную энергию, необходимую для разрушения образца, затем уменьшают энергию удара для получения, по меньшей мере, трёх образцов, которые при испытании достигли прогиба не менее 30 мм, но не разрушились на две половины, для каждого не разрушившегося образца определяют относительную погрешность измерений, которую имеет измерительная система копра, по формуле

δ=

где Е - энергия, поглощённая не разрушившимся образцом, определенная расчетным методом, Дж,

Е1 - энергия, поглощённая не разрушившимся образцом, определенная калибруемой измерительной системой копра, Дж,

при этом в качестве метрологического критерия точности берётся максимальная из определённых относительных погрешностей, а калибровку измерительной системы копра признают успешной при максимальной относительной погрешности не более 1,0%.

| CN 112082726 A, 15.12.2020 | |||

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ ПРИ ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ | 2011 |

|

RU2512084C2 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЗАЩИТЫ УПАКОВКИ ТЯЖЕЛЫХ, КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2442121C1 |

| Способ определения энергии разрушения горных пород | 1976 |

|

SU628430A1 |

| Копер для испытания образцов на ударную прочность | 1979 |

|

SU879382A1 |

| Устройство для смещения полос при прокатке | 1989 |

|

SU1690876A1 |

Авторы

Даты

2023-04-04—Публикация

2022-03-03—Подача