Изобретение относится к способам механических испытаний, в частности к способу испытания мелющих шаров.

Известен «Маятниковый копер для испытания изделий на удар» [1] (Авторское свидетельство СССР №1250865 А1 «Маятниковый копер для испытания изделий на удар», МПК G01M7/08, опубл. 15.08.1986), где для испытания изделий на удар используют маятниковый копер, содержащий станину, установленную на ней наковальню, маятник в виде подвешенной к станине штанги с бойком, установленным на конце штанги с возможностью отделения от нее при соударении бойка с наковальней, ограничитель перемещения штанги, с целью уменьшения трудоемкости испытаний, боек выполнен в виде шара и свободно подвешен на оси качания штанги посредством троса, конец которого соединен с бойком в центре шара, а элемент для установки бойка на конце штанги выполнен в виде охватывающей шар вилки, расстояние между зубьями которой достаточно для свободного прохода между зубьями наковальни. При соударении бойка с наковальней боек отсоединяется от штанги и удерживается при этом тросом, причем после откоса боек подхватывается зубьями вилки.

Недостатком этого способа является то, что испытуемый шар соударяется с бойком, что исключает чистоту эксперимента, т.к. в шаровых мельницах шары чаще всего сами соударяются друг с другом. Также недостатком является то, что удар происходит за счет гравитации бойка, что замедляет время проведения испытания, длительность каждого удара определяется временем подъема и свободного падения бойка.

Известен «Стенд для испытаний на сопротивление усталости надрессорных балок тележек грузовых вагонов» [2] (Авторское свидетельство СССР №868420 А1 «Стенд для испытаний на усталостную прочность и долговечность надрессорной балки железнодорожного подвижного состава», МПК G01M 17/00, опубл.30.09.1981), в котором опоры, жестко закрепленные на основании, и нагружающее устройство. Опоры выполнены в виде двух неподвижных П-образных стоек, взаимодействующих с концами надрессорной балки, и одной центральной опоры для поддержания подпятниковой зоны надрессорной балки. Нагружающее устройство выполнено в виде гидроцилиндра, смонтированного на верхней части одной из стоек, и пружинного комплекта, смонтированного на верхней части другой стойки. Во время работы стенда испытательная нагрузка передается от гидроцилиндра на левый конец надрессорной балки, опертой своим подпятником через пятник на опору и далее через конец балки на комплект пружин, предварительно сжатый винтом. При этом величина статистической нагрузки определяется путем деформации пружин при горизонтальном расположении балки.

Недостатком этого способа является то, что в системе находится один испытуемый образец вместо двух взаимосоударяющихся объектов, также недостатком является то, что испытанию подвергаются элементы конструкции железнодорожного состава, а не мелющие шары, имеющие абсолютно другую форму и назначение, представляющие собой более компактный и менее устойчивый элемент.

Известен «Стенд для испытаний на сопротивление усталости надрессорных балок тележек грузовых вагонов» [3] (Патент РФ №2415395 C1 «Стенд для испытаний на сопротивление усталости надрессорных балок тележек грузовых вагонов», МПК G01M 17/08, опубл. 27.03.2011), где стенд для испытаний на сопротивление усталости надрессорных балок тележек грузовых вагонов, включает, по меньшей мере, одну опору, жестко закрепленную на основании, и нагружающее устройство, дополнительно содержит цилиндрические катки для установки на них надрессорных балок, зафиксированные на опоре, фасонные прокладки для размещения между испытываемой надрессорной балкой и цилиндрическими катками и пневмопульсатор, установленный на основании и соединенный с магистралью со сжатым воздухом, при этом нагружающее устройство выполнено в виде рамы вагона, снабженной креплениями для установки, по меньшей мере, одного мерного груза и пятниками для размещения на подпятниках испытываемых надрессорных балок, а пневмопульсатор установлен с возможностью воздействия на шкворневую балку рамы вагона. Запуск стенда производят при подачи давления в тормозной цилиндр пневмопульсатора, при этом шток цилиндра поднимает шкворневую балку, заваливая кузов рамы вагона нагружающего устройства относительно его продольной оси и при достижении поршнем отверстий, выполненных в корпусе тормозного цилиндра пневмопульсатора происходит сброс давления через отверстия и кузов возвращается в исходное положение, при этом процесс испытаний ведется в соответствии с заданной программой испытаний. Результатами испытаний надрессорных балок является количество циклов их нагружения до появления трещин и/или до полного разрушения.

Недостатком этого способа является то, что испытанию подвергаются элементы конструкции железнодорожного состава, а не мелющие шары, имеющие абсолютно другую форму и назначение, представляющие собой более компактный и менее устойчивый элемент.

Наиболее близким (прототипом) по технической сущности к заявленному способу, по количеству сходных признаков, является «Устройство для испытаний на удар мелющих тел» [4] (Заявка на изобретение №94037362 A1 «Устройство для испытаний на удар мелющих тел», МПК G01M7/00, дата публикации заявки от 20.08.1996), содержащее станину, установленную на ней наковальню, в гнезде которой крепится один из испытываемых шаров, подвижный рычаг, на бойковом конце которого закреплен второй из испытываемых шаров и вращающийся кулак, контактирующий с роликом, закрепленным на подвижном рычаге, при этом на станине установлен упругий элемент, связанный с подвижным рычагом.

Недостатком этого способа является то, что в качестве исполнительного используется механический рычажный механизм, при котором частота работы механизма затрудняет получение более сотни циклов в минуту (т.к. рычаг приобретает необходимую инерцию и его резкое торможение затруднительно), что создает процесс испытания достаточно длительным, также недостатком этого способа является то, что рычажный (возвратно-качательный) механизм создает центростремительное ускорение, что уменьшает надежность его использования.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является: преждевременное выявления дефектных партий мелющих шаров при испытании на ударную стойкость.

Указанный технический результат обеспечивается благодаря тому, что заявленный способ испытания мелющих шаров на ударную стойкость включает комплексное испытание 2-х испытуемых шаров, многократно соударяющихся между собой на протяжении всего времени испытания, при этом в процессе испытания первый шар 1 находится в гнезде нижнего стационарного удерживающего устройства 3, а второй шар 2, находится в гнезде верхнего подвижного удерживающего устройства 4, которое приводится в движение непосредственно гидравлическим или пневматическим плунжером, при этом второй шар 2 одновременно с верхним удерживающим устройством 4 поднимается на заданную высоту и затем опускается, при этом, происходит соударение верхнего шара 2 о нижний шар 1, затем цикл процесса повторяется с частотой от 60 до 450 ударов в минуту.

Отличительными признаками заявленного способа являются:

- имитация соударения шаров, при работе в шаровых мельницах при измельчении руд и прочих материалов, при помощи многократного взаимного соударения пары шаров,

- многократное соударение с частотой ударов от 60 до 450 уд/мин, обеспечивается применением пневматической или гидравлической ударной установки.

- частота ударов зависит от типа применяемой пневматической или гидравлической ударной установки.

Изобретение поясняется чертежами.

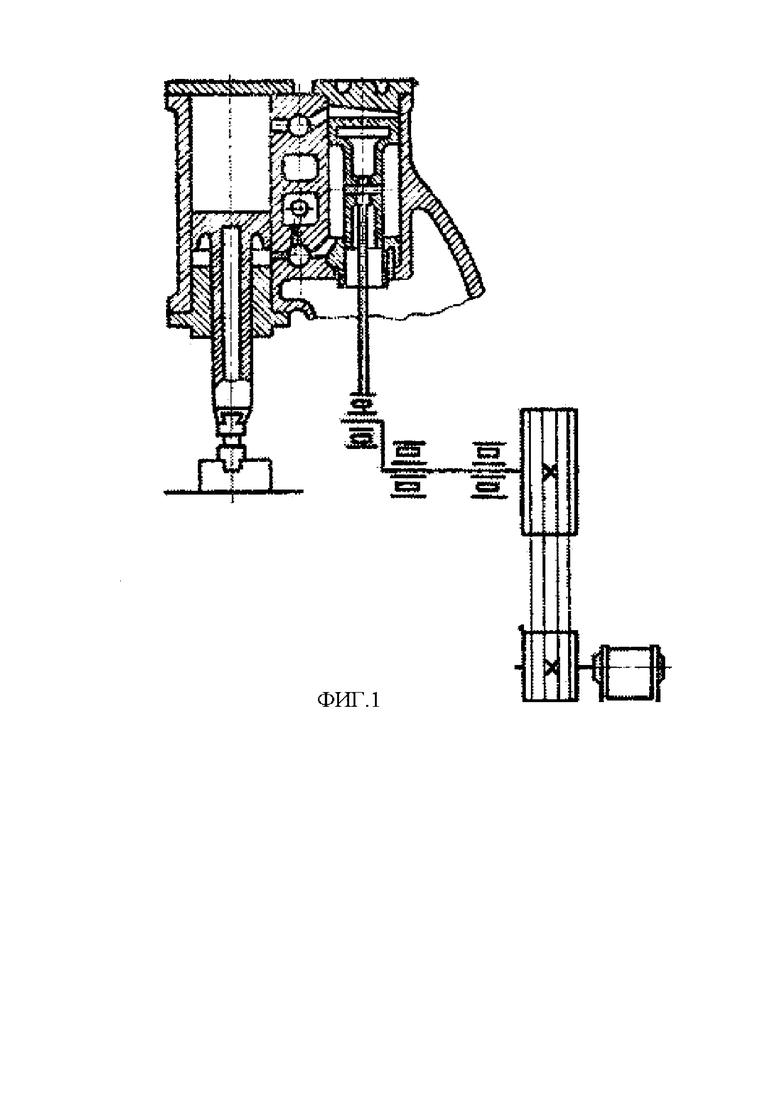

Фиг. 1 - принципиальная схема пневматического молота.

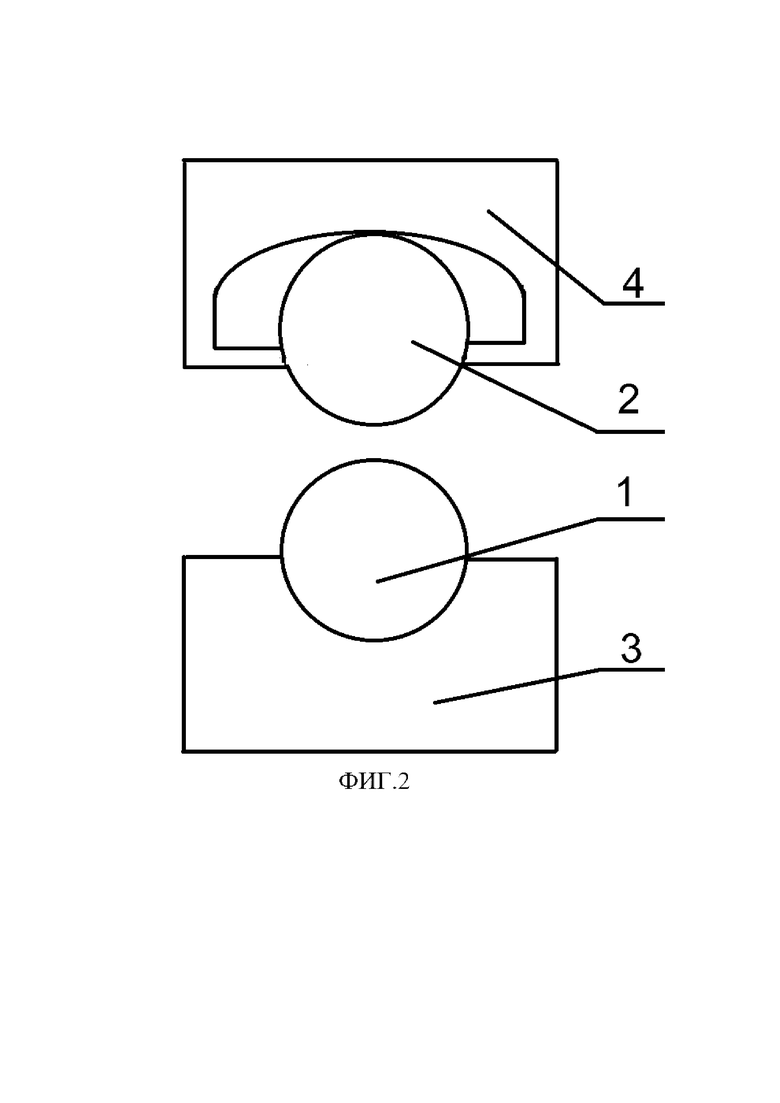

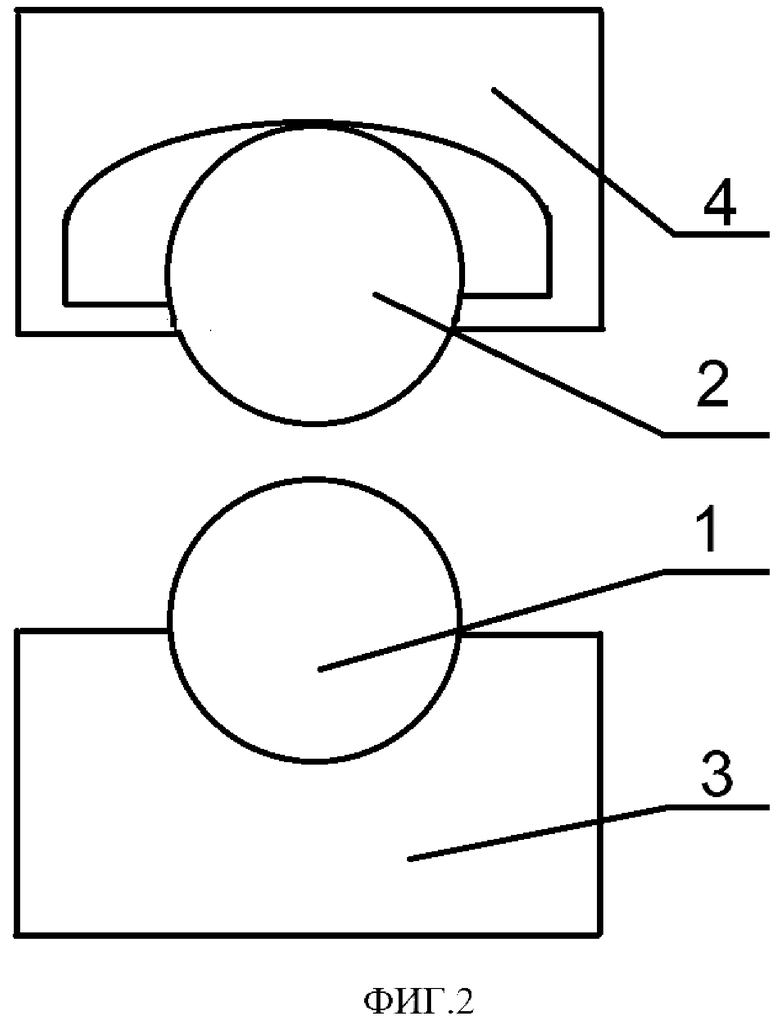

Фиг. 2 - рабочая схема испытания шаров на ударную стойкость.

Описание ссылочных позиционных номеров:

1, 2 - соударяемые шары,

3 - нижнее стационарное удерживающее устройство,

4 - верхнее подвижное удерживающее устройство.

Сущность предложенного способа заключается в следующем.

В предлагаемом изобретении при помощи пневматической или гидравлической ударной установки (в качестве примера был взят пневматический молот - Фиг. 1) с регулировкой ударного цикла), происходит соударение 2-х испытуемых шаров в течение всего заданного времени испытания. Время испытания в таком случае неограничено, скорость движения бойка будет зависеть от количества циклов (ударов) в минуту, которые могут составлять от 60 до 450 уд/мин, в зависимости от выбранного молота и установленного цикла (хода движения бойка), а энергия одного удара может достигать 1000 Дж, в зависимости от диаметра плунжера, в используемом молоте и давлении воздуха (рабочей жидкости) в плунжере.

Для проведения испытаний от партии отбирают шары из различных мест партии.

Геометрические размеры, качество поверхности и технические характеристики шаров должны соответствовать ГОСТ 7524-2015.

Шары для проведения испытания устанавливаются, как показано на Фиг. 2:

- первый шар (1) в нижнее стационарное удерживающее устройство (3) (далее - нижний шар);

- второй шар (2) в верхнее подвижное удерживающее устройство (4) (далее - верхний шар).

Верхнее подвижное удерживающее устройство (4) поднимается на заданную высоту и опускается, при этом, происходит соударение верхнего шара (2) о нижний шар (1).

Высота подъема верхнего подвижного удерживающего устройства устанавливается в соответствии с характеристиками ударной установки. Количество ударов задаётся (устанавливается) контроллером.

К примеру, для испытания шаров 5 группы твердости на ударном пневматическом молоте модели МВ-412 с числом ударов в минуту 190 и энергией одного удара, Еуд.= 250 Дж, суммарная энергия при испытании каждого образца (шара) зависит от количества ударов, соответственно от времени проведения испытания, и должна соответствовать требованиям, указанным в таблице 1.

Пример выполнения 1

Испытание по технологии предлагаемого изобретения были осуществлены в рельсобалочном цехе на участке шаропрокатного стана АО «ЕВРАЗ НТМК» в соответствии с ГОСТ 7524-2015 на 5 шарах диаметром 120 мм с назначением на 5 группу твердости.

Для испытания партии шаров диаметром 120 мм 5 группы твердости их устанавливали в следующем порядке: первый шар 1 размещали на нижнее стационарное удерживающее устройство 3, а верхний шар 2 размещали на верхнее подвижное удерживающее устройство 4. При запуске пневматического плунжера, верхнее подвижное удерживающее устройство 4 вместе со вторым шаром 2 приводится в движение и поднимается на высоту 390 мм и опускается на первый шар 1. Число ударов в минуту составлял 190 при энергии одного удара Еуд.= 250 Дж при длительности испытания 20 мин. В результате проведенных испытаний, в соответствии с требованиями таблицы 1, на одном шаре образовался раскол, а на втором на поверхности образовались трещины. Суммарная энергия удара при данном режиме работы составила 950 кДж, что меньше требуемой по таблице 1, однако разрушение в данном случае было обусловлено несоответствующим качеством проведения термической обработки данной партии шаров обеспечивающей образование внутренних напряжений, что привело к образованию внутренних напряжений и как следствие к расколу шаров. Шары данной партии в объеме 65 тонн были забракованы и отправлены на перепроизводство, что предотвратило передачу потребителю дефектной продукции, не прошедшей испытания на ударную стойкость, которая при этом соответствовала требованиям ГОСТ 7524-2015 по твердости для 5 группы.

Пример выполнения 2

Для испытания другой партии шаров диаметром 120 мм 5 группы твердости схема расположения первого 1 и второго 2 шаров, как и в примере 1.

Для испытания шаров диаметром 120мм, второй шар поднимали на высоту 390 мм и опускали на первый шар 1. Число ударов в минуту составлял 190 при энергии одного удара Еуд.= 250 Дж. Длительность испытания в данном примере составила уже 25 мин. Суммарная энергия удара при данном режиме работы составила 1187,5 кДж, что превышает требуемую энергию удара согласно таблице 1, однако после проведения испытания не произошло расколов и образования трещин на шарах, что указывает на соответствие качества проведения термической обработки данной партии шаров. После чего данная партия шаров, которая также соответствовала требованиям ГОСТ 7524-2015 по твердости для 5 группы, была отправлена потребителю, и прошла весь цикл эксплуатации без замечаний.

Шары считаются выдержавшими испытания, если они не раскололись или на их поверхности нет трещин, видимых без применения увеличительных приборов.

Технико-экономический эффект способа испытания мелющих шаров на ударную стойкость заключается в преждевременном выявлении дефектных шаров не прошедших испытание на ударную стойкость и как следствие исключения возможных рекламаций, связанных с расколом шаров в процессе эксплуатации.

Таким образом, предложенный способ позволяет использовать имитацию соударения шаров, при работе в шаровых мельницах при измельчении руд и прочих материалов, при помощи многократного взаимного соударения пары шаров на протяжении всего времени испытания на пневматической (гидравлической) ударной установке, т.к. классические испытания шаров на ударную вязкость производят на ударном копре, после чего проверяется наличие трещин на шаре и определяется годность партии. Такие шары успешно проходят испытания на ударную вязкость, получив необходимую энергию удара и пройдя несколько ударов бойка, однако динамическое испытание не даёт результатов в определении ударной стойкости (получения многократных циклических нагрузок) и при работе в шаровых мельницах зачастую в партиях, прошедших испытания на ударную вязкость происходит разрушение шаров в процессе усталости металла.

Продолжительность испытания шаров 5 группы на ударном пневматическом молоте модели МВ-412

не менее

Суммарная энергия за 1 минуту работы молота (ЕΣмин, Дж) определяется по формуле:

ЕΣмин = Еуд ⋅ n (1)

где Еуд. – энергия одного удара, Дж;

n – число ударов в минуту.

Суммарная энергия удара (ЕΣ, Дж) определяется по формуле:

ЕΣ = ЕΣмин ⋅ t (2)

где t – время проведения испытаний, мин

Источники информации

[1] Авторское свидетельство СССР №1250865 А1 «Маятниковый копер для испытания изделий на удар», МПК G01M7/08, опубл. 15.08.1986.

[2] Авторское свидетельство СССР №868420 А1 «Стенд для испытаний на усталостную прочность и долговечность надрессорной балки железнодорожного подвижного состава», МПК G01M 17/00, опубл. 30.09.1981.

[3] Патент РФ №2415395 C1 «Стенд для испытаний на сопротивление усталости надрессорных балок тележек грузовых вагонов», МПК G01M 17/08, опубл. 27.03.2011.

[4] Заявка на изобретение №94037362 A1, «Устройство для испытаний на удар мелющих тел», МПК G01M7/00, дата публикации заявки от 20.08.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ НАДРЕССОРНЫХ БАЛОК ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2009 |

|

RU2415395C1 |

| Способ испытания мелющих шаров на ударную стойкость и методика для его осуществления | 2023 |

|

RU2823443C1 |

| Катковый стенд для оценки динамических параметров тележки вагона | 2017 |

|

RU2668485C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ШАРОВ НА МНОГОКРАТНЫЕ УДАРЫ | 1994 |

|

RU2091749C1 |

| Способы проведения испытаний вагонов и испытательный комплекс для их осуществления | 2017 |

|

RU2698605C2 |

| РОТАЦИОННЫЙ КОНЕРВГ'.ЕСОЮЗНАЯ f:itj-:jT;in..T::-q::^'(FnHArtIti-i !i -. а - •''•^ i ,>&i..(J^. ..-.<»•ВИБЛИОТЕНА | 1971 |

|

SU319875A1 |

| Стенд для вибрационных испытаний вагонов | 1979 |

|

SU970178A1 |

| Способ изготовления деталей | 1986 |

|

SU1404229A2 |

| СПОСОБ ПОВЫШЕНИЯ ЖИВУЧЕСТИ ЛИТЫХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2009 |

|

RU2412073C1 |

| Стенд для испытаний кузовов грузовых вагонов | 1990 |

|

SU1763934A1 |

Изобретение относится к способам механических испытаний, в частности к способу испытания мелющих шаров. Заявленный способ испытания мелющих шаров на ударную стойкость включает комплексное испытание 2-х испытуемых шаров, многократно соударяющихся между собой на протяжении всего времени испытания, при этом в процессе испытания первый шар 1 находится в гнезде нижнего стационарного удерживающего устройства 3, а второй шар 2 находится в гнезде верхнего подвижного удерживающего устройства 4, которое приводится в движение непосредственно гидравлическим или пневматическим плунжером, при этом второй шар 2 одновременно с верхним удерживающим устройством 4 поднимается на заданную высоту и затем опускается, при этом происходит соударение верхнего шара 2 о нижний шар 1, затем цикл процесса повторяется с частотой от 60 до 450 ударов в минуту в зависимости от типа используемой ударной установки. Техническим результатом предлагаемого изобретения является преждевременное выявление дефектных партий мелющих шаров при испытании на ударную стойкость за счет более точной имитации соударения шаров, при работе в шаровых мельницах при измельчении руд и прочих материалов, при помощи многократного взаимного соударения пары шаров на протяжении всего времени испытания на пневматической (гидравлической) ударной установке, что позволяет оценить возможность разрушения шаров, прошедших испытания на ударную вязкость, в условиях усталости металла. 1 з.п. ф-лы, 1 табл., 2 ил.

1. Способ испытания мелющих шаров на ударную стойкость, включающий в себя комплексное испытание 2-х испытуемых шаров, многократно соударяющихся между собой на протяжении всего времени испытания, отличающийся тем, что в процессе испытания первый шар (1) находится в гнезде нижнего стационарного удерживающего устройства (3), а второй шар (2), находится в гнезде верхнего подвижного удерживающего устройства (4), которое приводится в движение непосредственно гидравлическим или пневматическим плунжером, при этом второй шар (2) одновременно с верхним удерживающим устройством (4) поднимается на заданную высоту и затем опускается, при этом происходит соударение верхнего шара (2) о нижний шар (1), затем цикл повторяется с частотой от 60 до 450 ударов в минуту.

2. Способ испытания по п.1, отличающийся тем, что частота ударов зависит от типа применяемой пневматической или гидравлической ударной установки.

| RU 94037362 A1, 20.08.1996 | |||

| СТЕНД ДЛЯ ИСПЫТАНИЯ ШАРОВ НА МНОГОКРАТНЫЕ УДАРЫ | 1994 |

|

RU2091749C1 |

| US 4375762 A1, 08.03.1983 | |||

| RU 94045621 A1, 10.10.1996 | |||

| СТЕНД ДЛЯ ИСПЫТАНИЯ ШАРОВ НА МНОГОКРАТНЫЕ УДАРЫ | 1995 |

|

RU2097728C1 |

| CN 207881918 U, 18.09.2018 | |||

| CN 211347308 U, 25.08.2020 | |||

| УСТРОЙСТВО ДЛЯ СУШКИ ЗЕРНА | 2021 |

|

RU2771847C1 |

Авторы

Даты

2021-11-17—Публикация

2020-12-20—Подача