Изобретение относится к двигателестроению, а именно бесшатунным поршневым двигателям внутреннего сгорания (ДВС) с кривошипно-кулисным механизмом (ККМ) для преобразования возвратно-поступательного движения поршня во вращение коленчатого вала.

Известны бесшатунные поршневые двигатели с одним коленчатым валом (Патент ФРГ № 34 17 349, МКИ F16F 15/26, опублик. 1985, Патент ФРГ № 902 925, кл. 47h, 1, опублик. 1954), содержащие неподвижный картер с установленным на нем цилиндром, размещенный в цилиндре поршень, соединенный штоком с кулисой, имеющей верхнюю и нижнюю прямолинейные направляющие, представляющие собой опорные контактирующие поверхности, и установленный в картере в подшипниковых узлах коленчатый вал с противовесами, на кривошипной шейке которого установлен ползун скольжения, перемещающийся возвратно-поступательно по направляющим кулисы в плоскости вращения коленчатого вала.

К недостаткам описанных бесшатунных двигателей следует отнести:

1. Такие двигатели, особенно одноцилиндровые, имеют повышенную вибрацию и шум благодаря неуравновешенной силе инерции первого порядка от возвратно-поступательного движущихся масс (силы инерции второго и высших порядков в этих ДВС отсутствуют). Эту силу инерции можно полностью уравновесить с помощью метода Ланчестера (Попык К.Г. Динамика автомобильных и тракторных двигателей. Изд. М., «Высшая школа», 1970.), однако это значительно ухудшает массогабаритные показатели и сильно усложняет конструкцию двигателя в целом.

Частичное уравновешивание этой силы инерции с помощью противовесов, установленных на щеках коленчатого вала, существенно не уменьшает вибрацию двигателя.

2. При перемещении ползуна скольжения по направляющим кулисы возникает от действия газовых и инерционных сил опрокидывающий (реактивный) момент, действующий на кулису в плоскости вращения коленчатого вала. Возникающие при этом знакопеременные силы в одном случае прижимают поршень к стенке цилиндра (Патент ФРГ № 34 17 349, МКИ F16F 15/26, опублик. 1985), а в другом случае воспринимаются опорами скольжения, размещенными в картере двигателя (Патент ФРГ № 902 925, кл. 47h, 1, опублик. 1954).

Наличие трения скольжения между этими контактирующими поверхностями существенно снижает механический КПД двигателя и соответственно его удельную мощность и экономичность.

3. Наличие трения между ползуном скольжения и направляющими кулисы также значительно ухудшает мощностные и экономические показатели двигателя.

Особенно этот недостаток проявляется в двухтактном двигателе с кривошипно-камерной продувкой (Мищенко Н.И. Нетрадиционные малоразмерные двигатели внутреннего сгорания. В 2 томах. Т.1. Теория, разработка и испытание нетрадиционных двигателей внутреннего сгорания. - Донецк: «Лебедь», 1998, 1998, с. 164-176), в котором наличие смазки путем добавления масла в бензин в пропорции 1:20 по объему обусловливает полусухое трение в паре «ползун скольжения - направляющая кулисы». В этом случае, как показали результаты испытаний макетных образцов бесшатунного двигателя, такая система смазки не обеспечивает работоспособность двигателя, к тому же имеют место чрезмерно большие механические потери в кривошипно-кулисном механизме и недостаточная его надежность при воздействии значительных знакопеременных газовых и инерционных нагрузок.

4. Из-за необходимости обеспечения достаточной несущей способности опорных поверхностей пары «ползун скольжения - направляющая кулисы» ползун скольжения и кулиса имеют большие геометрические размеры и соответственно массу, что ухудшает массогабаритные показатели двигателя в целом и ограничивает повышение его удельной мощности.

Известны бесшатунные двигатели, например, по патентам (Патент США № 3 246 528, НКИ 74-50, опублик. 1966., Патент RU № 2 610 856 С2, МПК: F02В 75/32, F01В 7/16, F01В9/02, опублик. 2017), которые содержат неподвижный картер, установленный на картере по меньшей мере один цилиндр с поршнем, два размещенных в картере параллельно друг другу коленчатых вала, снабженных добавочными противовесами и кинематически связанных между собой с возможностью синхронного вращения в противоположные стороны, кулису с верхней и нижней направляющими, соединенную с поршнем посредством штока, и два ползуна скольжения, установленных в подшипниковых узлах на кривошипных шейках коленчатых валов и перемещающихся по опорным поверхностям направляющих кулисы.

В этих бесшатунных двигателях благодаря наличию двух коленчатых валов с добавочными противовесами силы инерции возвратно-поступательно движущихся масс уравновешены полностью, поэтому вибрация на корпусе двигателя от этих сил отсутствует (Мищенко Н.И. Нетрадиционные малоразмерные двигатели внутреннего сгорания. В 2 томах. Т.1. Теория, разработка и испытание нетрадиционных двигателей внутреннего сгорания. - Донецк: «Лебедь», 1998, 1998, с. 69-71). Кроме того, опрокидывающий момент от газовых и инерционных сил замыкается внутри ККМ, при этом силы от этого момента воспринимаются ползунами скольжения, в результате чего поршень боковых усилий не воспринимает и, следовательно, имеет незначительные потери на трение. Опоры скольжения в картере двигателя также разгружены от этих сил.

Недостатками таких бесшатунных двигателей, как и вышеописанных, являются:

1. Ограниченная возможность улучшения мощностных и экономических показателей двигателя из-за наличия трения скольжения ползунов по направляющим кулисы;

2. Плохие массогабаритные показатели двигателя вследствие больших размеров ползунов и кулисы.

Известны бесшатунные двигатели (ЕР № 0 238 996, МКИ: F02В 75/28, F02В 75/32, F02В 63/02, опублик. 1987, Патент США № 2 405 016, кл. 123-56, опублик. 1946.), содержащие картер с установленным на нем по меньшей мере одним цилиндром, размещенный в цилиндре поршень, соединенный при помощи штока с кулисой, состоящей из верхней и нижней направляющих с соответствующими опорными поверхностями, один коленчатый вал с добавочными противовесами, на кривошипной шейке которого установлена в подшипниковом узле одна опора качения в виде катка, который образует кинематическую пару либо с верхней, либо с нижней направляющей кулисы в зависимости от направления действия силы, приложенной через шток к кулисе.

В таких двигателях благодаря наличию трения качения в кинематической паре «каток - направляющая кулисы» существенно снижены потери на трение в ККМ, а также уменьшены габаритные размеры и масса кулисы.

Однако в таких конструкциях, как и в вышеописанных двигателях с одним коленчатым валом, имеют место: неуравновешенность двигателя от сил инерции возвратно-поступательно движущихся масс; наличие трения скольжения в трущихся парах «поршень - цилиндр» и «шток - опора», размещенная в картере, от знакопеременного опрокидывающего момента. Кроме того, вследствие действия на кулису со стороны поршня знакопеременных газовых и инерционных сил будет периодически происходить практически мгновенный силовой контакт катка то с верхней, то с нижней направляющими кулисы, что, в свою очередь, приводит к резкому изменению направления качения катка.

При таком режиме работы кинематической пары из-за больших инерционных моментов катка будет происходить его проскальзывание (пробуксовка) относительно опорных поверхностей направляющих кулисы и, следовательно, износ этой пары трения качения. Кроме того, при большой частоте вращения коленчатого вала даже при равномерном его вращении и одностороннем действии силы каток будет проскальзывать благодаря переменной его линейной скорости перемещения по направляющим кулисы. Нашими расчетными и экспериментальными исследованиями установлено, что в условиях бесшатунного двигателя применительно к легковому автомобилю пара трения качения

«каток - направляющая кулисы» может работать удовлетворительно при частоте вращения коленчатого вала до n=1500 мин-1. Следует заметить, что в современных ДВС легковых автомобилей при номинальной мощности частота вращения n=4000…8000 мин-1, а максимальное ее значение достигает при n=5000…10000 мин-1.

Из известных технических решений наиболее близким к заявляемому двигателю по совокупности существенных признаков является бесшатунный двигатель с кривошипно-кулисным механизмом изобретателя C. Brackett (Патент США № 4 685 342, кл. F02G1/06, F16Н 21/18, НКИ 74-50, опублик. 1987).

Этот двигатель содержит неподвижный картер с установленным на нем цилиндром, по меньшей мере один коленчатый вал с добавочными противовесами, поршень, расположенный в цилиндре и соединенный посредством штока с кулисой, имеющей верхнюю и нижнюю направляющие с опорными поверхностями, расположенные в плоскости вращения коленчатого вала перпендикулярно оси штока, по меньшей мере две опоры качения, выполненные в виде катков, установленных в подшипниковых узлах на кривошипной шейке коленчатого вала рядом друг с другом, один из которых служит для качения по опорной поверхности верхней направляющей кулисы, а второй каток - по опорной поверхности нижней направляющей кулисы. Причем катки снабжены для возможности качения без проскальзывания механизмом проворота катков, выполненным в виде реечной цилиндрической зубчатой передачи, у которой зубчатый элемент в виде зубчатого колеса жестко соединен с катком, а зубчатая рейка жестко прикреплена к соответствующей направляющей кулисы.

В описанном двигателе благодаря наличию трения качения в кинематической паре «каток - опорная поверхность направляющей кулисы», а также наличию механизма проворота катка, устраняющего его проскальзывание относительно опорной поверхности кулисы, существенно уменьшены потери на трение, а также износ деталей кривошипно-кулисного механизма.

Однако в данной конструкции бесшатунного двигателя выполнение опоры качения в виде катка, а зубчатого элемента в виде зубчатого колеса приводит к существенному увеличению размеров кулисы и, соответственно, увеличению габаритов и массы двигателя, а также ограничивает форсирование двигателя по частоте вращения и не позволяет при этом увеличить его удельную мощность.

Задача изобретения - улучшение массогабаритных показателей бесшатунного двигателя.

Технический результат достигается тем, что в известном бесшатунном двигателе внутреннего сгорания, содержащем неподвижный картер, два коленчатых вала с добавочными противовесами, поршень, расположенный в цилиндре и соединенный посредством штока с кулисой, имеющей верхнюю и нижнюю направляющие с опорными поверхностями, расположенные в плоскости вращения коленчатых валов перпендикулярно оси штока, по меньшей мере две опоры качения, установленные в подшипниковых узлах на каждой кривошипной шейке коленчатых валов рядом друг с другом, одна из которых служит для качения по опорной поверхности верхней направляющей кулисы, а вторая - по опорной поверхности нижней направляющей кулисы, причем опоры качения снабжены для возможности качения по опорным поверхностям без проскальзывания механизмом проворота опор качения, выполненным в виде реечной цилиндрической зубчатой передачи, у которой зубчатый элемент жестко соединен с опорой качения, а зубчатая рейка жестко прикреплена к соответствующей направляющей кулисы, каждая опора качения состоит из двух жестко связанных между собой частей, одна из которых выполнена в виде полукатка, который находится в постоянном взаимодействии с опорной поверхностью направляющей кулисы, а другая часть опоры качения служит крышкой, выполненной в виде полукольца с меньшим наружным радиусом, чем радиус полукатка, и образует совместно с полукатком полость для размещения подшипникового узла. Зубчатый элемент при этом выполнен в виде зубчатого полукольца, жестко прикрепленного к полукатку, причем зубчатый сектор этого полукольца расположен со стороны контактирующей части полукатка и образует с зубчатой рейкой возвратно-поступательную пару.

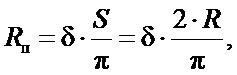

По настоящему изобретению наружный радиус полукатка равен

(1)

(1)

где S - ход поршня между крайними положениями: ВМТ и НМТ;

R - радиус кривошипа;

δ = 1…1,25 - предпочтительная степень увеличения размера полукатка;

π = 3,14...

Наружный радиус крышки полукатка определяется из соотношения

(2)

(2)

где Δ = 0,1…0,25 - величина минимального зазора между крышкой полукатка и опорной поверхностью направляющей кулисы.

Внутренние радиусы полукатка и крышки одинаковы и определяются размерами подшипникового узла.

Указанное соотношение геометрических размеров звеньев кривошипно-кулисного механизма таково, что, когда опорные элементы в процессе перемещения вдоль направляющих кулисы находятся в крайних своих положениях, зубчатые секторы зубчатых полуколец всегда расположены со стороны коленчатых валов и таким образом позволяют существенно уменьшить длину кулисы, а вместе с этим улучшить массогабаритные показатели двигателя.

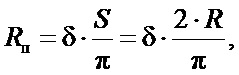

Заявляемое устройство поясняется прилагаемыми чертежами, где:

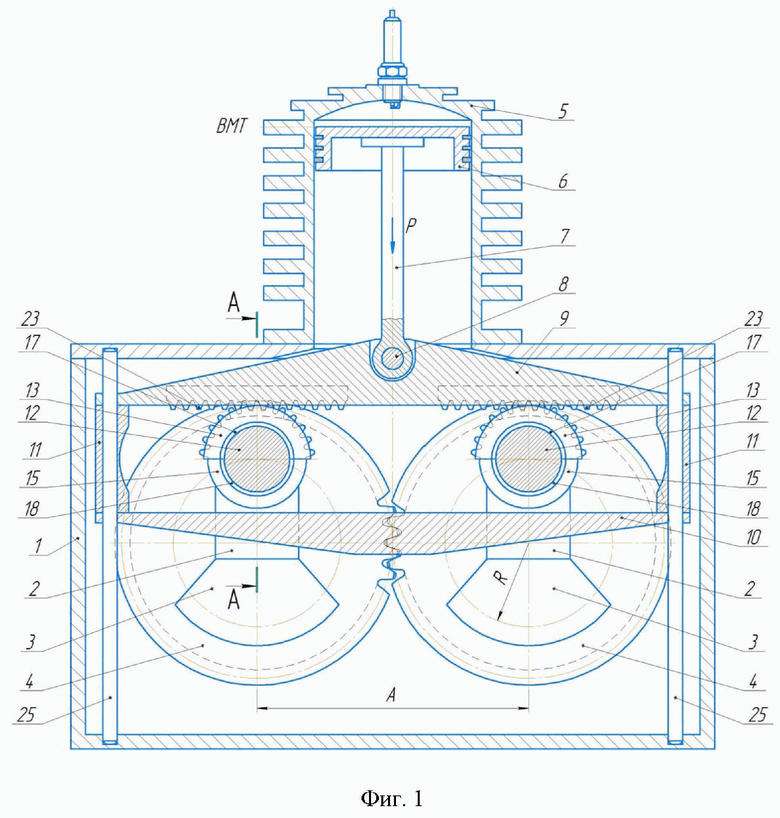

Фиг. 1 - вариант конструкции бесшатунного двигателя с двумя коленчатыми валами согласно изобретению, поперечный разрез, когда поршень находится в верхнем крайнем положении (ВМТ);

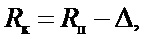

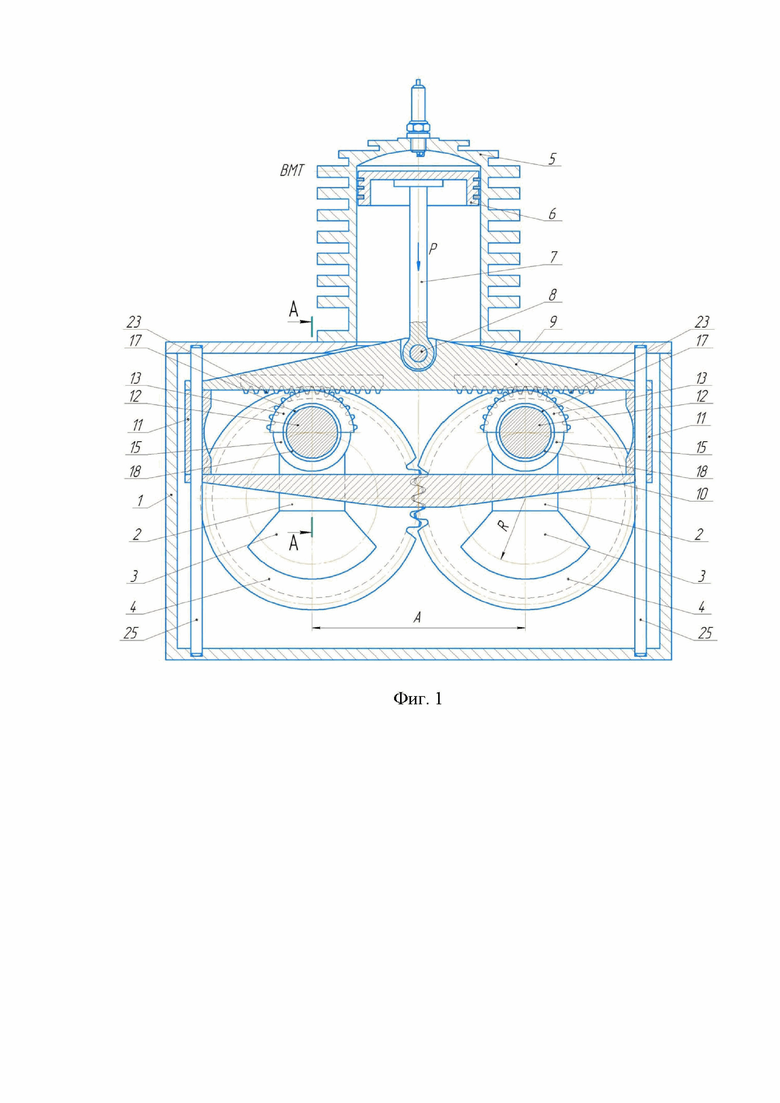

Фиг. 2 и 3 - разрез А-А на фиг. 1 с установленными на кривошипной шейке двумя опорами качения;

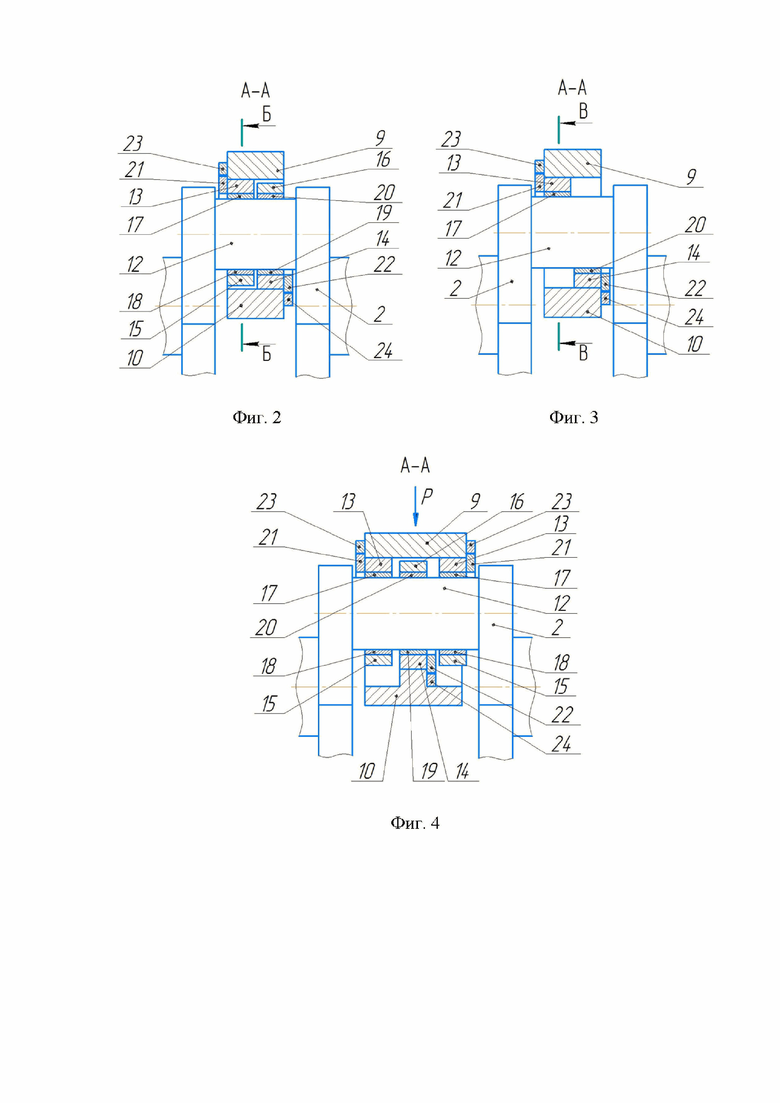

Фиг. 4 - разрез А-А, что на фиг. 1, но в варианте размещения на кривошипной шейке трех опор качения, две из которых взаимодействуют, например, с верхней, а третья с нижней направляющими кулисы;

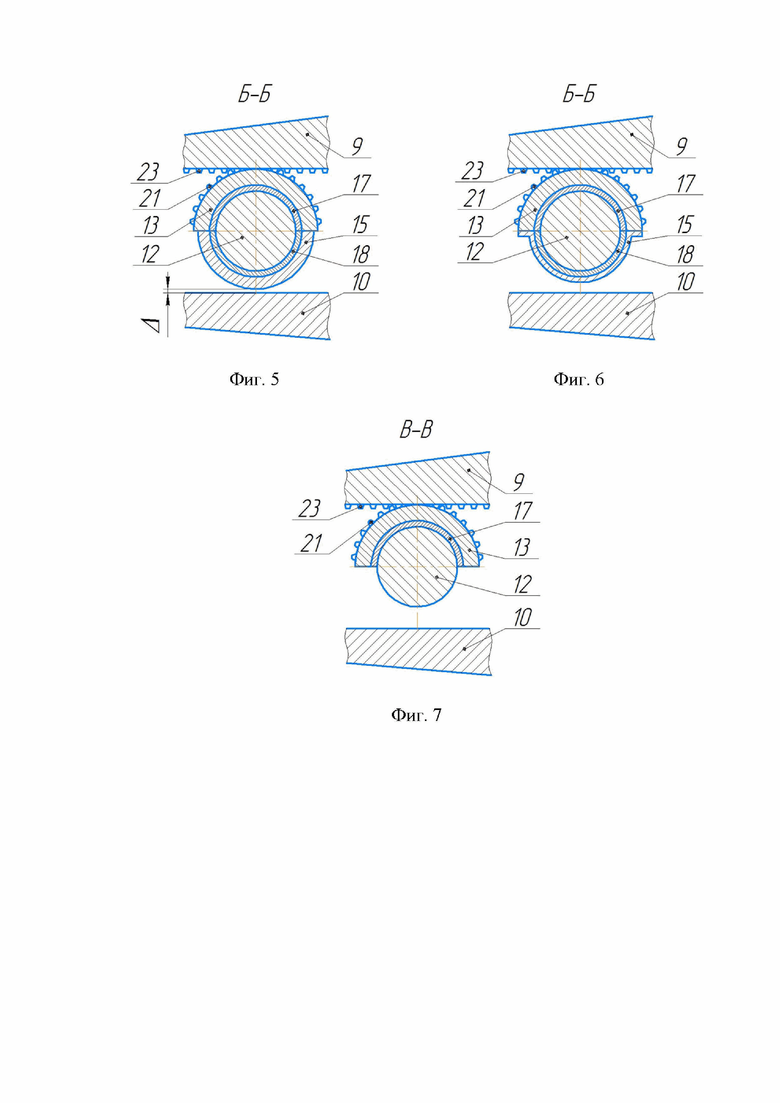

Фиг. 5 и 6 - разрез Б-Б на фиг. 2 в вариантах опор качения, состоящих из: полукатка и полукольца; полукатка и полувтулки соответственно;

Фиг. 7 - разрез В-В на фиг. 3 в варианте опоры качения в виде свободного полукатка, не имеющего крышки;

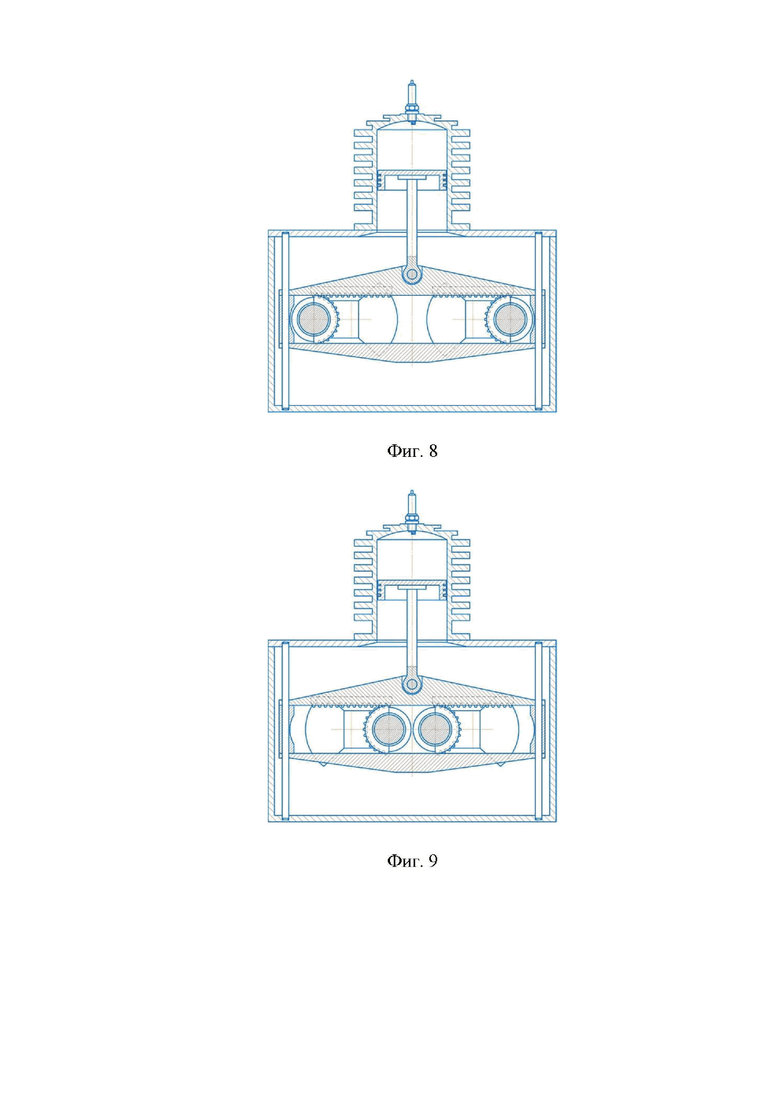

Фиг. 8 и 9 - двигатель, аналогичный проиллюстрированному двигателю на фиг. 1, но при двух положениях кривошипных шеек коленчатых валов относительно друг друга: максимально удаленном и максимально приближенном соответственно;

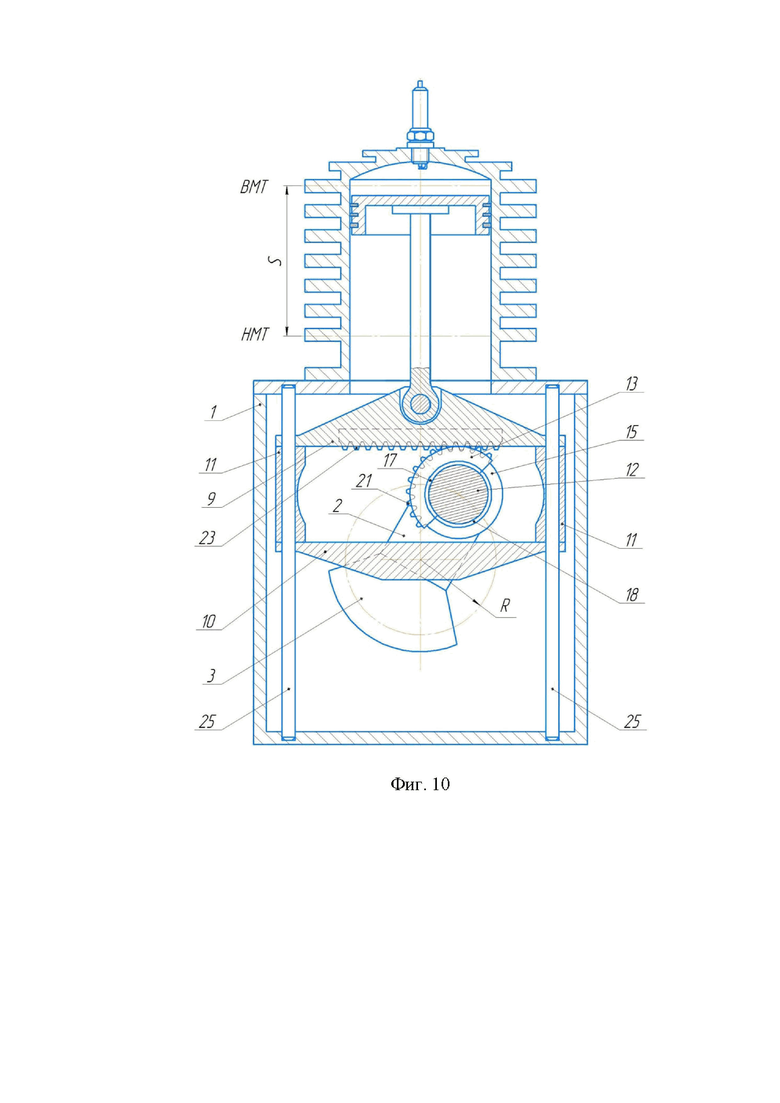

Фиг. 10 - поперечный разрез бесшатунного двигателя в варианте с одним коленчатым валом, когда поршень находится в промежуточном положении;

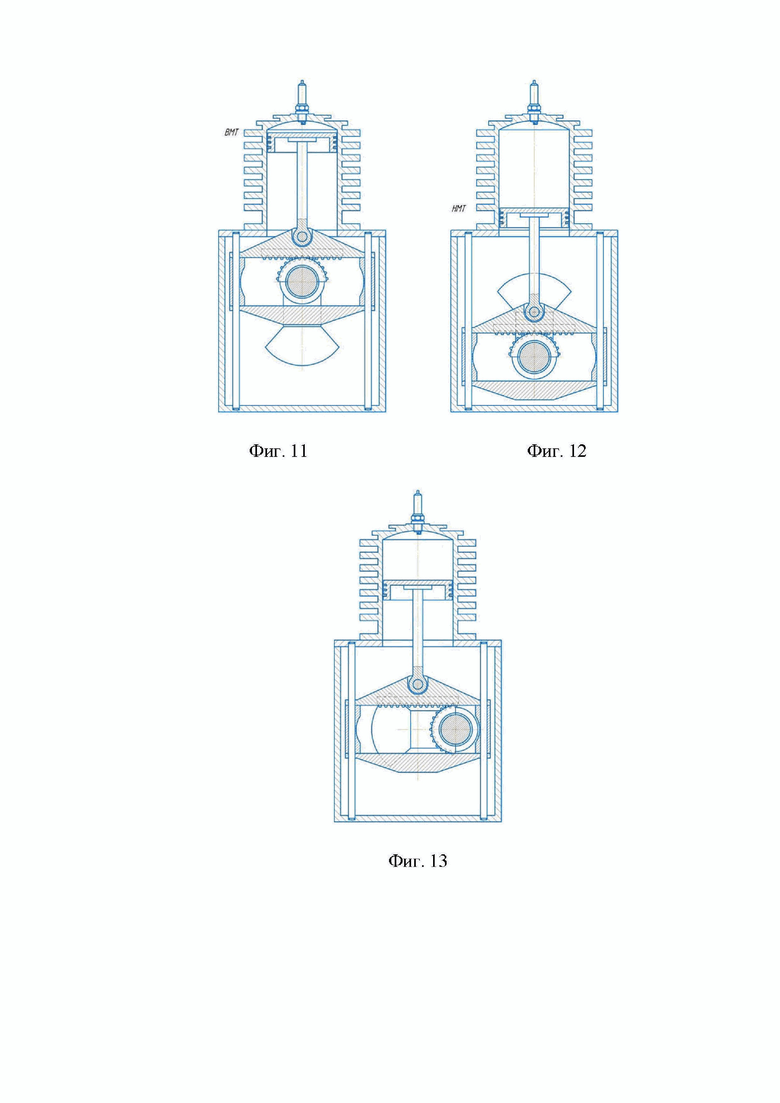

Фиг. 11 и 12 - то же, что на фиг. 10, где показан поршень в двух крайних положениях: в верхней и нижней мертвых точках (ВМТ и НТМ);

Фиг. 13 - двигатель, аналогичный фиг.10, но при крайнем правом положении кривошипной шейки;

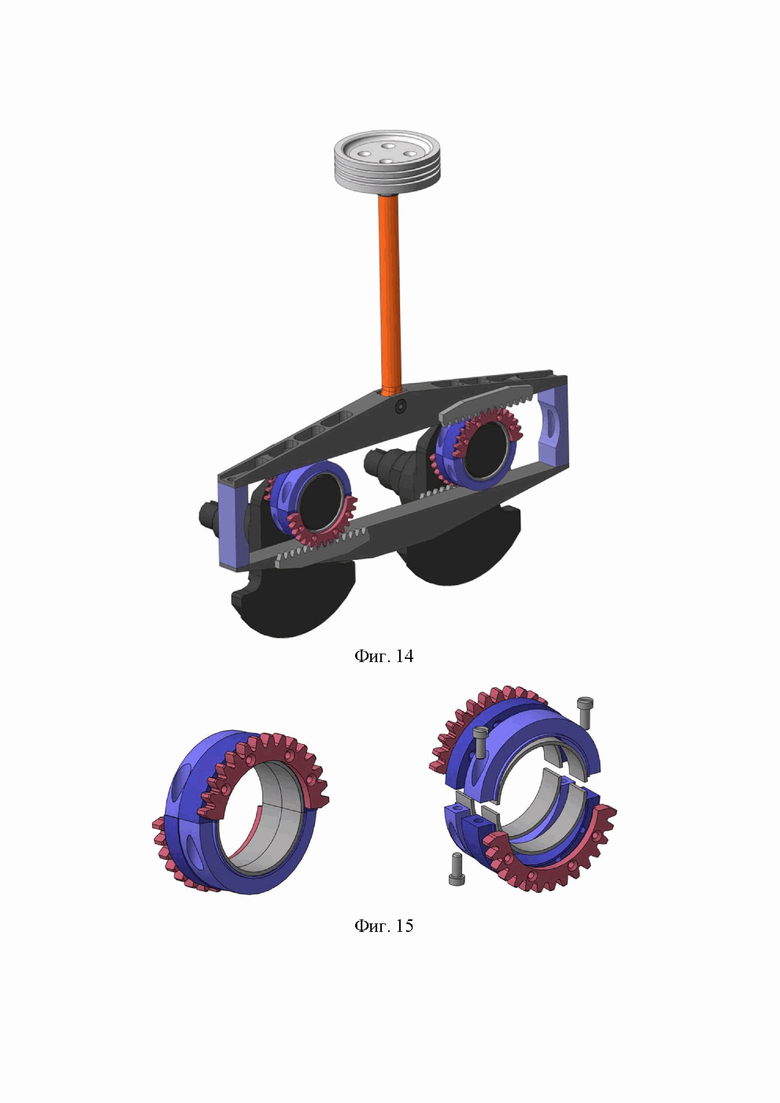

Фиг. 14 - 3d модель кривошипно-кулисного механизма с двумя коленчатыми валами;

Фиг. 15 - 3d модель двух опор качения;

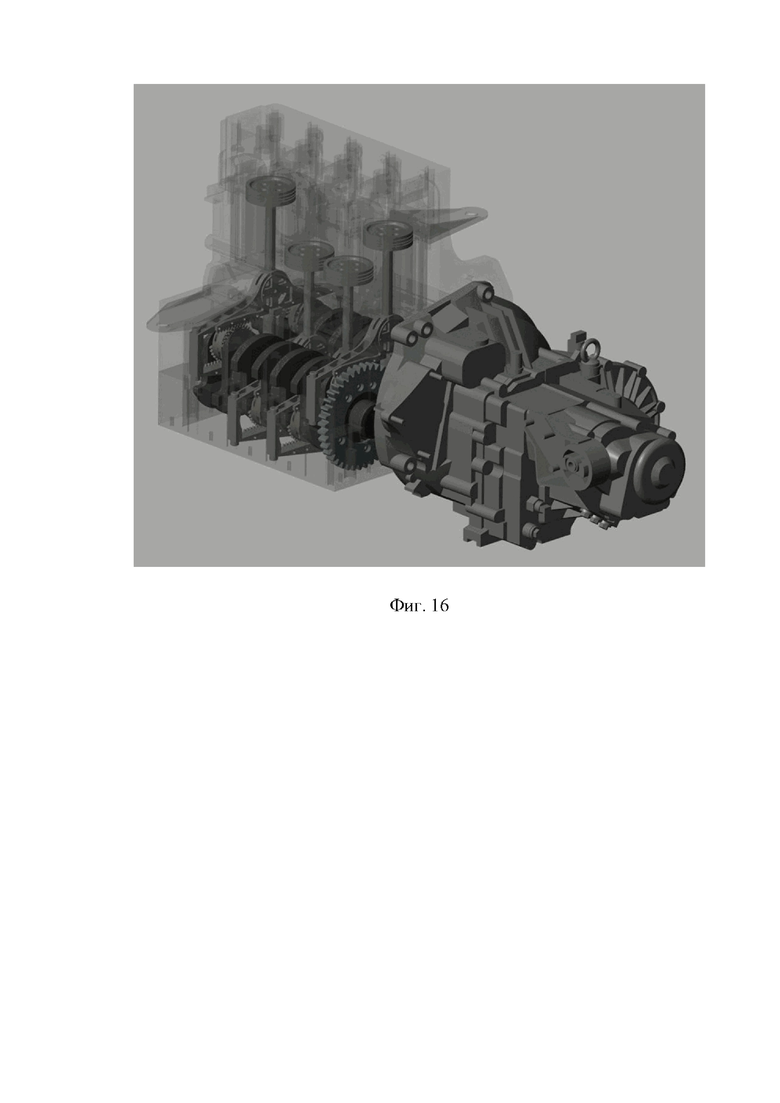

Фиг. 16 - 3d модель общего вида четырехцилиндрового бесшатунного двухвального двигателя с кривошипно-кулисным механизмом.

Двигатель (фиг. 1-4) содержит неподвижный картер 1, два коленчатых вала 2 с добавочными противовесами 3, размещенных в картере 1 параллельно один другому и кинематически связанных между собой при помощи двух одинаковых шестерен 4 для возможности синхронного вращения в противоположные стороны, по меньшей мере один цилиндр 5, установленный на картере 1, поршень 6, расположенный в цилиндре 5 и соединенный шарнирно посредством штока 7 и пальца 8 с кулисой, имеющей верхнюю 9 и нижнюю 10 направляющие с опорными поверхностями, расположенные в плоскости вращения коленчатых валов 2 перпендикулярно оси штока 7, две боковые дистанционные стойки 11, жестко соединенные с направляющими 9 и 10 кулисы, и две группы звеньев, относящиеся к соответствующим коленчатым валам 2, каждая из которых включает по меньшей мере две опоры качения, установленные в подшипниковых узлах рядом друг с другом на кривошипной шейке 12 коленчатого вала 2. Опоры качения разъёмны и состоят из двух жестко соединенных между собой частей, которые выполнены в виде полукатков 13 и 14 и крышек 15 и 16. Полукатки и крышки имеют разъемы в диаметральной плоскости и образуют постели для размещения подшипниковых узлов. Внутренние радиусы полукатков и крышек при этом строго одинаковы и определяются размером подшипникового узла.

Подшипниковый узел опоры качения (фиг. 2, 3 и 4) представляет собой традиционный подшипник скольжения, состоящий из двух тонкостенных вкладышей (17, 18 и 19, 20), установленных соответственно в полукатке и крышке, которые жестко соединены между собой аналогично, как шатунные вкладыши в ДВС с кривошипно-шатунным механизмом.

Подшипниковый узел опоры качения может быть выполнен также в виде подшипника качения: роликового или игольчатого. В этом случае разъемную опору качения целесообразно выполнять по технологии, которая широко применяется при изготовлении разъемной нижней головки шатуна в современных автомобилях. Последовательность выполнения такой опоры качения, состоящей из двух частей, заключается в следующем. Предварительно изготавливают крышку за одно целое с полукатком, а затем после предварительной механической обработки и последующей термообработки (нормализации, закалки с последующим отпуском) опору качения подвергают контролируемому раскалыванию (излому) крышки опоры качения. При сборке опоры качения обе ее части стыкуются практически идеально, обеспечивая полное совпадение разлома во всех направлениях. Полукаток и крышку соединяют винтами, после чего производят чистовую механическую обработку с соответствующим классом точности поверхностей полукатка и крышки, представляющих собой внутреннюю обойму традиционного подшипника качения.

Такая технология может также применяться при изготовлении описанного выше подшипникового узла опоры качения в виде подшипника скольжения.

Опоры качения кинематически связаны с механизмом проворота опоры качения, выполненным в виде реечной цилиндрической зубчатой передачи, которая состоит из зубчатых полуколец 21 и 22, жестко соединенных с полукатками 13 и 14 соответственно, и зубчатых реек 23 и 24, жестко прикрепленных соответственно к верхней 9 и нижней 10 направляющим кулисы.

Боковые направляющие 25 кулисы неподвижно установлены в картере 1 двигателя и представляют собой стержни, которые проходят с зазором через продольные отверстия боковых дистанционных стоек 11, благодаря чему кулиса имеет возможность свободно возвратно-поступательно двигаться вдоль оси цилиндра.

Оси двух коленчатых валов 2 (фиг. 1) расположены на расстоянии А по обе стороны от оси цилиндра 5, которое соответствует диаметру делительной окружности синхронизирующих шестерен 4.

Поршень 6 имеет обычные уплотнительные и маслосъемные кольца, применяемые в традиционных ДВС.

Оба зубчатые полукольца строго синхронизированы с вращением коленчатых валов. Когда поршень находится в положениях ВМТ и НТМ, ось середины зубчатого сектора зубчатых полуколец совпадает с осью цилиндра (фиг. 11 и 12). При повороте кривошипа от оси цилиндра на 90 и 270° ось середины зубчатого сектора перпендикулярна оси цилиндра, а сам сектор занимает крайнее правое положение (фиг. 13) и соответственно крайнее левое положение (на фиг. 13 не показано), причем в обоих случаях зубчатый сектор зубчатого полукольца и полукаток расположены со стороны коленчатого вала, а крышка - со стороны стоек кулисы.

Опора качения может состоять: из полукатка и крышки, выполненной в виде полукольца (фиг. 5); полукатка и крышки, выполненной в виде полувтулки с фланцами для ее крепления к полукатку (фиг. 6), а также в виде свободного полукатка, не имеющего крышки (фиг. 7).

В ДВС, в котором применяется разборный коленчатый вал, опора качения может быть нераздельной, где полукаток выполнен за одно целое с крышкой.

Зубчатое полукольцо может быть выполнено за одно целое с полукатком, а зубчатая рейка - за одно целое с направляющей кулисы.

Все рассмотренные варианты конструкции заявляемого устройства имеют полукаток и крышку с наружным диаметром меньше, чем у полукатка и существенно меньше, чем диаметр вершин зубьев зубчатых полуколец, и при соблюдении указанных соотношений для наружного радиуса полукатка позволяют существенно уменьшить длину кулисы, расстояние между осями коленчатых валов, и при этом уменьшить габариты и массу двигателя.

Двигатель (фиг. 1-4) работает следующим образом.

При протекании в цилиндре 5 термодинамических процессов действительного цикла поршень 6 совершает линейное возвратно-поступательное движение, обеспечивая при этом получение полезной механической работы двигателя. Сила Р от поршня 6 через шток 7 и палец 8 передаётся на верхнюю направляющую 9 кулисы и далее через полукатки 13 или 14 (в зависимости от направления действия указанной силы) на коленчатые валы 2, приводя их во вращение. Коленчатые валы вращаются с одинаковой угловой скоростью в противоположные стороны благодаря наличию синхронизирующих шестерен 4, жестко связанных с коленчатыми валами. Во время вращения коленчатых валов независимо от направления действия силы Р и скорости линейного движения полукатков 13 и 14 последние всегда контактируют с опорными поверхностями направляющих 9 и 10 кулисы соответственно без проскальзывания благодаря наличию механизма проворота опор качения, а именно: полукатков 13 - посредством зубчатых полуколец 21 и зубчатой рейки 23 , а полукатков 14 - при помощи зубчатых полуколец 22 и зубчатой рейки 24. Между крышками 15 и 16 полукатков и направляющими 9 и 10 кулисы соответственно имеется минимальный зазор Δ (фиг. 5), равный 0,1…0,25 мм.

Если сила Р направлена от поршня в сторону коленчатых валов, то нагружаются полукатки 13, а между полукатками 14 и направляющей 10 кулисы отсутствует контакт. При действии силы Р в противоположную сторону нагружаются полукатки 14, а полукатки 13 не взаимодействуют с направляющей 9 кулисы.

Источники информации, принятые во внимание при составлении описания заявки

1. Патент ФРГ № 34 17 349, МКИ F16F 15/26, опублик. 1985.

2. Патент ФРГ № 902 925, кл. 47h, 1, опублик. 1954.

3. Попык К.Г. Динамика автомобильных и тракторных двигателей. Изд. М., «Высшая школа», 1970. - 328 с.

4. Мищенко Н.И. Нетрадиционные малоразмерные двигатели внутреннего сгорания. В 2 томах. Т.1. Теория, разработка и испытание нетрадиционных двигателей внутреннего сгорания. - Донецк: «Лебедь», 1998, 1998. - 228 с.

5. Патент США № 3 246 528, НКИ 74-50, опублик. 1966.

6. Патент RU № 2 610 856 С2, МПК: F02В 75/32, F01В 7/16, F01В9/02, опублик. 2017.

7. ЕР № 0 238 996, МКИ: F02В 75/28, F02В 75/32, F02В 63/02, опублик. 1987.

8. Патент США № 2 405 016, кл. 123-56, опублик. 1946.

9. Патент США № 4 685 342, кл. F02G1/06, F16Н 21/18, НКИ 74-50, опублик.1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшатунный поршневой двигатель с модульным отключением цилиндров | 2024 |

|

RU2840585C1 |

| БЕСШАТУННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298107C1 |

| БЕСШАТУННЫЙ МОДУЛЬНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С СИЛОВЫМ МЕХАНИЗМОМ ЭКСЦЕНТРИКОВОГО ТИПА | 2002 |

|

RU2212552C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006627C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2057958C1 |

| ДВУХТАКТНЫЙ БЕСШАТУННЫЙ МОДУЛЬНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С СИЛОВЫМ МЕХАНИЗМОМ ЭКСЦЕНТРИКОВОГО ТИПА | 2002 |

|

RU2215884C1 |

| БЕСШАТУННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1996 |

|

RU2122638C1 |

| ОППОЗИТНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) И ОППОЗИТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2669434C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО НАГРЕВАНИЯ РАБОЧЕГО ТЕЛА | 2011 |

|

RU2465479C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДВИЖЕНИЯ | 2006 |

|

RU2329421C1 |

Изобретение может быть использовано в двигателестроении. Бесшатунный двигатель с кривошипно-кулисным механизмом содержит неподвижный картер (1), один или два коленчатых вала (2) с добавочными противовесами (3), поршень (6), расположенный в цилиндре (5) и соединенный посредством штока (7) с кулисой, имеющей верхнюю и нижнюю направляющие (9) и (10) с опорными поверхностями, расположенные в плоскости вращения коленчатого вала (2) перпендикулярно оси штока (7). Имеются по меньшей мере две опоры качения, установленные в подшипниковых узлах (17) на каждой кривошипной шейке (12) коленчатого вала (2) рядом друг с другом. Одна опора качения служит для качения по опорной поверхности верхней направляющей (9) кулисы. Вторая опора качения служит для качения по опорной поверхности нижней направляющей (10) кулисы. Опоры качения снабжены для возможности качения по опорным поверхностям без проскальзывания механизмом проворота опор качения, выполненным в виде реечной цилиндрической зубчатой передачи, у которой зубчатый элемент жестко соединен с опорой качения, а зубчатая рейка (23) жестко прикреплена к соответствующей направляющей кулисы, или опора качения может быть выполнена в виде свободного полукатка (13), не имеющего крышки, или каждая опора качения состоит из двух жестко соединенных между собой частей, а именно полукатка (13) и крышки (15), выполненной в виде полукольца с меньшим наружным радиусом, чем радиус полукатка (13), или полукаток (13) может быть выполнен за одно целое с крышкой (15), или полукаток (13) и крышка (15) могут иметь разъем в диаметральной плоскости и образуют постель для размещения подшипникового узла (17). Зубчатый элемент выполнен в виде зубчатого полукольца, жестко соединенного с полукатком (13). Наружный радиус полукатка (13) равен Rп = δ⋅S/π = δ⋅2⋅R/π, где S – ход поршня между крайними положениями, R – радиус кривошипа, δ = 1…1,25, π = 3,14. Наружный радиус крышки (15) меньше радиуса Rп полукатка (13) на величину не менее 0,1 мм. Технический результат заключается в улучшении массогабаритных показателей двигателя. 7 з.п. ф-лы, 16 ил.

1. Бесшатунный двигатель с кривошипно-кулисным механизмом, содержащий неподвижный картер (1), один или два коленчатых вала (2) с добавочными противовесами (3), поршень (6), расположенный в цилиндре (5) и соединенный посредством штока (7) с кулисой, имеющей верхнюю и нижнюю направляющие (9) и (10) с опорными поверхностями, расположенными в плоскости вращения коленчатых валов (2) перпендикулярно оси штока (7), по меньшей мере две опоры качения, установленные в подшипниковых узлах на каждой кривошипной шейке (12) коленчатого вала (2) рядом друг с другом, одна из которых служит для качения по опорной поверхности верхней направляющей (9) кулисы, а вторая - по опорной поверхности нижней направляющей (10) кулисы, причем опоры качения снабжены для возможности качения по опорным поверхностям без проскальзывания механизмом проворота опор качения, выполненным в виде реечной цилиндрической зубчатой передачи, у которой зубчатый элемент (21), (22) жестко соединен с опорой качения, а зубчатая рейка (23) жестко прикреплена к соответствующей направляющей кулисы, отличающийся тем, что каждая опора качения выполнена или в виде свободного полукатка (13), (14), не имеющего крышки, или каждая опора качения состоит из двух жестко соединенных между собой частей, а именно полукатка (13), (14) и крышки (15), (16), выполненной в виде полукольца с меньшим наружным радиусом, чем радиус полукатка (13), (14), при этом или полукаток (13), (14) выполнен за одно целое с крышкой (15), (16), или полукаток (13), (14) и крышка (15), (16) имеют разъем в диаметральной плоскости и образуют постель для размещения подшипникового узла, а зубчатый элемент (21), (22) выполнен в виде зубчатого полукольца, жестко соединенного с полукатком (13), (14), при этом наружный радиус полукатка (13), (14) равен

где S - ход поршня между крайними положениями; R - радиус кривошипа; δ = 1…1,25; π = 3,14, а наружный радиус крышки меньше радиуса  полукатка на величину не менее 0,1 мм.

полукатка на величину не менее 0,1 мм.

2. Двигатель по п. 1, отличающийся тем, что подшипниковый узел (17) выполнен в виде двух тонкостенных вкладышей, установленных соответственно в полукатке (13), (14) и крышке (15), (16).

3. Двигатель по п. 1, отличающийся тем, что подшипниковый узел (17) выполнен в виде игольчатого или роликового подшипника.

4. Двигатель по п. 1, отличающийся тем, что крышка (15), (16) выполнена в виде полукольца.

5. Двигатель по п. 1, отличающийся тем, что крышка (15), (16) выполнена в виде полувтулки.

6. Двигатель по п. 1, отличающийся тем, зубчатое полукольцо (21), (22) выполнено за одно целое с полукатком (13), (14).

7. Двигатель по п. 1, отличающийся тем, что зубчатая рейка (23), (24) выполнена за одно целое с направляющей кулисы (9), (10).

8. Двигатель по п. 1, отличающийся тем, что на кривошипной шейке (12) коленчатого вала (2) установлено три опоры качения, две из которых взаимодействуют, например, с верхней направляющей (9) кулисы, а третья опора качения - с нижней направляющей (10) кулисы.

| US 4685342 A, 11.08.1987 | |||

| КРИВОШИПНО-КУЛИСНАЯ ПОРШНЕВАЯ МАШИНА | 2008 |

|

RU2378514C1 |

| Бесшатунный поршневой двигатель | 2015 |

|

RU2610856C2 |

| Двигатель внутреннего сгорания | 1983 |

|

SU1151703A1 |

| Способ изготовления колесной мази | 1934 |

|

SU42034A1 |

| US 4459945 A, 17.07.1984. | |||

Авторы

Даты

2023-04-11—Публикация

2022-10-05—Подача