Изобретение относится к области технической физики, а именно к способам определения предела прочности при растяжении керамических и композиционных материалов, и может быть использовано при определении прочностных и упругих характеристик материалов.

Известен способ испытаний керамических образцов, заключающийся в том, что осуществляют индукционный нагрев образца и определение предела прочности материала (RU 2697481, 2018 г.).

В известном техническом решении предел прочности материала определяется в процессе видеосъемки поверхности образца, включающего концентраторы напряжений с нанесенным на них порошкообразным покрытием со степенью черноты, отличающейся от степени черноты поверхности материала образца.

Существенным недостатком известного технического решения является низкая точность определения предела прочности, определяемого по моменту осыпания порошкообразного покрытия.

Известен способ определения предела прочности при растяжении композиционных материалов, заключающийся в том, что осуществляют нагрев образца и определение предела прочности материала (RU 139684, 2013 г.)

В известном техническом решении нагрев осуществляют при помощи двух теплопроводных пластин, закрепленных на боковых сторонах образца,, причем нагревательные элементы расположены внутри пластин и прилегают к рабочей части образца.

Недостатком известного технического решения является ограниченный температурный интервал нагрева образца, обусловленный расположением нагревательных элементов.

Известен способ определения предела прочности при растяжении диэлектрических материалов, заключающийся в нагреве образца до заданной температуры со скоростью 10-100°С/с и определение предела прочности материала (RU 2013136723, 2013 г.).

В известном техническом решении нагрев осуществляют при помощи промежуточных металлических элементов, расположенных в центре по обеим сторонам образца, причем промежуточные элементы нагревают индукционным нагревателем.

В указанном техническом решении отсутствует указание на материал для изготовления промежуточных металлических элементов, что не позволяет определить возможность нагрева испытуемых образцов до температур в пределах 1500°С и является существенным недостатком технического решения.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ определения предела прочности при растяжении керамических и композиционных материалов, включающий нагрев образца до заданной температуры с определенной скоростью и определение предела его прочности (RU 2711557, 2019 г.).

В известном техническом решении нагрев образца осуществляют промежуточным нагревательным элементом из тугоплавкого проводящего материала, в частности из диборида гафния, с теплозащитным покрытием, нагреваемого индукционным нагревателем до температуры 1300-1700°С.

Существенным недостатком известного технического решения является сложность реализации способа при испытании плоских образцов, выполненных в виде пластин, с ограниченной рабочей частью, подвергаемой нагреву, обусловленная необходимостью изготовления промежуточного нагревательного элемента, геометрические характеристики которого должны соответствовать форме и размерам рабочей части испытуемого образца. Кроме того отсутствие возможности обеспечения контакта чувствительных элементов экстензометра с рабочей частью образца, ограниченной промежуточным нагревательным элементом и закрытой для видимого доступа бесконтактного экстензометра, приводит к низкой достоверности определения прочностных характеристик и невозможности определения упругих характеристик материала по деформации рабочей зоны образца, а указанный диапазон скоростей нагрева недостаточно учитывает специфику применения конструкционных керамических и композиционных материалов в изделиях авиационного и ракетно-космического применения, с высокими тепловыми нагрузками и скоростями нагрева, что снижает достоверность испытаний.

Техническая проблема, на решение которой направлено изобретение, заключается в разработке способа определения предела прочности при растяжении керамических и композиционных материалов, обеспечивающего повышение достоверности испытаний.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в реализации способа определения предела прочности при растяжении керамических и композиционных материалов, обеспечивающего приближение условий испытаний к эксплуатационным и тепловым нагрузкам за счет локализации зоны нагрева рабочей части образца и расширения диапазона скоростей нагрева, и в обеспечении возможности определения упругих характеристик материала образца.

Технический результат, обеспечиваемый заявленным изобретением, достигается за счет того, что при осуществлении способа определения предела прочности при растяжении керамических и композиционных материалов, включающего нагрев образца до заданной температуры с определенной скоростью и определение предела его прочности, согласно предлагаемому техническому решению осуществляют нагрев рабочей зоны образца со скоростью 5-150°С/с при помощи инфракрасных тороидальных ламп, установленных со стороны захватных частей образца, причем в процессе нагрева фокусируют тепловые лучи тороидальных ламп под углом 15°-75° на рабочей зоне образца

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех конструктивных признаков, описывающая изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, заключающегося в создании способа определения предела прочности при растяжении керамических и композиционных материалов, обеспечивающего приближение условий испытаний к эксплуатационным и тепловым нагрузкам за счет локализации зоны нагрева рабочей части образца, при условии расширения диапазона скоростей нагрева и обеспечении возможности определения упругих характеристик материала образца.

Настоящее изобретение поясняется следующим подробным описанием способа определения предела прочности при растяжении керамических и композиционных материалов со ссылкой на иллюстрации, где:

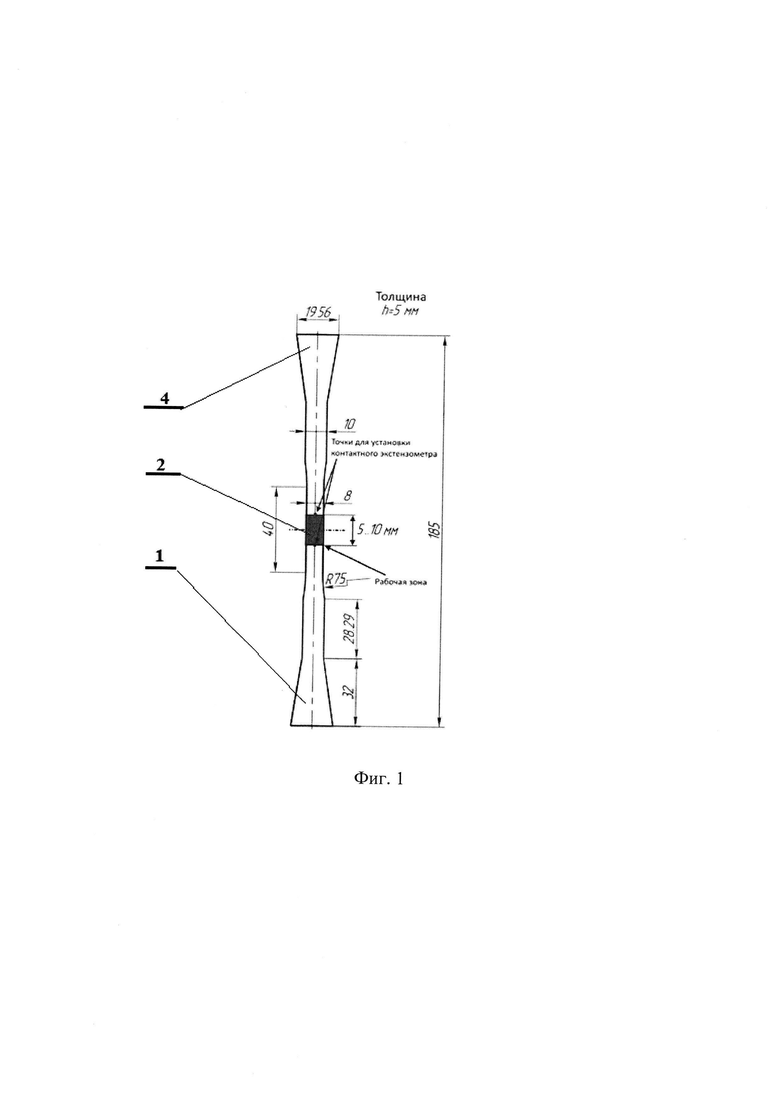

- на фиг. 1 представлен образец их керамических/композиционных материалов для определения предела прочности при растяжении и модуля упругости;

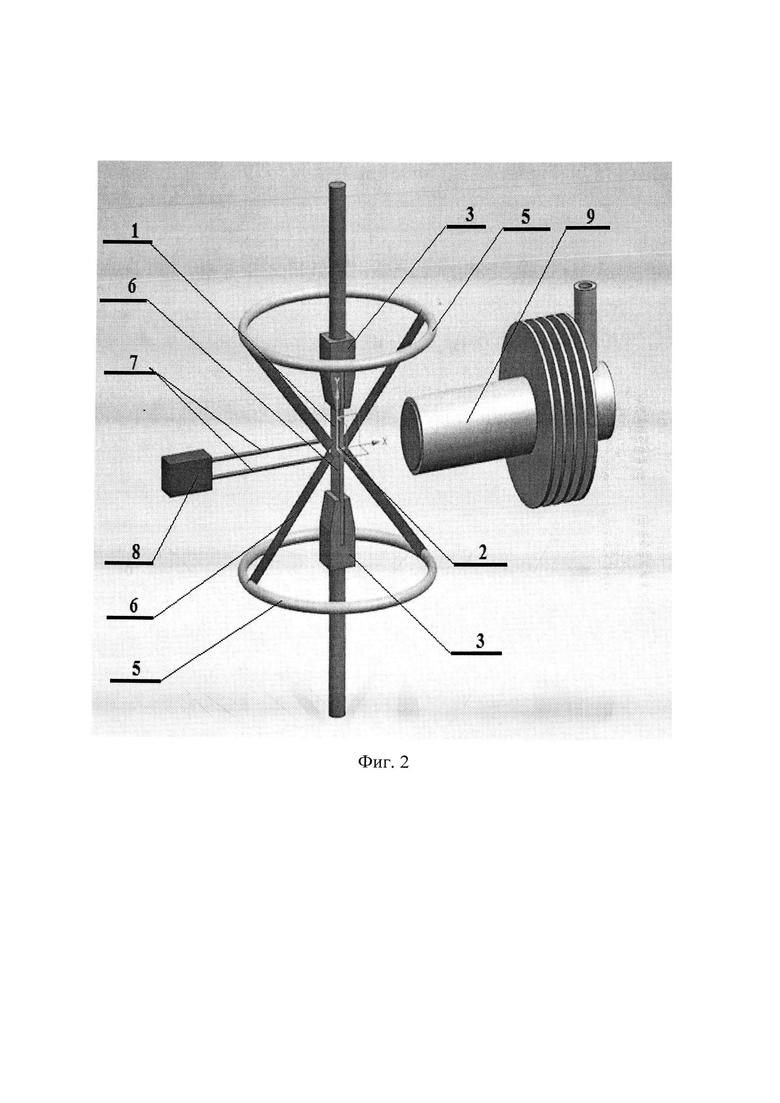

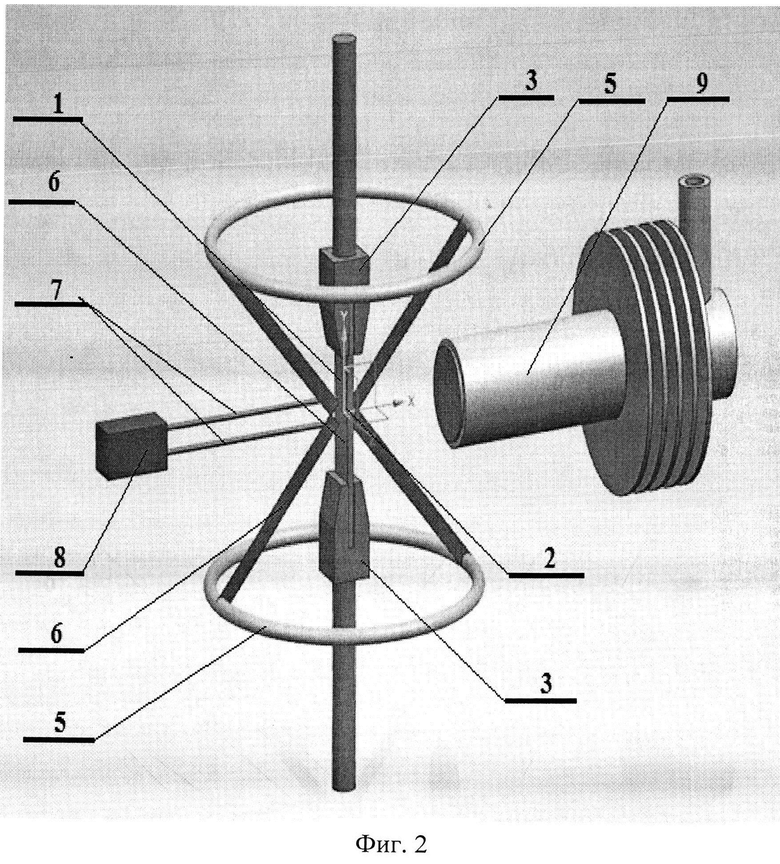

- на фиг. 2 представлена схема реализации предлагаемого технического решения.

На чертежах приняты следующие обозначения:

1 - плоский образец;

2 - рабочая зона плоского образца 1;

3 - захваты;

4 - захватные части плоского образца 1;

5 - инфракрасные тороидальные лампы;

6 - тепловые лучи инфракрасных тороидальных ламп 5.

7 - щупы экстензометра;

8 - высокотемпературный контактный экстензометр;

9 - тепловизор.

Способ определения предела прочности при растяжении керамических и композиционных материалов реализуется следующим образом.

Плоский образец 1 из керамического или композиционного материала с рабочей зоной 2, величина которой составляет 5-10 мм (см. фиг. 1), закрепляют в захватах 3 (см. фиг. 2) нагружающего устройства (на чертеже не показано). Со стороны захватных частей 4 плоского образца 1 размещают нагреватели, выполненные в виде инфракрасных тороидальных ламп 5. В процессе нагрева фокусируют тепловые лучи 6 инфракрасных тороидальных ламп 5 под углом 15°-75° на ограниченной рабочей зоне 2 плоского образца 1. Высокая скорость теплового излучения инфракрасных тороидальных ламп 5 позволяет расширить диапазон скоростей нагрева рабочей зоны 2 плоского образца 1 от 5°С/с до 150°С/с. Расширение диапазона скоростей нагрева обеспечивает повышение достоверности определения прочностных и упругих характеристик материала плоского образца 1 за счет приближения к реальным условиям эксплуатации материала в изделиях с высокими тепловыми нагрузками и скоростями нагрева. При этом угол фокусирования тепловых лучей 6 инфракрасных тороидальных ламп 5 определяется указанной ограниченной величиной рабочей зоны 2 плоского образца 1, поскольку соответственно уменьшение или увеличение величины угла от указанного диапазона приводит к нагреву плоского образца 1 по всей длине и снижению скорости нагрева, что соответственно снижает достоверность определения прочностных и упругих характеристик исследуемого материала. Измерение деформации плоского образца 1 выполняется в границах рабочей зоны 2 при помощи щупов 7 высокотемпературного контактного экстензометра 8, а измерение температуры рабочей зоны 2 плоского образца 1 осуществляется при помощи тепловизора 9 (см. фиг. 2). Исключение при реализации предлагаемого способа промежуточного нагревательного элемента из тугоплавкого проводящего материала обеспечивает видимый доступ к рабочей зоне 2 образца 1, позволяет в процессе испытания измерять деформацию рабочей зоны 2 и предельную нагрузку плоского образца 1, что обеспечивает повышение точности определения параметров процесса, по результатам которых определяются прочностные характеристики, а также позволяет определять упругие характеристики (модуль упругости) исследуемого керамического или композиционного материала.

Таким образом, нагрев рабочей зоны образца со скоростью 5-150°С/с при помощи инфракрасных тороидальных ламп, установленных со стороны захватных частей образца, и фокусирование тепловых лучей тороидальных ламп под углом 15°-75° на рабочей зоне образца в процессе нагрева обеспечивает достижение технического результата, заключающегося в реализации его назначения, т.е. в создании способа определения предела прочности при растяжении керамических и композиционных материалов, обеспечивающего приближение условий испытаний к эксплуатационным и тепловым нагрузкам за счет локализации зоны нагрева рабочей части образца и расширения диапазона скоростей нагрева, и возможность определения упругих характеристик материала образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высокотемпературных испытаний плоских образцов из керамических и композиционных материалов | 2023 |

|

RU2815208C1 |

| Способ определения модуля упругости при растяжении керамических и композиционных материалов при индукционном нагреве | 2022 |

|

RU2789154C1 |

| Образец из слоистых композиционных материалов для испытаний на растяжение в направлении толщины образца | 2022 |

|

RU2798326C1 |

| Способ определения предела прочности при растяжении керамических и композиционных материалов при индукционном нагреве | 2019 |

|

RU2711557C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ХРУПКИХ МАТЕРИАЛОВ ПРИ РАСТЯЖЕНИИ | 2013 |

|

RU2540460C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПРИ СЖАТИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2015 |

|

RU2607301C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ ПРИ ИНДУКЦИОННОМ НАГРЕВЕ | 2013 |

|

RU2538419C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2597811C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| Способ изготовления слоистых изделий из полимерных композиционных материалов | 1989 |

|

SU1643162A1 |

Изобретение относится к области технической физики, а именно к способам определения предела прочности при растяжении керамических и композиционных материалов, и может быть использовано при определении прочностных и упругих характеристик материалов. Сущность: осуществляют нагрев рабочей зоны образца до заданной температуры со скоростью 5-150°С/с при помощи инфракрасных тороидальных ламп, установленных со стороны захватных частей образца. В процессе нагрева фокусируют тепловые лучи тороидальных ламп под углом 15°-75° на рабочей зоне образца. Технический результат: приближение условий испытаний к эксплуатационным и тепловым нагрузкам, расширение диапазона скоростей нагрева, а также обеспечение возможности определения упругих характеристик материала образца. 2 ил.

Способ определения предела прочности при растяжении керамических и композиционных материалов, включающий нагрев образца до заданной температуры с определенной скоростью и определение предела его прочности, отличающийся тем, что осуществляют нагрев рабочей зоны образца со скоростью 5-150°С/с при помощи инфракрасных тороидальных ламп, установленных со стороны захватных частей образца, причем в процессе нагрева фокусируют тепловые лучи тороидальных ламп под углом 15°-75° на рабочей зоне образца.

| Способ определения предела прочности при растяжении керамических и композиционных материалов при индукционном нагреве | 2019 |

|

RU2711557C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ ПРИ ИНДУКЦИОННОМ НАГРЕВЕ | 2013 |

|

RU2538419C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА РАСТЯЖЕНИЕ | 1995 |

|

RU2099685C1 |

| CN 211718023 U, 20.10.2020. | |||

Авторы

Даты

2023-04-11—Публикация

2022-10-07—Подача