Изобретение относится к производству изделий из полимерных композиционных материалов и может быть использовано в химической промышленности, машиностроении, судостроении и других отраслях промышленности о

Цель изобретения - повышение производительности способа, упрощение автоматизации процесса и увеличение прочности изделий

Способ реализуют на известном оборудовании , широко применяемом в технике изготовления слоистых пластиков

Для получения препрега могут быть использованы широко применяемые в технике изготовления слоистых пластиков пропиточные машины, содержащие

узел подачи исходного ленточного материала, пропиточную ванну со связующим, сушильную камеру и узел приема готового препрега, например, пропиточные маиины типа УПСТ-300, УПСТ-1000,

Для сборки пакета слоистого пластика может быть использована, например, установка, включающая расположенную в направляющих, закрепленных на плоском столе, каретку с размещенными на ней прикаточным роликом, подвешенным к пневмоцилиндру, узлом смотки препрега, узлом разогрева связующего, включающим кварцевые лампы с приспособлением для фокусировки теплового потока на зоны нагрева препрега и выполненным в виде оптических линз или

ю

отражающих экранов, узлом резки и узлом подачи препрега, установленным между узлами смотки и резкис Каретка содержит привод продольного перемещения, привод поперечного перемещения и привод поворота относительно вертикальной осио Стол включает полую плиту, снабженную системой отсоса для

31624

до Из полученной детали вырезаГ- ют образцы для определения плотности стеклопластика, содержания связующего, предела прочности при растяжении, изгибе и мекслоевом сдвиге„

Пример 2„ Для изготовления слоистого изделия типа обшивки размером 900x12000 мм пропитывают ткань

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| ПРЕПРЕГ | 1988 |

|

RU1584364C |

| Полиимидное связующее для слоистых пластиков | 1978 |

|

SU763406A1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2023 |

|

RU2809529C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2587178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ РУКОЯТИ ДЛЯ ХОККЕЙНОЙ КЛЮШКИ ИЗ ПОЛИМЕРНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2817450C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| Способ изготовления трехслойных конструкций | 1980 |

|

SU992693A1 |

Изобретение относится к производству изделий из полимерных композиционных материалов и монет быть использовано в химической промышленности, машиностроении, судостроении и др, Цель изобретения - повышение производительности способа, упрощение автоматизации процесса и увеличение прочности изделий Для этого связующее в препреге частично отвер- ждают до степени полимеризации 10-50% и наращивают слои препрега под давлением прикаточного ролика 0, кгс/см, Внутренние поверхности препрега, образующие угол встречи соединяемых слоев, нагревают (бесконтактно) до степени полимеризации связующего 85 95% на длине зоны нагрева, составляющей 0,2-0,8 ее расстояния от вершины угла встречи слоев препрега„ 1 табл

создания разрешения, поверхность сто- Q из ароматического полиамидного волокна марки СВМ (артикул 56313) эпокси- фенольным связующим марки 5-211-БН на пропиточной машине УПСТ-1000. Частичное отверждение связующего до стела перфорированас

Пример 1 о Для изготовления слоистого изделия типа обшивки размером 900x12000 мм пропитывают стеклона марки СВМ (артикул 56313) эпокси- фенольным связующим марки 5-211-БН на пропиточной машине УПСТ-1000. Частичное отверждение связующего до сте

ткань марки Т-10-80 эпоксидным связующ 5 пени полимеризации 30% осуществляют

щим марки ЭНФБ на пропиточной машине ynCT-1000D Частичное отверждение связующего до степени полимеризации 10% осуществляют пропусканием пропитанной стеклоткани со скоростью 2 м/мин 20 через сушильную камеру, нагретую до 85рСс Степень полимеризации связующего в препреге определяют методом экстрагирования в аппарате Сакслета растворимой части связующего кипящей 25 спирто-ацетоновой смесью0 Содержание связующего в препреге составляет 33 мас0%°

Полученный препрег заправляют в установку для выкладки и производят Зо сборку пакета путем последовательного наращивания слое,в препрега под давлением прикаточного ролика 0,5 кгс/см2, причем внутренние поверхности препрепропусканием пропитанной стеклоткани со скоростью 1,5 м/мин через сушильную камеру нагретую до 95°С, Степен полимеризации связующего в препреге определяют методом экстрагирования в аппарате Сакслета0 Содержание связую щего в препреге составляет k0 мае,%„

Полученный препрег заправляют в у тановку для выкладки и производят сборку пакета путем последовательног наращивания слоев пререга под давле нием холодного прикаточного ролика 25 кгс/см2, причем внутренние поверх ности препрега, образующие угол встр чи соединяемых слоев нагревают до степени полимеризации связующего 90% на длине зоны нагрева 75 мм, составляющей 0,5 ее расстояния до вершины угла встречи слоев препрега, с пога, образующие угол встречи соединяв- 35 мощью кварцевых ламп, тепловой поток

мых слоев, нагревают до степени полимеризации 85% на длине зоны нагрева 60 мм, составляющей 0,2 ее расстояния до вершины угла встречи слоев препрега с помощью кварцевых ламп, тепловой поток от которых сфокусирован по всей ширине препрега на длине 60 мм отражающими экранами„ В процессе выкладки слоев препрега осуществляют его натяжение с усилием, составляющим 10% от разрывной прочности препрегао Скорость выкладки составляет 20 м/мин„ Пакет, собранный из 10 слоев препрега, помещают в герметичный чехол, подключают чехол к вакуумной системе и производят вакуум-автоклавное формование детали по следующему режиму: создание вакуума с остаточным давлением не более 100 мм рт«,ств, подъем температуры со скоростью 2-3°С в 1 мин до с одновременным приложением давления

40

45

50

55

от которых сфокусирован по всей ширине препрега на длине 75 мм отражающими экранамио

В процессе выкладки слоев препрега осуществляют его натяжение с усилием, составляющим 20% от разрывной прочности препрега„ Скорость выкладки составляет 25 м/мин. Пакет, собранный из 10 слоев препрега, помещают в герметичный мешок, подключают мешок к вакуумной системе и производят вакуум-автоклавное формование детали по следующему режиму: создание вакуума с остаточным давлением не более 200 мм рТоСТо, подъем температуры до 70°С со скоростью 2-3°С в 1 мин, выдержка при 70°С 30 мин, подъем температуры до 100°С, выдержка при 100°С 1 ч, создание давления 5кгс/см2 подъем температуры до 1,30°С, выдержка при 130еС 1 ч, подъем температуры до , выдержка 2 ч и охлаждение

6 кгс/см2, выдержка при 170°С в тече- под давлением до (О С со скоростью

ние 6 ч и охлаждение под давлением

не более 2°С в 1 мин0 Из полученной

из ароматического полиамидного волокна марки СВМ (артикул 56313) эпокси- фенольным связующим марки 5-211-БН на пропиточной машине УПСТ-1000. Частичное отверждение связующего до степени полимеризации 30% осуществляют

пропусканием пропитанной стеклоткани со скоростью 1,5 м/мин через сушильную камеру нагретую до 95°С, Степень полимеризации связующего в препреге определяют методом экстрагирования в аппарате Сакслета0 Содержание связующего в препреге составляет k0 мае,%„

Полученный препрег заправляют в установку для выкладки и производят сборку пакета путем последовательного наращивания слоев пререга под давлением холодного прикаточного ролика 25 кгс/см2, причем внутренние поверхности препрега, образующие угол встречи соединяемых слоев нагревают до степени полимеризации связующего 90% на длине зоны нагрева 75 мм, составляющей 0,5 ее расстояния до вершины угла встречи слоев препрега, с помощью кварцевых ламп, тепловой поток

от которых сфокусирован по всей ширине препрега на длине 75 мм отражающими экранамио

В процессе выкладки слоев препрега осуществляют его натяжение с усилием, составляющим 20% от разрывной прочности препрега„ Скорость выкладки составляет 25 м/мин. Пакет, собранный из 10 слоев препрега, помещают в герметичный мешок, подключают мешок к вакуумной системе и производят вакуум-автоклавное формование детали по следующему режиму: создание вакуума с остаточным давлением не более 200 мм рТоСТо, подъем температуры до 70°С со скоростью 2-3°С в 1 мин, выдержка при 70°С 30 мин, подъем температуры до 100°С, выдержка при 100°С 1 ч, создание давления 5кгс/см2, подъем температуры до 1,30°С, выдержка при 130еС 1 ч, подъем температуры до , выдержка 2 ч и охлаждение

под давлением до (О С со скоростью

под давлением до (О С со скоростью

не более 2°С в 1 мин0 Из полученной

детали вырезают образцы для определения .плотности органопластика, предела прочности при растяжении, сжятии и |изгибе0

Пример Зо Для изготовления слоистого изделия типа обшивки размером 900x12000 мм пропитывают углеродную ленту марки ЛУ-ПО шириной 280 мм

до 250СС со скоростью в 1 ми с одновременным приложением давлен 6 кгс/см2, выдержка при 250 С в те ние 8 ч и охлаждение под давлением до 40вС0 Из полученной детали выре ют образцы для определения плотнос углепластика, содержания связующег предела прочности при растяжении,

предварительно нанесенным на ее повер-10 сжатии, изгибе и межслоевом сдвиге

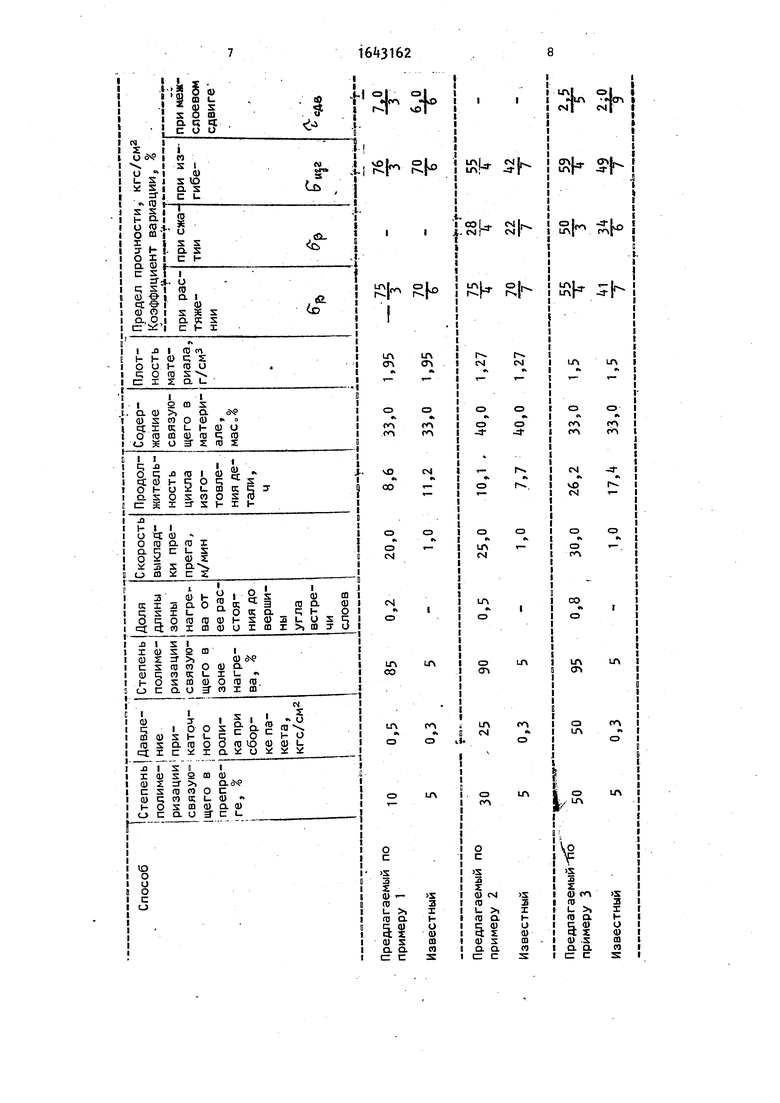

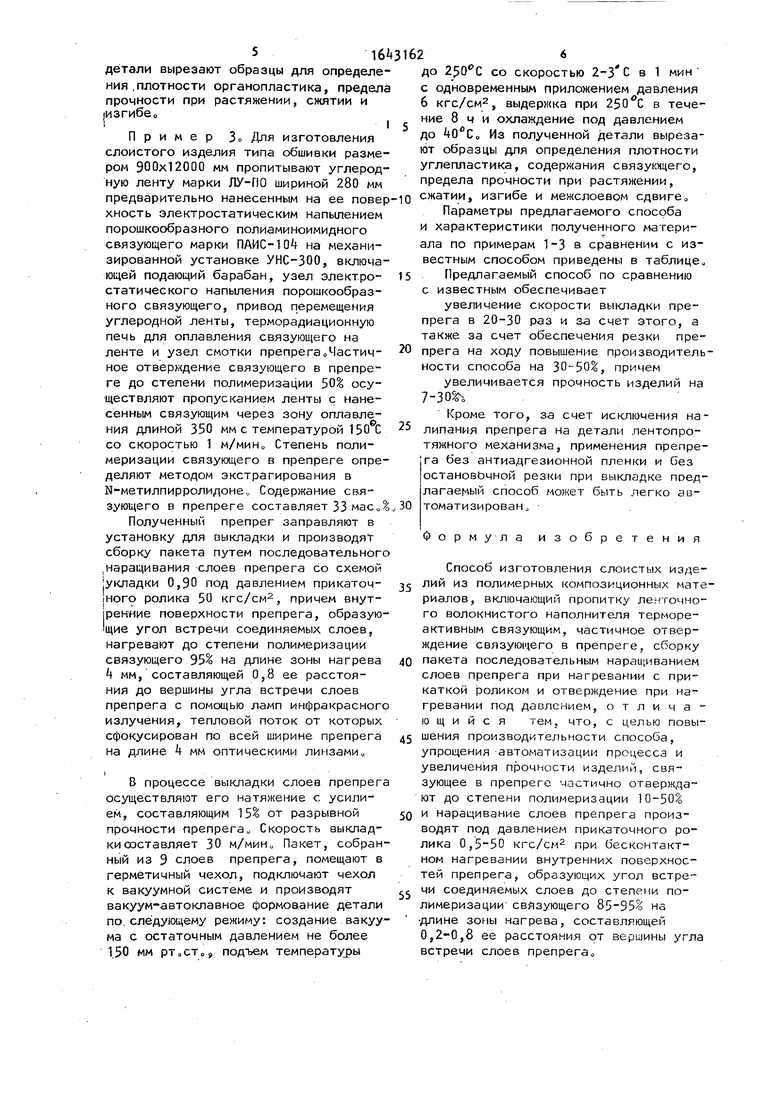

Параметры предлагаемого способа и характеристики полученного матер ала по примерам 1-3 в сравнении с и вестным способом приведены в табли

хность электростатическим напылением порошкообразного полиаминоимидного связующего марки ПАЙС-104 на механизированной установке УНС-300, включающей подающий барабан, узел электростатического напыления порошкообразного связующего, привод перемещения углеродной ленты, терморадиационную печь для оплавления связующего на ленте и узел смотки препрега„Частичное отверждение связующего в препре- ге до степени полимеризации 50% осуществляют пропусканием ленты с нанесенным связующим через зону оплавления длиной 350 мм с температурой 150 С со скоростью 1 м/миНо Степень полимеризации связующего в препреге определяют методом экстрагирования в N-метилпирролидоне Содержание связующего в препреге составляет 33 мае Полученный препрег заправляют в установку для выкладки и производят сборку пакета путем последовательног аращивания слоев препрега со схемой укладки 0,90 под давлением прикаточ- ного ролика 50 кгс/см2, причем внутренние поверхности препрега, образующие угол встречи соединяемых слоев, нагревают до степени полимеризации связующего 95% на длине зоны нагрева

мм,

составляющей 0,8 ее расстоя

ния до вершины угла встречи слоев препрега с помощью ламп инфракрасного излучения, тепловой поток от которых сфокусирован по всей ширине препрега на длине 4 мм оптическими линзами„

i

В процессе выкладки слоев препрега

осуществляют его натяжение с усилием, составляющим 15% от разрывной прочности препрега„ Скорость выкладки составляет 30 м/мин„ Пакет, собранный из 9 слоев препрега, помещают в герметичный чехол, подключают чехол к вакуумной системе и производят вакуум-автоклавное формование детали по следующему режиму: создание вакуума с остаточным давлением не более 150 мм ртост, подъем температуры

162

до 250СС со скоростью в 1 мин с одновременным приложением давления 6 кгс/см2, выдержка при 250 С в течение 8 ч и охлаждение под давлением до 40вС0 Из полученной детали вырезают образцы для определения плотности углепластика, содержания связующего, предела прочности при растяжении,

10 сжатии, изгибе и межслоевом сдвиге

15

20

25

30

Параметры предлагаемого способа и характеристики полученного материала по примерам 1-3 в сравнении с известным способом приведены в таблице

Предлагаемый способ по сравнению с известным обеспечивает

увеличение скорости выкладки препрега в 20-30 раз и за счет этого, а также за счет обеспечения резки препрега на ходу повышение производительности способа на , причем

увеличивается прочность изделий на 7-30%-о

Кроме того, за счет исключения налипания препрега на детали лентопротяжного механизма, применения препрега без антиадгезионной пленки и без остановочной резки при выкладке предлагаемый способ может быть легко автоматизировано

Формула изобретения

5

0

0

5

Способ изготовления слоистых изделий из полимерных композиционных материалов, включающий пропитку ле- точного волокнистого наполнителя термореактивным связующим, частичное отверждение связующего в препреге, сборку пакета последовательным наращиванием слоев препрега при нагревании с при- каткой роликом и отверждение при нагревании под давлением, отличающийся тем. что, с целью повы- 5 шения производительности способа, упрощения автоматизации процесса и увеличения прочности изделий, связующее в препреге частично отвержда- ют до степени полимеризации 10-50% и наращивание слоев препрега производят под давлением прикаточного ролика 0, кгс/см2 при бесконтактном нагревании внутренних поверхностей препрега, образующих угол встречи соединяемых слоев до степени полимеризации связующего на длине зоны нагрева, составляющей 0,2-0,8 ее расстояния от вершины угла встречи слоев препрега0

| Бобылев О В „ и др„ Технология производства электроизоляционных материалов и изделий - Энергия, 1977, со 166-168, 182-184 Основы проектирования и изготовления конструкций летательных аппаратов из композиционных материалов /Под ред | |||

| „„ Васильева - Изд-во МАИ, 1985, Со 99,100 |

Авторы

Даты

1991-04-23—Публикация

1989-05-24—Подача