Настоящее изобретение относится к определению состояния подшипника в системе.

Подшипники, используемые в двигателях или любой вращающейся системе, могут повреждаться по многим причинам. Например, в случае подшипников качения, на срок службы подшипников качения может отрицательно повлиять ослабление функции смазочного материала. Смазочный материал может терять свою смазочную способность из-за концентрированного напряжения, которое может вызывать увеличение температуры. Смазочный материал может также терять свою смазочную способность из-за загрязнения смазочного материала, вызванного частицами, образующимися вследствие износа.

Технологии определения состояния смазочного материала включают в себя экспериментальные способы. Эти экспериментальные способы основаны на данных, связанных с эксплуатацией подшипника или системы, в которой используется подшипник. Точность основанного на данных анализа зависит от размещения считывающих (зондирующих, измерительных) блоков, которые собирают данные. Например, вибрационная характеристика подшипника может зависеть от размещения акселерометра.

Дополнительно, в некоторых сценариях невозможно измерить напряжение, которое может вызвать ослабление смазочной способности. В таких сценариях, основанный на данных анализ может неточно указывать состояние смазочного материала. Соответственно, состояние подшипника может быть идентифицировано неточно.

В свете вышеупомянутого, существует потребность в определении состояния подшипников. Таким образом, целью настоящего изобретения является обеспечение системы, устройства и способа для определения состояния подшипника в системе.

Одним аспектом настоящего изобретения является компьютерно-реализуемый способ определения состояния по меньшей мере одного подшипника в системе. Этот способ включает в себя этапы, на которых принимают эксплуатационные данные, связанные с системой, от одного или нескольких считывающих блоков, связанных с системой; определяют эксплуатационный профиль по меньшей мере одного подшипника на основании эксплуатационных данных, причем эксплуатационный профиль включает в себя по меньшей мере одну из вибрационной характеристики, термической характеристики и частотной характеристики, связанных с по меньшей мере одним подшипником; определяют профиль силы удара во время эксплуатации по меньшей мере одного подшипника на основе эксплуатационного профиля и виртуальной модели подшипника, обученной на эксплуатационных профилях и профилях силы удара, связанных с группой подшипников, сравнимых с по меньшей мере одним подшипником; и определяют состояние по меньшей мере одного подшипника на основе профиля силы удара.

Иллюстративные подшипники включают в себя гидродинамические подшипники и подшипники качения с телом качения или иглой. Иллюстративная система включает в себя ротор, двигатель, приводной механизм, коробку передач, и т.д.

Используемый здесь термин «эксплуатационные данные» относится к данным, отражающим эксплуатационные состояния подшипника и/или системы, которые принимаются от различных источников (например, датчиков, сканеров, пользовательских устройств, и т.д.). Датчики измеряют эксплуатационные параметры, связанные с технической системой. Датчики могут включать в себя датчики вибраций, датчики электрического тока и электрического напряжения, и т.д. Например, измерение электрического напряжения на валу в двигателе преобразуется в эксплуатационный параметр подшипника. Термин «эксплуатационный параметр» относится к одной или нескольким характеристикам подшипника. Например, эксплуатационные данные включают в себя величины вибраций, температуры, электрического тока, магнитного потока, скорости, мощности системы, включающей в себя подшипник.

Используемый здесь термин «эксплуатационный профиль» относится к комбинации одной из вибрационной характеристики, термической характеристики, частотной характеристики, магнитной характеристики, и т.д. Характеристики, в свою очередь, генерируются из эксплуатационных данных. В одном варианте осуществления, вибрационная характеристика может быть сгенерирована на основе среднеквадратического значения вибрационных данных от датчиков вибраций.

Используемый здесь термин «профиль силы удара» относится к силе удара, измеряемой на основе эксплуатационного профиля. Сила удара измеряется во время эксплуатации подшипника и, таким образом, называется профилем силы удара.

Используемый здесь термин «виртуальная модель подшипника» относится к определяемому программным средством подшипнику, который генерируется на основе эксплуатационных данных группы подшипников и физических свойств, связанных с подшипником. Виртуальная модель подшипника включает в себя алгоритмы предсказания и искусственного интеллекта для предсказания состояния подшипника.

Способ может включать в себя этап, на котором предсказывают распределение (механических) напряжений, связанное с по меньшей мере одним подшипником, во время эксплуатации. Распределение напряжений предсказывают на основе профиля силы удара по меньшей мере одного подшипника и виртуальной модели подшипника. Дополнительно, способ может включать в себя этап, на котором предсказывают остаточный срок службы по меньшей мере одного подшипника на основе распределения напряжений и предсказанного срока службы с использованием нейронной сети; причем нейронная сеть выполнена с возможностью осуществлять оптимизацию градиентного спуска.

Способ может включать в себя этап, на которых идентифицируют дефект в по меньшей мере одном подшипнике на основе профиля силы удара и определяют состояние загрязнения смазочного материала в упомянутом по меньшей мере одном подшипнике. В одном варианте осуществления, дефект идентифицируют, и состояние загрязнения определяют посредством наложения эксплуатационного профиля упомянутого по меньшей мере одного подшипника на эксплуатационные профили в виртуальной модели подшипника. Дополнительно, наложение осуществляют посредством получения профиля силы удара и определения распределения напряжений.

Способ может дополнительно включать в себя этап, на котором определяют усталость упомянутого по меньшей мере одного подшипника относительно по меньшей мере одного из увеличения температуры смазочного материала, инородных частиц в смазочном материале, и уменьшения параметра масляной пленки на основе виртуальной модели подшипника.

Второй аспект настоящего изобретения включает в себя компьютерно-реализуемый способ генерирования виртуальной модели подшипника. Способ содержит этапы, на которых определяют испытательные эксплуатационные профили на основе испытательных эксплуатационных данных, связанных с группой подшипников; имитируют заданные дефекты на заданной модели подшипника, содержащей набор данных, соответствующий стандартам номинальной динамической нагрузки и стандартам номинального срока службы, связанным с группой подшипников; и генерируют имитационные эксплуатационные профили, связанные с группой подшипников, на основе имитации заданных дефектов на заданной модели подшипника; причем испытательные эксплуатационные профили и имитационные эксплуатационные профили включают в себя вибрационную характеристику, термическую характеристику и частотную характеристику, связанные с группой подшипников.

Используемый здесь термин «испытательные эксплуатационные данные» относится к эксплуатационным данным, генерируемым на основании группы подшипников во время испытания подшипников. Испытательные эксплуатационные данные включают в себя величины вибраций, температуры, электрического тока, магнитного потока, скорости, мощности системы, включающей в себя подшипники. «Испытательные эксплуатационные данные» отличаются от «эксплуатационных данных», основанных на исходном подшипнике.

Используемый здесь термин «заданная модель подшипника» относится к модели, генерируемой на основе стандартов номинальной динамической нагрузки и стандартов номинального срока службы, связанных с группой подшипников. Например, заданная модель подшипника является основанной на физических свойствах моделью, генерируемой посредством моделирования конечных элементов.

Виртуальная модель подшипника может включать в себя алгоритмы предсказания срока службы. Соответственно, способ может включать в себя этап, на котором предсказывают срок службы подшипников под действием заданных дефектов на основе по меньшей мере одного из нагрузки на подшипник, зоны нагрузки, зазора подшипника, вязкости смазки и загрязнения смазочного материала, связанных с одним или несколькими подшипниками в группе подшипников.

В одном варианте осуществления, для генерирования виртуальной модели подшипника, способ может включать в себя этап, на котором один или несколько заданных дефектов действуют на один или несколько подшипников в группе подшипников. Заданные дефекты включают в себя загрязнение смазочного материала, метки Бринелля на дорожках качения подшипников или сколы на дорожках качения. Заданные дефекты могут быть точно созданы с использованием технологий, таких как электроэрозионная обработка (Electric Discharge Machining - EDM) и лазерное гравирование.

Дополнительно, способ может включать в себя этап, на котором эксплуатируют системы, включающие в себя подшипники, в одном или нескольких состояниях системной нагрузки. Состояния системной нагрузки указывают на системную нагрузку, действующую на системы. Например, состояние системной нагрузки включает в себя ситуации, в которых нагрузка существует или не существует.

Дополнительно, способ может включать в себя этап, на котором определяют испытательные эксплуатационные профили, связанные с группой подшипников, для состояний системной нагрузки, причем испытательные эксплуатационные профили генерируют на основе испытательных эксплуатационных данных, принимаемых из радиального положения, аксиального положения и горизонтального положения.

Способ может включать в себя этап, на котором определяют имитационную силу удара на основании испытательных эксплуатационных профилей и имитационных эксплуатационных профилей. Дополнительно, способ может включать в себя этап, на котором предсказывают имитационную силу удара на основе имитационного эксплуатационного профиля и по меньшей мере одной массы тела качения подшипника, коэффициента затухания и жесткости, связанных с подшипником. Имитационная сила удара включает в себя по меньшей мере один из стационарного компонента из стационарного движения подшипников и динамического компонента, связанного с заданным дефектом.

В одном варианте осуществления, способ включает в себя этап, на котором предсказывают имитационную силу удара на основе имитационного эксплуатационного профиля и по меньшей мере одной массы тела качения подшипника, коэффициента затухания и жесткости, связанных с подшипником, причем имитационная сила удара включает в себя по меньшей мере один из стационарного компонента из стационарного вращения и динамического компонента, связанного с заданным дефектом.

Способ может включать в себя этап, на котором предсказывают распределение напряжений, связанное с группой подшипников, на основе сравнения испытательных эксплуатационных профилей с имитационными эксплуатационными профилями для обновления распределения напряжений. В одном варианте осуществления, распределение напряжений предсказывают посредством выполнения следующих этапов, т.е., сравнивают испытательные эксплуатационные профили и имитационные эксплуатационные профили; обновляют имитационную силу удара на основе этого сравнения; генерируют распределение напряжений на основе обновленной имитационной силы удара; и преобразуют распределение напряжений в заданные дефекты с использованием по меньшей мере одного алгоритма машинного обучения.

Для обновления имитационной силы удара, способ включает в себя этап, на котором калибруют обновленную имитационную силу удара, связанную с группой подшипников, на основе разницы между испытательными эксплуатационными профилями и имитационными эксплуатационными профилями с использованием по меньшей мере одного алгоритма машинного обучения.

В одном варианте осуществления, способ может включать в себя этап, на котором используют дифференциальный эволюционный алгоритм для калибровки обновленной имитационной силы удара. Соответственно, способ может дополнительно включать в себя этапы, на которых определяют верхний предел напряжения и нижний предел напряжения для группы подшипников; определяют вероятное распределение напряжений между верхним пределом напряжения и нижним пределом напряжения посредством одной из операций мутации и рекомбинации, причем вероятное распределение напряжений определяют для упомянутой разницы; и выбирают распределение напряжений на основании вероятного распределения напряжений с использованием оптимизации непрерывной функции на основе разницы в силе удара.

Способ предпочтителен для генерирования виртуальной модели подшипника с точным предсказанием остаточного срока службы в случае загрязнения и потери смазки. Вышеупомянутые способы являются комбинацией способов имитации, основанной на физических свойствах, и машинного обучения. Способ наложения эксплуатационного профиля по меньшей мере одного подшипника и эксплуатационных профилей виртуальной модели подшипника позволяет обеспечить точное оценивание остаточного срока службы по меньшей мере одного подшипника. Дополнительно, знания, генерируемые на основании группы подшипников, используются для генерирования виртуальной модели подшипника. Это позволяет быстро получать знания, используемые для калибровки остаточного срока службы. Вышеупомянутые способы могут быть использованы, чтобы гарантировать работоспособность подшипника в системе.

Третий аспект настоящего изобретения включает в себя устройство для определения состояния по меньшей мере одного подшипника в системе. Устройство включает в себя один или несколько блоков обработки; и блок памяти, коммуникационно связанный с одним или несколькими блоками обработки. Блок памяти содержит модуль подшипника и модуль виртуального подшипника, сохраненные в форме машиночитаемых команд, выполняемых одним или несколькими блоками обработки. Дополнительно, модуль подшипника выполнен с возможностью выполнять один или несколько этапов способа, связанных с по меньшей мере одним подшипником, и модуль виртуального подшипника выполнен с возможностью выполнять способ генерирования виртуальной модели подшипника.

Четвертый аспект настоящего изобретения включает в себя систему, содержащую один или несколько приборов, выполненных с возможностью обеспечивать эксплуатационные данные, связанные с эксплуатацией одной или нескольких систем; и устройство, коммуникационно связанное с одним или несколькими приборами, причем устройство выполнено с возможностью определять состояние по меньшей мере одного подшипника в одной или нескольких системах.

Пятый аспект настоящего изобретения включает в себя компьютерный программный продукт, имеющий машиночитаемые команды, хранимые в нем, которые, при выполнении одним или несколькими блоками обработки, заставляют одно или несколько блоков обработки выполнять вышеупомянутые способы.

Вышеупомянутые и другие признаки изобретения будет теперь описаны со ссылкой на прилагаемые чертежи настоящего изобретения. Иллюстративные варианты осуществления предназначены для иллюстрации, а не для ограничения изобретения.

Настоящее изобретение дополнительно описано ниже со ссылкой на иллюстративные варианты осуществления, показанные в прилагаемых чертежах, в которых:

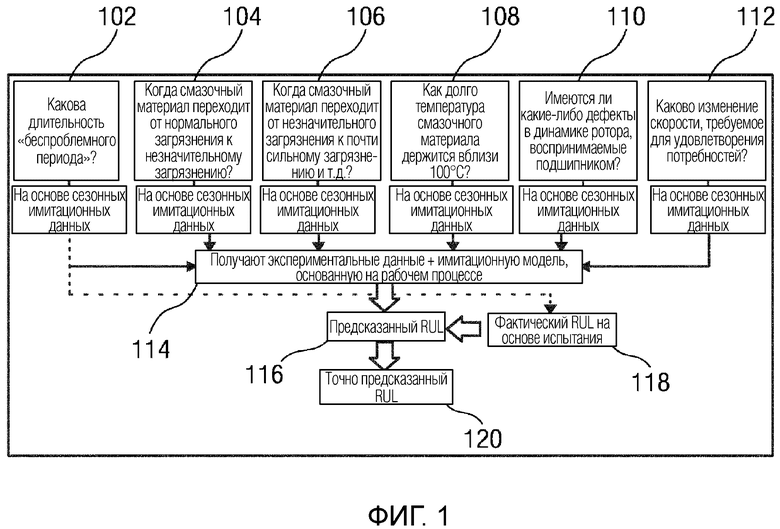

Фиг. 1 показывает стадии, связанные с деградацией подшипника в системе, согласно одному варианту осуществления настоящего изобретения;

Фиг. 2 показывает соотношение между остаточным сроком службы подшипника и состоянием смазочного материала согласно одному варианту осуществления настоящего изобретения;

Фиг. 3 показывает способ 300 генерирования виртуальной модели подшипника согласно одному варианту осуществления настоящего изобретения;

Фиг. 4 показывает виртуальную модель 400 подшипника для шарика в подшипнике качения согласно одному варианту осуществления настоящего изобретения;

Фиг. 5 показывает стадии в цикле ударов подшипника качения на фиг. 4 согласно одному варианту осуществления настоящего изобретения;

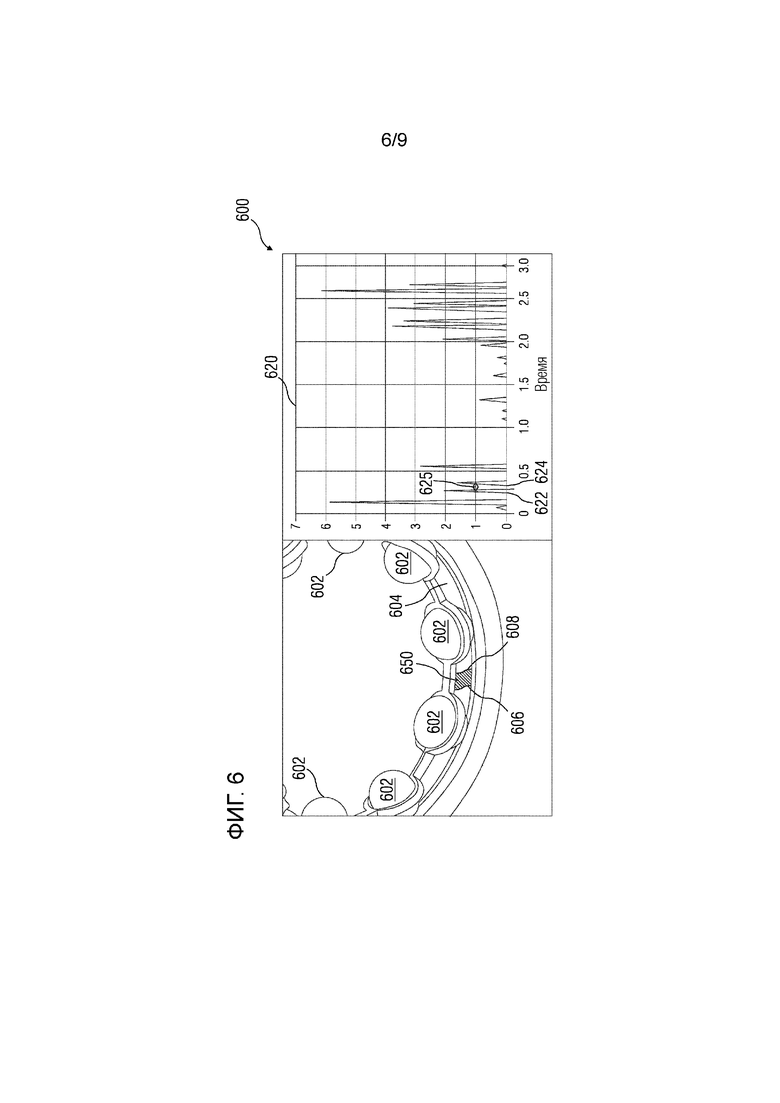

Фиг. 6 показывает виртуальную модель 600 подшипника для подшипника качения с множественными шариками согласно одному варианту осуществления настоящего изобретения;

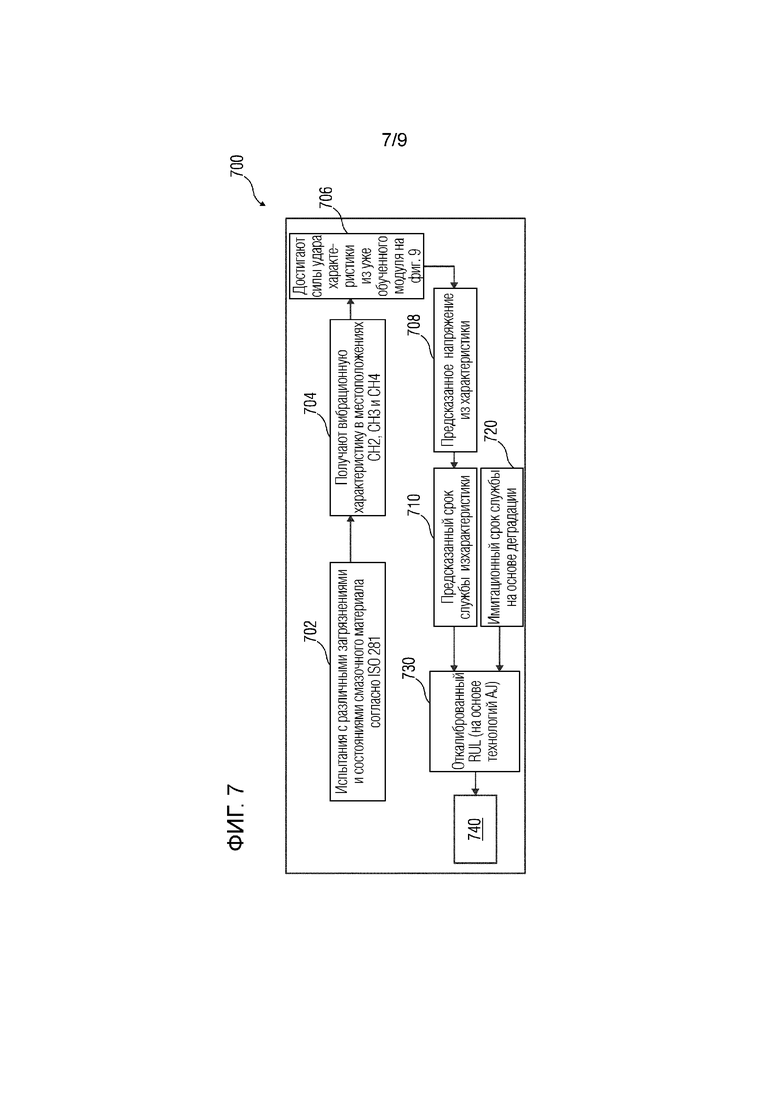

Фиг. 7 показывает способ 700 определения состояния подшипника в системе согласно одному варианту осуществления настоящего изобретения;

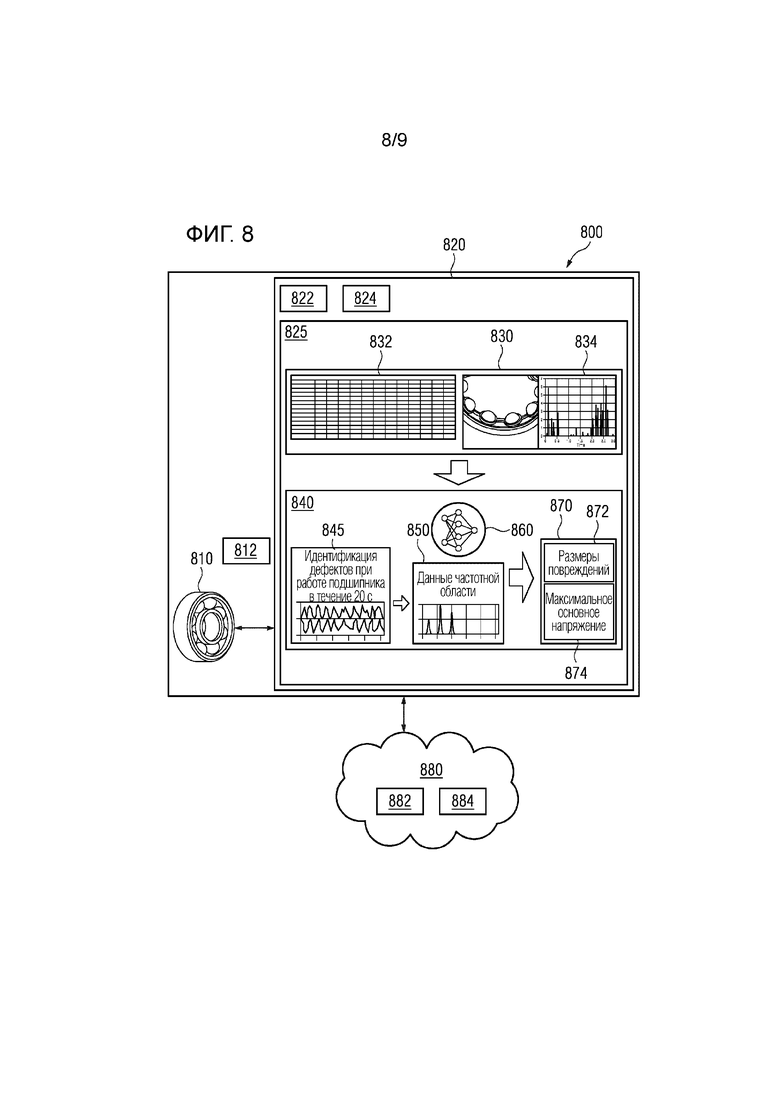

Фиг. 8 показывает устройство 820 для определения состояния подшипника 810 в системе 800 на этапе выполнения согласно одному варианту осуществления настоящего изобретения; и

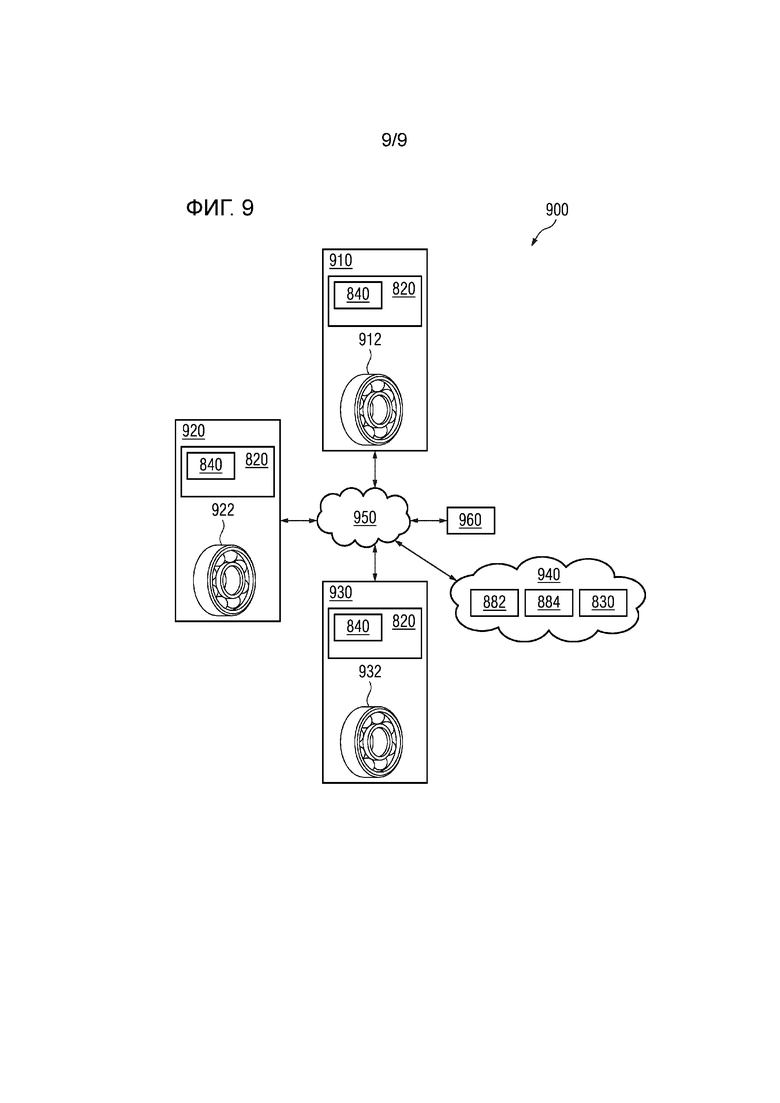

Фиг. 9 показывает систему 900 для определения состояния множественных подшипников 912, 922 и 932 в одной или нескольких системах 910, 920 и 930 согласно одному варианту осуществления настоящего изобретения.

Ниже, варианты осуществления настоящего изобретения описаны подробно. Различные варианты осуществления описаны со ссылкой на чертежи, в которых одинаковые ссылочные позиции используются для ссылки на одинаковые элементы. В нижеследующем описании, с целью объяснения, многие конкретные детали изложены для обеспечения полного понимания одного или нескольких вариантов осуществления. Очевидно, что такие варианты осуществления могут быть применены на практике без этих конкретных деталей.

Используемый здесь термин «эксплуатационные данные» относится к данным, отражающим эксплуатационные состояния подшипника и/или системы, которые принимаются от различных источников (например, датчиков, сканеров, пользовательских устройств, и т.д.). Датчики измеряют эксплуатационные параметры, связанные с технической системой. Датчики могут включать в себя датчики вибраций, датчики электрического тока и электрического напряжения, и т.д. Например, измерение электрического напряжения на валу в двигателе преобразуется в эксплуатационный параметр подшипника. Например, эксплуатационные данные включают в себя величины вибраций, температуры, электрического тока, магнитного потока, скорости, мощности системы, включающей в себя подшипник.

Используемый здесь термин «виртуальная модель подшипника» относится к определяемому программным средством подшипнику, который генерируется на основе эксплуатационных данных группы подшипников и физических свойств, связанных с подшипником. Виртуальная модель подшипника включает в себя алгоритмы предсказания и искусственного интеллекта для предсказания состояния подшипника.

Используемый здесь термин «остаточный срок службы» относится к сроку службы подшипника с дефектами и загрязнением. Остаточный срок службы включает в себя остаточный период нормальной эксплуатации (remaining useful life - RUL), время простоя, время технического обслуживания, и т.д. «Остаточный срок службы» отличается от «срока службы». «Срок службы» относится к сроку службы подшипника без дефектов или к сроку службы в начале использования.

Используемый здесь термин «состояние подшипника» относится к состоянию подшипника. Например, состояние подшипника включает в себя наличие дефектов в подшипнике, состояние загрязнения, остаточный срок службы, и т.д.

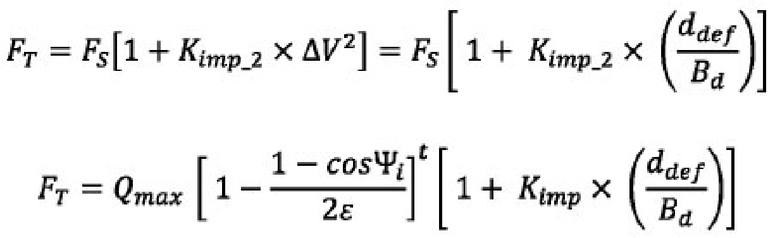

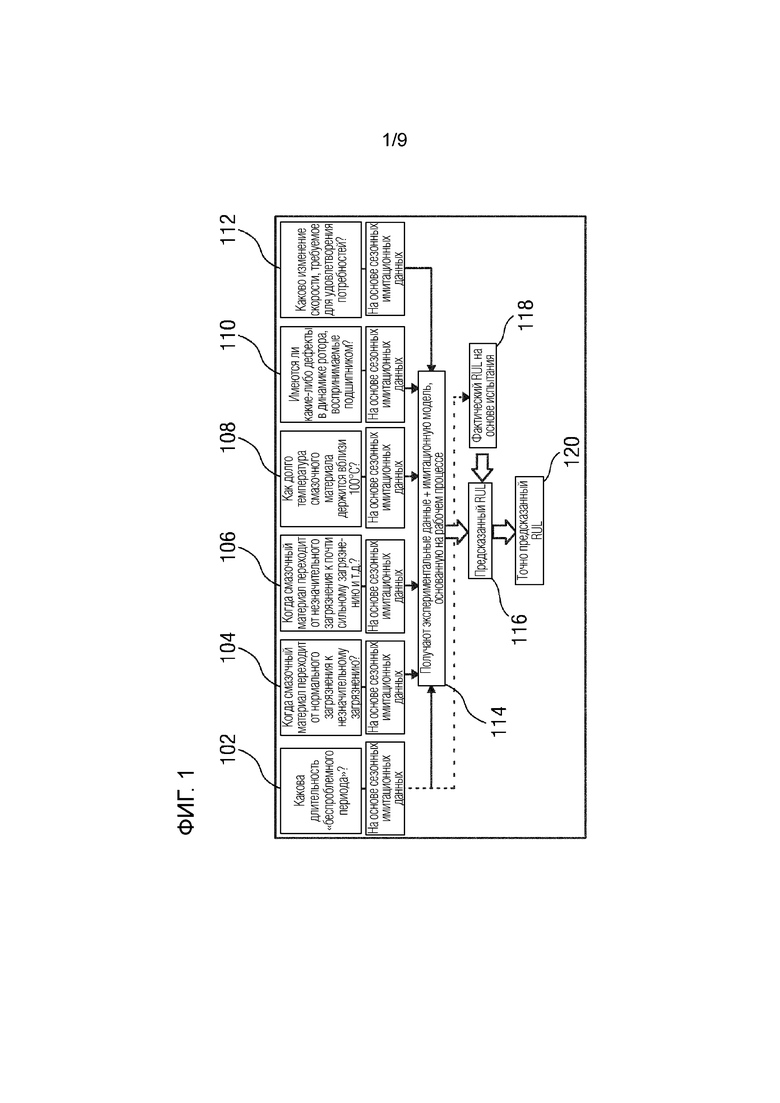

Фиг. 1 показывает стадии 102-112, связанные с деградацией состояния подшипника в системе, согласно одному варианту осуществления настоящего изобретения. Стадии 102-112 используются как основа для точного предсказания остаточного срока службы подшипника. Стадии 102-112 определяются на основе эксплуатационных данных, связанных с подшипником и/или системой. Дополнительно, стадии 102-112 определяются на основе виртуальной модели подшипника в системе.

Стадия 102 указывает на «нормальное состояние» подшипника. На стадии 102, подшипник находится в хорошем состоянии без загрязнения смазочного материала в подшипнике. Стадия 102 также включает в себя состояние нормального загрязнения подшипника. Состояние подшипника на стадии 102 может быть определено на основе эксплуатационных данных.

Стадия 104 указывает на «незначительное загрязнение» смазочного материала. На стадии 104, состояние подшипника переходит от нормального загрязнения к незначительному загрязнению. Переход между нормальным загрязнением и незначительным загрязнением может быть трудно оценить. Соответственно, комбинацию эксплуатационных данных и виртуальной модели подшипника анализируют для определения этого перехода.

Стадия 106 указывает на «сильное загрязнение» смазочного материала. На стадии 106, состояние подшипника переходит от незначительного загрязнения к сильному загрязнению. Стадия 106 определяется на основе комбинации эксплуатационных данных и виртуальной модели подшипника.

Стадия 108 указывает на «температурное состояние» смазочного материала. На стадии 108 определяют длительность, в течение которой смазочный материал способен сохранять заданную температуру. Например, если смазочная способность смазочного материала утрачивается при 100°С, то заданная температура находится ниже 100°С.

Стадия 110 указывает на «системное состояние» системы, использующей подшипник. На стадии 110, состояние системы определяют на основе эксплуатационных данных для определения любых неисправных состояний. Виртуальную модель подшипника используют для определения того, связаны ли неисправные состояния с подшипником.

Стадия 112 указывает на «нагрузочное состояние» системы, использующей подшипник. На стадии 112, состояние системы определяют для различных нагрузочных состояний. Нагрузочные состояния преобразуют в параметры подшипника, связанные с подшипником, на основе виртуальной модели подшипника. Например, нагрузочные состояния преобразуют в изменение скорости, требуемое от подшипника.

Анализ эксплуатационных данных и виртуальной модели подшипника выполняют на этапе 114. Анализ дополнительно описан на фиг. 8. Дополнительно, на этапе 116 предсказывают остаточный срок службы подшипника на основе этого анализа. На этапе 118 принимают испытательные эксплуатационные данные от подобных подшипников. Испытательные эксплуатационные данные сравнивают с эксплуатационными данными и виртуальной моделью подшипника. Это сравнение используют на этапе 120 для калибровки остаточного срока службы таким образом, чтобы осуществлялось точное предсказание остаточного срока службы.

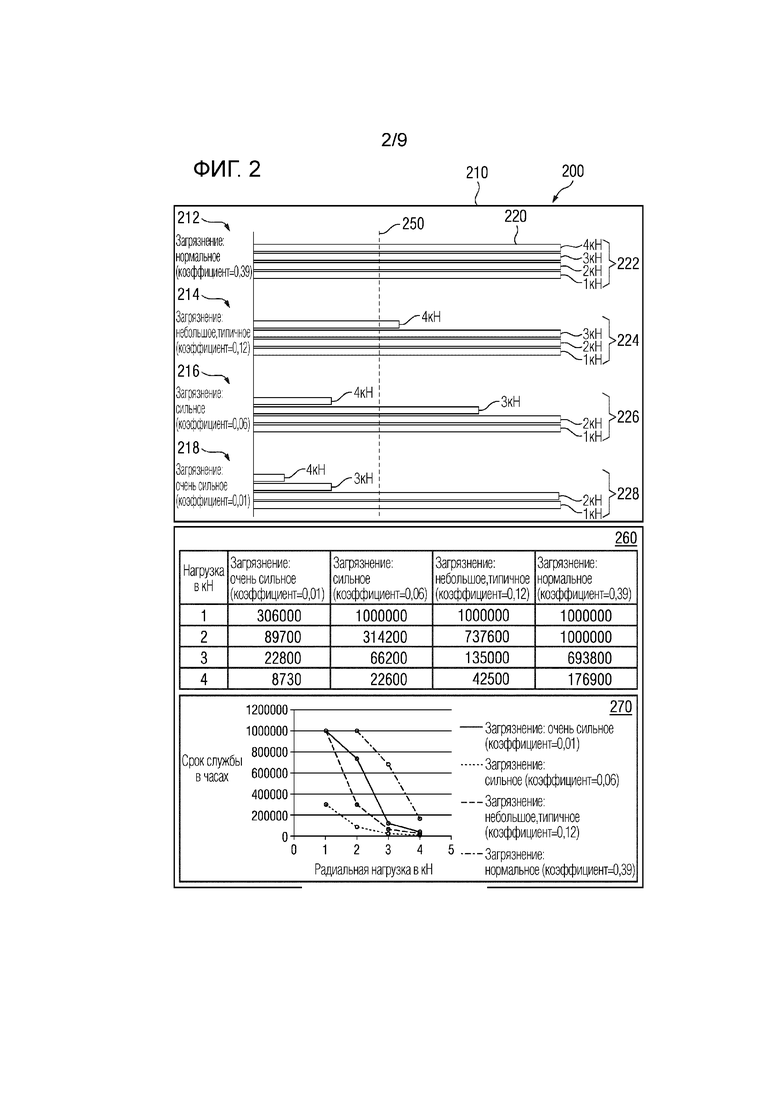

Фиг. 2 показывает соотношение 210 между сроком 220 службы подшипника и состоянием смазочного материала. Срок 220 службы определяется в начале использования подшипника. Состояние смазочного материала указано в виде 4 стадий, т.е., нормальное загрязнение 212, незначительное загрязнение 214, сильное загрязнение 216, и экстремальное загрязнение 218. Срок 220 службы вычисляют на основе числа циклов до отказа. Соотношение 210 определяют для множественных нагрузочных состояний 4кН, 3кН, 2кН и 1кН.

Например, фиг. 2 показывает, что остаточный срок 222 службы для нормального загрязнения бесконечен. Для незначительного загрязнения, остаточный срок 224 службы для нагрузки 4кН составляет 42500 циклов до отказа, и для 3кН-1кН остаточный срок службы бесконечен. Для сильного загрязнения, остаточный срок 226 службы для 4кН составляет 22600 циклов, для 3кН составляет 66210 циклов, и для 2кН и 1кН остаточный срок службы бесконечен. Для экстремального загрязнения, остаточный срок 228 службы составляет 8730 циклов для нагрузки 4кН, 2280 циклов для нагрузки 3 кН, 89700 циклов для нагрузки 2 кН и бесконечен для нагрузки 1 кН.

Как показано на фиг. 2, срок 210 службы подшипника бесконечен. Соотношение 210 может неточно предсказывать срок 220 службы. Соответственно, испытательные эксплуатационные данные используются для определения остаточного срока 250 службы при нормальном использовании. Соотношение 210 может быть обновлено на основе остаточного срока 250 службы. В этом примере, остаточный срок 250 службы оценивается при 40000 циклах до отказа.

Фиг. 2 также показывает столбец 260 таблицы, указывающий соотношение 210. Дополнительно, соотношение 210 может быть также показано графиком 270.

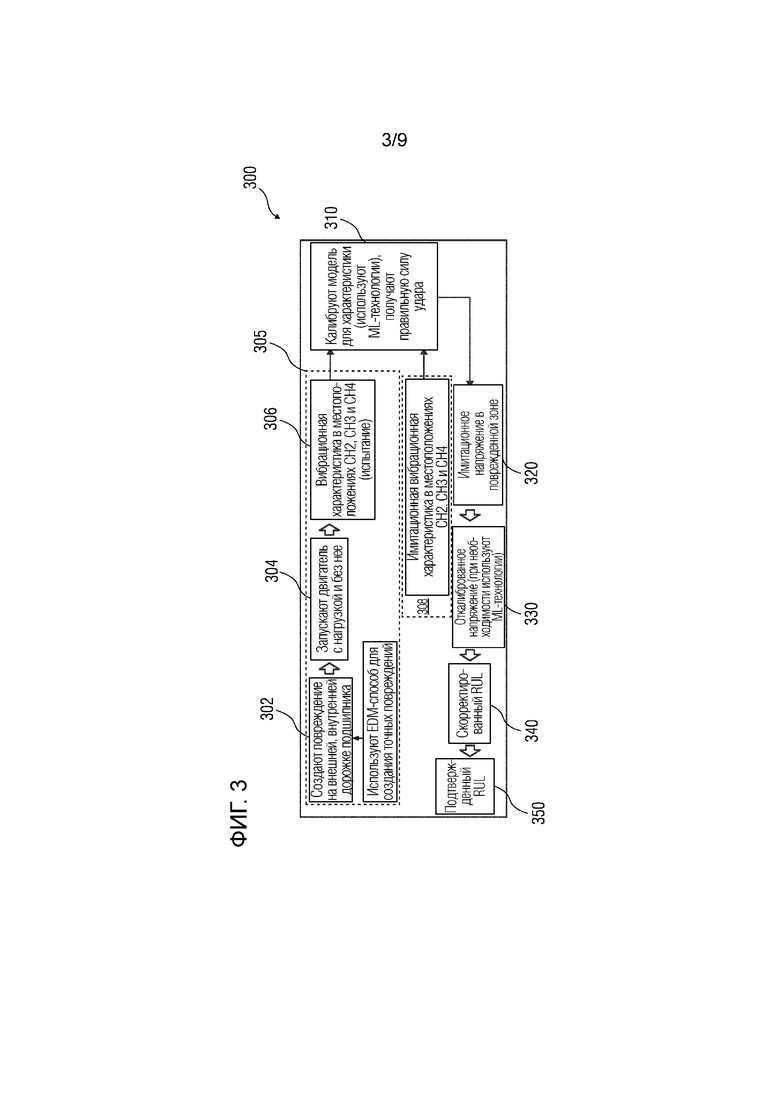

Фиг. 3 показывает способ 300 генерирования виртуальной модели подшипника согласно одному варианту осуществления настоящего изобретения. Виртуальная модель подшипника является обучаемой моделью, которая генерируется на основании группы подшипников, которые имеют сравнимые эксплуатационные параметры. Каждый подшипник из группы подшипников может быть размещен в корпусе подшипника и может быть обеспечен в одной или нескольких системах. Например, группа подшипников может быть подшипниками качения, обеспеченными в одном или нескольких вращающихся механизмах.

Термин «эксплуатационный параметр» относится к одной или нескольким характеристикам подшипника. Например, эксплуатационные параметры включают в себя величины вибраций, температуры, электрического тока, магнитного потока, скорости, мощности системы, включающей в себя подшипник.

Способ 300 включает в себя две технологии моделирования 305 на основе испытаний и моделирования 308 на основе имитации для генерирования виртуальной модели подшипника. Этапы 302-306 относятся к моделированию на основе испытаний, и этапы 308 относятся к моделированию на основе имитации. Специалистам в данной области техники будет понятно, что эти технологии могут осуществляться параллельно или последовательно без значительного влияния на генерируемую виртуальную модель подшипника.

На этапе 302 обеспечивают один или несколько заданных дефектов на одном или нескольких подшипниках в группе подшипников. С целью нижеследующего объяснения, заданные дефекты обеспечивают на каждом подшипнике из группы подшипников. Заданные дефекты включают в себя загрязнение смазочного материала, метки Бринелля на дорожках качения подшипников или сколы на дорожках качения. Специалистам в данной области техники будет понятно, что заданные дефекты может отличаться от одного подшипника к другому. Заданные дефекты могут быть точно созданы с использованием технологий, таких как электроэрозионная обработка (Electric Discharge Machining - EDM) и лазерное гравирование.

На этапе 304, системы, включающие в себя подшипники, эксплуатируют в одном или нескольких состояниях системной нагрузки. Используемый здесь термин «состояния системной нагрузки» относится к системной нагрузке на системы, включающие в себя подшипники. Дополнительно, состояния системной нагрузки указывают на то, эксплуатируются ли системы с системной нагрузкой или без нее.

На этапе 306 генерируют испытательные эксплуатационные профили, связанные с группой подшипников. Испытательные эксплуатационные профили генерируют на основе испытательных эксплуатационных данных для состояний системной нагрузки. Испытательные эксплуатационные данные принимают от одного или нескольких считывающих блоков, расположенных в радиальном положении, аксиальном положении, и горизонтальном положении снаружи и внутри корпуса подшипника, связанного с каждым подшипником.

Используемый здесь термин «испытательные эксплуатационные профили» относится к вибрационной характеристике, термической характеристике и/или частотной характеристике, генерируемым на основании испытательных эксплуатационных данных. В одном варианте осуществления, вибрационные характеристики группы подшипников называются испытательными эксплуатационными профилями.

На этапе 308, заданные дефекты имитируют на заданной модели подшипника. Заданная модель подшипника содержит набор данных, соответствующий стандартам номинальной динамической нагрузки и стандартам номинального срока службы, связанным с группой подшипников. Стандарты номинальной динамической нагрузки и стандарты номинального срока службы основаны на физических свойствах.

Дополнительно, на этапе 308 генерируют имитационные эксплуатационные профили, связанные с группой подшипников. Имитационные эксплуатационные профили включают в себя вибрационную характеристику, термическую характеристику и/или частотную характеристику. Имитационные эксплуатационные профили генерируют в ответ на имитацию заданных дефектов на заданной модели.

На этапе 310 предсказывают имитационную силу удара на основе имитационных эксплуатационных профилей. Имитационная сила удара также основана на по меньшей мере одной массе тела качения подшипника (такого как игла или шарики), коэффициенте затухания и жесткости, связанных с подшипником. Имитационная сила удара включает в себя стационарный компонент из стационарного движения подшипников. Дополнительно, имитационная сила удара включает в себя динамический компонент, связанный с ударом, вызванным заданным дефектом. Определение имитационной силы удара показано на фиг. 6.

Дополнительно, испытательные эксплуатационные профили сравнивают с имитационными эксплуатационными профилями. Имитационную силу удара обновляют на основе этого сравнения. Алгоритмы машинного обучения, такие как генетический алгоритм, используют для сравнения испытательных эксплуатационных профилей с имитационным эксплуатационным профилем. В одном варианте осуществления, алгоритм дифференциальной эволюции используют для обновления имитационных эксплуатационных профилей.

На этапе 320 генерируют распределение напряжений на основе имитационной силы удара. Например, теорию Герца о контактном напряжении используют для определения распределения напряжений на основе силы удара.

На этапе 330 обновляют распределение напряжений на основе разницы в силе удара. В одном варианте осуществления, распределение напряжений обновляют с использованием алгоритма машинного обучения, такого как алгоритм дифференциальной эволюции. Алгоритм дифференциальной эволюции используют для определения пределов распределения напряжений. Когда определен верхний предел напряжения и нижний предел напряжения, вероятное распределение напряжений между верхним пределом напряжения и нижним пределом напряжения определяют посредством одной из операций мутации и рекомбинации.

Распределение напряжений выбирают на основании вероятного распределения напряжений с использованием оптимизации непрерывной функции на основе разницы в силе удара. Разницу в силе удара используют для генерирования задачи оптимизации для алгоритма дифференциальной эволюции. Задачу оптимизации используют для сужения вероятного распределения напряжений на основе показателя пригодности задачи оптимизации.

На этапе 340 преобразуют обновленное распределение напряжений в заданные дефекты с использованием алгоритма дифференциальной эволюции. Выполняемые операции включают в себя установление пределов, мутацию, рекомбинацию и выбор. Результатом вышеупомянутых операций является преобразование распределения напряжений в заданные дефекты.

На этапе 350 предсказывают срок службы подшипников под действием заданных дефектов. Срок службы предсказывают на основе распределения напряжений, нагрузки на подшипник, зоны нагрузки, зазора подшипника, вязкости смазки и загрязнения смазочного материала, связанных с группой подшипников.

Соответственно, виртуальная модель подшипника, генерируемая в способе 300, может быть использована для определения остаточного срока службы неизвестного подшипника на основе эксплуатационных данных, связанных с неизвестным подшипником. Дополнительно, виртуальная модель подшипника способна идентифицировать силу удара и дефект в неизвестном подшипнике. Подробное описание использования виртуальной модели подшипника показано на фиг. 7.

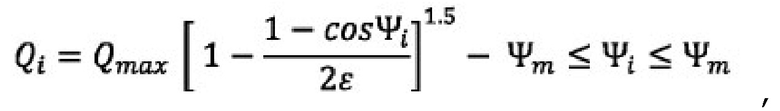

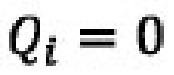

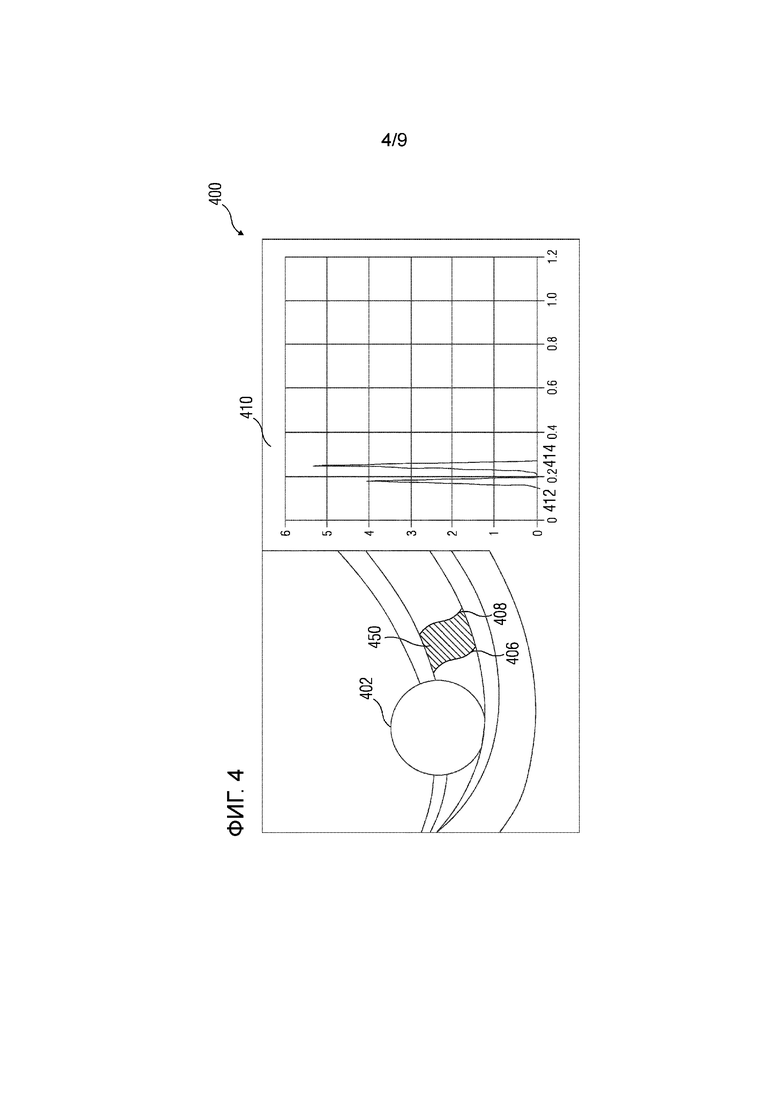

Фиг. 4 показывает виртуальную модель 400 подшипника для шарика в подшипнике качения согласно одному варианту осуществления настоящего изобретения. Виртуальная модель 400 подшипника включает в себя имитационный шарик 402 на внешней дорожке 404 качения с имитационным дефектом 450. Дефект 450 включает в себя передний край 406 и задний край 408. Передний край 406 называется входным краем, и задний край 408 называется выходным краем.

Виртуальную модель 400 подшипника генерируют на основе соответствующих граничных условий. Например, граничные условия могут включать в себя фиксацию подшипника качения болтовым соединением, обеспечение поверхности для поверхностного контакта с надлежащим коэффициентом трения и частотой вращения для внутреннего кольца.

Виртуальную модель 400 подшипника используют для определения силы удара подшипника качения на физическом дефекте. Силу удара определяют на основе движения имитационного шарика 402 на имитационном дефекте 450. Подробное описание этого движения показано на фиг. 5.

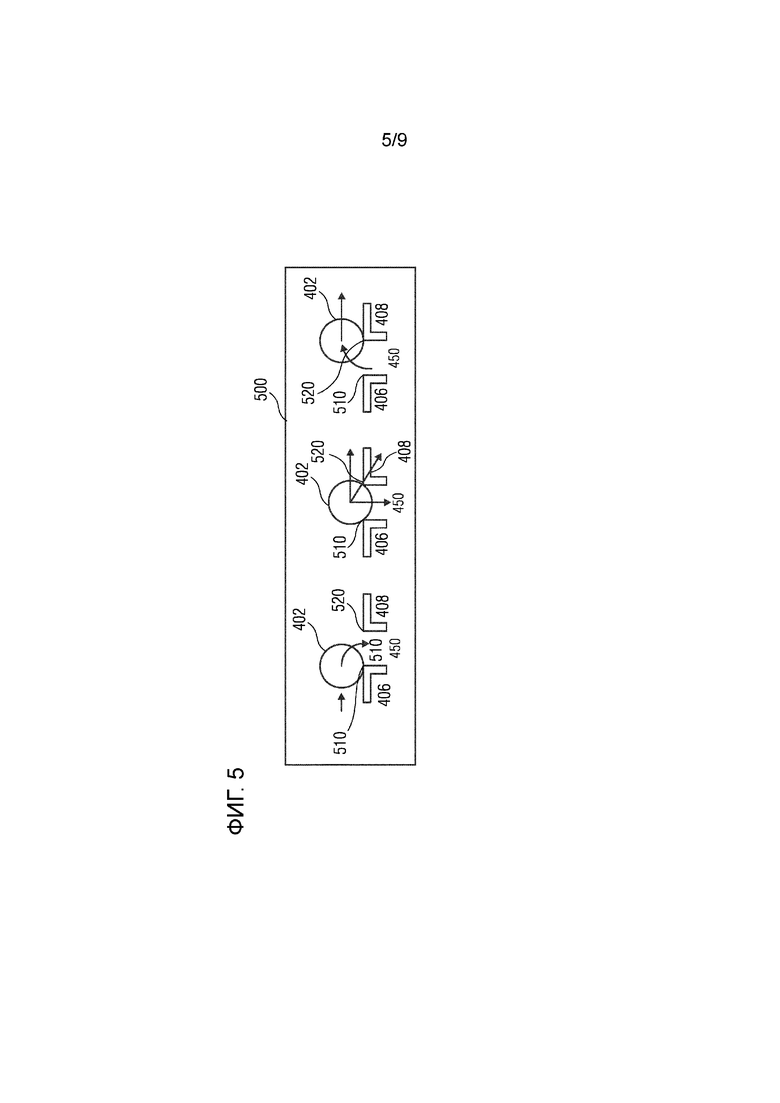

Фиг. 5 показывает стадии в цикле 500 ударов подшипника качения на фиг. 4 относительно переднего края 406 и заднего края 408. Цикл 500 ударов включает в себя два импульса 510 и 520 на переднем крае 406 и заднем крае 408. Импульс 520 обычно больше импульса 510.

Например, подшипник качения находится в роторе, имеющем нагрузочное состояние статической нагрузки 400Н. Дополнительно, вал ротора эксплуатируется при 1478 оборотах в минуту. Виртуальную модель подшипника используют для определения силы удара для подшипника качения на основе движения имитационного шарика 402 на переднем крае 406 и заднем крае 408 поверх имитационного дефекта 450. Соответственно, сила 412 удара переднего края определяется как 4,07кН, и сила 414 удара заднего края определяется как 5,39кН. Сила 412 переднего края наблюдается при 0,17991мс, и сила заднего края наблюдается при 0,24993мс. Разность времени между силой 412 переднего края и силой 414 заднего края используется для определения размера дефекта. Это объяснено на фиг. 6.

Фиг. 6 показывает виртуальную модель 600 подшипника для подшипника качения с множественными шариками согласно одному варианту осуществления настоящего изобретения. Виртуальная модель 600 подшипника на фиг. 6 показывает имитационные шарики 602 и внешнюю дорожку 604 качения. Виртуальная модель 600 подшипника также показывает имитационный дефект 650 на внешней дорожке 604 качения с передним краем 606 и задним краем 608.

Виртуальная модель 600 подшипника выполнена для иллюстрации сил ударов, генерируемых вследствие имитационного дефекта 650 на переднем крае 606 и заднем крае 608. Силы ударов показаны на графике 620. Сила переднего края обозначена ссылочной позицией 622, и сила заднего края обозначена ссылочной позицией 624.

Виртуальная модель 600 подшипника предсказывает силы ударов, показанные на графике 620. Предсказание сил ударов может предполагать стационарное вращение. Большинство применений подшипников качения включает в себя стационарное вращение на внешней дорожке качения и/или внутренней дорожке качения. Скорости вращения могут быть умеренными для предотвращения центробежных сил шариков или значительных гироскопических движений. Интенсивность удара, воспринимаемая подшипником качения, когда шарик проходит область дефекта, зависит от относительных скоростей и приложенной внешней нагрузки.

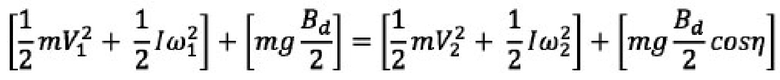

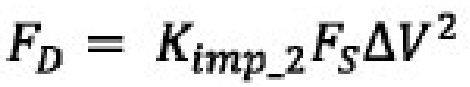

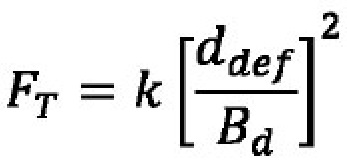

На основе вышеупомянутого, сила удара должна создавать статический компонент, вычисляемый с использованием нижеследующих уравнений, и динамический компонент, возникающий из-за сил ударов имитационного шарика 602 на краях 606 и 608 имитационного дефекта 650.

в других случаях  ,

,

где

m - масса шарика

mg - масса шарика и ускорение свободного падения

Bd - диаметр шарика

I - момент инерции массы

V - линейная скорость шарика

ω - угловая скорость шарика

Дополнительно, сила удара зависит от зоны нагрузки подшипника качения. Виртуальная модель 600 подшипника учитывает, находятся ли имитационные шарики 602 в зоне нагрузки, и зазор между внешней дорожкой 604 качения и внутренней дорожкой качения (не показана на фиг. 6). Соответственно, силы ударов определяются на основе приведенных ниже уравнений.

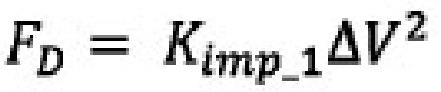

Силы ударов из экспериментов с телами, свободно падающими на стальную пластину, которые показывают, что сила удара изменяется как квадрат скорости удара, используются для определения сил 622 и 624 ударов.

,

,

где

Kimp_1 - константа, зависящая от ударяющего материала и значений падающей массы

,

,

где

Kimp_2 - константа, зависящая только от ударяющего материала

FS - статическая сила от падающей массы

С учетом уравнения Qi для сил ударов, уравнение для общей силы удара может быть определено следующим образом:

где

Kimp - ударный коэффициент, зависящий как от ударяющего материала, так и от геометрии подшипника

Имитационный дефект 650 может иметь разную ширину. Эта ширина может быть обратно вычислена на основе скорости имитационных шариков 602 и разности времени между силой 622 переднего края и силой 624 заднего края. На фиг. 6, ширина 625 имитационного дефекта 650 определена на основе скорости имитационных шариков 602 и разности времени.

В одном варианте осуществления, когда ширина 625 дефекта известна, силы 622 и 624 ударов могут быть определены, как указано ниже. В настоящем варианте осуществления, силы 622 и 624 ударов считаются пропорциональными квадрату ширины 625 дефекта. Соответственно, FT получают следующим образом:

где

Bd - диаметр тела качения

k - коэффициент пропорциональности

ddef - ширина дефекта

Фиг. 7 показывает способ 700 определения состояния подшипника в системе согласно одному варианту осуществления настоящего изобретения. Подшипник на фиг. 7 может быть сравнен с неизвестным подшипником на фиг. 3. Соответственно, способ 700 может быть использован тогда, когда нет никаких ретроспективных данных (предыстории, архивных, накопленных) о состоянии подшипника.

Способ 700 начинается с этапа 702. На этапе 702 принимают эксплуатационные данные, связанные с системой. Эксплуатационные данные генерируют из одного или нескольких считывающих блоков, связанных с системой. Эксплуатация системы может отражать состояние подшипника. Таким образом, эксплуатационные данные системы используют для анализа состояния подшипника.

На этапе 704 определяют эксплуатационный профиль подшипника на основании эксплуатационных данных. Эксплуатационный профиль включает в себя вибрационную характеристику, термическую характеристику и/или частотную характеристику, связанные с подшипником. Например, эксплуатационные данные включают в себя данные датчика вибраций. Данные датчика вибраций используют для генерирования вибрационной характеристики в разных местоположениях, таких как радиальное положение снаружи подшипника, аксиальное положение внутри подшипника и радиальное положение внутри подшипника. Вибрационная характеристика может быть сгенерирована вместе с сигнатурами электрического тока для подтверждения правильности генерируемой вибрационной характеристики.

На этапе 706 определяют профиль силы удара во время эксплуатации подшипника на основе эксплуатационного профиля и виртуальной модели подшипника. Виртуальная модель подшипника сравнима с моделью, сгенерированной на фиг. 3. Соответственно, виртуальная модель подшипника является обучаемой моделью, которая генерируется на основе эксплуатационных профилей и профилей силы удара, связанных с группой подшипников, сравнимых с данным подшипником. В одном варианте осуществления, эксплуатационные профили группы подшипников накладывают на эксплуатационный профиль данного (неизвестного) подшипника. На основе наложения, профиль силы удара для (неизвестного) подшипника определяют на основании профилей силы удара для группы подшипников.

На этапе 708 предсказывают распределение напряжений, связанное с подшипником, во время эксплуатации подшипника. Распределение напряжений предсказывают на основе профиля силы удара. Дополнительно, распределение напряжений может быть сгенерировано прямо на основании виртуальной модели подшипника на основе наложения.

На этапе 710 предсказывают остаточный срок службы подшипника на основе распределения напряжений. Дополнительно, виртуальная модель подшипника также используется для определения остаточного срока службы. Например, виртуальная модель подшипника включает в себя предсказанный срок службы, генерируемый на основе профилей силы удара группы подшипников. Остаточный срок службы предсказывают на основе срока службы, предсказанного виртуальной моделью подшипника.

На этапе 720 осуществляют анализ деградации подшипника посредством имитации множественных состояний загрязнения смазочного материала и изменения вязкости смазочного материала на виртуальной модели подшипника. Например, состояния загрязнения смазочного материала включают в себя нормальное загрязнение, незначительное загрязнение, сильное загрязнение, и экстремальное загрязнение. Например, анализ деградации используют для определения усталости подшипника относительно увеличения температуры смазочного материала, инородных частиц в смазочном материале, уменьшения параметра масляной пленки смазочного материала, и т.д.

На этапе 730 обновляют остаточный срок службы с использованием одной или нескольких нейронных сетей, выполненных с возможностью осуществлять оптимизацию градиентного спуска. Одна или несколько нейронных сетей включают в себя простую нейронную сеть и регрессионную сеть с множеством переменных.

В одном варианте осуществления, простую нейронную сеть применяют с использованием перекрестной энтропии в качестве функции потерь. Это предпочтительно, когда информация о семействе подшипников не может быть легко определена. Дополнительно, эксплуатационные данные подшипника могут иметь нелинейные соотношения и могут быть трудносравнимыми. В регрессионную сеть с множеством переменных вводят размеры подшипника, связанные с подшипником. Выходные данные одной или нескольких нейронных сетей включают в себя остаточный срок службы, обновленный на основе размеров подшипника и параметров семейства подшипников.

На этапе 740 идентифицируют дефект в подшипнике на основе профиля силы удара. Дополнительно, отображают состояние загрязнения смазочного материала в подшипнике на устройстве отображения.

Фиг. 8 показывает устройство 820 для определения состояния подшипника 810 в системе 800 на этапе выполнения согласно одному варианту осуществления настоящего изобретения.

Подшипник 810 соединен с одним или несколькими считывающими блоками 812. Считывающие блоки 812 используются для измерения эксплуатационных параметров подшипника 810 и системы 800. Измеренные эксплуатационные параметры называются далее эксплуатационными данными. Эксплуатационные данные вводятся в устройство 820, которое выполнено с возможностью определять состояние подшипника 810.

Устройство 820 включает в себя блок 822 обработки, устройство 824 связи и блок 825 памяти. Устройство 820 в некоторых вариантах осуществления может включать в себя считывающие блоки 812. Устройство 820 коммуникационно связано с базой 880 данных, обеспеченной в среде облачных вычислений, посредством устройства 824 связи и беспроводных сетей связи. База 880 данных включает в себя эксплуатационные профили 882 и профили 884 силы удара группы подшипников, сравнимых с подшипником 810.

Блок 825 памяти включает в себя машиночитаемые команды, которые хранятся в виде модулей, таких как модуль 830 виртуального подшипника и модуль 840 подшипника. Модули 830 и 840 выполняются блоком 822 обработки на этапе выполнения.

Модуль 830 виртуального подшипника включает в себя ретроспективные данные 832 подшипника и профили 834 силы удара. Ретроспективные данные 832 подшипника могут включать в себя данные, связанные с конструкцией и изготовлением подшипника 810. Ретроспективные данные 832 подшипника могут дополнительно включать в себя каталожные данные и историю дефектов. Профили 834 силы удара могут включать в себя профили 884 силы удара или выбор профилей 884 силы удара. Выбор профилей 884 силы удара осуществляется на основе эксплуатационных данных из системы 800.

Модуль 840 подшипника включает в себя модуль 845 предварительной обработки, модуль 850 характеристики, модуль 860 машинного обучения и модуль 870 состояний. Модули 845, 850 и 860 описаны ниже.

На этапе выполнения, эксплуатационные данные принимаются устройством и анализируются модулем 845 предварительной обработки. Модуль 845 предварительной обработки выполнен с возможностью нормализовывать эксплуатационные данные для преобразования их в формат, пригодный для анализа. Модуль 850 характеристики выполнен с возможностью генерировать эксплуатационный профиль для подшипника 810 на основании отформатированных эксплуатационных данных. В одном варианте осуществления, эксплуатационный профиль включает в себя температурную характеристику частотной области, связанную со смазочным материалом подшипника 810.

Модуль 860 машинного обучения включает в себя нейронную сеть и регрессионную сеть. Нейронная сеть использует перекрестную энтропию в качестве функции потерь для определения семейства подшипников, связанного с подшипником 810. Входные данные для нейронной сети являются каталожными данными, связанными с подшипником 810 и группой подшипников. Дополнительно, эксплуатационный профиль подшипника 810 также вводится в нейронную сеть.

Регрессионная сеть используется для определения размера подшипника 810, включающего в себя тело качения (т.е., шарик). Регрессионная сеть использует оптимизацию градиентного спуска для осуществления регрессии с множеством переменных на основе эксплуатационных данных и, таким образом, определяет размер подшипника 810. Дополнительно, оптимизацию градиентного спуска используют для определения весов регрессионной сети.

Выходные данные модуля 860 машинного обучения дополнительно анализируются модулем 870 состояний. Модуль 870 состояний анализирует выходные данные относительно дефекта и напряжения с использованием модуля 872 дефектов и модуля 874 напряжений, соответственно.

В одном варианте осуществления, модуль 830 виртуального подшипника устройства 820 обеспечен на платформе облачных вычислений, как это показано на фиг. 9.

Фиг. 9 показывает систему 900 для определения состояния множественных подшипников 912, 922 и 932 в одной или нескольких системах 910, 920 и 930. Каждая из систем 910, 920 и 930 снабжена устройством 820. Устройство 820 в настоящем варианте осуществления включает в себя только модуль 840 подшипника.

Модуль 830 виртуального подшипника обеспечен на платформе 940 облачных вычислений, коммуникационно связанной с устройством 820 через сетевой интерфейс 950. Используемый здесь термин «облачные вычисления» относится к среде обработки, содержащей конфигурируемые вычислительные физические и логические ресурсы, например, сети, серверы, устройства хранения данных, приложения, службы, и т.д., и данные, распределенные по сети, например, Интернет. Система облачных вычислений обеспечивает доступ через сеть по требованию к совместно используемому пулу конфигурируемых вычислительных физических и логических ресурсов. Сеть является, например, проводной сетью, беспроводной сетью, сетью связи, или сетью, образованной из любой комбинации этих сетей.

Функциональные возможности модуля 840 подшипника и модуля 830 виртуального подшипника для определения состояния подшипников 912, 922 и 932 такие, как описано выше.

Система 900 может также включать в себя устройство 960 отображения, которое выполнено с возможностью отображать остаточный срок службы подшипников 912, 922 и 932. В одном варианте осуществления, дефект в подшипниках 912, 922 и 932 может быть также отображен посредством наложения этого дефекта на системы 910, 920 и 930 с использованием технологий дополненной реальности.

В то время как настоящее изобретение было подробно описано со ссылкой на некоторые варианты осуществления, следует понимать, что настоящее изобретение не ограничено этими вариантами осуществления. Ввиду настоящего раскрытия, многие модификации и изменения могут сами по себе приходить на ум специалистам в данной области техники без выхода за рамки объема различных вариантов осуществления настоящего изобретения, описанных здесь. Объем настоящего изобретения, таким образом, указан нижеследующей формулой изобретения, а не приведенным выше описанием.

Фиг. 1

стадии 102-112

102 - «нормальное состояние» подшипника

104 - «незначительное загрязнение» смазочного материала

106 - «сильное загрязнение» смазочного материала

108 - «температурное состояние» смазочного материала

110 - «системное состояние»

112 - «нагрузочное состояние»

Фиг. 2

210 - соотношение между сроком службы и состоянием

212 - нормальное загрязнение

214 - незначительное загрязнение

216 - сильное загрязнение

218 - экстремальное загрязнение

220 - срок службы

222, 224, 226, 228 - остаточный срок службы

250 - остаточный срок службы при нормальном использовании

260 - столбец таблицы

270 - график

Фиг. 3 способ

Фиг. 4

400 - виртуальная модель подшипника

402 - имитационный шарик

404 - внешняя дорожка качения

406 - передний край

408 - задний край

412 - сила переднего края

414 - сила заднего края

450 - имитационный дефект

Фиг. 5

500 - цикл ударов

510 и 520 - импульсы

Фиг. 6

600 - виртуальная модель подшипника

602 - имитационные шарики

604 - внешняя дорожка качения

606 - передний край

608 - задний край

620 - график

622 - сила переднего края

624 - сила заднего края

625 - ширина дефекта

650 - имитационный дефект

Фиг. 7 способ

Фиг. 8

800 - система

820 - устройство

810 - подшипник

812 - считывающие блоки

822 - блок обработки

824 - устройство связи

825 - блок памяти

830 - модуль виртуального подшипника

832 - ретроспективные данные

834 - профили силы удара

840 - модуль подшипника

845 - модуль предварительной обработки

850 - модуль характеристики

860 - модуль машинного обучения

870 - модуль состояний

872 - модуль дефектов

874 - модуль напряжений

880 - база данных

882 - эксплуатационные профили

884 - профили силы удара

Фиг. 9

900 - система

912, 922 и 932 - подшипники

910, 920 и 930 - системы

940 - платформа облачных вычислений

950 - сетевой интерфейс

960 - устройство отображения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ ПОДШИПНИКА | 2011 |

|

RU2529644C2 |

| Способ определения состояния теплообменного устройства | 2016 |

|

RU2734371C2 |

| СПОСОБ ОПТИМИЗИРОВАННОЙ ЭКСПЛУАТАЦИИ ВЕНТИЛЯТОРА ИЛИ ВЕНТИЛЯТОРНОЙ СИСТЕМЫ | 2019 |

|

RU2796809C2 |

| СПОСОБ ОПТИМИЗАЦИИ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ И/ИЛИ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ВЕНТИЛЯТОРА ИЛИ СИСТЕМЫ ВЕНТИЛЯТОРОВ | 2019 |

|

RU2779855C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СОСТОЯНИЙ ВЕНТИЛЯТОРА | 2019 |

|

RU2778874C2 |

| Способ и система для определения остаточного срока службы технологического устройства, через которое протекает текучая среда | 2018 |

|

RU2773762C2 |

| СПОСОБ ИМИТАЦИОННОЙ ДОВОДКИ ДЕТАЛЕЙ ШАРИКОПОДШИПНИКА | 2022 |

|

RU2811780C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ЗАБЛАГОВРЕМЕННОГО РАСПОЗНАВАНИЯ ПОВРЕЖДЕНИЯ В ПОДШИПНИКЕ | 2010 |

|

RU2550500C2 |

| ПРОГНОЗИРОВАНИЕ ОСТАВШЕГОСЯ ПОЛЕЗНОГО СРОКА СЛУЖБЫ ПОДШИПНИКОВ | 2017 |

|

RU2721901C1 |

| Способ создания авиационных двигателей | 2017 |

|

RU2726958C2 |

Изобретение относится к области диагностики состояния подшипниковых узлов. Раскрыта система, устройство и способ определения состояния по меньшей мере одного подшипника в системе. Способ включает в себя этапы, на которых принимают эксплуатационные данные, связанные с системой, от одного или нескольких считывающих блоков, связанных с системой. Определяют эксплуатационный профиль по меньшей мере одного подшипника на основании эксплуатационных данных, причем эксплуатационный профиль включает в себя по меньшей мере одну из вибрационной характеристики, термической характеристики и частотной характеристики, связанных с по меньшей мере одним подшипником. Определяют профиль силы удара во время эксплуатации по меньшей мере одного подшипника на основе эксплуатационного профиля и виртуальной модели подшипника, обученной на эксплуатационных профилях и профилях силы удара, связанных с группой подшипников, сравнимых с по меньшей мере одним подшипником. Определяют состояние по меньшей мере одного подшипника на основе профиля силы удара. Технический результат заключается в улучшении определения состояния подшипника в системе. 3 н. и 12 з. ф-лы, 9 ил.

1. Компьютерно-реализуемый способ определения состояния по меньшей мере одного подшипника (810) в системе (800), причем способ содержит этапы, на которых:

принимают эксплуатационные данные, связанные с системой (800), от одного или нескольких считывающих блоков, связанных с системой (800);

определяют эксплуатационный профиль упомянутого по меньшей мере одного подшипника (810) на основании эксплуатационных данных, причем эксплуатационный профиль включает в себя по меньшей мере одну из вибрационной характеристики и термической характеристики, связанных с упомянутым по меньшей мере одним подшипником (810);

определяют профиль силы удара во время эксплуатации упомянутого по меньшей мере одного подшипника (810) на основе эксплуатационного профиля и виртуальной модели (400, 600) подшипника, причем профиль силы удара связан с ударом между телом качения упомянутого по меньшей мере одного подшипника и физическим дефектом подшипника, причем виртуальную модель (400, 600) подшипника обучают на эксплуатационных профилях и профилях силы удара, связанных с группой подшипников, сравнимых с по меньшей мере одним подшипником (810); и

определяют состояние упомянутого по меньшей мере одного подшипника (810) на основе профиля силы удара.

2. Способ по п. 1, в котором этап обучения виртуальной модели (400, 600) подшипника на эксплуатационных профилях и профилях силы удара, связанных с группой подшипников, сравнимых с упомянутым по меньшей мере одним подшипником (810), содержит этап, на котором:

определяют испытательные эксплуатационные профили на основе испытательных эксплуатационных данных, связанных с группой подшипников, причем испытательные эксплуатационные данные содержат эксплуатационные данные, генерируемые группой подшипников во время испытания подшипников, и причем испытательные эксплуатационные профили содержат вибрационные характеристики и термические характеристики, связанные с группой подшипников.

3. Способ по п. 1 или 2, в котором этап определения испытательных эксплуатационных профилей на основе испытательных эксплуатационных данных, связанных с группой подшипников, содержит этапы, на которых:

один или несколько заданных дефектов действуют на один или несколько подшипников в группе подшипников;

эксплуатируют системы, включающие в себя подшипники, в одном или нескольких состояниях системной нагрузки, причем состояния системной нагрузки указывают на системную нагрузку на системы; и

определяют испытательные эксплуатационные профили, связанные с группой подшипников, для состояний системной нагрузки, причем испытательные эксплуатационные профили генерируют на основе испытательных эксплуатационных данных, принимаемых от считывающих блоков, расположенных внутри и снаружи каждого подшипника из группы подшипников.

4. Способ по любому из пп. 1-3, дополнительно содержащий этапы, на которых:

определяют имитационную силу удара на основании испытательных эксплуатационных профилей и имитационных эксплуатационных профилей; и

генерируют распределение напряжений, связанное с группой подшипников, на основе имитационной силы удара.

5. Способ по п. 4, в котором этап определения имитационной силы удара на основании испытательного эксплуатационного профиля и имитационного эксплуатационного профиля содержит этап, на котором:

предсказывают имитационную силу удара на основе имитационного эксплуатационного профиля и по меньшей мере одной массы шарика подшипника, коэффициента затухания и жесткости, связанных с подшипником, причем имитационная сила удара включает в себя по меньшей мере один из стационарного компонента из стационарного движения подшипников и динамического компонента, связанного с заданным дефектом.

6. Способ по п. 4, в котором этап предсказания распределения напряжений, связанного с группой подшипников, на основе имитационной силы удара содержит этапы, на которых:

сравнивают испытательные эксплуатационные профили и имитационные эксплуатационные профили;

обновляют имитационную силу удара на основе сравнения;

генерируют распределение напряжений на основе обновленной имитационной силы удара; и

преобразуют распределение напряжений в заданные дефекты с использованием по меньшей мере одного алгоритма машинного обучения.

7. Способ по п. 6, в котором этап обновления имитационной силы удара на основе сравнения между испытательными эксплуатационными профилями и имитационными эксплуатационными профилями содержит этап, на котором:

калибруют обновленную имитационную силу удара, связанную с группой подшипников, на основе разницы между испытательными эксплуатационными профилями и имитационными эксплуатационными профилями с использованием по меньшей мере одного алгоритма машинного обучения.

8. Способ по п. 7, в котором упомянутый по меньшей мере один алгоритм машинного обучения является алгоритмом дифференциальной эволюции, и причем этап калибровки обновленной имитационной силы удара, связанной с группой подшипников, на основе разницы между испытательными эксплуатационными профилями и имитационными эксплуатационными профилями с использованием по меньшей мере одного алгоритма машинного обучения содержит этапы, на которых:

определяют верхний предел напряжения и нижний предел напряжения для группы подшипников;

определяют вероятное распределение напряжений между верхним пределом напряжения и нижним пределом напряжения посредством одной из операций мутации и рекомбинации, причем вероятное распределение напряжений определяют для разницы; и

выбирают распределение напряжений на основании вероятного распределения напряжений с использованием оптимизации непрерывной функции на основе разницы в силе удара.

9. Способ по любому из пп. 2-8, в котором этап определения испытательных эксплуатационных профилей на основе испытательных эксплуатационных данных, связанных с группой подшипников, дополнительно содержит этап, на котором:

предсказывают срок службы подшипников под действием заданных дефектов на основе по меньшей мере одного из нагрузки на подшипник, зоны нагрузки, зазора подшипника, вязкости смазки и загрязнения смазочного материала, связанных с одним или несколькими подшипниками в группе подшипников.

10. Способ по любому из пп. 1-9, дополнительно содержащий этапы, на которых:

предсказывают распределение напряжений, связанное с упомянутым по меньшей мере одним подшипником (810), во время эксплуатации упомянутого по меньшей мере одного подшипника (810), причем распределение напряжений предсказывают на основе профиля силы удара упомянутого по меньшей мере одного подшипника (810) и виртуальной модели (400, 600) подшипника; и

предсказывают остаточный срок службы упомянутого по меньшей мере одного подшипника (810) на основе распределения напряжений и предсказанного срока службы с использованием нейронной сети; причем нейронная сеть выполнена с возможностью осуществлять оптимизацию градиентного спуска.

11. Способ по любому из пп. 1-10, в котором этап определения состояния упомянутого по меньшей мере одного подшипника (810) на основе профиля силы удара содержит этапы, на которых:

идентифицируют дефект в упомянутом по меньшей мере одном подшипнике (810) на основе профиля силы удара; и

определяют состояние загрязнения смазочного материала в упомянутом по меньшей мере одном подшипнике (810),

причем дефект идентифицируют, и состояние загрязнения определяют посредством наложения эксплуатационного профиля упомянутого по меньшей мере одного подшипника (810) на эксплуатационные профили в виртуальной модели (400, 600) подшипника.

12. Способ по любому из пп. 1-11, в котором этап определения состояния упомянутого по меньшей мере одного подшипника (810) на основе профиля силы удара дополнительно содержит этап, на котором:

определяют усталость упомянутого по меньшей мере одного подшипника (810) относительно по меньшей мере одного из увеличения температуры смазочного материала, инородных частиц в смазочном материале и уменьшения параметра масляной пленки смазочного материала на основе виртуальной модели (400, 600) подшипника.

13. Способ по п. 1 или 2, дополнительно содержащий этапы, на которых:

имитируют заданные дефекты на заданной модели подшипника, связанной с группой подшипников; и

генерируют имитационные эксплуатационные профили, связанные с группой подшипников, на основе имитации заданных дефектов на заданной модели подшипника.

14. Устройство для определения состояния по меньшей мере одного подшипника (810) в системе (800), причем устройство содержит:

один или несколько блоков (822) обработки; и

блок (825) памяти, коммуникационно связанный с одним или несколькими блоками обработки, причем блок памяти содержит модуль (840) подшипника и модуль (830) виртуального подшипника, хранимые в форме машиночитаемых команд, выполняемых одним или несколькими блоками обработки,

причем модуль (840) подшипника выполнен с возможностью выполнять один или несколько этапов способа по пп. 1 и 10-12, и

модуль (830) виртуального подшипника выполнен с возможностью выполнять один или несколько этапов способа по пп. 2-9 или 13.

15. Система (800) определения состояния множественных подшипников, содержащая:

один или несколько приборов, выполненных с возможностью предоставлять эксплуатационные данные, связанные с эксплуатацией одной или нескольких систем; и

устройство по п. 14, коммуникационно связанное с одним или несколькими приборами, причем устройство выполнено с возможностью определять состояние по меньшей мере одного подшипника (810) в одной или нескольких системах способом по любому из пп. 1-13.

| Устройство для защиты гидротехнического сооружения от брызгового обледенения | 1990 |

|

SU1731893A1 |

| US 2015369698 A1, 24.12.2015 | |||

| US 2017315516 A1, 02.11.2017 | |||

| US 2019064034 A1, 28.02.2019 | |||

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

Авторы

Даты

2023-04-12—Публикация

2020-06-26—Подача