Группа изобретений относится к технологии получения адсорбентов, в частности пористых композитных материалов, а именно к пористому композитному адсорбенту для разделения газов, и может найти применение для сорбции и селективного разделения газовых смесей, в том числе для очистки природного газа от углекислого газа, концентрирования выхлопного или промышленного углекислого газа.

Пористые композитные адсорбенты представляют собой новый класс гибридных материалов, состоящих из неорганической матрицы и импрегнированных в нее из растворов соответствующих солей металл-органических каркасных структур (МОК) с их последующей кристаллизацией. Металл-органические каркасные структуры сами являются гибридными материалами, состоящими из полидентатных органических лигандов, соединенных ионами или кластерами металлов посредством координационных или ионных связей. Патент (US №7202385, МПК С07С 41/03; С07С 43/11; C08G 18/28; C08G 65/26; C08G 65/28) представляет полную информацию о МОК, полученных к настоящему времени.

МОК обладают рядом уникальных свойств: развитой удельной поверхностью (с площадью до 5900 м2/г [A.R. Millward, О.М. Yaghi // Metal-Organic Frameworks with Exceptionally High Capacity for Storage of Carbon Dioxide at Room Temperature, 2005, 127, 17998-17999]), узким распределением пор по размеру, а также пористой кристаллической структурой, не характерной для большинства органических материалов. Совокупность перечисленных свойств делает МОК более привлекательными материалами для применения в качестве адсорбентов, сенсоров и катализаторов [М. Eddaoudi, J. Kim, N. Rosi, D. Vodak, J. Wachter, M. O'Keeffe, O.M. Yaghi // Systematic Design of Pore Size and Functionality in Isoreticular MOFs and Their Application in Methane Storage, 2002, 295, 469-472], по сравнению с традиционными активированными углями и цеолитами.

Значительный прогресс достигнут в области применения МОК для селективной сорбции газов и использования в фильтрах и сенсорах [H.-S. Wang // Metal-organic frameworks for biosensing and bioimaging applications, 2017, 349, 139-155]. В то же время, недостатком металл-органических каркасов является то, что зачастую они обладают невысокой прочностью и устойчивостью к таким внешним воздействиям, как высокие температуры и давления [U. Mueller, М. Schubert, F. Teich, Н. Puetter, K. Schierle-Arndt, J. Pastre // Metal-organic frameworks-prospective industrial applications, 2006,16, 626-636]. Совмещение свойств МОК и твердой неорганической матрицы (например, активированного угля) позволяет объединить преимущества как традиционных адсорбентов, так и новых МОК [Р.K. Prabhakaran, J. Deschamps // Doping activated carbon incorporated composite MIL-101 using lithium: impact on hydrogen uptake, J. Mater. Chem. A, 2015,13,7014-7021], а именно высокую устойчивость к внешним воздействиям, мезопористость и селективность МОК по отношению к различным адсорбентам за счет химического сродства органических компонентов МОК к тем или иным соединениям. Недостатком данного метода является необходимость легирования литием и тщательный контроль данного процесса, так как большие концентрации лития разрушают каркасную структуру МОК.

В работе [О. Fleker, A. Borenstein, R. Lavi, L. Benisvy, Sh. Ruthstein, D. Aurbach // Preparation and Properties of Metal Organic Framework/Activated Carbon Composite Materials, Langmuir, 2016, 32,4935-4944] получен композитный адсорбент на основе активированного угля и МОК, собранного из молекул бензол-1,3,5-трикарбоксильной кислоты и ионов Cu2+, обладающий высокой электропроводностью за счет угольной матрицы и большой пористостью за счет МОК. Недостатком данной системы является высокое содержание МОК в композитном адсорбенте (порядка 30%), что существенно увеличивает его стоимость.

Интересный подход к формированию композитных адсорбентов вида МОК-углеродная матрица показан в работе [Z. Bian, J. Xu, S. Zhang, X. Zhu, H. Liu, J. Hu // Interfacial Growth of Metal Organic Framework/Graphite Oxide Composites through Pickering Emulsion and Their C02 Capture Performance in the Presence of Humidity, Langmuir, 2015, 31, 7410-7417]. В качестве углеродной основы авторами выбран оксид графита, который формирует эмульсии Пикеринга из органической и водной фаз, что ведет к формированию углеродного каркаса, на котором расположены кристаллы МОК. Недостатком данного композитного адсорбента является высокое содержание каркасной структуры, что значительно увеличивает его стоимость.

Наиболее близким по сути и достигаемому результату к заявляемому является способ, описанный в работе [Z. Zhang, Н. Wang, X. Chen, С. Zhu, W. Wei Y. Sun // Chromium-based metal-organic framework/mesoporous carbon composite: synthesis, characterization and CO2 adsorption, Adsorption, 2015, 21, 77-86], где указывается на защитный эффект углеродной матрицы, сохраняющей открытые вакансии на ионах металлов в МОК, что способствует значительному улучшению сорбции углекислого газа. Недостатком данного способа является его трудоемкость и сложность в масштабировании, а также низкое содержание углеродной матрицы (порядка 2-4%).

Традиционный сольвотермальный синтез является наиболее распространенным способом для получения МОК. Однако его использование для получения композитных адсорбентов, состоящих из разнородных по химической природе и физическим свойствам материалов, сопряжено с образованием агломератов с низкой пористостью, неоднородных по структуре. Эмульсионный метод для получения композитного адсорбента на основе углеродных матриц и МОК применялся в единичных случаях и подлежит адаптации под поставленные задачи.

Задачей настоящей группы изобретений является получение пористого композитного адсорбента с адсорбционными свойствами МОК-АУ, состоящего из металлоорганического каркаса и углеродной основы, в качестве которой использован активированный уголь, совмещающего преимущества двух типов адсорбентов, селективного по отношению к углекислому газу, способом, основанным на формировании пористого композитного адсорбента в эмульсии, с одновременной или последовательной лиофилизацией углеродной матрицы солью металла для формирования кристаллитов МОК на внутренней поверхности частиц активированного угля.

Для достижения поставленной задачи предложен способ получения пористого композитного адсорбента путем смешения соли ацетата цинка формулы Zn(OCOCH3)2×2H2O, органического красителя 5,10,15,20-тетра(4-пиридил)порфирината цинка (II) и активированного угля в присутствии несмешивающихся растворителей с последующим нагреванием под действием конвекционного нагрева с выделением целевого продукта и его высушиванием. В качестве растворителей используют эмульсию дистиллированной воды и хлороформа, процесс проводят в закрытом реакторе при температуре 70°С, а высушивание производят при пониженном или нормальном давлении и комнатной температуре. Длительность эмульсионного синтеза композитного адсорбента МОК-АУ составляет 2 дня, длительность последующей сушки составляет 6-12 часов.

Техническим результатом, на достижение которого направлена группа изобретений является:

- создание и сохранение структуры композитного адсорбента, состоящего из минеральной и органической частей, обладающего развитой внутренней поверхностью, представленной порами микро- и мезо размеров;

- равномерное распределение кристаллов МОК внутри матрицы активированного угля;

- придание композитному материалу механической прочности и селективности в отношении углекислого газа;

- сокращение материальных затрат при осуществлении эмульсионного способа получения композитного адсорбента путем подбора доступных компонентов, использования одинаковых растворителей на различных стадиях, использования лиофильной низкотемпературной сушки на стадии активации.

Технический результат достигается за счет того что в способе получения пористого композитного адсорбента для селективного разделения газов, согласно способу, включена стадия подготовки исходных компонентов, состоящая из приготовления компонента 1 путем растворения 0,5 ммоль соли ацетата цинка формулы Zn(ОСОСН3)2×2H2O в 10%-ном растворе этанола в воде с добавлением 33,33 ммоль углеродного адсорбента - активированного угля, с объемом микропор 0,30-35 см3/г и мезопор 0,15-0,25 см3/г, перемешивания магнитной мешалкой со скоростью до 350 об/мин при температуре плюс 70°С в течение 2 часов и приготовления компонента 2 растворением в отдельной емкости 0,03 ммоль 5,10,15,20-тетра(4-пиридил)порфирината цинка (II) в осушенном хлороформе, стадия формирования структуры композитного адсорбента в эмульсии Пикеринга, получаемой при порционным добавлении компонента 2 в компонент 1 с интенсивным встряхиванием и последующей стабилизацией в течение 30 минут в ультразвуковой бане при температуре плюс 35°С и частоте ультразвука до 40 кГц, с выдерживанием готовой эмульсии Пикеринга в течение 2 суток в сушильном шкафу при температуре плюс 70°С, стадия выделения готового композитного адсорбента, выпавшего в осадок на стадии формирования его структуры, включающая вакуумное фильтрование осадка, его многократную промывку 10%-ным раствором этанола в воде до образования бесцветного фильтрата, стадия сушки, проводимая в лиофильной сушилке при температуре плюс 25°С и давлении 20 мбар в течение 12 часов, последующая герметизация готового композитного адсорбента и его хранение в непрозрачной таре при комнатной температуре.

Технический результат достигается также за счет того, что в выше описанном способе получения пористого композитного адсорбента для селективного разделения газов стадию сушки проводят в течение 6 часов при температуре минус 50°С и давлении 2×10-3 мбар.

Технический результат достигается за счет того, что в выше описанных способах получен пористый композитный адсорбент для селективного разделения газовых смесей, содержащих углекислый газ.

Выбор в качестве углеродной матрицы активированного угля по ГОСТ 8703-74 обеспечивает необходимые поровые характеристики (наличие микро- и мезо пор), развитую внутреннюю поверхность и приемлемую прочность композитного материала.

Группа изобретений поясняется таблицей и иллюстрациями:

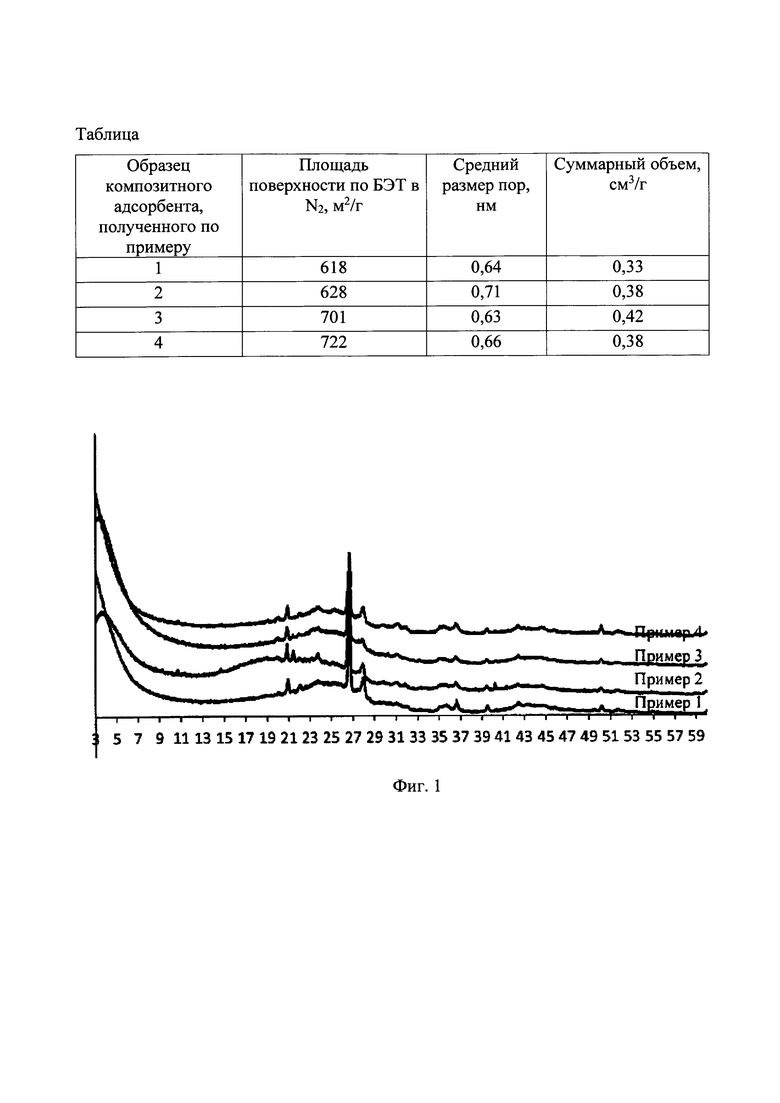

Таблица - Сорбционные характеристики образцов композитного адсорбента

Фиг. 1 - Рентгенограммы композитных адсорбентов МОК-АУ, полученных в условиях примеров 1-4.

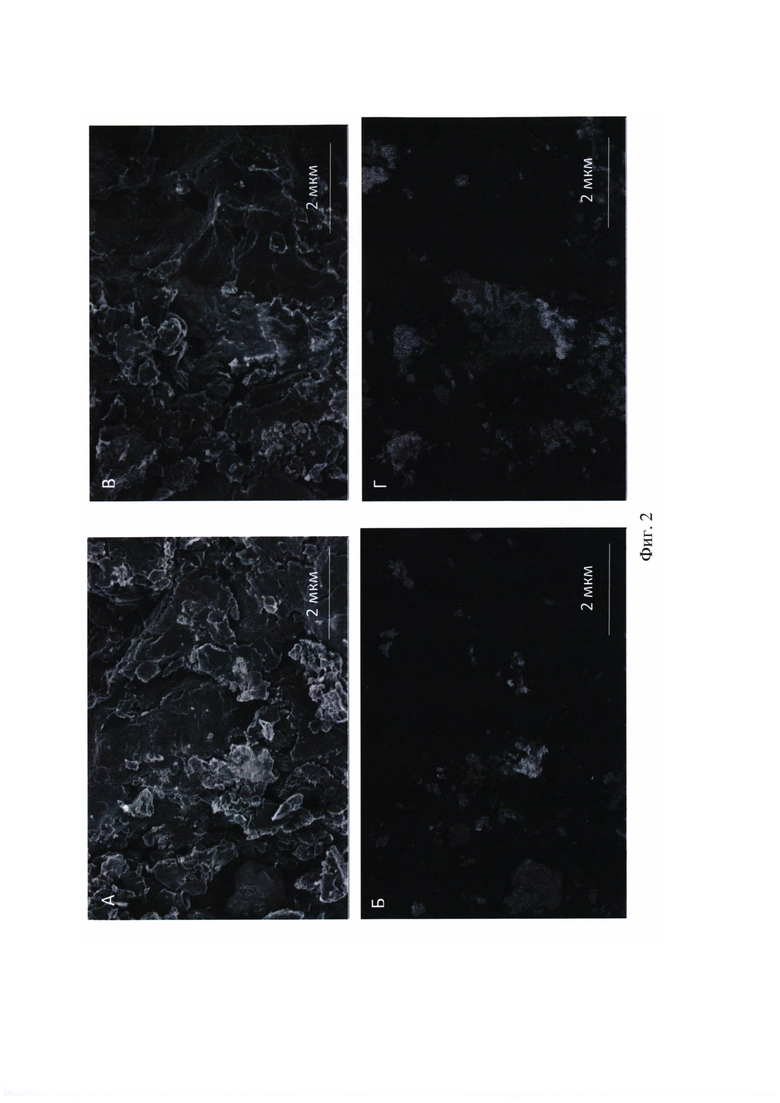

Фиг. 2 А-Г - Фотографии СЭМ (сканирующая электронная микроскопия) композитных адсорбентов МОК-АУ, синтезированных в условиях примеров 1 и 4 соответственно. На Фиг. 3Б, Г - изображения, полученные в режиме ESB (с детектором обратно рассеянных электронов с селекцией по энергии выхода, что обеспечивает изображение с высоким химическим контрастом).

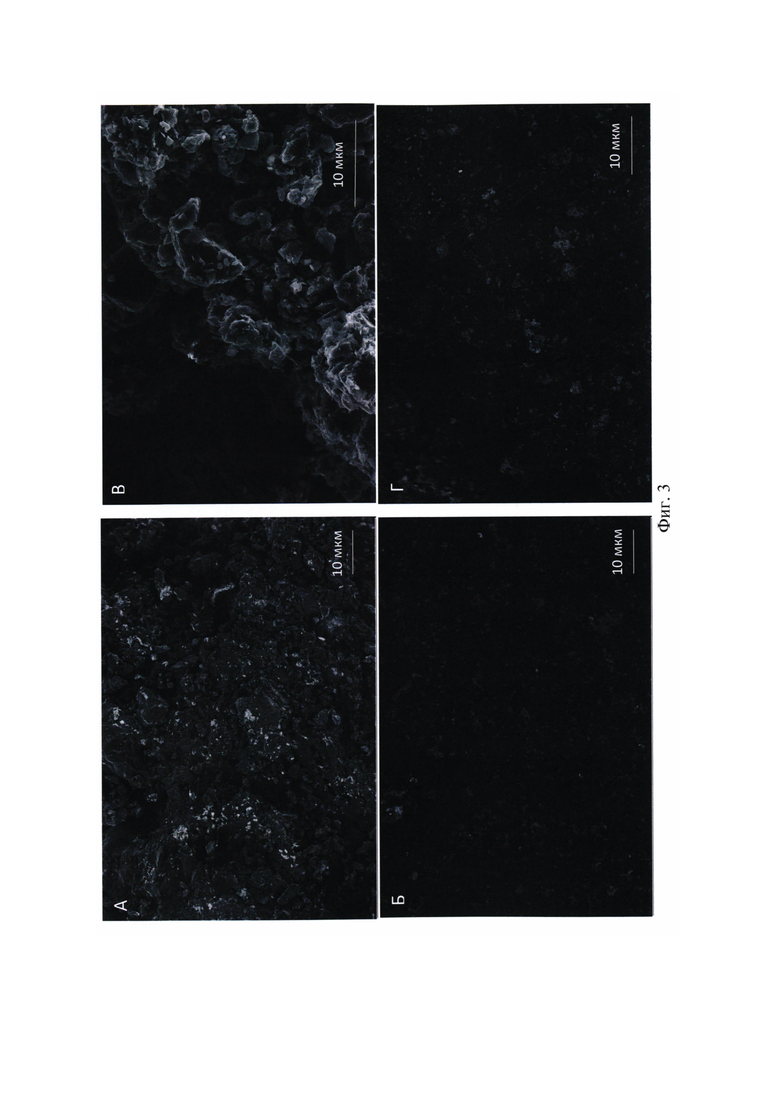

Фиг. 3 А-Г - Фотографии СЭМ композитных адсорбентов МОК-АУ, синтезированных в условиях примеров 3 и 4 соответственно. На Фиг. 4Б и Г - изображения, полученные в режиме ESB.

Фиг.4 А-Г - Коэффициенты разделения газовых смесей СО2/СН4 для различных концентраций 30/70, 50/50, 70/30% об. на образце примера 1 при температуре 253 K в зависимости от давления смеси.

Фиг. 5 - Изотермы адсорбции газовой смеси СО2/СН4 в концентрации 50/50, 30/70 и 70/30% об. и индивидуальных компонентов смеси на образце примера 1 при температуре 273 K в зависимости от давления смеси.

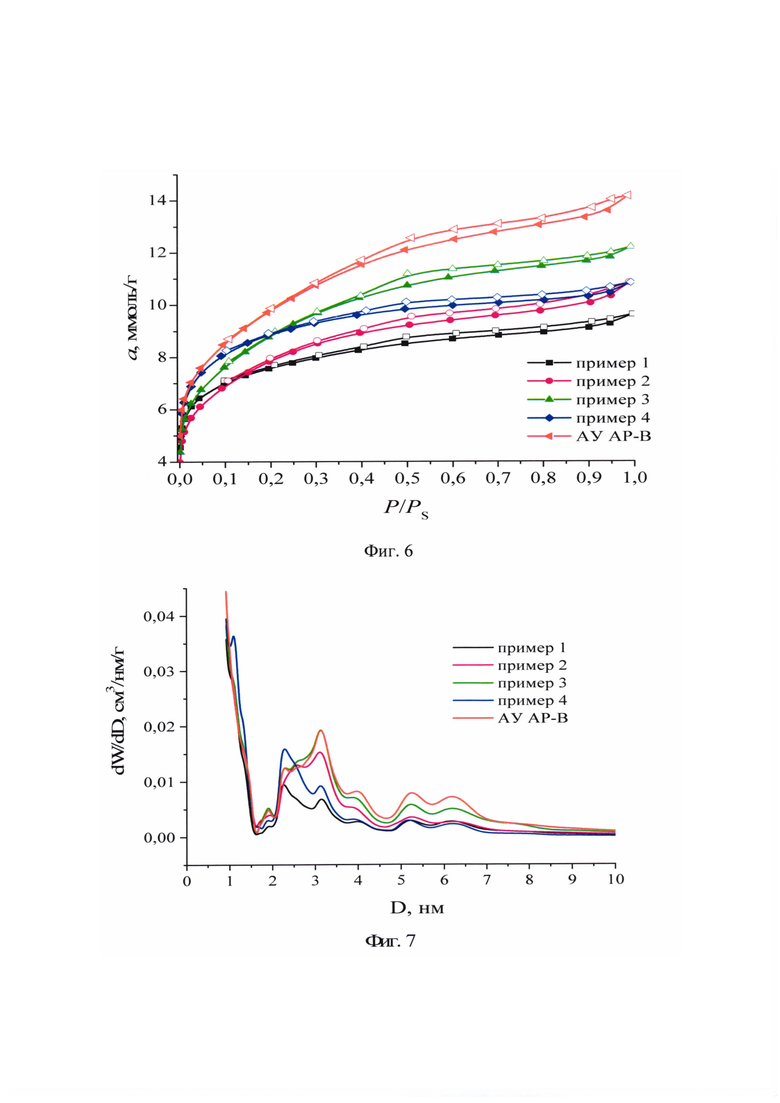

Фиг. 6 - Изотермы адсорбции - десорбции стандартного пара азота при 77 К на полученных по примерам 1-4 образцах композитных адсорбентов и исходном АУ.

Фиг. 7 - Дифференциальная кривая распределения пор по размерам в исходной матрице активированного угля и в образцах композитного адсорбента, полученного в соответствии с примерами 1-4.

Изобретение иллюстрируется следующими примерами:

Пример 1.

В стеклянную ампулу (реактор) диаметром 2 см и высотой 8,5 см загружали ПО мг (0,5 ммоль) твердого кристаллического порошка ацетата цинка Zn(OCOCH3)2×2H2O (ГОСТ 5823-78) и растворяли в 10 мл смеси этанола (10% об.) (ГОСТ 18300-87) и дистиллированной воды (90% об.). В полученный раствор добавляли 400 мг (33,33 ммоль по углероду) углеродного адсорбента -активированного угля марки АР-В (ГОСТ 8703-74), с объемом микропор 0,30 см3/г и мезо пор 0,25 см3/г, перемешивали магнитной мешалкой с интенсивностью до 350 об/мин при температуре 70°С в течение 2-х часов, герметично закрывали реактор, после чего полученную смесь компонентов оставляли на 7 дней при комнатной температуре и атмосферном давлении. Далее навеску 5,10,15,20-тетра(4-пиридил)порфирината цинка (II) массой 20 мг (0,03 ммоль) растворяли в отдельной емкости в 10 мл хлороформа (ГОСТ 20015-88), предварительно осушенного перегонкой над гидридом кальция. Полученный раствор порциями приливали в реактор к ранее приготовленной смеси ацетата цинка с активированным углем, герметично закрывали реактор и интенсивно встряхивали его в течение нескольких минут. Приготовленную таким образом эмульсию Пикеринга, (тип «масло в воде»), дополнительно стабилизировали выдерживанием в ультразвуковой бане 30 минут при температуре плюс 35°С и частоте ультразвука до 40 кГц, после чего загружали в сушильный шкаф, предварительно нагретый до температуры плюс 70°С, где выдерживали в течение 2 суток для формирования структуры композитного адсорбента.

Далее выпавший в осадок темно-фиолетового цвета композитный адсорбент отделяли от маточного раствора методом вакуумного фильтрования, многократно промывали 10%-м раствором (общим объемом до 300 мл) этанола в дистиллированной воде для удаления избытка ацетата цинка, до получения бесцветного фильтрата. Промытый композитный адсорбент сушили в лиофильной сушилке при температуре плюс 25°С и пониженном давлении (20 мбар) в течение 12 часов, герметизировали и направляли на хранение. Использование лиофильной сушки позволяет бережно удалять замерзший растворитель из готового композитного адсорбента с сохранением поровой структуры как МОК, так и активированного угля, для получения развитой мультимодальной внутренней поверхности композитного адсорбента (Таблица).

Выход целевого продукта (композитного адсорбента) составил 365,7 мг (69%) от массы исходных реагентов. Полученный образец композитного адсорбента представляет собой рыхлый крупнозернистый порошок темно-фиолетового цвета. Его хранение осуществляли в герметично закрытой непрозрачной таре при комнатной температуре. Перед использованием в качестве адсорбента необходимо провести его термовакуумную активацию при атмосферном давлении и температуре плюс 130°С не менее 30 минут.

На Фиг. 1 представлены рентгенограммы образцов композитных адсорбентов МОК-АУ, полученных в условиях примеров, где видно, что полученные композитные адсорбенты сохраняют свое строение при варьировании в рамках заявляемых технологических параметров условий формирования структуры композитного адсорбента, его выделения и очистки.

На Фиг. 2 А-Г представлены фотографии СЭМ композитных адсорбентов МОК-АУ, синтезированных в условиях примеров 1 и 4 соответственно. Как видно на фото, внутренняя поверхность композитного адсорбента преимущественно представлена кристаллической фазой, в промежутках между неупорядоченными кристаллами различного размера и формы содержится небольшое количество аморфной фазы. Изображения на Фиг. 2Б, Г, полученные в режиме ESB, показывают внутреннюю поверхность синтезированных композитных адсорбентов МОК-АУ, где матрица АУ черного цвета содержит в порах вкрапления МОК серого цвета. Представленные на Фиг. 3 А-Г в меньшем масштабе, по сравнению с Фиг. 2, фотографии СЭМ, наглядно показывают равномерное распределение в объеме матрицы АУ мелких кристаллов МОК, которые заполняют в ней как мезо, так и микропоры.

Представленные на Фиг. 4 и 5 коэффициенты разделения газовых смесей СО2/СН4 для различных концентраций и изотермы их адсорбции наглядно иллюстрируют высокую селективность полученного композитного адсорбента по отношению к углекислому газу. Причем адсорбционная активность в отношении СО2 экспоненциально зависит от содержания углекислого газа в смеси СО2/СН4 и увеличивается по мере повышения давления газовой смеси. Такая селективность объясняется как наличием свободных вакансий аксиальных лигандов в цинковом комплексе порфирина, способных связывать молекулы СО2, так и возможностью слабой специфической координации на центральном ионе металла порфиринового кольца. Согласно полученным данным, расчетный коэффициент разделения/удержания, который определяется как отношение соответствующих сорбированных масс газа, при атмосферном давлении равен 7.

На представленных на Фиг. 6 изотермах адсорбции-десорбции стандартного пара азота видно, что суммарная адсорбционная способность образцов композитного адсорбента незначительно снизилась, по сравнению с исходным активированным углем. Очевидно это связано с изменением свойств поверхности активированного угля при взаимодействии с МОК, которые привели к снижению адсорбционной способности по отношению к углеводородам.

Присущая углеродным материалам смесь микро- и мезопористости проиллюстрирована на Фиг. 7 дифференциальной кривой распределения пор по размерам как для полученных образцов МОК-АУ, так и для исходного АУ. По сравнению с АУ распределение поровых характеристик углеродной матрицы сохранено, но диаметры пор в образцах полученных композитных адсорбентов несколько уменьшены за счет закрепления в порах углеродной матрицы АУ микропористых кристаллов МОК при использовании данного способа.

Пример 2.

Отличается от примера 1 тем, что из полученного целевого продукта МОК-АУ удаление остатков растворителей производили возгонкой с помощью лиофильной сушки при давлении 2×10-3 мбар и температуре минус 50°С в течение 6 часов. Выход целевого продукта при этом составил 386,9 мг (73%) от массы исходных реагентов.

Пример 3.

Отличается от примера 2 тем, что на подготовки исходных компонентов выдерживали раствор Zn(OCOCH3)2×2H2O и суспензию углеродного адсорбента (компонент 1) в течение 2 часов при постоянном перемешивании и температуре плюс 70°С, после чего приступали к стадии формирования структуры композитного адсорбента в эмульсии Пикеринга, получаемой при порционным добавлении 5,10,15,20-тетра(4-пиридил)порфирината цинка (II) в хлороформе (компонент 2) в компонент 1. Выход целевого продукта составил 408,1 мг (77%) от массы исходных реагентов.

Пример 4.

Отличается от примера 3 тем, что для получения целевого продукта МОК-АУ использовали углеродный адсорбент - активированный уголь - с объемом микропор 0,35 см3/г и мезопор 0,15 см3/г, а нагрев готовой сырьевой смеси при температуре плюс 70°С проводили в течение 4 суток. Выход целевого продукта составил 397,5 мг (75%) от массы исходных реагентов.

Методом БЭТ оценена площадь внутренней поверхности по азоту для синтезированных примеров композитного адсорбента МОК-АУ (Таблица). Наилучшими характеристиками обладает композитный адсорбент из примера 4. Композитный адсорбент МОК-АУ, полученный таким способом, предложен в качестве селективного адсорбента углекислого газа. Такой адсорбент может применяться для очистки природного газа от примесной углекислоты, а также удержания и аккумулирования выхлопного и промышленного углекислого газа.

Предложенный способ позволяет на этапе формирования структуры композитного адсорбента образовать эмульсию Пикеринга, стабилизированную частицами активированного угля, выступающего в роли поверхностно-активного вещества. В стабилизированных таким образом каплях органического растворителя МОК длительное время сохраняется подвижность, они проникают во внутренние поры матрицы активированного угля, где постепенно формируются их кристаллы. На стадии формировании пористого композитного адсорбента в эмульсии Пикеринга природа взаимодействия неоднозначна, но наиболее вероятно, что сначала происходит последовательная лиофилизация углеродной матрицы активированного угля одной солью металла (ацетата цинка) за счет химической прививки к активным центрам АУ, и далее, на стадии формирования структуры на подготовленные таким образом активные центры кристаллиты МОК из другой соли того же металла (5,10,15,20-тетра(4-пиридил)порфирината цинка (II)) закрепляются (хемосорбируются) на внутренней поверхности углеродной матрицы - частиц активированного угля.

Преимуществом применения эмульсионного метода является равномерное распределение микропористых кристаллов МОК в микро и мезопорах активированного угля, каркас которого несет основную механическую нагрузку будущего композитного адсорбента. Важным параметром является также время формирования каркасной структуры. Продолжительный нагрев повышает равномерность распределения МОК в объеме активированного угля, и, как следствие, формирует однородную структуру получаемого композитного адсорбента. Бережная сушка и активация при пониженных температурах и давлениях способствует сохранению сформированной структуры композитного адсорбента. А придание поверхности полученного композитного адсорбента способности селективно адсорбировать углекислый газ объясняется как наличием свободных вакансий аксиальных лигандов в цинковом комплексе порфирина, способных связывать молекулы СО2, так и возможностью слабой специфической координации на центральном ионе металла порфиринового кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Блочный композитный материал для аккумулирования газов и способ его получения | 2021 |

|

RU2782932C1 |

| Способ получения термоактивированного металлоорганического координационного полимера и способ получения композитного нанопористого адсорбента на его основе | 2020 |

|

RU2782026C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| ПРОИЗВОДНЫЕ ФТОРИРОВАННОГО ПОРФИРИНА, ПРОЯВЛЯЮЩИЕ ПРОТИВООПУХОЛЕВУЮ АКТИВНОСТЬ | 2019 |

|

RU2707754C1 |

| ВЫСОКОЭФФЕКТИВНЫЕ УГЛЕРОДНЫЕ АДСОРБЕНТЫ | 2019 |

|

RU2762278C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И ФИЛЬТР ДЛЯ ЗАДЕРЖИВАНИЯ ПОЛИАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, КАРБОНИЛА И ДРУГИХ СОЕДИНЕНИЙ ДЫМА ОТ ТАБАЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2805738C1 |

| ВЫСОКОКАЧЕСТВЕННЫЕ КОМПОЗИТНЫЕ АДСОРБЕНТЫ С КОМПОНЕНТОМ ТИПА "ЯДРО В ОБОЛОЧКЕ" ДЛЯ СИСТЕМ VSA/VPSA/PSA | 2019 |

|

RU2745299C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА | 2005 |

|

RU2288209C1 |

| СПОСОБ УДАЛЕНИЯ ПАРОВ МЕТАНОЛА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2005 |

|

RU2288026C1 |

| Блочный нанопористый углеродный материал для аккумулирования природного газа, метана и способ его получения | 2016 |

|

RU2625671C1 |

Группа изобретений относится к технологии получения адсорбентов и может найти применение для сорбции и селективного разделения газовых смесей, в том числе для очистки природного газа от углекислого газа, концентрирования выхлопного или промышленного углекислого газа. Представлен способ получения пористого композитного адсорбента для селективного разделения газов, включающий в себя стадию подготовки исходных компонентов, состоящую из приготовления компонента 1 путем растворения 0,5 ммоль соли ацетата цинка формулы Zn(OCOCH3)2×2H2O в 10%-ном растворе этанола в воде с добавлением 33,33 ммоль углеродного адсорбента - активированного угля, с объемом микропор 0,30-35 см3/г и мезопор 0,15-0,25 см3/г, перемешиванием компонента 1 магнитной мешалкой со скоростью до 350 об/мин при температуре плюс 70°С в течение 2 часов и приготовления компонента 2 растворением в отдельной емкости 0,03 ммоль 5,10,15,20-тетра(4-пиридил)порфирината цинка (II) в осушенном хлороформе, стадию формирования структуры композитного адсорбента в эмульсии Пикеринга, получаемой при порционном добавлении компонента 2 в компонент 1 с интенсивным встряхиванием и последующей стабилизацией в течение 30 минут в ультразвуковой бане при температуре плюс 35°С и частоте ультразвука до 40 кГц, с выдерживанием готовой эмульсии Пикеринга в течение 2 суток в сушильном шкафу при температуре плюс 70°С, стадию выделения готового композитного адсорбента, выпавшего в осадок на стадии формирования его структуры, включающую вакуумное фильтрование осадка, его многократную промывку 10%-ным раствором этанола в воде до образования бесцветного фильтрата, стадию сушки, проводимую в лиофильной сушилке при температуре плюс 25°С и давлении 20 мбар в течение 12 часов, последующей герметизации готового композитного адсорбента и его хранения в непрозрачной таре при комнатной температуре. В другом воплощении обеспечивается пористый композитный адсорбент для селективного разделения газов, содержащих углекислый газ, полученный указанным способом. Группа изобретений обеспечивает создание и сохранение структуры композитного адсорбента, состоящего из минеральной и органической частей, обладающего развитой внутренней поверхностью, представленной порами микро- и мезоразмеров; равномерное распределение кристаллов МОК внутри матрицы активированного угля; придание композитному материалу механической прочности и селективности в отношении углекислого газа; сокращение материальных затрат при осуществлении эмульсионного способа получения композитного адсорбента путем подбора доступных компонентов, использования одинаковых растворителей на различных стадиях, использования лиофильной низкотемпературной сушки на стадии активации. 2 н. и 1 з.п. ф-лы, 7 ил., 1 табл., 4 пр.

1. Способ получения пористого композитного адсорбента для селективного разделения газов, включающий в себя стадию подготовки исходных компонентов, состоящую из приготовления компонента 1 путем растворения 0,5 ммоль соли ацетата цинка формулы Zn(OCOCH3)2×2H2O в 10%-ном растворе этанола в воде с добавлением 33,33 ммоль углеродного адсорбента - активированного угля, с объемом микропор 0,30-35 см3/г и мезопор 0,15-0,25 см3/г, перемешиванием компонента 1 магнитной мешалкой со скоростью до 350 об/мин при температуре плюс 70°С в течение 2 часов и приготовления компонента 2 растворением в отдельной емкости 0,03 ммоль 5,10,15,20-тетра(4-пиридил)порфирината цинка (II) в осушенном хлороформе, стадию формирования структуры композитного адсорбента в эмульсии Пикеринга, получаемой при порционном добавлении компонента 2 в компонент 1 с интенсивным встряхиванием и последующей стабилизацией в течение 30 минут в ультразвуковой бане при температуре плюс 35°С и частоте ультразвука до 40 кГц, с выдерживанием готовой эмульсии Пикеринга в течение 2 суток в сушильном шкафу при температуре плюс 70°С, стадию выделения готового композитного адсорбента, выпавшего в осадок на стадии формирования его структуры, включающую вакуумное фильтрование осадка, его многократную промывку 10%-ным раствором этанола в воде до образования бесцветного фильтрата, стадию сушки, проводимую в лиофильной сушилке при температуре плюс 25°С и давлении 20 мбар в течение 12 часов, последующей герметизации готового композитного адсорбента и его хранения в непрозрачной таре при комнатной температуре.

2. Способ по п. 1, отличающийся тем, что стадию сушки проводят в течение 6 часов при температуре минус 50°С и давлении 2×10-3 мбар.

3. Пористый композитный адсорбент для селективного разделения газов, полученный по одному из пп. 1, 2 в качестве селективного адсорбента для разделения газовых смесей, содержащих углекислый газ.

| ZHANG Z | |||

| et al | |||

| Chromium-based metal-organic framework/mesoporous carbon composite: synthesis, characterization and CO2 adsorption | |||

| Adsorption, 2015, P.77-86 | |||

| BIAN Z | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Langmuir, | |||

Авторы

Даты

2023-04-12—Публикация

2022-07-18—Подача