Изобретение относится к нефтяной, нефтехимической, химической и материаловедческой областям, а именно к способам определения смачиваемости и измерения краевого угла. Оно может применяться для установления свойств смачиваемости материалов и специальных исследований керна.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Краевой (контактный) угол смачивания - угол, который образуется между касательной, проведенной к поверхности раздела подвижных фаз (жидкость-газ, жидкость-жидкость, газ-газ) и твердой поверхностью с вершиной, располагающейся в точке контакта трех фаз, и условно измеряемый всегда внутрь более плотной подвижной фазы.

3D-высота - самый большой отрезок, который касается объекта своими конечными точками и лежит в плоскости, ортогональной максимальному 3D-диаметру Ферета (длине) ортогональному минимальному 3D-диаметру Ферета (ширине). Представляет собой высоту объемного тела.

Процесс смачивания представляет собой самопроизвольное явление, которое наблюдается при контакте твердой и подвижных фаз и вызывает уменьшение свободной поверхностной энергии всей системы. Под действием натяжения и смачивающего эффекта жидкая вода в воздушной среде образует на плоской твердой поверхности каплю определенного объема. Смачиваемость представляет собой важный аспект лабораторных измерений, который влияет на тесты, связанные с характеристиками материала и процессами в углеводородном коллекторе, где она регулирует положение флюидов в пористой структуре и последующую транспортировку через поровые каналы во время динамического процесса добычи.

Известен метод прямого измерения краевого угла смачивания с помощью непосредственного проведения касательной к поверхности капли в точке трехфазного контакта [А.Д. Зимон. Адгезия жидкостей и смачивание. М.: Химия, 1974, с.52-81].

Недостатками известного метода являются высокая погрешность измерения (3-5%), а также ограничения приближенных формул для расчета малых диапазонов значений краевых углов смачивания на изображении.

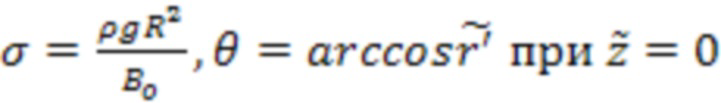

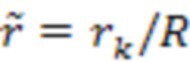

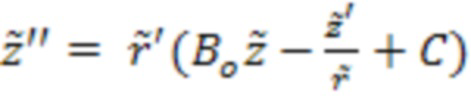

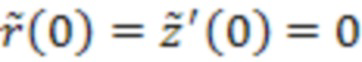

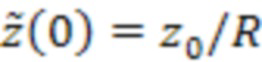

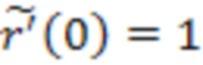

Известно изобретение по патенту RU 2460987 «Способ определения коэффициента поверхностного натяжения и угла смачивания», включающего измерение геометрических характеристик капли жидкости и сравнение их с численным решением дифференциальных уравнений равновесия, отличающийся тем, что каплю формируют на горизонтальной твердой поверхности, в качестве измеряемых геометрических характеристик используют высоту вершины капли z0 и радиус rk пятна ее контакта с твердой поверхностью, коэффициент поверхностного натяжения σ и угол смачивания θ рассчитывают по формулам

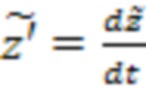

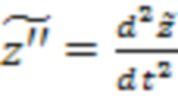

,

,

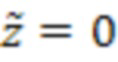

где параметр Во находят из условия  при

при  , а значение

, а значение  получают решением уравнения равновесия в координатах z и r:

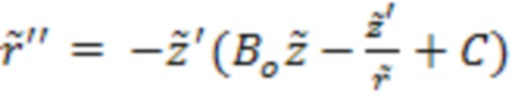

получают решением уравнения равновесия в координатах z и r:

,

,  с начальными условиями

с начальными условиями  ,

,  ,

,  , где

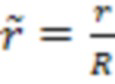

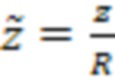

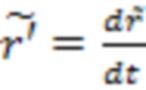

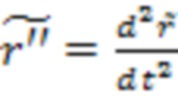

, где  ,

,  ,

,  ,

,  ,

,  ,

,  ; t - длина дуги, отсчитываемая от оси z вдоль поверхности капли; R - радиус шара с объемом, равным объему измеряемой капли; ρ - разность плотностей жидкой и газовой фаз; С - константа, значение которой подбирают из условия, что объем фигуры вращения интегральной кривой равен 4π/3.

; t - длина дуги, отсчитываемая от оси z вдоль поверхности капли; R - радиус шара с объемом, равным объему измеряемой капли; ρ - разность плотностей жидкой и газовой фаз; С - константа, значение которой подбирают из условия, что объем фигуры вращения интегральной кривой равен 4π/3.

Недостатками известного метода являются погрешности в измерении радиуса пятна контакта капли с твердой поверхностью, т.к. из-за наличия доменов смачивания на поверхности материала контакт может принимать форму, отличную от круга; необходимость определения и погрешности измерения массы и плотности капли; необходимость решения сложных дифференциальных уравнений для поиска точного решения.

Наиболее близким по существу заявляемого изобретения прототипом, является способ определения коэффициента поверхностного натяжения и угла смачивания методом сидячей (лежащей) капли [McPhee C., Reed J., Zubizarreta I. Core Analysis: A Best Practice Guide (Developments in Petroleum Science): Volume 64. 1st Editio. Elsevier Science Ltd, 2015. 852 p.]. Капля наносится на поверхность образца с помощью шприца-дозатора, направленного вертикально вниз, и оптическая подсистема высокого разрешения используется для захвата профиля капли жидкости на твердой поверхности. В специальном программном обеспечении для анализа изображений контур капли с помощью одного из математических методов аппроксимируется в виде кривой. Краевой угол смачивания измеряется по принципу гониометра в точке контакта трех фаз, который образуется касательной к полученной кривой и горизонтальной линией поверхности материала через более плотную фазу.

Основным недостатком прототипа является невысокая точность (погрешность измерения 4-6°), возникающая из-за недостаточного разрешения двумерного изображения и искажений при применении различных методов аппроксимации для описания кривизны формы на основе специальных математических функций. Кроме того, при измерениях часто наблюдаются разные краевые углы с разных сторон одной и той же капли, что объясняется наличием на поверхности доменов с разными характеристиками смачивания. Анизотропия формы реальной капли также приводят к искажениям, из-за чего краевые углы, измеренные в разных проекциях одной и той же капли, могут иметь достаточно значимые отклонения.

Техническим результатом заявленного технического решения является улучшение точности измерения краевого угла смачивания и повышения стабильности отдельных результатов измерения. При этом устраняются следующие недостатки прототипа:

1 - уменьшается среднеквадратичная погрешность измерения за счет прямого высокоточного определения всего двух геометрических характеристик - объема и 3D-высоты цифровой модели капли, которая обеспечивается высокой разрешающей способностью микротомографии;

2 - поскольку измерения угла происходят не напрямую в точке трехфазного контакта, а аппроксимируются через сегмент шара это нивелирует влияние доменов смачивания на поверхности материала и анизотропию формы капли, что повышает надежность измерений.

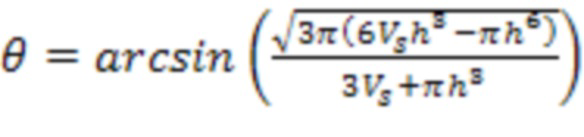

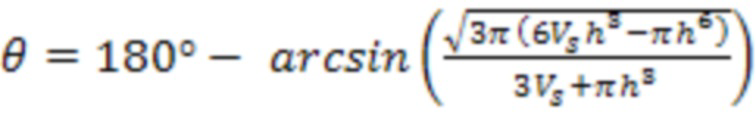

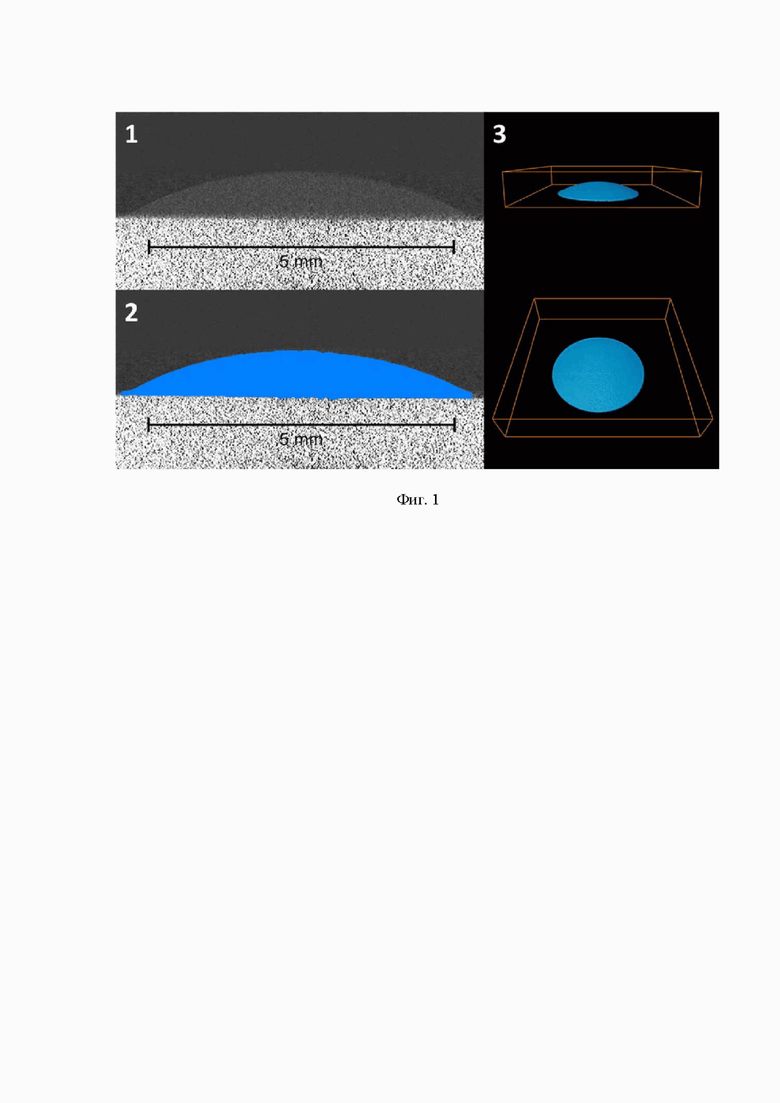

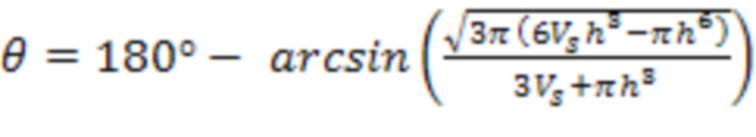

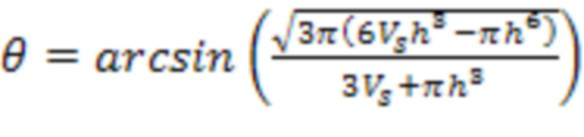

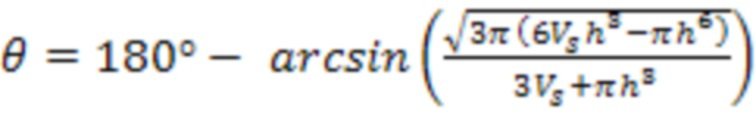

Сущностью заявленного технического решения является способ определения краевого угла смачивания сидячей капли на поверхности материала по измерениям высоты и объема цифровой модели капли, полученной на основе микротомографии, заключающийся в том, что каплю формируют на плоской горизонтальной поверхности материала, проводят ее микротомографию, реконструкцию 3D цифровой модели, производят сегментацию капли, определяют объем Vs и 3D-высоту капли h; далее краевой угол смачивания θ определяют по формуле  ; в случае если получаемое значение θ > 90°, истинный краевой угол является тупым и для его вычисления необходимо от 180° отнять полученное значение, т.е.

; в случае если получаемое значение θ > 90°, истинный краевой угол является тупым и для его вычисления необходимо от 180° отнять полученное значение, т.е.  .

.

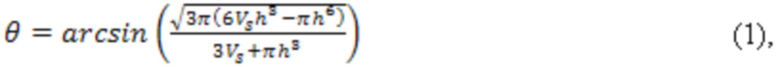

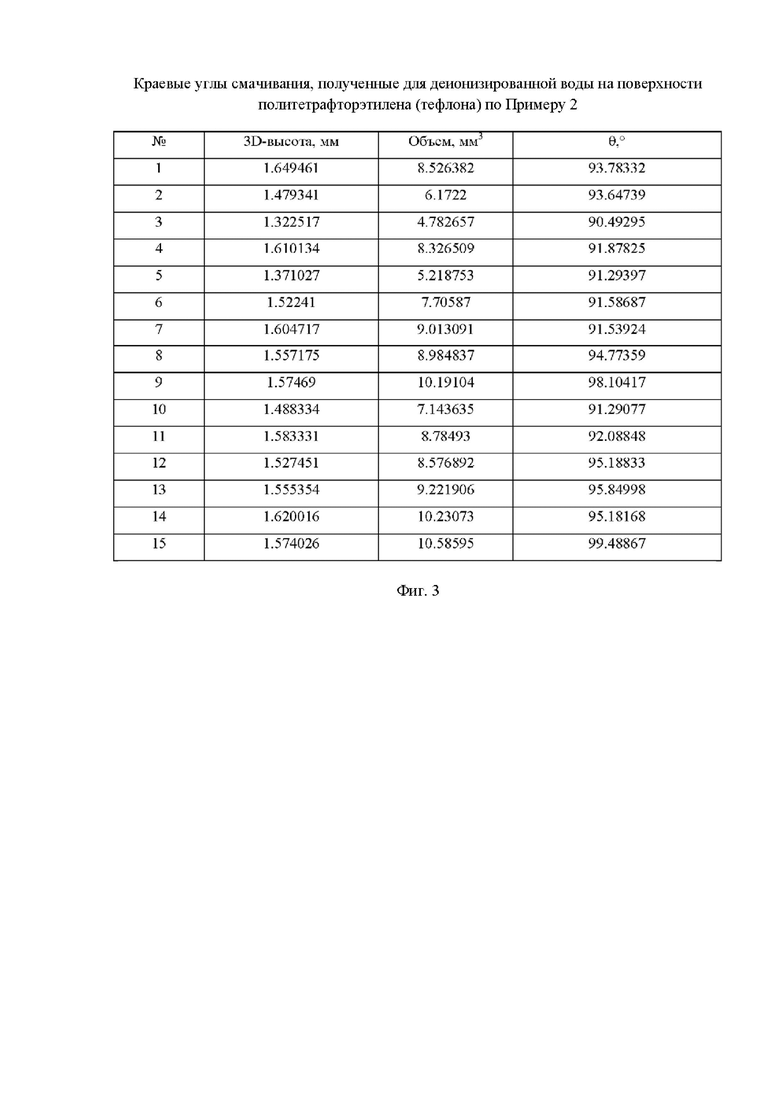

Заявленное техническое решение иллюстрируется Фиг.1 - Фиг.3.

На Фиг. 1 представлены этапы сегментации капли на 3D-модели:

1 - ортогональный слайс с каплей деионизированной воды на стекле, демонстрирующий исходные данные микротомографии,

2 - ортогональный слайс с отсегментированной каплей деионизированной воды на стекле,

3 - 3D-модель отсегментированной капли деионизированной воды на стекле.

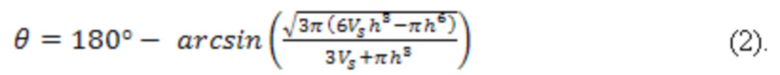

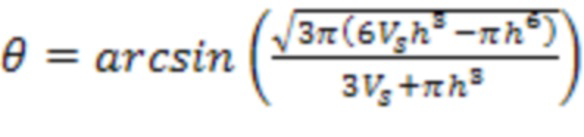

На Фиг. 2 представлена таблица с результатами измерений объема (Vs) и 3D-высоты (h), а также вычисленными значениями краевых углов смачивания θ для капли деионизированной воды на поверхности стекла.

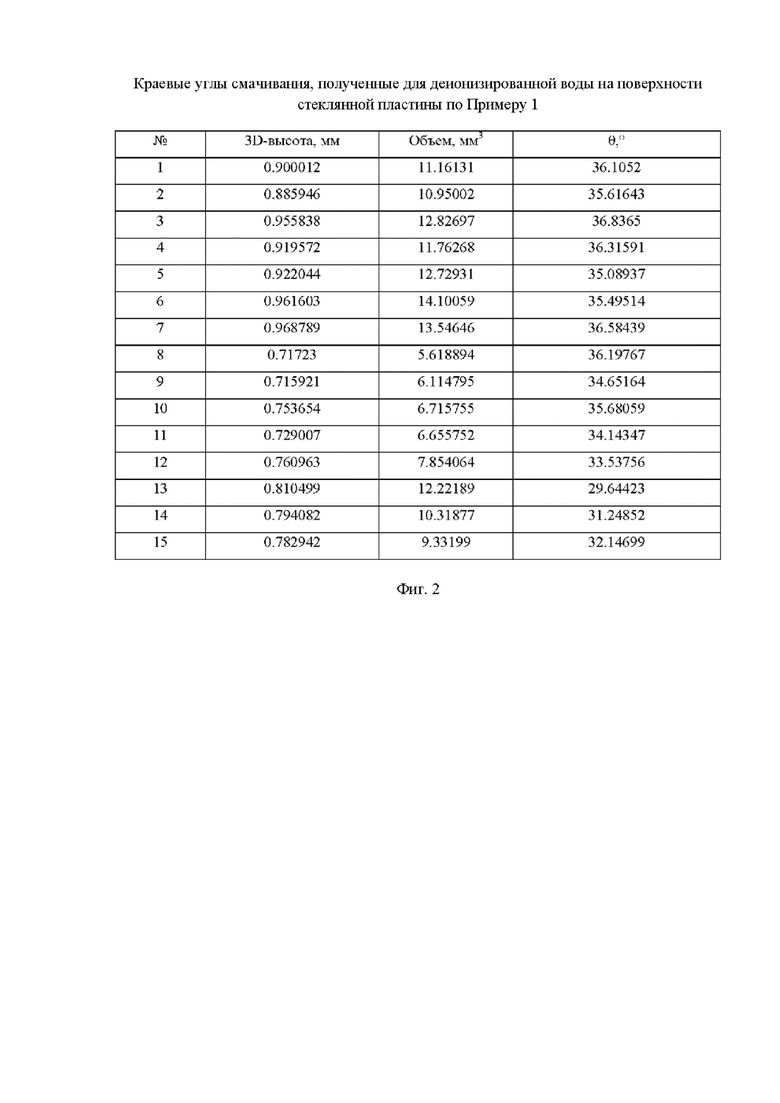

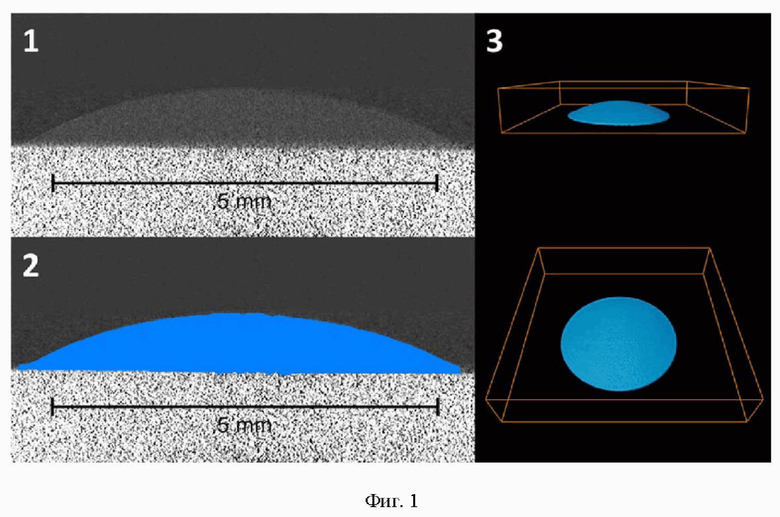

На Фиг. 3 представлена таблица с результатами измерений объема (Vs) и 3D-высоты (h), а также вычисленными значениями краевых углов смачивания θ для капли деионизированной воды на поверхности политетрафторэтилена (тефлона).

Далее заявителем приведено описание заявленного технического решения.

Заявленный технический результат достигают путем применения заявленного способа определения краевого угла смачивания сидячей капли на поверхности материала по измерениям высоты и объема цифровой модели капли полученной на основе микротомографии.

Заявленный способ состоит из 3-х этапов:

На 1-м этапе исследуемый материал устанавливают в компьютерный рентгеновский микротомограф плоской поверхностью к верху, ориентируют эту поверхность в горизонтальной плоскости и производят формирование капли жидкости на ней;

На 2-м этапе проводят рентгеновскую компьютерную микротомографию капли на поверхности материала, реконструируют 3D цифровую модель, проводят сегментацию капли, и измеряют объем и 3D-высоту капли;

На 3-м этапе вычисляют краевой угол смачивания по формуле:

где Vs - объем отсегментированной капли, h - 3D-высота капли; в случае, если получаемое значение θ > 90°, истинный краевой угол является тупым и для его вычисления необходимо от 180° отнять полученное значение, т.е.

Заявленный способ определения краевого угла смачивания сидячей капли на поверхности материала по измерениям высоты и объема цифровой модели капли полученной на основе микротомографии иллюстрируется следующими примерами, который не ограничивает область его применения.

Пример 1. Реализация способа определения краевого угла смачивания сидячей капли деионизированной воды на поверхности стекла по измерениям высоты и объема цифровой модели капли полученной на основе микротомографии.

На первом этапе капля деионизированной воды формировалась на плоской горизонтальной поверхности стекла внутри камеры рентгеновского компьютерного микротомографа в атмосфере воздуха при нормальных условиях.

На втором этапе проводилась рентгеновская компьютерная микротомография капли деионизированной воды на поверхности материала, реконструировалась 3D цифровая модель, проводилась сегментация капли (Фиг. 1), и измерялся объем Vs и 3D-высота капли h.

На третьем этапе по формуле 1 определялось значение краевого угла смачивания θ. Процедура эксперимента повторялась 15 раз. Результаты представлены на Фиг. 2. Среднеквадратичная погрешность составила 2,14°, что ниже, чем для полученных измерений прототипа с применением различных методов аппроксимации (3,64 - 4,42°).

Пример 2. Реализация способа определения краевого угла смачивания сидячей капли деионизированной воды на поверхности политетрафторэтилена (тефлона) по измерениям высоты и объема цифровой модели капли полученной на основе микротомографии.

На первом этапе капля деионизированной воды формировалась на плоской горизонтальной поверхности политетрафторэтилена (тефлона) внутри камеры рентгеновского компьютерного микротомографа в атмосфере воздуха при нормальных условиях.

На втором этапе проводилась рентгеновская компьютерная микротомография капли деионизированной воды на поверхности материала, реконструировалась 3D цифровая модель, проводилась сегментация капли, и измерялся объем Vs и 3D-высота капли h.

На третьем этапе по формуле 1 определялось значение краевого угла смачивания θ. Поскольку полученный угол превышал 90°, для вычисления истинного краевого угла смачивания θ использовалась формула 2. Процедура эксперимента повторялась 15 раз. Результаты представлены на Фиг. 3. Среднеквадратичная погрешность составила 2,67°, что ниже чем для полученных измерений прототипа с применением различных методов аппроксимации (5,28-5,82°).

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно:

1 - продемонстрировано уменьшение среднеквадратичной погрешности измерений за счет прямого высокоточного определения всего двух геометрических характеристик - объема и 3D-высоты цифровой модели капли, которая обеспечивается высокой разрешающей способностью микротомографии;

2 - показана высокая надежность измерений, поскольку измерения угла происходят не напрямую в точке трехфазного контакта, а аппроксимируются через сегмент шара, что нивелирует влияние доменов смачивания на поверхности материала и анизотропию формы капли.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники не выявлены технические решения, обладающие заявленной совокупностью признаков, обеспечивающих достижение заявленных результатов.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как не является очевидным для специалиста в данной области науки и техники.

Заявленное техническое решение соответствует критерию «промышленная применимость», так как может быть реализовано на любом специализированном предприятии с использованием стандартного оборудования и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ И УГЛА СМАЧИВАНИЯ | 2011 |

|

RU2460987C1 |

| Способ отбора и реконструкции структуры шлама для определения коллекторских свойств и моделирования фильтрационных и петрофизических характеристик пород - технология "Псевдокерн" | 2022 |

|

RU2784104C1 |

| Способ определения коэффициента вытеснения нефти в масштабе пор на основе 4D-микротомографии и устройство для его реализации | 2021 |

|

RU2777702C1 |

| Способ лазерной обработки поверхности металлов и сплавов | 2024 |

|

RU2837319C1 |

| Способ создания хирургических шаблонов для имплантологической реабилитации пациента (варианты) | 2023 |

|

RU2827667C1 |

| СПОСОБ И СИСТЕМА ИЗМЕРЕНИЯ КРАЕВЫХ УГЛОВ НАТЕКАНИЯ И ОТТЕКАНИЯ, А ТАКЖЕ УГЛА СОСКАЛЬЗЫВАНИЯ ИЛИ СКАТЫВАНИЯ | 2023 |

|

RU2811013C1 |

| СПОСОБ И СИСТЕМА ИЗМЕРЕНИЯ КРАЕВОГО УГЛА СМАЧИВАНИЯ | 2022 |

|

RU2801551C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЛЬТРАЦИОННЫХ СВОЙСТВ НЕОДНОРОДНЫХ ПОРИСТЫХ ОБРАЗЦОВ | 2021 |

|

RU2774959C1 |

| СПОСОБ И СИСТЕМА ИЗМЕРЕНИЯ КРАЕВОГО УГЛА СМАЧИВАНИЯ | 2022 |

|

RU2794567C1 |

| СПОСОБ ВЫБОРА ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ПРИ УВЛАЖНЕНИИ КАМЕННЫХ УГЛЕЙ | 1998 |

|

RU2162154C2 |

Изобретение относится к области изучения поверхностных явлений, а именно к способам определения смачиваемости и измерения краевого угла, и может быть использовано в нефтяной, нефтехимической, химической промышленности. Способ определения краевого угла смачивания сидячей капли на поверхности материала по измерениям высоты и объема цифровой модели капли, полученной на основе микротомографии, заключающийся в том, что каплю формируют на плоской горизонтальной поверхности материала, проводят ее микротомографию, реконструкцию 3D цифровой модели, производят сегментацию капли, определяют объем Vs и 3D-высоту капли h; далее краевой угол смачивания θ определяют по формуле:  ; в случае если получаемое значение θ > 90°, истинный краевой угол является тупым и для его вычисления необходимо от 180° отнять полученное значение:

; в случае если получаемое значение θ > 90°, истинный краевой угол является тупым и для его вычисления необходимо от 180° отнять полученное значение:  . Техническим результатом является улучшение точности измерения краевого угла смачивания и повышения стабильности отдельных результатов измерения. 3 ил.

. Техническим результатом является улучшение точности измерения краевого угла смачивания и повышения стабильности отдельных результатов измерения. 3 ил.

Способ определения краевого угла смачивания сидячей капли на поверхности материала по измерениям высоты и объема цифровой модели капли, полученной на основе микротомографии, заключающийся в том, что каплю формируют на плоской горизонтальной поверхности материала, проводят ее микротомографию, реконструкцию 3D цифровой модели, производят сегментацию капли, определяют объем Vs и 3D-высоту капли h; далее краевой угол смачивания θ определяют по формуле:

;

;

в случае если получаемое значение θ > 90°, истинный краевой угол является тупым и для его вычисления необходимо от 180° отнять полученное значение:

.

.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ И УГЛА СМАЧИВАНИЯ | 2011 |

|

RU2460987C1 |

| Самодействующий поворотный щит для плотин | 1927 |

|

SU9197A1 |

| CN 101539502 A, 23.09.2009 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ КРАЕВОГО УГЛА СМАЧИВАНИЯ | 1999 |

|

RU2170921C2 |

Авторы

Даты

2023-04-17—Публикация

2022-11-09—Подача