Изобретение относится к области материаловедения, а именно к способу обработки поверхностей металлических материалов с целью повышения их гидрофильности, и может быть использовано в различных областях промышленности, в частности в медицине для улучшения биосовместимости и приживаемости имплантатов.

Управление смачиваемостью материалов дает уникальные возможности контроля процессов, происходящих на поверхности материала при их эксплуатации. Для изменения функциональных свойств поверхности металлов и сплавов, а именно повышения гидрофильности, разработаны различные методы.

Известен способ повышения гидрофильности поверхности из патента CN 100430452, опубл. 05.11.2008 [1] за счет нанесения на поверхность материалов гидрофильных покрытий. Гидрофильную кремниевую кислоту наносят в виде суспензии, содержащей частицы кремниевой кислоты в растворителе, на соответствующую поверхность, после чего растворитель удаляют или частицы кремниевой кислоты фиксируют на поверхности с помощью носителя. Недостатками данного способа придания поверхности гидрофильных свойств является сложность в приготовлении суспензии определенной концентрации, дополнительные операции по предварительной подготовке поверхности перед нанесением.

Известен способ увеличения гидрофильности поверхности дентальных имплантатов из патента РФ 2740947, опубл. 21.01.2021 [2]. Изобретение относится к медицине, а именно к стоматологии, и может быть использовано в дентальной имплантологии. Способ увеличения гидрофильности поверхности титановых дентальных имплантатов включает воздействие холодной атмосферной плазмой на имплантат, помещенный в плазменную камеру, с предварительно фрезерованной, подверженной пескоструйной обработке и протравленной соляной кислотой поверхностью. При этом перед началом обработки в камеру цилиндрической формы диаметром 170 мм и высотой 40 мм добавляют 20 мкл воды. Обработку проводят при давлении в камере 100 Па и комнатной температуре. Время обработки составляет по меньшей мере 60 с. Технический результат: обработка холодной плазмой дентальных имплантатов по предлагаемому методу позволяет максимально увеличить гидрофильность поверхности имплантата, что ускоряет его приживление, уменьшает реабилитационный период и сокращает процент осложнений после дентальной имплантации. Однако, недостатком данного способа является то, что для проведения обработки изделия необходима дополнительная многоступенчатая предварительная подготовка поверхности. А также процесс обработки холодной плазмой усложняется тем, что для увеличения гидрофильности поверхности образцов, помещенных в плазменную камеру ее необходимо насыщать парами воды.

Известен способ гидрофилизации поверхности, описанный в патенте CN 100338238 С, опубл. 19.09.2007 [3], где за счет лазерной обработки поверхности материала, обеспечивается наноструктурирование поверхностного слоя с изменением его морфологии и шероховатости. В патенте CN 104788024 А, опубл. 22.07.2015[4], кроме обработки материала электронным или лазерным лучом с целью получения поверхности с различными текстурами и шероховатостью, предлагается обеспечить дополнительное окисление поверхности металла и нанесение покрытия из боросиликатного стекла, и его обработку. Недостатками этих способов является то, что они являются многоэтапными и трудозатратными, а также процесс обработки материала высокомощным сфокусированным лазерным излучением вызывает плавление поверхности материала и его газификацию.

Наиболее близким аналогом предлагаемого изобретения, взятым нами за прототип, является способ лазерной обработки поверхности образцов из нержавеющей стали и титанового сплава, описанный в работе [5]. Эксперименты были выполнены в воздушной атмосфере с помощью наносекундного импульсного Nd:YAG-лазера с модуляцией добротности (режим ТЕМ00). Длительность импульса составляла 12 нс для λ 1064 нм и 532 нм с частотой следования 5 Гц. Фокусное расстояние фокусирующей линзы составляло 20 см, но для получения большей обрабатываемой площади образцы располагались на таком расстоянии, чтобы диаметр лазерного пятна был 3,5±0,1 мм. Обработка поверхности была выполнена с плотностью энергии лазера от 0,1 до 1,1 Дж/см2. В результате такой лазерной обработки происходит изменение смачиваемости, свободной поверхностной энергии и содержания кислорода на поверхности облученного материала.

Основными недостатками способа, реализованного в прототипе в свете предлагаемого решения, являются, во-первых, увеличение смачиваемости поверхности обрабатываемого материала сопровождается значительным изменением морфологии поверхности в процессе лазерного воздействия Nd:YAG по вышеуказанным режимам в результате плавления и повторного затвердевания поверхности материала с возникновением лазерно-индуцированных микроструктур. Во-вторых, появление множественных зон термического влияния в виде микротрещин на поверхности материала, оказывающих влияние на физико-химические и функциональные свойства поверхности материалов.

Задача, решаемая настоящим изобретением, состоит в разработке простого и эффективного способа повышения гидрофильности поверхности металлических материалов под воздействием ультрафиолетового (УФ) лазерного излучения.

Техническим результатом изобретения является увеличение степени гидрофильности поверхности металлических материалов, характеризующейся краевым углом смачивания, за счет повышения величины свободной поверхностной энергии (ее полярной составляющей), без существенного изменения морфологии поверхности, а также фазового состава материала.

Технический результат достигается за счет лазерной обработки поверхности металлов и сплавов, включающей воздействие лазерного излучения на поверхность материала в атмосфере воздуха, заключающейся во взаимодействии поверхности материала с УФ-лазерным излучением в спектральном диапазоне 193-355 нм с плотностью энергии 0,05-0,25 Дж/см2, средней мощностью лазерного излучения 0,1-0,5 Вт, скоростью сканирования лазерного луча 0-1250 мкм/с и/или времени воздействия от 5 до 600 с. Лазерная обработка проводится на воздухе при нормальном атмосферном давлении и комнатной температуре (22±3°С). Для облучения применяют различные типы эксимерных лазеров, а также 3 и 4-я гармоники твердотельного Nd:YAG лазера. В качестве обрабатываемого материала используют как чистые металлы (Al, Ni, Fe, Ti и др.), так и сплавы на их основе (дюралюминий, сталь, никелид титана и др.). Для разных типов металлов и/или сплавов определяют оптимальные параметры УФ лазерного воздействия: длину волны лазерного излучения, плотность энергии, длительность обработки, а также скорость сканирования.

Способ осуществляют следующим образом.

Для лазерной обработки металлический материал без предварительной подготовки помещают на моторизованную 2-х координатную платформу таким образом, чтобы угол падения лазерного пучка относительно поверхности образца составлял 0 град. Лазерную обработку поверхности металлических материалов осуществляют в один этап, воздействуя импульсным коротковолновым (до 400 нм) УФ-лазерным излучением одним из двух вариантов обработки: 1) путем локального воздействия лазерного излучения на участок поверхности стационарно (неподвижно) закрепленного на платформе металлического материала, при этом изменяется время лазерного воздействия от 5 до 600 с, а площадь локального воздействия определяется диаметром лазерного пучка; и/или 2) путем поступательного перемещения материала в вертикальном и/или горизонтальном направлениях (по оси X и Y) относительно лазерного пучка со скоростью 50-1250 мкм/с (с перекрытием не менее 50%), сканируя всю поверхность металлического материала.

В результате данной лазерной обработки степень гидрофильности обрабатываемых материалов, характеризующаяся краевым углом смачивания, повышается за счет увеличения свободной поверхностной энергии (ее полярной составляющей), насыщения поверхности свободным кислородом. Степень гидрофильности материала можно варьировать в широких пределах путем изменения параметров лазерного излучения. Такая обработка существенно не изменяет морфологии поверхности и не приводит к изменению фазового состава обрабатываемого материала.

Изобретение поясняется следующими фигурами:

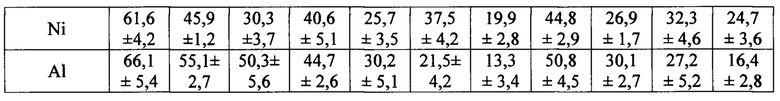

Фиг. 1. Шаблоны лазерного сканирования поверхности с помощью твердотельного лазера, где d - диаметр пучка, h=1 - расстояния штриховки между дорожками сканирования в вертикальном и горизонтальном направлениях, v - скорость сканирования лазерного луча, в левом нижнем углу фигуры показана ориентация осей экспериментального образца.

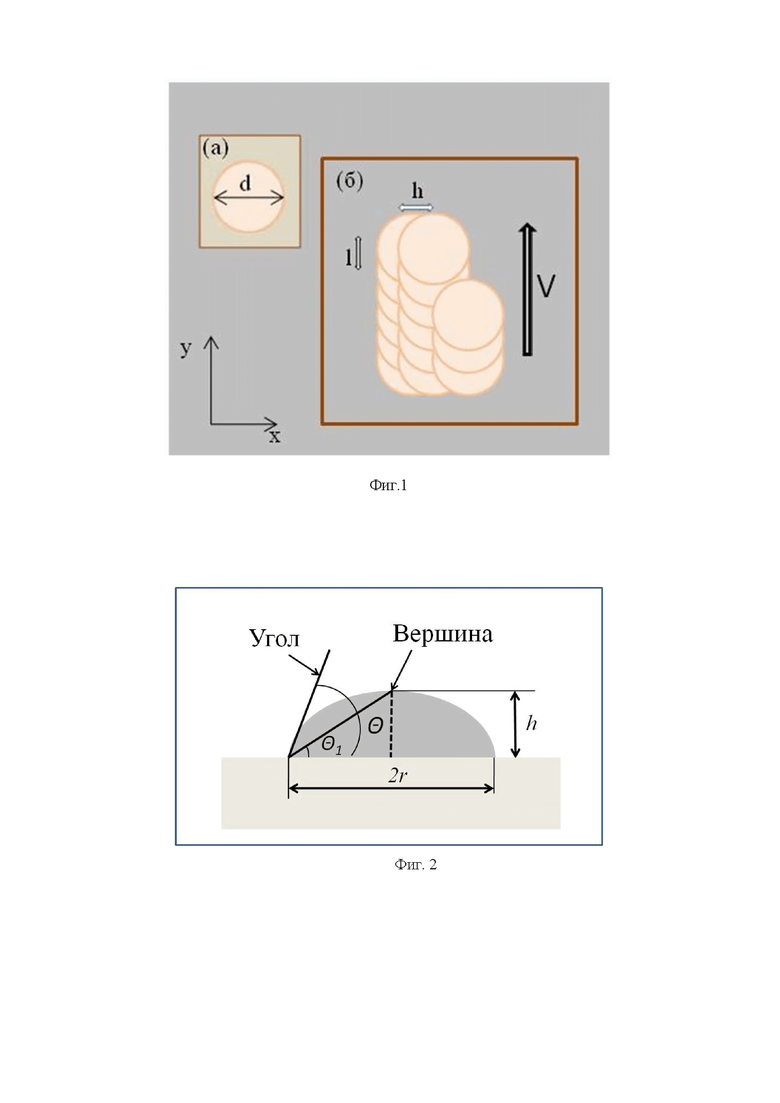

Фиг. 2. Геометрическая модель капли на поверхности материала для определения краевого угла смачивания (Θ).

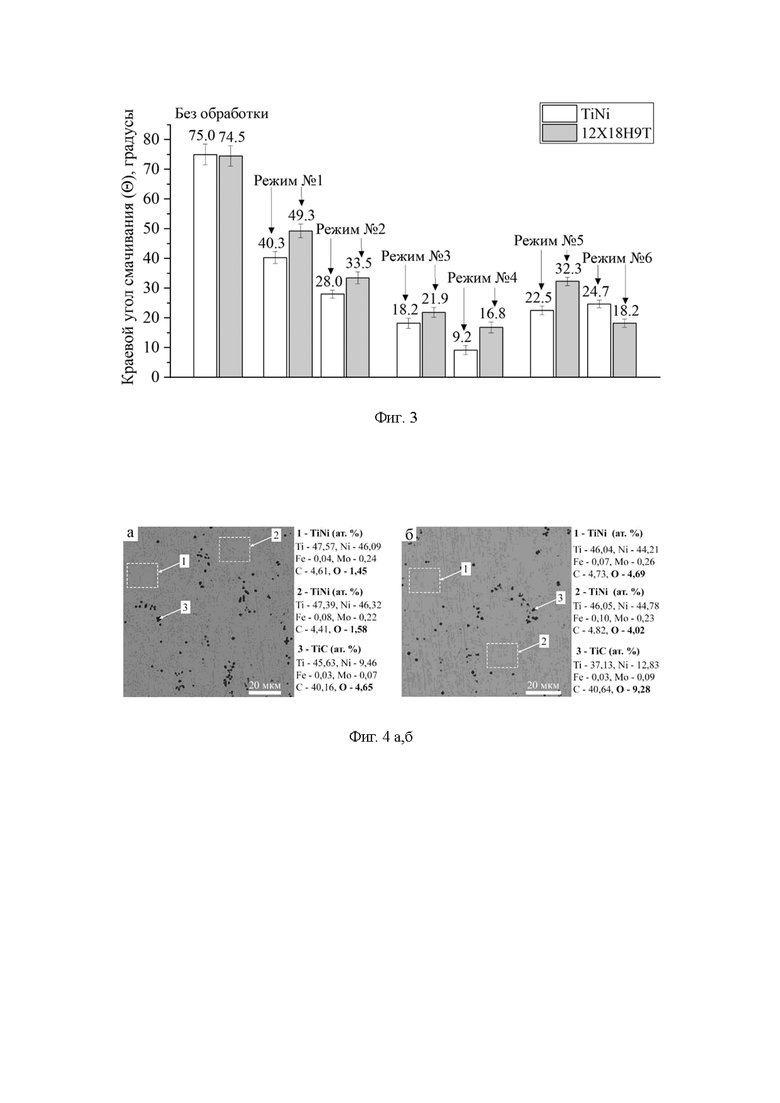

Фиг. 3 Краевой угол смачивания (Θ) до и после лазерной обработки по различным режимам образцов стали 12Х18Н9Т и сплава TiNi.

Фиг. 4 РЭМ изображения поверхностей образцов сплава TiNi с результатами элементного анализа до (а) и после (б) лазерной обработки по режиму №2.

Фиг. 5 Фрагменты рентгенограмм, полученные с поверхностей образцов сплава TiNi до и после УФ-лазерного воздействия по различным режимам.

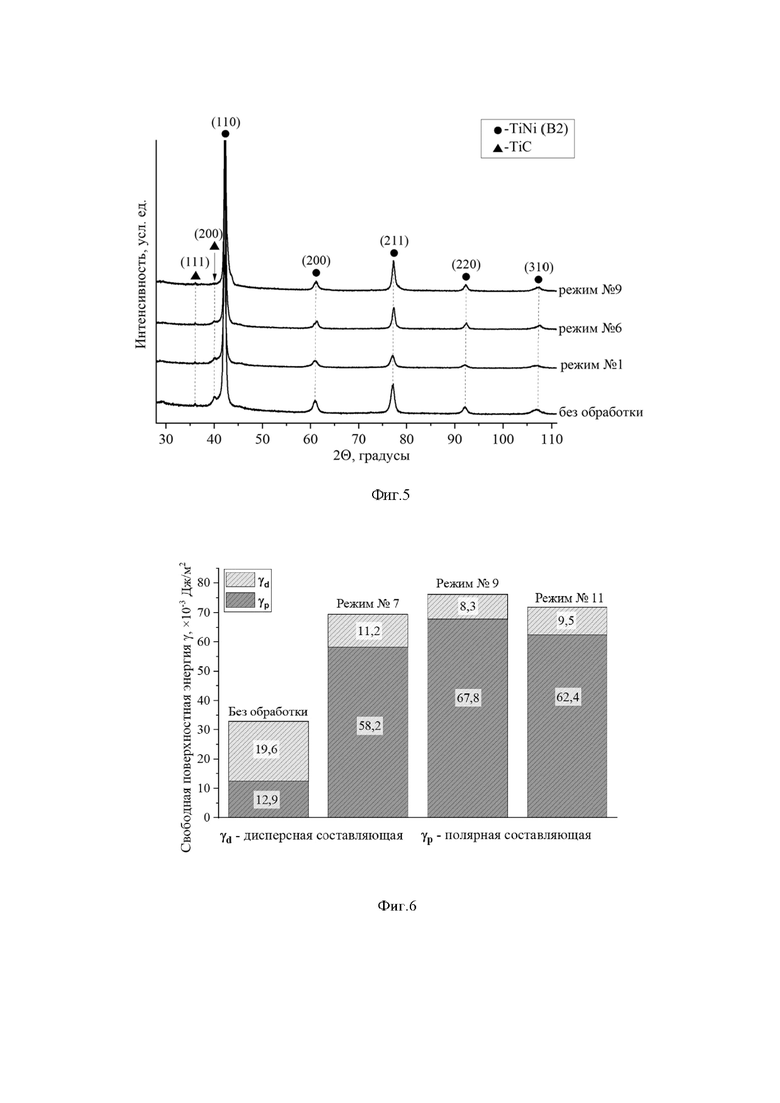

Фиг. 6 Изменение поверхностной энергии (γ) и ее составляющих (γd, γр) для образцов сплава TiNi в зависимости от режима лазерной обработки.

В качестве доказательства возможности осуществления заявляемого изобретения приводятся конкретные примеры экспериментальной реализации предлагаемого решения.

Пример 1

Образцы сплава ТН-10 (никелид титана) и стали аустенитного класса 12X18H9T подвергались воздействию излучения 4-й гармоники Nd:YAG-лазера (Quantel Q-smart 850 Pulsed Nd:YAG Laser) на длине волны 266 нм, длительности импульса ~10 нс, частоте следования импульса 10 Гц. Угол падения лазерного пучка относительно поверхности образца составлял 0 град. Шаблоны лазерного сканирования поверхности с помощью твердотельного лазера приведены на фиг. 1. Лазерное воздействие на поверхность образцов осуществляется локально (диаметр лазерного пучка 0,5 см) (шаблон I, фиг. 1, а) или путем последовательного перемещения образца в вертикальном и горизонтальном направлениях (по оси X и Y) относительно лазерного пучка (с перекрытием не менее 50%) (шаблон И, фиг. 1,б). Лазерная обработка поверхности материала проводится на воздухе при нормальном атмосферном давлении и температуре 22±3°С. В таблице 1 указаны основные параметры режимов лазерной обработки.

Гидрофильность определяли по краевому углу смачивания методом лежащей капли тестовых жидкостей (деионизированная вода, глицерин) с известными свойствами поверхностной энергии. Эксперименты проводились при нормальных атмосферных условиях при температуре 22±3°С.

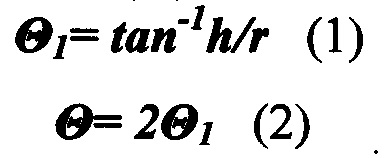

Измерение краевого угла смачивания, осуществляется с помощью фотофиксации капли на поверхности материала. Для этого каплю деионизированной воды объемом 3 мкл из микропипетки наносят на горизонтальную поверхность металлического материала, после чего фотографируют так, чтобы оптическая ось совпадала с плоскостью поверхности материала с каплей. По полученным фотографиям измеряют высоту (h) и длину базовой линии (2r) капли (фиг. 2) по которым, полуугловым методом по формулам (1, 2) рассчитывают контактный угол смачивания (Θ):

Было проведено не менее 5 серий измерения краевого угла смачивания для каждого режима облучения. Среднее значения краевого угла смачивания от времени воздействия при локальном режиме обработки при разной плотности энергии выходного лазерного излучения представлены на фиг. 3. После обработки УФ лазерным излучением поверхности образца никелида титана происходит увеличение концентрации кислорода на поверхности, что подтверждается данными энергодисперсионной рентгеновской спектроскопии (ЭДС) (фиг. 4), полученными с помощью растрового электронного микроскопа (РЭМ), оснащенного энергодисперсионным анализатором (VEGA 3 TESCAN).

После обработки ультрафиолетовым лазерным излучением поверхности образца никелида титана (режимы №1, №6, №9) не происходит изменения фазового состава материала. Дифрактометрическим методом на рентгеновском дифрактометре типа ДРОН (Буревестник, г. Санкт-Петербург) с Cu-Kα излучением на поверхности никелида титана до и после обработки методом ренттенофазового анализа (РФА), обнаружены - фаза TiNi (В2) и следы вторичной фазы (≈5%) TiC (фиг. 5). Исследования морфологии поверхности до и после лазерного воздействия с помощью профилометра для трибологических испытаний (Tt-Tribotechnic) показали, что шероховатость поверхности (Ra) после лазерного облучения не изменяется и составляет для никелида титана Ra=73,5±4,0 нм, для стали Ra=98,3±5,4 нм.

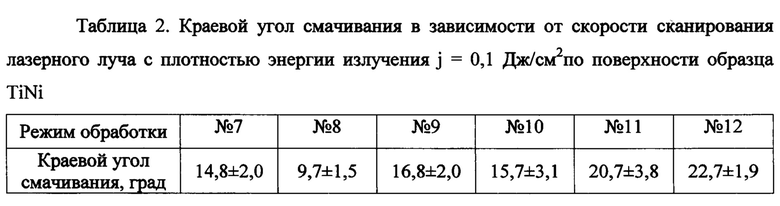

Изменение свободной поверхностной энергии сплава никелида титана после обработки поверхности ультрафиолетовым лазерным излучением при разных режимах показаны на фиг. 6. Свободную поверхностную энергию материала до и после лазерного воздействия определяли методом Оунса - Вендта - Рабеля - Кьельбле (ОВРК), используя, известные справочные данные поверхностного натяжения, дисперсной (γd) и полярной (γр) составляющих тестовых жидкостей и полученные данные по краевому углу смачивания. В таблице 2 приведены результаты измерения краевого угла смачивания при сканировании всей поверхности образца лазерным лучом (шаблон обработки II, фиг. 1, б) в зависимости от скорости сканирования лазерного луча.

Краевой угол смачивания (0) характеризует изменение степени гидрофильности поверхности металлических материалов [6]. Чем меньше этот угол, тем больше гидрофильность поверхности.

Пример 2

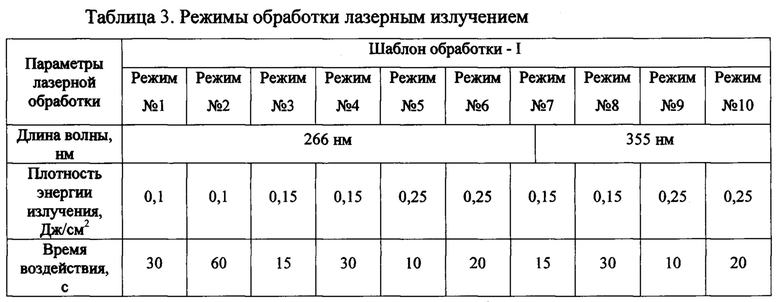

Материалами для лазерной обработки являлись образцы чистых металлов Al (А99) и Ni (НП1), которые были подвергнуты воздействию излучения 3-ей (355 нм) и 4-ой (266 нм) гармоник Nd:YAG лазера (Lotis Tii LS-2137U) с длительностью импульса ~10 нс. Частота следования импульсов составляла 10 Гц. Лазерная обработка поверхности материала осуществлялась локально (шаблон обработки I) (диаметр лазерного пучка 0,5 см) на воздухе при нормальном атмосферном давлении и температуре 22±3°С. Угол падения лазерного пучка относительно поверхности образца составлял 0 град. Основные параметры режимов лазерной обработки представлены в таблице 3.

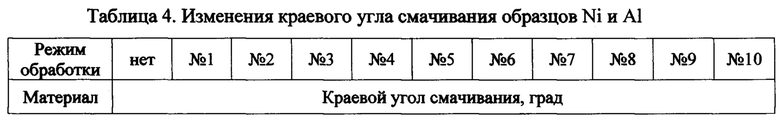

Гидрофильность определяли по краевому углу смачивания методом лежащей капли тестовых жидкостей (деионизированная вода, глицерин) с известными свойствами поверхностной энергии, аналогично, описанному в примере 1. В таблице 4 приведены результаты измерения краевого угла смачивания при обработке поверхности образца лазерным лучом (шаблон обработки I, фиг. 1 а) в зависимости от времени воздействия, плотности энергии и длины волны падающего ультрафиолетового лазерного излучения. Исследования морфологии поверхности металлов до и после лазерного воздействия показали, что лазерная обработка не влияет на шероховатость поверхности, ее значения изменяются в пределах погрешности и составляют для алюминия Ra=80,5±5,0 нм, для никеля Ra - 77,3±9,4 нм.

Использование данного изобретения позволяет повышать гидрофильность поверхности металлов и сплавов за счет увеличения свободной поверхностной энергии (ее полярной составляющей), насыщения поверхности свободным кислородом. Такая обработка не изменяет морфологии поверхности и не приводит к изменению фазового состава обрабатываемого материала. Дополнительным преимуществом способа повышения гидрофильности поверхностей металлических материалов методом ультрафиолетового лазерного воздействия является: одноэтапность процесса, высокая производительность процесса, универсальность оборудования и его простота использования, возможность автоматизации процесса, экологическое преимущество способа, возможность проведения местной (локальной) обработки участка материала.

Таким образом, способ лазерной обработки поверхности металлов и сплавов позволяет повышать гидрофильность поверхности металлов и сплавов, увеличивая свободную поверхностную энергию и насыщая поверхность свободным кислородом. Такая обработка не изменяет морфологии поверхности и фазовый состав обрабатываемого материала.

Источники информации

1. О. Markus, Е. Nun Hydrophilic surfaces // Пат.CN 100430452 С СПК, МПК C09K 3/18, B05D 1/18, B05D 5/00, В08 В 17/06, C03C 17/00, D06M 11/79; заявитель DEGUSSA. - 03805456; заявл. 23.01.2003, опубл. 05.11.2008, DE 2002110027 2002.03.07 DE.

2. А.К. Крючков, А.С. Якимов, К.М. Короткова, В.В. Салмин Способ увеличения гидрофильности поверхности дентальных имплантатов // Пат.RU 2740947 С1 РФ ПМК A61L 27/6, А61С 8/00; заявитель и патентообладатель ФГБОУВО «Красноярский государственный медицинский университет имени профессора В.Ф. Войно-Ясенецкого Министерства здравоохранения Российской Федерации». 2019145225; заявл. 25.12.2019; опубл. 21.01.2021. - Бюл. №3.

3. J. Chen Processing method for hydrophilizing body surface // Пат.CN 100338238 С, МПК C21D 9/00, C21D1/09, C22F 1/00; заявитель Hongfujin Precision Industry (Shenzhen) Co., LTD. - 200410027041; заявл. 22.04.2004, опубл. 19.09.2007.

4. Zh Li., M. Tie, H. Li Method for improving metal surface wettability by high energy beam texturing // Пат. CN 104788024 А, МПК C03C 27/02; заявитель Beijing University of Technology. - 201510104652; заявл. 10.03.2015, опубл. 22.07.2015.

5. S. Razi, M. Mollabashi and K. Madanipour Laser processing of metallic biomaterials: An approach for surface patterning and wettability control // Eur. Phys. J. Plus. - 2015. - Vol. - 130. - P. 247. DOI 10.1140/epjp/i2015-15247-5.

6. В. В. Калмыков, P.A. Конозобко, E.A. Медведева Способы оценки краевого угла методом лежащей капли // Электронный журнал: наука, техника и образование. 2020. №1 (28). С.51-56. URL: http://nto-journal.ru/uploads/articles/ff16e15e207e44569cc82baf2f9495da.pdf (дата обращения 18.04.2024).

Список документов, цитированных в отчете о поиске

CN 100430452 С, 05.11.2008, RU 2740947 С1, 21.01.2021, CN 100338238 С, 19.09.2007, CN 104788024 А, 22.07.2015, S. Razi et.al. Eur. Phys. J. Plus. 2015. V. 130. P. 247, B.B. Калмыков и др. Электронный журнал: наука, техника и образование. 2020. №1 (28). С. 51-56.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2022 |

|

RU2790346C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| УСТРОЙСТВО ЗОНТИЧНОЕ (ОККЛЮДЕР) С МОДИФИЦИРОВАННЫМ ПОВЕРХНОСТНЫМ СЛОЕМ | 2013 |

|

RU2522932C9 |

| СПОСОБ ПРИДАНИЯ СУПЕРГИДРОФОБНЫХ СВОЙСТВ ПОВЕРХНОСТИ МЕТАЛЛА | 2014 |

|

RU2605401C2 |

| Способ лазерного структурирования поверхности титановых дентальных имплантов | 2019 |

|

RU2732959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2021 |

|

RU2785958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРДИОИМПЛАНТАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА С МОДИФИЦИРОВАННЫМ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКОЙ ПОВЕРХНОСТНЫМ СЛОЕМ | 2013 |

|

RU2508130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО-НАНОСТРУКТУРИРОВАННОГО ПОРИСТОГО СЛОЯ НА ПОВЕРХНОСТИ ТИТАНОВЫХ ИМПЛАНТАТОВ | 2018 |

|

RU2677271C1 |

| Способ сварки металлических деталей | 2024 |

|

RU2838041C1 |

Изобретение относится к области обработки поверхностей металлических материалов и может быть использовано в различных областях промышленности, в частности в медицине для улучшения биосовместимости и приживаемости имплантатов. Способ лазерной обработки поверхности металлов и сплавов включает воздействие лазерного излучения на поверхность материала в атмосфере воздуха, при этом лазерную обработку поверхности металлического материала выполняют импульсным коротковолновым ультрафиолетовым излучением в спектральном диапазоне 193-355 нм с плотностью энергии 0,05-0,25 Дж/см, средней мощностью лазерного излучения 0,1-0,5 Вт, изменяя время лазерного воздействия в пределах 10-300 с или скорость сканирования 125-1250 мкм/с. Технический результат заключается в увеличении степени гидрофильности поверхности металлических материалов, характеризующейся краевым углом смачивания, за счет повышения величины свободной поверхностной энергии (ее полярной составляющей), без существенного изменения морфологии поверхности, а также фазового состава материала. 6 ил., 4 табл., 2 пр.

Способ лазерной обработки поверхности металлов и сплавов, включающий воздействие лазерного излучения на поверхность материала в атмосфере воздуха, отличающийся тем, что лазерную обработку поверхности металлического материала выполняют импульсным коротковолновым ультрафиолетовым излучением в спектральном диапазоне 193-355 нм с плотностью энергии 0,05-0,25 Дж/см, средней мощностью лазерного излучения 0,1-0,5 Вт, изменяя время лазерного воздействия в пределах 10-300 с или скорость сканирования 125-1250 мкм/с.

| RAZI S | |||

| et al | |||

| Laser processing of metallic biomaterials: An approach for surface patterning and wettability control | |||

| Eur | |||

| Phys | |||

| J | |||

| Plus., P | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Лысенко А.А | |||

| и др | |||

| Повышение гидрофильности поверхности стальных изделий методом лазерной абляции, Современные проблемы теории машин | |||

| Санкт-Петербург, ИП Жукова Е.В., 2022, N 13, | |||

Авторы

Даты

2025-03-28—Публикация

2024-05-15—Подача