Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции связующего вещества для минеральных волокон, к способу изготовления изделия из минеральной ваты с использованием композиции связующего вещества, к изделию из минеральной ваты, изготовленному с использованием композиции связующего вещества, к применению композиции связующего вещества и к применению по меньшей мере одного соединения, содержащего катион двухвалентного металла М2+, а также к применению по меньшей мере одного соединения, содержащего катион двухвалентного металла М2+, и по меньшей мере одного соединения, содержащего катион одновалентного металла М+, соответственно, в композиции связующего вещества.

Уровень техники

Изделия из минерального волокна, как правило, содержат искусственные стекловидные волокна (ИСВ), такие как, например, стекловолокно, керамическое волокно, базальтовое волокно, шлаковая вата, минеральная вата и каменная вата (каменная шерсть), которые связаны между собой отвержденным термореактивным полимерным связующим материалом. Для использования в качестве тепло- или звукоизоляционных материалов маты из связанного минерального волокна обычно изготавливают путем превращения расплава, полученного из подходящего сырья, в волокна традиционным способом, например, с помощью способа с вращающимся стаканом или с помощью способа с каскадным ротором. Волокна вдувают в формовочную камеру и, пока они находятся в воздухе и в горячем состоянии, их опрыскивают связующим раствором и случайным образом осаждают в виде мата или полотна на движущийся транспортер. Затем, волокнистый мат перемещают в печь для отверждения, где через мат продувают нагретый воздух для отверждения связующего вещества и жесткого связывания минеральных волокон друг с другом.

В прошлом предпочтительными связующими смолами являлись фенолоформальдегидные смолы, которые могут быть изготовлены экономичным образом и которые могут быть разбавлены мочевиной перед использованием в качестве связующего вещества. Однако, существующие и предложенные законопроекты, направленные на снижение или устранение выбросов формальдегида, привели к разработке связующих, не содержащих формальдегид, таких как, например, композиции связующего вещества на основе поликарбоксиполимеров и полиолов или полиаминов, которые раскрытые в документах EP-А-583086, ЕР-А-990727, ЕР-А-1741726, US-A-5,318,990 и US-A-2007/0173588.

Другая группа нефенолформальдегидных связующих представляет собой продукты реакции присоединения/отщепления (элиминирования) алифатических и/или ароматических ангидридов с алканоламинами, например, продукты, описанные в документах WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти композиции связующего вещества являются растворимыми в воде и обладают превосходными связующими свойствами с точки зрения скорости отверждения и плотности отверждения. В документе WO 2008/023032 раскрыты модифицированные мочевиной связующие вещества такого типа, которые обеспечивают получение продуктов на основе минеральной ваты, имеющих пониженное влагопоглощение.

Поскольку некоторые из исходных материалов, используемых в изготовлении этих связующих веществ, представляют собой довольно дорогие химические реагенты, то существует постоянная потребность в изготовлении связующих веществ, не содержащих формальдегида, которые являются экономичными.

Дополнительным эффектом, связанным с ранее известными водными композициями связующего вещества для минеральных волокон, является то, что, по меньшей мере, большинство исходных материалов, используемых для изготовления этих связующих веществ, получают из ископаемого топлива. Существует постоянная тенденция потребителей отдавать предпочтение продуктам, которые полностью или, по меньшей мере, частично изготавливаются из возобновляемых материалов, и поэтому существует потребность в производстве связующих веществ для минеральной ваты, которые, по меньшей мере, частично изготавливают из возобновляемых материалов.

Дополнительным эффектом, связанным с ранее известными водными композициями связующего вещества для минеральных волокон, является то, что они включают компоненты, которые являются коррозионно-активными и/или вредными. Это требует защитных мер для оборудования, задействованного в изготовлении изделий из минеральной ваты, для предотвращения коррозии, а также требует мер безопасности для лиц, работающих с этим оборудованием. Это приводит к увеличению затрат и проблемам со здоровьем, и поэтому существует потребность в создании композиций связующего вещества для минеральных волокон с пониженным содержанием коррозионно-активных и/или вредных материалов.

Еще одним дополнительным эффектом, связанным с ранее известными водными композициями связующего вещества для минеральных волокон, является то, что эти связующие обычно ассоциируются с серьезным оборудованием для отверждения связующего вещества. Оборудование для отверждения обычно представляет собой печь, работающую при температурах намного выше 100°C, например около 200°C. Длина печи составляет несколько метров, чтобы вместить полотно, которое непрерывно подается в печь, и обеспечить полное отверждение полотна при выходе из печи. Такое печное оборудование связано с большими энергозатратами.

В недавнем прошлом были предложены композиции связующего вещества, которые в значительной степени производятся из возобновляемых материалов и не являются коррозионно-активными и/или вредными.

Тем не менее, по-прежнему существует потребность в создании композиций связующего вещества, которые изготавливают в значительной степени из возобновляемого материала и которые не являются коррозионными и/или вредными и в то же время демонстрируют улучшенные свойства продуктов из минеральной ваты, изготовленных из таких связующих веществ.

Ссылка C. Peña, K. de la Caba, A. Eceiza, R. Ruseckaite, I. Mondragon in Biores. Technol. 2010, 101, 6836-6842 касается замены небиоразлагаемых пластиковых пленок на возобновляемое сырье из растений и отходов мясной промышленности. В связи с этим, в этой ссылке описано использование гидролизуемого таннина каштанового дерева для модификации желатина с целью образования пленок. Ссылка не описывает связующие вещества, в частности не описывает связующие вещества для минеральной ваты.

Краткая сущность изобретения

Соответственно, цель настоящего изобретения состояла в создании композиции связующего вещества, которая особенно подходит для связывания минеральных волокон, использует возобновляемые материалы в качестве исходных материалов, уменьшает или устраняет использование коррозионных и/или вредных материалов, и в то же время позволяет улучшить свойства изготавливаемых из них минераловатных изделий.

Кроме того, цель настоящего изобретения состояла в создании композиции связующего вещества, которая не требует высокой температуры для отверждения и, следовательно, устраняет необходимость применения высокой температуры при изготовлении изделия, связанного композицией связующего вещества, и в то же время позволяет улучшить свойства изготовленных из минеральной ваты изделий.

Еще одна цель настоящего изобретения состояла в создании изделия из минеральной ваты, связанного такой композицией связующего вещества.

Еще одна цель настоящего изобретения состояла в создании способа изготовления такого изделия из минеральной ваты.

Еще одна цель настоящего изобретения состояла в применении такой композиции связующего вещества для изготовления изделия из минеральной ваты.

Еще одна цель настоящего изобретения состояла в улучшении свойств, в частности в отношении водопоглощения и/или механических свойств и/или свойств старения изделия из минеральной ваты, содержащего минеральные волокна, связанные вместе с помощью связующего вещества, и полученного в результате отверждения композиции связующего вещества, содержащей по меньшей мере одно фенолсодержащее соединение и по меньшей мере один белок.

В соответствии с первым аспектом настоящего изобретения предложена предпочтительно не содержащая формальдегида композиция связующего вещества для минеральных волокон, содержащая:

- по меньшей мере одно фенолсодержащее соединение,

- по меньшей мере один белок,

- соединение, содержащее по меньшей мере один катион двухвалентного металла М2+.

В соответствии со вторым аспектом настоящего изобретения предложено изделие из минеральной ваты, содержащее минеральные волокна, связанные вместе с помощью связующего вещества, и полученное в результате отверждения такой композиции связующего вещества.

В соответствии с третьим аспектом настоящего изобретения предложен способ изготовления изделия из минеральной ваты, который включает стадии контактирования минеральных волокон с такой композицией связующего вещества.

В соответствии с четвертым аспектом настоящего изобретения предложено применение такой композиции связующего вещества для изготовления изделия из минеральной ваты.

В соответствии с пятым аспектом настоящего изобретения предложено применение по меньшей мере одного соединения, содержащего катион двухвалентного металла М2+, в композиции связующего вещества для минеральных волокон, включающей по меньшей мере одно фенолсодержащее соединение и по меньшей мере один белок, для улучшения водопоглощения и/или механических свойств и/или свойств старения изделия из минеральной ваты, содержащего минеральные волокна, связанные вместе с помощью связующего вещества, и полученного в результате отверждения композиции связующего вещества.

В соответствии с шестым аспектом настоящего изобретения предложено применение по меньшей мере одного соединения, содержащего катион двухвалентного металла М2+, и по меньшей мере одного соединения, содержащего катион одновалентного металла М+, в композиции связующего вещества для минеральных волокон, не содержащей формальдегид и содержащей по меньшей мере одно фенолсодержащее соединение и по меньшей мере один белок, для улучшения водопоглощения и/или механических свойств и/или свойств старения изделия из минеральной ваты, содержащего минеральные волокна, связанные вместе с помощью связующего вещества, и полученного в результате отверждения композиции связующего вещества.

Авторы настоящего изобретения неожиданно обнаружили, что можно изготовить изделие из минеральной ваты, содержащее минеральные волокна, связанные вместе с помощью связующего вещества, и полученное в результате отверждения композиции связующего вещества, при этом композиция связующего вещества может быть получена в значительной степени из возобновляемых материалов, не содержит или содержит только в незначительной степени какие-либо коррозионные и/или вредные вещества, и изготовление изделия из минеральной ваты не приводит к загрязнению, например, такими соединениями как ЛОС (летучие органические соединения) во время изготовления, и в то же время такое изделие демонстрирует улучшенные свойства, в частности, в отношении водопоглощения и/или механических свойств и/или свойств старения.

Описание фигуры

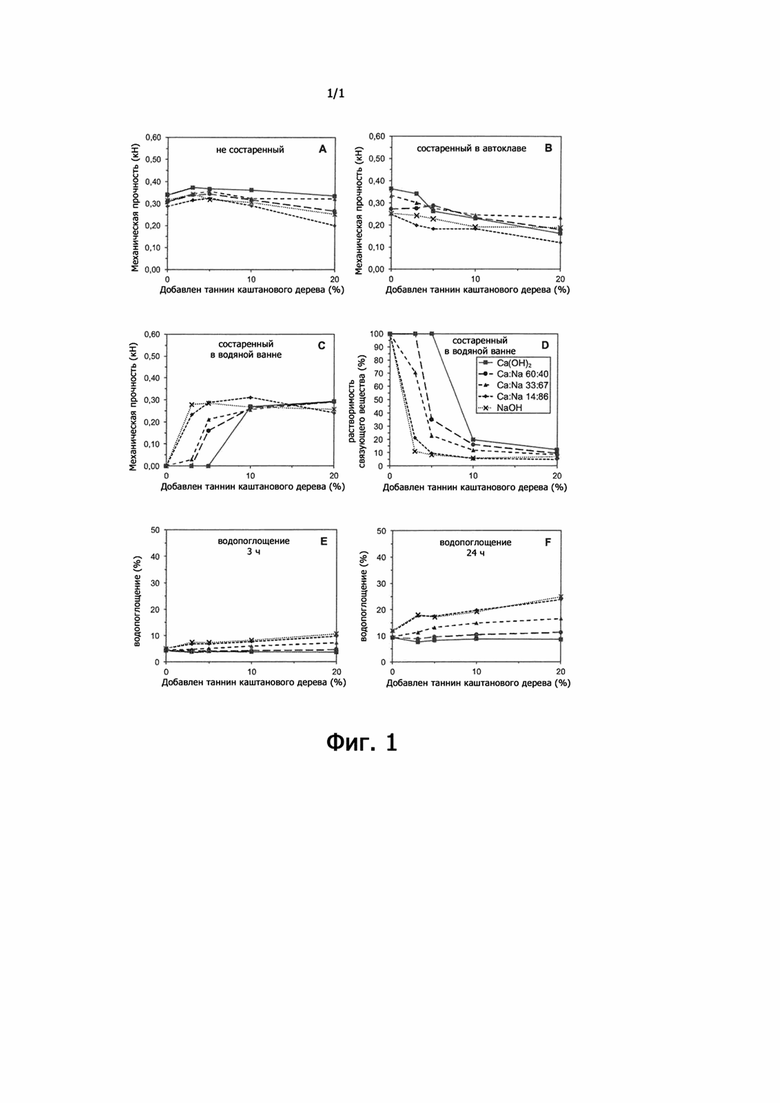

Результаты экспериментальной работы, описанной выше, обобщены на Фиг. 1, где

на фиг 1 (А), (В) и (С) показана: механическая прочность композитных брусков, изготовленных из каменных гранул и IMAGEL® LA, модифицированных таннином каштана в присутствии Ca(OH)2, не состаренного (А), состаренного в автоклаве (В) и состаренного в водяной бане (С) (■, сплошная линия), Ca:Na 60:40 (●, длинная пунктирная линия), Ca:Na 33:67 (▲, пунктирная линия), Ca:Na 14:86 ( короткая пунктирная линия) и NaOH (×, точечная линия);

короткая пунктирная линия) и NaOH (×, точечная линия);

на фиг 1 (D): степень растворимости связующего вещества, рассчитанная как потеря содержания связующего вещества в результате старения в водяной ванне (D);

на фиг.1 (Е), (F): водопоглощение композитных брусков, измеренное через 3 часа (E) и 24 часа (F) пребывания в воде.

Осуществление изобретения

Композиция связующего вещества в соответствии с настоящим изобретением включает:

- по меньшей мере одно фенолсодержащее соединение,

- по меньшей мере один белок,

- соединение, содержащее по меньшей мере один катион двухвалентного металла М2+.

В предпочтительном варианте осуществления связующее вещество в соответствии с настоящим изобретением не содержат формальдегида.

Для целей настоящей заявки термин «не содержащий формальдегида» используется для характеристики изделия из минеральной ваты, в котором эмиссия формальдегида из изделия из минеральной ваты составляет менее 5 мкг/м2/ч, предпочтительно менее 3 мкг/м2/ч. Предпочтительно испытание проводят в соответствии со стандартом ISO 16000 для контроля эмиссии альдегидов.

Неожиданным преимуществом вариантов осуществления изделий из минеральной ваты в соответствии с настоящим изобретением является то, что они проявляют свойства самовосстановления. После воздействия очень жестких условий, когда изделия из минеральной ваты теряют часть своей прочности, изделия из минеральной ваты в соответствии с настоящим изобретением могут частично восстановить свою первоначальную прочность. Это отличается от традиционных изделий из минеральной ваты, для которых потеря прочности после воздействия жестких условий окружающей среды является необратимой. Не желая связывать себя какой-либо конкретной теорией, авторы настоящего изобретения полагают, что это неожиданное свойство изделий из минеральной ваты в соответствии с настоящим изобретением связано со сложной природой связей, образованных в сети белка, поперечно сшитого фенолсодержащим соединением, который также включает четвертичные структуры и водородные связи, что позволяет образовывать связи в сети после возврата к нормальным условиям среды. Для изоляционного изделия, который при использовании, например, в качестве изоляции крыши летом может подвергаться воздействию очень высоких температур, это является важным преимуществом для обеспечения долгосрочной стабильности изделия.

Соединение, содержащее катион двухвалентного металла

Авторы настоящего изобретения неожиданно обнаружили, что свойства изделия из минеральной ваты, полученного с использованием связующего вещества, содержащего по меньшей мере одно фенолсодержащее соединение и по меньшей мере один белок, можно значительно улучшить путем добавления по меньшей мере одного соединения, содержащего катион двухвалентного металла М2+, к композиции связующего вещества.

В частности, могут быть значительно улучшены свойства водопоглощения и/или механические свойства и/или свойства старения изделия из минеральной ваты.

В одном варианте осуществления соединение, содержащее по меньшей мере один катион двухвалентного металла М2+, содержит по меньшей мере один катион двухвалентного металла М2+из щелочноземельных металлов, Mn, Fe, Cu, Zn, Sn.

В одном варианте осуществления соединение, содержащее по меньшей мере один катион двухвалентного металла M2+, представляет собой ионное соединение, в частности соль, содержащую катион двухвалентного металла M2+, в частности щелочноземельные металлы, Mn, Fe, Cu, Zn, Sn или их смеси, и один или несколько противоионов в форме анионов.

В одном варианте осуществления соединение, содержащее катион двухвалентного металла M2+, включает одно или несколько соединений, выбранных из группы M(OH)2, MO, M(HCO3)2, MCO3, M(H2PO4)2, MHPO4, M3(PO4)2, M(HPO3), M(H2PO2)2, MSO4, MCl2, MHNSO3, в частности M(OH)2.

В одном варианте осуществления соединение, содержащее катион двухвалентного металла M2+, включает одно или несколько соединений, выбранных из M(ClO3)2 и M(ClO4)2.

В одном варианте осуществления соединение, содержащее катион двухвалентного металла М2+, включает Са2+.

В альтернативном варианте осуществления соединение, содержащее катион двухвалентного металла, включает Mn2+, Fe2+, Cu2+, Zn2+, Sn2+, Ba2+, Nd2+или их смеси.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере одно соединение катиона двухвалентного металла в количестве от 0,1 мас. % до 10 мас. %, например, от 0,2 мас. % до 8 мас. %, например, от 0,3 мас. % до 5 мас. %, например, от 0,4 мас. % до 4,3 мас. %, например, от 1,0 мас. % до 4,3 мас. %, в расчете на общую сухую массу фенолсодержащего соединения и белка.

В одном варианте осуществления композиция связующего вещества дополнительно содержит по меньшей мере одно соединение, содержащее катион одновалентного металла М+, в частности, в форме по меньшей мере одного катиона одновалентного металла из соединения, содержащего щелочной металл.

Авторы настоящего изобретения неожиданно обнаружили, что добавлением как соединения, содержащего катион двухвалентного металла М2+, так и соединения, содержащего катион одновалентного металла М+, могут быть достигнуты особенно хорошие свойства изделий из минеральной ваты, изготовленных с помощью композиции связующего вещества, и что, в частности, свойства изделий из минеральной ваты, изготовленных с использованием такой композиции связующего вещества, могут быть адаптированы в зависимости от требований, предъявляемых к такому изделию из минеральной ваты.

В одном варианте композиция связующее вещество содержит по меньшей мере один катион одновалентного металла М+в форме по меньшей мере одного катиона металла из щелочного металла.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере один катион одновалентного металла в форме катиона одновалентного металла из Li, Na, K, в частности Na.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере одно соединение, содержащее катион одновалентного металла М+, в количестве от 0,01 мас. % до 6 мас. %, например, от 0,1 мас. % до 5 мас. %, например, 0,2 мас. % % до 4 мас. %, например, от 0,3 мас. % до 3,3 мас. %, например, от 0,3 мас. % до 2,0 мас. %, в расчете на общую сухую массу фенолсодержащего соединения и белка.

Авторы настоящего изобретения неожиданно обнаружили, что путем регулирования отношения соединения, содержащего катион двухвалентного металла М2+, к соединению, содержащему катион одновалентного металла М+, в композициях связующего вещества можно достичь определенных характеристик в свойствах изделия из минеральной ваты, полученного из композиций связующего вещества.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере одно соединение, содержащее катион двухвалентного металла М2+, и по меньшей мере одно соединение, содержащее катион одновалентного металла М+, и где молярное отношение катиона двухвалентного металла к катиону одновалентного металла находится в диапазоне от 10:90 до 90: 10, например, от 14,3:85,7 до 90:10, например, от 14,3:85,7 до 60:40, например, от 20:80 до 80:20, например, от 25:75 до 75:25, например, от 33,3:66,7 до 60: 40, например, от 40:60 до 60:40, например, 50:50.

Фенолсодержащее соединение связующего вещества

Композиция связующего вещества в соответствии с настоящим изобретением включает фенолсодержащее соединение связующего вещества, в частности одно или несколько фенольных соединений.

Фенольные соединения, или фенолы, представляют собой соединения, которые имеют одну или несколько гидроксильных групп, присоединенных непосредственно к ароматическому кольцу. Полифенолы (или полигидроксифенолы) представляют собой соединения, которые имеют более одной фенольной гидроксильной группы, присоединенной к одному или нескольким ароматическим кольцам. Фенольные соединения характерны для растений, и как группа они обычно встречаются в виде сложных эфиров или гликозидов, а не в виде свободных соединений.

Термин фенолы охватывает очень большую и разнообразную группу химических соединений. Предпочтительно, фенолсодержащее соединение представляет собой соединение согласно схеме, основанной на количестве атомов углерода в молекуле, подробно описанной W. Vermerris, R. Nicholson, в книге Phenolic Compound Biochemistry, Springer Netherlands, 2008.

В одном варианте осуществления фенолсодержащее соединение включает фенолсодержащее соединение, такое как простые фенолы, такие как гидроксибензойные кислоты, такие как гидроксибензойные альдегиды, такие как гидроксиацетофеноны, такие как гидроксифенилуксусные кислоты, такие как коричные кислоты, такие как сложные эфиры коричной кислоты, такие как коричные альдегиды, такие как коричные спирты, такие как кумарины, такие как изокумарины, такие как хромоны, такие как флавоноиды, такие как халконы, такие как дигидрохалконы, такие как ауроны, такие как флаваноны, такие как флаванонолы, такие как флаваны, такие как лейкоантоцианидины, такие как флаван-3-олы, такие как флавоны, такие как антоцианидины, такие как дезоксиантоцианидины, такие как антоцианы, такие как бифлавонилы, такие как бензофеноны, такие как ксантоны, такие как стильбены, такие как бетацианины, такие как полифенолы и/или полигидроксифенолы, такие как лигнаны, неолигнаны (димеры или олигомеры в результате связывания монолигнолов, таких как p-кумариловый спирт, конифериловый спирт и синапиловый спирт), такие как лигнины (синтезированные в основном из предшественников монолигнола p-кумарилового спирта, кониферилового спирта и синапилового спирта), такие как таннины, такие как таннаты (соли таннинов), такие как конденсированные таннины (проантоцианидины), такие как гидролизуемые таннины, такие как галлотаннины, такие как эллагитаннины, такие как комплексные таннины, такие как дубильная кислота, такие как флобабены, такие как флоротаннины.

В одном варианте осуществления фенолсодержащее соединение выбрано из группы, состоящей из простых фенолов, фенолсодержащих соединений с более сложной структурой, чем структура C6, таких как олигомеры простых фенолов, полифенолы и/или полигидроксифенолы.

Фенолсодержащие соединения в соответствии с настоящим изобретением также могут быть синтетическими или полусинтетическими молекулами или конструкциями, содержащими фенолы, полифенолы. Примером такой конструкции является белок, пептид, пептоиды (такие как линейные и/или циклические олигомеры и/или полимеры N-замещенных глицинов, N-замещенных β-аланинов) или арилопептоиды (такие как линейные и/или циклические олигомеры и/или полимеры N-замещенных аминометилбензамидов), модифицированные фенолсодержащими боковыми цепями. Другим примером является дендример, декорированный фенолом, содержащим боковые цепи.

В одном варианте осуществления фенолсодержащее соединение в соответствии с настоящим изобретением представляет собой хинон. Хиноны представляют собой окисленные производные ароматических соединений и их часто легко получить из реакционноспособных ароматических соединений с электронодонорными заместителями, такими как фенолы. Хиноны, подходящие для настоящего изобретения, включают бензохиноны, нафтохинон, антрахинон и лаусон.

Таннины составляют группу соединений с большим разнообразием структур, обладающих общей способностью связывать и осаждать белки. Таннины в изобилии содержатся во многих различных видах растений, в частности, в дубе, каштане, сумахе оленерогого и теллиме крупноцветковой. Таннины могут присутствовать в листьях, коре и плодах. Таннины можно разделить на три группы: конденсированные таннины, гидролизуемые таннины и комплексные таннины. Конденсированные таннины, или проантоцианидины, представляют собой олигомерные или полимерные флавоноиды, состоящие из единиц флаван-3-ола (катехина). Галлотаннины представляют собой гидролизуемые таннины с полиольным ядром, замещенным 10-12 остатками галловой кислоты. Наиболее часто встречающимся полиолом в галлотаннинах является D-глюкоза, хотя некоторые галлотаннины содержат катехиновые и тритерпеноидные звенья в качестве основного полиола. Эллагитаннины представляют собой гидролизуемые таннины, которые отличаются от галлотаннинов тем, что содержат дополнительные связи С-С между соседними галлоильными фрагментами. Сложные таннины определяются как таннины, в которых катехиновая единица гликозидно связана либо с галлотанниновой, либо с эллагитанниновой единицей.

В одном варианте осуществления таннин выбран из одного или нескольких компонентов из группы, состоящей из дубильной кислоты, конденсированных таннинов (проантоцианидинов), гидролизуемых таннинов, галлотаннинов, эллагитаннинов, комплексных таннинов и/или таннина, происходящих из одного или нескольких видов дуба, каштана, сумаха оленерогого, теллимы крупноцветковой, квебрахо, акации, мимозы, коры черной акации, винограда, галла, гамбира, миробалана, колоказии съедобной, валонии и эвкалипта.

Авторы изобретения обнаружили, что широкий спектр таких фенолсодержащих соединений можно использовать для сшивания белков, что позволяет сформировать связующую композицию. Часто эти фенолсодержащие составные компоненты получают из растительных тканей и поэтому являются возобновляемым материалом. В некоторых вариантах осуществления соединения также нетоксичны и не вызывают коррозии. Дополнительным преимуществом является то, что эти соединения являются противомикробными и поэтому придают свои противомикробные свойства изделию из минеральной ваты, связанному таким связующим.

Белковый компонент связующего вещества

Предпочтительно белковый компонент связующего вещества выбирают из группы, состоящей из белков животного происхождения, включая коллаген, желатин, гидролизованный желатин и молочный белок (казеин, сыворотка), яйца; белков медуз, белков, полученных рекомбинантными способами; белков насекомых, таких как шелкопряды, такие как серицин; белков из растительных источников, включая белки из водорослей, бобовых, злаков, цельных зерен, орехов, семян и фруктов, таких как белок из гречихи, овса, ржи, проса, маиса (кукурузы), риса, пшеницы, булгура, сорго, амаранта, лебеды, соевых бобов (соевый белок), чечевицы, фасоли, белой фасоли, маша, нута, вигна, лимской фасоли, голубиного гороха, люпина, фасоли, миндаля, бразильских орехов, кешью, пекана, грецких орехов, семян рапса, семян хлопка, семян тыквы, семян конопли, семян кунжута и подсолнечника; полифенольных белков, такого как белок мидийной стопы.

Коллаген является очень распространенным материалом в живых тканях. Он является основным компонентом соединительной ткани и составляет 25-35% общего содержания белка в млекопитающих. Желатин получают путем химического разложения коллагена. Желатин также может быть получен рекомбинантными способами. Желатин является водорастворимым и имеет молекулярную массу от 10000 до 500000 г/моль, например, от 30000 до 300000 г/моль в зависимости от степени гидролиза. Желатин является широко применяемым пищевым продуктом, и поэтому общепризнано, что это соединение совершенно не токсично и при работе с желатином не требуются меры предосторожности.

Желатин представляет собой гетерогенную смесь одноцепочечных или многоцепочечных полипептидов, обычно демонстрирующих спиральные структуры. В частности, тройная спираль коллагена I типа, полученного из кожи и костей, являющихся источником желатина, состоит из двух α1(I) и одной α2(I) цепей.

В растворах желатина могут происходить превращения типа клубок-спираль.

Желатины типа A получают при обработке кислотой. Желатины типа В получают при обработке основанием.

Химические поперечные связи могут быть введены в желатин. В одном варианте осуществления для связывания лизина с остатками глутамина используют трансглутаминазу; в одном варианте, для связывания лизина с лизином используют глутаровый альдегид; в одном варианте осуществления для связывания остатков лизина используют таннины.

Желатин также может быть дополнительно гидролизован до более мелких фрагментов вплоть до 3000 г/моль.

При охлаждении желатинового раствора могут образовываться коллагеноподобные спирали. Желатин может образовывать спиральные структуры.

В одном варианте осуществления отвержденное связующее вещество, содержащее белок, имеющий спиральные структуры.

В одном варианте осуществления по меньшей мере один белок представляет собой низкопрочный желатин, например, желатин, имеющий прочность геля от 30 до 125 по Блуму.

В одном варианте осуществления по меньшей мере один белок представляет собой среднепрочный желатин, например, желатин, имеющий прочность геля от 125 до 180 по Блуму.

В одном варианте осуществления по меньшей мере один белок представляет собой высокопрочный желатин, такой как желатин, имеющий прочность геля от 180 до 300 по Блуму.

В предпочтительном варианте осуществления желатин предпочтительно получают из одного или нескольких источников из группы, состоящей из видов млекопитающих, птиц, таких как корова, свинья, лошадь, домашняя птица, и/или из чешуи, кожи рыб.

В одном варианте осуществления к композиции связующего вещества в соответствии с настоящим изобретением может быть добавлена мочевина. Авторы изобретения обнаружили, что добавление даже небольших количеств мочевины приводит к денатурации желатина, что может замедлять гелеобразование, которое может быть желательным в некоторых вариантах осуществления. Добавление мочевины может также привести к размягчению продукта.

Авторы изобретения обнаружили, что группы карбоновых кислот в желатинах эффективно взаимодействуют с трех- и четырехвалентными ионами, например с солями алюминия. Особенно это касается желатинов типа B, которые содержат больше групп карбоновых кислот, чем желатины типа A.

Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления отверждение/сушку композиций связующего вещества в соответствии с настоящим изобретением, которые содержат желатин, не следует начинать при очень высоких температурах.

Авторы изобретения обнаружили, что запуск отверждения при низких температурах может привести к получению более прочных продуктов. Не желая связывать себя какой-либо конкретной теорией, авторы изобретения предполагают, что запуск отверждения при высоких температурах может приводить к образованию непроницаемой внешней оболочки из композиции связующего вещества, которая затрудняет высвобождение воды под ней.

Неожиданно было обнаружено, что связующие вещества в соответствии с настоящим изобретением, содержащие желатины, имеют очень высокую термостойкость. Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления отвержденные связующие вещества могут выдерживать температуры до 300°C без разложения.

Реакция компонентов связующего вещества

Без желания связывать себя какой-либо конкретной теорией, авторы настоящего изобретения полагают, что реакция между фенолсодержащим соединением и белком по меньшей мере частично зависит от окисления фенолов до хинонов с последующей нуклеофильной атакой амино- и/или тиоловых групп белка, что приводит к сшиванию белков фенолсодержащими соединениями.

Без желания связывать себя какой-либо конкретной теорией, авторы настоящего изобретения полагают, что улучшение свойств изделий (продуктов) из минеральной ваты, изготовленных с помощью связующих веществ в соответствии с настоящим изобретением, благодаря присутствию соединения, содержащего катион двухвалентного металла М2+, можно объяснить хелатирующим эффектом, при котором M2+ сшивает отрицательно заряженные группы отвержденного связующего вещества.

Путем предоставления по меньшей мере одного соединения, содержащего катион двухвалентного металла М2+, и по меньшей мере одного соединения, содержащего катион одновалентного металла М+, этот эффект сшивания можно, согласно теории авторов изобретения, модулировать, и свойства продуктов из минеральной ваты можно изменять по индивидуальному заказу.

В предпочтительном варианте осуществления содержание фенолсодержащего соединения в композиции связующего вещества в соответствии с настоящим изобретением составляет от 1 до 70 мас. %, например, от 2 до 60 мас. %, например, от 3 до 50 мас. %, например, от 4 до 40 мас. %, например от 5 до 35 мас. %, из расчета на сухую белковую основу.

В альтернативном предпочтительном варианте осуществления массовое отношение (лизин+цистеин) в белке к (фенолу) в фенолсодержащем соединении составляет 1:5,78-1:0,08, например 1:2,89-1:0,09, например 1: 1,93 - 1:0,12, например, 1:1,45 - 1:0,15, например, 1:1,16 - 1:0,17.

Под массовым отношением (лизин+цистеин) в белке к (фенолу) в фенолсодержащем соединении следует понимать отношение общей массы остатков лизин+цистеин в белковом компоненте к общей массе остатков фенола в фенолсодержащем соединении.

Авторы настоящего изобретения обнаружили, что отверждение связующего вещества сильно ускоряется в щелочных условиях. Следовательно, в одном варианте композиция связующего вещества для минеральных волокон содержит регулятор рН, предпочтительно в форме основания, такого как органическое основание, такое как амин или его соли, неорганическое основание, такое как аммиак или его соли.

В предпочтительном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением имеет pH более 7, например, более 8, например, более 9, например, в диапазоне от выше 7 до ниже 11.

В одном варианте осуществления белок включает полифенольные белки.

Указанные белки содержат высокий уровень посттрансляционно модифицированной-окисленной-формы тирозина, L-3,4-дигидроксифенилаланина (леводопа, L-ДОФА). См. также J.J. Wilker Nature Chem. Biol. 2011, 7, 579-580 для ссылки на эти белки.

Добавки

В предпочтительном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением содержит добавки.

Указанные добавки могут быть такими компонентами, как один или несколько реактивных или нереактивных силиконов, которые можно добавлять к связующему веществу. Предпочтительно, один или более реактивных или нереактивных силиконов выбирают из группы, состоящей из силикона, состоящего из главной цепи, которая содержит органосилоксановые остатки, особенно дифенилсилоксановые остатки, алкилсилоксановые остатки, предпочтительно диметилсилоксановые остатки, несущие по меньшей мере одну гидроксильную, ацильную, карбоксильную или ангидридную, аминную, эпоксидную или виниловую функциональную группу, способную вступать в реакцию с по меньшей мере одним из компонентов связующей композиции, предпочтительно присутствующие в количестве 0,1-15 мас. %, предпочтительно 0,1-10 мас. %, более предпочтительно 0,3-8 мас. %, от общей массы связующего вещества.

В одном варианте осуществления к связующему веществу может быть добавлено эмульгированное углеводородное масло.

Как уже было описано выше, многие фенолсодержащие соединения, в частности полифенолы, обладают противомикробными свойствами и поэтому придают связующему веществу противомикробные свойства. Тем не менее, в одном варианте осуществления к композициям связующего вещества может быть добавлен агент против обрастания.

В одном варианте осуществления к связующему веществу может быть добавлен агент против набухания, такой как дубильная кислота и/или таннины.

В одном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением содержит добавки в виде аминовых линкеров и/или тиоловых/тиолатных линкеров. Указанные добавки в форме аминовых линкеров и/или тиоловых/тиолатных линкеров особенно полезны, когда реакция сшивания связующего вещества протекает по хинон-аминному и/или хинон-тиольному пути.

В одном варианте осуществления композиции связующего вещества в соответствии с настоящим изобретением содержат дополнительные добавки в виде добавок, выбранных из группы, состоящей из реагентов типа ПЭГ, силанов, сложных эфиров жирных кислот и глицерина, а также гидроксилапатитов.

Окислители в качестве добавок могут предназначаться для увеличения скорости окисления фенолов. Одним из примеров является фермент тирозиназа, которая окисляет фенолы до гидроксифенолов/хинонов и, следовательно, ускоряет реакцию образования связующего вещества.

В другом варианте осуществления окислителем является кислород, который подается к связующему веществу.

В одном варианте осуществления отверждение проводят в обогащенной кислородом среде.

Изделие из минеральной ваты, содержащее волокна минеральной ваты, связанные вместе с помощью связующего вещества.

Настоящее изобретение также относится к изделию из минеральной ваты, связанному с использованием связующего вещества и полученному в результате отверждения описанной композиции связующего вещества.

В предпочтительном варианте осуществления плотность изделия из минеральной ваты находится в диапазоне 10-1200 кг/м3, например, 30-800 кг/м3, например, 40-600 кг/м3, например, 50-250 кг/м3, например 60-200 кг/м3.

В предпочтительном варианте осуществления изделие из минеральной ваты в соответствии с настоящим изобретением представляет собой изоляционное изделие, в частности, имеющее плотность от 10 до 200 кг/м3.

В альтернативном варианте осуществления изделие из минеральной ваты в соответствии с настоящим изобретением представляет собой фасадную панель, в частности, имеющую плотность 1000-1200 кг/м3.

В предпочтительном варианте осуществления изделие из минеральной ваты в соответствии с настоящим изобретением является изоляционным изделием.

В предпочтительном варианте осуществления потери при прокаливании (LOI) изделия из минеральной ваты в соответствии с настоящим изобретением находятся в диапазоне от 0,1 до 25,0%, например, от 0,3 до 18,0%, например, от 0,5 до 12,0%, например, от 0,7 до 8,0% по массе.

В одном варианте осуществления изделие из минеральной ваты представляет собой изоляционное изделие из минеральной ваты, такое как тепло- или звукоизоляционное изделие из минеральной ваты.

В одном варианте осуществления изделие из минеральной ваты представляет собой среду для выращивания сельскохозяйственных культур.

Способ изготовления изделия из минеральной ваты

Настоящее изобретение также обеспечивает способ изготовления изделия из минеральной ваты путем связывания минеральных волокон композицией связующего вещества.

Особым преимуществом изделия из минеральной ваты в соответствии с настоящим изобретением является то, что оно не требует высоких температур для отверждения. Это не только экономит энергию, снижает содержание летучих органических соединений и устраняет необходимость в оборудовании, обладающем высокой термостойкостью, но также обеспечивает высокую гибкость процесса производства изделий из минеральной ваты с использованием этих связующих.

В одном варианте осуществления способ включает следующие этапы:

- приготовление расплава сырья,

- волокнообразование расплава с помощью волокнообразующей установки для образования минеральных волокон,

- предоставление минеральных волокон в виде собранного полотна,

- смешивание связующего вещества с минеральными волокнами до, во время или после получения собранного полотна с образованием смеси минеральных волокон и связующего вещества,

- отверждение смеси минерального волокна и связующего вещества.

В одном варианте осуществления связующее вещество подается в непосредственной близости от устройства для формирования волокна, такого как устройство чашечного прядения или устройство каскадного прядения, в любом случае сразу после формирования волокна. После этого волокна с нанесенным связующим веществом подаются на конвейерную ленту в виде полотна.

Полотно может быть подвергнуто продольному сжатию или сжатию по длине после формирования волокна и до того, как произойдет существенное отверждение.

Устройство для формирования волокна

Существуют различные типы центрифугальных прядильных машин для формирования волокна из минеральных расплавов.

Традиционная центрифугальная прядильная машина представляет собой каскадную прядильную машину, которая включает последовательно расположенные верхний (или первый) ротор и следующий (или второй) ротор и необязательно другие последующие роторы (например, третий и четвертый роторы). Каждый ротор вращается вокруг различных по существу горизонтальных осей, и направление вращения противоположно направлению вращения каждого соседнего ротора в последовательности. Эти разные горизонтальные оси расположены таким образом, что расплав, выливаемый на верхний ротор, последовательно вращается на периферической поверхности каждого следующего ротора, и волокна сбрасываются с каждого последующего ротора и необязательно также и с верхнего ротора.

В одном варианте осуществления каскадная прядильная машина или другая прядильная машина расположена так, чтобы волокна формировались из расплава и увлекались воздухом в виде облака волокон.

Многие устройства для формирования волокна содержат диск или чашку, которая вращается вокруг по существу вертикальной оси. Традиционным является расположение нескольких таких прядильных устройств в линии, т.е. по существу в первом направлении, например, как описано в документах GB-A-926749, US-A-3824086 и WO-A-83/03092.

Обычно используется поток воздуха, связанный с одним или каждым из формирующих волокна роторов, и по мере формирования волокна увлекаются этим потоком воздуха с поверхности ротора.

В одном варианте связующее вещество и/или добавки добавляют к облаку волокон известными способами. Количество связующего вещества и/или добавки может быть одинаковым для каждой прядильной машины или может быть разным.

В одном варианте осуществления в облако волокон может быть добавлено углеводородное масло.

Используемый здесь термин «собранное полотно» включает любые минеральные волокна, которые были собраны вместе на поверхности, т.е. они больше не увлекаются воздухом, например, образованные минеральные волокна, гранулы, пучки или переработанные отходы полотна. Собранное полотно может быть первичным полотном, сформированным путем сбора волокон на конвейерной ленте и предоставленным в качестве исходного материала без перекрестного плетения или иной консолидации.

Альтернативно, собранное полотно может быть вторичным полотном, сформированным путем перехлеста или иной консолидации первичного полотна. Предпочтительно собранное полотно является первичной сетью (первичным полотном).

В одном варианте осуществления смешивание связующего вещества с минеральными волокнами производится после получения собранного полотна на следующих этапах:

- воздействие на собранное полотно из минеральных волокон с помощью процесса распутывания,

- суспендирование минеральных волокон в первичном воздушном потоке,

- смешивание композиции связующего вещества с минеральными волокнами до, во время или после процесса распутывания с образованием смеси минеральных волокон и связующего вещества.

Способ изготовления изделия из минеральной ваты, включающий технологическую стадию распутывания, описан в документе ЕР 10190521, который включен посредством ссылки.

В одном варианте осуществления процесс распутывания включает подачу собранного полотна из минеральных волокон из канала с относительно низкой скоростью потока воздуха в канал с относительно более высокой скоростью потока воздуха. Считается, что в данном варианте осуществления происходит распутывание, поскольку волокна, которые сначала входят в канал с относительно более высокой скоростью потока воздуха, отрываются от последующих волокон полотна. Такой тип распутывания особенно эффективен для получения открытых пучков волокон, а не уплотненных комков, что может привести к неравномерному распределению материалов в изделии.

Согласно особенно предпочтительному варианту осуществления процесс распутывания включает подачу собранного полотна по меньшей мере к одному ролику, который вращается вокруг своей продольной оси и имеет шипы, выступающие из его периферической поверхности. В этом варианте осуществления вращающийся ролик обычно также способствует, по меньшей мере частично, относительно более высокой скорости воздушного потока. Часто вращение ролика является единственным источником относительно более высокой скорости потока воздуха.

В предпочтительных вариантах осуществления минеральные волокна и необязательно связующее вещество подаются к валику сверху. Кроме того, предпочтительно, чтобы распутанные минеральные волокна и необязательно связующее вещество сбрасывались с валика в латеральном направлении от нижней части его окружности. В наиболее предпочтительном варианте осуществления минеральные волокна совершают на валике оборот приблизительно 180 градусов, прежде чем они сбрасываются.

Связующее вещество может смешиваться с минеральными волокнами до, в течение или после процесса распутывания. В некоторых вариантах осуществления связующее вещество предпочтительно смешивать с волокнами до процесса распутывания. В частности, волокна могут иметь форму неотвержденного собранного полотна, содержащего связующее вещество.

Также, возможно предварительное смешивание связующего вещества с собранным полотном из минеральных волокон до процесса распутывания. Дополнительное смешивание можно проводить в процессе распутывания и после него. Альтернативно, связующее вещество может подаваться в первичный воздушный поток отдельно и смешиваться с первичным воздушным потоком.

Смесь минеральных волокон и связующего вещества собирают из первичного потока воздуха любым подходящим способом. В одном варианте осуществления первичный поток воздуха направляют в верхнюю часть циклонной камеры, которая открыта с нижнего конца, и смесь собирают из нижнего конца циклонной камеры.

Смесь минеральных волокон и связующего вещества предпочтительно выводят из процесса распутывания в формующую камеру.

После применения процесса распутывания смесь минеральных волокон и связующего вещества собирают, прессуют и отверждают. Предпочтительно смесь собирают на перфорированной конвейерной ленте, под которой расположен средства отсоса.

В предпочтительном способе в соответствии с изобретением смесь связующего вещества и минеральных волокон после сбора прессуют и отверждают.

В предпочтительном способе в соответствии с изобретением смесь связующего вещества и минеральных волокон после сбора отделяют от подложки, а затем прессуют и отверждают.

Способ можно осуществлять в виде периодического процесса, однако в соответствии с одним вариантом осуществления способ выполняется на линии изготовления изделия из минеральной ваты с подачей первичного или вторичного полотна из минеральной ваты в процесс разделения волокон, что обеспечивает особенно экономичный и универсальный способ получения композитных материалов, обладающих благоприятными механическими свойствами и термоизоляционными свойствами в широком диапазоне значений плотности.

В то же время, с учетом того, что отверждение проходит при температуре окружающей среды, вероятность появления пятен неотвержденного связующего вещества существенно снижается.

Отверждение

Полотно отверждают путем химической и/или физической реакции компонентов связующего вещества.

В одном варианте осуществления отверждение происходит в отверждающем устройстве.

В одном варианте осуществления отверждение проводят при температуре от 5 до 150°С, например, от 5 до 60°С, например, от 20 до 40°С.

Процесс отверждения может начинаться сразу после нанесения связующего вещества на волокна.

В одном варианте осуществления процесс отверждения включает сшивание и/или включение воды в виде кристаллизационной воды.

В одном варианте осуществления отвержденное связующее вещество содержит кристаллизационную воду, содержание которой может уменьшаться или увеличиваться в зависимости от преобладающих условий температуры, давления и влажности.

В одном варианте осуществления отверждение происходит в традиционной сушильной печи для производства минеральной ваты, работающей при температуре от 5 до 150°С, например, от 5 до 60°С, например, от 20 до 40°С.

В одном варианте осуществления процесс отверждения включает процесс сушки.

В предпочтительном варианте осуществления отверждение связующего вещества, контактирующего с минеральными волокнами, происходит в термопрессе.

Отверждение связующего вещества, контактирующего с минеральными волокнами, в термопрессе имеет особое преимущество, поскольку позволяет получать изделия с высокой плотностью.

В одном варианте осуществления процесс отверждения включает сушку под давлением. Давление может быть приложено путем продувки смеси минерального волокна и связующего вещества воздухом или газом. Процесс продувки может сопровождаться нагревом или охлаждением или может происходить при температуре окружающей среды.

В одном варианте осуществления процесс отверждения происходит во влажной среде.

Влажная среда может иметь относительную влажность RH 60-99%, например 70-95%, например 80-92%. За отверждением во влажной среде может следовать отверждение или сушка для достижения состояния преобладающей влажности.

Изделие из минеральной ваты может иметь любую обычную конфигурацию, например мат или плиту, и может быть разрезано и/или сформировано (например, в виде секций трубы) до, во время или после отверждения связующего вещества.

Настоящее изобретение также предлагает использование композиции связующего вещества, как описано выше, для изготовления изделия из минерального волокна.

В одном варианте осуществления настоящее изобретение обеспечивает применение соединений, содержащих один или несколько катионов двухвалентных металлов М2+, в композиции связующего вещества для минеральных волокон, не содержащей формальдегид и содержащей по меньшей мере одно фенолсодержащее соединение и по меньшей мере один белок, для улучшения водопоглощения и/или механических свойств и/или свойств старения изделия из минеральной ваты, содержащего минеральные волокна, связанные вместе с помощью связующего вещества, полученного в результате отверждения такой композиции связующего вещества.

В одном варианте осуществления настоящее изобретение обеспечивает применение одного или нескольких соединений, содержащих катионы двухвалентных металлов М2+, и одного или нескольких соединений, содержащих одновалентные катионы М+, в композиции связующего вещества для минеральных волокон, не содержащей формальдегид и содержащей по меньшей мере одно фенолсодержащее соединение и по меньшей мере один белок, для улучшения водопоглощения и/или механических свойств и/или свойств старения изделия из минеральной ваты, содержащего минеральные волокна, связанные вместе с помощью связующего вещества, полученного в результате отверждения такой композиции связующего вещества.

В одном варианте осуществления соединение, содержащее катион двухвалентного металла М2+, включает Са2+.

В одном варианте осуществления соединение, содержащее катион одновалентного металла, находится в форме катиона одновалентного металла Li, Na, K, в частности Na.

Преимущества композиции связующего вещества

Изделие из минеральной ваты в соответствии с настоящим изобретением имеет неожиданное преимущество, состоящее в том, что его можно изготовить с помощью очень простого связующего вещества, для которого требуется всего лишь три компонента, а именно по меньшей мере один белок, по меньшей мере одно фенолсодержащее соединение и по меньшей мере одно двухвалентное соединение, содержащее катион металла М2+. Следовательно, изделие из минеральной ваты в соответствии с настоящим изобретением изготавливают из натуральных и нетоксичных компонентов, и поэтому с ним безопасно работать. В то же время изделие из минеральной ваты в соответствии с настоящим изобретением изготавливают из связующего вещества на основе возобновляемых ресурсов, что приводит к улучшению свойств изделия из минеральной ваты.

Дополнительным преимуществом является возможность отверждения при температуре окружающей среды или при температуре, близкой к температуре окружающей среды. Это не только приводит к экономии энергопотребления и меньшей сложности необходимого оборудования, но также снижает вероятность появления незатвердевших пятен связующего вещества, которые могут возникнуть при термическом отверждении традиционных связующих веществ.

Дополнительным преимуществом является сильно сниженный риск выгорания.

Выгорание (внутреннее горение) может быть связано с экзотермическими реакциями во время изготовления изделия из минеральной ваты, которые повышают температуру через толщину изоляции, вызывая плавление или расстеклование минеральных волокон и в конечном итоге создавая опасность пожара. В худшем случае выгорание вызывает возгорание штабелированных поддонов, хранящихся на складах или при транспортировке.

Еще одним преимуществом является отсутствие выбросов или сильно сниженная степень выбросов во время отверждения, в частности, отсутствие или сильно сниженная степень выбросов (эмиссии) ЛОС.

Еще одним важным преимуществом является способность к самовосстановлению изделий из минеральной ваты, изготовленных из связующих веществ.

Еще одним преимуществом изделий из минеральной ваты, изготовленных со связующим веществом в соответствии с настоящим изобретением, является то, что они демонстрируют улучшенные свойства, в частности, в отношении водопоглощения и/или механических свойств и/или свойств старения по сравнению с ранее известными изделиями из минеральной ваты, в частности по сравнению с ранее известными изделиями из минеральной ваты, произведенными из связующих веществ, полученных из возобновляемых ресурсов. Это открывает возможность для изготовления изделий на заказ, например, секций труб.

Примеры

В следующих примерах несколько связующих, подпадающих под определение настоящего изобретения, готовили и сравнивали со связующими веществами предыдущего уровня техники.

Экспериментальные методы и определения

Общие экспериментальные методы

Желатин IMAGEL® LA (тип A, свиной, 120 по Блуму) и желатин IMAGEL® LB (тип B, свиной, 122 по Блуму) были получены от компании GELITA AG. Серицин (Bombyx mori, шелкопряд) был получен от компании Sigma-Aldrich. Таннин каштанового дерева (Vinoferm Tannorouge, пищевой) был получен от компании Brouwland bvba. Таннин квебрахо (Tannivin® Structure, высокое содержание проантоцианидина) был получен от компании Erbslöh. 75% водн. глюкозный сироп со значением DE от 95 до менее 100 (C*sweet D 02767 ex Cargill) поставлялся компанией Cargill. Силан (Momentive VS-142) был поставлен компанией Momentive. 50% водн. фосфорноватистая кислота, 28% водн. аммиак и все остальные компоненты высокой чистоты были получены от компании Sigma-Aldrich. Все компоненты, концентрация которых не указана выше, для упрощения считались полностью чистыми и безводными.

Измерения рН выполняли с использованием рН-метра Mettler Toledo SevenCompactTM S220, оснащенного рН-электродом Mettler Toledo InLab® Expert Pro-ISM и датчиком температуры.

Каменные гранулы (преимущественно округлые частицы, имеющие тот же состав расплава, что и волокна каменной ваты), образующиеся в процессе каскадного формирования каменного расплава при производстве волокон каменной ваты, были получены с завода ROCKWOOL® в Нидерландах. Неочищенную смесь каменных гранул сначала просеивали для удаления гранул диаметром >1,2 мм, а также любых оставшихся пучков каменной ваты. Затем каменные гранулы подвергали термообработке в течение ночи при 590°C для удаления любых следов органических веществ. После охлаждения каменные гранулы снова просеивали, на этот раз выделяя фракции диаметром 0,25-0,50 мм, а фракции меньшего или большего диаметра отбраковывали. Фракции каменных гранул диаметром 0,25-0,50 мм тщательно промывали сначала в холодной водопроводной, а затем в деминерализованной воде. Просеянные и очищенные каменные гранулы сушили в течение ночи при температуре 120°C, давали им остыть до температуры окружающей среды и затем хранили при температуре окружающей среды в закрытом контейнере до использования.

FUNKTION термостойкие силиконовые формы для изготовления брусков (4×5 прорезей в форме; размер прорези сверху: длина = 5,6 см, ширина = 2,5 см; размер прорези снизу: длина = 5,3 см, ширина = 2,2 см; высота прорези = 1,1 см) получали от компании F&H of Scandinavia A/S.

Испытания на трехточечный изгиб были зарегистрированы на испытательной машине Bent Tram SUT 3000/520 (скорость испытания: 10,0 мм/мин, уровень разрыва: 50 Н, номинальная сила: 30 Н/мм2, расстояние между опорами: 40 мм, максимальный прогиб 20 мм, номинальный модуль упругости 10000 Н/мм2). Бруски помещали в машину «верхней поверхностью» вверх (т.е. лицевой стороной с длиной = 5,6 см и шириной = 2,5 см).

Новые контейнеры из оловянной фольги для использования при измерении твердого вещества связующего вещества (только эталонные связующие A и B) и потери при прокаливании композитных брусков перед использованием подвергали термообработке при 590°C в течение 15 минут для удаления всех органических веществ.

Содержание твердых веществ связующего вещества - определение

Содержание каждого из компонентов в данном растворе связующего до отверждения основано на безводной массе компонентов. Можно использовать следующую формулу:

Содержание твердых веществ связующего компонента (%) = [(твердые вещества компонента А связующего вещества (г) + твердые вещества компонента В связующего вещества (г)+…)/ общая масса смеси (г)] × 100%.

Твердые вещества связующего вещества - определение и процедура (только эталонные связующие вещества A и B)

Содержание связующего вещества после отверждения называется «твердыми веществами связующего вещества».

Образцы каменной ваты в форме диска (диаметр: 5 см, высота 1 см) вырезали из каменной ваты и подвергали термообработке при 590°C в течение не менее 30 минут для удаления всех органических веществ. Твердые вещества связующей смеси (примеры смесей см. ниже) измеряли путем распределения образца связующей смеси (около 2 г) по прошедшему термообработку диску из каменной ваты в контейнере из фольги. Массу контейнера из фольги, содержащего диск из каменной ваты, определяли до и сразу после добавления связующей смеси. Изготавливали два таких диска из каменной ваты с нанесенной связующей смесью в контейнерах из фольги и нагревали их при 200°C в течение 1 часа. После охлаждения и хранения при комнатной температуре в течение 10 минут образцы взвешивали и твердое вещество связующего вещества рассчитывали как среднее двух результатов.

Реакционные потери - определение (только эталонные связующие A и B)

Реакционные потери определяются как разница между содержанием твердых веществ компонентов связующего вещества и твердыми веществами связующего вещества.

Производство композитных брусков

15 мас. % раствор связующего вещества или 15% раствор твердых веществ связующего вещества (только для эталонных связующих A и B) получали, как описано в приведенных ниже примерах. Образец раствора связующего вещества (16,0 г) хорошо перемешивали с гранулами (90,0 г). Затем, полученную смесь заливали в четыре отсека в термостойкой силиконовой форме для изготовления брусков. При изготовлении каждого композитного бруска смеси, помещенные в отсеки, при необходимости прессовали, а затем выравнивали пластиковым шпателем для получения ровной поверхности бруска. В целом, из каждой композиции связующего вещества изготавливали таким образом 28-32 бруска. Производство излишков брусков позволило отказаться от брусков, в которых имелись визуальные неровности, таких как неровности поверхности, трещины и/или воздушные карманы, образовавшиеся в процессе производства. Бруски, изготовленные с использованием эталонного связующего вещества A, отверждали в течение 1 часа при 200°C, а бруски, изготовленные с использованием эталонного связующего вещества B, отверждали в течение 1 часа при 225°C. Связующие вещества в соответствии с настоящим изобретением, а также все другие эталонные связующие вещества отверждали и сушили при комнатной температуре в течение 2-3 дней. Бруски осторожно вынимали из контейнеров, переворачивали верхней стороной вниз и оставляли еще на 1-2 дня при комнатной температуре для полного отверждения и высыхания.

Старение композитных брусков

Старение композитных брусков проводили путем обработки брусков в автоклаве (15 мин / 120°C / 1,2 бар) или обработки в водяной бане (3 часа / 80°C) с последующим охлаждением до комнатной температуры и сушкой в течение 2-3 дней.

Измерение механической прочности композитных брусков

Максимальная сила нагрузки, необходимая для разрушения композитных брусков, была зафиксирована при испытании на трехточечный изгиб. Для каждой точки данных рассчитывалось среднее значение на основе пяти столбцов, подвергнутых идентичной обработке.

Измерение потери при прокаливании (LOI) композитных брусков

Потери при прокаливании (LOI) композитных брусков измеряли в небольших контейнерах из оловянной фольги при нагревании до 590°C. Контейнер из оловянной фольги взвешивали и помещали в него четыре бруска (обычно после переламывания в испытании на 3-точечный изгиб). Затем, контейнер с брусками взвешивали и подвергали термообработке при 590°С в течение 30 минут. После охлаждения до комнатной температуры снова регистрировали массу и рассчитывали потерю при прокаливании (LOI) по следующей формуле:

Измерения поглощения воды

Поглощение воды связующими веществами измеряли, взвешивая три бруска и затем погружая их в воду (около 250 мл) в стакане (565 мл, нижний Ø=9,5 см, верхний Ø=10,5 см, высота = 7,5 см) на 3 часа или 24 часа. Бруски располагали рядом друг с другом на дне стакана «верхней поверхностью» вниз (т.е. поверхностью с размерами длина = 5,6 см, ширина = 2,5 см). По прошествии установленного времени бруски поднимали один за другим и оставляли на одну минуту для стекания воды. Бруски удерживали (осторожно) длинной стороной почти вертикально, чтобы капли капали с угла бруска. Затем бруски взвешивали и рассчитывали водопоглощение по следующей формуле:

Эталонные композиции связующего вещества предшествующего уровня техники и эталонные связующие

Эталонное связующее, пример А (фенолформальдегидная смола, модифицированная мочевиной, PUF-resol)

Фенолформальдегидную смолу получали путем реакции 37% водн. формальдегида (606 г) и фенола (189 г) в присутствии 46% водн. гидроксида калия (25,5 г) при температуре реакции 84°С, которой предшествует нагревание со скоростью примерно 1°С в минуту. Реакцию продолжали при 84°C до тех пор, пока кислотоустойчивость смолы не достигла 4, и большая часть фенола не израсходовалась. Затем добавляли мочевину (241 г) и смесь охлаждали.

Кислотоустойчивость (АТ) показывает, во сколько раз данный объем связующего вещества может быть разбавлен кислотой без помутнения смеси (осаждения связующего вещества). Для определения критерия остановки при производстве связующего вещества использовали серную кислоту, а кислотоустойчивость ниже 4 указывает на завершение реакции связующего вещества. Для измерения AT получали титрующий раствор путем разведения 2,5 мл конц. серной кислоты (>99%) 1 л воды, очищенной ионным обменом. 5 мл исследуемого связующего вещества далее титровали при комнатной температуре данным титрующим раствором, поддерживая связующее вещество в движении путем ручного встряхивания; при желании можно использовать магнитную мешалку и магнитный стержень-мешальник. Титрование продолжают до тех пор, пока не появится легкое помутнение, не исчезающее при встряхивании связующего вещества.

Кислотоустойчивость (AT) рассчитывается путем деления количества кислоты, использованной для титрования (мл), на количество образца (мл):

AT = (использованный объем титрующего раствора (мл)) / (объем пробы (мл))

Используя полученную модифицированную мочевиной фенолформальдегидную смолу, получали связующее вещество путем добавления 25% водн. раствор аммиака (90 мл) и сульфата аммония (13,2 г), с последующим добавлением воды (1,30 кг). Затем, измеряли твердые вещества связующего вещества, как описано выше, и смесь разбавляли необходимым количеством воды и силана (Momentive VS-142) для исследования механической прочности (15% раствор твердых веществ связующего вещества, 0,5% силана из твердых веществ связующего вещества).

Эталонное связующее, пример B

Смесь 75% водн. глюкозного сиропа (38,9 г), сульфамат аммония (1,17 г), 50% фосфорноватистой кислоты (0,58 г) и мочевины (1,46 г) в воде (106,4 г) перемешивали при комнатной температуре до получения прозрачного раствора. Затем по каплям добавляли 28% водн. аммиак (0,38 г) с последующим добавлением 10% силана Momentive VS-142 (1,13 г). Конечная связующая смесь содержала 15% твердого вещества связующего вещества и имела рН 8.

Эталонное связующее, пример F

К 1М раствору NaOH (31,5 г), перемешиваемому при комнатной температуре, добавляли таннин каштанового дерева (9,00 г). После перемешивания при комнатной температуре еще в течение 5-10 мин полученный раствор темно-коричневого цвета использовали в последующих экспериментах.

Смесь желатина IMAGEL® LA (12,00 г) и воды (68,54 г) перемешивали при 50°C в течение прибл. 15-30 мин до получения прозрачного раствора (рН 4,7). Затем добавляли 1M NaOH (3,90 г) (pH 9,0) с последующим добавлением части указанного выше раствора таннина каштанового дерева (5,40 г; таким образом, фактически 1,20 г таннина каштанового дерева). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (pH 9,2) использовали в последующих экспериментах.

Композиции связующего вещества в соответствии с настоящим изобретением

Пример связующего вещества, пример 8

К перемешиваемому раствору NaOH (4,00 г, 0,10 моль) в воде (200 мл) при комнатной температуре добавляли Ca(OH)2 (3,70 г, 0,05 ммоль). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную бесцветную суспензию использовали в последующих экспериментах (при постоянном перемешивании).

К части вышеуказанной смеси Ca(OH)2-NaOH (31,5 г), перемешиваемой при комнатной температуре, добавляли таннин каштанового дерева (9,00 г). После перемешивания при комнатной температуре в течение 5-10 мин полученную смесь темно-коричневого цвета (рН 8,8) использовали в последующих экспериментах.

Смесь желатина IMAGEL® LA (12,00 г) и воды (66,43 г) перемешивали при 50°C в течение прибл. 15-30 мин до получения прозрачного раствора (рН 4,9). Далее добавляли часть вышеуказанной смеси Ca(OH)2-NaOH (4,78 г) (pH 9,4), а затем часть указанной выше смеси таннинов каштанового дерева (2,70 г; таким образом, фактически 0,60 г таннина каштанового дерева). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (pH 9,1) использовали в последующих экспериментах.

Пример связующего вещества, пример 14

К перемешиваемому раствору NaOH (2,00 г, 0,05 моль) в воде (200 мл) при комнатной температуре добавляли Ca(OH)2 (5,56 г, 0,075 ммоль). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную бесцветную суспензию использовали в последующих экспериментах (при постоянном перемешивании).

К части вышеуказанной смеси Ca(OH)2-NaOH (31,5 г), перемешиваемой при комнатной температуре, добавляли таннин каштанового дерева (9,00 г). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную смесь темно-коричневого цвета (рН 8,4) использовали в дальнейших экспериментах.

Смесь желатина IMAGEL® LA (12,00 г) и воды (68,00 г) перемешивали при 50°C в течение прибл. 15-30 мин до получения прозрачного раствора (рН 5,2). Далее добавляли часть вышеуказанной смеси Ca(OH)2-NaOH (5,19 г) (pH 9,6), а затем часть указанной выше смеси таннинов каштанового дерева (5,40 г; таким образом, фактически 1,20 г таннина каштанового дерева). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (рН 9,0) использовали в последующих экспериментах.

Пример связующего вещества, пример 17

К воде (200 мл), перемешиваемой при комнатной температуре, добавляли Ca(OH)2 (7,41 г, 0,10 ммоль). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную бесцветную суспензию использовали в последующих экспериментах (при постоянном перемешивании).

К части вышеуказанной смеси Са(ОН)2 (31,5 г), перемешиваемой при комнатной температуре, добавляли таннин каштанового дерева (9,00 г). После перемешивания при комнатной температуре в течение 5-10 мин полученную смесь темно-коричневого цвета (рН 8,0) использовали в последующих опытах.

Смесь желатина IMAGEL® LA (12,00 г) и воды (65,42 г) перемешивали при 50°C в течение прибл. 15-30 мин до получения прозрачного раствора (рН 5,0). Далее добавляли часть вышеуказанной смеси Ca(OH)2 (5,13 г) (pH 9,5), а затем часть указанной выше смеси таннинов каштанового дерева (1,62 г; таким образом, фактически 0,36 г таннина каштанового дерева). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (pH 9,2) использовали в последующих экспериментах.

Пример связующего вещества, пример 20

К воде (200 мл), перемешиваемой при комнатной температуре, добавляли Ca(OH)2 (7,41 г, 0,10 ммоль). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную бесцветную суспензию использовали в последующих опытах (при постоянном перемешивании).

К части вышеуказанной смеси Са(ОН)2 (31,5 г), перемешиваемой при комнатной температуре, добавляли таннин каштанового дерева (9,00 г). После перемешивания при комнатной температуре в течение 5-10 мин полученную смесь темно-коричневого цвета (рН 8,0) использовали в последующих экспериментах.

Смесь желатина IMAGEL® LA (11,00 г) и воды (62,83 г) перемешивали при 50°C в течение приблизительно 15-30 мин до получения прозрачного раствора (рН 5,1). Далее добавляли часть вышеуказанной смеси Ca(OH)2 (8,21 г) (pH 11,1), а затем часть указанной выше смеси таннинов каштанового дерева (9,90 г; таким образом, фактически 2,20 г таннина каштанового дерева). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (рН 9,0) использовали в последующих экспериментах.

Пример связующего вещества, пример 22

К перемешиваемому раствору NaOH (2,00 г, 0,05 моль) в воде (200 мл) при комнатной температуре добавляли Ca(OH)2 (5,56 г, 0,075 ммоль). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную бесцветную суспензию использовали в последующих экспериментах (при постоянном перемешивании).

К части вышеуказанной смеси Ca(OH)2-NaOH (31,5 г), перемешиваемой при комнатной температуре, добавляли таннин каштанового дерева (9,00 г). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную смесь темно-коричневого цвета (рН 8,4) использовали в дальнейших экспериментах.

Смесь желатина IMAGEL® LA (7,50 г) и серицина (2,50 г) в воде (56,23 г) перемешивали при 50°C в течение приблизительно 15-30 мин до получения прозрачного раствора (рН 5,6). Далее добавляли часть вышеуказанной смеси Ca(OH)2-NaOH (4,55 г) (pH 9,3), а затем часть указанной выше смеси таннинов каштанового дерева (5,40 г; таким образом, фактически 1,20 г таннина каштанового дерева). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (pH 9,1) использовали в последующих экспериментах.

Пример связующего вещества, пример 23

К перемешиваемому раствору NaOH (2,00 г, 0,05 моль) в воде (200 мл) при комнатной температуре добавляли Ba(OH)2 (12,85 г, 0,075 ммоль). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную бесцветную суспензию использовали в последующих экспериментах (при постоянном перемешивании).

К части указанной выше смеси Ba(OH)2-NaOH (31,5 г), перемешиваемой при комнатной температуре, добавляли таннин каштанового дерева (9,00 г). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную коричневую смесь (рН 8,6) использовали в последующих экспериментах.

Смесь желатина IMAGEL® LA (12,00 г) и воды (70,19 г) перемешивали при 50°C в течение приблизительно 15-30 мин до получения прозрачного раствора (рН 4,9). Далее добавляли часть указанной выше смеси Ba(OH)2-NaOH (4,77 г) (pH 9,2), а затем часть указанной выше смеси таннинов каштанового дерева (5,40 г; таким образом, фактически 1,20 г таннина каштанового дерева). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (рН 9,0) использовали в последующих экспериментах.

Пример связующего вещества, пример 25

К перемешиваемому раствору NaOH (1,00 г, 0,025 моль) в воде (200 мл) при комнатной температуре добавляли Ca(OH)2 (2,79 г, 0,038 ммоль). После перемешивания при комнатной температуре еще в течение 5-10 мин полученную бесцветную суспензию использовали в последующих экспериментах (при постоянном перемешивании).

К части вышеуказанной смеси Ca(OH)2-NaOH (31,5 г), перемешиваемой при комнатной температуре, добавляли таннин квебрахо (9,00 г). После перемешивания при комнатной температуре в течение 5-10 мин полученную смесь коричневого цвета (pH 8,8) использовали в последующих экспериментах.

Смесь желатина IMAGEL® LA (12,00 г) и воды (63,47 г) перемешивали при 50°C в течение приблизительно 15-30 мин до получения прозрачного раствора (рН 4,9). Далее добавляли часть вышеуказанной смеси Ca(OH)2-NaOH (8,68 г) (pH 9,2), а затем часть указанной выше смеси таннинов каштанового дерева (5,40 г; таким образом, эффективно 1,20 г таннина квебрахо). После перемешивания еще в течение 1-2 минут при 50°С полученную коричневую смесь (рН 9,0) использовали в последующих экспериментах.

[a] Белок. [b] Белок + сшивающий агент.

[a] Белок. [b] Белок + сшивающий агент.

[a] Белок. [b] Белок + сшивающий агент.

[a] Белок. [b] Белок + сшивающий агент.

[a] Белок. [b] Белок + сшивающий агент.

[a] Белок. [b] Белок + сшивающий агент.

[a] Белок. [b] Белок + сшивающий агент.

Изобретение относится к химической промышленности, конкретно к связующей композиции для минеральных волокон, изделию из минеральной ваты и способу его изготовления, применению композиции и соединений, в нее входящих. Бесформальдегидная композиция связующего вещества для минеральных волокон содержит в своем составе одно или более фенолсодержащее соединение, по меньшей мере один белок, одно или несколько соединений, содержащих катион двухвалентного металла М2+, по меньшей мере одно соединение, содержащее катион одновалентного металла М+. Техническими результатами изобретений является предоставление и применение композиции для связывания минеральных волокон, не требующей высокой температуры для отверждения и улучшающей свойства изделий из возобновляемых относительно безвредных и некоррозионных материалов, и создание изделия из минеральной ваты. 5 н. и 15 з.п. ф-лы, 1 ил., 8 табл., 25 пр.

1. Не содержащая формальдегид композиция связующего вещества для минеральных волокон, содержащая:

- по меньшей мере одно фенолсодержащее соединение,

- по меньшей мере один белок,

- по меньшей мере одно соединение, содержащее катион двухвалентного металла М2+,

- по меньшей мере одно соединение, содержащее катион одновалентного металла М+.

2. Композиция связующего вещества по п.1, в которой по меньшей мере одно соединение, содержащее катион двухвалентного металла М2+, содержит один или более катионов двухвалентного металла М2+, выбранных из группы двухвалентных катионов щелочно-земельных металлов, Mn, Fe, Cu, Zn, Sn.

3. Композиция связующего вещества по любому из предшествующих пунктов, в которой соединение, содержащее катион двухвалентного металла M2+, содержит одно или более соединений, выбранных из группы, состоящей из M(OH)2, MO, M(HCO3)2, MCO3, M(H2PO4)2, MHPO4, M3(PO4)2, M(HPO3), M(H2PO2)2, MSO4, MCl2, MHNSO3, в частности M(OH)2.

4. Композиция связующего вещества по любому из предшествующих пунктов, где соединение, содержащее катион двухвалентного металла, содержит Са2+.

5. Композиция связующего вещества по любому из предшествующих пунктов, отличающаяся тем, что композиция связующего вещества содержит по меньшей мере одно соединение с катионом двухвалентного металла в количестве от 0,1 мас.% до 10 мас.%, например от 0,2 мас.% до 8 мас.%, например от 0,3 мас.% до 5 мас.%, например от 0,4 мас.% до 4,3 мас.%, например от 1,0 мас.% до 4,3 мас.%, в расчете на общую сухую массу фенолсодержащего соединения и белка.

6. Композиция связующего вещества по любому из предшествующих пунктов, отличающаяся тем, что композиция связующего вещества содержит по меньшей мере один катион одновалентного металла в форме катиона одновалентного металла Li, Na, K, в частности Na.

7. Композиция связующего вещества по любому из предшествующих пунктов, отличающаяся тем, что композиция связующего вещества содержит по меньшей мере одно соединение, содержащее катион одновалентного металла М+, в количестве от 0,01 мас.% до 6 мас.%, например от 0,1 мас.% до 5 мас.%, например 0,2 мас. % до 4 мас.%, например от 0,3 мас.% до 3,3 мас.%, например от 0,3 мас.% до 2,0 мас.%, в расчете на общую сухую массу фенолсодержащего соединения и белка.

8. Композиция связующего вещества по любому из предшествующих пунктов, отличающаяся тем, что композиция связующего вещества содержит по меньшей мере одно соединение, содержащее катион двухвалентного металла М2+, и по меньшей мере одно соединение, содержащее катион одновалентного металла М+, и где молярное отношение катиона двухвалентного металла к катиону одновалентного металла находится в диапазоне от 10:90 до 90:10, например от 14,3:85,7 до 90:10, например от 14,3:85,7 до 60:40, например от 20:80 до 80:20, например от 25:75 до 75:25, например от 33,3:66,7 до 60:40, например от 40:60 до 60:40, например 50:50.

9. Композиция связующего вещества для минеральных волокон по любому из предшествующих пунктов, отличающаяся тем, что по меньшей мере одно фенолсодержащее соединение включает фенолсодержащее соединение, такое как простые фенолы, такие как гидроксибензойные кислоты, такие как гидроксибензойные альдегиды, такие как гидроксиацетофеноны, такие как гидроксифенилуксусные кислоты, такие как коричные кислоты, такие как сложные эфиры коричной кислоты, такие как коричные альдегиды, такие как коричные спирты, такие как кумарины, такие как изокумарины, такие как хромоны, такие как флавоноиды, такие как халконы, такие как дигидрохалконы, такие как ауроны, такие как флаваноны, такие как флаваннолы, такие как флаваны, такие как лейкоантоцианидины, такие как флаван-3-олы, такие как флавоны, такие как антоцианидины, такие как дезоксиантоцианидины, такие как антоцианы, такие как бифлавонилы, такие как бензофеноны, такие как ксантоны, такие как стильбены, такие как бетацианины, такие как полифенолы и/или полигидроксифенолы, такие как лигнаны, неолигнаны (димеры или олигомеры в результате сочетания монолигнолов, таких как р-кумариловый спирт, конифериловый спирт и синапиловый спирт), такие как лигнины (синтезированные в основном из предшественников монолигнола р-кумариловый спирт, конифериловый спирт и синапиловый спирт), такие как таннины, такие как таннаты (соли таннинов), такие как конденсированные таннины (проантоцианидины), такие как гидролизуемые таннины, такие как галлотаннины, такие как эллагитаннины, такие как комплексные таннины, такие как дубильная кислота, такие как флобабены, такие как флоротаннины.

10. Композиция связующего вещества для минеральных волокон по п.9, в которой таннин выбран из одного или нескольких компонентов из группы, состоящей из дубильной кислоты, конденсированных таннинов (проантоцианидинов), гидролизуемых таннинов, галлотаннинов, эллагитаннинов, комплексных таннинов и/или таннина, происходящего из одного или нескольких из дуба, каштана, сумаха оленерогого, теллимы крупноцветковой, квебрахо, акации, мимозы, коры черной акации, винограда, галла, гамбира, миробалана, колоказии съедобной, валонии и эвкалипта.