Настоящее изобретение относится к аккумуляторной батарее для электромобиля и корпусу для аккумуляторной батареи электромобиля, имеющему структуру, позволяющую легче соединять аккумуляторные модули при формировании общего аккумуляторного блока, эффективно реагировать на удары и вибрацию и обеспечивать механическую прочность.

На мировом автомобильном рынке меняется тенденция развития автомобилей с двигателем внутреннего сгорания на электромобили из-за растущих проблем загрязнения окружающей среды, связанных с выхлопными газами, ужесточения международных санкций, перспективы истощения запасов нефти и сохраняющихся высоких цен на нефть. Экологически чистые электромобили становятся мощной альтернативой для устойчивого развития окружающей среды, поскольку они считаются эффективным средством сокращения глобальных выбросов парниковых газов. Более того, из-за давления роста стоимости топлива потребители предпочитают автомобили с меньшими затратами на горючее, поэтому показатели продаж электромобилей и гибридных автомобилей в развитых странах увеличиваются.

Поэтому емкость и эффективность аккумуляторной батареи, который является ключевым компонентом для работы электромобиля, становятся самым важным фактором для электромобиля, а пробег в соответствии с характеристиками становится большой проблемой. В связи с этим растет интерес производителей автомобилей и потребителей автомобилей к решению данной проблемы.

В обычной аккумуляторной батарее для электромобиля в основном используется свинцовая аккумуляторная батарея, но свинцовая аккумуляторная батарея используется в качестве источника питания автомобиля, и поэтому свинцовая аккумуляторная батарея имеет низкую емкость заряда по сравнению с весом и объемом. В связи с этим в основном используется батарея на основе лития.

Аккумулятор - это устройство, в основном сконфигурированное для замены химической энергии на электрическую. Использование вторичного аккумулятора, который может заряжаться и разряжаться вместе из-за характеристик транспортного средства, является основной предпосылкой.

Ионно-литиевые аккумуляторы, широко используемые в электромобилях, образуют модуль, в котором множество блоков аккумуляторных элементов тесно связаны друг с другом для обеспечения безопасного расширения емкости, а множество модулей объединены в аккумуляторный блок, с соответствующей емкостью для эксплуатации электромобиля.

В батарее электромобиля, включающей этот тип модуля, общий вес увеличивается, поэтому для его стабильного размещения и механической защиты используется корпус или кожух, и требуется достаточно высокий уровень жесткости корпуса.

Кроме того, поскольку батарея электромобиля подвергается вибрации и ударам в зависимости от условий движения транспортного средства, таких как состояние дорожного покрытия, необходимо спроектировать жесткость корпуса, чтобы реагировать на такие вибрации и удары. Если достаточная жесткость против вибрации и ударов не обеспечена, могут возникнуть проблемы деформации, такие как изгиб самого корпуса. Вследствие такой деформации может возникнуть дефектное крепление деталей внутри корпуса, повреждения и проблемы с работой батареи.

Кроме того, в худшем случае корпус аккумулятора повреждается в результате удара или аварии во время движения. Кроме того, могут возникнуть такие проблемы, как повреждение самого элемента батареи или других внутренних компонентов, а также короткое замыкание в соединении питания. В этом случае, поскольку аккумулятор представляет собой электрический и химический объект, аккумулирующий большое количество энергии в небольшом пространстве, сам автомобиль и его пассажиры могут подвергнуться опасности из-за пожара или взрыва, вызванного внезапным выбросом такой энергии.

Для того чтобы решить проблемы, связанные с обычным корпусом аккумулятора электромобиля, были предложены различные методы выбора материала корпуса, конструкции корпуса и способа изготовления.

Существующие аккумуляторные батареи для электромобилей включают в себя модуль литий-ионной батареи, который обеспечивает питание транспортного средства, и устройство нагрева и охлаждения для управления температурой модуля батареи. Кроме того, он оснащен внешним корпусом в виде контейнера для размещения внутри проводки для передачи электроэнергии от батареи, различных электрических устройств, необходимых для управления батареей, и BMS. Кроме того, имеется кронштейн для крепления модуля батареи и кронштейн для крепления кондиционера, кронштейн для крепления проводки и кронштейн для крепления электрических устройств, необходимых для управления батареей. Также имеются кронштейн для крепления BMS, крышка для закрытия по крайней мере части внешнего корпуса, крышка для закрытия электрических устройств и крышка для закрытия слаботочного предохранителя.

Кроме того, проводящее устройство для заземления наносится на корпус, включая корпус и крышку, чтобы сформировать внешнюю часть. Кроме того, кронштейн для крепления аккумуляторного модуля тяжелее других деталей из-за характеристик модуля, в котором объединено большое количество литий-ионных элементов.

В детали из листового металла используется тонкий стальной лист из-за особенностей метода его изготовления, и трудно гарантировать его собственную механическую прочность. Необходимая прочность достигается путем сгибания или дополнительной сварки участка, требующего усиления. Кроме того, в основном используется метод сборки в виде крепления винтами и гайками, и применяется подбор деталей для усиления крепежного усилия.

Если рассматривать более подробно корпус или корпус батареи, то в общем случае аккумуляторная батарея для электромобиля включает в себя корпус батареи и аккумуляторный элемент, размещенный в корпусе батареи. Корпус аккумулятора для электромобиля включает в себя монтажное устройство для установки и замены аккумулятора. Оно служит для защиты аккумуляторных элементов, размещенных внутри, от внешнего воздействия. Кроме того, уплотнение между корпусом и крышкой, составляющей корпус, важно для водонепроницаемой защиты в зависимости от внешней среды.

Для решения этой проблемы в обычном корпусе аккумулятора для электромобилей предусмотрена конфигурация, обеспечивающая жесткость корпуса путем прессового формования или литья под давлением с использованием металлического материала достаточной толщины.

Метод использования стального материала в предшествующем уровне техники имеет выгодный аспект с точки зрения особенностей сборки, поскольку сам материал имеет отличную механическую прочность и не представляет большой проблемы даже при применении метода сварки. Однако, поскольку материал относится к тяжелым металлам, трудно удовлетворить требования по снижению веса в качестве корпуса аккумулятора транспортного средства.

Другой метод заключается в использовании алюминиевого материала. В этом методе корпус батареи обычно изготавливается в виде обработки листового металла, и в это время неизбежно требуется сварка на некоторых участках, и возникает проблема, связанная с тем, что стоимость сварки соответственно возрастает. Для того чтобы решить эту проблему, существует методика, подходящая для массового производства с использованием пресс-формы или формы для литья под давлением и т.д. Однако существует проблема начальных инвестиционных затрат и ограничения гибкости конструкции.

Кроме того, сам алюминиевый материал легче по сравнению со стальным материалом, но механическая прочность снижается, поэтому необходимо изготавливать сплав и использовать его, а также необходимо увеличить механическую толщину. Были разработаны высокопрочные пластиковые материалы, удовлетворяющие как легкому весу, так и механической прочности, но необходимо учитывать высокую стоимость самого материала и первоначальную стоимость инвестиций в пресс-форму.

То есть, конструкция корпуса, обладающая достаточной механической жесткостью и стабильностью, обычно требует большого количества жесткого материала, так что увеличивается вес или возрастают усилия и сложность обработки конструкции корпуса. И наоборот, легкая и простая конструкция корпуса имеет проблему в том, что трудно надежно защитить и поддерживать внутренние элементы в достаточном состоянии, поэтому эта проблема обычно является компромиссным вариантом решения проблем.

Целью заявляемого изобретения является решение существующих проблем корпуса для аккумуляторного блока электромобиля, а предметом настоящего изобретения является создание корпуса для аккумуляторного блока электромобиля, имеющего простую и легкую конструкцию при достаточной механической жесткости и стабильности.

Настоящее изобретение обеспечивает защиту батарейного модуля, включающего множество литий-ионных элементов, от таких повреждений, как вибрация и удар, возникающих в условиях движения электромобилей и гибридных транспортных средств. Кроме того, обеспечивает механическую жесткость корпуса для батарейного блока, содержащего детали управления для подачи питания и т.д., и минимизацию деформации корпуса вследствие удара и т.д. для обеспечения безопасности пользователя и поддержания стабильного питания батареи.

Корпус для аккумуляторной батареи электромобиля (модуль батареи) по настоящему изобретению для достижения вышеуказанной цели представляет собой корпус, имеющий поверхность стенок, изготовленную из листового металла для размещения модуля батареи, и крышку, закрывающую открытую часть корпуса и поддерживающую заранее определенное расстояние от поверхности стенок корпуса. Имеется кронштейн в форме пластины для установки модуля батареи, соединенный по меньшей мере с двумя боковыми поверхностями модуля батареи, и удерживающая рамка, установленная на дне корпуса для усиления дна корпуса.

Кронштейн в форме пластины имеет, по меньшей мере, одну из частей, отогнутых от поверхности пластины для поддержания и фиксации расстояния от стенки корпуса, и опорную часть для поддержки модуля батареи посредством сцепления с фигурной удерживающей рамой. Оно характеризуется тем, что, по меньшей мере часть модуля батареи имеет зазор между модулем батареи и поверхностью стенки корпуса через изогнутую часть и по меньшей мере часть модуля батареи имеет зазор между дном и каркасом протеза через соединение с опорной частью.

В настоящем изобретении каркас для поддержания формы может быть сформирован интегрально путем сгибания дна корпуса футляра или может быть сформирован путем соединения отдельного П-образного или кубовидного каркаса с днищем.

В настоящем изобретении каркас футляра может быть установлен в корпусе длинной в направлении ширины.

В настоящем изобретении корпус может быть дополнительно снабжен рамой, сформированной по всей длине в продольном направлении.

В настоящем изобретении корпус, изготовленный путем обработки листового металла, может быть изготовлен из стального листа, включающего материал из нержавеющей стали, и может быть преимущественно сформирован посредством процесса обработки листового металла и сварки такого стального листа.

В соответствии с настоящим изобретением пространство между модулем и корпусом может быть защищено с помощью кронштейна для установки модуля в корпусе, тем самым обеспечивая амортизирующее действие с учетом возможности возникновения вибрации и ударов в условиях вождения транспортного средства. Путем улучшения механической прочности можно повысить безопасность и устойчивость аккумуляторной батареи, а также исключить ухудшение рабочих характеристик батареи.

Согласно настоящему изобретению за счет повышения стабильности сборочной конструкции батареи можно уменьшить возникновение ненормальных условий функционирования батареи и факторов риска безопасности, тем самым повысив безопасность самой батареи, а также транспортного средства и пассажиров.

Согласно настоящему изобретению, можно увеличить эффективность использования пространства и веса аккумуляторной батареи при относительно недорогом обеспечении механической прочности, а также легко обеспечить пространство для проводки и обеспечить пространство для циркуляции воздуха в корпусе для воздушного охлаждения.

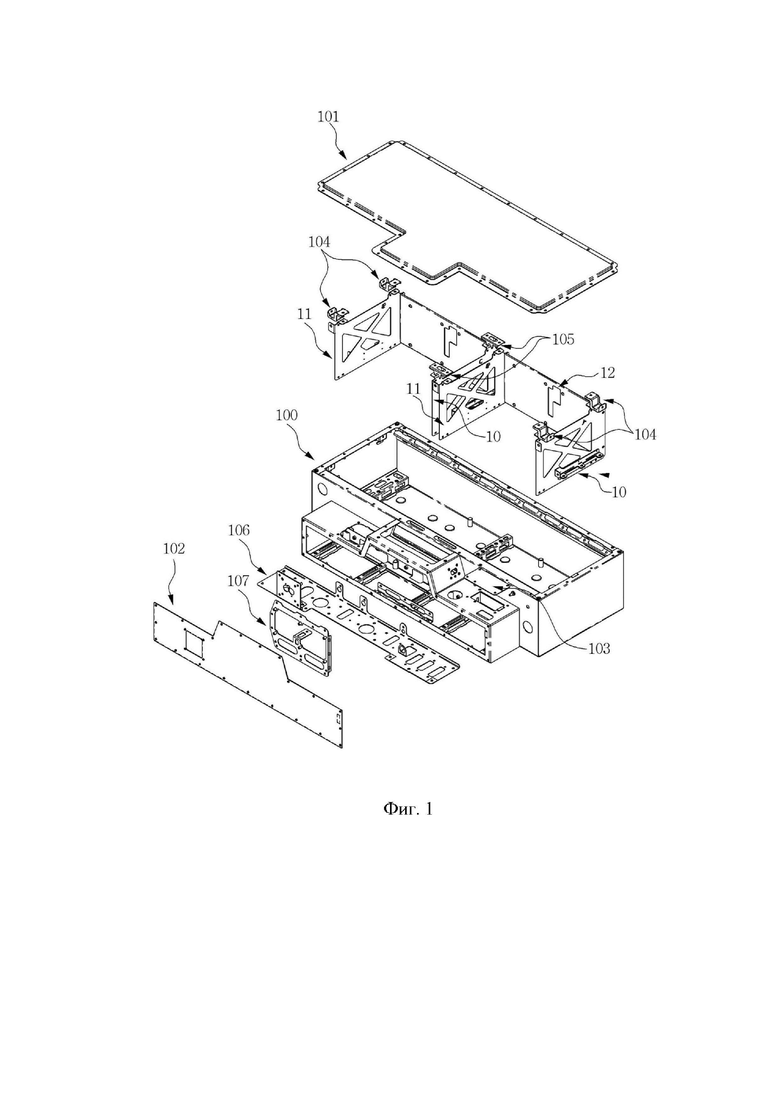

Фиг.1 представляет собой перспективный вид в разобранном виде корпуса аккумуляторной батареи в соответствии с настоящим изобретением.

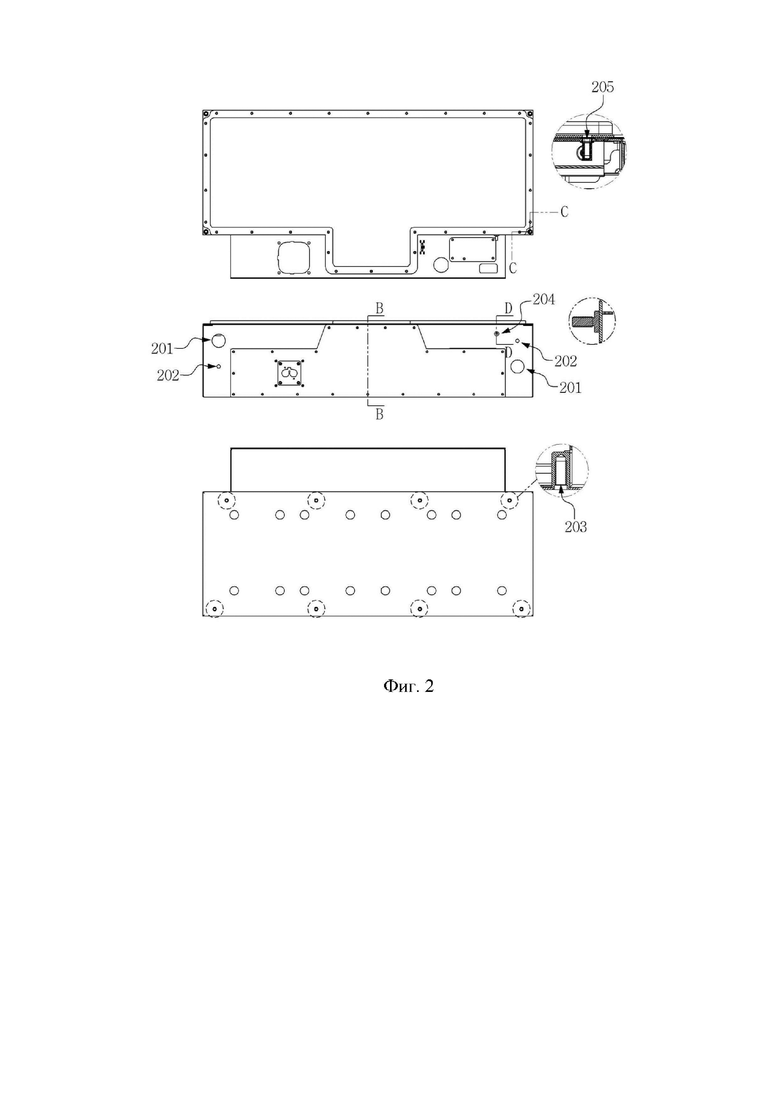

Фиг.2 - вид сверху, вид спереди, вид снизу корпуса для аккумуляторной батареи, показанной на Фиг.1, если смотреть сверху, спереди и снизу.

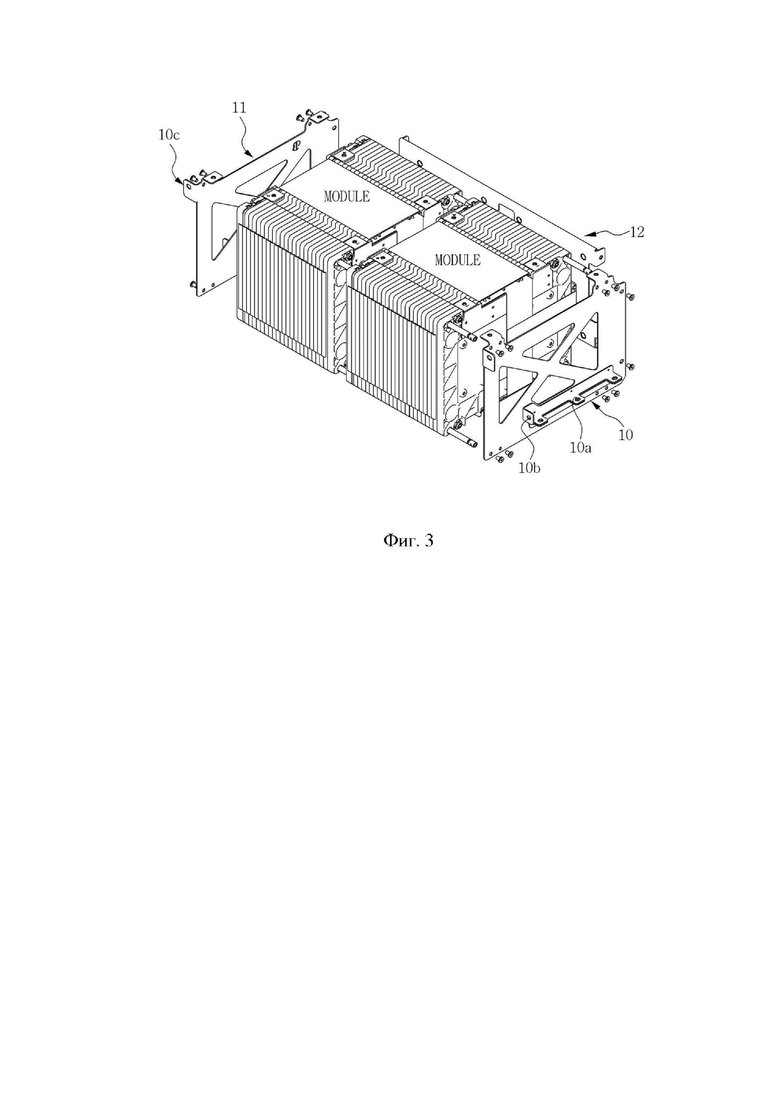

Фиг.3 представляет собой вид в перспективе в разобранном виде, показывающий модуль батареи и левый кронштейн, правый кронштейн и задний кронштейн, соединенные с ним сбоку, в разобранном состоянии.

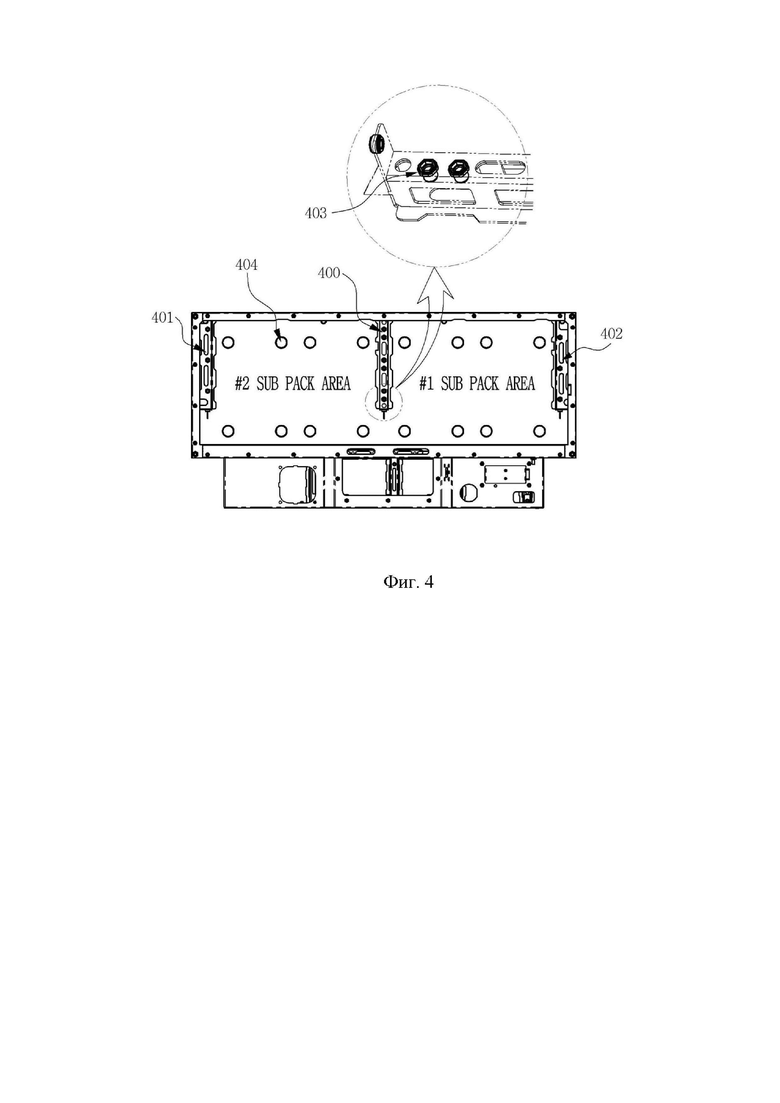

Фиг.4 представляет собой вид сверху, показывающий конфигурацию нижней поверхности корпуса аккумуляторной батареи, показанной на Фиг.1.

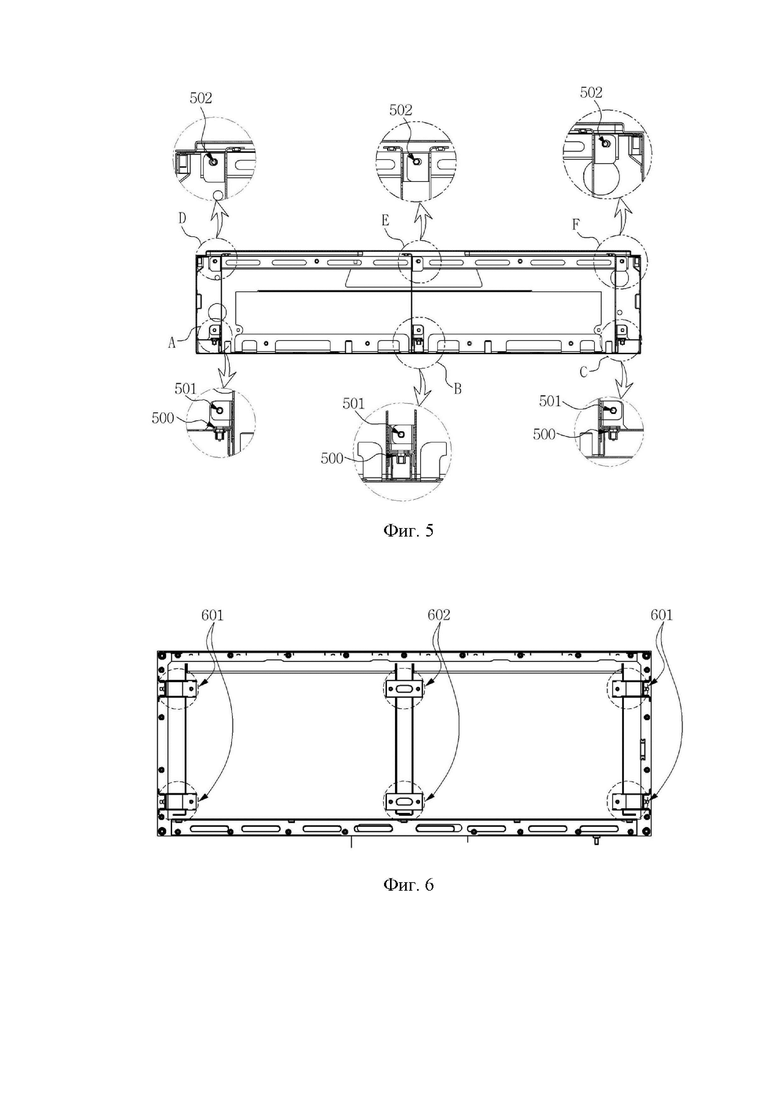

Фиг.5 - вид сзади в перспективе корпуса батареи, показанного на Фиг.1, и частично увеличенный вид его части.

Фиг.6 представляет собой вид сверху и показывает левый/правый кронштейн 61 модуля и центральный кронштейн 62 модуля, вместе с которыми собраны корпус и верхний кронштейн корпуса для аккумуляторной батареи, показанной на Фиг.1;

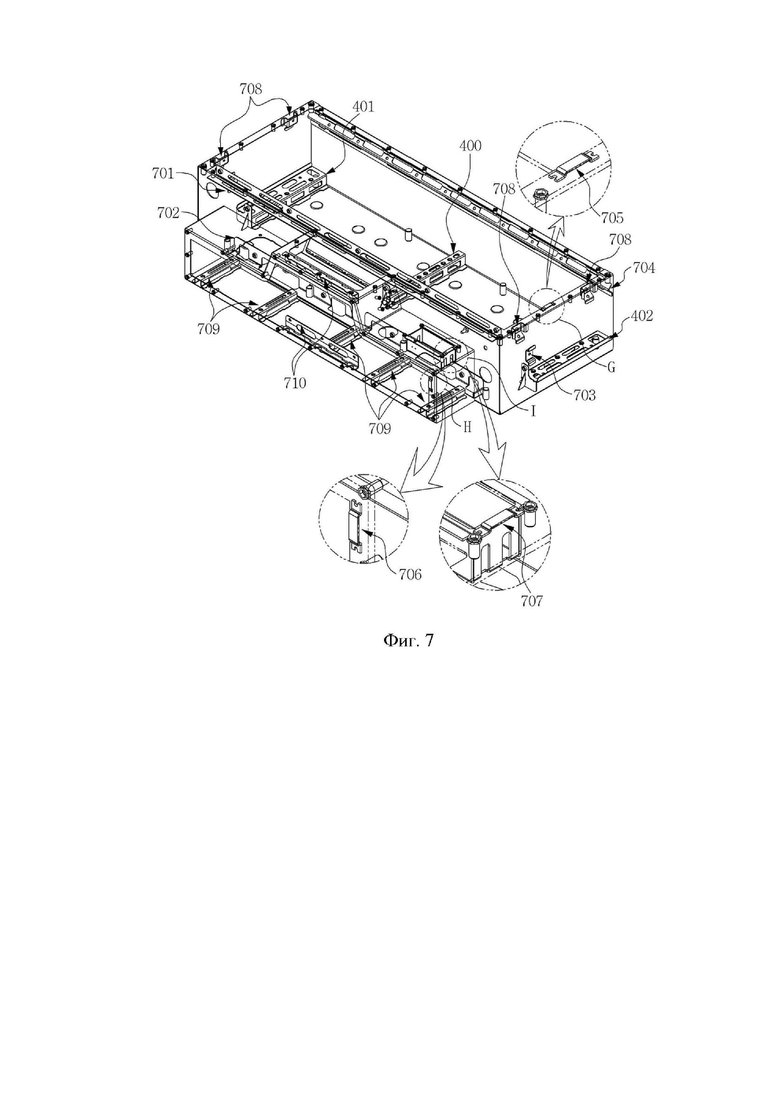

Фиг.7 представляет собой перспективный вид, показывающий кронштейны, установленные внутри корпуса для аккумуляторной батареи, показанной на Фиг.1.

Фиг.8 представляет собой вид сзади, показывающий участки заземления каждого из трех типов крышек корпуса аккумуляторной батареи;

Фиг.9 - вид сзади, показывающий заземляющую часть кронштейна для крепления цепи BMS.

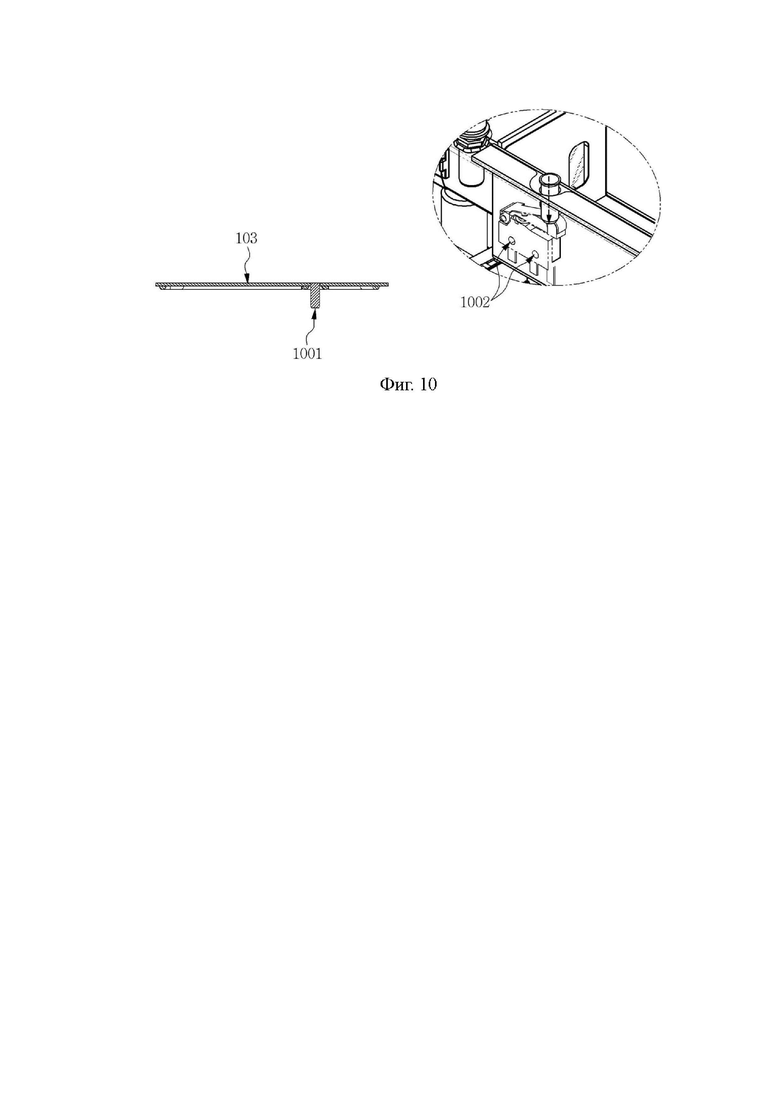

Фиг.10 представляет собой концептуальную схему, иллюстрирующую работу концевого выключателя крышки слаботочного предохранителя.

Ниже настоящее изобретение будет описано более подробно на конкретных примерах реализации со ссылкой на чертежи.

Фиг. 1 представляет собой вид в перспективе в разрезе корпуса для аккумуляторного блока электромобиля, представляющего собой вариант осуществления настоящего изобретения, если смотреть с правой верхней передней стороны.

Ссылаясь на Фиг. 1, если смотреть в целом, корпус образует пространство в форме куба. Имеется корпус, в котором размещены два высоковольтных батарейных модуля, и меньшее кубовидное пространство перед ним. В нем имеется корпус (100), имеющий часть для установки BMS, образующую небольшое пространство в форме трапеции, если смотреть спереди, и крышки, закрывающие открытую часть корпуса.

Для удобства левое и правое направления вида спереди можно рассматривать как продольное направление блока батарей, направление спереди назад - как направление ширины блока батарей, а вертикальное направление - как направление толщины блока батарей.

Такой корпус может быть сформирован путем подготовки железной пластины, резки и сгибания металлического листа в форме развитого вида и сварки его части. В это время отверстие в каждой позиции, включая отверстие для болта, может быть сформировано путем сверления или пробивки.

Примеры крышек включают крышку батареи (101), которая закрывает часть, в которой размещается модуль батареи, крышку BMS (102), которая закрывает BMS и электронные компоненты со стороны передней стенки, и крышку предохранителя (103), которая закрывает низкотоковый предохранитель. Крышка может быть соединена таким способом, как совмещение соединительного отверстия, установленного во фланце или стенке корпуса, с соединительным отверстием, образованным в крышке через прокладку или т.п., и затягивание соединительных средств, таких как болт или гайка.

Кроме того, если смотреть с передней стороны аккумуляторного блока, корпус представляет собой кронштейн пластинчатого типа, собранный и соединенный с левым, правым и задним из двух аккумуляторных модулей, составляющих аккумуляторный блок.

В верхней передней части корпуса пластины левого кронштейна (11) аккумуляторного модуля имеется загнутая часть (10c), которая выступает вперед из корпуса пластины и загнута влево, а верхняя передняя и задняя части корпуса пластины имеют загнутую часть, которая выступает вверх и загнута вправо. В верхней передней части корпуса пластины правого кронштейна (12) модуля батареи имеется загнутая часть, выступающая вперед из корпуса пластины и загнутая вправо, и загнутая часть, выступающая вверх и загнутая влево в верхней передней и задней частях корпуса пластины.

Задний кронштейн (12) имеет загнутую часть, выступающую влево и загнутую назад, и загнутую часть, выступающую вправо и загнутую назад на верхних частях обоих концов заднего кронштейна (12).

В этих отогнутых частях имеются отверстия для болтов или крепежные отверстия, так что болтовое соединение может быть достигнуто с корпусом, крышкой или другим кронштейном корпуса.

Ниже левой стороны левого бокового кронштейна и ниже правой стороны правого бокового кронштейна имеется опорный кронштейн, образующий отдельную опорную часть, установленную сваркой или подобным образом длинной в направлении ширины. Корпус этого кронштейна имеет три крепежных отверстия, расположенных в направлении ширины, через которые болт может проникать в вертикальном направлении, и одно крепежное отверстие, через которое болт может проходить спереди назад.

Отогнутые части, выступающие вверх от верхней стороны корпуса пластины левого и правого кронштейнов и отогнутые вправо и влево, соединены с верхними кронштейнами (104) и (105), которые дополнительно установлены для крепления аккумуляторного модуля к верхней крышке блока или стенке корпуса.

В части корпуса (100), предназначенной для установки BMS, горизонтальная пластина типа BMS (106), предназначенная для интеграции электрических устройств и т.д., и вертикальный кронштейн BMS (107) для монтажа цепи BMS предусмотрены как часть корпуса.

Ссылаясь на Фиг. 2, как показано, входной патрубок охлаждающей пластины должен быть выведен на внешнюю переднюю поверхность корпуса, а сквозное отверстие (201), к которому прикреплена резиновая втулка, сформировано таким образом, чтобы не подвергаться воздействию вибрации. Кроме того, в зависимости от условий использования батареи внутри корпуса может создаваться давление. Для обеспечения водонепроницаемости необходимо поддерживать герметичность. Поэтому вентиляционные отверстия (202) для выпуска воздуха при возникновении внутреннего давления расположены в двух местах на передней части корпуса.

На Фиг.3 показан вид, в котором левый кронштейн в форме пластины, правый кронштейн и задний кронштейн, как показано на Фиг. 1, соединены с двумя аккумуляторными модулями.

На Фиг. 3 также приварен опорный кронштейн, имеющий три крепежных отверстия (10a), через которые проходят болты в вертикальном направлении на левой стороне левого бокового кронштейна и правой стороне правого бокового кронштейна, соединенных с модулем батареи, и одно крепежное отверстие (10b) в горизонтальном направлении. Видно, что они объединены.

Опорный кронштейн может быть соединен винтом с фигурной фиксирующей рамой, установленной на нижней поверхности корпуса, как показано на Фиг. 4.

При более внимательном рассмотрении, множество круглых выемок (404) выпукло выступают вверх из нижней части корпуса в области, где размещается модуль батареи, так что прямое трение с нижней поверхностью модуля может быть предотвращено и подавлено. Кроме того, в пространстве для хранения модуля батареи внутри корпуса к центру и левой и правой сторонам дна корпуса приварены фигурные фиксирующие рамки (400), (401), (402) для крепления модуля батареи. На этих фигурных рамах смонтирована шестигранная заклепочная гайка (403) для усиления крепежного усилия болта.

Фигурная рамка может быть установлена путем длинной сварки прямоугольной трубообразной конструкции в направлении ширины корпуса, при этом множество из них устанавливаются рядом друг с другом. Вместо каркаса для удержания формы можно также установить усиливающую часть путем сгибания секции для образования П-образной формы при обработке соответствующей части железной пластины, составляющей днище корпуса.

Таким образом, в состоянии, в котором левый кронштейн, правый кронштейн и задний кронштейн объединены с модулем батареи, каждый модуль батареи хранится внутри корпуса, а удерживающая рама (400, 401, 402) имеет эффект крепления нижнего конца модуля батареи к корпусу.

Аналогичный эффект можно получить при установке пластины BMS, разместив удерживающую рамку (709) на днище в части корпуса, предназначенной для установки BMS.

При рассмотрении вышеописанной конфигурации, модуль батареи, имеющий значительный собственный вес, может удерживаться на определенном расстоянии от стенки корпуса за счет изогнутых частей правого кронштейна, левого кронштейна и заднего кронштейна, прикрепленных к его боковой стороне, и может быть закреплен на крышке или стенке корпуса.

Кроме того, поскольку загнутая часть обычно изготавливается из листового металла, она легкая и может иметь то преимущество, что корпус пластины действует как буфер, подобно пружине, в некоторых случаях против вибрации и ударов, приложенных к батарейному блоку.

Однако такое крепление заключается в фиксации батарейного модуля во внутреннем пространстве корпуса, как если бы он висел. Учитывая вес самого модуля батареи и нагрузку, которую может выдержать согнутая часть, это не подходит для стабильной фиксации, либо для стабильной фиксации увеличивается количество согнутых частей. Сборка и обслуживание могут быть затруднены. В этой ситуации каркас в виде балки, установленный на дне корпуса, удерживает модуль батареи вместе с опорной частью (опорный кронштейн), соединенной с левым кронштейном и правым кронштейном, как бы поддерживая его снизу, поэтому он может повысить стабильность при фиксации тяжелого модуля батареи.

Кроме того, механическая прочность такого кронштейна может служить для предотвращения деформации самого корпуса в дополнение к роли поддержки модуля батареи, усиливая сам корпус, который изготовлен из листового металла, наподобие каркаса.

Ссылаясь на Фиг. 5, в передней части корпуса, где размещается модуль батареи, три верхние крепежные детали (502), собранные как пластина для охлаждения воды, и три нижние крепежные детали (501), собранные как корпус, расположены горизонтально в продольном направлении. Это образует конструкцию, в которой пластина водяного охлаждения и батарейный модуль закреплены в тесном контакте друг с другом путем закрепления их в соответствующих положениях крепежными болтами.

Ссылаясь на Фиг. 6, на верхней левой/правой стороне батарейного модуля для дополнительного усиления прочности установлены левые/правые кронштейны (601), прикрепленные к боковой стенке корпуса или крышке. Пространство между двумя батарейными модулями усилено для компенсации вибрации и ударов путем установки центрального кронштейна модуля (602), соединенного для дополнительного усиления. Эти кронштейны могут быть собраны с верхними кронштейнами (104) и (105), упомянутыми на Фиг. 7.

Ссылаясь на Фиг. 7, в передней части корпуса, как показано на рисунке, имеется пространство, в котором размещается охлаждающая пластина. Чтобы предотвратить деформацию охлаждающей пластины от вибрации и ударов, в продольном направлении установлены длинные усиливающие кронштейны охлаждающей пластины (701 и 702), согнутые в форме буквы L. Они приварены к верхней и верхней части корпуса. Они привариваются к верхней и нижней части передней части корпуса. Охлаждающая пластина прочно крепится к корпусу так, чтобы ее можно было разместить.

В месте прохождения жгута проводов внутри корпуса и высоковольтного кабеля или шины используется стяжная деталь для легкой фиксации проводов. Крепежные отверстия путем приваривания множества отдельных кронштейнов для крепления проводки (703) в каждом подходящем положении или создания изогнутой формы были применены. Благодаря такой форме можно исключить эффект вибрации части проводки. Кроме того, на пути проводки внутренней задней части корпуса в продольном направлении был приварен длинный угловой кронштейн (704), изогнутый в форме буквы V и имеющий множество перфорированных форм, для усиления поперечной прочности.

Материал корпуса, согласно настоящему изобретению, представляет собой металлический материал и обладает электропроводностью, но покрытие и покраска выполнены для защиты от воздействия внешней среды, такой как коррозия, и имеется прокладка для уплотнения между корпусом и крышкой, так что корпус корпуса и крышка электрически изолированы. Для заземления и экранирования внешняя часть корпуса должна сохранять электропроводность. Для этого проводящие элементы (705, 706 и 707) для заземления привариваются к корпусу корпуса для поддержания электропроводности в качестве контакта.

Возвращаясь к Фиг. 2 вместе с Фиг. 8, как показано на Фиг. 8, крышка батарейного отсека, крышка электронного устройства и крышка предохранителя покрыты, за исключением покраски, на поверхностях (901, 902 и 903) в местах, соответствующих проводящим элементам, для обеспечения электропроводности при контакте. Кроме того, снаружи корпуса приварен отдельно обработанный заземляющий болт (204) для обеспечения заземляющего соединения с автомобилем снаружи аккумуляторного блока.

Сборка корпуса и крышки для батарейного блока фиксируется крепежным болтом, а шестигранная непробиваемая глухая заклепка-гайка (205) приваривается к корпусу, поскольку требуется надлежащая сила крепления и водонепроницаемая защита.

Все электрические устройства конфигурации блока батарей интегрированы в одну пластину BMS (106) для облегчения сборки, а множество каркасов протезов (709), которые могут их разместить, приварены к корпусу батареи.

Отдельный кронштейн (107) BMS, как показано на Фиг. 9, для крепления цепи BMS применяется с материалом из нержавеющей стали для обеспечения прочности, а также для сохранения проводимости путем удаления краски на контактной поверхности (801) для экранирования при креплении с корпусом. Крепежная скоба (710) с удаленной краской также приварена к крепежной скобе контура BMS, фиксирующей часть корпуса батареи.

Как показано на Фиг. 2, корпус для аккумуляторного блока имеет восемь непробиваемых гаек на нижней поверхности, чтобы обеспечить определенную глубину для установки в электромобиле. Для того чтобы обеспечить сильное усилие крепления и соответствующую длину болта, используемого в автомобиле, была сварена и применена отдельно обработанная глухая гайка (203). Глухая гайка вставляется внутрь аккумуляторного блока таким образом, чтобы она не выступала наружу и не мешала другим деталям.

С другой стороны, в аккумуляторном блоке интегрирована функция питания, необходимая для обеспечения низкой мощности транспортного средства, и соответствующие детали управления встроены, но для защиты функции должен быть встроен предохранитель низкого тока. Проблема заключалась в том, что корпус батареи необходимо было разбирать, когда происходил цикл замены. В корпусе данного варианта реализации, как показано на Фиг. 10, чтобы решить проблему простоты замены предохранителя, крышка предохранителя (103) расположена отдельно вокруг интерфейса разъема транспортного средства для обеспечения удобства пользователя. Кроме того, для принудительного отключения электропитания при открытии крышки предохранителя на корпусе батареи имеется монтажное отверстие (1002) для установки концевого выключателя, а направляющий штифт (1001), который определяет концевой выключатель, приварен к крышке предохранителя. Безопасность пользователя может быть гарантирована.

Выше настоящее изобретение было описано со ссылкой на ограниченные примеры его реализации, которые описаны только иллюстративно, чтобы помочь понять сущность настоящего изобретения, однако настоящее изобретение не ограничивается этими конкретными примерами.

Соответственно, специалисты в области техники, к которой относится настоящее изобретение, смогут внести различные изменения или примеры применения на основе настоящего изобретения, и естественно, что такие изменения или примеры применения относятся к формуле изобретения.

Изобретение относится к аккумуляторной батарее для электромобиля и корпусу для аккумуляторной батареи электромобиля. Корпус для аккумуляторной батареи содержит: основной корпус, поверхности стенок которого сформированы посредством обработки листового металла; крышку, закрывающую открытую часть основного корпуса; кронштейны пластинчатого типа для установки аккумуляторных модулей, при этом пластинчатые кронштейны крепятся к боковым поверхностям аккумуляторных модулей на определенных расстояниях от стеновых поверхностей основного корпуса; и раму, удерживающую форму, установленную на днище корпуса для усиления днища основного корпуса. Каждый из кронштейнов пластинчатого типа включает в себя по меньшей мере один из следующих элементов: изогнутую часть, отогнутую от поверхности пластины, чтобы поддерживать и фиксировать расстояния от поверхностей стенок основного корпуса; и опорную часть, соединенную с рамой, удерживающей форму, для поддержки аккумуляторного модуля. Техническим результатом является защита аккумуляторных элементов от внешнего воздействия. 4 з.п. ф-лы, 10 ил.

1. Корпус аккумуляторной батареи для электромобилей характеризуется тем, что содержит

стенку из листового металла, обработанную для размещения модуля аккумуляторной батареи, и крышку, закрывающую открытую часть корпуса;

кронштейн пластинчатого типа для установки модуля аккумуляторной батареи, который соединен по меньшей мере в двух местах на боковой стороне модуля аккумуляторной батареи для поддержания заранее определенного расстояния от поверхности стенки корпуса;

а также раму для придания формы, установленную на днище корпуса для усиления днища корпуса и имеющую заранее определенное расстояние от стенки модуля аккумуляторной батареи и корпуса через отогнутую часть;

при этом кронштейн пластинчатого типа имеет по меньшей мере одну из частей, отогнутых от поверхности пластины для поддержания и фиксации расстояния от поверхности стенки корпуса, и опорную часть для поддержки модуля аккумуляторной батареи посредством сцепления с рамой, удерживающей форму;

и характеризуется тем, что по меньшей мере часть модуля аккумуляторной батареи имеет зазор между ним и днищем посредством сцепления с рамой, удерживающей форму, и опорной частью.

2. Корпус по п. 1, отличающийся тем, что рама, удерживающая форму, образована интегрально путем сгибания днища корпуса или путем сцепления днища корпуса и отдельной рамы П-образной или кубовидной формы с днищем.

3. Корпус по п. 1 или 2, отличающийся тем, что множество фигурных рам установлены бок о бок в направлении ширины корпуса.

4. Корпус по п. 1 или 2, характеризующийся тем, что он сформирован из листового металла или листа нержавеющей стали при помощи сварки.

5. Корпус по п. 1 или 2, отличающийся тем, что изогнутая часть крепится к боковой стенке или крышке корпуса прямо или косвенно через другой элемент кронштейна.

| KR 102022641 B1, 18.09.2019 | |||

| US 10396323 B2, 27.08.2019 | |||

| KR 101910096 B1, 19.10.2018 | |||

| МОДУЛЬ АККУМУЛЯТОРНОЙ БАТАРЕИ С КОРПУСОМ МОДУЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ И ЭЛЕМЕНТАМИ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2012 |

|

RU2636382C9 |

| ТЕРМОЗАЩИТНЫЙ КОЖУХ БАТАРЕИ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2663819C2 |

Авторы

Даты

2023-04-24—Публикация

2020-05-14—Подача