ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет по патентной заявке Кореи №10-2021-0040511, поданной 29 марта 2021 г., полное содержание из которой включено в настоящий документ во всех смыслах в силу настоящего упоминания.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область изобретения

Настоящее изобретение относится к полиолефиновой смоле и способу ее изготовления. Конкретнее настоящее изобретение относится к сополимеру линейного полиэтилена низкой плотности, обладающему хорошей технологичностью и прочностью, а также способу его изготовления.

2. Описание предшествующего уровня техники

Линейный полиэтилен низкой плотности (ЛПЭНП) представляет собой смолу с узким молекулярно-массовым распределением и незначительным количеством длинноцепочечных разветвлений (ДЦВ), обычно получаемых сополимеризацией этилена и альфа-олефина (в промышленном масштабе в основном используют 1-бутен, 1-гексен и 1-октен) при низком давлении в присутствии катализатора полимеризации.

ЛПЭНП по плотности аналогичен полиэтилену низкой плотности (ПЭНП), полученному обычным методом высокого давления, но лучше по физическим свойствам, таким как прочность на разрыв, удлинение (деформация%), прочность на раздир и отклонение ударной прочности при падении.

Соответственно, ЛПЭНП все чаще используют в прикладных областях, таких как растягивающиеся пленки и перекрывающие пленки, к которым трудно применять существующие полиэтилен низкой плотности или полиэтилен высокой плотности (ПЭВП). В этих областях применения требуется, чтобы пленка обладала превосходной технологичностью, прочностью на разрыв, прочностью на раздир, отклонением ударной прочности при падении, мутностью и т.п.

ЦН-ЛПЭНП, изготовленный с использованием существующего катализатора Циглера-Натта, обладает превосходной технологичностью благодаря широкому молекулярно-массовому распределению, но имеет ухудшенные физические свойства, в то время как мЛПЭНП, изготовленный с использованием металлоценового катализатора с одним активным центром, обладает хорошими физическими свойствами, но проявляет низкую технологичность в связи с узким молекулярно-массовым распределением.

Для того, чтобы решить проблему низкой технологичности было проведено исследование для получения полиолефина с широким молекулярно-массовым распределением или мультимодальным молекулярно-массовым распределением.

Один из способов представляет собой послереакторный способ или способ смешивания в расплаве, в котором два или более полиолефина с разными молекулярными массами смешивают вместе до или во время обработки. Например, патент США №4,461,873 раскрывает способ физического смешивания полимеров с двумя различными физическими свойствами для получения бимодальной полимерной смеси.

Другой способ заключается в использовании многоступенчатого реактора. Способ использует два и более реакторов. В первом реакторе первый полимер с одним из двух различных молекулярно-массовых распределений изготавливают при предварительно заданных условиях, первый полимер направляют во второй реактор, и во втором реакторе второй полимер с молекулярно-массовым распределением, отличающимся от первого полимера, изготавливают при условиях, отличающихся от условий реакции в первом реакторе.

С другой стороны, ЛПЭНП, содержащий длинноцепочечные разветвления, изучали для того, чтобы достигнуть хорошей стабильности пузырьков и низкой нагрузки в процессе переработки пленки, получаемой экструзией с раздувом. ЛПЭНП с такими длинноцепочечными разветвлениями эффективен для переработки, поскольку боковые цепи сплетены друг с другом в форме, подобной ПЭНП. Однако ЛПЭНП, содержащий слишком много длинноцепочечных разветвлений, имеет проблему в том, что прочность низкая.

Соответственно, существует необходимость в разработке линейного полиэтилена низкой плотности, обладающего превосходной технологичностью и высокой прочностью в связи с присутствием длинноцепочечного разветвления.

[Документы предшествующего уровня техники]

[Патентный документ]

[Патентный документ 1] Патент США №4,461,873 (24 июля 1984 г.)

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для того, чтобы решить вышеуказанные задачи, целью настоящего изобретения является обеспечение полиолефиновой смолы, обладающей хорошей технологичностью и прочностью для того, чтобы использоваться для формования в усадочную пленку, сельскохозяйственную пленку и т.д., а также способ ее изготовления.

Тем не менее, вышеуказанная задача является иллюстративной и ею не ограничена техническая сущность настоящего изобретения.

Первый аспект настоящего изобретения для выполнения вышеупомянутой задачи относится к полиолефиновой смоле, удовлетворяющей требованиям (i) - (vii) ниже:

(i) плотность (D), измеренная методом трубки с градиентом плотности согласно ASTM (стандарту американского общества по испытанию материалов) D1505, составляет от 0,900 до 0,936 г/см3;

(ii) показатель текучести расплава (MIE), измеренный согласно ASTM D1238 (190°C, 2,16 кг), составляет от 0,1 до 2,0 г/10 минут;

(iii) показатель текучести расплава при повышенной нагрузке (MIF), измеренный согласно ASTM D1238 (190°C, 21,6 кг), составляет от 17 до 100 г/10 минут;

(iv) соотношение показателей текучести расплава (SR, MIF/MIE) составляет от 35 до 55;

(v) отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), измеренное с помощью гель-проникающей хроматографии, составляет от 3,0 до 5,0;

(vi) отношение (Mz/Mw) z-средней молекулярной массы (Mz) к средневесовой молекулярной массе (Mw), измеренное с помощью гель-проникающей хроматографии, составляет от 2,0 до 3,5; и

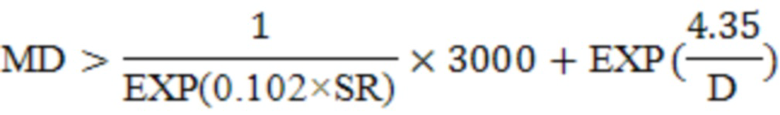

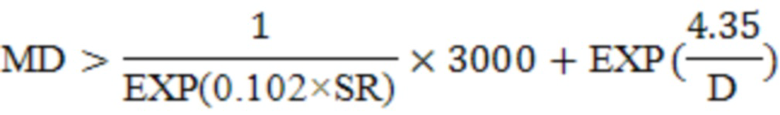

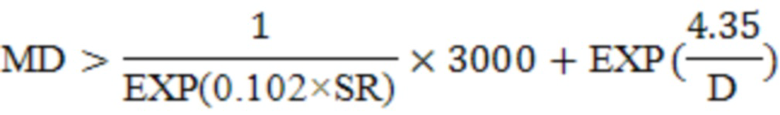

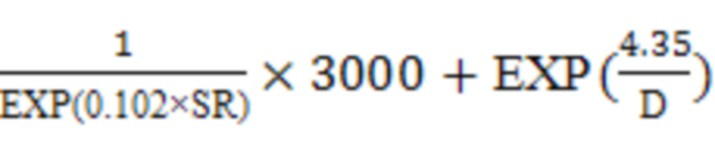

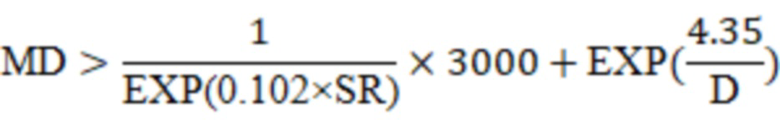

(vii) прочность на раздир (MD, г) в направлении обработки пленки, раздутой до толщины 30 мкм, при условии коэффициента расширения (BUR) 2,5 полиолефиновой смолы удовлетворяет приведенному ниже реляционному уравнению 1.

[Реляционное уравнение 1]

Кроме того, второй аспект настоящего изобретения относится к полиолефиновой пленке, изготовленной путем раздува вышеописанной полиолефиновой смолы.

Кроме того, третий аспект настоящего изобретения относится к способу получения полиолефина, содержащему этапы: a) синтеза предполимера путем предварительной полимеризации композиции предполимера, содержащей этиленовый мономер, альфа-олефиновый мономер с 3 или более атомами углерода и композицию катализатора, в реакторе суспензионной полимеризации; и b) подачи основной композиции для полимеризации, содержащей предполимер, этиленовый мономер и альфа-олефиновый мономер с 3 или более атомами углерода, в газофазный реактор и полимеризацию основной композиции для полимеризации в полиолефиновый полимер, в котором полиолефиновый полимер удовлетворяет требованиям (i)-(vii).

В третьем аспекте композиция для предварительной полимеризации может содержать от 80% до 99,9% по массе этиленового мономера и от 0,1% до 20% по массе альфа-олефинового мономера, содержащего 3 или более атомов углерода, по отношению к общему количеству мономеров.

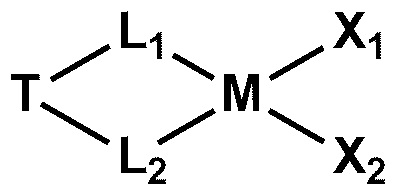

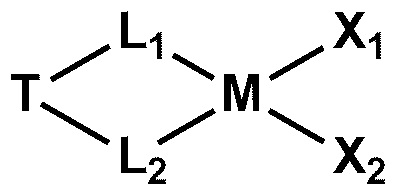

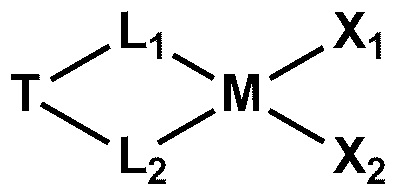

В третьем аспекте композиция катализатора может содержать одно или несколько металлорганических соединений, представленных приведенной ниже формулой 1.

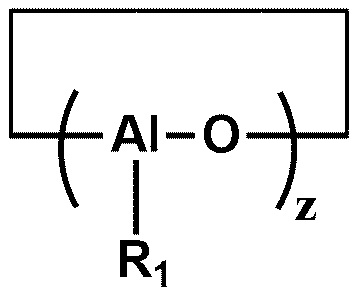

[Химическая формула 1]

(В химической формуле 1

M представляет собой цирконий (Zr),

L1 и L2 независимо представляют собой циклопентадиенил, инденил, тетрагидроинденил или флуоренил,

T представляет собой Al, Si, Sn или углеводородную группу, имеющую от 1 до 4 атомов углерода,

X1 и X2 независимо представляют собой галоген или углеводородную группу, имеющую от 1 до 10 атомов углерода, и

L1, L2, и T каждый независимо являются незамещенными или дополнительно замещены водородом, галогеном, углеводородным радикалом с 1-20 атомами углерода, алкокси с 1-20 атомами углерода или любой их комбинацией, при этом заместители, примыкающие друг к другу, каждый независимо соединены с L1 и L2, образуя таким образом конденсированную кольцевую структуру).

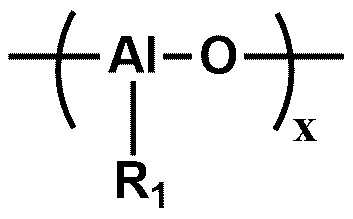

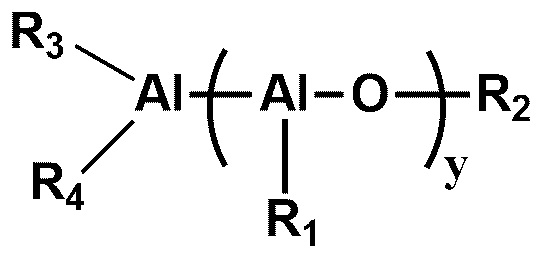

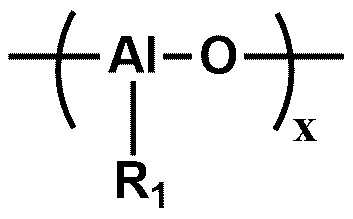

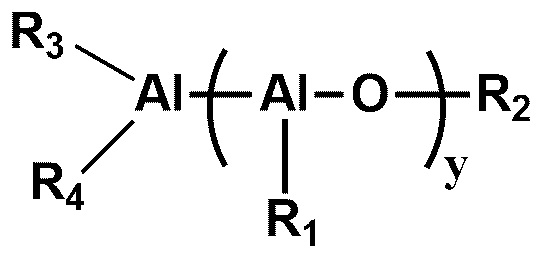

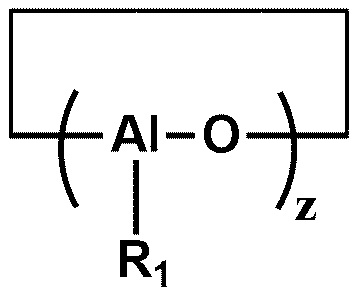

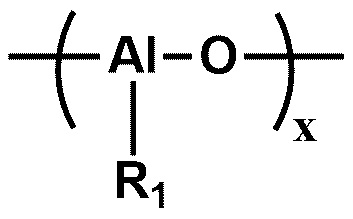

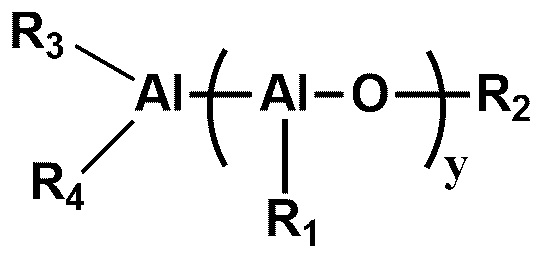

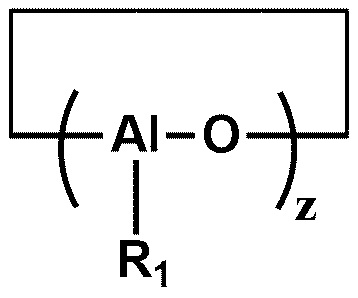

В третьем аспекте композиция катализатора может содержать один или несколько алюмоксанов, представленных приведенными ниже формулами 2-4.

[Химическая формула 2]

[Химическая формула 3]

[Химическая формула 4]

(В химических формулах 2, 3 и 4

R1 - R4 каждый независимо представляет собой линейную или разветвленную алкильную группу с 1-10 атомами углерода,

х и y каждый независимо представляют собой целое число в диапазоне от 1 до 50, и

z представляет собой целое число в диапазоне от 3 до 50).

В третьем аспекте композиция катализатора может содержать от 1 до 100000 моль алюмоксана по отношению к 1 молю металлорганического соединения.

В третьем аспекте композиция катализатора может находиться в форме, в которой металлорганическое соединение и алюмоксан нанесены на носитель, и носитель может представлять собой любой, выбранный из группы, состоящей из диоксида кремния, оксида алюминия, алюмосиликата, глины, модифицированной глины и их смеси.

В третьем аспекте композиция катализатора содержит по отношению к 100 весовым частям носителя от 5 до 30 весовых частей алюминия, полученного из алюмоксанового соединения, и от 0,01 до 1 весовой части циркония, полученного из металлорганического соединения. Предпочтительно, по отношению к 100 весовым частям носителя алюминий, полученный из алюмоксанового соединения, может содержаться в количестве от 10 до 20 весовых частей, а цирконий, полученный из металлорганического соединения, может содержаться в количестве от 0,1 до 0,7 весовых частей.

Полиолефиновая смола согласно настоящему изобретению может иметь превосходные механические свойства, такие как технологичность и прочность, поскольку полиолефиновая смола удовлетворяет требованиям (i)-(vii) и, таким образом, может использоваться в прикладной области, такой как усадочная пленка, сельскохозяйственная пленка и т.п.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

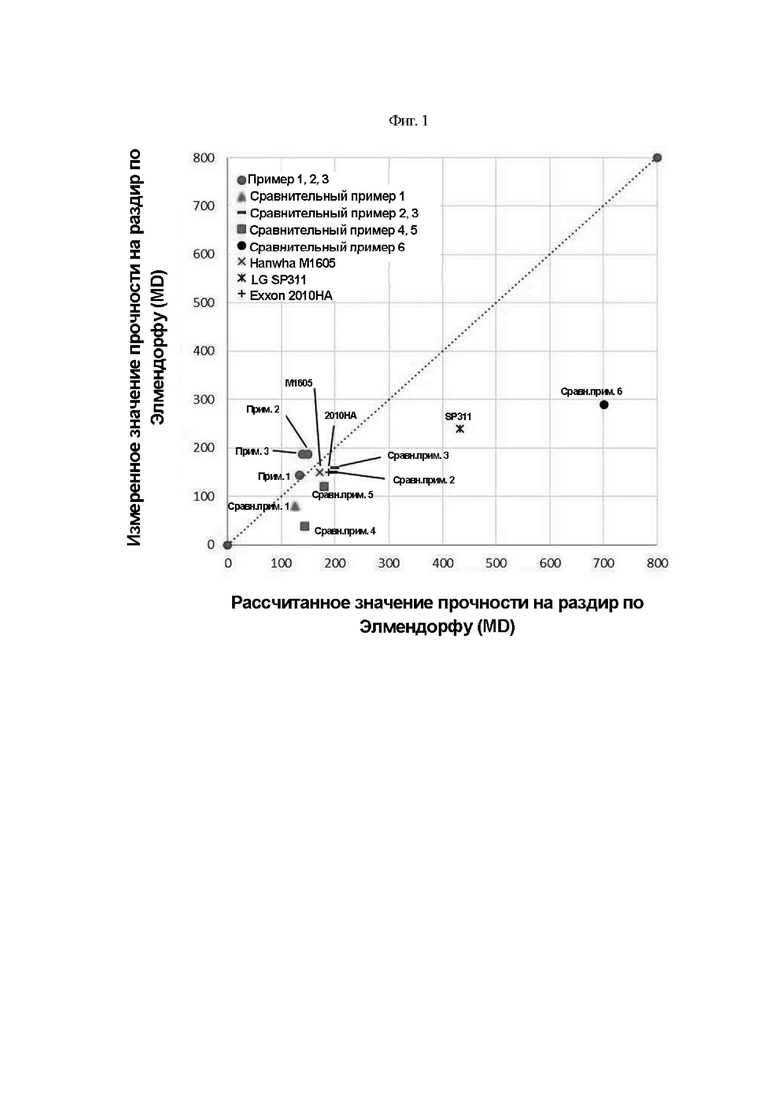

ФИГ. 1 представляет собой графическую диаграмму, на которой горизонтальная ось показывает значения, вычисленные по формуле реляционного уравнения 1 для прочности на раздир в направлении обработки для примеров изобретения, сравнительных примеров и имеющихся на рынке продуктов, а вертикальная ось показывает значения измерения прочности на разрыв в направлении обработки пленки, перерабатываемой литьем с раздувом;

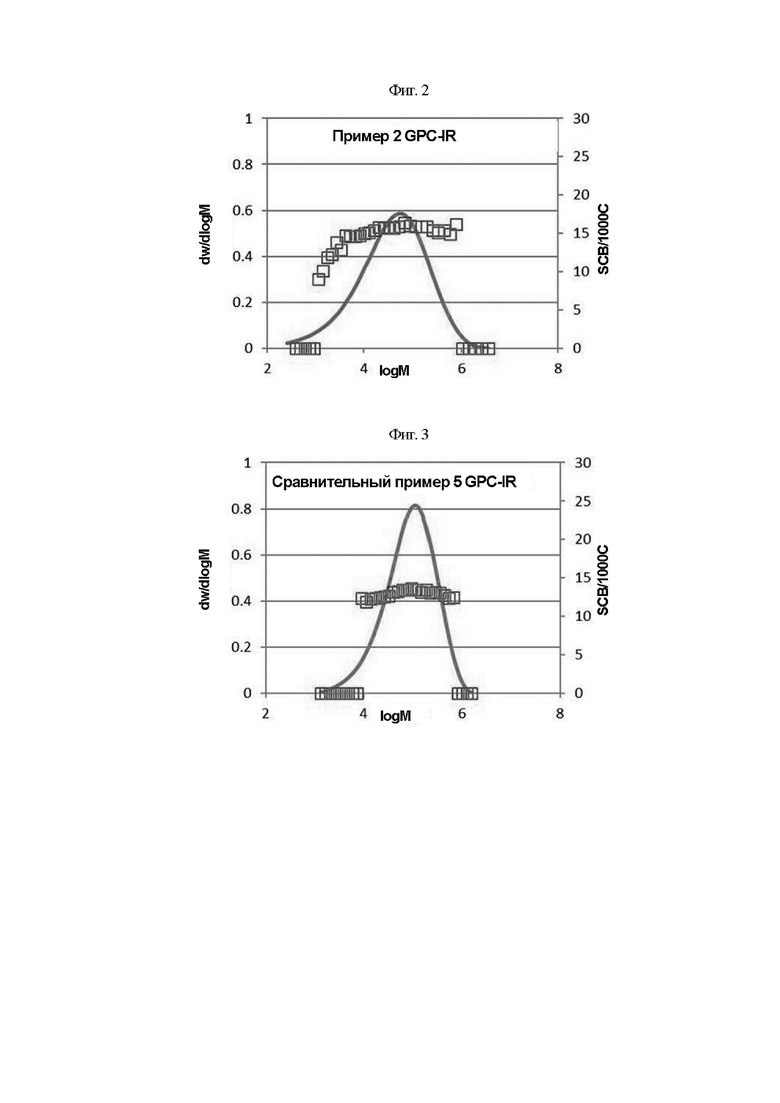

ФИГ. 2 представляет собой результат измерения гель-проникающей хроматографией (GPC-IR) согласно примеру 2; и

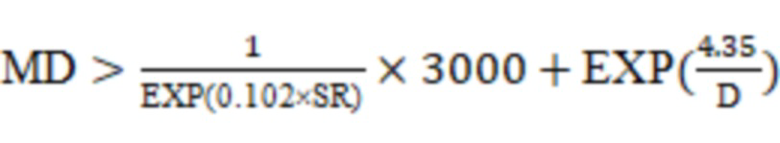

ФИГ. 3 представляет собой результат измерения гель-проникающей хроматографией (GPC-IR) согласно сравнительному примеру 5.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Здесь и далее будет подробно описаны полиолефиновая смола и способ ее изготовления в соответствии с настоящим изобретением. Следующие чертежи представлены в качестве примеров, чтобы в достаточной степени выразить сущность настоящего изобретения для специалистов в данной области техники. Соответственно, настоящее изобретение не ограничивается чертежами и может быть реализовано в других формах, а приведенные ниже чертежи могут быть увеличены для разъяснения сущности настоящего изобретения. В текущем описании, если не указано иное, все термины, включая технические и научные термины, используемые в настоящем документе, имеют такое же значение, как обычно понимается специалистами в данной области техники, к которой относится данное изобретение. Кроме того, если будет определено, что подробное описание известного уровня техники, связанного с настоящим изобретением, может сделать неясной сущность настоящего изобретения, его подробное описание будет опущено.

Термины, такие как первый и второй, используются для описания множества компонентов и применяются только в контексте, отличающем один компонент от других компонентов. Используемая в настоящем документе терминология служит лишь для цели описания определенных вариантов осуществления изобретения и не претендует на то, чтобы быть ограничивающей. В контексте настоящего документа формы единственного числа «любой», «один» и «данный» предназначены для включения также множественных форм, если контекст явно не указывает иначе. Следует также понимать, что термины «содержит», «включает» или «имеет», когда использованы в настоящем изобретении, определяют наличие указанных признаков, интервалов, целых чисел, этапов, операций, элементов и/или компонентов, но не исключают наличие или добавление одного или нескольких других признаков, интервалов, целых чисел, этапов, операций, элементов, компонентов и/или их комбинаций. Настоящее изобретение может быть реализовано во многих формах и может иметь различные варианты осуществления. Таким образом, определенные варианты осуществления будут проиллюстрированы и подробно описаны ниже. Хотя конкретные варианты осуществления изобретения будут описаны ниже, они служат лишь целям иллюстрации и не должны рассматриваться как ограничивающие настоящее изобретение. Соответственно, настоящее изобретение должно рассматриваться, чтобы охватывать не только конкретные варианты осуществления изобретения, но также охватывать все модификации, эквиваленты и замены, которые находятся в пределах сущности и технического объема настоящего изобретения.

Полиолефиновая смола согласно одному аспекту настоящего изобретения удовлетворяет требованиям от (i) до (vii) ниже:

(i) плотность (D), измеренная методом трубки с градиентом плотности согласно ASTM D1505, составляет от 0,900 до 0,936 г/см3;

(ii) показатель текучести расплава (MIE), измеренный согласно ASTM D1238 (190°C, 2,16 кг), составляет от 0,1 до 2,0 г/10 минут;

(iii) показатель текучести расплава при повышенной нагрузке (MIF), измеренный согласно ASTM D1238 (190°C, 21,6 кг), составляет от 17 до 100 г/10 минут;

(iv) соотношение показателей текучести расплава (SR, MIF/MIE) составляет от 35 до 55;

(v) отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), измеренное с помощью гель-проникающей хроматографии, составляет от 3,0 до 5,0;

(vi) отношение (Mz/Mw) z-средней молекулярной массы (Mz) к средневесовой молекулярной массе (Mw), измеренное с помощью гель-проникающей хроматографии, составляет от 2,0 до 3,5; и

(vii) прочность на раздир (MD, г) в направлении обработки пленки, раздутой до толщины 30 мкм при условии коэффициента расширения (BUR) 2,5 полиолефиновой смолы удовлетворяет приведенному ниже реляционному уравнению 1.

[Реляционное уравнение 1]

Полиолефиновая смола согласно настоящему изобретению может иметь превосходные механические свойства, такие как технологичность и прочность, поскольку полиолефиновая смола удовлетворяет требованиям (i)-(vii) и, таким образом, может использоваться в прикладной области, такой как усадочная пленка, сельскохозяйственная пленка и т.п.

Предпочтительно, полиолефиновая смола согласно одному примеру настоящего изобретения может удовлетворять следующим условиям: (a) плотность (D), измеренная методом трубки с градиентом плотности согласно ASTM D1505, составляет от 0,910 до 0,935 г/см3; (ii) показатель текучести расплава (MIE), измеренный согласно ASTM D1238 (190°C, 2,16 кг), составляет от 0,2 до 1,5 г/10 минут; (iii) показатель текучести расплава при повышенной нагрузке (MIF), измеренный согласно ASTM D1238 (190°C, 21,6 кг), составляет от 17 до 50 г/10 минут; и (iv) соотношение показателей текучести расплава (SR, MIF/MIE) составляет от 38 до 50.

Более предпочтительно, полиолефиновая смола согласно одному примеру настоящего изобретения может удовлетворять условиям: (a) плотность (D), измеренная методом трубки с градиентом плотности согласно ASTM D1505, составляет от 0,915 до 0,933 г/см3; (ii) показатель текучести расплава (MIE), измеренный согласно ASTM D1238 (190°C, 2,16 кг), составляет от 0,3 до 1 г/10 минут; (iii) показатель текучести расплава при повышенной нагрузке (MIF), измеренный согласно ASTM D1238 (190°C, 21,6 кг), составляет от 17 до 35 г/10 минут; и (iv) соотношение показателей текучести расплава (SR, MIF/MIE) составляет от 40 до 50. Кроме того, полиолефиновая смола может удовлетворять условиям: (v) отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), измеренное с помощью гель-проникающей хроматографии, составляет от 3,2 до 4,5; и (vi) отношение (Mz/Mw) z-средней молекулярной массы (Mz) к средневесовой молекулярной массе (Mw), измеренное с помощью гель-проникающей хроматографии, составляет от 2,3 до 3,0.

Полиолефиновая смола, которая удовлетворяет этим условиям, имеет низкую эластичность расплава, поэтому время релаксации полиолефиновой смолы может сокращаться на этапе плавления полимера. Вследствие короткого времени релаксации полиолефиновая смола может иметь неупорядоченную ориентацию на этапе плавления полимера. Если полиолефиновая смола имеет неупорядоченную ориентацию, цепи ориентированы в различных направлениях, не только от направления обработки, путь трещины в направлении обработки блокируется. Таким образом, прочность на раздир (MD) в направлении обработки увеличивается, что приводит к повышению в прочности.

Кроме того, поскольку полиолефин обладает высокой прозрачностью, несмотря на обладание высоким соотношением показателей текучести расплава (SR), полиолефин может оказаться весьма полезным для разработок сельскохозяйственной и усадочной пленки. С другой стороны, когда показатель текучести расплава (MIE) или соотношение показателей текучести расплава (SR) меньше, чем нижний предел соответствующего диапазона, описанного выше, технологичность снижается. Когда смешивают полиэтилен низкой плотности (ПЭНП) для улучшения технологичности, технологичность улучшается, но механические свойства ухудшаются.

С другой стороны, полиолефиновая смола согласно одному варианту осуществления настоящего описания изобретения может представлять собой гомополимер, полученный путем полимеризации этилена, который представляет собой олефиновый мономер, или сополимер, полученный путем сополимеризации этилена и альфа-олефина. В этом случае мономер альфа-олефина, выступающий в качестве сомономера, может представлять собой альфа-олефин с 3 и более атомами углерода. В частности, альфа-олефин с 3 или более атомами углерода может представлять собой один или несколько, выбранных из группы, состоящей из пропилена, 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-гептена, 1-октена, 1-децена, 1-ундецена, 1-додецена, 1-тетрадецена, 1-гексадецена, 1-октадецена и 1-эйкозена. Использование альфа-олефина с 3-8 атомами углерода в качестве сомономера является предпочтительным для полимеризации, чтобы получить полиолефиновые смолы, удовлетворяющие вышеуказанным требованиям.

Кроме того, полиолефиновая пленка согласно другому аспекту настоящего изобретения относится к полиолефиновой пленке, полученной путем обработки раздувом вышеописанной полиолефиновой смолы. Полиолефиновая пленка может характеризоваться тем, что она удовлетворяет следующему реляционному уравнению 1.

[Реляционное уравнение 1]

(в реляционном уравнении 1 MD представляет собой прочность на раздир (г) в направлении обработки полиолефиновой пленки, раздутой до толщины 30 мкм при условии коэффициента расширения (BUR) 2,5, D представляет собой плотность, измеренную методом трубки с градиентом плотности согласно ASTM D1505 (г/см3), и SR представляет собой соотношение показателей текучести расплава (SR, MIF/MIE)).

Реляционное уравнение 1 представляет собой уравнение, отражающее корреляцию между соотношением показателей текучести расплава (SR), плотностью (D) и прочностью на раздир (MD). Олефиновые смолы, удовлетворяющие реляционному уравнению 1, демонстрируют более высокую прочность на раздир (MD) и улучшенную технологичность, по сравнению с полиолефиновыми смолами, имеющими такое же соотношение показателей текучести расплава (SR) и плотности (D), но не удовлетворяющие реляционному уравнению 1.

Полиолефиновая смола согласно настоящему изобретению имеет более короткое время релаксации на этапе плавления полимера вследствие более низкой эластичности ее расплава. Вследствие более короткого времени релаксации можно сократить стадию плавления полимера. По мере того, как время релаксации сокращается, полиолефиновая смола может иметь неупорядоченную ориентацию на этапе плавления полимера. Если полиолефиновая смола имеет неупорядоченную ориентацию, цепи ориентированы в различных направлениях, не только от направления обработки, путь распространения трещины в направлении обработки блокируется. Таким образом, прочность на раздир (MD) в направлении обработки увеличивается, что приводит к повышению прочности.

В этом случае полиолефиновая смола и полиолефиновая пленка могут удовлетворять перечисленным выше требованиям (i) - (vii). Во избежание многословия идентичное описание будет опущено.

Кроме того, дополнительный аспект настоящего изобретения относится к способу получения полиолефина, причем способ содержит этапы: a) синтеза предполимера путем предварительной полимеризации композиции предполимера, содержащей этиленовый мономер, альфа-олефиновый мономер с 3 или более атомами углерода и композицию катализатора в реакторе суспензионной полимеризации; и b) подачи основной композиции для полимеризации, содержащей предполимер, этиленовый мономер и альфа-олефиновый мономер с 3 или более атомами углерода, в газофазный реактор и полимеризацию основной композиции для полимеризации в полиолефиновый полимер, в котором полиолефиновый полимер удовлетворяет требованиям (i)-(vii).

Таким образом, полиолефиновую смолу получают путем сначала синтеза предполимера в реакторе суспензионной полимеризации, а затем осуществления основной полимеризации в газофазном реакторе. Таким образом, полимер с более высокой плотностью и более низкой молекулярной массой и полимер с более низкой плотностью и более высокой молекулярной массой получают на соответствующих этапах реакции, что приводит к полимеру, имеющему три или более молекулярно-массовых распределения (Mw/Mn) и множество длинноцепочечных разветвлений. То есть, может быть получен полимер, обладающий хорошей технологичностью.

Сначала, a) этап предварительной полимеризации выполняют в реакторе суспензионной полимеризации. На этом этапе композицию предполимера, состоящую из этиленового мономера, альфа-олефинового мономера с 3 или более атомами углерода, и композиции катализатора, полимеризуют в предполимер.

В одном варианте осуществления настоящего описания изобретения композиция предполимера может содержать от 80 до 99,9 масс.% этиленового мономера и от 0,1 до 20 масс.% мономера альфа-олефина с 3 или более атомами углерода, предпочтительно от 82 до 99,5 масс.% этиленового мономера и от 0,5% до 18% по массе мономера альфа-олефина с 3 или более атомами углерода, и более предпочтительно от 85% до 97% по массе этиленового мономера и от 3% до 15% по массе мономера альфа-олефина с 3 или более атомами углерода. В качестве мономера альфа-олефина как сомономер можно использовать альфа-олефин с 3 и более атомами углерода. Конкретные примеры мономера альфа-олефина с 3 или более атомами углерода могут быть одним или несколькими, выбранными из группы, состоящей из пропилена, 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-гептена, 1-октена, 1-децена, 1-ундецена, 1-додецена, 1-тетрадецена, 1-гексадецена, 1-октадецена и 1-эйкозена. Использование альфа-олефина с 3-8 атомами углерода в качестве сомономера предпочтительно для полимеризации, чтобы получить полиолефиновые смолы, удовлетворяющих требованиям (i) - (vii).

В качестве композиции катализатора согласно одному варианту осуществления настоящего изобретения можно использовать любую композицию катализатора без особых ограничений при условии, что композиция катализатора содержит компонент катализатора, обычно используемый для полимеризации полиэтилена. Конкретные примеры композиции катализатора включают металлорганическое соединение и алюмоксан. При необходимости композиция катализатора может быть использована в форме, в которой катализатор нанесен на пористый носитель.

В одном примере настоящего изобретения металлорганическое соединение может включать компонент металлоценового катализатора. В частности, желательно использовать катализатор, генерирующий сополимер, который проявляет высокую реакционную способность сомономера, генерирует множество длинноцепочечных разветвлений (ДЦР) и имеет широкое молекулярно-массовое распределение, способствующее хорошей технологичности и механическим свойствам. В частности, предпочтительно использовать по меньшей мере одно металлорганическое соединение, представленное приведенной ниже химической формулой 1:

[Химическая формула 1]

В химической формуле 1

M представляет собой цирконий (Zr),

L1 и L2 каждый независимо представляют собой циклопентадиенил, инденил, тетрагидроинденил или флуоренил,

T представляет собой Al, Si, Sn или углеводородную группу, имеющую от 1 до 4 атомов углерода,

X1 и X2 каждый независимо представляют собой галоген или углеводородную группу, имеющую от 1 до 10 атомов углерода, и

L1, L2, и T каждый независимо являются незамещенными или дополнительно замещены водородом, галогеном, углеводородным радикалом с 1-20 атомами углерода, алкокси с 1-20 атомами углерода или любой их комбинацией, при этом заместители, примыкающие друг к другу, каждый независимо соединены с L1 и L2, образуя таким образом конденсированную кольцевую структуру.

В описании настоящего изобретения термин «углеводородный радикал» в контексте настоящего документа означает углеводородную группу, состоящую из водорода и углерода, и может относиться к линейному или разветвленному алкилу, циклоалкилу, арилу, алкиларилу, арилалкилу или их комбинации. Например, углеводородный радикал может представлять собой метил, этил, пропил, бутил, амил, изоамил, гексил, изобутил, гептил, октил, нонил, децил, цетил, 2-этилгексил или фенил. Термин «галоген» может относиться к F, Cl, Br или I, а термин «алкокси» может относиться к метокси, этокси, пропокси, бутокси или амилокси. Кроме того, выражение о том, что заместители независимо связаны с L1 и L2 с образованием конденсированной кольцевой структуры означает, например, что углеводородные группы, замещающие циклопентадиенильные группы, соединены друг с другом с образованием кольцевой формы, такой как тетрагидроинденил.

В частности, металлорганическое соединение может представлять собой любое или комбинацию по меньшей мере двух, выбранных из группы, состоящей из: диметилсилил-бис(циклопентадиенил)цирконий дихлорида, диметилсилил-бис(метилциклопентадиенил)цирконий дихлорида, диметилсилил-бис(диметилциклопентадиенил)цирконий дихлорида, диметилсилил-бис(триметилциклопентадиенил)цирконий дихлорида, диметилсилил-бис(тетраметилциклопентадиенил) цирконий дихлорида, диметилсилил-бис(метил,этилциклопентадиенил)цирконий дихлорида, диметилсилил-бис(диэтилциклопентадиенил)цирконий дихлорида, диметилсилил-бис(метил,пропилциклопентадиенил)цирконий дихлорида, диметилсилил-бис(тетрагидроинденил)цирконий дихлорида, диметилсилил-бис(инденил)цирконий дихлорида, диметилсилил-бис(метилинденил)цирконий дихлорида, диметилсилил-бис(этилинденил)цирконий дихлорида, диметилсилил-бис(метил,этилинденил)цирконий дихлорида, диметилсилил-бис(метил,пропилинденил)цирконий дихлорида, диметилсилил-бис(метил,бутилинденил)цирконий дихлорида, диметилсилил-бис(пропилинденил)цирконий дихлорида, диметилсилил-бис(бутилинденил)цирконий дихлорида, диметилсилил-бис(изобутилинденил)цирконий дихлорида, диметилсилил-бис(фенилинденил)цирконий дихлорида, диметилсилил-бис(циклопентадиенил)цирконий дифторида, диметилсилил-бис(метилциклопентадиенил)цирконий дифторида, диметилсилил-бис(диметилциклопентадиенил)цирконий дифторида, диметилсилил-бис(триметилциклопентадиенил)цирконий дифторида, диметилсилил-бис(тетраметилциклопентадиенил)цирконий дифторида, диметилсилил-бис(метил,этилциклопентадиенил)цирконий дифторида, диметилсилил-бис(диэтилциклопентадиенил)цирконий дифторида, диметилсилил-бис(метил,пропилциклопентадиенил)цирконий дифторида, диметилсилил-бис(тетрагидроинденил)цирконий дифторида, диметилсилил-бис(инденил)цирконий дифторида, диметилсилил-бис(метилинденил)цирконий дифторида, диметилсилил-бис(этилинденил)цирконий дифторида, диметилсилил-бис(метил,этилинденил)цирконий дифторида, диметилсилил-бис(метил,пропилинденил)цирконий дифторида, диметилсилил-бис(метил,бутилинденил)цирконий дифторида, диметилсилил-бис(пропилинденил)цирконий дифторида, диметилсилил-бис(бутилинденил)цирконий дифторида, диметилсилил-бис(изобутилинденил)цирконий дифторида, диметилсилил-бис(фенилинденил)цирконий дифторида, диметилсилил-бис(циклопентадиенил)цирконий дибромида, диметилсилил-бис(метилциклопентадиенил)цирконий дибромида, диметилсилил-бис(диметилциклопентадиенил)цирконий дибромида, диметилсилил-бис(триметилциклопентадиенил)цирконий дибромида, диметилсилил-бис(тетраметилциклопентадиенил)цирконий дибромида, диметилсилил-бис(метил,этилциклопентадиенил)цирконий дибромида, диметилсилил-бис(диэтилциклопентадиенил)цирконий дибромида, диметилсилил-бис(метил,пропилциклопентадиенил)цирконий дибромида, диметилсилил-бис(тетрагидроинденил)цирконий дибромида, диметилсилил-бис(инденил)цирконий дибромида, диметилсилил-бис(метилинденил)цирконий дибромида, диметилсилил-бис(этилинденил)цирконий дибромида, диметилсилил-бис(метил,этилинденил)цирконий дибромида, диметилсилил-бис(метил,пропилинденил)цирконий дибромида, диметилсилил-бис(метил,бутилинденил)цирконий дибромида, диметилсилил-бис(пропилинденил)цирконий дибромида, диметилсилил-бис(бутилинденил)цирконий дибромида, диметилсилил-бис(изобутилинденил)цирконий дибромида, диметилсилил-бис(фенилинденил)цирконий дибромида, диметилсилил-бис(циклопентадиенил)циркний дийодида, диметилсилил-бис(метилциклопентадиенил)циркний дийодида, диметилсилил-бис(диметилциклопентадиенил)циркний дийодида, диметилсилил-бис(триметилциклопентадиенил)циркний дийодида, диметилсилил-бис(тетраметилциклопентадиенил)циркний дийодида, диметилсилил-бис(метил,этилциклопентадиенил)циркний дийодида, диметилсилил-бис(диэтилциклопентадиенил)циркний дийодида, диметилсилил-бис(метил,пропилциклопентадиенил)циркний дийодида, диметилсилил-бис(тетрагидроинденил)циркний дийодида, диметилсилил-бис(инденил)циркний дийодида, диметилсилил-бис(метилинденил)циркний дийодида, диметилсилил-бис(этилинденил)циркний дийодида, диметилсилил-бис(метил,этилинденил)циркний дийодида, диметилсилил-бис(метил,пропилинденил)циркний дийодида, диметилсилил-бис(метил,бутилинденил)циркний дийодида, диметилсилил-бис(пропилинденил)циркний дийодида, диметилсилил-бис(бутилинденил)циркний дийодида, диметилсилил-бис(изобутилинденил)циркний дийодида, диметилсилил-бис(фенилинденил)циркний дийодида, диэтилсилил-бис(циклопентадиенил)цирконий дихлорида, диэтилсилил-бис(метилциклопентадиенил)цирконий дихлорида, диэтилсилил-бис(диметилциклопентадиенил)цирконий дихлорида, диэтилсилил-бис(триметилциклопентадиенил)цирконий дихлорида, диэтилсилил-бис(тетраметилциклопентадиенил)цирконий дихлорида, диэтилсилил-бис(метил,этилциклопентадиенил)цирконий дихлорида, диэтилсилил-бис(диэтилциклопентадиенил)цирконий дихлорида, диэтилсилил-бис(метил,пропилциклопентадиенил)цирконий дихлорида, диэтилсилил-бис(тетрагидроинденил)цирконий дихлорида, диэтилсилил-бис(инденил)цирконий дихлорида, диэтилсилил-бис(метилинденил)цирконий дихлорида, диэтилсилил-бис(этилинденил)цирконий дихлорида, диэтилсилил-бис(метил,этилинденил)цирконий дихлорида, диэтилсилил-бис(метил,пропилинденил)цирконий дихлорида, диэтилсилил-бис(метил,бутилинденил)цирконий дихлорида, диэтилсилил-бис(пропилинденил)цирконий дихлорида, диэтилсилил-бис(бутилинденил)цирконий дихлорида, диэтилсилил-бис(изобутилинденил)цирконий дихлорида, диэтилсилил-бис(фенилинденил) циркония хлорида, диэтилсилил-бис(циклопентадиенил)цирконий дифторида, диэтилсилил-бис(метилциклопентадиенил)цирконий дифторида, диэтилсилил-бис(диметилциклопентадиенил)цирконий дифторида, диэтилсилил-бис(триметилциклопентадиенил)цирконий дифторида, диэтилсилил-бис(тетраметилциклопентадиенил)цирконий дифторида, диэтилсилил-бис(метил,этилциклопентадиенил)цирконий дифторида, диэтилсилил-бис(диэтилциклопентадиенил)цирконий дифторида, диэтилсилил-бис(метил,пропилциклопентадиенил)цирконий дифторида, диэтилсилил-бис(тетрагидроинденил)цирконий дифторида, диэтилсилил-бис(инденил)цирконий дифторида, диэтилсилил-бис(метилинденил)цирконий дифторида, диэтилсилил-бис(этилинденил)цирконий дифторида, диэтилсилил-бис(метил,этилинденил)цирконий дифторида, диэтилсилил-бис(метил,пропилинденил)цирконий дифторида, диэтилсилил-бис(метил,бутилинденил)цирконий дифторида, диэтилсилил-бис(пропилинденил)цирконий дифторида, диэтилсилил-бис(бутилинденил)цирконий дифторида, диэтилсилил-бис(изобутилинденил)цирконий дифторида, диэтилсилил-бис(фенилинденил)цирконий дифторида, диэтилсилил-бис(циклопентадиенил)цирконий дибромида, диэтилсилил-бис(метилциклопентадиенил)цирконий дибромида, диэтилсилил-бис(диметилциклопентадиенил)цирконий дибромида, диэтилсилил-бис(триметилциклопентадиенил)цирконий дибромида, диэтилсилил-бис(тетраметилциклопентадиенил)цирконий дибромида, диэтилсилил-бис(метил,этилциклопентадиенил)цирконий дибромида, диэтилсилил-бис(диэтилциклопентадиенил)цирконий дибромида, диэтилсилил-бис(метил,пропилциклопентадиенил)цирконий дибромида, диэтилсилил-бис(тетрагидроинденил)цирконий дибромида, диэтилсилил-бис(инденил)цирконий дибромида, диэтилсилил-бис(метилинденил)цирконий дибромида, диэтилсилил-бис(этилинденил)цирконий дибромида, диэтилсилил-бис(метил,этилинденил)цирконий дибромида, диэтилсилил-бис(метил,пропилинденил)цирконий дибромида, диэтилсилил-бис(метил,бутилинденил)цирконий дибромида, диэтилсилил-бис(пропилинденил)цирконий дибромида, диэтилсилил-бис(бутилинденил)цирконий дибромида, диэтилсилил-бис(изобутилинденил)цирконий дибромида, диэтилсилил-бис(фенилинденил)цирконий дибромида, диэтилсилил-бис(циклопентадиенил)цирконий дийодида, диэтилсилил-бис(метилциклопентадиенил)цирконий дийодида, диэтилсилил-бис(диметилциклопентадиенил)цирконий дийодида, диэтилсилил-бис(триметилциклопентадиенил)цирконий дийодида, диэтилсилил-бис(тетраметилциклопентадиенил)цирконий дийодида, диэтилсилил-бис(метил,этилциклопентадиенил)цирконий дийодида, диэтилсилил-бис(диэтилциклопентадиенил)цирконий дийодида, диэтилсилил-бис(метил,пропилциклопентадиенил)цирконий дийодида, диэтилсилил-бис(тетрагидроинденил)цирконий дийодида, диэтилсилил-бис(инденил)цирконий дийодида, диэтилсилил-бис(метилинденил)цирконий дийодида, диэтилсилил-бис(этилинденил)цирконий дийодида, диэтилсилил-бис(метил,этилинденил)цирконий дийодида, диэтилсилил-бис(метил,пропилинденил)цирконий дийодида, диэтилсилил-бис(метил,бутилинденил)цирконий дийодида, диэтилсилил-бис(пропилинденил)цирконий дийодида, диэтилсилил-бис(бутилинденил)цирконий дийодида, диэтилсилил-бис(изобутилинденил)цирконий дийодида, диэтилсилил-бис(фенилинденил)цирконий дийодида, этилен-бис(циклопентадиенил)цирконий дихлорида, этилен-бис(метилциклопентадиенил)цирконий дихлорида, этилен-бис(диметилциклопентадиенил)цирконий дихлорида, этилен-бис(триметилциклопентадиенил)цирконий дихлорида, этилен-бис(тетраметилциклопентадиенил)цирконий дихлорида, этилен-бис(метил,этилциклопентадиенил)цирконий дихлорида, этилен-бис(диэтилциклопентадиенил)цирконий дихлорида, этилен-бис(метил,пропилциклопентадиенил)цирконий дихлорида, этилен-бис(тетрагидроинденил)цирконий дихлорида, этилен-бис(инденил)цирконий дихлорида, этилен-бис(метилинденил)цирконий дихлорида, этилен-бис(этилинденил)цирконий дихлорида, этилен-бис(метил,этилинденил)цирконий дихлорида, этилен-бис(метил,пропилинденил)цирконий дихлорида, этилен-бис(метил,бутилинденил)цирконий дихлорида, этилен-бис(пропилинденил)цирконий дихлорида, этилен-бис(бутилинденил)цирконий дихлорида, этилен-бис(изобутилинденил)цирконий дихлорида, этилен-бис(фенилинденил)цирконий дихлорида, этилен-бис(циклопентадиенил)цирконий дифторида, этилен-бис(метилциклопентадиенил)цирконий дифторида, этилен-бис(диметилциклопентадиенил)цирконий дифторида, этилен-бис(триметилциклопентадиенил)цирконий дифторида, этилен-бис(тетраметилциклопентадиенил)цирконий дифторида, этилен-бис(метил,этилциклопентадиенил)цирконий дифторида, этилен-бис(диэтилциклопентадиенил)цирконий дифторида, этилен-бис(метил,пропилциклопентадиенил)цирконий дифторида, этилен-бис(тетрагидроинденил)цирконий дифторида, этилен-бис(инденил)цирконий дифторида, этилен-бис(метилинденил)цирконий дифторида, этилен-бис(этилинденил)цирконий дифторида, этилен-бис(метил,этилинденил)цирконий дифторида, этилен-бис(метил,пропилинденил)цирконий дифторида, этилен-бис(метил,бутилинденил)цирконий дифторида, этилен-бис(пропилинденил)цирконий дифторида, этилен-бис(бутилинденил)цирконий дифторида, этилен-бис(изобутилинденил)цирконий дифторида, этилен-бис(фенилинденил)цирконий дифторида, этилен-бис(циклопентадиенил)цирконий дибромида, этилен-бис(метилциклопентадиенил)цирконий дибромида, этилен-бис(диметилциклопентадиенил)цирконий дибромида, этилен-бис(триметилциклопентадиенил)цирконий дибромида, этилен-бис(тетраметилциклопентадиенил)цирконий дибромида, этилен-бис(метил,этилциклопентадиенил)цирконий дибромида, этилен-бис(диэтилциклопентадиенил)цирконий дибромида этилен-бис(метил,пропилциклопентадиенил)цирконий дибромида, этилен-бис(тетрагидроинденил)цирконий дибромида, этилен-бис(инденил)цирконий дибромида, этилен-бис(метилинденил)цирконий дибромида, этилен-бис(этилинденил)цирконий дибромида, этилен-бис(метил,этилинденил)цирконий дибромида, этилен-бис(метил,пропилинденил)цирконий дибромида, этилен-бис(метил,бутилинденил)цирконий дибромида, этилен-бис(пропилинденил)цирконий дибромида, этилен-бис(бутилинденил)цирконий дибромида, этилен-бис(изобутилинденил)цирконий дибромида, этилен-бис(фенилинденил)цирконий дибромида, этилен-бис(циклопентадиенил)цирконий дийодида, этилен-бис(метилциклопентадиенил)цирконий дийодида, этилен-бис(диметилциклопентадиенил)цирконий дийодида, этилен-бис(триметилциклопентадиенил)цирконий дийодида, этилен-бис(тетраметилциклопентадиенил)цирконий дийодида, этилен-бис(метил,этилциклопентадиенил)цирконий дийодида, этилен-бис(диэтилциклопентадиенил)цирконий дийодида, этилен-бис(метил,пропилциклопентадиенил)цирконий дийодида, этилен-бис(тетрагидроинденил)цирконий дийодида, этилен-бис(инденил)цирконий дийодида, этилен-бис(метилинденил)цирконий дийодида, этилен-бис(этилинденил)цирконий дийодида, этилен-бис(метил,этилинденил)цирконий дийодида, этилен-бис(метил,пропилинденил)цирконий дийодида, этилен-бис(метил,бутилинденил)цирконий дийодида, этилен-бис(пропилинденил)цирконий дийодида, этилен-бис(бутилинденил)цирконий дийодида, этилен-бис(изобутилинденил)цирконий дийодида и этилен-бис(фенилинденил)цирконий дийодида.

При изготовлении полиолефина согласно настоящему изобретению путем полимеризации или сополимеризации количество металлорганического соединения конкретно не ограничено, но предпочтительно, чтобы концентрация расположенного в центре металла металлорганического соединения в реакционной системе, используемой для полимеризации, составляла от 10-8 до 10 моль/л, более предпочтительно от 10-7 до 10-2 моль/л.

В одном варианте осуществления настоящего изобретения алюмоксан действует как активатор или сокатализатор и, как известно, подходит для полимеризации олефинов. Можно использовать не только обычный метилалюмоксан (MAO) или модифицированный MAO (MMAO), но и любой доступный на рынке алюмоксан. Предпочтительно, композиция катализатора может содержать один или несколько алюмоксанов, представленных приведенными ниже химическими формулами 2-4:

[Химическая формула 2]

[Химическая формула 3]

[Химическая формула 4]

В химических формулах 2, 3 и 4 R1-R4 каждый независимо представляют собой линейную или разветвленную алкильную группу с 1-10 атомами углерода, x и y каждый независимо представляют собой целое число в диапазоне от 1 до 50, а z представляет собой целое число в диапазоне от 3 до 50.

В формулах 2-4 большая часть R1-R4, например, от 30 до 100 моль% R1-R4 предпочтительно представляет собой метильную группу, а более предпочтительно, все из R1-R4 могут представлять собой метильную группу. Кроме того, предпочтительно, x, y и z, каждый независимо могут представлять собой целое число в диапазоне от 4 до 30.

В качестве конкретного примера, в качестве алюмоксана можно использовать доступный на рынке алкилалюмоксан. Неограничивающий пример алкилалюмоксана может представлять собой любое или комбинацию двух или более, выбранных из группы, состоящей из неограниченно: метилалюмоксан, этилалюмоксан, бутилалюмоксан, изобутилалюмоксан, гексилалюмоксан, октилалюмоксан и децилалюмоксан. Кроме того, алюмоксан реализовывается на рынке в виде различных углеводородных растворов. Среди них предпочтительно использовать раствор алюмоксана в ароматическом углеводороде, и более предпочтительно использовать раствор алюмоксана, растворенный в толуоле.

Кроме того, композиция катализатора согласно настоящему изобретению может иметь форму, в которой металлорганическое соединение и алюмоксан нанесены на обычный органический или неорганический носитель. Соответственно, композиция катализатора в настоящем изобретении может находиться форме плотного порошка или гомогенного раствора. Альтернативно композиция катализатора в настоящем изобретении может быть в форме, нанесенной на органический или неорганический пористый носитель, или в форме нерастворимых частиц носителя.

В качестве носителя можно без ограничения использовать пористые частицы, имеющие стабильную структуру, такие как неорганические оксиды или неорганические соли. Практически полезные носители представляют собой неорганические оксиды элементов, принадлежащих к группам 2, 3, 4, 5, 13 или 14 периодической таблицы, и примеры носителя включают диоксид кремния, оксид алюминия, алюмосиликат и их смеси, а также включают глину, модифицированную глину и их смеси. Более предпочтительно использовать диоксид кремния в форме сферических частиц.

Носитель неорганического оксида должен подвергнуться удалению воды или гидроксильных групп перед его использованием. Удаление воды или гидроксильных групп может быть достигнуто путем термической обработки. Термообработка носителя осуществляется путем нагрева носителя до температуры от 150°C до 800°C при псевдоожижении носителя в вакууме или азотной атмосфере. Носитель можно использовать в виде высушенного порошка. В этом случае средний размер частиц находится в диапазоне примерно от 1 до 250 мкм, и, предпочтительно, от 10 до 150 мкм, а площадь поверхности составляет от 5 до 1200 м2/г, предпочтительно, примерно от 50 до 500 м2/г.Объем пор носителя составляет от 0,1 до 5 см3/г и, предпочтительно, от 0,1 до 3,5 см3/г, и размер пор составляет примерно от 5 до 50 нм. и, предпочтительно, от 7,5 до 35 нм. Предпочтительно, чтобы на поверхности носителя присутствовало примерно от 0 до 3 ммоль гидроксильных групп на 1 г диоксида кремния, и, более предпочтительно, присутствовало от 0,5 до 2,5 ммоль гидроксильных групп. Количество таких гидроксильных групп зависит от температуры дегидратации или обжига носителя.

В композицию катализатора согласно настоящему изобретению может быть включен алюминий в форме алюмоксана в количестве от 1 до 100000 моль, предпочтительно от 1 до 5000 моль, и более предпочтительно от 1 до 2500 моль на 1 моль металлорганического соединения. Количество используемого носителя можно соответствующим образом регулировать в зависимости от требуемых характеристик катализатора. В целом, в отношении к 100 весовым частям носителя количество загрузки алюминия (Al), полученного из алюмоксана, составляет от 5 до 30 весовых частей, и, предпочтительно, от 7 до 20 весовых частей, а количество загрузки циркония, полученного из металлорганического соединения, составляет от 0,01 до 2 весовых частей, и, предпочтительно, от 0,05 до 1,5 весовых частей.

Композиция катализатора может быть добавлена в количестве от 0,01 до 5 весовых частей на 100 весовых частей общего количества мономеров (сополимер этилена и альфа-олефина), более предпочтительно, от 0,03 до 3 весовых частей, еще более предпочтительно от 0,05 до 1 весовой части.

Этап а) может осуществляться в реакторе суспензионной полимеризации. В этом случае растворитель или олефин как таковые могут использоваться в качестве среды. Растворитель может представлять собой раствор любого или раствор смеси из двух или более, выбранных из группы, состоящей из: пропана, бутана, изобутана, пентана, гексана, октана, декана, додекана, циклопентана, метилциклопентана, циклогексана, бензола, толуола, ксилола, дихлорметана, хлорэтана, 1,2-дихлорэтана и хлорбензола.

Кроме того, можно при необходимости добавить поглотитель примеси в дополнение к композиции катализатора для повышения выработки полиолефина согласно настоящему изобретению. В качестве поглотителя примеси можно использовать триэтилалюминий или т.п.

Молекулярную массу и молекулярно-массовое распределение конечного полимера, приготовленного по методу настоящего изобретения, можно регулировать путем изменения температуры полимеризации или путем изменения концентрации водорода в реакторе.

При полимеризации или сополимеризации олефинов согласно настоящему изобретению температура полимеризации конкретно не ограничена, поскольку она может изменяться в зависимости от реагентов, условий реакции и т.д., однако, например, температура полимеризации на этапе a) может составлять от 0°C до 120°C и, предпочтительно, от 20°C до 80°C. Кроме того, давление полимеризации может составлять от атмосферного давления до 500 кгс/см2, предпочтительно, от атмосферного давления до 60 кгс/см2 и, более предпочтительно, от 10 до 60 кгс/см2. Полимеризация может проводиться в периодическом режиме, полунепрерывном режиме или непрерывном режиме. Полимеризация может содержать два и более этапов с различными условиями реакции.

При полимеризации или сополимеризации олефинов согласно настоящему изобретению концентрация водорода, подаваемого в реактор суспензионной полимеризации, может изменяться в зависимости от заданной молекулярной массы и молекулярно-массового распределения полиолефина. В качестве неограничивающего примера водород может быть добавлен в количестве от 0,001 до 1 весовой части, более предпочтительно, от 0,01 до 0,5 весовой части, и еще более предпочтительно, от 0,03 до 0,1 весовой части на 100 весовых частей от общего количества мономеров (сополимер этилена и альфа-олефина).

Далее, на этапе b), основную композицию для полимеризации, состоящую из предполимера, этиленового мономера и альфа-олефинового мономера с 3 или более атомами углерода, подается в газофазный реактор и полимеризуется в полиолефиновый полимер.

Таким образом, поскольку основную полимеризацию выполняют в газофазном реакторе после того, как предварительную полимеризацию проводят в реакторе суспензионной полимеризации, можно получить полиолефиновую смолу с широким молекулярно-массовым распределением. Конкретно, полиолефиновая смола может удовлетворять перечисленным выше требованиям (i) - (vii). Во избежание многословия идентичное описание будут опущено.

Основная композиция для полимеризации может содержать предполимер, этиленовый мономер и альфа-олефиновый мономер с 3 или более атомами углерода. Количество каждого компонента можно различным образом изменять в зависимости от требуемых физических свойств получаемого в итоге альфа-олефинового полимера. Конкретно, полученный в итоге полиолефин может содержать от 1% до 5% по массе единиц, полученных из предполимера, от 80% до 99% по массе единиц, полученных из этиленовых мономеров, и от 0% до 15% по массе единиц, полученных из альфа-олефиновых мономеров с 3 или более атомами углерода, по отношению к общей массе полиолефинового полимера. Более предпочтительно, полученный полиолефин может содержать от 2% до 5% по массе единиц, полученных из предполимера, от 83% до 97% по массе единиц, полученных из этиленовых мономеров, и от 1% до 12% по массе единиц, полученных из альфа-олефиновых мономеров с 3 или более атомами углерода.

Кроме того, молекулярную массу и молекулярно-массовое распределение полученного полимера, приготовленного по методу настоящего изобретения, можно регулировать путем изменения температуры полимеризации или путем изменения концентрации водорода в реакторе.

При полимеризации или сополимеризации олефинов согласно настоящему изобретению, температура полимеризации конкретно не ограничена, поскольку она может изменяться в зависимости от реагентов, условий реакции и т.д., при этом, например, температура полимеризации на этапе b) может составлять от 0°C до 120°C и, предпочтительно, от 20°C до 110°C. Кроме того, давление полимеризации может составлять от атмосферного давления до 500 кгс/см2, предпочтительно, от атмосферного давления до 60 кгс/см2, более предпочтительно, от 10 до 60 кгс/см2. Полимеризация может проводиться в периодическом режиме, полунепрерывном режиме или непрерывном режиме. Полимеризация может содержать два и более этапа с различными условиями реакции.

При полимеризации или сополимеризации олефинов согласно настоящему изобретению концентрация водорода, подаваемого в газофазный реактор, может изменяться в зависимости от заданной молекулярной массы и молекулярно-массового распределения получаемого полиолефина. В качестве неограничивающего примера концентрация водорода может составлять от 10 до 1000 м.д., более предпочтительно от 30 до 500 м.д., и еще более предпочтительно от 50 до 300 м.д.

Далее будет подробно описана полиолефиновая смола и способ ее получения в соответствии с настоящим изобретением со ссылкой на примеры. Тем не менее, описанные выше примеры представлены лишь для целей иллюстрации и не предназначены для ограничения настоящего изобретения. Настоящее изобретение может быть реализовано в других формах, в дополнение к формам, представленным примерами.

Кроме того, если не указано иное, все технические и научные термины имеют то же значение, как обычно подразумевается специалистами в данной области техники, к которой относится настоящее изобретение. Термины, используемые в описании изобретения настоящей заявки, предназначены лишь для эффективного описания конкретных примеров и не предназначены для ограничения настоящего описания изобретения. Единицы количеств добавок, которые конкретно не формулируются в настоящем документе, могут представлять собой % по массе.

[Способ исследования]

(1) Показатель текучести расплава (MIE, MI2.16), измеренный согласно ASTM D1238 (190°C, 2,16 кг.), составляет от 0.1 до 2.0 г/10 минут.

(2) Показатель текучести расплава при повышенной нагрузке (MIF, MI21.6) измеряли согласно ASTM D1238 при температуре 190°C и нагрузке 21,6 кг.

(3) Соотношение показателей текучести расплава (SR, MFRR) рассчитывали как MIF/MIE (F/E).

(4) Плотность измеряли методом трубки с градиентом плотности согласно ASTM D1505.

(5) Молекулярная масса и молекулярно-массовое распределение: для измерения использовали рефрактометрический детектор (детектор РД), оборудованный гель-проникающей хроматографией - РД (GPC-RI, Polymer Laboratory Inc., 220 System). В качестве разделительных колонок использовали две колонки Olexis и одну защитную колонку и температуру колонки поддерживали при 160°C. Калибровку выполнили с использованием стандартного набора полистирола, доступного из Polymer Laboratory Inc. 27 минут измерения осуществляли при условиях, в которых в качестве элюента использовали трихлорбензол, содержащий 0,0125 масс.% антиоксиданта (бутилгидрокситолуола), концентрация образца составляла 1,0 мг/мл, объем впрыска - 0,2 мл, и производительность насоса составляла 1,0 мл/мин. Универсальная калибровка была проведена для среднечисловой молекулярной массы (Mn), средневесовой молекулярной массы (Mw) и z-средней молекулярной массы (Mz) с использованием Easical A и Easical B (произведенных Agilent), которые являются полистирольными стандартными материалами, а молекулярные массы были рассчитаны пересчетом на полиэтилен.

(6) Прочность на раздир (раздир по Элмендорфу, MD/TD (в продольном/поперечном направлении)) измеряли согласно ASTM D-1922.

(7) Отклонение ударной прочности при падении имела значение в соответствии с ASTM D1709.

(8) Мутность имела значение в соответствии с ASTM D1003.

(9) Натяжение расплава измеряли с помощью капиллографа 1B (произведенный Toyoseiki Seisaku-sho, Ltd.) в соответствии с описанным ниже способом. Используя капиллярную трубку с длиной 10 мм и диаметром 1,0 мм, от 5 до 10 г каждого образца гранул измеряли при условиях, в которых температура измерения составляла 230°C, скорость составляла 10 мм/мин, а скорость вытягивания составляла 30 м/мин. Среднее значение было получено путем трехкратного измерения в расчете на образец.

(10) Шероховатость поверхности (Ra): анализ производили с помощью 3D-профилометра (модель №VK-X100, произведенная Keyence Corporation) с помощью линз 1000-кратного увеличения, и были получены изображения поверхности образцов. Степень шероховатости выражалась с помощью значения Ra (среднеарифметическая шероховатость).

(11) Вязкость при нулевом сдвиге (n0): использовался прибор Anton Paar's mcr-702. Измерение проводили при условиях, в которых использовалась параллельная пластина, диаметр составил 25 мм, температура составила 190°C, и деформация 5% имела место от 0,1 до 100 рад/с.

(12) Длинноцепочечное разветвление (ДЦР): использовали графические зависимости Janzen-Colby (см. Journal of Molecular Structure Vol.485-486 (1999), 569-584; The Journal of Physical Chemistry Vol.84(1980) 649); Macromolecules Vol.43 (2010) 8836-8852). Использовались молекулярная масса, измеренная методом гель-проникающей хроматографии, и вязкость при нулевом сдвиге. ДЦР была выражена как количество длинноцепочечных ветвей на 1,000,000 атомов углерода (ДЦР/106 атомов углерода).

[Приготовление композиции катализатора]

[Пример получения 1]

Как описано в таблице 1 ниже, диоксид кремния (SiO2, PD18048, PQ Co.) и метилалюмоксан (MAO, Albermarle Co., 20 масс.% в толуоле), оба из которых были прокалены при 250°C в атмосфере азота, добавили в 250-мл колбу и к ней применяли ультразвук при 60°C в течение 3 часов, чтобы получить реакционный раствор A.

Отдельно от реакционного раствора A, рацемический диметилсилилбис(тетрагидроинденил)цирконий дихлорид (Lanxess AG) и MAO (Albemarle Corp., 20 масс.% раствор в толуоле) добавляли в качестве металлорганического соединения в 50-мл колбу и перемешивали при комнатной температуре в течение 1 часа для приготовления реакционного раствора B.

Затем к реакционному раствору А добавляли реакционный раствор В, к смеси применяли ультразвук в течение 2 часов, и удаляли надосадочную жидкость. Оставшиеся твердые частицы дважды промывали гексаном и затем сушили в вакууме, чтобы получить катализатор на носителе в виде свободно текучего плотного порошка. Катализатор на носителе имел содержание алюминия 14,6 масс.% и содержание циркония 0,28 масс.%.

[Пример получения 2]

Большое количество композиции катализатора готовили для использования в промышленном способе с помощью большого промышленного реактора. Композицию катализатора приготовили таким же образом, как в примере получения 1, как описано в Таблице 1 ниже, за исключением того, что использовался 300-л реактор с мешалкой и отдельный фильтр осушитель. Катализатор на носителе имел содержание алюминия 14,8 масс.%, а содержание циркония 0,28 масс.%.

соединение

[Сополимер линейного полиэтилена низкой плотности (ЛПЭНП), его получение и анализ]

[Примеры 1-3 и сравнительный пример 1]

Используя композицию катализатора, приготовленную в примере получения 2, выполняли полимеризацию в газофазном реакторе с псевдоожиженным слоем непрерывного действия, в котором один реактор предварительной полимеризации типа суспензионной полимеризации и газофазный реактор с диаметром 60 см были соединены последовательно. Псевдоожиженный слой состоял из гранул полимерных частиц. Жидкий 1-гексен и газообразные этилен и водород смешали в трубе, и смесь ввели в линию рециркулирующего газа реактора. Состав вводимой смеси и физические свойства полученной смолы ЛПЭНП показаны в таблице 2 ниже. В газофазном реакторе концентрации ввода этилена, водорода и 1-гексена контролировали для поддержания состава, показанного в таблице 2, а скорость подачи водорода контролировали для поддержания постоянного молярного соотношения водорода и этилена. Кроме того, предполимер подавали приближенным к 2 - 5 масс.% от общей массы основной полимеризационной композиции (предполимер+этилен+1-гексен). Среди концентраций компонентов газофазного реактора в Таблице 2 ниже, мол.% остатка, за исключением этилена, водорода и 1-гексена представляет собой пропан, служащий в качестве разбавителя. Концентрации всех газов определяли с помощью онлайн-газовой хроматографии газов в потоке рециркулирующего газа. Реактор предварительной полимеризации и газофазный реактор в качестве разбавителя использовали пропан, а сополимер этилена и 1-гексена, полученный в результате каталитической реакции, непрерывно выгружали для поддержания постоянного уровня псевдоожиженного слоя в газофазном реакторе. Для того, чтобы поддержать постоянную рабочую температуру, тепло, выделяемое путем реакции полимеризации, регулировали с использованием теплообменника. Таким образом, контролировалась температура циркулирующего газа.

реактор

[Сравнительные примеры 2-3]

Смолу ЛПЭНП получили в реакторе суспензионной полимеризации с использованием композиции катализатора, приготовленной в примере получения 1. Для контроля температуры полимеризации 2-л автоклавный реактор из нержавеющей стали, оснащенный рубашкой, допускающей подачу воды внешнего охлаждения, 10 раз продували азотом при комнатной температуре, и температуру повышали до 78°C. Затем продувку азотом выполняли еще 10 раз. Наконец, линию подачи и реактор продули с использованием 400 мл изобутана и 10 бар этилена. После доведения температуры реактора до 70°C в реактор добавили 0,6-1,5 мл 0,2 М триэтилалюминия, 2,5 мл (1,1 ммоль в гексане) антистатической добавки (Statsafe 6000, произведенный Innospec Inc.) и 1 л изобутана. После того, как были добавлены этилен и 1-гексен, в реактор добавили катализатор на носителе. Условия полимеризации и измеренные физические свойства полученных смол ЛПЭНП сведены в таблицу 3 (см. ниже). Показаны парциальное давление этилена, количество (масс.%) 1-гексена (т.е. вводимое количество 1-гексена по отношению к вводимому количеству этилена) и количество (мг) водорода (мг/кг С2, вводимое количество водорода на 1 кг этилена 1 кг). После того, как добавили определенные количества компонентов, полимеризацию проводили при предварительно заданных температурах при поддержании общего давления реактора. Парциальное давление этилена во время полимеризации поддерживали постоянным, а 1-гексен и водород непрерывно вводили вместе с этиленом. После того, как полимеризация была завершена, не вступившие в реакцию 1-гексен и изобутан отводили, и реактор открывали для извлечения свободно текучего сополимера.

[Сравнительные примеры 4–6]

Сравнительные примеры 4 и 5 представляют собой сополимеры, приготовленные в процессе UNIPOL (технология переработки пропилена компании Dow), используемом Exxon Mobile Corp., и приготовленные с использованием газофазного реактора без суспензионного реактора. Сравнительный пример 6 представляет собой сополимер, приготовленный с использованием такого же способа, как в примерах 1-3. Таблица 4 ниже показывает физические свойства сополимеров этилена/гексена (торговые названия: XP6026ML, XP6056ML, XP9200EN) сравнительных примеров 4-6.

[Приготовление гранул]

Для того, чтобы оценить характеристику пленки, получаемой экструзией с раздувом, образцов примеров 1-3 и сравнительных примеров 1-6, 500 частей на миллион по массе (ppmw) первичного антиоксиданта (название продукта: 1010, производитель: Songwon Industrial Co., Ltd), 1000 частей на миллион по массе вторичного антиоксиданта (название продукта: 168, производитель: Songwon Industrial Co., Ltd), и 500 частей на миллион по массе полимерной технологической добавки (PPA; название продукта: PA450, производитель: Hannanotech Co., Ltd.) добавили и затем поместили в двухшнековый экструдер (тип: 814 30 2, название модели: 911436). При температуре обработки 200°C и скорости вращения шнека 60 об/мин приготовили расплавленную смесь и затем гранулировали с помощью гранулятора.

[Изготовление ЛПЭНП пленки, получаемой экструзией с раздувом]

[Получение простой пленки]

Для получения простой пленки гранулы сополимера полиолефина согласно примерам 1-3 и сравнительным примерам 1-6 были помещены в экструдер для пленки, получаемой экструзией с раздувом (название модели: LLD Blown Film M/C 40, производитель: Duk young Tech Co., Ltd.) и переработаны в пленку с толщиной 30 мкм. Переработку выполняли при температуре 180°C, диаметре шнека 40 мм, скорости вращения шнека 90 об/мин, коэффициенте раздува (BUR) 2,5/39,3 см и диаметре мундштука экструзионной головки 100 мм.

Относящиеся к таблицам 2-6 пленки ЛПЭНП примеров 1-3 приготавливали с использованием смол ЛПЭНП, удовлетворяющих условиям, в которых плотность (D) составляет от 0,900 до 0,936 г/см3, показатель текучести расплава (MIE) составляет от 0,1 до 2,0 г/10 мин, показатель текучести расплава при повышенной нагрузке (MIF) составляет от 17 до 100 г/10 мин, соотношение показателя текучести расплава (SR) составляет от 35 до 55, отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) составляет от 3,0 до 5,0, и отношение (Mz/Mw) z-средней молекулярной массы (Mz) к средневесовой молекулярной массе (Mw) составляет от 2,0 до 3,5. В случае пленок ЛПЭНП измеренные значения прочности на раздир в направлении обработки (MD) были больше, чем значения, рассчитанные по уравнению 1 ( ).

).

Это связано с тем, что полиолефиновые смолы в процессе плавления полимера изменяются, чтобы иметь неупорядоченную ориентацию, и цепи становятся ориентированными в различных направлениях, не только направлении обработки. Такая ориентация предотвращает от продвижения трещин в механическом направлении, что приводит к повышению прочности на раздир (MD) в направлении обработки.

С другой стороны, в случае пленок ЛПЭНП сравнительных примеров 1-6, изготовленных из смолы сравнительного примера 1, в котором плотность была за пределами вышеуказанного диапазона, смолы сравнительных примеров 2 и 3, в которых MIF составлял менее, чем 17, смола сравнительного примера 4, в которой MIF составлял менее, чем 17, и отношение Mw/Mn было менее, чем 3, смола сравнительного примера 5, в которой Mw/Mn было менее, чем 3, и смола сравнительного примера 6, в котором MIF был менее, чем 17, SR была менее, чем 35, отношение Mw/Mn было менее, чем 3, и отношение Mz/Mw было менее, чем 2, измеренные значения прочности на раздир (MD) в направлении обработки были меньше, чем значения, рассчитанные по уравнению 1.

Таким образом, подтверждено, что в случае, если пленка, получаемая экструзией с раздувом, изготавливалась с использованием смолы ЛПЭНП, удовлетворяющей требованиям, приведенным в настоящем описании, была увеличена прочность на раздир (MD) в направлении обработки, что привело к повышению прочности.

[Получение смешанной пленки]

Смешанную пленку получали путем смешивания 70 масс.% гранул полиолефинового сополимера каждого из примеров 1 и 2 и сравнительных примеров 4 и 5 и 30 масс.% продукта полиэтилена низкой плотности (LD2420d) произведенного PTT Chemical. Смесь поместили в экструдер для пленки, получаемой экструзией с раздувом, регулируемый, чтобы получать такие же условия, как в простом способе получения пленки. При этом получили смешанные пленки. Результаты определения характеристик показаны в таблице 7 (см. ниже).

пленки

Таким образом, технологичность можно улучшить путем смешивания смолы ЛПЭНП, предложенной в настоящем изобретении, с другими смолами ПЭНП.

Настоящее изобретение раскрыто со ссылкой на некоторые конкретные примеры и признаки. Тем не менее, конкретные примеры и признаки служат лишь для иллюстративных целей и не ограничивают объем настоящего изобретения; и следует иметь в виду, что различные модификации и изменения возможны из вышеприведенного описания с помощью специалистов в данной области техники, к которой относится настоящее изобретение.

Таким образом, сущность настоящего изобретения не ограничивается приведенными выше конкретными примерами, и все формы, охарактеризованные прилагаемыми пунктами формулы изобретения, и все эквиваленты и модификации к ним укладываются в рамки объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНА И ПОЛИОЛЕФИНОВАЯ СМОЛА | 2019 |

|

RU2759915C2 |

| МЕТАЛЛОЦЕНОВОЕ СОЕДИНЕНИЕ, ВКЛЮЧАЮЩАЯ ЕГО КОМПОЗИЦИЯ КАТАЛИЗАТОРА И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2012 |

|

RU2510646C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМОДАЛЬНОГО ПОЛИОЛЕФИНА И ПЛЕНОК НА ЕГО ОСНОВЕ | 2003 |

|

RU2315776C2 |

| ПОЛУЧЕНИЕ МУЛЬТИМОДАЛЬНОГО ПОЛИОЛЕФИНА МНОГОЭТАПНЫМ СПОСОБОМ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2020 |

|

RU2754179C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ПОВЫШЕННОЙ ТЕМПЕРАТУРНОЙ УСТОЙЧИВОСТИ | 2014 |

|

RU2677461C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛОЦЕНОВЫХ КАТАЛИТИЧЕСКИХ СИСТЕМ | 2004 |

|

RU2360930C2 |

| УВЕЛИЧЕННОЕ ОТНОШЕНИЕ ИНДЕКСОВ РАСПЛАВА ДЛЯ ПОЛИМЕРА ПУТЕМ ЗАГРУЗКИ КАТАЛИЗАТОРА НА ПОДЛОЖКЕ, НАСЫЩЕННОГО ВЫБРАННЫМ ЖИДКИМ АГЕНТОМ | 2013 |

|

RU2645216C2 |

| КОМПОЗИЦИИ АКТИВАТОРА, ИХ ПОЛУЧЕНИЕ И ИХ ИСПОЛЬЗОВАНИЕ В КАТАЛИЗЕ | 2011 |

|

RU2581361C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2013 |

|

RU2602265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ВОСКОВ | 1993 |

|

RU2117674C1 |

Настоящее изобретение относится к группе изобретений: полиолефиновая смола, полиолефиновая пленка и способ изготовления полиолефиновой смолы. Данная полиолефиновая смола, удовлетворяющая следующим требованиям (i)-(viii): (i) плотность составляет 0,910-0,935 г/см3; (ii) показатель текучести расплава (MIE) (190°C, 2,16 кг) составляет 0,1-2,0 г/10 мин; (iii) показатель текучести расплава при повышенной нагрузке (MIF) (190°C, 21,6 кг) составляет 17-100 г/10 мин; (iv) SR (MIF/MIE) составляет 35-55; (v) Mw/Mn составляет 3,0-5,0; (vi) Mz/Mw составляет 2,0-3,5; и (vii) прочность на раздир (MD, г) в направлении обработки пленки, полученной путем раздува полиолефиновой смолы до толщины 30 мкм при коэффициенте расширения (BUR) 2,5, удовлетворяет приведенному ниже реляционному выражению 1:  ; (viii) полиолефиновая смола представляет собой сополимер линейного полиэтилена низкой плотности, имеющий множество длинноцепочечных разветвлений; полиолефиновая смола представляет собой сополимер этилен/1-гексен. Способ изготовления полиолефиновой смолы содержит: синтез предполимера в реакторе суспензионной полимеризации путем предварительной полимеризации композиции для предварительной полимеризации, содержащей этиленовый мономер, 1-гексен и композицию катализатора; и синтез полиолефинового полимера путем полимеризации подаваемой в газофазный реактор основной композиции для полимеризации, содержащей предполимер, этиленовый мономер и мономер 1-гексен. Полиолефиновую пленку изготавливают из полиолефиновой смолы, удовлетворяющей требованиям (i)-(viii). Технический результат – разработка линейного полиэтилена низкой плотности, обладающего превосходной технологичностью и высокой прочностью. 3 н. и 7 з.п. ф-лы, 3 ил., 7 табл., 22 пр.

; (viii) полиолефиновая смола представляет собой сополимер линейного полиэтилена низкой плотности, имеющий множество длинноцепочечных разветвлений; полиолефиновая смола представляет собой сополимер этилен/1-гексен. Способ изготовления полиолефиновой смолы содержит: синтез предполимера в реакторе суспензионной полимеризации путем предварительной полимеризации композиции для предварительной полимеризации, содержащей этиленовый мономер, 1-гексен и композицию катализатора; и синтез полиолефинового полимера путем полимеризации подаваемой в газофазный реактор основной композиции для полимеризации, содержащей предполимер, этиленовый мономер и мономер 1-гексен. Полиолефиновую пленку изготавливают из полиолефиновой смолы, удовлетворяющей требованиям (i)-(viii). Технический результат – разработка линейного полиэтилена низкой плотности, обладающего превосходной технологичностью и высокой прочностью. 3 н. и 7 з.п. ф-лы, 3 ил., 7 табл., 22 пр.

1. Полиолефиновая смола, удовлетворяющая следующим требованиям (i)-(viii):

(i) плотность (D), измеренная методом трубки с градиентом плотности согласно ASTM D1505, составляет от 0,910 до 0,935 г/см3;

(ii) показатель текучести расплава (MIE), измеренный согласно ASTM D1238 (190°C, 2,16 кг), составляет от 0,1 до 2,0 г/10 мин;

(iii) показатель текучести расплава при повышенной нагрузке (MIF), измеренный согласно ASTM D1238 (190°C, 21,6 кг), составляет от 17 до 100 г/10 мин;

(iv) соотношение показателей текучести расплава (SR, MIF/MIE) составляет от 35 до 55;

(v) отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), измеренное с помощью гель-проникающей хроматографии, составляет от 3,0 до 5,0;

(vi) отношение (Mz/Mw) z-средней молекулярной массы (Mz) к средневесовой молекулярной массе (Mw), измеренное с помощью гель-проникающей хроматографии, составляет от 2,0 до 3,5; и

(vii) прочность на раздир (MD, г) в направлении обработки пленки, полученной путем раздува полиолефиновой смолы до толщины 30 мкм при коэффициенте расширения (BUR) 2,5, удовлетворяет приведенному ниже реляционному выражению 1:

[Реляционное уравнение 1]

(viii) полиолефиновая смола представляет собой сополимер линейного полиэтилена низкой плотности, имеющий множество длинноцепочечных разветвлений;

и где полиолефиновая смола представляет собой сополимер этилен/1-гексен.

2. Полиолефиновая пленка, изготовленная из полиолефиновой смолы по п. 1.

3. Способ изготовления полиолефиновой смолы, причем способ содержит:

a) синтез предполимера в реакторе суспензионной полимеризации путем предварительной полимеризации композиции для предварительной полимеризации, содержащей этиленовый мономер, мономер 1-гексен и композицию катализатора; и

b) синтез полиолефинового полимера путем полимеризации подаваемой в газофазный реактор основной композиции для полимеризации, содержащей предполимер, этиленовый мономер и мономер 1-гексен,

где полиолефиновый полимер удовлетворяет требованиям (i)-(viii), перечисленным в п. 1.

4. Способ по п. 3, в котором композиция для предварительной полимеризации содержит от 80 до 99,9% по массе этиленового мономера и от 0,1 до 20% по массе мономера 1-гексена, по отношению к общему количеству мономеров.

5. Способ по п. 3, в котором композиция катализатора содержит одно или несколько металлорганических соединений, представленных приведенной ниже химической формулой 1:

[Химическая формула 1]

(В химической формуле 1

M представляет собой цирконий (Zr),

L1 и L2 каждый независимо представляют собой циклопентадиенил, инденил, тетрагидроинденил или флуоренил,

T представляет собой Al, Si, Sn или углеводородную группу, имеющую от 1 до 4 атомов углерода,

X1 и X2 каждый независимо представляют собой галоген или углеводородную группу, имеющую от 1 до 10 атомов углерода, и

L1, L2 и T каждый независимо являются незамещенными или дополнительно замещены водородом, галогеном, углеводородным радикалом с 1-20 атомами углерода, алкокси с 1-20 атомами углерода или любой их комбинацией, при этом заместители, примыкающие друг к другу, каждый независимо соединены с L1 и L2, образуя таким образом конденсированную кольцевую структуру).

6. Способ по п. 3, в котором композиция катализатора содержит один или несколько алюмоксанов, представленных приведенными ниже химическими формулами 2-4:

[Химическая формула 2]

[Химическая формула 3]

[Химическая формула 4]

(В химических формулах 2, 3 и 4

R1-R4 каждый независимо представляют собой линейную или разветвленную алкильную группу с 1-10 атомами углерода,

x и y каждый независимо представляют собой целые числа в диапазоне от 1 до 50, и

z представляет собой целое число в диапазоне от 3 до 50).

7. Способ по п. 5, в котором композиция катализатора содержит от 1 до 100000 молей алюмоксана на 1 моль металлорганического соединения.

8. Способ по п. 5, в котором композиция катализатора имеет форму, в которой металлорганическое соединение и алюмоксан нанесены на носитель, и носитель сделан из материала, выбранного из группы, состоящей из диоксида кремния, оксида алюминия, алюмосиликата, глины, модифицированной глины и их смесей.

9. Способ по п. 8, в котором композиция катализатора содержит от 5 до 30 весовых частей алюминия, полученного из алюмоксанового соединения, и от 0,01 до 1 весовой части циркония, полученного из металлорганического соединения, на 100 весовых частей носителя.

10. Способ по п. 9, в котором композиция катализатора содержит от 10 до 20 весовых частей алюминия, полученного из алюмоксанового соединения, и от 0,1 до 0,7 весовой части циркония, полученного из металлорганического соединения, на 100 весовых частей носителя.

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| WO 00/11047 A1, 02.03.2000 | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2023-04-25—Публикация

2022-03-24—Подача