ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка претендует на приоритет Корейской патентной заявки KR 10-2019-0066412, поданной 5 июня 2019 г., содержание которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения мультимодального полиолефина посредством многоэтапной непрерывной полимеризации и, в частности, к способу получения мультимодального полиолефина посредством многоэтапной непрерывной полимеризации, в результате которой образуется мультимодальный полиолефин, обладающий повышенной прочностью расплава, улучшенной формуемостью, механической прочностью, пригодностью к обработке и улучшенным внешним видом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Применяемые в некоторых отраслях полиолефиновые полимеры должны обладать повышенной жесткостью, прочностью, высокой стойкостью к воздействию окружающей среды, повышенным сопротивлением трещинообразованию и т.д. Перечисленные свойства могут быть относительно легко улучшены за счет увеличения молекулярной массы полиолефинового полимера. Однако по мере увеличения молекулярной массы ухудшается пригодность полимера к обработке (обрабатываемость). Для улучшения пригодности к обработке применяют комбинации полиолефиновых полимеров, имеющих различающиеся свойства. Предпочтительно полиолефиновый полимер, имеющий одно свойство, применяют после подходящей модификации структуры этого полиолефинового полимера, или его применяют в комбинации с подходящими технологическими добавками. Традиционно полиэтиленовый полимер, полученный с помощью катализатора Циглера-Натта или металлоценового катализатора, имеет узкое распределение молекулярной массы. Если такой полиэтиленовый полимер применяют как таковой, то в некоторых аспектах это может быть нежелательно. В альтернативном варианте применяют полимер, имеющий широкое распределение молекулярной массы или мультимодальное распределение молекулярной массы, что позволяет улучшить такие свойства, как жесткость, прочность, стойкость к воздействию окружающей среды, сопротивление трещинообразованию и т.д., и в то же время может быть улучшена пригодность полимера к обработке. Таким образом, полимер, имеющий широкое или мультимодальное распределение молекулярной массы, может не иметь недостатков полиолефинового полимера, имеющего узкое распределение молекулярной массы.

Полиолефин, имеющий мультимодальное распределение молекулярной массы, включает по меньшей мере два полиолефиновых компонента, имеющих разные молекулярные массы. Например, полиолефин включает полиолефин с высокой молекулярной массой и полиолефин с низкой молекулярной массой в подходящей пропорции.

Для получения полиолефина, имеющего широкое распределение молекулярной массы или мультимодальное распределение молекулярной массы, было проведено множество исследований. Результатом одного из них является способ, включающий обработку после извлечения из реактора, или способ смешивания в расплаве, в котором полиолефины, имеющие по меньшей мере две различные молекулярные массы смешивают до или во время обработки полиолефина. Например, в патенте US 4461873 рассмотрен способ смешивания для получения бимодальной полимерной смеси, включающий физическое смешивание двух полимеров, имеющих различные свойства.

Однако в случае такого физического смешивания в получаемом изделии обязательно имеется высокое содержание гелевого компонента, и изделие нельзя применять в таких областях, как изготовление пленки, из-за неподходящего внешнего вида продукта, обусловленного высоким содержанием гелевого компонента. Кроме того, для способа, включающего физическое смешивание, требуется абсолютно однородное смешивание компонентов, что увеличивает стоимость производства.

Другим известным способом получения полиолефина, имеющего мультимодальное распределение молекулярной массы, например, полиолефина, имеющего бимодальное распределение молекулярной массы, является способ применения многоступенчатого реактора. В этом способе применяют два или более реактора. В частности, в первом реакторе при определенных условиях получают первый полимерный компонент, имеющий первое распределение молекулярной массы; полученный первый полимерный компонент переносят во второй реактор, и затем во втором реакторе, в условиях, отличающихся от условий, создаваемых в первом реакторе, получают второй полимерный компонент, имеющий второе распределение молекулярной массы, которое отличается от распределения молекулярной массы первого полимерного компонента. Этот способ позволят решить проблемы, связанные с наличием гелевого компонента, но предполагает применение многоступенчатого реактора, что может приводить к снижению производительности или повышению стоимости производства. Кроме того, если в первом реакторе получают компонент с высокой молекулярной массой, то компонент с низкой молекулярной массой не может быть синтезирован во втором реакторе, и, таким образом, готовые частицы полиолефина могут состоять только из компонента с высокой молекулярной массой.

Другой способ получения полиолефина, имеющего широкое распределение молекулярной массы или мультимодальное распределение молекулярной массы, состоит в полимеризации полиолефина в присутствии смеси катализаторов в одном реакторе. В недавнее время в соответствующей отрасли промышленности проводились многочисленные попытки получения полиолефина, имеющего широкое распределение молекулярной массы или мультимодальное распределение молекулярной массы, с применением двух или более различных катализаторов в одном реакторе. В этом способе частицы полимера равномерно смешивают на уровне субчастиц, и в результате полимерные компоненты, имеющие различные распределения молекулярной массы, равномерно распределены в пределах одной фазы. Например, в патентах US 4530914 и US 4935474 рассмотрен способ получения полиолефина, имеющего широкое распределение молекулярной массы, посредством полимеризации этилена или высших альфа-олефинов в присутствии каталитической системы, включающей два или более металлоцена, которые имеют различающиеся константы скорости роста цепи и обрыва цепи, и алюмоксан. В патентах US 6841631 и US 6894128 рассмотрен способ получения полиэтилена, имеющего бимодальное или мультимодальное распределение молекулярной массы, в присутствии металлоценового катализатора, включающего по меньшей мере два соединения металлов, а также указано, что получаемый полиэтилен может быть применен для получения пленки, труб, изделий, получаемых литьем с раздувом, и т.д. Полученный полиэтилен имеет высокую пригодность к обработке, но компоненты полиэтилена, имеющие различные молекулярные массы, распределены в каждой частице неравномерно. Таким образом, даже в относительно хороших условиях обработки получаемое изделие имеет грубый внешний вид и неоднородные физические свойства.

В патенте US 4937299 рассмотрен способ получения полиолефина с помощью каталитической системы, включающей по меньшей мере два типа металлоценов, имеющих различающиеся реакционные активности по отношению к полимеризуемому мономеру. В патенте US 4808561 рассмотрен способ получения катализатора на носителе, включающий реакцию металлоцена с алюмоксаном в присутствии носителя. Металлоцен наносят на носитель, что приводит к образованию твердого порошкообразного катализатора. В качестве носителя применяют неорганические оксиды, такие как оксид кремния, оксид алюминия, оксид кремния-оксид алюминия, оксид магния, оксид титана, оксид циркония и их смеси, и полимерные материалы, такие как полиолефин (например, мелко измельченный полиэтилен), и металлоцены и алюмоксан наносят на обезвоженный материал носителя.

В патенте US 10053522 рассмотрен способ получения полиолефина, имеющего бимодальное распределение молекулярной массы, с применением одного металлоценового катализатора и двух петлевых суспензионных реакторов. Полиэтилен высокой плотности (сокращенно "ПЭВП"), имеющий высокую молекулярную массу, должен включать как компонент со сверхвысокой молекулярной массой, так и компонент с низкой молекулярной массой, и для получения такого полиэтилена требуется применение катализатора, позволяющего получать полиэтилен с достаточно высокой молекулярной массой. Однако компонент со сверхвысокой молекулярной массой не может быть получен способом, раскрытом в этом патенте.

В корейском патенте KR 10-1747401 рассмотрен способ получения полиолефина, имеющего мультимодальное распределение молекулярной массы, в котором применяют металлоценовые катализаторы двух типов, сомономеры, имеющие различные реакционные способности и молекулярные массы, и два перемешиваемых корпусных реактора непрерывного действия (англ. continuous stirred tank reactor, сокращенно CSTR), содержащих суспендированную в гексане фазу. В этом способе в первом реакторе получают полиэтилен высокой плотности с низкой молекулярной массой, а во втором реакторе непрерывно получают полиэтилен низкой плотности с высокой молекулярной массой. Таким образом, в целом получают мультимодальный полиэтилен. Однако в этом способе в первый реактор необходимо вводить большое количество водорода, что может снижать стабильность частиц полимера и приводить к производственным проблемам.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, задача настоящего изобретения состоит в предоставлении мультимодального полиолефина, получаемого способом многоэтапной полимеризации, в котором бимодальный полимер с высокой молекулярной массой получают в первом реакторе, а бимодальный полимер с низкой молекулярной массой непрерывно получают во втором реакторе, причем бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой одновременно содержатся в полимерных частицах.

Другая задача настоящего изобретения состоит в предоставлении изделия из мультимодального полиолефинового полимера, имеющего находящиеся в подходящем диапазоне характеристики молекулярной массы и широкое распределение молекулярной массы, имеющего равномерное распределение полимерных цепочек, компонент со сверхвысокой молекулярной массой, молекулярная масса которого превышает 5000000 г/моль, высокую комплексную вязкость при низкой скорости сдвига и, таким образом, имеющего улучшенный внешний вид и повышенную механическую прочность.

Для решения поставленных выше и других задач, настоящим изобретением предоставлен способ получения мультимодального полиолефина посредством многоэтапной полимеризации, который включает следующие этапы: полимеризацию в первом реакторе бимодального полимера с высокой молекулярной массой посредством подачи мономера в присутствии каталитической композиции, включающей два или более различных катализатора; непрерывную подачу бимодального полимера с высокой молекулярной массой, получаемого в первом реакторе, во второй реактор, и полимеризацию бимодального полимера с низкой молекулярной массой посредством подачи мономера в присутствии каталитической композиции, где мультимодальный полиолефин одновременно включает бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой.

В способе получения мультимодального полиолефина посредством многоэтапной непрерывной полимеризации согласно настоящему изобретению бимодальный полимер с высокой молекулярной массой получают в первом реакторе, а бимодальный полимер с низкой молекулярной массой непрерывно получают во втором реакторе. В полученном мультимодальном полиолефине бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой присутствуют в полимерных частицах одновременно. Таким образом, характеристиками мультимодального полиолефинового полимера являются: широкое распределение молекулярной массы, компонент со сверхвысокой молекулярной массой и высокая комплексная вязкость при низкой скорости сдвига.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

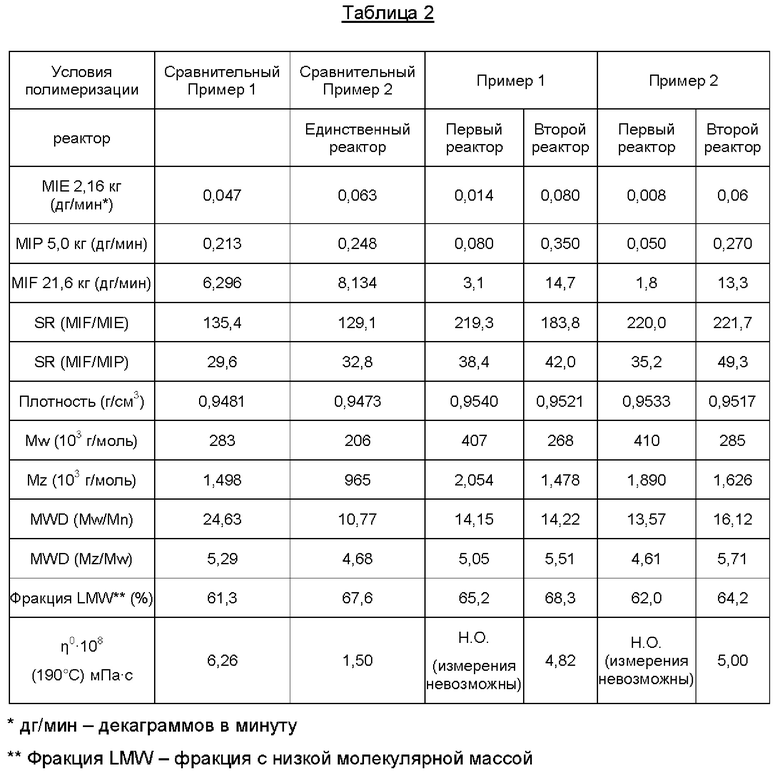

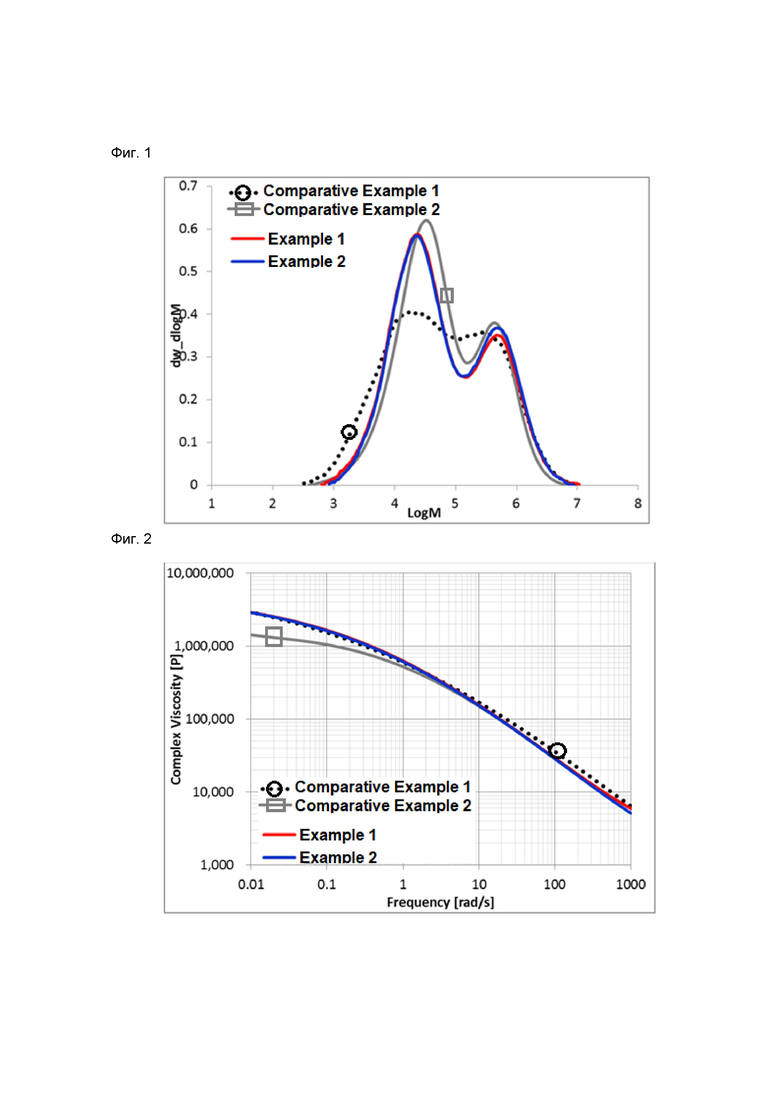

На Фиг. 1 представлены распределения молекулярной массы, полученные с помощью гель-проникающей хроматографии в примерах согласно настоящему изобретению и сравнительных примерах.

На Фиг. 2 представлена диаграмма анализа прочности расплава, полученная для примеров согласно настоящему изобретению и сравнительных примеров.

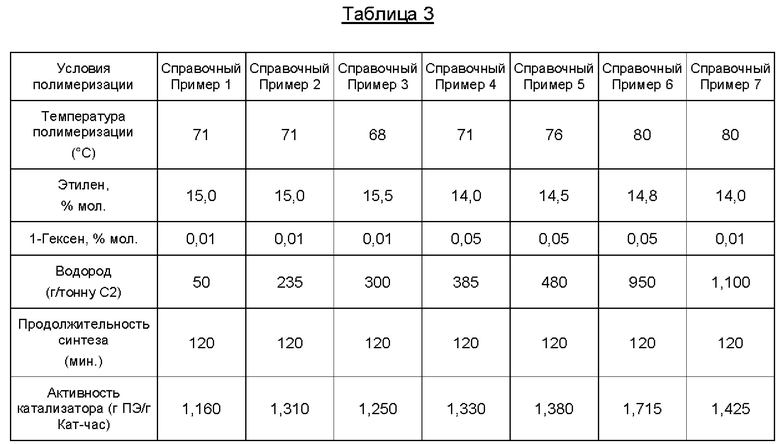

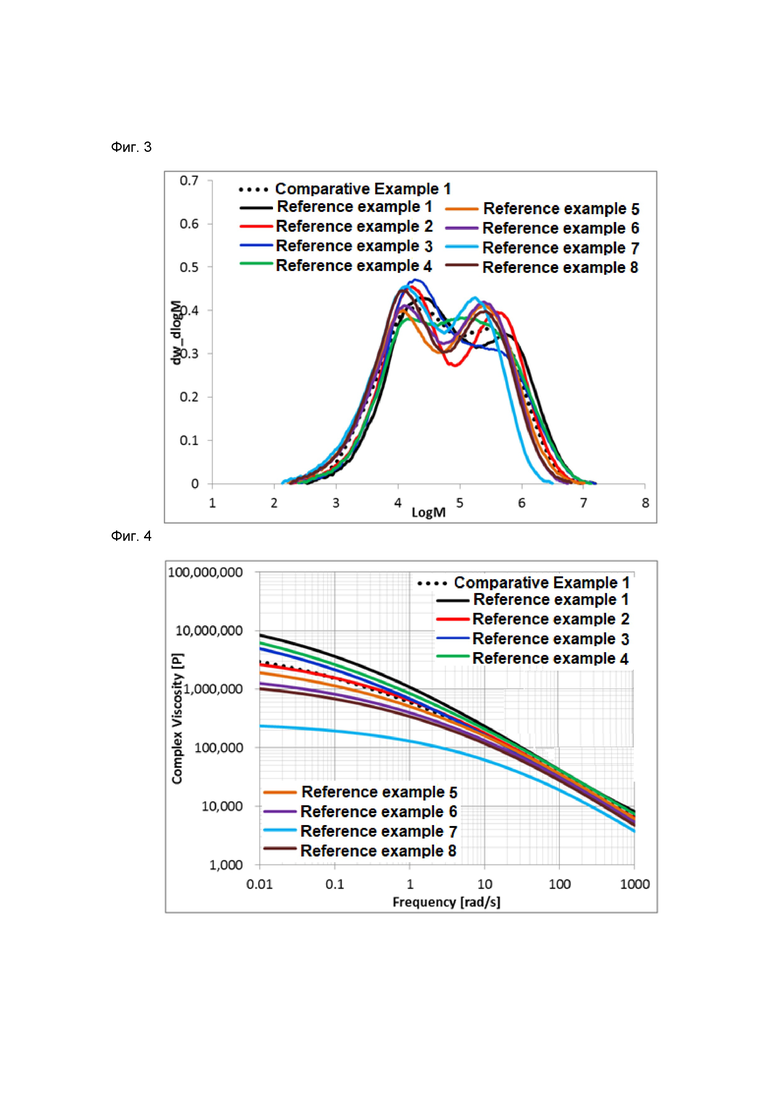

На Фиг. 3 представлены распределения молекулярной массы, полученные с помощью гель-проникающей хроматографии в справочных примерах согласно настоящему изобретению.

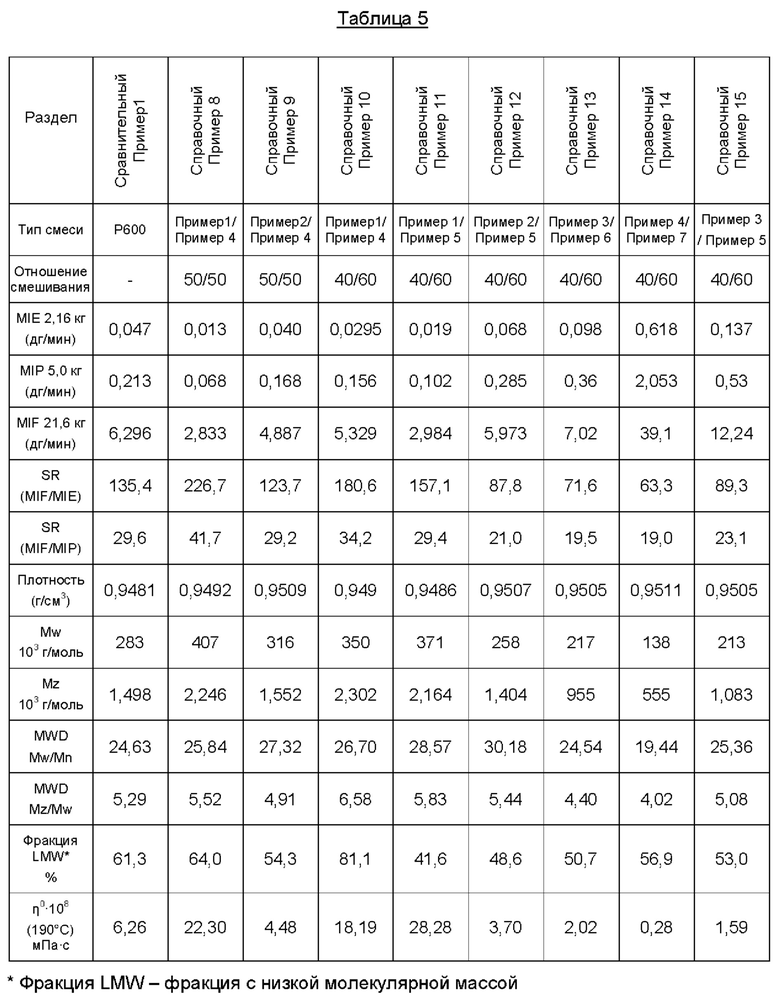

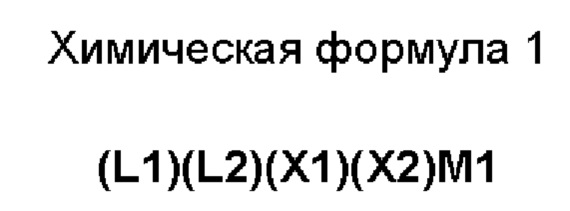

На Фиг. 4 представлена диаграмма анализа прочности расплава для справочных примеров согласно настоящему изобретению.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже настоящее изобретение раскрыто более подробно. В нижеследующем подробном описании полиолефиновый полимер может быть назван просто "полимером", "полиолефином", "этиленовым полимером", "олефиновым полимером" и т.д.

Способ получения мультимодального полиолефина согласно настоящему изобретению включает следующие этапы: полимеризацию в первом реакторе бимодального полимера с высокой молекулярной массой посредством подачи мономера в присутствии каталитической композиции, включающей два или более различных катализатора; непрерывную подачу во второй реактор бимодального полимера с высокой молекулярной массой, получаемого в первом реакторе, и полимеризацию бимодального полимера с низкой молекулярной массой посредством подачи мономера в присутствии каталитической композиции. Полученный мультимодальный полиолефин включает бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой, которые присутствуют в полимерных частицах одновременно.

Согласно настоящему изобретению, мультимодальный полиолефин получают последовательной полимеризацией, применяя два или более расположенных последовательно реактора. Полимеризация может быть проведена в первом реакторе и втором реакторе, расположенных последовательно, и необязательно в нескольких дополнительных реакторах. Реакторы могут представлять собой традиционные реакторы, конструкция и тип которых не имеют особых ограничений.

В частности, проведение в первом реакторе полимеризации посредством подачи мономера (олефина) и двух различных катализаторов при регулировании показателя текучести расплава, молекулярной массы, распределения молекулярной массы, бимодальности и т.д. позволяет получать бимодальный полимер с высокой молекулярной массой.

Регулирование температуры полимеризации в этом этапе позволяет получать бимодальный полимер с высокой молекулярной массой, имеющий требуемые физические свойства. В частности, для получения бимодального полимера с высокой молекулярной массой, при проведении этапа полимеризации в первом реакторе поддерживают более высокую температуру полимеризации, чем в другом реакторе.

Так, температура полимеризации в первом реакторе составляет от 60 до 110°С, предпочтительно от 65 до 100°С, и давление в первом реакторе составляет от атмосферного давления до 500 кгс/см2 (что приблизительно составляет от 1,013⋅105 Па до 4,9⋅107 Па), предпочтительно от атмосферного давления до 60 кгс/см2 (что приблизительно составляет от 1,013⋅105 Па до 45,9⋅106 Па), более предпочтительно от 10 до 60 кгс/см2 (что приблизительно составляет от 9,8⋅105 до 5,9⋅106 Па). Полимеризация может быть проведена в периодическом режиме, полунепрерывном режиме или в непрерывном режиме.

Необязательно, в реакцию не подают водород (Н2) или подают водород в количестве, составляющем до приблизительно 200 частей на миллион. В частности, концентрация водорода (H2) в первом реакторе составляет от 0 до 1000 г/тонну С2 (этилена), предпочтительно от 0 до 300 г/тонну С2.

Полученный бимодальный полимер с высокой молекулярной массой соответствует следующим параметрам:

(1) Плотность (d): от 0,930 до 0,965 г/см3

(2) Показатель текучести расплава (англ. melt flow index, сокращенно MIF, 190°С, при нагрузке 21,6 кг): от 0,01 до 20 г/10 мин

(3) Среднемассовая молекулярная масса (Mw), определяемая с помощью гель-проникающей хроматографии (сокращенно "ГПХ"): больше или равна 200000 г/моль, предпочтительно от 200000 до 2000000 г/моль

(4) Отношение среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) (Mw/Mn, распределение молекулярной массы (англ. molecular weight distribution, сокращенно MWD)), определяемое с помощью гель-проникающей хроматографии (ГПХ): от 5 до 50

(5) При определении молекулярной массы с помощью гель-проникающей хроматографии (ГПХ) проявляются два или более пика

Бимодальный полимер с высокой молекулярной массой, получаемый в первом реакторе, непрерывно подают во второй реактор. Затем бимодальный полимер с низкой молекулярной массой может быть получен посредством проведения в непрерывном режиме полимеризации, включающей введение катализатора, который применяли для получения бимодального полимера с высокой молекулярной массой, большого количества водорода (Н2) и мономера (олефина) при регулировании показателя текучести расплава, молекулярной массы, распределения молекулярной массы, бимодальности и т.д. Полученный мультимодальный полиолефин включает бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой, одновременно присутствующие в полимерных частицах.

Регулирование концентрации (количества) водорода (Н2) и температуры полимеризации при осуществлении способа полимеризации позволяет регулировать молекулярную массу и распределение молекулярной массы готового получаемого полимера, что позволяет получать полиолефин, имеющий требуемые свойства. Водород может быть подан во второй реактор для создания концентрации, составляющей от 100 частей на миллион до 5000 частей на миллион, что является более высокой концентрацией, чем в первом реакторе.

В частности, концентрация водорода (Н2) во втором реакторе составляет от 100 до 5000 г/тонну С2, предпочтительно от 200 до 3000 г/тонну С2, более предпочтительно от 300 до 2000 г/тонну С2, температура полимеризации составляет от 60 до 110°С, предпочтительно от 65 до 100°С, давление во втором реакторе составляет от атмосферного давления до 500 кгс/см2, предпочтительно от атмосферного давления до 60 кгс/см2, более предпочтительно от 10 до 60 кгс/см2. Полимеризация может быть проведена в периодическом режиме, полунепрерывном режиме или в непрерывном режиме.

Предпочтительно, температура полимеризации в первом реакторе превышает температуру полимеризации во втором реакторе. При этом разность между температурой полимеризации в первом реакторе и температурой полимеризации во втором реакторе может составлять от 1 до 20°С. Если разность температур находится за пределами указанного диапазона, то мультимодальный полиолефиновый полимер, имеющий требуемые свойства, не может быть получен.

В частности, согласно настоящему изобретению применяют по меньшей мере два реактора и по меньшей мере два различных катализатора, и, таким образом, образуются по меньшей мере 4 пика, соответствующие различным молекулярным массам. Активности по меньшей мере двух катализаторов различны, изменения их активностей при изменении температуры различны, и также различны скорости снижения их активностей. Для получения мультимодального полиолефина, имеющего требуемые свойства и пригодность к обработке, предпочтительно, чтобы из двух пиков, обусловленных присутствием полимера, получаемого в первом реакторе, правый пик был выше, чем левый пик, и также предпочтительно, чтобы из двух пиков, обусловленных присутствием полимера, получаемого во втором реакторе, левый пик был выше правого пика. Для получения этого свойства температуру в первом реакторе повышают для дополнительного повышения активности катализатора, с помощью которого получают полимер с относительно высокой молекулярной массой, что приводит к увеличению высоты правого пика. Напротив, для дополнительного снижения активности катализатора, с помощью которого получают полимер с относительно высокой молекулярной массой, температуру во втором реакторе понижают, что приводит к снижению высоты правого пика.

Мономер (олефин), используемый для получения полиолефинового полимера в первом реакторе и во втором реакторе, включает неразветвленный (линейный) алифатический олефин, содержащий от 2 до 12 атомов углерода, предпочтительно от 2 до 10 атомов углерода, циклический олефин, диен, триен или стирол, содержащий от 3 до 24 атомов углерода, предпочтительно от 3 до 18 атомов углерода и т.д. Примеры неразветвленных алифатических олефинов включают этилен, пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен, 1-ундецен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-итоцен, 4,4-диметил-1-пентен, 4,4-диэтил-1-гексен, 3,4-диметил-1-гексен и т.д. Примеры циклических олефинов включают циклопентен, циклобутен, циклогексен, 3-метилциклогексен, циклооктен, тетрациклодецен, октациклодецен, дициклопентадиен, норборнен, 5-метил-2-норборнен, 5-этил-2-норборнен, 5-изобутил-2-норборнен, 5,6-диметил-2-норборнен, 5,5,6-триметил-2-норборнен, этиленнорборнен, этилиденнорборнен, норборнадиен, фенилнорборнен, винилнорборнен и т.д. Предпочтительные диены и триены включают полиены, содержащие от 4 до 26 атомов углерода, имеющие две или три двойные связи. Конкретные примеры диенов и триенов включают 1,3-бутадиен, 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 1,9-декадиен, 2-метил-1,3-бутадиен и т.д. Предпочтительные примеры стирола включают стирол или замещенный стирол, замещенный алкильной группой, содержащей от 1 до 10 атомов углерода, алкоксигруппой, содержащей от 1 до 10 атомов углерода, галогено группой, аминогруппой, силильной группой, галогенированной алкильной группой или т.д. Предпочтительные примеры стирола включают стирол, альфа-метилстирол, дивинилбензол и 3-хлор-метилстирол. Олефиновые мономеры могут быть полимеризованы с образованием гомополимера, чередующегося сополимера, неупорядоченного сополимера или блок-сополимера.

Полиолефиновый полимер согласно настоящему изобретению может состоять из основного компонента и вспомогательного компонента, составляющего оставшуюся часть полимера. Основной компонент получают из одного или более мономеров, выбранных из группы, состоящей из этилена, пропилена и их смеси. Вспомогательный компонент может быть получен из одного или более мономеров, выбранных из α-олефинов, содержащих от 4 до 10 атомов углерода, например, от 6 до 8 атомов углерода. Количество вспомогательного компонента предпочтительно составляет от 0,01 до 10,0% масс. более предпочтительно от 0,01 до 3,0% масс. от общей массы полимера, которая составляет 100% масс.

Для получения бимодального полимера с низкой молекулярной массой во второй реактор могут быть направлены один или более сомономеров (α-олефинов).

Примеры сомономеров включают α-олефины, содержащие от 2 до 20 атомов углерода, предпочтительно от 4 до 10 атомов углерода, такие как пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 3-метил-1-бутен, 3-метил-1-пентен и т.д. Количество сомономера составляет от 0 до 30,0% масс. предпочтительно от 0,01 до 30,0% масс. например, от 0 до 20% масс. от общей массы полимера, которая составляет 100% масс.

Полученный бимодальный полимер с низкой молекулярной массой соответствует следующим параметрам:

(6) Плотность (d): от 0,910 до 0,965 г/см3

(7) Показатель текучести расплава (MIF, 190°С, при нагрузке 21,6 кг): от 10 до 200 г/10 мин

(8) Среднемассовая молекулярная масса (Mw), определяемая с помощью гель-проникающей хроматографии (ГПХ): менее 200000 г/моль, предпочтительно от 30000 до 199000 г/моль

(9) Отношение среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) (Mw/Mn, распределение молекулярной массы (MWD)), определяемое с помощью гель-проникающей хроматографии (ГПХ): от 5 до 50

(10) При определении молекулярной массы с помощью гель-проникающей хроматографии (ГПХ) проявляются два или более пика

Способ многоэтапной полимеризации согласно настоящему изобретению выполняют в два или более этапа, проводимых в различных реакционных условиях. Указанные две или более реакции могут представлять собой реакции либо в суспензионной фазе, либо в газовой фазе, или две или более реакции могут представлять собой различные реакции. Первый реактор и второй реактор могут включать реактор для проведения реакции в суспензии и реактор для проведения реакции в газовой фазе. Например, первый реактор представляет собой реактор для проведения реакции в суспензии, а второй реактор представляет собой реактор для проведения реакции в газовой фазе. В другом случае первый реактор представляет собой реактор для проведения реакции в газовой фазе, а второй реактор представляет собой реактор для проведения реакции в суспензии.

Если полимеризацию проводят в реакторах в суспензионной фазе, то реакционной средой может служить растворитель или сам олефин. Примеры растворителей включают пропан, бутан, пентан, гексан, октан, декан, додекан, циклопентан, метилциклопентан, циклогексан, бензол, толуол, ксилол, дихлорметан, хлорэтан, 1,2-дихлорэтан, хлорбензол и т.д., и при необходимости могут быть применены смеси растворителей. Если полимеризацию проводят в реакторах в газовой фазе, то может быть применен инертный газ, и, примеры инертного газа включают азот, этан, пропан и т.д.

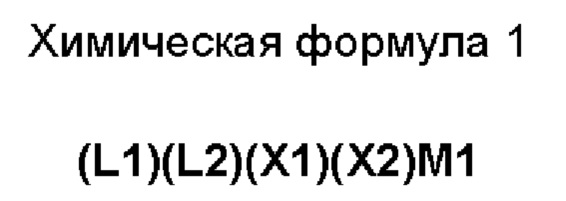

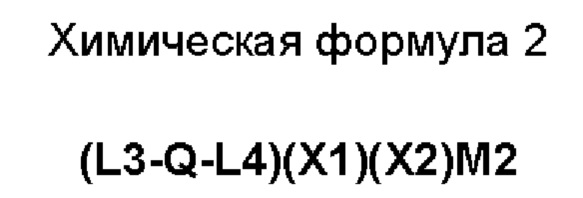

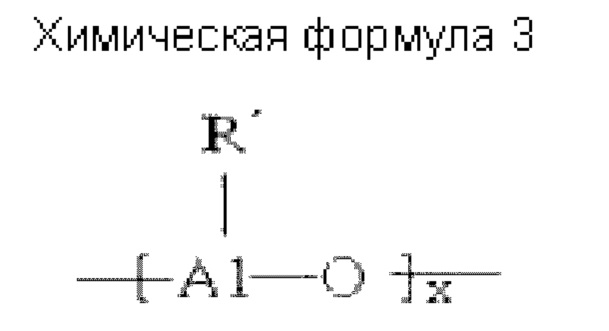

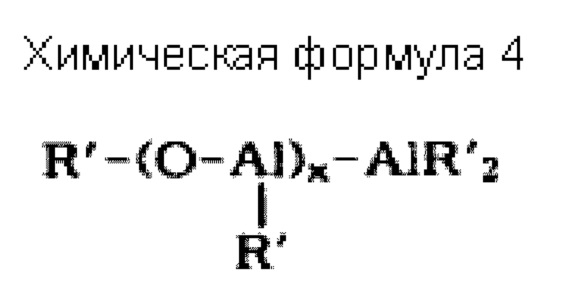

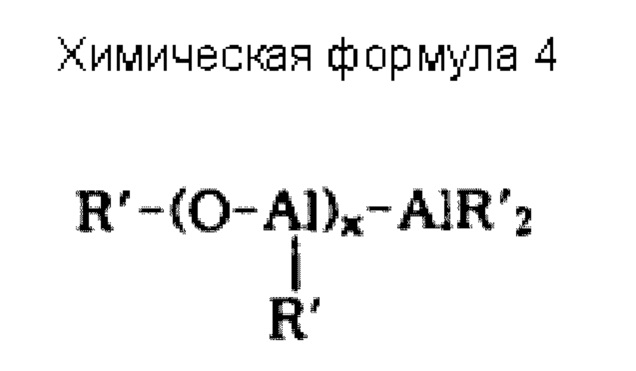

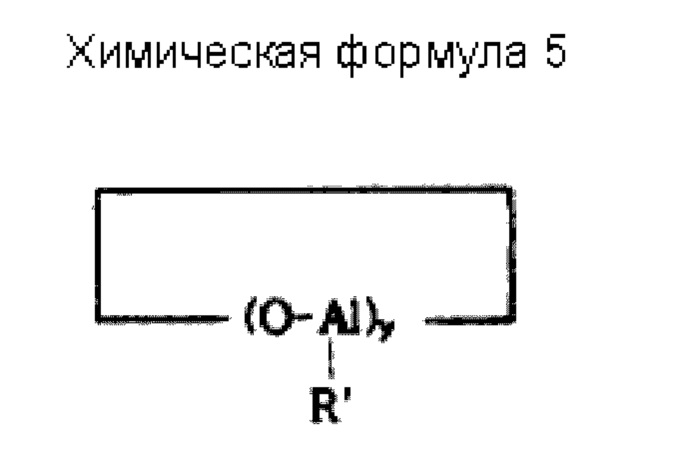

Каталитическая композиция для получения мультимодального полиолефина согласно настоящему изобретению может быть подана во все реакторы, выбранные из двух или более реакторов, и включает два или более металлоценовых катализаторов для получения полимеров, имеющих различные молекулярные массы, и один или более со катализатор. В частности, каталитическая композиция предназначена для полимеризации мультимодального полиолефина, подходящего для формования пленки, трубы и т.д. и имеющего широкое распределение молекулярной массы или бимодальное распределение молекулярной массы. Каталитическая композиция включает (i) одно или более первое металлоценовое соединение, имеющее нижеследующую химическую формулу 1, для получения полимера с относительно низкой молекулярной массой, (ii) одно или более второе металлоценовое соединение, имеющее нижеследующую химическую формулу 2, для получения полимера с относительно высокой молекулярной массой, и (iii) один или более со катал и зато ров, выбранных из алюмоксанов, имеющих приведенные ниже химические формулы 3, 4 и 5.

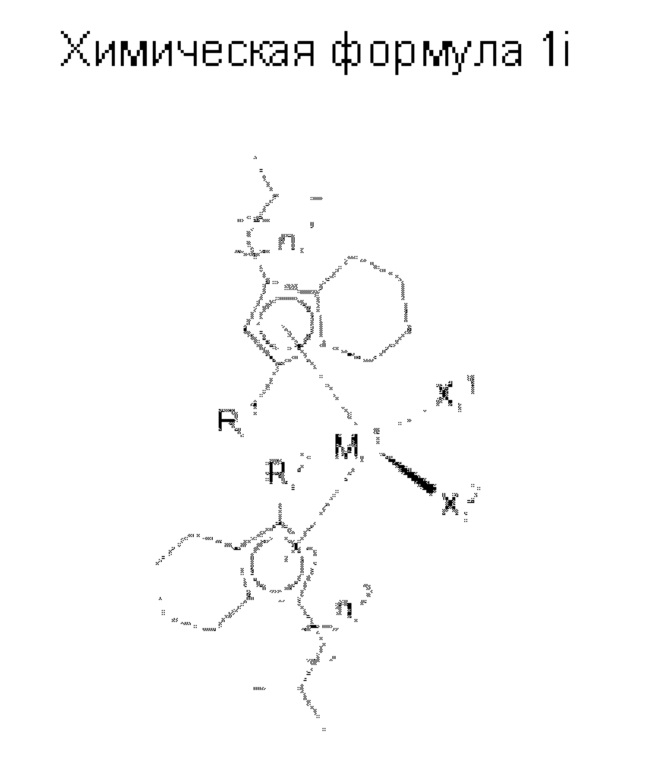

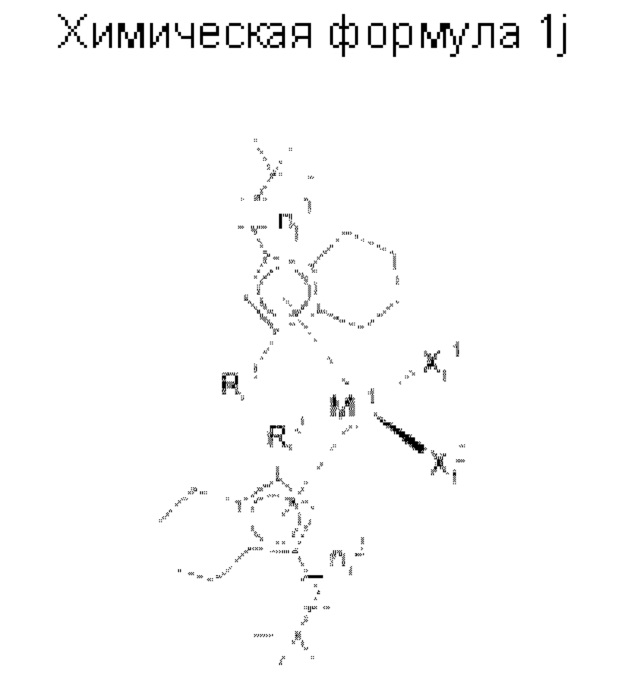

В химической формуле 1 М1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf); (L1) и (L2) независимо представляют собой углеводородные заместители (гидрокарбильные группы), содержащие от 3 до 10 атомов углерода, которые содержат по меньшей мере один вторичный или третичный атом углерода, предпочтительно циклопентадиенильную группу, включающую алкильную группу; (Х1) и (Х2) независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода. Здесь (L1) и (L2) отличаются друг от друга и могут представлять собой циклопентадиенильную группу, имеющую гидрокарбильную группу (предпочтительно, алкильную группу), содержащую от 3 до 10 атомов углерода, которая содержит по меньшей мере один вторичный или третичный атом углерода, но не содержит арильной группы. (L1) и (L2) одинаковы и могут представлять собой циклопентадиенильную группу, имеющую гидрокарбильную группу (предпочтительно, алкильную группу), содержащую от 3 до 10 атомов углерода, которая содержит по меньшей мере один вторичный или третичный атом углерода, но не содержит арильной группы. Здесь вторичный или третичный атом углерода, содержащийся в гидрокарбильной группе, представляет собой часть, создающую стерическое затруднение. При необходимости, наряду с замещающей группой, создающей стерические затруднения, циклопентадиенильная группа может быть замещена от 1 до 10 гидрокарбильными группами (заместителями), содержащими от 1 до 4 атомов углерода. Соседние замещающие группы соединены друг с другом с образованием кольцевой структуры. Например, две замещенные гидрокарбильные группы в циклопентадиенильной группе соединены друг с другом с образованием в целом инденильной группы (см.: нижеследующую химическую формулу 1h) или с образованием кольцевой структуры циклогексана (см.: нижеследующую химическую формулу 1i).

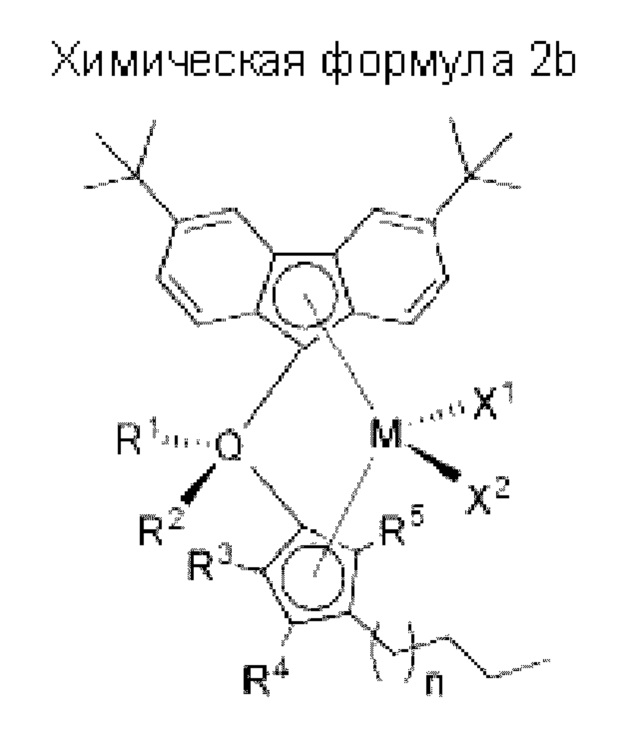

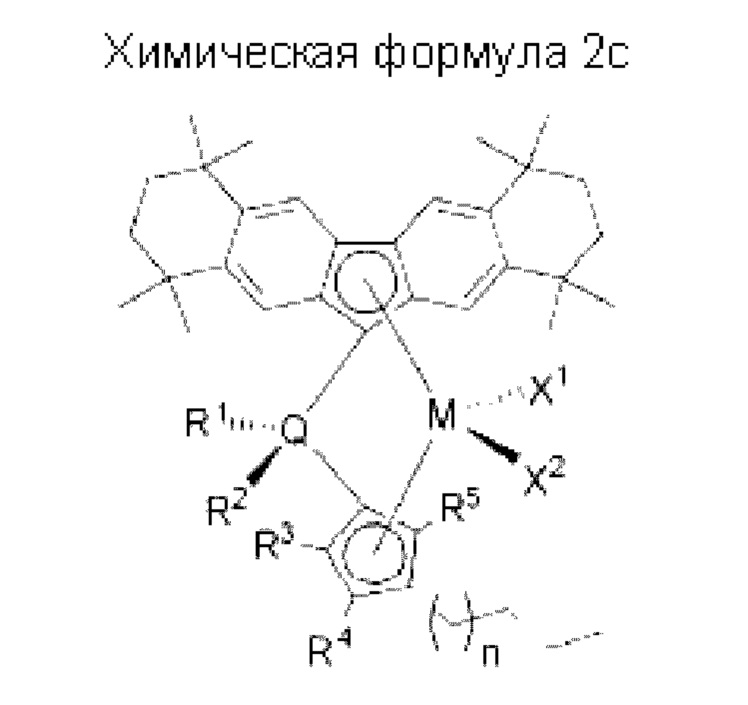

В химической формуле 2 М2 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf); (L3) представляет собой флуоренильную группу, имеющую два или более, предпочтительно два гидрокарбильных заместителя, содержащих от 4 до 10 атомов углерода, включающих третичный атом углерода; (L4) представляет собой циклопентадиенильную группу, имеющую по меньшей мере один гидрокарбильный заместитель, содержащий от 4 до 10 атомов углерода, предпочтительно, циклопентадиенильную группу, которая не содержит арильной группы и содержит по меньшей мере один гидрокарбильный заместитель, содержащий от 4 до 10 атомов углерода, более предпочтительно циклопентадиенильную группу, которая не содержит арильной группы и содержит по меньшей мере один гидрокарбильный заместитель, содержащий от 4 до 7 атомов углерода; (Q) представляет собой образующую поперечные связи функциональную группу, представленную химической формулой Q1R1R2, Q1 представляет собой атом углерода (С), атом кремния (Si) или атом германия (Ge), R1 и R2 независимо представляют собой атомы водорода или гидрокарбильные группы, содержащие от 1 до 10 атомов углерода, например, алкильную группу или арильную группу, предпочтительно R1 и R2 одинаковы, и арильная группа содержит от 6 до 10 атомов углерода; (Х1) и (Х2) независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода. Здесь третичный атоы углерода, содержащийся в гидрокарбильной группе, является частью группы, создающей стерическое затруднение.

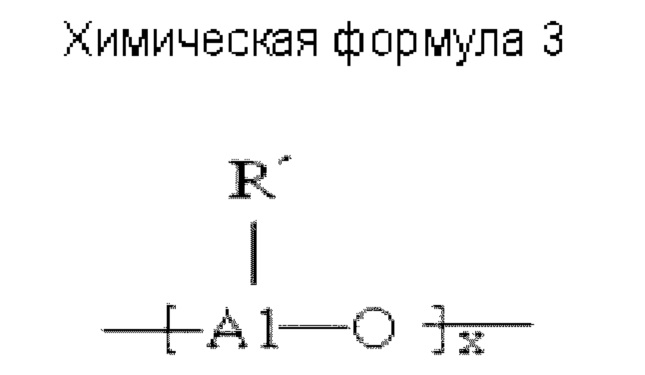

В химических формулах 3, 4 и 5 R представляет собой гидрокарбильную группу, предпочтительно неразветвленную или разветвленную алкильную группу, содержащую от 1 до 10 атомов углерода, и более предпочтительно, если большинство R представляют собой метильные группы, х представляет собой целое число, составляющее от 1 до 70, предпочтительно от 1 до 50, более предпочтительно от 10 до 40, и у представляет собой целое число, составляющее от 3 до 50, предпочтительно от 10 до 40.

В каталитической композиции, применяемой согласно настоящему изобретению для полимеризации олефинов, (i) первое металлоценовое соединение имеет заместитель, содержащий вторичный и третичный атом углерода, который создает стерическое затруднение, и первое металлоценовое соединение представляет собой катализатор для получения неразветвленного полиолефина с низкой молекулярной массой, a (ii) второе металлоценовое соединение имеет более высокую полимеризационную активность, содержит циклопентадиенильную группу, имеющую гидрокарбильные заместители, содержащие от 4 до 10 атомов углерода, которые эффективно снижают длинноцепочечную разветвленность (англ. long chain branch, сокращенно LCB), и соединенную мостиком флуоренильную группу, и второе металлоценовое соединение представляет собой катализатор для получения полиолефина с высокой молекулярной массой.

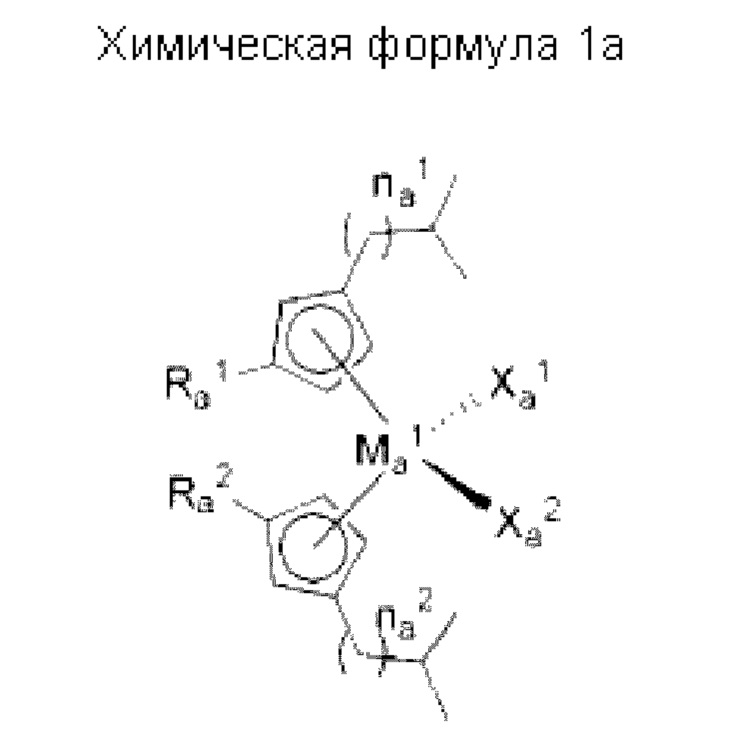

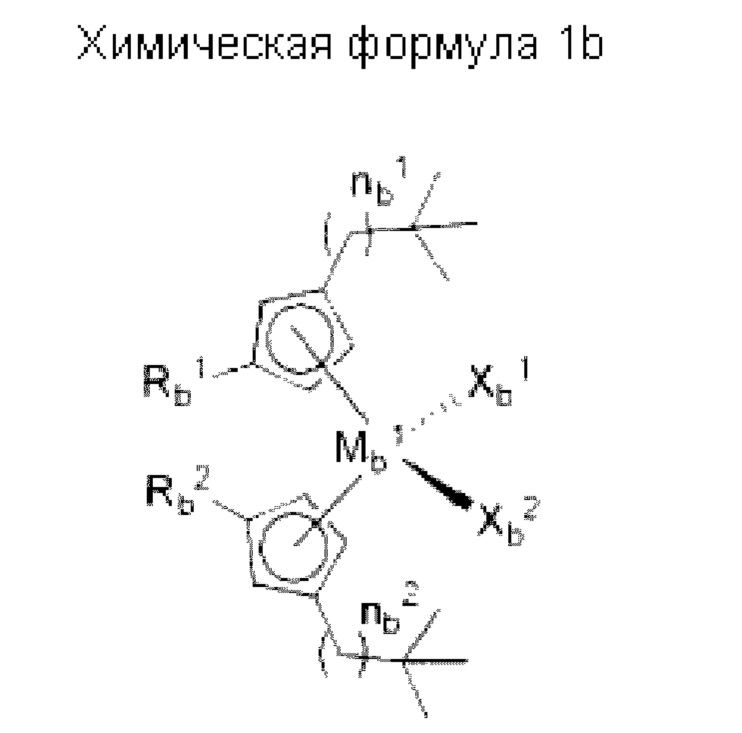

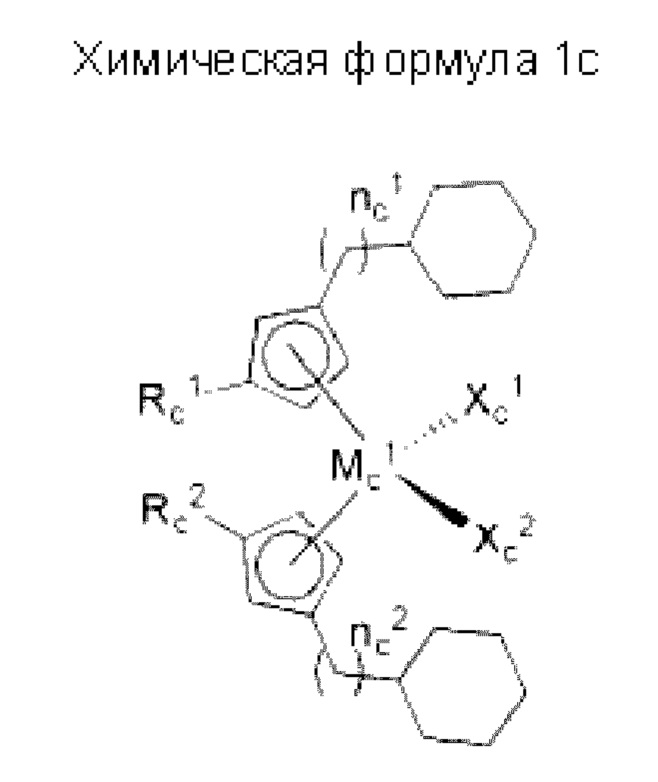

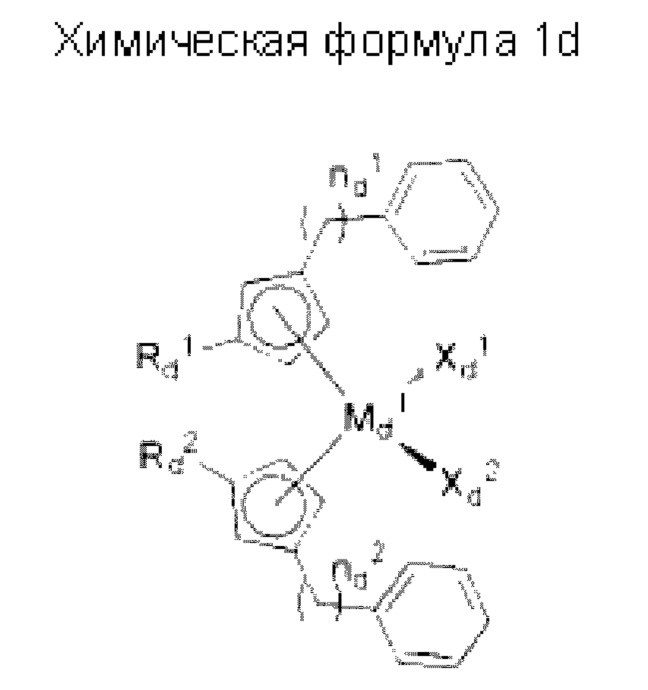

Ниже более подробно рассмотрено первое металлоценовое соединение, представленное химической формулой 1. Для полимеризации мультимодального или бимодального полиолефина требуется катализатор, позволяющий синтезировать полимер с относительно низкой молекулярной массой, и, таким образом, для этой цели применяют первое металлоценовое соединение. Если плотность полимера, имеющего низкую молекулярную массу, получаемого полимеризацией с применением первого металлоценового соединения, повышается, то есть уменьшается количество сомономера в полимере, то снижается экструзионная нагрузка во время формования полимера, достигается высокая производительность, обусловленная большим количеством экструдированного материала, и при формовании изделия в виде трубы повышается ударная прочность и способность изделия выдерживать долговременное воздействие внутреннего давления воды. Первое металлоценовое соединение включает лиганд (лиганд, создающий стерическое затруднение), имеющий гидрокарбильный заместитель, содержащий по меньшей мере один вторичный или третичный атом углерода. В случае контакта с сомономером стерическое затруднение препятствует координации сомономера с центральным атомом металла, что приводит к повышению плотности полимера с низкой молекулярной массой. Предпочтительные примеры первого металлоценового соединения, представленного химической формулой 1, включают соединения, представленные приведенными ниже химическими формулами 1а-1l.

В химической формуле 1а Ма1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Ra1 и Ra2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Ха1 и Ха2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, na1 и na2 независимо представляют собой целые числа, составляющие от 0 до 7.

В химической формуле 1b Mb1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rb1 и Rb2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xb1 и Xb2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nb1 и nb2 независимо представляют собой целые числа, составляющие от 0 до 6.

В химической формуле 1с Мс1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rc1 и Rc2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Хс1 и Хс2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nc1 и nc2 независимо представляют собой целые числа, составляющие от 0 до 4.

В химической формуле 1d Md1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rd1 и Rd2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xd1 и Xd2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nd1 и nd2 независимо представляют собой целые числа, составляющие от 0 до 4.

В химической формуле 1е Ме1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Re1 и Re2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Хе1 и Хе2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, ne1 и ne2 независимо представляют собой целые числа, составляющие от 0 до 7.

В химической формуле 1f Mf1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rf1 и Rf2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xf1 и Xf2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nf1 и nf2 независимо представляют собой целые числа, составляющие от 0 до 6.

В химической формуле 1g Mg1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rg1 и Rg2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xg1 и Xg2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, ng1 и ng2 независимо представляют собой целые числа, составляющие от 0 до 4.

В химической формуле 1h Mh1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rh1 и Rh2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xh1 и Xh1 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nh1 и nh2 независимо представляют собой целые числа, составляющие от 0 до 4.

В химической формуле 1i Mi1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Ri1 и Ri2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xi1 и Xi2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, ni1 и ni2 независимо представляют собой целые числа, составляющие от 0 до 7.

В химической формуле 1j Mj1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rj1 и Rj2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xj1 и Xj2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nj1 и nj2 независимо представляют собой целые числа, составляющие от 0 до 6.

В химической формуле 1k Мк1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rk1 и Rk2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xk1 и Xk2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nk1 и nk2 независимо представляют собой целые числа, составляющие от 0 до 4.

В химической формуле 1l Ml1 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), Rl1 и Rl2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, Xl1 и Xl2 независимо представляют собой F, CI, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода, nl1 и nl2 независимо представляют собой целые числа, составляющие от 0 до 4.

Ниже подробно рассмотрено второе металлоценовое соединение, имеющее химическую формулу 2. Для полимеризации мультимодального или бимодального полиолефина необходим катализатор для получения полимера с относительно высокой молекулярной массой, и для этой цели применяют второе металлоценовое соединение. По мере понижения плотности полимера с высокой молекулярной массой, получаемого с помощью второго металлоценового соединения, то есть по мере увеличения количества сомономера, за счет связей, образующихся между короткими ветвлениями (англ. short chain branch, сокращенно SCB, что означает "короткоцепочечная разветвленность"), имеющимися в молекулярных: цепочках, может повышаться ударная прочность и способность полиолефинового изделия выдерживать гидростатическое давление в течение длительного времени. Напротив, по мере увеличения длинноцепочечной разветвленность (англ. LCB) в молекулярных цепочках полимера (компонента) с высокой молекулярной массой, гибкие части образуются в молекулярных: цепочках неравномерно, что снижает способность материала выдерживать гидростатическое давление в течение длительного времени.

Второе металлоценовое соединение включает (i) флуоренильную группу, включающую два или более гидрокарбильных заместителей, содержащих от 4 до 10 атомов углерода, включающих третичный атом углерода, и (ii) циклопентадиенильную группу, включающую один или более гидрокарбильных заместителей, содержащих от 4 до 10 атомов углерода, где два лиганда соединены мостиком. Второе металлоценовое соединение предотвращает координацию LCB, находящихся в длинных молекулярных цепочках, с центральным атомом металла, создавая стерические затруднения во время контакта второго металлоценового соединения с сомономерами в процессе полимеризации олефина. Таким образом, второе металлоценовое соединение подавляет длинноцепочечное ветвление (LCB) и увеличивает количество коротких ветвлений (SCB) в компоненте полимера с высокой молекулярной массой. В частности, в соответствии с типом заместителя, присоединенного к циклопентадиенильной группе второго металлоценового соединения, можно регулировать активность и молекулярную массу полимера. Второе металлоценовое соединение, включающее гидрокарбильную группу, содержащую по меньшей мере 4 атома углерода, эффективно в комбинации с первым металлоценовым соединением (см. приведенные ниже Примеры). Более конкретно, заместители, создающие стерические затруднения, присоединены к флуоренильной группе. Однако, поскольку лиганды соединены мостиком, реакционное пространство для мономеров расширяется, и образование LCB подавляется не в достаточной степени. Таким образом, для дополнительного подавления образования LCB предназначено второе металлоценовое соединение, и к циклопентадиенильной группе присоединяют гидрокарбильную группу, содержащую по меньшей мере 4 атома углерода. Поскольку второе металлоценовое соединение, имеющее химическую формулу 2, включает лиганды, оказывающие эффект стерического препятствия, второе металлоценовое соединение подавляет LCB в молекулярных цепочках полиолефина, но не подавляет образования относительно небольших короткоцепочечных ветвлений. По сравнению с первым металлоценовым соединением второе металлоценовое соединение обеспечивает образование полимера с высокой молекулярной массой, имеющего другую активность и молекулярную массу.

Предпочтительные примеры второго металлоценового соединения, представленного химической формулой 2, включают соединения, представленные приведенными ниже химическими формулами 2а-2с.

В химических формулах 2а-2с М представляет собой титан (Ti), цирконий (Zr) или гафний (Hf); R1 и R2 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода; R3, R4 и R5 независимо представляют собой водород или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода; Q представляет собой атом углерода, атом кремния или атом германия; X1 и X2 независимо представляют собой F, Cl, Br, I или гидрокарбильную группу, содержащую от 1 до 10 атомов углерода; n представляет собой целое число, составляющее от 1 до 7.

Количество второго металлоценового соединения, представленного химической формулой 2, в каталитической композиции согласно настоящему изобретению, предназначенной для полимеризации олефинов, составляет от 0,01 до 100 моль, предпочтительно от 0,1 до 20 моль, более предпочтительно от 1 до 10 моль в пересчете на 1 моль первого металлоценового соединения, представленного химической формулой 1. Если количество металлоценового соединения, представленного химической формулой 1, слишком мало по сравнению с количеством второго металлоценового соединения, то получаемый полимер с большой вероятностью в основном оказывается полимером с высокой молекулярной массой, а если количество металлоценового соединения, представленного химической формулой 1, слишком велико по сравнению с количеством второго металлоценового соединения, то получаемый полимер с большой вероятностью в основном оказывается полимером с низкой молекулярной массой.

Алюмоксан, представленный химическими формулами 3, 4, и 5, добавляемый в каталитическую композицию согласно настоящему изобретению, необходим для активации компонента катализатора и удаления загрязняющих веществ; алюмоксан может иметь неразветвленную, циклическую или сетчатую структуру, и, например, неразветвленный алюмоксан может быть представлен Формулой 4, а циклический алюмоксан может быть представлен Формулой 5. Согласно настоящему изобретению, в качестве алюмоксана может быть применен алкилалюмоксан, который является коммерчески доступным продуктом. Неограничивающие примеры алкилалюмоксанов включают метилалюмоксан, этилалюмоксан, бутилалюмоксан, изобутилалюмоксан, гексилалюмоксан, октилалюмоксан, децилалюмоксан и т.д. Алюмоксан также коммерчески доступен в различных формах в виде растворов в углеводородах. Предпочтительно алюмоксан применяют в виде раствора алюмоксана в ароматическом углеводороде, и более предпочтительно алюмоксан представляет собой алюмоксан, растворенный в толуоле. Согласно настоящему изобретению может быть применен один алюмоксан или смеси, включающие более одного алюмоксана. Алкилалюмоксан может быть получен различными традиционными способами, такими как добавление требуемого количества воды к триалкилалюминию или реакция гидрокарбильного соединения, содержащего воду или неорганическую гидратированную соль, с триалкилалюминием. Традиционным способом получают смесь неразветвленного алюмоксана и циклического алюмоксана.

Количество алюмоксана в каталитической композиции согласно настоящему изобретению составляет от 1 до 100000 моль, предпочтительно от 1 до 5000 моль, более предпочтительно от 1 до 2500 моль, наиболее предпочтительно от 1 до 1000 моль в пересчете на 1 моль суммарного количества первого металлоценового соединения, представленного химического формулой 1, и второго металлоценового соединения, представленного химического формулой 2. Например, получают смесь первого металлоценового соединения и алюмоксана, в которой в пересчете на 1 моль первого металлоценового соединения количество алюминия составляет от 1 до 100000 моль, предпочтительно от 1 до 5000 моль, и затем получают смесь второго металлоценового соединения и алюмоксана, в которой в пересчете на 1 моль второго металлоценового соединения количество алюминия составляет от 1 до 100000 моль, предпочтительно от 1 до 5000 моль. Затем эти две смеси смешивают, получая каталитическую композицию для полимеризации олефинов согласно настоящему изобретению.

Смесь композиции каталитических компонентов может быть получена без особых ограничений. Например, первое и второе металлоценовые соединения и алюмоксан могут быть одновременно перемешаны в течение времени, составляющего от 5 минут до 24 часов, предпочтительно от 15 минут до 16 часов. В альтернативном варианте первое металлоценовое соединение и алюмоксан сначала смешивают в течение времени, составляющего от 5 минут до 10 часов, предпочтительно в течение времени, составляющего от 15 минут до 4 часов, получая первую смесь. Затем второе металлоценовое соединение и алюмоксан смешивают в течение времени, составляющего от 5 минут до 10 часов, предпочтительно в течение времени, составляющего от 15 минут до 4 часов, получая вторую смесь. Наконец, первую смесь и вторую смесь смешивают в течение времени, составляющего от 5 минут до 24 часов, предпочтительно в течение времени, составляющего от 15 минут до 16 часов. Желательно, чтобы смешивание соединений проводили в инертной атмосфере азота или аргона, в отсутствие растворителя или в присутствии инертного углеводородного растворителя, такого как гептан, гексан, бензол, толуол, ксилол или их смеси. Температура при проведении смешивания составляет от 0 до 150°С, предпочтительно от 10 до 100°С. Раствор катализатора, в котором катализатор равномерно растворен в углеводородном растворителе, может быть применен как таковой или может быть применен катализатор в виде твердого порошка, получаемого после удаления растворителя. Катализатор в виде твердого порошка может быть получен осаждением катализатора из раствора и отверждением осадка, получаемого в этой реакции.

Первое и второе металлоценовые соединения и алюмоксан, находящиеся в каталитической композиции согласно настоящему изобретению, могут быть нанесены на органический или неорганический носитель. Таким образом, каталитическая композиция согласно настоящему изобретению может находиться в виде композиции, нанесенной на органический или неорганический пористый носитель (например, оксид кремния, оксид алюминия, смесь оксида кремния и оксида алюминия и т.д.), или в виде нерастворимых частиц носителя, а также в виде твердого порошка или гомогенного раствора. Ниже рассмотрен способ контакта катализатора в растворенном состоянии с носителем, но настоящее изобретение не ограничено рассмотренными способами. Сначала смешиванием первого и второго металлоценовых соединений и алюмоксана получают катализатор в растворенном состоянии, после чего полученный катализатор вводят в контакт с пористым носителем (например, с носителем из оксида кремния с размером пор от 50 до 500 и объемом пор, составляющим от 0,1 до 5,0 см3/г), получая суспензию. Затем смесь в суспендированном состоянии подвергают действию акустических волн или осциллирующих волн с частотой, составляющей от 1 до 10000 кГц, предпочтительно от 20 до 500 кГц, при температуре от 0°С до 120°С, предпочтительно от 0°С до 80°С, в течение времени, составляющего от 0,1 до 6 часов, предпочтительно от 0,5 до 3 часов, для глубокого и равномерного проникновения компонентов катализатора в микропоры пористого носителя. После воздействия акустических волн или осциллирующих волн способ контакта катализатора с носителем также может включать этап промывки катализатора на носителе углеводородом, выбранным из группы, состоящей из пентана, гексана, гептана, изопарафина, толуола, ксилола и их смесей.

и объемом пор, составляющим от 0,1 до 5,0 см3/г), получая суспензию. Затем смесь в суспендированном состоянии подвергают действию акустических волн или осциллирующих волн с частотой, составляющей от 1 до 10000 кГц, предпочтительно от 20 до 500 кГц, при температуре от 0°С до 120°С, предпочтительно от 0°С до 80°С, в течение времени, составляющего от 0,1 до 6 часов, предпочтительно от 0,5 до 3 часов, для глубокого и равномерного проникновения компонентов катализатора в микропоры пористого носителя. После воздействия акустических волн или осциллирующих волн способ контакта катализатора с носителем также может включать этап промывки катализатора на носителе углеводородом, выбранным из группы, состоящей из пентана, гексана, гептана, изопарафина, толуола, ксилола и их смесей.

В качестве пористого носителя могут быть применены, без ограничений, пористые неорганические соединения, неорганические соли и органические соединения, имеющие микропоры и большую площадь поверхности. Форма неорганического (неорганических соединений или неорганических солей) пористого носителя не имеет конкретных ограничений, если заданная форма может быть получена в результате осуществления способа получения катализаторов на носителе, и носитель может иметь такую форму, как порошок, частицы, хлопья, фольга, волокно и т.д. Независимо от формы неорганического носителя, максимальная длина частиц неорганического носителя обычно составляет от 5 до 200 мкм, предпочтительно от 10 до 100 мкм, предпочтительная площадь поверхности частиц неорганического носителя составляет от 50 до 1000 м2/г, и предпочтительный объем пор составляет от 0,05 до 5 см3/г. Обычно перед применением неорганический носитель нужно обрабатывать для удаления из носителя воды или гидроксильной группы. Обработка может представлять собой кальцинацию носителя при температуре от 200°С до 900°С в инертной атмосфере, такой как воздух, азот, аргон и т.д. Неограничивающие примеры носителей на основе неорганических солей или неорганических носителей включают оксид кремния, оксид алюминия, боксит, цеолит, хлорид магния (MgCl2), хлорид кальция (CaCl2), оксид магния (MgO), диоксид циркония (ZrO2), диоксид титана (TiO2), триоксид бора (B2O3), оксид кальция (СаО), оксид цинка (ZnO), оксид бария (ВаО), оксид тория (ThO2) и их смеси, такие как оксид кремния-оксид магния (SiO2-MgO), оксид кремния-оксид алюминия (SiO2-Al2O3), оксид кремния-диоксид титана (SiO2-TiO2), оксид кремния-пентоксид ванадия (SiO2-V2O5), оксид кремния-триоксид хрома (SiO2-CrO3), оксид кремния-диоксид титана-оксид магния (SiO2-TiO2-MgO) и т.д. К этим соединениям могут быть добавлены небольшие количества карбоната, сульфата или нитрата. Неограничивающие примеры носителей на основе органических соединений включают крахмал, циклодекстрин, синтетические полимеры и т.д. Примеры растворителей, которые применяют для растворения катализатора и его контакта с пористым носителем, включают алифатические углеводородные растворители, такие как пентан, гексан, гептан, октан, нонан, декан, ундекан, додекан и т.д., ароматические углеводородные растворители, такие как бензол, монохлорбензол, дихлорбензол, трихлорбензол, толуол и т.д., галогенированные алифатические углеводородные растворители, такие как дихлорметан, трихлорметан, дихлорэтан, трихлорэтан и т.д. Если катализатор для полимеризации олефинов, применяемый согласно настоящему изобретению, нанесен на носитель, то состав каждого компонента катализатора остается таким же, как у катализатора в растворе или твердом состоянии. Количество носителя для компонента, содержащего алюминий, в катализаторе для полимеризации олефинов составляет от 5 до 30 масс. частей, предпочтительно 7 до 20 масс. частей на 100 масс. частей носителя, а количество носителя для компонента, содержащего переходный металл, в катализаторе для полимеризации олефинов составляет от 0,01 до 2 масс. частей, предпочтительно от 0,05 до 1,5 масс. частей на 100 масс. частей носителя.

Каталитическая композиция, применяемая для получения мультимодального полиолефина многоэтапным способом непрерывной полимеризации согласно настоящему изобретению, может иметь форму, нанесенную на органический или неорганический пористый носитель, или форму нерастворимой частицы носителя. Условия каждой из реакций полимеризации также могут быть различными и зависят от формы катализатора на носителе или типа носителя, способа полимеризации (полимеризация в суспензии, газофазная полимеризация), целевых свойств полимера или формы полимера.

Выбор количества первого и второго металлоценовых соединений не имеет особых ограничений. Однако концентрация центрального металла, содержащегося в первом и втором металлоценовых соединениях, в системе реакции полимеризации предпочтительно составляет от 10-8 до 10 моль/л, и более предпочтительно от 10-7 до 10-2 моль/л.

Способ получения мультимодального полиолефина согласно настоящему изобретению может дополнительно включать способ предварительной полимеризации и способ основной полимеризации. В частности, до проведения полимеризации бимодального полимера с высокой молекулярной массой в первом реакторе способ может дополнительно включать этап предварительной полимеризации в одном или более реакторах. Например, способ предварительной полимеризации представляет собой способ, в котором проводят предварительную полимеризацию катализатора, этот способ может включать первичную полимеризацию с использованием небольшого количества катализатора и небольшого количества мономера. Если катализатор полимеризуют заранее, то это может повышать стабильность способа. Это облегчает получение бимодальных продуктов благодаря широкому диапазону возможных рабочих условий.

Для полимеризации в первом реакторе и во втором реакторе предпочтительно применять тот же катализатор и полимер, которые применяли в способе предварительной полимеризации. В способе предварительной полимеризации олефиновый полимер или сополимер получают в количестве, составляющем от 0,05 до 500 г, предпочтительно от 0,1 до 300 г и более предпочтительно от 0,2 до 100 г в пересчете на 1 г катализатора для полимеризации олефина. Примеры олефинов, подходящих для предварительной полимеризации, включают α-олефины, содержащие от 2 до 20 атомов углерода, предпочтительно α-олефины, содержащие от 4 до 10 атомов углерода, такие как этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 3-метил-1-бутен, 3-метил-1-пентен и т.д.

Мультимодальный полиолефиновый полимер, получаемый способом многоэтапной полимеризации согласно настоящему изобретению, включает бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой, одновременно содержащиеся в полимерных частицах. Таким образом, характеристики мультимодального полиолефинового полимера включают широкое распределение молекулярной массы, наличие компонента со сверхвысокой молекулярной массой и высокую комплексную вязкость при низкой скорости сдвига. Готовый полимеризованный мультимодальный полиолефин соответствует следующим параметрам:

(11) Плотность (d): от 0,930 до 0,965 г/см3

(12) Показатель текучести расплава (MIF, 190°С, при нагрузке 21,6 кг): от 0,1 до 50 г/10 мин

(13) Среднемассовая молекулярная масса (Mw), определяемая с помощью гель-проникающей хроматографии (ГПХ): от 100000 до 600000 г/моль

(14) Отношение среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) (Mw/Mn, распределение молекулярной массы (MWD)), определяемое с помощью гель-проникающей хроматографии (ГПХ): от 10 до 60.

При получении мультимодального полиолефинового полимера способом последовательной (каскадной) полимеризации согласно настоящему изобретению бимодальный полимер, имеющий относительно высокую молекулярную массу и высокую плотность, получают в первом реакторе. То есть способ полимеризации в целом может быть осуществлен в более стабильном режиме, если в первом реакторе получают более жесткие полимерные частицы, а бимодальный полимер, имеющий относительно низкую молекулярную массу, получают во втором реакторе.

Способ согласно настоящему изобретению более эффективен для регулирования свойств полиолефинового полимера по сравнению с традиционными способами полимеризационного получения полиолефиновых полимеров, в которых применяют один реактор и два катализатора. Так, получение мультимодального полиолефина способом непрерывной полимеризации позволяет эффективно регулировать параметры компонента со сверхвысокой молекулярной массой, компонента матрицы и компонента с низкой молекулярной массой в мультимодальном полиолефине, что позволяет получать полиолефиновый полимер с требуемыми свойствами. Компонент со сверхвысокой молекулярной массой представляет собой компонент, среднемассовая молекулярная масса (Mw) которого составляет более 5000000 г/моль, компонент матрицы представляет собой компонент, среднемассовая молекулярная масса (Mw) которого составляет от 20000 до 200000 г/моль, а компонент с низкой молекулярной массой представляет собой компонент, среднемассовая молекулярная масса (Mw) которого составляет менее 20000 г/моль.

В диаграмме мультимодального полиолефинового полимера, получаемого способом последовательной (каскадной) полимеризации, имеется всего 4 пика, поскольку бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой равномерно распределены в каждой полимерной частице. Однако в диаграмме распределения молекулярной массы, полученной способом гель-проникающей хроматографии (ГПХ), левый пик, относящийся к бимодальному полимеру с высокой молекулярной массой, и левый пик, относящийся к бимодальному полимеру с низкой молекулярной массой, могут быть расположены вблизи друг друга, и также могут быть близко друг к другу расположены правый пик, относящийся к бимодальному полимеру с высокой молекулярной массой, и правый пик, относящийся к бимодальному полимеру с низкой молекулярной массой. В этом случае в диаграмме распределения молекулярной массы, полученной способом гель-проникающей хроматографии (ГПХ), могут быть видимыми только 2 пика.

В реакции многоэтапной полимеризации согласно предшествующему уровню техники с применением катализатора Циглера-Натта и металлоценового катализатора в первом реакторе получают полимер с низкой молекулярной массой, а во втором реакторе для получения мультимодального полиолефина непрерывно производят полимер с высокой молекулярной массой. Напротив, в способе последовательной (каскадной) полимеризации согласно настоящему изобретению бимодальный полимер с высокой молекулярной массой получают в первом реакторе, а для синтеза мультимодального полиолефина во втором реакторе непрерывно производят бимодальный полимер с низкой молекулярной массой. Таким образом, согласно настоящему изобретению может быть повышена стабильность способа, и в каждой полимерной частице могут быть равномерно распределены все 4 полиолефина, имеющие различающиеся распределения молекулярной массы.

Распределения молекулярной массы бимодального полиолефина, получаемого в одном реакторе с применением двух или более различных металлоценовых катализаторов, определяемые по пику низкой молекулярной массы и пику высокой молекулярной массы на диаграмме, полученной способом ГПХ, очень узкие. Это происходит из-за того, что узким является распределение молекулярной массы полимера, получаемого с помощью металлоценового катализатора. В этом случае компонент матрицы получен в недостаточном количестве, и компонент с высокой молекулярной массой и компонент с низкой молекулярной массой не могут быть равномерно диспергированы или распределены. В результате при приложении к полимеру высокой энергии сдвига во время обработки полимера компонент с высокой молекулярной массой и компонент с низкой молекулярной массой могут разделяться.

Напротив, если бимодальный полимер с высокой молекулярной массой и бимодальный полимер с низкой молекулярной массой получают многоэтапным способом непрерывной полимеризации, приводящей к образованию полиолефина, левый пик бимодального полимера с высокой молекулярной массой и левый пик бимодального полимера с высокой молекулярной массой сливаются в один пик, и при этом правый пик бимодального полимера с высокой молекулярной массой и правый пик бимодального полимера с высокой молекулярной массой также сливаются в один пик. Таким образом, распределение молекулярной массы, определяемое по каждому пику, становится шире и увеличивается количество компонента матрицы. Таким образом, в готовом продукте компонент с высокой молекулярной массой и компонент с низкой молекулярной массой диспергированы или распределены равномерно, что улучшает пригодность готового продукта к обработке.

Настоящее изобретение также относится к полиолефиновому сополимеру, полученному способом полимеризации согласно изобретению, и к формованному продукту, содержащему полиолефиновый сополимер. Примеры формованных продуктов включают продукт, получаемый литьем с раздувом, продукт, получаемый пневмоформованием, продукт, получаемый литьем без давления, продукт, получаемый экструзионным ламинированием, продукт, получаемый экструзионным формованием, продукт, получаемый вспениванием, продукт, получаемый инжекционным формованием, листы, пленки, волокна, моноволокно, нетканые полотна, трубы и т.д.

Ниже для лучшего понимания настоящего изобретения представлены примеры осуществления настоящего изобретения. Приведенные примеры имеют иллюстративный характер, и настоящее изобретение не ограничено приведенными примерами.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В приведенных ниже Препаративных Примерах, Примерах, Сравнительных Примерах и Справочных Примерах, катализатор был получен способом Шленка (Schlenk), в котором полностью исключается доступ воздуха и влаги. В частности, обработку и манипуляции с реагентами и материалами, чувствительными к воздействию воздуха, проводили с помощью линии Шленка, или перчаточной камеры, заполненной азотом. Реагенты обычно приобретали у Sigma-Aldrich Chemical Company и использовали без дополнительной очистки; в качестве инертного газа применяли очищенный сухой азот. Хлорид циркония (IV) (99,5%) и н-бутиллитий были приобретены у Boulder Scientific и Aldrich Chemical Company и использованы в том виде, в котором их приобрели. Бис[изобутилциклопентадиенил]циркония дихлорид и бис[н-бутилциклопентадиенил]циркония дихлорид были приобретены у Chemtura и других поставщиков. Все растворители также были высушены металлическим натрием и гидридом кальция в инертной атмосфере азота. В Примерах, Сравнительных Примерах и Справочных Примерах настоящего изобретения применяли следующие способы определения каждого из свойств:

(1) Плотность: измеряли в соответствии со стандартами ASTM 1505 и ASTM D 1928

(2) Показатель текучести расплава (MIE, 2,16 кг/10 мин): измеряли в соответствии со стандартом ASTM D1238 при 190°С

(3) Показатель текучести расплава при средней нагрузке (MIP, 5,0 кг/10 мин): измеряли в соответствии со стандартом ASTM D1238 при 190°С

(4) Показатель текучести расплава при высокой нагрузке (MIF, 21,6 кг/10 мин): измеряли в соответствии со стандартом ASTM D 1238 при 190°С

(5) Отношение показателей текучести расплава (SR): MIF/MIE, MIF/MIP

(6) Молекулярная масса и распределение молекулярной массы (полидисперсность): определяли способом гель-проникающей хроматографии (ГПХ, Polymer Laboratory Inc. система 220). В качестве разделительной колонки применяли 2 Olexis и 1 Guard, температуру в колонке поддерживали равной 160°С. калибровку производили с помощью набора стандартов из полистирола, поставляемых Polymer Laboratory Inc., и в качестве элюента применяли трихлорбензол, содержащий 0,0125% масс. ВНТ (сокр. от англ. butylhydroxytoluene, что означает "бутилгидрокситолуол") (антио ксидант).

Были приготовлены образцы с соотношениями от 0,1 до 1 мг/мл, вводимое количество составляло 0,2 мл, продолжительность введения составляла 30 минут, расход, обеспечиваемый насосом, поддерживали на уровне 1,0 мл/мин, и измерения проводили в течение времени, составляющего от 30 до 60 минут. Сред нечисловую молекулярную массу (Mn), сред немассовую молекулярную массу (Mw) и среднюю молекулярную массу z (Mz) измеряли, используя в качестве универсальных стандартов для калибровки Easical А и Easical В (изготовляет Agilent), полистирольные стандарты, с последующим превращением в полиэтилен. Распределение молекулярной массы (Mw/Mn) представляет собой отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе.

Препаративный Пример 1

Получение катализатора

Для приготовления раствора катализатора в реакторе емкостью 150 л смешивали в атмосфере азота дихлорид бис(изобутилциклопентадиенил)циркония (обозначаемый (iBuCp)2ZrCl2), который представлял собой первое металлоценовое соединение (компонент 1), дихлорид дифенилметилиден(н-бутилциклопентадиенил)(2,7-ди-трет-бутилфлуорен-9-ил)циркония (обозначаемый Ph2C(2,7-t-BuFlu)(nBu-Cp)ZrCl2), который представлял собой второе металлоценовое соединение (компонент 2), и метилалюмоксан (обозначаемый "МАО", Albemarle, 10%-ный раствор в толуоле), и перемешивали при 60°С в течение 60 минут. К полученному раствору при 250°С добавляли пластифицированный оксид кремния (SiO2), проводили воздействие ультразвуком в течение 1 часа, жидкость над осадком удаляли, проводили воздействие ультразвуком в течение 1 часа, затем вновь удаляли жидкость над осадком. Оставшиеся твердые частицы дважды промывали гексаном, сушили в вакууме, получая катализатор на носителе в виде текучего твердого порошка.

Примеры 1-2

Мультимодальный полиолефиновый полимер

Реакцию проводили в двух реакторах газофазной полимеризации, хорошо известных в данной области техники, в которых может быть проведена непрерывная полимеризация. Предварительную полимеризацию проводили с помощью гибридного металлоценового катализатора на носителе, полученного в соответствии с Препаративным Примером 1, и предварительно полимеризованный катализатор непрерывно направляли в первый реактор. В первый реактор подавали относительно небольшое количество водорода, и полиэтилен высокой плотности, имеющий высокую молекулярную массу, получали в отсутствие сомономера. Полученный полиэтилен непрерывно подавали во второй реактор и, при добавлении относительно большого количества водорода и сомономера, получали полиэтилен низкой плотности с относительно низкой молекулярной массой по сравнению с полимером, полимеризованным в первом реакторе. В качестве сомономера применяли 1-гексен; получение полиэтилена было непрерывным, и его проводили в соответствии с условиями, приведенными ниже в Таблице 1.

К полученному полиэтиленовому сополимеру добавляли 1000 частей на миллион первичного антиоксиданта (Ethanox 330, Albermal), 3000 частей на миллион смеси первичных и вторичных антиоксидантов (S12B, Songwon Industry) и 1500 частей на миллион технологической добавки (Zn-St, Songwon Industry) и гранулировали при температуре экструзии, составляющей от 170 до 210°С, в двухшнековом экструдере. Свойства подаваемого материала, свойства получаемых полиэтиленовых полимеров (среднемассовая молекулярная масса/1000), показатель текучести расплава (MIE, MIF), отношение показателей текучести расплава (SR (MIF/MIE, MIF/MIP)) и плотность определяли способами определения свойств, указанными выше, и полученные результаты представлены ниже в Таблице 2.

Сравнительные Примеры 1-2

Полиолефиновый полимер

Продукт Сравнительного Примера 1 получали в реакторе непрерывного действия с применением хорошо известного продукта ПЭВП (торговое наименование Р600), поставляемого Korea Petrochemical Ind. Co., LTD (KPIC), катализатор Z/N (Циглера-Натта). Результаты сравнения свойств продукта с различными свойствами продуктов Примеров 1-2 представлены ниже в Таблице 2.

В Сравнительном Примере 2 полиэтиленовый полимер получали в одном реакторе с применением катализатора, полученного согласно Препаративному Примеру 1, в таких условиях, чтобы полимер имел вязкость расплава и бимодальность, аналогичные соответствующим параметрам продуктов Примеров 1-2. Результаты сравнения свойств продукта с различными свойствами продуктов Примеров 1-2 представлены в ниже Таблице 2.

В Сравнительном Примере 1 в реакторе непрерывного действия в присутствии катализатора Циглера-Натта получали бимодальный продукт, который имел широкое распределение молекулярной массы и высокое содержание компонента с молекулярной массой в сверхвысоком диапазоне по сравнению с продуктом, который получали с применением металлоценового катализатора; благодаря этому эффекту комплексная вязкость продукта при низких величинах деформации была очень высокой. В отличие от бимодальных продуктов, полученных с помощью металлоценового катализатора в одном реакторе, полимеры, получаемые в Примерах 1-2, как и в Сравнительном Примере 2, представляли собой бимодальные полимеры с высокой молекулярной массой и бимодальные полимеры с низкой молекулярной массой, одновременно находящиеся в одной полимерной частице. Благодаря широкому распределению молекулярной массы, высокой молекулярной массе в сверхвысоком диапазоне, высокой комплексной вязкости при низких величинах деформации и т.д., полимеры, полученные в Примерах 1-2, обладали улучшенной пригодностью к обработке и улучшенными свойствами.

На Фиг. 1 представлено полученное способом гель-проникающей хроматографии распределение молекулярной массы продуктов Примеров 1-2, а на Фиг. 2 представлены результаты анализа прочности расплава продуктов, полученных в Примерах 1-2. Данные ГПХ на представленной Фиг. 1 показывают наличие аналогичных сверхвысоких диапазонов молекулярной массы (Mw>5000000) для продуктов Сравнительного Примера 1 и Примеров 1-2. Как показано на Фиг. 2, продукты Примеров 1-2 имеют величину комплексной вязкости при низких величинах деформации, аналогичную величине Сравнительного Примера 1. С другой стороны, при высоких величинах деформации наблюдается более низкая величина комплексной вязкости, чем для Сравнительного Примера 1, то есть может ожидаться более низкая вязкость, чем в условиях экструдера с высокими значениями деформационного усилия во время экструзии. Таким образом, в этом случае можно ожидать высокой производительности экструзии, снижение нагрузки на двигатель и т.д.

Как видно из данных Таблицы 2, показатель текучести расплава (MIP 5,0 кг (дг/мин)) Примеров 1-2 выше, чем у продуктов Сравнительного Примера 2, но, как показано ниже на Фиг. 1, на графике, полученном с помощью ГПХ, полимеры Примеров 1-2, как и полимер Сравнительного Примера 2, содержат большое количество компонентов с молекулярной массой в сверхвысоком диапазоне (Mw>5000000). Также, из Фиг. 2 понятно, что величина комплексной вязкости при низких величинах деформации выше, чем для продукта Сравнительного Примера 2. Продукты Примеров 1-2 отличаются большей легкостью в обработке, поскольку они имеют боле высокий показатель текучести расплава и боле высокую текучесть, чем продукт Сравнительного Примера 2, но, поскольку последний имеет большее содержание компонента со сверхвысокой молекулярной массой, его преимуществом являются улучшенные механические свойства. Кроме того, это позволяет повысить стабильность обработки при производстве труб большого диаметра и широких пленок, поскольку, как показано на Фиг. 2, величины комплексной вязкости при низких величинах деформации в Примерах 1-2 выше, чем в Сравнительном Примере 2.

Мультимодальный полиолефин, получаемый способом многоэтапной непрерывной полимеризации (каскад) в присутствии бимодального катализатора согласно настоящему изобретению, может быть получен в различных вариантах без замены катализатора при незначительных изменениях рабочих условий в соответствии с типом обработки и типом продукта. Поскольку для повышения стабильности способа в первом реакторе получают бимодальный полимер с относительно высокой молекулярной массой и высокой плотностью, он образует более твердые полимерные частицы, и во втором реакторе, в котором получают бимодальный полимер с относительно низкой молекулярной массой, могут быть созданы более стабильные рабочие условия.

Справочные Примеры 1-7

Пилотные испытания катализатора, полученного в Препаративном Примере 1

Проводили предварительную полимеризацию гибридного металлоценового катализатора на носителе, полученного в Препаративном Примере 1, катализатор и после предварительной полимеризации непрерывно подавали в пилотный реактор полимеризации в газовой фазе. В качестве сомономера использовали 1-гексен; полиэтилен получали в непрерывном режиме в условиях, представленных в нижеследующей Таблице 3. Свойства продукта (Mw/1000 (среднемассовая молекулярная масса/1000), показатель текучести расплава (MIE, MIF), отношение показателей текучести расплава (SR (MIF/MIE, MIF/MIP)) и плотность полиэтиленового полимера определяли вышеуказанными способами определения свойств, и полученные результаты представлены ниже в Таблице 4.

Как показано в Таблицах 3 и 4, в Справочных Примерах 1-3 получали бимодальные полимеры с высокой молекулярной массой, а в Справочных Примерах 4-7 получали бимодальные полимеры с низкой молекулярной массой. Можно отметить, что в описанном выше эксперименте увеличено количество подаваемого водорода, и при этом снижается молекулярная масса и повышается содержание мелких частиц (50 мкм или менее). Таким образом, можно утверждать, что при увеличении количества подаваемого водорода полимерные частицы становятся нестабильными, и из-за повышения статического электрического заряда и снижения теплообмена полимеризации в результате увеличения доли микрочастиц при проведении полимеризации могут возникнуть проблемы.

Таким образом, если рост частиц катализатора в первом реакторе был недостаточным, и при получении бимодального полимера с низкой молекулярной массой повышают количество водорода, то во время полимеризации с высокой долей вероятности могут происходить сбои. С точки зрения образования микрочастиц и стабильности способа намного предпочтительнее получать бимодальный полимер с низкой молекулярной массой при увеличенном количестве водорода во втором реакторе после того, как частицы катализатора вырастут до достаточного размера во время синтеза бимодального полимера с высокой молекулярной массой в первом реакторе.

Однако в Справочных Примерах 1-7, в которых применяли один катализатор и разные условия полимеризации, было обнаружено, что молекулярные массы, распределения молекулярных масс. бимодальность и диапазоны сверхвысоких молекулярных масс и т.д. можно регулировать в соответствии с требованиями. Например, в Справочном Примере 1 для получения молекулярной массы в сверхвысоком диапазоне подавали относительно малые количества водорода, что, таким образом, позволяет повысить вязкость при нулевом сдвиге, которая является важным параметром при производстве труб большого диаметра и больших пленок. В Справочном Примере 4 может быть получен полимер, имеющий высокую пригодность к обработке благодаря высокому содержанию его компонента с низкой молекулярной массой.

Справочные Примеры 8-15

Оценка смесей полимеров, полученных в Справочных Примерах 1-7

Полимеры с высокой молекулярной массой, полученные в Справочных Примерах 1-3, и полимеры с низкой молекулярной массой, полученные в Справочных Примерах 4-7, смешивали в экструдере в соотношениях, приведенных ниже в Таблице 5. Во время смешивания добавляли 1000 частей на миллион первичного антиоксиданта (Ethanox 330, Albermal), 3000 частей на миллион смеси первичных и вторичных антиоксидантов (S12B, Songwon Industry) и 1500 частей на миллион технологической добавки (Zn-St, Songwon Industry) и гранулировали при температуре экструзии, составляющей от 170 до 220°С, в двухшнековом экструдере. Свойства смешанного полиэтиленового полимера (Mw/1000 (среднемассовая молекулярная масса/1000), показатель текучести расплава (MIE, MIF), отношение показателей текучести расплава (SR (MIF/MIE, MIF/MIP)) и плотность определяли способами определения свойств, указанными выше, и полученные результаты представлены ниже в Таблице 5, на Фиг. 3 (ГПХ, сравнительный анализ) и Фиг. 4 (сравнительный реологический анализ).

В Справочных Примерах 8-15 продукт, имеющий требуемые физические свойства и пригодность к обработке, получали комбинированием бимодального полимера, имеющего относительно высокую молекулярную массу, и бимодального полимера, имеющего относительно низкую молекулярную массу. Например, при сравнении результатов анализа ГПХ с параметрами полимера Сравнительного Примера 1, применяемого для изготовления хорошо известных и коммерчески доступных труб большого диаметра, и результатов, представленных на Фиг. 2, можно отметить, что полимеры Примеров 8-11 включают большее количество компонентов сверхвысокого молекулярного диапазона, чем полимер Сравнительного Примера 1. Как показано на Фиг. 3, в диапазоне низкой скорости сдвига комплексная вязкость продуктов Примеров 8, 10 и 11 была выше вязкости продукта Сравнительного Примера 1. Полимеры, имеющие высокую комплексную вязкость при таких слабых деформациях, могут иметь более предпочтительные физические свойства и пригодность к обработке при изготовлении труб большого диаметра и широких пленок. Кроме того, получаемые согласно Примерам 12-15, полимеры, имеющие меньшую площадь под пиком сверхвысокой молекулярной массы и относительно высокие показатели текучести расплава, могут быть более предпочтительными по сравнению с полимером Сравнительного Примера 1 для изготовления труб малого и среднего диаметров, пленок малого и среднего размеров, небольших изделий, получаемых литьем с раздувом и инжекционным литьем, где более важной является скорость обработки.

Тем не менее, в рассмотренном выше способе производили пассивное смешивание соответствующих пропорций бимодального полимера с высокой молекулярной массой и бимодального полимера с низкой молекулярной массой, что относительно усложняет способ и повышает производственные затраты. Напротив, способ многостадийной полимеризации согласно настоящему изобретению позволяет получать мультимодальный полиолефиновый полимер, имеющий требуемые физические свойства, благодаря возможности простого регулирования соотношений полимеров, полимеризуемых в первом реакторе и во втором реакторе.