Настоящее изобретение относится к устройству для получения и выдачи реакционной смеси, в частности вспенивающейся реакционной смеси для получения пены. Реакционную смесь получают в устройстве из по меньшей мере первого и второго реакционных компонентов, которые удерживают под давлением соответственно в первом и втором контейнерах. Устройство содержит смесительную головку для смешивания друг с другом первого и второго реакционных компонентов, при этом смесительная головка выполнена с элементом для выпуска смеси обоих реакционных компонентов. Устройство также содержит первую питающую магистраль для подачи первого реакционного компонента из первого контейнера под давлением, преобладающим в нем, к смесительной головке, вторую питающую магистраль для подачи второго реакционного компонента из второго контейнера под давлением, преобладающим в нем, к смесительной головке, первый запорный клапан в первой питающей магистрали и второй запорный клапан во второй питающей магистрали, при этом первый и второй запорные клапаны имеют оба открытое и закрытое положения, третий запорный клапан, предназначенный для перекрывания первой питающей магистрали в смесительной головке, и четвертый запорный клапан, предназначенный для перекрывания второй питающей магистрали в смесительной головке, при этом третий и четвертый запорные клапаны содержат общий плунжер, который выполнен с возможностью перемещения, в частности, в его продольном направлении для одновременного открытия и закрытия третьего и четвертого запорных клапанов, первую расширительную камеру, соединенную с первой питающей магистралью между первым и третьим запорными клапанами, вторую расширительную камеру, соединенную со второй питающей магистралью между вторым и четвертым запорными клапанами, пневматическую систему, предназначенную для повышения давления и сброса давления в первой и второй расширительных камерах и в первой питающей магистрали от первого до третьего запорных клапанов и во второй питающей магистрали от второго до четвертого запорных клапанов, и систему управления для управления пневматической системой, а также первым, вторым, третьим и четвертым запорными клапанами для инициирования и прекращения получения и выдачи указанной реакционной смеси.

Такое устройство известно из ЕР 0 757 618. Это известное устройство используется для смешивания полиольного компонента и изоцианатного компонента. Смесительная головка расположена в пистолете-распылителе, который может быть использован для распыления вспенивающейся реакционной смеси. Оба реакционных компонента удерживаются под давлением от 6 до 12 бар в контейнере, более конкретно, в баллоне, давление в котором повышено посредством баллона, заполненного газообразным азотом. Реакционные компоненты подаются под этим давлением в смесительную головку, в которой они смешиваются. Проблема, связанная с запорными клапанами в пистолете-распылителе, состоит в том, что они не могут образовать идеальное уплотнение для первой и второй питающих магистралей, в результате чего реакционные компоненты могут после прекращения распыления по-прежнему просачиваться в смесительную головку, в которой они могут вступать в реакцию друг с другом и, следовательно, загрязнять смесительную головку и, возможно, даже закупоривать пистолет-распылитель. Несмотря на то, что питающие магистрали перекрываются не только в пистолете-распылителе, но и также ближе к контейнерам, реакционные компоненты в питающих магистралях остаются под давлением вследствие упругого расширения питающих магистралей. Следовательно, изобретение, описанное в ЕР 0 757 618, состоит в сбросе давления в питающих магистралях после закрывания запорных клапанов в пистолете-распылителе и в питающих магистралях на стороне контейнеров для того, чтобы реакционные компоненты больше не находились под давлением в зоне запорных клапанов в пистолете-распылителе, что делает невозможным их просачивание в смесительную головку.

Система сброса давления, описанная в ЕР 0 757 618, состоит из цилиндрического корпуса, содержащего поршень, на который в начале процесса распыления воздействует пневматическое давление для выталкивания соответствующего реакционного компонента из расширительной камеры. Когда распыление прекращается, устраняется воздействие пневматического давления на поршень, что позволяет расширительной камере снова расширяться, в результате чего реакционный компонент может проходить из питающей магистрали в расширительную камеру под действием давления, преобладающего в питающей магистрали, так, что давление в питающей магистрали устраняется.

Проблема, связанная с системой сброса давления согласно ЕР 0 757 618, состоит в том, что изоцианатный реакционный компонент вступает в реакцию с водой с образованием твердых соединений на основе мочевины. Поскольку сжатый воздух всегда содержит водяной пар, изоцианатный компонент будет вступать в реакцию при его входе в контакт со сжатым воздухом, то есть с водой в сжатом воздухе. Если сжатый воздух содержит слишком много влаги, существует возможность даже того, что вода будет конденсироваться внутри пневматической системы вследствие повышения температуры точки росы при сжатии воздуха. Несмотря на то, что поршни системы сброса давления имеют резиновые уплотнительные кольца, согласно ЕР 0 757 618 необходимо обеспечить сдвоенный поршень в системе сброса давления при наличии растворителя, более конкретно, Mesamoll®, между двумя поршнями. Растворитель гарантирует то, что небольшой остаток реакционного компонента, остающийся на стенке цилиндра при каждом перемещении поршня, будет растворяться в растворителе и, следовательно, больше не сможет вступать в реакцию с влагой в сжатом воздухе. Таким образом, система сброса давления сможет продолжать работать автономно в течение значительного промежутка времени.

Однако недостаток такой системы сброса давления состоит в том, что она представляет собой довольно сложную и дорогую систему. Стенка цилиндра должна быть идеально гладкой, поскольку в противном случае слишком большой остаток реакционного компонента сможет оставаться на стенке цилиндра при каждом перемещении поршня и, следовательно, вызывать слишком быстрое загрязнение растворителя, несмотря на наличие резиновых прокладок вокруг поршня. На практике известная система сброса давления также требует регулярного и относительно трудоемкого технического обслуживания. Кроме того, растворитель и прокладки на поршнях обычно необходимо заменять каждый год. Эта работа занимает некоторое количество часов и должна выполняться специализированным персоналом. Таким образом, система снижения давления делает устройство относительно дорогим в приобретении, а также в обслуживании.

Следовательно, задача изобретения состоит в том, чтобы предложить новое устройство для получения и выдачи реакционной смеси, в котором система снижения давления является менее сложной, а также требует меньше технического обслуживания.

Для этого устройство согласно изобретению отличается тем, что указанные первая и вторая расширительные камеры образованы посредством соответственно первого и второго резервуаров, рассчитанных на высокое давление, каждый из которых имеет две стороны, отделенные друг от друга мембраной, при этом первая сторона из данных двух сторон образует соответственно первую и вторую расширительные камеры, которые выполнены с возможностью их заполнения указанным первым и соответственно указанным вторым реакционными компонентами, и вторая сторона из данных двух сторон соединена с указанной пневматической системой для заполнения газом, который посредством указанной мембраны находится в контакте с реакционным компонентом, находящимся на первой стороне резервуара, рассчитанного на высокое давление, при этом указанный первый и указанный второй резервуары, рассчитанные на высокое давление, соединены с возможностью отсоединения с указанной пневматической системой и соответственно с первой и второй питающими магистралями.

Поскольку реакционные компоненты в первом и во втором резервуарах, рассчитанных на высокое давление, отделены мембраной от газа, в частности, от сжатого воздуха, реакционный компонент не может в возможном варианте входить в контакт с газом, более конкретно, с влагой, имеющейся в нем. В отличие от системы сброса давления по предшествующему уровню техники с цилиндропоршневым механизмом, в системе сброса давления с резервуарами, рассчитанными на высокое давление, согласно изобретению не требуется обеспечивать никакого двойного отделения посредством растворителя между ними. Следовательно, не требуется никакой замены растворителя во время технического обслуживания устройства.

Отсутствует необходимость в разборке и чистке двух резервуаров, рассчитанных на высокое давление, во время технического обслуживания, поскольку они легко могут быть заменены новыми резервуарами, рассчитанными на высокое давление. Кроме того, конструкция таких резервуаров, рассчитанных на высокое давление, настолько проста, что себестоимость может сохраняться низкой. Если резервуары, рассчитанные на высокое давление, могут быть открыты для замены мембраны в них, они также могут быть использованы повторно при необходимости. Следовательно, использованные резервуары, рассчитанные на высокое давление, могут быть подвергнуты рециклингу в большем масштабе и, следовательно, более эффективным и безопасным образом, чем в случае, если бы это должен был в каждом случае выполнять на месте техник по обслуживанию и ремонту.

Использование резервуара, рассчитанного на высокое давление и содержащего мембрану, в качестве диафрагменного насоса для смешивания реакционных компонентов уже известно из DE 39 18 027 и NL 6610193. Однако существенным недостатком такого устройства является то, что давление на реакционные компоненты колеблется во время получения реакционной смеси, поскольку каждый раз, когда диафрагменный насос подвергается сдавливанию до опорожнения, он должен быть повторно заполнен реакционным компонентом. Этого можно избежать только посредством изготовления диафрагменного насоса с достаточно большими размерами и посредством его повторного заполнения каждый раз так, чтобы всегда имелось достаточное количество реакционного компонента в самом диафрагменном насосе. Само собой разумеется, диафрагменные насосы большого объема потребуются для выдачи бóльших объемов реакционной смеси. Они требуют достаточно мощного приводного механизма. Кроме того, при таких насосах нелегко постоянно удерживать реакционные компоненты под надлежащим давлением. Последний упоминаемый недостаток состоит в том, что или требуется дополнительный насос для заполнения диафрагменного насоса, или то, что реакционные компоненты должны также находиться под давлением в контейнерах, при этом данное давление приводит к тому, что реакционные компоненты остаются под давлением в зоне смесительной головки и, следовательно, могут просачиваться в смесительную головку.

В конкретном варианте осуществления устройства согласно изобретению указанная система управления предусмотрена с ручным или автоматическим актуатором для инициирования и прекращения получения и выдачи реакционной смеси.

Ручной актуатор образован, например, посредством курка или нажимной кнопки на пистолете-распылителе, работающего(-й) в качестве выключателя. Посредством ручного актуатора получение реакционной смеси может быть легко инициировано и прекращено человеком, который управляет пистолетом-распылителем, содержащим смесительную головку. В автоматической установке, например, в автоматической заполняющей системе может применяться автоматический актуатор, который предпочтительно соединен с датчиком. Посредством автоматического актуатора получение и выдача реакционной смеси могут быть инициированы и прекращены автоматически подобным образом, как только пистолет-распылитель и изделие, на которое реакционная смесь должна быть нанесена, будут размещены надлежащим образом друг относительно друга.

В конкретном варианте осуществления устройства согласно изобретению пневматическая система выполнена с возможностью обеспечения перевода первой расширительной камеры в состояние под давлением, которое выше давления в первом контейнере, и перевода второй расширительной камеры в состояние под давлением, которое выше давления во втором контейнере.

Данный вариант осуществления обеспечивает возможность выдавливания реакционного компонента, имеющегося в первой и второй расширительных камерах, из расширительной камеры перед началом получения и выдачи реакционной смеси. Следовательно, когда первая и вторая расширительные камеры будут опорожнены таким способом, получение и выдача реакционной смеси будут сразу же происходить под давлением, действующим в первом и втором контейнерах. Таким образом, оба реакционных компонента будут смешиваться в надлежащих соотношениях с самого начала.

В конкретном варианте осуществления устройства согласно изобретению вышеупомянутая система управления выполнена с возможностью повышения давления в указанных первой и второй расширительных камерах посредством указанной пневматической системы перед открытием первого и второго запорных клапанов, упомянутых выше.

Поскольку повышение давления в обеих расширительных камерах происходит таким образом перед открытием первого и второго запорных клапанов, будет невозможной ситуация, при которой реакционные компоненты будут выдавлены в данные расширительные камеры под давлением, действующим на них в контейнерах. Таким образом, мембраны в резервуарах, рассчитанных на высокое давление, не будут смещаться под давлением дальше по направлению ко второй стороне резервуаров, рассчитанных на высокое давление. Таким образом, перемещение и, следовательно, деформация данных мембран сохраняются на минимальном уровне, что приводит к минимальному износу мембран при эксплуатации.

Указанная система управления предпочтительно выполнена с возможностью обеспечения открытия вышеупомянутых третьего и четвертого запорных клапанов только после открытия первого и второго запорных клапанов.

Поскольку в резервуарах, рассчитанных на высокое давление, действует большее давление, чем в контейнерах, расширительные камеры будут сначала опорожняться посредством первого и второго запорных клапанов. За счет того, что открытие третьего и четвертого запорных клапанов происходит только после этого, реакционные компоненты подаются в смесительную головку под давлением, действующим в контейнерах, непосредственно с самого начала получения реакционной смеси. Кроме того, избегают ситуации, в которой при осуществлении инициирования и прекращения получения реакционной смеси в быстрой последовательности количество реакционного компонента в расширительных камерах может увеличиваться, что привело бы к большей деформации диафрагм или мембран в резервуарах, рассчитанных на высокое давление, и, следовательно, к их подверганию большему износу при эксплуатации.

В конкретном варианте осуществления устройства согласно изобретению указанная система управления выполнена с возможностью обеспечения сброса давления в указанной первой и указанной второй расширительных камерах после закрытия третьего и четвертого запорных клапанов.

Таким образом, давление соответствующего реакционного компонента на третий и четвертый запорные клапаны автоматически устраняется после прекращения получения реакционной смеси, что позволяет автоматически избежать просачивания реакционных компонентов дальше в смесительную головку.

Кроме того, указанная система управления предпочтительно выполнена с возможностью обеспечения сброса давления в указанной первой и указанной второй расширительных камерах только после заданного промежутка времени после закрытия третьего и четвертого запорных клапанов, более конкретно, после заданного промежутка времени, составляющего по меньшей мере 5 секунд, предпочтительно после заданного промежутка времени, составляющего по меньшей мере 10 секунд.

Поскольку расширительные камеры остаются пустыми в течение этого промежутка времени и поскольку давление на два реакционных компонента в соответствующих питающих магистралях остается равным давлению на реакционный компонент в соответствующем ему контейнере, получение реакционной смеси может быть немедленно возобновлено в течение этого промежутка времени. Вследствие относительно короткого промежутка никакой реакционный компонент не сможет просачиваться дальше в смесительную камеру под давлением, действующим на реакционные компоненты.

Кроме того, указанная система управления предпочтительно выполнена с возможностью обеспечения закрытия указанного первого и указанного второго запорных клапанов перед сбросом давления в указанной первой и указанной второй расширительных камерах.

Поскольку первый и второй запорные клапаны закрываются перед сбросом давления в расширительных камерах, никакой реакционный компонент не сможет проходить из соответствующего ему контейнера к расширительной камере, и, таким образом, потребуется втягивание только минимального количества реакционного компонента в расширительную камеру для сброса давления в питающей магистрали. Таким образом, потребуются только минимальные перемещение и деформация диафрагм или мембран в резервуарах, рассчитанных на высокое давление, что приводит к только к минимальному износу при эксплуатации.

В конкретном варианте осуществления устройства согласно изобретению указанная пневматическая система предусмотрена для доведения давления газа на второй стороне первого и второго резервуаров, рассчитанных на высокое давление, по существу до атмосферного давления при сбросе давления в первой и второй расширительных камерах.

Поскольку давление в питающих магистралях также будет по существу таким же, как атмосферное давление, больше не будет перепада давлений на третьем и четвертом запорных клапанах, и никакой реакционный компонент не сможет просачиваться через данные запорные клапаны.

В конкретном варианте осуществления устройства согласно изобретению первый и второй резервуары, рассчитанные на высокое давление, выполнены с опорной поверхностью для ограничения перемещения указанной мембраны в направлении соответственно первой и второй расширительных камер, при этом опорная поверхность предпочтительно выполнена с возможностью обеспечения по существу полной опоры для мембраны.

В данном варианте осуществления мембраны не должны воспринимать перепад давлений между давлением газа со второй стороны мембран и давлением реакционного компонента с первой стороны самих мембран, в результате чего данные мембраны могут быть выполнены более легкими и в результате чего давление газа может быть значительно более высоким, чем давление реакционных компонентов, так что расширительные камеры могут быть опорожнены относительно быстро посредством двух пневматических систем. Следовательно, получение реакционной смеси может начинаться относительно быстро после приведения устройства в действие, в частности, после приведения в действие актуатора.

Указанная система управления предпочтительно выполнена с возможностью обеспечения открытия указанного третьего и указанного четвертого запорных клапанов только после поджима мембраны первого и второго резервуаров, рассчитанных на высокое давление, к указанной опорной поверхности посредством первой и второй пневматических систем.

Следовательно, получение реакционной смеси начинается только после того, как давление на реакционные компоненты станет равным давлению в контейнерах.

В конкретном варианте осуществления устройства согласно изобретению указанная мембрана является выпуклой, при этом выпуклая сторона мембраны направлена соответственно к первой и второй расширительным камерам.

В этой связи форма мембраны должна рассматриваться в ненагруженном состоянии, то есть тогда, когда обе стороны мембраны находятся в контакте с атмосферой. Благодаря выпуклой форме мембраны отсутствует необходимость в подвергании ее растягиванию или она должна подвергаться растягиванию только в минимальной степени для опорожнения расширительной камеры, так что мембрана подвергается только минимальному износу при эксплуатации.

Мембрана предпочтительно остается выпуклой при сбросе давления в первой и второй расширительных камерах.

В конкретном варианте осуществления устройства согласно изобретению вместо того, чтобы представлять собой диафрагму, указанная мембрана имеет форму эластичного мешка, при этом первая и вторая расширительные камеры расположены снаружи по отношению к конфигурации эластичного мешка.

В этой связи форма мембраны должна рассматриваться в ненагруженном состоянии, то есть тогда, когда обе стороны мембраны находятся в контакте с атмосферой. Когда эластичный мешок имеет достаточно большой размер, отсутствует необходимость в подвергании мембраны растягиванию или она должна подвергаться растягиванию только в минимальной степени благодаря форме эластичного мешка для опорожнения расширительной камеры, так что мембрана подвергается только минимальному износу при эксплуатации.

Другими словами, объем резервуара, рассчитанного на высокое давление, с первой стороны мембраны настолько большой, что он может «принимать» объем реакционного компонента, проходящего в расширительную камеру при сбросе давления в питающей магистрали, при отсутствии необходимости в выворачивании мембраны, то есть превращении из выпуклой в вогнутую. Поскольку деформация мембраны остается ограниченной, она будет подвергаться меньшему износу при эксплуатации.

В конкретном варианте осуществления устройства согласно изобретению указанная мембрана изготовлена из фторполимерного эластомерного материала.

Было обнаружено, что такой материал является химически стойким к реакционным компонентам, в частности, к изоцианатному и полиольному реакционным компонентам. Испытания показали, что такая мембрана является по-прежнему полностью не поврежденной даже после более 300000 циклов распыления.

В конкретном варианте осуществления устройства согласно изобретению в указанной первой питающей магистрали между указанным первым запорным клапаном и указанным первым контейнером и в указанной второй питающей магистрали между указанным вторым запорным клапаном и указанным вторым контейнером предусмотрены первая и вторая поплавковые камеры, содержащие соответственно первый и второй поплавки для определения уровня соответственно первого и второго реакционных компонентов в первой и второй поплавковых камерах, при этом указанная первая и указанная вторая поплавковые камеры предпочтительно имеют внутренний объем, который превышает 2 литра, предпочтительно превышает 3 литра и более предпочтительно превышает 4 литра.

Поплавки в этих поплавковых камерах способствуют обнаружению того, что контейнер для реакционного компонента является пустым. Когда последний пуст, газ, используемый для повышения давления реакционного компонента, будет в конце концов поступать в поплавковую камеру по питающей магистрали, в результате чего снижается уровень жидкости в поплавковой камере. В этом случае система управления предпочтительно выполнена с возможностью обеспечения ограничения количества реакционного компонента, который может подаваться из поплавковой камеры после того, как поплавок достигнет его самого нижнего предела, для предотвращения попадания газа из поплавковой камеры в питающую магистраль за поплавковой камерой.

Вследствие относительно большого объема, который предпочтительно имеет поплавковая камера, можно соединить новый контейнер с реакционным компонентом с питающей магистралью при отсутствии необходимости удаления газа из поплавковой камеры. Кроме того, новый контейнер подсоединяют при атмосферном давлении, что создает возможность расширения газа в поплавковой камере. При повышении давления в контейнере свежий реакционный компонент будет выдавливаться в магистраль и в поплавковую камеру, в результате чего газ в поплавковой камере будет сжиматься под давлением, преобладающим в контейнере, таким образом, что поплавок будет снова подниматься выше его минимального уровня. Газ, который имелся в питающей магистрали между поплавковой камерой и контейнером, также может быть выдавлен в поплавковую камеру. Поскольку выпуск поплавковой камеры расположен в нижней части поплавковой камеры, газ не будет попадать в питающую магистраль за поплавковой камерой.

В конкретном варианте осуществления устройства согласно изобретению соответствующие первый и второй фильтры предусмотрены соответственно в указанной первой питающей магистрали между указанным первым запорным клапаном и указанным первым контейнером и в указанной второй питающей магистрали между указанным вторым запорным клапаном и указанным вторым контейнером, при этом указанные фильтры расположены соответственно в первом и втором корпусах.

Фильтры гарантируют то, что твердые примеси будут отфильтрованы из жидких реакционных компонентов для предотвращения ситуации, в которой твердые примеси вызывают блокировки. Например, твердые примеси могут быть образованы в изоцианатном компоненте, если он вошел в контакт с влагой из воздуха.

Первый и второй корпуса, то есть корпуса фильтров, также предпочтительно образуют первую и вторую поплавковые камеры.

Преимущество данного варианта осуществления состоит в том, что он обеспечивает возможность более компактной конструкции, и в том, что не требуется удаление газа из корпусов фильтров.

В качестве альтернативы с раздельными корпусами фильтров и поплавковыми камерами указанная первая поплавковая камера предпочтительно расположена в первой питающей магистрали между первым фильтром и первым контейнером и вторая поплавковая камера расположена во второй питающей магистрали между вторым фильтром и вторым контейнером, при этом первый и второй фильтры предпочтительно предусмотрены с системой вентиляции.

В этом альтернативном варианте осуществления также отсутствует необходимость в удалении газа из двух поплавковых камер, поскольку сжатый газ, содержащийся в них, занимает только ограниченное пространство в верхней части поплавковых камер. Корпуса фильтров, расположенных за поплавковыми камерами в питающих магистралях, предпочтительно подвергаются удалению газа для сохранения фильтров и их корпусов компактными. Необходимо только, чтобы удаление газа происходило во время замены фильтров, при условии, что система управления, упомянутая выше, выполнена так, что она не допускает прохождения какого-либо газа из поплавковых камер в остальную часть питающей магистрали.

Корпус первого фильтра и корпус второго фильтра предпочтительно предусмотрены с нагревательными элементами для нагрева соответственно первого и второго реакционных компонентов в этих корпусах. Если имеются отдельные поплавковые камеры, они также предпочтительно предусмотрены с нагревательными элементами.

При наличии данных нагревательных элементов можно всегда обеспечить подачу реакционных компонентов при одной и той же температуре и, следовательно, с одной и той же вязкостью посредством питающих магистралей таким образом, что реакционные компоненты могут всегда смешиваться надлежащим образом и в надлежащем соотношении в смесительной головке.

Нагревательный элемент предпочтительно предусмотрен в первой питающей магистрали и во второй питающей магистрали для нагрева реакционного компонента, который имеется в питающей магистрали.

В конкретном варианте осуществления устройства согласно изобретению указанный первый и указанный второй контейнеры выполнены с возможностью перевода их в состояние под давлением от 5 до 10 бар, предпочтительно под давлением от 6 до 8 бар.

Реакционные компоненты могут быть смешаны надлежащим образом в смесительной камере под данным давлением. Преимущество таких относительно низких давлений состоит в том, что давление в пневматической системе также может быть ограничено, так что могут быть использованы обычные системы со сжатым воздухом или посредством центральной системы со сжатым воздухом или посредством отдельного воздушного компрессора.

В конкретном варианте осуществления устройства согласно изобретению указанная пневматическая система содержит первую пневматическую систему для повышения давления и для сброса давления в первой расширительной камере и в указанной первой питающей магистрали от указанного первого до указанного третьего запорных клапанов и вторую пневматическую систему для повышения давления и сброса давления во второй расширительной камере и в указанной второй питающей магистрали от указанного второго до указанного четвертого запорных клапанов.

В альтернативном варианте осуществления устройства согласно изобретению указанная пневматическая система содержит общую пневматическую систему для повышения давления и сброса давления в первой и второй расширительных камерах и в указанной первой питающей магистрали от указанного первого до указанного третьего запорных клапанов и в указанной второй питающей магистрали от указанного второго до указанного четвертого запорных клапанов.

В конкретном варианте осуществления устройства согласно изобретению оно содержит указанный первый контейнер, который заполнен первым реакционным компонентом, и указанный второй контейнер, который заполнен указанным вторым реакционным компонентом, при этом указанная первая питающая магистраль соединена с первым контейнером и указанная вторая питающая магистраль соединена со вторым контейнером.

Изобретение также относится к способу получения и выдачи реакционной смеси посредством устройства согласно изобретения, при этом в указанном способе указанную первую питающую магистраль соединяют с указанным первым контейнером, который заполнен первым реакционным компонентом, и указанную вторую питающую магистраль соединяют с указанным вторым контейнером, который заполнен вторым реакционным компонентом, после чего в первом и втором контейнерах повышают давление.

В конкретном варианте осуществления способа согласно изобретению, когда первый контейнер пуст, его заменяют заполненным первым контейнером, и, когда указанный второй контейнер пуст, его заменяют заполненным вторым контейнером.

В завершение, изобретение также относится к применению первого контейнера и второго контейнера для выполнения процесса согласно изобретению, при этом реакционная смесь представляет собой полиуретановую реакционную смесь, не содержащую физических вспенивателей или содержащую недостаточное количество физических вспенивателей, предпочтительно составляющее менее 4% масс. и более предпочтительно менее 2% масс., и предназначенную для выдачи в виде пены, и первый и второй контейнеры выполнены с возможностью повышения давления в них, в частности, до давления, составляющего по меньшей мере 5 бар.

Преимущество таких контейнеров состоит в том, что они не только могут подвергаться повышению давления в них для выдачи реакционной смеси, но и в том, что поскольку реакционная смесь не диспергируется в виде пены и, следовательно, оба реакционных компонента не содержат физического вспенивателя или содержат только относительно малое количество физического вспенивателя, давление может быть снято с обоих реакционных компонентов, в частности, на их пути из питающих магистралей к смесительной головке без возникновения их расширения.

В конкретном варианте осуществления применения согласно изобретению первый контейнер содержит изоцианатный реакционный компонент и второй контейнер содержит полиольный реакционный компонент, при этом полиольный реакционный компонент содержит главным образом воду в качестве вспенивателя для получения пенополиуретана. Полиольный реакционный компонент предпочтительно свободен от физических вспенивателей.

Физические вспениватели представляют собой, в частности, жидкости с низкой температурой кипения, так что они испаряются во время реакции получения полиуретана с образованием газа в качестве вспенивателя. В данном варианте осуществления отсутствие физических вспенивателей гарантирует то, что никакое давление не может создаваться в устройстве, если его определенные части, такие как часть питающих магистралей, находятся в нагретом состоянии.

Дополнительные детали и преимущества изобретения станут очевидными из нижеследующего описания устройства согласно изобретению. Это описание приведено только в качестве примера и не предназначено для ограничения объема изобретения. Ссылочные позиции относятся к приложенным чертежам, в которых:

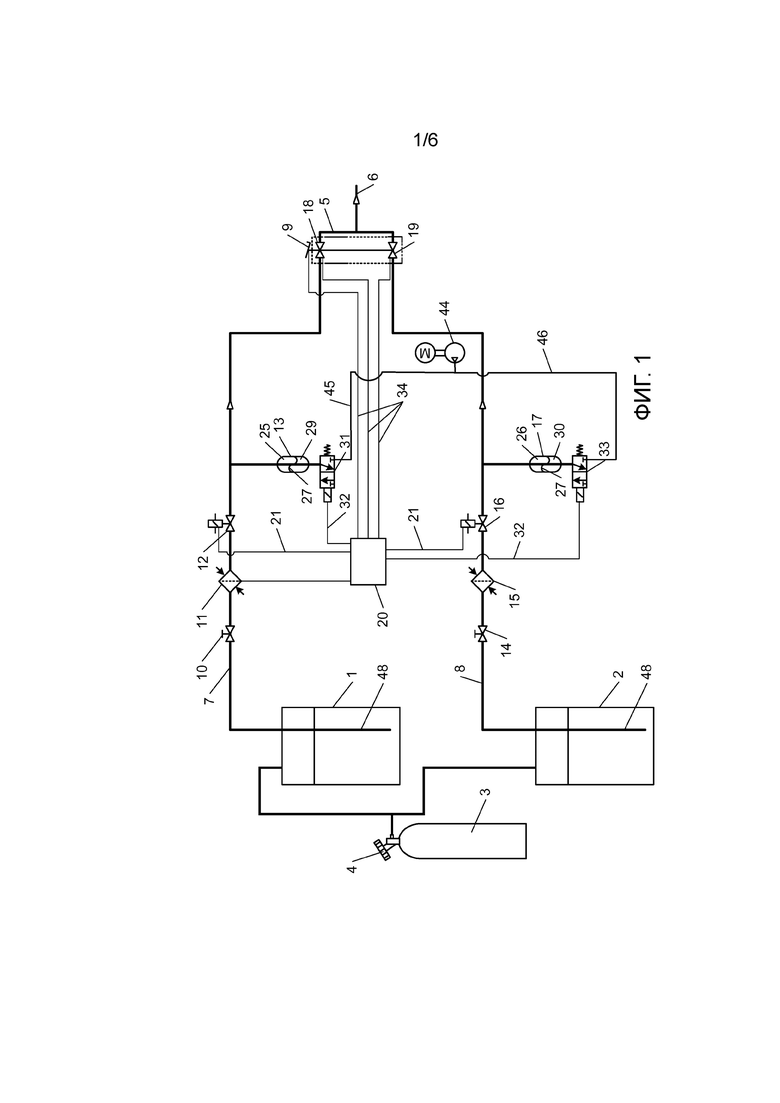

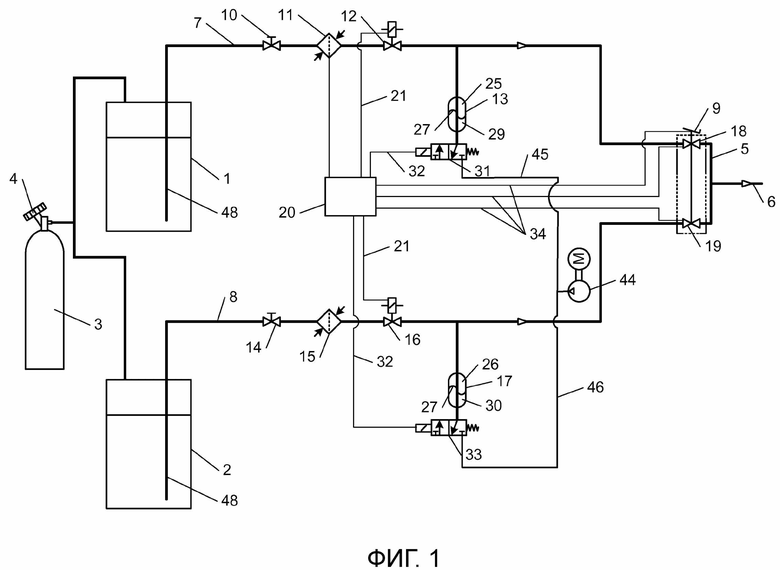

фиг.1 показывает схему конкретного варианта осуществления устройства согласно изобретению;

фиг.2 схематически показывает продольное сечение двух резервуаров, рассчитанных на высокое давление и применяемых в устройстве, показанном на фиг.1;

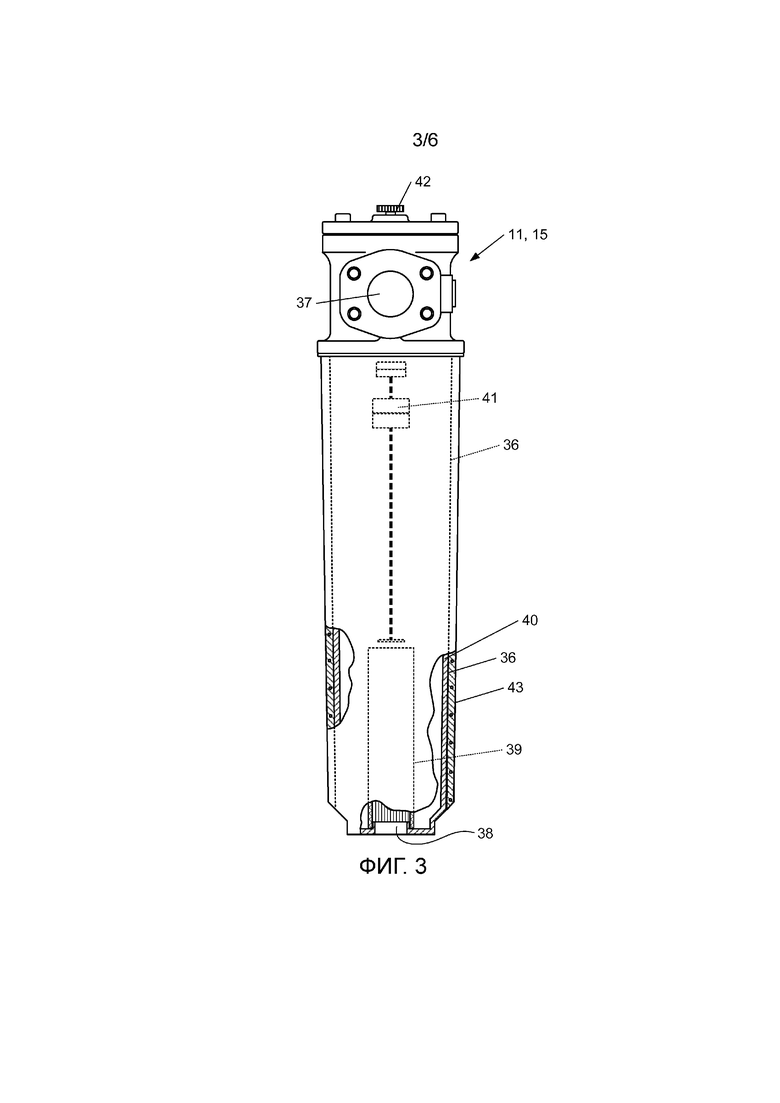

фиг.3 показывает выполненный с частичным разрезом вид сбоку двух фильтров и поплавков, применяемых в устройстве, показанном на фиг.1;

фиг.4 показывает схему альтернативного варианта осуществления устройства согласно изобретению; и

фиг.5 и 6 схематически показывают продольное сечение смесительной головки, используемой в устройстве для смешивания двух реакционных компонентов, соответственно в ее открытом и ее закрытом положениях.

Устройство согласно изобретению предназначено для получения и выдачи реакционной смеси. Реакционная смесь представляет собой смесь по меньшей мере двух реакционных компонентов, каждый из которых содержится в контейнере, рассчитанном на высокое давление. Первый контейнер 1 содержит первый реакционный компонент, в то время как второй контейнер 2 содержит второй реакционный компонент. Например, реакционная смесь может представлять собой полиуретановую реакционную смесь, которая может, в частности, содержать вспениватель, такой как вода, для получения пенополиуретана. Такую реакционную смесь обычно получают посредством смешивания изоцианатного компонента в качестве первого реакционного компонента с полиольным компонентом в качестве второго реакционного компонента. Оба реакционных компонента сами состоят из смеси различных продуктов, которые могут включать, например, катализаторы, стабилизаторы, удлинители цепей, сшивающие агенты, вспениватели, пигменты, красители и тому подобное помимо полиольного соединения и изоцианатного соединения. Реакционная смесь может также содержать, например, полиизоциануратную реакционную смесь.

Реакционная смесь предпочтительно содержит воду в качестве химического вспенивателя. Реакционная смесь предпочтительно свободна от физических вспенивателей или содержит такое малое их количество, что реакционная смесь не выдается в виде пены. После смешивания обоих реакционных компонентов реакционная смесь предпочтительно содержит физические вспениватели в количестве менее 4% масс. и более предпочтительно - менее 2% масс. Следовательно, пеносистема не является пеносистемой, которую требуется удерживать под давлением и которая создает дополнительное давление при сбросе давления. Кроме того, отсутствие физических вспенивателей или их ограниченное количество гарантирует то, что никакое давление не может создаваться в устройстве, если его определенные части, такие как часть питающих магистралей, находятся в чрезмерно нагретом состоянии.

Реакционные компоненты находятся под давлением в первом 1 и втором 2 контейнерах, при этом предусмотрен вертикальная трубка 48 для отвода реакционного компонента из нижней части контейнера 1, 2. Для повышения давления в контейнерах оба контейнера 1,2 соединены с газовым баллоном 3 с жидким газом. Этот газовый баллон 3 предпочтительно содержит жидкий азот. Такой азот по существу свободен от воды, что означает, что в контейнерах не будет происходить никакая реакция с реакционным компонентом. Это особенно важно для изоцианатного компонента, поскольку он может быстро вступать в реакцию с водой с образованием соединений на основе мочевины. Как показано на фиг.1, давление в обоих контейнерах 1, 2 может быть повышено посредством одного газового баллона 3, но в случае необходимости каждый контейнер 1, 2 может быть соединен с отдельным газовым баллоном 3. В последнем случае обеспечивается возможность задания отдельного давления для двух реакционных компонентов с учетом того, что вязкость двух реакционных компонентов обычно будет разной. Предпочтительно один из контейнеров, более конкретно, контейнер 2 для полиольного компонента соединен с источником сжатого воздуха посредством магистрали 47. Этот вариант осуществления показан на фиг.4. Преимущество данного варианта осуществления состоит в том, что потребуется меньше газообразного азота для выдачи реакционной смеси.

Фиг.1 показывает клапан 4 регулирования давления, который предусмотрен на газовом баллоне 3 и который может быть использован для задания давления в контейнерах 1, 2. В варианте осуществления по фиг.4 клапан 49 регулирования давления также установлен в магистрали 47 для сжатого воздуха. Посредством данных клапанов 4, 47 регулирования давления давление в контейнерах задают, например, равным 6 бар.

Устройство содержит на конце смесительную головку 5, в которой смешиваются реакционные компоненты. Смесительная головка 5 предусмотрена с выпуском 6 для выдачи реакционной смеси. В устройстве согласно изобретению оба реакционных компонента подаются в смесительную головку 5 под давлением, преобладающим в контейнерах 1, 2. Первый реакционный компонент подается посредством первой питающей магистрали (линии) 7 к смесительной головке 5, в то время как второй реакционный компонент подается посредством второй питающей магистрали (линии) 8 к смесительной головке 5. Давление на реакционный компонент в зоне смесительной головки 5 может быть меньше, чем давление в контейнере 1, 2, вследствие возможных потерь давления в питающих магистралях. Поскольку потери давления будут больше в случае более вязких жидкостей, может быть целесообразным создание в контейнере, предназначенном для более вязкого реакционного компонента, в частности, для полиольного компонента, большего давления, чем в контейнере для менее вязкого реакционного компонента.

Смесительная головка 5 может образовывать часть пистолета-смесителя, снабженного курком 9. Курок 9 образует ручной актуатор для инициирования и прекращения получения и выдачи реакционной смеси, и для этого он предпочтительно соединен с переключателем, соединенным с системой 20 управления. Например, когда устройство включено в автоматизированную установку для заполнения, курок 9 может быть тем не менее заменен автоматическим актуатором.

В первой питающей магистрали 7 между первым контейнером 1 и смесительной головкой 5 имеются последовательно расположенные первый запорный клапан 10 с ручным управлением, первый фильтр 11, первый автоматический запорный клапан 12 и первый резервуар 13, рассчитанный на высокое давление. Во второй питающей магистрали 8 между вторым контейнером 2 и смесительной головкой 5 имеются последовательно расположенные второй запорный клапан 14 с ручным управлением, второй фильтр 15, второй автоматический запорный клапан 16 и второй резервуар 17, рассчитанный на высокое давление. В смесительной головке 5 на конце первой питающей магистрали 7 предусмотрен третий автоматический запорный клапан 18, и на конец второй питающей магистрали 8 предусмотрен четвертый автоматический запорный клапан 19. Третий и четвертый автоматические запорные клапаны 18, 19 предпочтительно содержат общий плунжер, который перемещается в его продольном направлении для одновременного открытия и закрытия обоих запорных клапанов, как раскрыто, например, в патенте US 5 375 743. Управление различными автоматическими запорными клапанами осуществляется посредством системы управления. Эта система управления образована, например, из управляющего устройства 20 на основе ПЛК, то есть программируемого управляющего устройства, которое соединено посредством электрических проводов 21 с автоматическими запорными клапанами 12, 16 и посредством электрических проводов 34 с запорными клапанами 18, 19. Управление автоматическими запорными клапанами может представлять собой прямое электрическое управление, но они предпочтительно представляют собой запорные клапаны с управлением по давлению, которые приводятся в действие посредством сжатого воздуха и управляются посредством управляющего элемента с электроприводом.

Оба запорных клапана 10, 14 с ручным управлением используются для перекрывания питающих магистралей 7, 8, когда устройство больше не используется. Третий и четвертый запорные клапаны 18, 19 служат для инициирования и прекращения получения и выдачи реакционной смеси. Первый и второй автоматические запорные клапаны 12, 16 используются для сброса давления в последней части первой и второй питающих магистралей 7, 8 посредством резервуаров 13, 17, рассчитанных на высокое давление, когда третий и четвертый запорные клапаны 18, 19 закрыты. В результате происходит сброс давления в данных третьем и четвертом запорных клапанах 18, 19, так что больше никакой реакционный компонент не может просачиваться в смесительную головку 5, если третий и четвертый клапаны 18, 19 не обеспечивают изоляции на 100%.

Пистолет-распылитель, используемый в устройстве, может представлять собой, например, пистолет-распылитель, подобный описанному и показанному в US 5 375 743. Такой пистолет-распылитель обеспечивает возможность эффективного смешивания двух реакционных компонентов при относительно низких давлениях. В отношении дополнительных подробностей о данном пистолете-распылителе делается ссылка на патент US 5 375 743, который включен в данный документ путем ссылки.

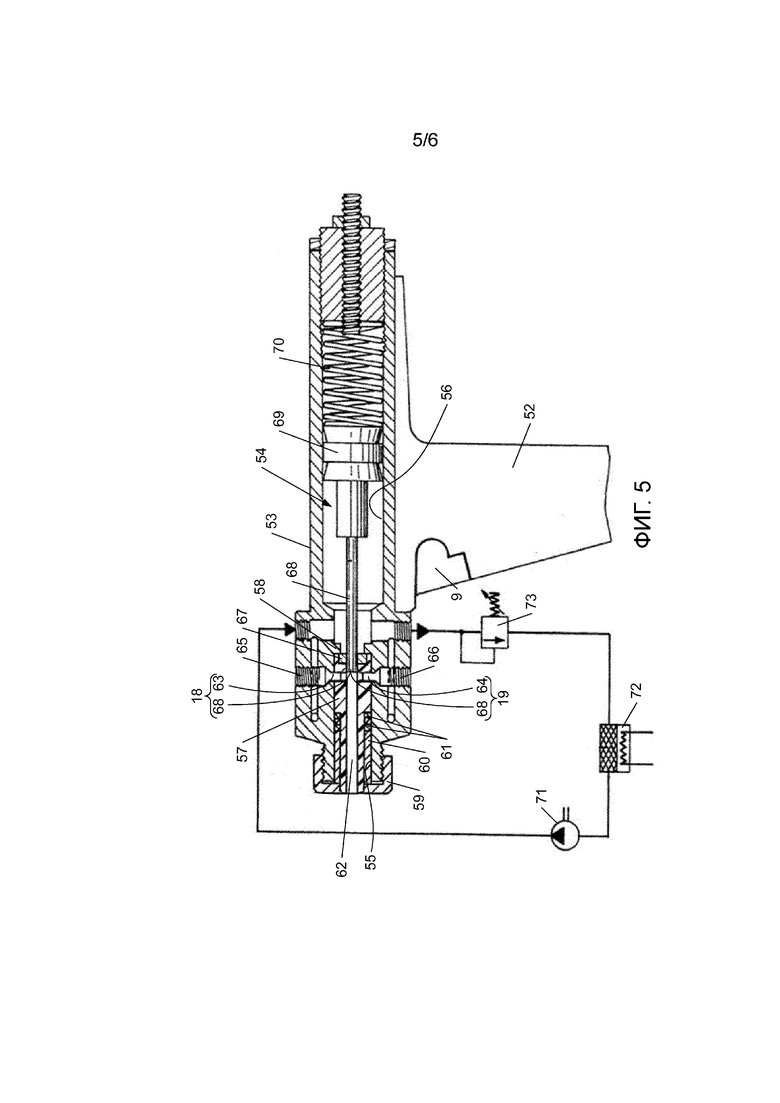

Фиг.5 и 6 соответствуют фиг.5 и 6 этого патента США и показывают основные компоненты пистолета-распылителя согласно второму варианту осуществления, раскрытому в данном документе. Пистолет-распылитель содержит рукоятку 52, которая несет курок 9. Смесительная головка 5 пистолета-распылителя прикреплена к рукоятке 52 и содержит металлический ствол 53, который имеет цилиндрическое продольное отверстие 54. Отверстие 54 содержит две части, а именно первую часть 55 с одной стороны ствола 53 и вторую часть 56 с другой стороны ствола 53. Первая часть 55 отверстия 54 имеет диаметр, который меньше диаметра его второй части 56.

Цилиндрический сердечник 57, изготовленный из синтетического материала, в частности, из ПТФЭ, запрессован в первой части 55 отверстия 54. Посредством одного из его концов, который предусмотрен с конусной шайбой 67, он контактно взаимодействует с кольцом 58 в первой части 55 отверстия 54 и поджат к данному кольцу 58 посредством навинчивающегося колпачка 59, металлической гильзы 60 и тарельчатых пружин 61. Цилиндрический сердечник 57 выполнен с продольным отверстием, которое образует смесительную камеру 62 смесительной головки 5.

Смесительная камера 62 выполнена на одном конце с выпуском 6 для реакционной смеси и на другом конце - с первым впуском 63 для первого реакционного компонента и со вторым впуском 64 для второго реакционного компонента. Первый впуск 63 соединен посредством первого резьбового соединителя 65 с первой питающей магистралью 7, в то время как второй впуск 64 соединен посредством второго резьбового соединителя 66 со второй питающей магистралью 8. Оба реакционных компонента вводятся под давлением в смесительную камеру 62 и сталкиваются друг с другом для мгновенного смешивания.

Смесительная головка 5 дополнительно содержит плунжер 68, который входит в смесительную камеру 62 и который может перемещаться в ней в его продольном направлении. В одном из его двух крайних положений, а именно в открытом положении смесительной головки 5, проиллюстрированном на фиг.5, плунжер 68 отведен из смесительной камеры 62, в то время как в его другом крайнем положении, а именно в закрытом положении смесительной головки 5, проиллюстрированном на фиг.6, он проходит через всю смесительную камеру 62 и через ее выпуск 6. В открытом положении, проиллюстрированном на фиг.5, реакционные компоненты вводятся под давлением через впуски 63 и 63 в смесительную камеру 62 и реакционная смесь выталкивается из смесительной камеры 62 через ее выпуск 6. В закрытом положении, проиллюстрированном на фиг.6, впуски 63 и 64 перекрыты посредством плунжера 68, и любая реакционная смесь, полученная в смесительной камере 62, вытолкнута из нее посредством плунжера 68. Вследствие осевого давления, действующего со стороны тарельчатых пружин 61 на цилиндрический сердечник 57, синтетический материал этого сердечника 57 сжимается в некоторой степени и поджимается к боковой стороне плунжера 68 для обеспечения оптимального уплотняющего воздействия. В смесительной головке 5, проиллюстрированной на фиг.5 и 6, третий запорный клапан 12 состоит из первого впуска 63, который взаимодействует с плунжером 68 для открытия или закрытия, в то время как четвертый запорный клапан 19 состоит из второго впуска 64, который взаимодействует с тем же общим плунжером 68 для одновременного открытия или закрытия.

Для обеспечения возможности перемещения плунжера 68 между его двумя крайними положениями он соединен с поршнем 69, который перемещается во второй части 56 цилиндрического отверстия 54 ствола 53. Поршень 69 поджат посредством пружины 70 сжатия в направлении, в котором закрываются впуски 63 и 64 или, другими словами, третий 18 и четвертый 19 запорные клапаны. Для открытия этих клапанов 18 и 19 рабочая жидкость для гидравлических систем может нагнетаться посредством насоса 71 во вторую часть 56 цилиндрического отверстия 54 с другой стороны поршня 69.

В варианте осуществления, проиллюстрированном на фиг.5 и 6, насос 71 обеспечивает циркуляцию рабочей жидкости для гидравлических систем через смесительную головку 5 через фильтр с теплообменником 72 для обеспечения возможности нагрева смесительной головки 5. Электрогидравлический клапан 73 в гидравлической схеме обеспечивает возможность создания требуемого гидравлического давления в смесительной головке 5 для открытия третьего 18 и четвертого 19 запорных клапанов при электрическом приведении в действие электрогидравлического клапана 73. Рабочая жидкость для гидравлических систем предпочтительно содержит растворитель, например, Mesamoll®, для промывания плунжера 68 в его отведенном положении.

В альтернативном варианте в случае, когда не требуется нагрев смесительной головки 5, приведение в действие плунжера 68 может быть упрощено за счет использования пневматической системы для приведения в действие плунжера 68. Вторая часть 56 цилиндрического отверстия 54 ствола 53 может быть, например, соединена с источником сжатого воздуха посредством электромагнитного клапана, например, соединена с пневматической системой, описанной в дальнейшем и предназначенной для управления работой различных запорных клапанов.

В частности, в том случае, когда обе питающие магистрали 7, 8 содержат гибкий шланг, эти питающие магистрали 7, 8 будут упруго расширяться под давлением реакционного компонента, имеющегося в них, когда они соединены с контейнерами 1, 2. Для сброса давления в данных магистралях 7, 8 должна быть обеспечена возможность выхода части реакционного компонента, имеющегося в магистралях, из них таким образом, чтобы магистрали могли снова сжиматься и больше не создавать дополнительного давления, действующего на реакционный компонент. В случае первой питающей магистрали 7 избыток первого реакционного компонента может проходить в первый резервуар 13, рассчитанный на высокое давление, после закрытия первого и третьего запорных клапанов 12, 18, в то время как избыток второго реакционного компонента может проходить во второй резервуар 17, рассчитанный на высокое давление, после закрытия второго и четвертого запорных клапанов 13, 19.

Конструкция обоих резервуаров 13, 17, рассчитанных на высокое давление, показана на фиг.2. Резервуар, рассчитанный на высокое давление, состоит из металлического корпуса 22 с выполненным с возможностью отсоединения, соединительным элементом 23 в верхней части, в частности, с резьбовым соединительным элементом, предназначенным для соединения резервуара, рассчитанного на высокое давление, с магистралью для сжатого воздуха, и с выполненным с возможностью отсоединения, соединительным элементом 24 в нижней части, в частности, с резьбовым соединительным элементом, предназначенным для соединения резервуара, рассчитанного на высокое давление, с первой или второй питающей магистралью 7, 8. Первая или соответственно вторая расширительная камера 25, 26, предназначенная для реакционного компонента, образована в корпусе 22 посредством гибкой мембраны (диафрагмы) 27, которая разделяет пространство внутри резервуара, рассчитанного на высокое давление, на две части. Свободный край мембраны 27 прижат к внутренней стороне корпуса 22 посредством пластикового кольца 28.

Первая или соответственно вторая камера 29, 30, расположенная с другой стороны мембраны 27, соединена с компрессором 44 для сжатого воздуха посредством магистрали 45, 46 для сжатого воздуха. В случае первого резервуара 13, рассчитанного на высокое давление, эта магистраль 45 для сжатого воздуха представляет собой часть первой пневматической системы, предназначенной для повышения давления и сброса давления в первой расширительной камере 25, в то время как в случае второго резервуара, рассчитанного на высокое давление, магистраль 46 для сжатого воздуха представляет собой часть второй пневматической системы, предназначенной для повышения давления и сброса давления во второй расширительной камере 26. Поскольку первая расширительная камера 25 соединена с первой питающей магистралью 7 и вторая расширительная камера 26 соединена со второй питающей магистралью 8, в этих питающих магистралях 7, 8 давление будет повышаться или снижаться вместе с повышением или снижением давления в расширительных камерах 25, 26.

Первая пневматическая система содержит помимо компрессора 44 и магистрали 45 для сжатого воздуха первый электромагнитный клапан 31 в магистрали 45 для сжатого воздуха, который соединен с системой 20 управления посредством электрических проводов 32. При подаче электропитания на электромагнитный клапан 31 первая камера 29 резервуара 13, рассчитанного на высокое давление, соединяется с источником сжатого воздуха так, что в ней создается давление. Посредством мембраны 27 также создается давление в первой расширительной камере 25. Давление, действующее на расширительную камеру 25, предпочтительно превышает давление, которое преобладает в первом контейнере 1, например, давление, составляющее 9 бар, так что первый реакционный компонент будет выдавливаться из расширительной камеры 25. Если первый автоматический запорный клапан 12 еще не был открыт, в той части первой питающей магистрали, которая расположена между первым 12 и третьим 18 запорными клапанами, снова будет повышаться давление. Как только первый запорный клапан 12 будет открыт, любой избыток первого реакционного компонента может быть выдавлен обратно в первый контейнер 1. Когда первый 12 и третий 18 запорные клапаны будут закрыты, электропитание электромагнитного клапана 31 может быть отключено, в результате чего первая камера 29 резервуара 13, рассчитанного на высокое давление, будет соединена со свободной атмосферой. Таким образом, первый реакционный компонент может свободно проходить в первую расширительную камеру 25, посредством чего будет сброшено давление в первой питающей магистрали 7 от первого 12 до третьего 18 запорных клапанов, то есть осуществляется сброс давления во всей той части первой питающей магистрали 7, которая проходит между первым 12 и третьим 18 запорными клапанами.

Вторая пневматическая система работает таким же образом, как первая. Она содержит помимо компрессора 44 и магистрали 46 для сжатого воздуха второй электромагнитный клапан 33 в магистрали 46 для сжатого воздуха, который соединен с системой 20 управления посредством электрических проводов 32. При подаче электропитания на электромагнитный клапан 33 вторая камера 30 резервуара 17, рассчитанного на высокое давление, соединяется с источником сжатого воздуха так, что в ней создается давление. Посредством мембраны 27 также создается давление во второй расширительной камере 26. Давление, действующее на расширительную камеру 26, предпочтительно превышает давление, которое преобладает во втором контейнере 2, например, давление, составляющее 9 бар, так что второй реакционный компонент будет выдавливаться из расширительной камеры 26. Если первый автоматический запорный клапан 16 еще не был открыт, в той части второй питающей магистрали, которая расположена между вторым и четвертым запорными клапанами 16, 19, снова будет повышаться давление. Как только второй запорный клапан 16 будет открыт, любой избыток второго реакционного компонента может быть выдавлен обратно во второй контейнер 2. Когда второй и четвертый запорные клапаны 16, 19 будут закрыты, электропитание электромагнитного клапана 33 может быть отключено, в результате чего вторая камера 30 резервуара 17, рассчитанного на высокое давление, будет соединена со свободной атмосферой. Таким образом, второй реакционный компонент может свободно проходить во вторую расширительную камеру 26, посредством чего будет сброшено давление во второй питающей магистрали 8 от второго до четвертого запорных клапанов 16, 19, то есть осуществляется сброс давления во всей той части второй питающей магистрали 8, которая проходит между вторым 16 и четвертым 19 запорными клапанами.

В альтернативном варианте осуществления, показанном на фиг.4, имеется только одна общая пневматическая система. Эта система образована посредством клапана 31, который соединен с компрессором 44 посредством магистрали 45 для сжатого воздуха. В магистрали для сжатого воздуха предусмотрено ответвление к первому резервуару 13, рассчитанному на высокое давление, что обеспечивает одновременное направление сжатого воздуха во второй резервуар 17, рассчитанный на высокое давление, посредством магистрали 50 для сжатого воздуха. Таким образом, в данном варианте осуществления одновременно происходит повышение давления или снижение давления в резервуарах 13, 17, рассчитанных на высокое давление.

Мембрана 27, расположенная в обоих резервуарах 13, 17, рассчитанных на высокое давление, имеет выпуклую форму, при этом выпуклая сторона мембраны 27 обращена к расширительной камере 25, 26. Мембрана 27 предпочтительно остается выпуклой по направлению к расширительной камере 25, 26 также тогда, когда давление в питающей магистрали 7, 8 будет снято и, следовательно, когда избыточный реакционный компонент окажется в расширительной камере 25, 26. Следовательно, поскольку мембрана 27 деформируется в минимальной степени, она также будет подвергаться ограниченному износу при эксплуатации. Кроме того, вследствие ее выпуклой конструкции мембрана 27 будет поджата в боковом направлении к корпусу 22 под действием сжатого воздуха, посредством чего уплотнение между мембраной 27 и данным корпусом 22 улучшается при приложении большего давления к мембране 27. Когда мембрана 27 окажется под давлением, по существу весь реакционный компонент будет выдавливаться из резервуара 13, 17, рассчитанного на высокое давление, и мембрана будет поджиматься к опорной поверхности 35, которая образована посредством внутренней поверхности корпуса 22. Поскольку отсутствует необходимость в растягивании мембраны или необходимо растягивание мембраны только в ограниченной степени, результатом является то, что она будет подвергаться малому износу при эксплуатации.

Сама мембрана 27 предпочтительно изготовлена из фторполимерного эластомерного материала. Кроме того, было обнаружено, что такой материал может выдерживать химическое воздействие реакционных компонентов в течение значительного промежутка времени, даже если обеспечивается возможность прохождения реакционного компонента в расширительную камеру и из расширительной камеры более трехсот тысяч раз.

Система управления соединена посредством проводов 34 также с третьим и четвертым запорными клапанами 18, 19 и, кроме того, с датчиком на курке 9. Когда давление будет повышено в обеих питающих магистралях 7, 8, то есть когда как первый, так и второй автоматические запорные клапаны 12, 16 будут открыты, система 20 управления обеспечит открытие третьего и четвертого запорных клапанов 18, 19 при воздействии на курок 9, в результате чего будут происходить получение и выдача реакционной смеси через выпуск.

Конструкция обоих фильтров 11, 15 в варианте осуществления по фиг.1 показана более подробно на фиг.3. Фильтры 11, 15 содержат корпус 36 с впуском 37 в верхней части и выпуском 38 в нижней части, предназначенными для реакционного компонента. Выпуск 38 предусмотрен с фильтрующим элементом 39, выполненным с возможностью фильтрации реакционного компонента.

Для обеспечения возможности обнаружения пустого контейнера 1, 2 в первой питающей магистрали 7 между первым запорным клапаном 12 и первым контейнером 1 предусмотрена поплавковая камера 40, содержащая поплавок 41, выполненный с возможностью определения уровня реакционного компонента в поплавковой камере 40. Такая же поплавковая камера 40 с поплавком 41 также предусмотрена во второй питающей магистрали 8 между вторым запорным клапаном 12 и вторым контейнером 2. Поскольку реакционные компоненты выдавливаются в питающие магистрали 7, 8 в нижней части контейнеров 1, 2 под давлением газа в контейнерах, газ будет проходить по питающим магистралям, как только соответствующий контейнер станет пустым. При этом газ окажется в поплавковой камере 40, в которой уровень жидкости будет падать, что может быть обнаружено посредством поплавка. Поплавок 41 предпочтительно выполнен с возможностью обнаружения наличия пустого контейнера, когда поплавковая камера 40 по-прежнему содержит некоторое количество реакционного компонента. В этом случае система 20 управления предпочтительно выполнена с возможностью обеспечения продолжения выдачи реакционной смеси до тех пор, пока она не будет прекращена посредством актуатора, если этому не будет предшествовать опорожнение поплавковой камеры.

Если поплавковая система 40, 41 не зависит от фильтра 11, 15, как показано на фиг.4, поплавковая система предпочтительно расположена в питающей магистрали 7, 8 между контейнером 1, 2 и фильтром 11, 15. В этом случае фильтры 11, 15 предпочтительно снабжены системой 42 вентиляции. Поскольку система 20 управления обеспечивает то, чтобы поплавковые камеры 40 никогда не были пустыми, необходимость удаления газа из фильтра 11, 15 возникает только один раз, а именно только при замене фильтрующих элементов 39.

Каждая из поплавковых камер 40 предпочтительно имеет внутренний объем, превышающий 2 литра, предпочтительно превышающий 3 литра и более предпочтительно превышающий 4 литра. При подсоединении нового контейнера 1, 2 запорные клапаны 10, 14 с ручным управлением должны быть открыты или открыты перед повышением давления в контейнерах 1, 2. При этом газ в поплавковой камере 40 окажется под атмосферным давлением. Когда после этого будет повышаться давление в контейнерах 1, 2, реакционный компонент будет проходить через первую часть питающей магистрали в поплавковую камеру, где он будет вызывать сжатие газа, имеющегося в поплавковой камере 40. Вследствие относительно большого объема поплавковой камеры 40 сжатый газ занимает только ограниченную часть данного объема, так что поплавок 41 продолжать функционировать эффективно при отсутствии необходимости удаления газа из поплавковой камеры 40. Другими словами, поплавок 41 вскоре после повышения давления в контейнере снова укажет на то, что контейнер заполнен.

Однако поплавковые камеры 40 предпочтительно также снабжены системой 51 вентиляции, в частности, поплавковая камера, предназначенная для изоцианатного компонента. В случае изоцианатного компонента из поплавковой камеры 40 при запуске предпочтительно должен быть удален воздух, чтобы никакая влага не осталась в ней. При повторном подсоединении полного контейнера 1 больше нет необходимости удалять воздух из поплавковой камеры, поскольку только сухой газообразный азот имеется в поплавковой камере 40.

В варианте осуществления, проиллюстрированном на фиг.3, поплавковая камера 40 и поплавок 41 расположены в корпусе 36 фильтра 11, 15. Внутренний объем корпуса 36, который в целом образует поплавковую камеру 40, должен быть достаточно большим для размещения как фильтрующего элемента 39, так и поплавка 41. Поплавок 41 может быть установлен над фильтрующим элементом 39, как показано на фиг.3, но также можно установить поплавок 41 рядом с фильтрующим элементом 39. Преимущество размещения поплавка 41 над фильтрующим элементом 39 состоит в том, что, когда поплавок 41 указывает на то, что контейнер 1, 2 пуст, по-прежнему имеется значительное количество реакционного компонента в фильтре/поплавковой камере для обеспечения возможности получения по-прежнему относительно большого количества реакционной смеси. Дополнительное преимущество данного расположения состоит в том, что корпус 36 может быть выполнен более удлиненным при том же внутреннем объеме, так что корпус 36 будет иметь бóльшую площадь поверхности. Это предпочтительно, когда в или на корпусе предусмотрены нагревательные элементы 39, которые в варианте осуществления согласно фиг.3 образованы нагревательной рубашкой 43, предусмотренной вокруг корпуса 36. Поскольку корпус 36 является удлиненным и поскольку он имеет внутреннюю высоту, которая, в частности, более чем в три раза или даже более чем в пять раз превышает средний внутренний диаметр корпуса, он имеет относительно большую площадь поверхности и, следовательно, бóльшую способность передавать тепло от нагревательных элементов 43 реакционному компоненту в корпусе 36. Если поплавковая камера 40 не расположена в корпусе 36 фильтра, как поплавковая камера 40, так и корпус 40 могут быть предусмотрены с нагревательными элементами 43.

Вместо или помимо нагревательных элементов 43 нагревательные элементы также применяются предпочтительно в самих питающих магистралях 7, 8. Эти нагревательные элементы, в частности, имеют форму проволок и расположены в питающих магистралях 7, 8, так что реакционный компонент будет проходить вокруг них. Таким образом может быть обеспечена эффективная теплопередача, так что при необходимости нагревательные элементы на поплавковой камере или на фильтре могут быть исключены.

Кроме того, в предпочтительном варианте осуществления, в котором корпус 36 фильтра также образует поплавковую камеру 40, эта поплавковая камера предпочтительно имеет внутренний объем, превышающий 2 литра, предпочтительно превышающий 3 литра и более предпочтительно превышающий 4 литра. Например, внутренний объем поплавковой камеры 40 составляет приблизительно 7 литров. Преимущество данного варианта осуществления состоит в том, что даже при замене фильтрующего элемента отсутствует необходимость в удалении газа из корпуса 36 фильтра. Действительно, внутренний объем данного корпуса 36 является настолько большим, что в случае, когда газ содержится в корпусе 36 и в первой части питающей магистрали 7, 8 при замене контейнера 1, 2, газ занимает только ограниченную часть внутреннего объема корпуса 36 при повышении его давления, что означает, что поплавок 41 может продолжать эффективно функционировать. Само собой разумеется, рекомендуется размещать выпуск поплавковой камеры 40 в нижней части, более конкретно, на уровне, на котором всегда будет иметься остающийся реакционный компонент при управлении посредством системы 20 управления, для предотвращения ситуации, в которой газ будет попадать по питающим магистралям в смесительную головку 5, в которой он будет нарушать процесс смешивания.

Различные стадии работы устройства, управляемого системой 20 управления, и переходы между этими стадиями указаны в нижеприведенной таблице 1.

(25 и 26)

курок (9)

нажатии на курок

через 0,5 с

через 0,5 с

через 1 с

через 15 с

На стадии а резервуары 13, 17, рассчитанные на высокое давление, соединены с атмосферой посредством электромагнитных клапанов 31, 33, и поэтому расширительные камеры 25, 26 находятся под атмосферным давлением. При нажатии на курок 9 электромагнитные клапаны 31, 33 или только электромагнитный клапан 31 в варианте осуществления согласно фиг.4 обеспечивают соединение резервуаров 13, 17, рассчитанных на высокое давление, с источником сжатого воздуха, в результате чего давление в расширительных камерах 25, 26 повышается (стадия b). На следующем этапе первый и второй запорные клапаны 12, 16 открываются, в результате чего в питающих магистралях 7, 8 создается давление, действующее со стороны контейнеров 1, 2 (стадия с). Это происходит только через 0,5 с для гарантирования того, что в расширительных камерах 25, 26 будет повышено давление, что предотвращает заполнение расширительных камер 25, 26 реакционным компонентом под давлением из контейнеров 1, 2, что вызвало бы слишком сильное деформирование мембраны 27 и что могло бы потенциально даже вызвать просачивание реакционного компонента между мембраной 27 и стенкой резервуара, рассчитанного на высокое давление. Через 1 с открываются третий и четвертый запорные клапаны 18, 19, в результате чего начинается получение реакционной смеси в смесительной головке 5 под давлением, действующим в контейнерах 1, 2 на реакционные компоненты (стадия d). Эта стадия d получения и выдачи реакционной смеси продолжается в течение всего времени, пока курок 9 остается нажатым. При отпускании курка 9 третий и четвертый запорные клапаны 18, 19 закрываются, в результате чего прекращаются получение и выдача реакционной смеси (стадия е).

Стадия е, на которой питающие магистрали 7, 8 остаются под давлением, преобладающим в контейнерах 1, 2, продолжается в течение 15 секунд. Таким образом, устройство находится в режиме ожидания, при этом повторное нажатие на курок 9 в условиях данного режима приведет к немедленному возобновлению получения и выдачи реакционной смеси за счет перехода к стадии d. Если во время стадии ожидания не происходит повторного нажатия на курок 9, первый и второй запорные клапаны 12, 16 будут также закрываться на стадии f и затем немедленно снова переходить к стадии а за счет повторного перевода резервуаров 13, 17, рассчитанных на высокое давление, в состояние, в котором они находятся под атмосферным давлением, посредством электромагнитных клапанов 31, 33.

Если курок 9 будет нажат только в течение короткого времени и, например, уже будет отпущен на стадии b или с, устройство будет повторять тот же цикл, тем не менее пропуская стадию d. Это гарантирует то, что две расширительные камеры 25, 26 всегда будут опорожняться перед закрытием первого и второго запорных клапанов 12, 16, так что две расширительные камеры 25, 26 всегда будут полностью доступными для снижения давления в питающих магистралях 7, 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНОЕ СУДНО, СНАБЖЕННОЕ УЗЛОМ ПОДАЧИ ТОПЛИВА ДЛЯ СИСТЕМЫ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2444094C2 |

| СИСТЕМА ЗАПРАВКИ ВОДОЙ ПАССАЖИРСКОГО ВАГОНА | 2002 |

|

RU2250170C2 |

| БАК В СБОРЕ | 2010 |

|

RU2529251C2 |

| ПЕРЕПУСКНОЙ КЛАПАН ДЛЯ ЖИДКОСТНОГО ДОЗАТОРА | 2011 |

|

RU2563276C2 |

| НАСОС ДЛЯ МЕДИЦИНСКИХ ЦЕЛЕЙ | 2013 |

|

RU2666586C2 |

| Ускоритель экстренного торможения | 2021 |

|

RU2763066C1 |

| Система аварийных баллонетов вертолета | 2021 |

|

RU2767566C1 |

| Устройство регулирования многоцилиндрового карбюраторного двигателя транспортного средства с коробкой передач | 1987 |

|

SU1449685A1 |

| ВАКУУМНЫЙ НАСОС-МАСЛОПРОИЗВОДЯЩИЙ РЕАКТОР С ГИДРАВЛИЧЕСКИМ УПЛОТНИТЕЛЕМ ДЛЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ РИФОРМИНГА ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННЫХ ПУЛЬПООБРАЗНЫХ ОТХОДОВ И СПОСОБ К НЕМУ | 2009 |

|

RU2523535C2 |

| ТУАЛЕТНЫЙ КОМПЛЕКС | 2010 |

|

RU2486089C2 |

Группа изобретений относится к получению и выдаче реакционной смеси, в частности вспенивающейся реакционной смеси для получения пены. Устройство содержит смесительную головку для смешивания реакционных компонентов, которые подаются посредством двух питающих магистралей к смесительной головке под давлением, которое преобладает в контейнерах. Устройство содержит систему снижения давления для сброса давления в питающих магистралях для избежания просачивания реакционных компонентов в смесительную головку. Система снижения давления содержит два резервуара, рассчитанных на высокое давление, каждый из которых предусмотрен с двумя сторонами, разделенными мембраной. Одна из данных сторон образует расширительную камеру для реакционного компонента, в то время как другая сторона соединена с пневматической системой. Посредством данной пневматической системы давление в расширительной камере может быть повышено перед началом получения реакционной смеси. После получения реакционной смеси может быть снова осуществлен сброс давления в расширительной камере и, следовательно, в питающей магистрали. Техническим результатом является обеспечение системы снижения давления с упрощенным техническим обслуживанием. 3 н. и 27 з.п. ф-лы, 6 ил., 1 табл.

1. Устройство для получения и выдачи реакционной смеси из по меньшей мере первого и второго реакционных компонентов, которые находятся под давлением соответственно в первом (1) и втором (2) контейнерах, при этом указанное устройство содержит:

- смесительную головку (5) для смешивания друг с другом указанного первого и указанного второго реакционных компонентов, при этом указанная смесительная головка (5) выполнена с выпуском (6) для смеси обоих реакционных компонентов;

- первую питающую линию (7) для подачи первого реакционного компонента из указанного первого контейнера (1) под давлением, преобладающим в нем, к смесительной головке (5);

- вторую питающую линию (8) для подачи второго реакционного компонента из указанного второго контейнера (2) под давлением, преобладающим в нем, к смесительной головке (5);

- первый запорный клапан (12) в указанной первой питающей линии (7) и второй запорный клапан (16) в указанной второй питающей линии (8), при этом каждый из первого (12) и второго (16) запорных клапанов имеет открытое и закрытое положения;

- третий запорный клапан (18) для перекрывания первой питающей линии (7) в указанной смесительной головке (5), и четвертый запорный клапан (19) для перекрывания второй питающей линии (8) в смесительной головке (5), при этом третий (18) и четвертый (19) запорные клапаны содержат общий плунжер, который выполнен с возможностью перемещения для одновременного открытия и закрытия третьего (18) и четвертого (19) запорных клапанов;

- первую расширительную камеру (25), которая соединена с первой питающей линией (7) между первым (12) и третьим (18) запорными клапанами;

- вторую расширительную камеру (26), которая соединена со второй питающей линией (8) между указанным вторым (16) и указанным четвертым (19) запорными клапанами,

- пневматическую систему (31, 33, 44, 45, 46 или 31, 44, 45) для повышения давления и сброса давления в первой расширительной камере (25) и в первой питающей линии (7) от первого (12) до третьего (18) запорных клапанов и для повышения давления и сброса давления во второй расширительной камере (26) и во второй питающей линии (8) от второго (16) до четвертого (19) запорных клапанов; и

- систему (20) управления для управления указанной пневматической системой и первым (12), вторым (16), третьим (18) и четвертым (19) запорными клапанами для инициирования и прекращения получения и выдачи указанной реакционной смеси,

отличающееся тем, что

первая (25) и вторая (26) расширительные камеры образованы посредством соответственно первого (13) и второго (17) резервуаров, рассчитанных на высокое давление, каждый из которых имеет две стороны, отделенные друг от друга мембраной (27), при этом первая сторона из данных двух сторон образует первую (25) и соответственно вторую (26) расширительные камеры, выполненные с возможностью их заполнения указанным первым и соответственно указанным вторым реакционными компонентами, и вторая сторона (29, 30) из данных двух сторон соединена с пневматической системой (31, 33, 44, 45, 46 или 31, 44, 45) для заполнения газом, который посредством мембраны (27) находится в контакте с реакционным компонентом, находящимся на первой стороне (25, 26) резервуара (13, 17), рассчитанного на высокое давление, при этом первый (13) и второй (17) резервуары, рассчитанные на высокое давление, соединены с возможностью отсоединения с указанной пневматической системой (31, 33, 44, 45, 46 или 31, 44, 45) и соответственно с первой (7) и второй (8) питающими линиями.

2. Устройство по п.1, отличающееся тем, что указанная пневматическая система (31, 33, 44, 45, 46 или 31, 44, 45) выполнена с возможностью обеспечения перевода первой расширительной камеры (25) в состояние под давлением, которое выше указанного давления в первом контейнере (1), и перевода второй расширительной камеры (26) в состояние под давлением, которое выше указанного давления во втором контейнере (2).

3. Устройство по п.1 или 2, отличающееся тем, что указанная система (20) управления предусмотрена с ручным или автоматическим актуатором (9) для инициирования и прекращения получения и выдачи реакционной смеси.

4. Устройство по любому из пп.1-3, отличающееся тем, что указанная система (20) управления выполнена с возможностью обеспечения повышения давления в указанных первой (25) и второй (26) расширительных камерах посредством указанной пневматической системы (31, 33, 44, 45, 46 или 31, 44, 45) перед открытием указанного первого (12) и указанного второго (16) запорных клапанов.

5. Устройство по п.4, отличающееся тем, что указанная система (20) управления выполнена с возможностью открытия третьего (18) и четвертого (19) запорных клапанов после открытия указанных первого (12) и второго (16) запорных клапанов.

6. Устройство по любому из пп.1-5, отличающееся тем, что указанная система (20) управления выполнена с возможностью обеспечения закрытия указанного третьего (18) и указанного четвертого (19) запорных клапанов снова после их открытия.

7. Устройство по любому из пп.1-6, отличающееся тем, что указанная система (20) управления выполнена с возможностью обеспечения сброса давления в указанной первой (25) и указанной второй (26) расширительных камерах после закрытия указанных третьего (18) и четвертого (19) запорных клапанов.

8. Устройство по п.7, отличающееся тем, что указанная система (20) управления выполнена с возможностью обеспечения сброса давления в указанной первой (25) и указанной второй (26) расширительных камерах только после заданного промежутка времени после закрытия третьего (18) и четвертого (19) запорных клапанов, более конкретно, после заданного промежутка времени, составляющего по меньшей мере 5 секунд, предпочтительно после заданного промежутка времени, составляющего по меньшей мере 10 секунд.

9. Устройство по п.7 или 8, отличающееся тем, что указанная система (20) управления выполнена с возможностью обеспечения закрытия указанного первого (12) и указанного второго (16) запорных клапанов перед сбросом давления в указанной первой (25) и указанной второй (26) расширительных камерах.

10. Устройство по любому из пп.1-9, отличающееся тем, что указанная пневматическая система (31, 33, 44, 45, 46 или 31, 44, 45) предусмотрена для доведения давления газа на второй стороне (29, 30) первого (13) и второго (17) резервуаров, рассчитанных на высокое давление, по существу до атмосферного давления при сбросе давления в первой (25) и второй (26) расширительных камерах.

11. Устройство по любому из пп.1-10, отличающееся тем, что первый (13) и второй (17) резервуары, рассчитанные на высокое давление, выполнены с опорной поверхностью (35) для ограничения перемещения указанной мембраны (27) в направлении соответственно указанной первой (25) и указанной второй (26) расширительных камер, при этом опорная поверхность (35) предпочтительно выполнена с возможностью обеспечения по существу полной опоры для мембраны (27).

12. Устройство по п.11, отличающееся тем, что указанная система (20) управления выполнена с возможностью открытия указанного третьего (18) и указанного четвертого (19) запорных клапанов после поджима мембраны (27) первого (13) и второго (17) резервуаров, рассчитанных на высокое давление, к указанной опорной поверхности (35) посредством первой (31, 44, 45) и второй (33, 44, 46) пневматических систем.

13. Устройство по любому из пп.1-12, отличающееся тем, что указанная мембрана (27) является выпуклой, при этом выпуклая сторона мембраны (27) направлена соответственно к первой (25) и второй (26) расширительным камерам.

14. Устройство по п.13, отличающееся тем, что указанная мембрана (27) остается выпуклой при сбросе давления в первой (25) и второй (26) расширительных камерах.

15. Устройство по любому из пп.1-14, отличающееся тем, что указанная мембрана (27) имеет форму эластичного мешка, при этом первая (25) и вторая (26) расширительные камеры расположены снаружи по отношению к форме эластичного мешка.

16. Устройство по любому из пп.1-15, отличающееся тем, что указанная мембрана (27) изготовлена из фторполимерного эластомерного материала.

17. Устройство по любому из пп.1-16, отличающееся тем, что первая и вторая поплавковые камеры (40), содержащие соответственно первый и второй поплавки (41), предусмотрены соответственно в указанной первой питающей линиях (7) между указанным первым запорным клапаном (12) и указанным первым контейнером (1) и в указанной второй питающей линии (8) между указанным вторым запорным клапаном (16) и указанным вторым контейнером (2), при этом первый и второй поплавки (41) предусмотрены для определения уровня соответственно первого и второго реакционных компонентов в первой и второй поплавковых камерах (40), при этом указанная первая и указанная вторая поплавковые камеры (40) предпочтительно имеют внутренний объем, который превышает 2 литра, предпочтительно превышает 3 литра и более предпочтительно превышает 4 литра.

18. Устройство по любому из пп.1-17, отличающееся тем, что первый (11) и второй (15) фильтры предусмотрены соответственно в указанной первой питающей линии (7) между указанным первым клапаном (12) и указанным первым контейнером (1) и в указанной второй питающей линии (8) между указанным вторым клапаном (16) и указанным вторым контейнером (2), при этом указанные фильтры расположены соответственно в первом и втором корпусах (36).

19. Устройство по п.17, отличающееся тем, что первый (11) и второй (15) фильтры предусмотрены соответственно в указанной первой питающей линии (7) между указанным первым клапаном (12) и указанным первым контейнером (1) и в указанной второй питающей линии (8) между указанным вторым клапаном (16) и указанным вторым контейнером (2), при этом указанные фильтры расположены соответственно в первом и втором корпусах (36) и указанный первый и указанный второй корпуса (36) также образуют соответственно указанную первую и указанную вторую поплавковые камеры (40).

20. Устройство по п.17, отличающееся тем, что первый (11) и второй (15) фильтры предусмотрены соответственно в указанной первой питающей линии (7) между указанным первым клапаном (12) и указанным первым контейнером (1) и в указанной второй питающей линии (8) между указанным вторым клапаном (16) и указанным вторым контейнером (2), при этом указанные фильтры расположены соответственно в первом и втором корпусах (36) и указанная первая поплавковая камера (40) расположена в первой питающей линии (7) между первым фильтром (11) и первым контейнером (1), и тем, что указанная вторая поплавковая камера (40) расположена во второй питающей линии (8) между вторым фильтром (15) и вторым контейнером (2), при этом первый (11) и второй (15) фильтры предпочтительно предусмотрены с системой (42) вентиляции.

21. Устройство по любому из пп.18-20, отличающееся тем, что корпус (36) первого фильтра (11) и корпус (36) второго фильтра (15) предусмотрены с нагревательными элементами (43) для нагрева соответственно первого и второго реакционных компонентов в первом (11) и втором (15) фильтрах.