Область применения изобретения

Настоящее изобретение относится в целом к устройству и способу каталитического риформинга углеводородов, а более конкретно к устройству и способу повышения выхода из такого устройства.

Предпосылки создания изобретения

Риформинг сырьевых нефтепродуктов является важным способом получения полезных продуктов. Например, способы риформинга можно применять для разделения и обогащения углеводородов с целью получения транспортного топлива, например, для получения сырьевого потока нафты и повышения октанового числа нафты при производстве бензина. Кроме того, углеводороды в сырьевых потоках из источников сырой нефти можно также использовать для получения необходимых химических прекурсоров, предназначенных для применения в производстве пластиков, моющих средств и других продуктов. Соответственно, риформинг можно применять для получения необходимых химических прекурсоров.

Способ каталитического риформинга известен в данной области. Основные протекающие реакции включают в себя дегидрирование нафтенов в ароматические соединения, дегидроциклизацию парафинов, изомеризацию парафинов и нафтенов, гидрокрекинг парафинов в легкие углеводороды и образование кокса, который осаждается на катализаторе. Образование кокса на катализаторе приводит к тому, что со временем катализатор постепенно теряет активность. Соответственно, катализатор требуется регенерировать и/или заменять. Крайне желательным является непрерывный транспортировка катализатора из реактора и в него.

Как правило, в таком реакторе углеводородное сырье и газ, обогащенный водородом, предварительно нагревают и подают в зону риформинга, содержащую обычно от двух до пяти последовательных реакторов. Продукт из первого реактора отбирается, нагревается и подается во второй реактор. Продукт из второго реактора отбирается, повторно нагревается и подается в третий реактор. Отбор и повторное нагревание продукта продолжаются до последнего реактора, и такую схему обычно называют радиальным потоком. Продукт из последнего реактора отбирается и направляется на дальнейшую переработку.

Потоки сырья/частично конвертированного продукта зачастую подаются в систему реакторов через нереакционные секции. Катализатор протекает вниз через нереакционные секции по трубопроводам так, чтобы исключить контакт с потоками сырья/частично конвертированного продукта. Это пустое пространство необходимо для соблюдения требований к гидравлической системе в некоторых реакторах. В других реакторах пространство требуется для проверки, обслуживания и ремонта реактора. В частности, нереакционная зона, как правило, содержит значительное количество труб и механического оборудования, которое препятствует потоку текучей среды.

Технологический газ обычно поступает из впускной трубы, где он распределяется в радиальную реакционную зону. Существует постоянная потребность в разработке решений, которые эффективно и рационально распределяют технологический газ через нереакционную зону в реакционную зону, сохраняя соответствующий перепад давления протекающих в ней текучих сред.

Изложение сущности изобретения

Использованием таких реакторов, включающие распределитель потока, который уменьшает объем нереакционной зоны и делает это с минимальным увеличением перепада давления. В соответствии с различными аспектами распределитель потока имеет два по существу горизонтальных участка, соединенных по меньшей мере одним по существу вертикальным участком. Неожиданно было обнаружено, что такой распределитель потока эффективно и рационально распределяет технологический газ по окружности реактора и снижает нежелательную турбулентность в нереакционном участке.

Как отмечено выше, система трубопроводов внутри нереакционного участка приводит к набеганию потока, турбулентности и неправильному распределению по окружности реактора, где расположены каналы для облегчения прохождения технологического газа в реакционную зону из нереакционной зоны. В настоящей заявке описаны конфигурации распределителя потока, которые равномерно направляют технологический газ вниз по направлению к скэллопам, уменьшая набегание потока и турбулентность. Таким образом, распределитель потока обеспечивает более равномерное распределение в реакционной зоне путем устранения набегания потока в трубах перемещения катализатора, выпускном колене и других конструкциях оборудования, расположенных в нереакционной зоне.

Таким образом, по меньшей мере в одном аспекте настоящее изобретение может быть охарактеризовано как предлагающее реактор с радиальным потоком, содержащий: нереакционную зону, разделенную на первую часть и вторую часть распределителем потока, причем распределитель потока содержит первый горизонтальный участок, второй горизонтальный участок и первый вертикальный участок, соединяющий первый и второй горизонтальные участки, и при этом второй горизонтальный участок имеет форму сектора, если смотреть сверху; реакционную зону, расположенную ниже нереакционной зоны и отделенную от нереакционной зоны пластиной; впускное отверстие для потока углеводородного сырья в нереакционной зоне; и выпускное отверстие для выходящего потока в нереакционной зоне, выпускное отверстие для сообщения по текучей среде с реакционной зоной. Впускное отверстие и выпускное отверстие могут быть расположены внутри второй части нереакционной зоны. Второй горизонтальный участок может содержать множество секций, каждая из которых имеет, если смотреть сверху, форму сектора. Первый горизонтальный участок может содержать верхний горизонтальный участок, а второй горизонтальный участок может содержать нижний горизонтальный участок. Распределитель потока может дополнительно содержать второй вертикальный участок, и как первый, так и второй вертикальные участки могут проходить между верхним горизонтальным участком и нижним горизонтальным участком. Первый вертикальный участок может быть соединен со вторым вертикальным участком. Распределитель потока дополнительно может содержать третий вертикальный участок, имеющий плоскую форму профиля. Первый вертикальный участок может быть прикреплен к третьему вертикальному участку и второму вертикальному участку. Нереакционная зона может содержать люк, а распределитель потока может быть образован из множества секций, каждая из которых имеет такие размеры, чтобы ее можно было удалить и переместить в реактор и из него через люк.

Во втором аспекте настоящее изобретение может быть широко охарактеризовано как предлагающее реактор с радиальным потоком, содержащий: нереакционную зону, разделенную распределителем потока на первую часть и вторую часть, причем распределитель потока содержит первый горизонтальный участок, первый вертикальный участок и второй вертикальный участок, при этом как первый вертикальный участок, так и второй участок соединены с первым горизонтальным участком; реакционную зону, расположенную ниже нереакционной зоны, причем реакционная зона представляет собой реакционную зону с радиальным потоком; впускное отверстие для потока углеводородного сырья в нижней части нереакционной зоны; и выпускное отверстие для выходящего потока в нижней части нереакционной зоны, выпускное отверстие для сообщения по текучей среде с реакционной зоной с центральной трубой. Угол между первым вертикальным участком и вторым вертикальным участком при взгляде сверху может составлять от 60 до 180 градусов. Распределитель потока может дополнительно содержать второй горизонтальный участок. Второй горизонтальный участок может содержать множество секций, каждая из которых имеет, если смотреть сверху, форму сектора. Угол первого горизонтального участка от горизонтали может составлять 15 градусов. Угол второго горизонтального участка от горизонтали может составлять 0 градусов. Нереакционная зона может содержать люк, а распределитель потока может быть образован из множества секций, каждая из которых имеет такие размеры, чтобы ее можно было удалить и переместить в реактор и из него через люк. Распределитель потока может дополнительно содержать второй горизонтальный участок и третий вертикальный участок, причем каждый из вертикальных участков проходит между обоими горизонтальными участками.

В третьем аспекте настоящее изобретение по существу может быть охарактеризовано как предлагающее способ риформинга углеводородов в реакторе путем: впрыскивания через впускное отверстие углеводородного потока в нереакционную зону реактора, причем нереакционная зона реактора разделена распределителем потока на первую часть и вторую часть, при этом распределитель потока содержит верхний горизонтальный участок, нижний горизонтальный участок и первый вертикальный участок; пропускания углеводородов из углеводородного потока из первой части нереакционной зоны в реакционную зону реактора; пропускания частиц катализатора в реакционную зону, причем частицы катализатора удерживаются в каталитической зоне внутри реакционной зоны; пропускания углеводородов через каталитическую зону в радиальном направлении; и пропускания выходящего потока из реакционной зоны через первую часть нереакционной зоны реактора к выпускному отверстию. Способ может дополнительно включать: впрыск потока продувочного газа во вторую часть нереакционной зоны реактора; и прохождение продувочного газа из потока продувочного газа из второй части нереакционной зоны в первую часть. Способ может дополнительно включать формирование распределителя потока из множества секций, каждая из которых имеет такие размеры, чтобы ее можно было удалить и переместить в реактор и из него через люк.

Дополнительные аспекты, варианты осуществления и подробные сведения об изобретении, которые можно комбинировать любым образом, представлены в приведенном ниже подробном описании изобретения.

Подробное описание графических материалов

Один или более примеров осуществления настоящего изобретения будут описаны ниже вместе с приведенными ниже графическими материалами, в которых:

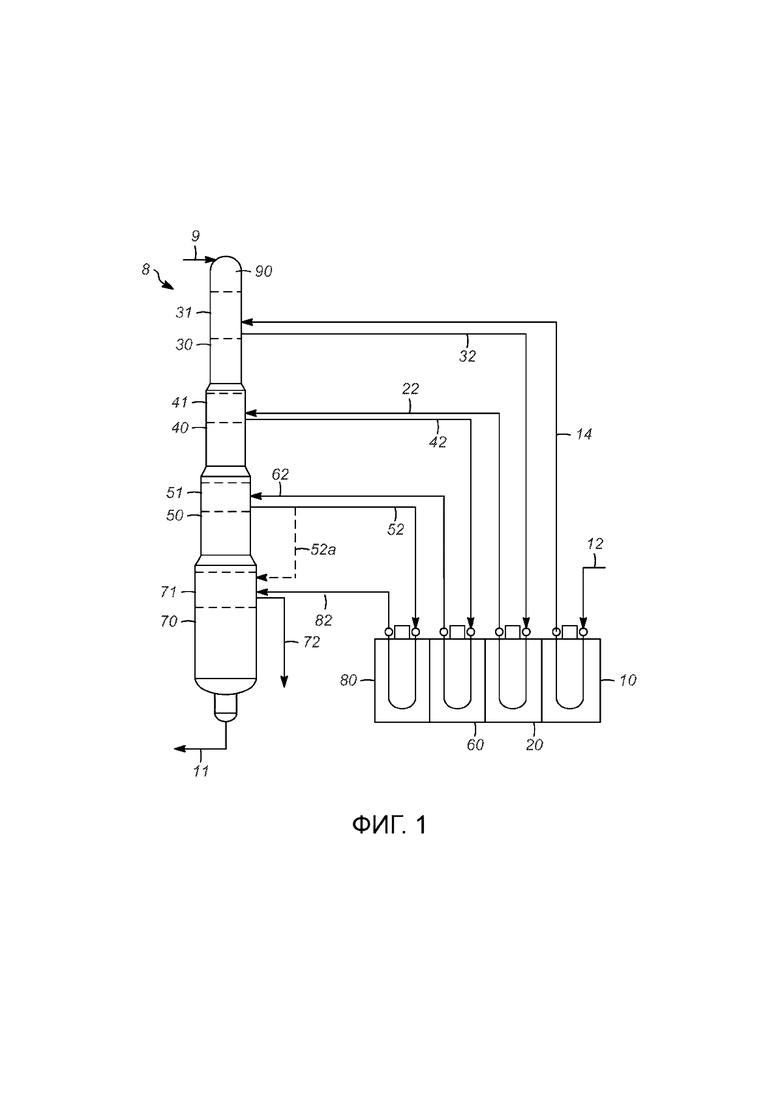

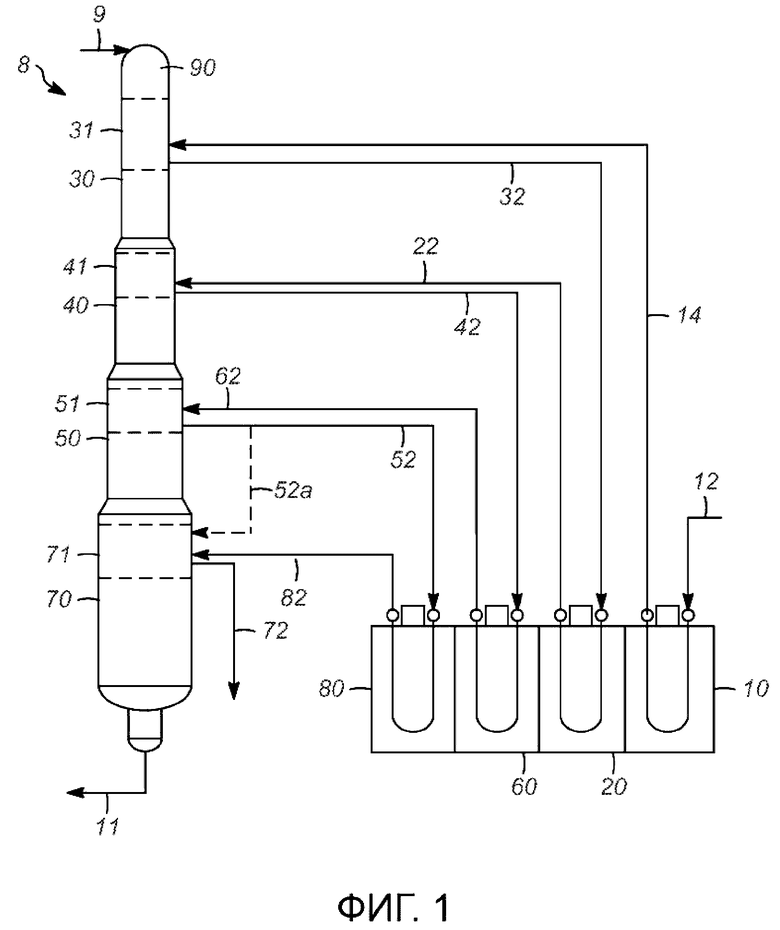

на фиг. 1 показан реактор в соответствии с одним или более аспектами настоящего изобретения;

на фиг. 2 показан вид сбоку в разрезе части реактора в соответствии с одним или более аспектами настоящего изобретения;

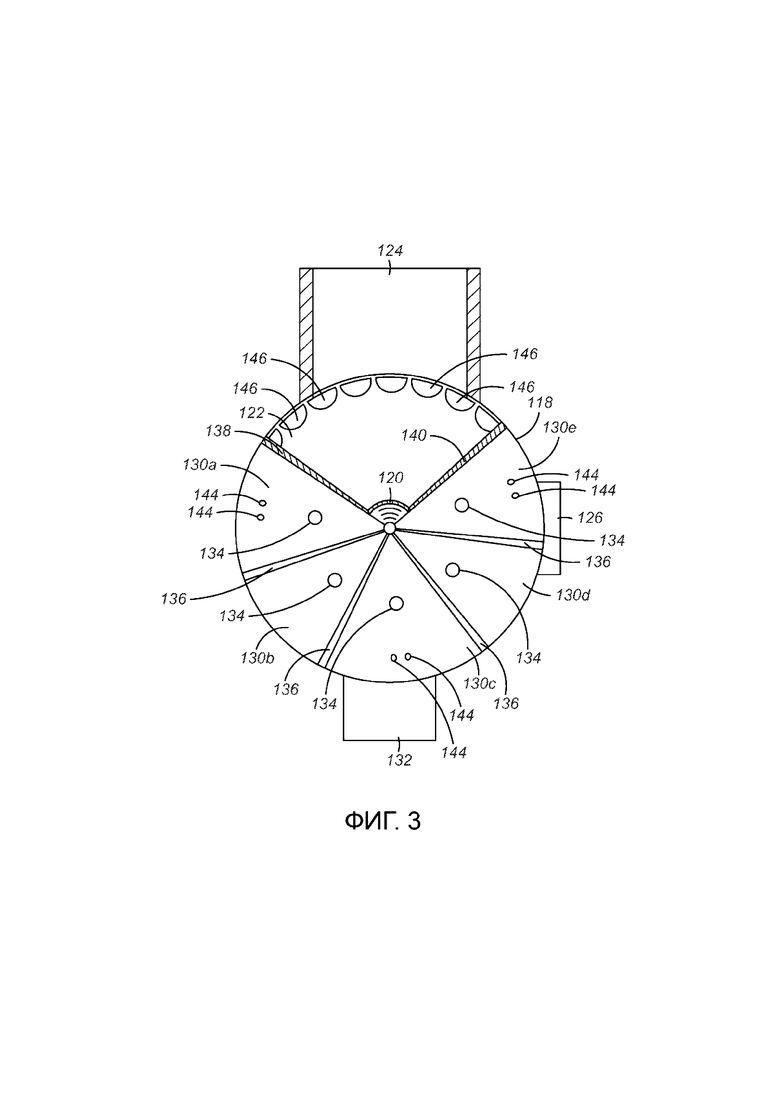

на фиг. 3 показан вид сверху в разрезе части реактора в соответствии с одним или более аспектами настоящего изобретения; и

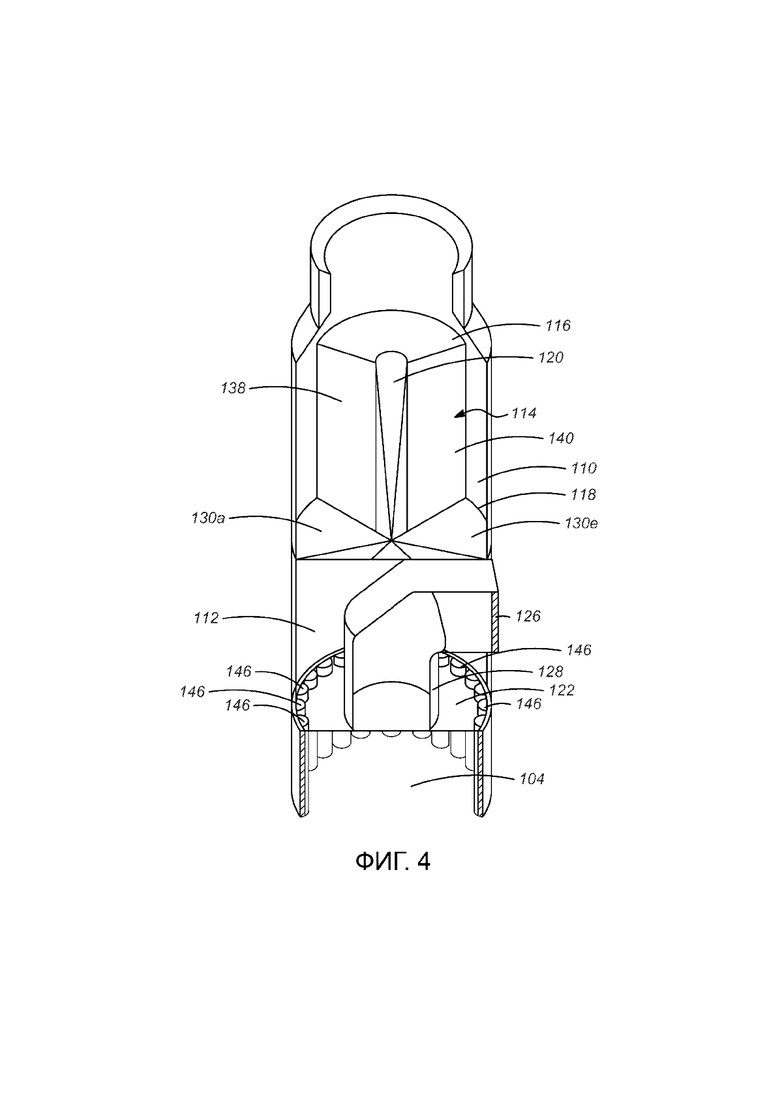

на фиг. 4 показан вид сбоку в перспективе части реактора в соответствии с одним или более аспектами настоящего изобретения.

Подробное описание изобретения

Как упоминалось выше, изобретены реакторы и способы риформинга углеводородов, включающие распределитель потока, который направляет технологический газ через нереакционную зону и делает это с минимальным увеличением перепада давления и минимальной турбулентностью. С учетом перечисленных общих принципов один или более вариантов осуществления настоящего изобретения будут описаны с учетом того, что приведенное ниже описание не носит ограничительного характера.

Со ссылкой на фиг. 1 настоящее изобретение относится к реактору 8 риформинга потока 12 углеводородного сырья. Поток 12 углеводородного сырья обычно содержит нафтены и парафины, кипящие в интервале кипения бензиновой фракции. Предпочтительные потоки 12 сырья включают в себя прямогонные нафты, нафты термического или каталитического крекинга, частично риформированные нафты, рафинаты в результате экстракции ароматических соединений и т.п. Как правило, такие потоки 12 сырья подвергаются гидроочистке для удаления загрязняющих веществ, в особенности серы и азота. Потоки 12 сырья в интервале кипения бензиновой фракции могут представлять собой неочищенную нафту, имеющую начальную температуру кипения 40-70°C и конечную температуру кипения в пределах диапазона 160-220°C, или могут представлять собой ее отдельную фракцию. Поток 12 сырья можно нагревать в нагревателе 10 сырья и пропускать в реактор 8 риформинга вместе с катализатором по линии 9 транспорта катализатора.

Условия эксплуатации, используемые для процессов риформинга, обычно включают в себя абсолютное давление, выбранное из диапазона 100-7000 кПа (14,5-1015 фунтов/кв. дюйм) или 350-4250 кПа (51-616 фунтов/кв. дюйм). Считается, что особенно хорошие результаты можно получить при низком давлении, а именно при абсолютном давлении 350-2500 кПа (51-363 фунта/кв. дюйм). Условия риформинга включают температуру в диапазоне 315-600°C (599-1112°F) или 425-565°C (797-1049°F). Как известно специалистам в области риформинга, первоначальный выбор температуры в пределах этого широкого диапазона осуществляется преимущественно в зависимости от требуемого октанового числа риформата продукта с учетом характеристик потока сырья и катализатора.

Условия риформинга в соответствии с настоящим изобретением также, как правило, включают в себя достаточное количество водорода для обеспечения количества 1-20 моль водорода на моль углеводородного сырья, поступающего в зону риформинга, при этом улучшенные результаты достигаются при использовании 2-10 моль водорода на моль углеводородного сырья. Соответственно, часовая объемная скорость жидкости (LHSV), используемая при риформинге, выбирается из диапазона 0,1-10 ч-1 или 1-5 ч-1.

В каталитическом риформинге обычно используется многофункциональный каталитический композит, который содержит металлический компонент катализатора гидрирования-дегидрирования на пористом носителе из неорганического оксида, обеспечивающем кислотные центры для крекинга и изомеризации. Бóльшая часть катализатора риформинга представлена в форме сфер или цилиндров, имеющих средний диаметр частиц или средний диаметр поперечного сечения 1,59-4,76 мм (1/16-3/16 дюйма). Каталитические композиты, содержащие платину на носителе из высокочистого глинозема или цеолита, известны специалистам в данной области особенно хорошо. В катализатор также могут быть включены металлические модификаторы, повышающие выходы продукта или срок службы катализатора, такие как рений, иридий, олово и германий.

Как показано на фиг. 1, реактор 8 риформинга содержит последовательность из четырех реакционных зон 30, 40, 50, 70, расположенных в реакторе 8 риформинга вертикально. Это только одна конфигурация, и она не имеет ограничительного характера; для практической реализации настоящего изобретения можно использовать и другие конфигурации. Частицы катализатора поступают через верх реактора 8 риформинга по линии 9 транспорта катализатора и проходят через последовательность реакционных зон 30, 40, 50, 70 под действием силы тяжести. После прохождения через все из реакционных зон 30, 40, 50, 70 частицы катализатора выводятся из нижней части реактора 8 риформинга по одной или более линиям 11 вывода катализатора. Катализатор, выведенный по линиям 11 вывода катализатора, можно подвергнуть регенерации посредством окисления и удаления отложений кокса в зоне регенерации (не показана). После регенерации частицы катализатора можно повторно вернуть в процесс и реактор 8 риформинга по линии 9 транспорта катализатора.

После того как поток 12 сырья нагревается в нагревателе 10 сырья, нагретое сырье 14 можно пропустить в первую реакционную зону 30. Поскольку реакция риформинга является эндотермической, для добавления тепла используют нагреватели, чтобы стимулировать каталитическую реакцию для получения желаемого продукта. Таким образом, первый продукт 32 реактора пропускают в первый нагреватель 20 для получения нагретого второго сырья 22 реактора. Второй продукт 42 реактора пропускают в другой нагреватель 60 для получения нагретого третьего сырья 62 реактора. Третий продукт 52 реактора пропускают в другой нагреватель 80 для получения нагретого четвертого сырья 82 реактора. Четвертый продукт 72 реактора содержит полученный продукт-риформат, который можно извлечь из реактора 8 и направить на дополнительную переработку известным способом. В способах риформинга с неподвижным слоем и непрерывной регенерацией катализатора обычно используются нагреватели для нагрева потоков 14, 22, 62, 82 сырья до повышенной температуры и катализа на металлическом катализаторе в каталитической реакционной зоне с получением продукта, соответствующего требованиям качества по таким характеристикам, как октановое число продукта, выход товарных ароматических соединений и выход товарного водорода.

Как показано на фиг. 1, подача нагретых потоков 14, 22, 62, 82 сырья и вывод потоков 32, 42, 52, 72 продуктов осуществляются в нереакционных зонах 31, 41, 51, 71. Как можно видеть, некоторые из нереакционных зон 31, 41, 51, 71 расположены между последовательными реакционными зонами 30, 40, 50, 70, причем первая нереакционная зона 31 расположена между первой реакционной зоной 30 и зоной 90 введения катализатора. Зона 90 введения катализатора может содержать зону восстановления. В зоне восстановления окисленный катализатор из секции регенерации катализатора (не показана) восстанавливается до восстановленного состояния для оптимальной производительности. Альтернативно зона 90 введения катализатора может содержать зону выравнивания потока катализатора, в которой обеспечивается выравнивание потока катализатора.

Нереакционные зоны 31, 41, 51, 71, как правило, функционируют в виде зоны распределения сырья, в которой катализатор по существу отсутствует. В этих нереакционных зонах 31, 41, 51, 71 присутствуют значимые трубопроводы и соединительные части, которые вызывают дисбаланс потока, турбулентность и набегание. Кроме того, верхняя секция нереакционной зоны обычно имеет большие вихревые токи, при которых технологический газ накапливает турбулентность. Эта нежелательная турбулентность вызывает неправильное распределение в реакционной зоне, более высокий перепад давления и в результате ухудшается выход и конверсия реакции.

В типичном способе риформинга в неподвижном слое или способе с непрерывной регенерацией рабочая температура близка к 480°C (950°F) или выше. Это явление некаталитической трансформации, сопровождаемой снижением молекулярной массы, хорошо известно в способе риформинга в неподвижном слое и в способах с непрерывной регенерацией катализатора. Некаталитическая трансформация, сопровождаемая снижением молекулярной массы, перед поступлением в реакционную зону 30, 40, 50, 70 приводит к снижению выхода углеводородов C5+, снижению выхода ароматических соединений и снижению выхода водорода. Степень и количество углеводородов, подвергающихся этой нежелательной некаталитической трансформации, сопровождаемой снижением молекулярной массы, зависят от ряда факторов, включая рабочую температуру, температуру кипения углеводородных соединений, типы углеводородных соединений и продолжительность времени пребывания углеводородов, проведенного в условиях повышенной температуры, перед поступлением в реакционную зону 30, 40, 50, 70.

Размер или объем нереакционных зон 31, 41, 51, 71 обычно определяется как требованиями по доступу персонала для выполнения работ по техническому обслуживанию и для установки внутренних устройств реактора, так и реальным пространством, необходимым для внутренних устройств реактора. Кроме того, как описано ниже, размер нереакционных зон 31, 41, 51, 71 также определяется требованием к гидравлической системе для надлежащей транспортировки потока катализатора между верхним резервуаром, содержащим катализатор, таким как зона 90 введения катализатора или реакционная зона 30, 40, 50, и другой реакционной зоной 30, 40, 50, 70. Эти требования по существу определяют размер нереакционных зон 31, 41, 51, 71, и размер зачастую превышает требуемый размер или объем для надлежащего распределения сырья с целью достижения равномерного потока. При наличии внутреннего оборудования в этой секции происходит значительное набегание потока, что вызывает дисбаланс потока. Как правило, объем нереакционных зон 31, 41, 51, 71 определяет время пребывания нагретых потоков 14, 22, 62, 82 сырья в нереакционных зонах 31, 41, 51, 71.

Настоящее изобретение направлено на эффективное и рациональное равномерное распределение технологического газа в реакционных зонах 30, 40, 50, 70 через нереакционные зоны 31, 41, 51, 71, которые занимает сырье (или промежуточный продукт реакции), и уменьшение дисбаланса потока в реакционные зоны 30, 40, 50, 70. Уменьшение нереакционного объема, который находится в контакте с технологическим газом, приводит к уменьшению турбулентности и улучшению распределения потока вдоль окружности.

Например, на фиг. 2 показан реактор 88, который включает в себя зону 100 источника катализатора, нереакционную зону 102 и реакционную зону 104. Зона 100 источника катализатора может содержать зону 90 введения катализатора (с фиг. 1) или реакционную зону 30, 40, 50 (с фиг. 1) в зависимости от числа реакционных зон и типа реактора 88. По трубопроводам 106 катализатор 109 транспортируют из зоны 100 источника катализатора через нереакционную зону 102 и реакционную зону 104, так чтобы внутри нереакционной зоны 102 катализатор 109 был изолирован от каких-либо реагентов. Выходы 108 для трубопроводов 106 расположены внутри реакционной зоны 104.

В соответствии с настоящим описанием нереакционная зона 102 разделена на две части 110, 112 распределителем 114 потока, который может представлять собой лопатку, пластину, перегородку или другие подобные конструкции для направления потока. Первая часть 110 нереакционной зоны 102 представляет собой верхнюю часть, а вторая часть 112 нереакционной зоны 102 представляет собой нижнюю часть. Распределитель 114 потока включает в себя первый горизонтальный участок 116, второй горизонтальный участок 118 и по меньшей мере первый вертикальный участок 120. Под термином «горизонтальный» подразумевается, что горизонтальные участки 116, 118 проходят в направлении, образующем угол от 0 до 35 градусов от горизонта. Например, первый горизонтальный участок 116 может быть наклонен под углом 15 градусов, как показано пунктирной линией 116a. Аналогичным образом термин «вертикальный» означает, что любой вертикальный участок, такой как первый вертикальный участок 120, проходит в направлении, образующем угол от 0 до 30 градусов от вертикальной линии, такой как продольная ось реактора 88. Кроме того, длина верхнего горизонтального участка от оболочки реактора к центру реактора 88 может находиться в диапазоне от радиуса (от оболочки до центра) до 0,3 радиуса.

Реакционная зона 104 отделена от нереакционной зоны 102 пластиной 122. Реактор 88 также включает впускное отверстие 124 для потока углеводородного сырья и выпускное отверстие 126 для потока продукта реакции. Выпускное отверстие 126 сообщается с реакционной зоной 104 посредством, например, центральной трубы 128. Как впускное отверстие 124, так и выпускное отверстие 126 расположены в нереакционной зоне 102, а более конкретно во второй части 112 нереакционной зоны 102.

Как показано на фиг. 3 и 4, второй горизонтальный участок 118, если смотреть сверху, имеет форму сектора. Угол между двумя концами формы сектора второго горизонтального участка 118 может составлять от 60 до 180 градусов, от 80 до 120 градусов или 100 градусов. Второй горизонтальный участок 118 содержит множество секций 130a, 130b, 130c, 130d, 130e, каждая из которых имеет, если смотреть сверху, форму сектора. Использование секций 130a, 130b, 130c, 130d, 130e позволяет устанавливать распределитель 114 потока в реактор через люк 132. Типичные люки 132 имеют диаметр 0,6 метра (24 дюйма), однако размер люка 132 может находиться в диапазоне от 0,46 до 1,22 метра (от 18 до 48 дюймов). Установка/удаление секций 130a, 130b, 130c, 130d, 130e распределителя 114 потока через люк 132 упрощает процесс установки, поскольку нет необходимости нарушать работу других внутренних устройств реактора, что упрощает ремонтные работы в ходе эксплуатации. Кроме того, секции 130a, 130b, 130c, 130d, 130e сами функционируют в качестве люка таким образом, что человек может удалить одну из секций 130a, 130b, 130c, 130d, 130e для прохождения от верхней секции 110 нереакционной зоны 102 к нижней части 112 нереакционной зоны 102 без удаления всего распределителя 114 потока и без необходимости удаления других конструкций, таких как каталитические трубопроводы 106.

Распределитель 114 потока может быть установлен на опорах (не показаны), которые приварены к стенке реактора 88. Кроме того, опоры (не показаны) могут проходить от центральной трубы 128, в частности, от колена центральной трубы 128. Могут использоваться другие монтажные конструкции.

Как показано на фиг. 3, в секциях 130a, 130b, 130c, 130d, 130e имеются отверстия 134 для обеспечения прохождения труб 106 для перемещения катализатора через распределитель 114 потока. Соединения 136 между секциями 130a, 130b, 130c, 130d, 130e усиливают механическую целостность распределителя потока, а также герметично отделяют вторую часть 112 нереакционной зоны 102 от первой части 110. В соединениях 136 могут использоваться клиновые, болтовые или сварные соединения. Распределитель 114 потока обеспечивает возможность доступа персонала во время эксплуатации и может использоваться для поддержки входа персонала для контроля, технического обслуживания и монтажа в процессе эксплуатации.

Первый вертикальный участок 120 распределителя потока соединен со вторым вертикальным участком 138 распределителя потока, а третий вертикальный участок 140 распределителя потока также проходит между верхним и нижним участками 116, 118 распределителя потока. Каждый из второго и третьего вертикальных участков 138, 140 распределителя потока имеет форму плоского профиля, если смотреть сверху вдоль их соответствующих продольных осей. Кроме того, как второй, так и третий вертикальные участки 138, 140 распределителя потока соединены с первым вертикальным участком 120 распределителя потока.

Возвращаясь к фиг. 2, продувочный газ можно вводить через впускное отверстие 142 для продувочного газа в первую часть 110 нереакционной зоны 102. Продувочный газ может составлять < 1% от общего входного технологического потока в реактор 88 и используется для продувки первой части 110 нереакционной зоны 102 и предотвращения попадания технологического газа в верхнюю часть 110 нереакционной зоны 102 над распределителем 114 потока. Продувочный газ выходит из первой части 110 нереакционной зоны 102 и смешивается с остальной частью входного потока газа, например, посредством небольшого вентиляционного(-ых) отверстия(-ий) 144 в распределителе 114 потока (фиг. 3), в частности, в секциях 130a, 130b, 130c, 130d, 130e, увеличенных отверстий 134 (фиг. 3) в секциях 130a, 130b, 130c, 130d, 130e, где проходят трубки 106 для перемещения катализатора, и/или заданных зазоров, выполненных в соединениях 136 (фиг. 3) между секциями 130a, 130b, 130c, 130d, 130e. Может быть желательно использовать небольшой механический соединительный элемент (такой как шайба увеличенная) вокруг передаточных труб 106 для уменьшения количества необходимого продувочного газа, а также обеспечения механической гибкости во время теплового расширения реактора 88.

Продувочный газ содержит газ, имеющий стабильную молекулярную массу при рабочей температуре реактора 88, и может представлять собой, например, инертный газ (нереактивный), такой как галогенид, азот или водородсодержащий газ, содержащий более 70 об.% водорода, легких углеводородных фракций (углеводороды C5) и менее 5 об.% углеводородов C6, предпочтительно содержащий 80 об.% или более водорода и менее 1 об.% углеводородов C6. Как показано на фиг. 1, предполагается, что продувочный газ для нереакционной зоны может содержать часть продукта 32, 42, 52, 72 из реакционной зоны 30, 40, 50, 70, предпочтительно из реакционной зоны, расположенной выше по потоку. Например, как показано со ссылкой на фиг. 1, часть продукта 52, образованного в третьей реакционной зоне 50 в линии 52a, может использоваться в качестве продувочного газа в нереакционной зоне 71, связанной с четвертой реакционной зоной 70. Использование части продукта 32, 42, 52, 72 сведет к минимуму потребность в применении внешнего продувочного газа, что может быть особенно полезно в сферах применения, в которых изобретение реализуется посредством модернизации существующей установки для риформинга.

Чтобы предотвратить диффузию сырья в первую часть 110 нереакционной зоны 102 и заполнение ее сырьем, в первой части 110 нереакционной зоны 102 предпочтительно поддерживать более высокое давление, чем во второй части 104 нереакционной зоны 102, с помощью регулятора и управляющего клапана дифференциального давления (не показаны). Управляющий клапан дифференциального давления поддерживает на постоянной основе достаточный расход продувочного газа для постоянного поддержания положительного дифференциального давления между первой частью 110 и второй частью 104, которое предпочтительно составляет 1,24-68,9 кПа (0,18-10 фунтов/кв. дюйм).

Объединенный газ (сырьевой и продувочный) может проходить в реакционную зону 104 по трубопроводам 146, таким как скаллопы. См., например, патенты США №№ 5,366,704, 6,224,838 и 7,842,257. Трубопроводы 146 обычно включают в себя перфорированную пластину или экран и распределяют сырье в продольном направлении в реакционную зону 104. Предпочтительно, чтобы положительное дифференциальное давление между второй частью 112 нереакционной зоны 102 и трубопроводами 146 составляло 0,2-24 кПа (0,03-3,5 фунта/кв. дюйм). Этот перепад давлений позволяет второй части 112 нереакционной зоны 102 функционировать как распределительная камера для сырья, поступающего через загрузочную форсунку 124.

Таким образом, в процессе эксплуатации секция 88 реактора может использоваться в способе риформинга углеводородов. В иллюстративном способе углеводородный поток (либо сырьевой, либо продукт частичного риформинга) вводят в нереакционную зону 102 через загрузочную форсунку 124. Нереакционная зона 102 отделена от верхней части 110 и нижней части 112 распределителем 114 потока. Углеводороды из сырья пропускают из нижней части 112 нереакционной зоны 102 в реакционную зону 104 секции 88 реактора через трубопроводы 146. Частицы 109 катализатора пропускают в реакционную зону 104 через трубы 106 для переноса катализатора. Частицы катализатора, выгруженные из выпускных отверстий 108 для трубопроводов 106, удерживаются в каталитической секции 148 в реакционной зоне 104. Углеводороды проходят в каталитическую секцию 148 и через нее в радиальном направлении. В изображенном варианте осуществления этот поток направлен внутрь, но также предусматривается, что поток может быть обратным. Продукт реакции, выходящий из реакционной зоны 104, может быть извлечен из выпускной форсунки 112, которая сообщается с реакционной зоной 104 через центральную трубу 128. Первая часть 110 нереакционной зоны 102 включает в себя вход 142 для продувочного газа. Продувочный газ будет поступать из первой части 110 нереакционной зоны 102 во вторую часть 112 посредством, как указано выше, отверстий 144, увеличенных отверстий 134 трубопровода, соединений 136, их комбинации или посредством других средств.

Распределитель 114 потока содержит два горизонтальных участка 116, 118, соединенных по меньшей мере одним вертикальным участком 120, 138, 140. Как объяснено выше, такой распределитель 114 потока уменьшает объем второй части 112 нереакционной зоны 102, сохраняя при этом или обеспечивая подходящее протекание текучей среды от второй части 112 нереакционной зоны 102 к реакционной зоне 104 через трубопроводы 146. Действительно, такой распределитель 114 потока обеспечивает вторую часть 112 нереакционной зоны 102 возможностью изменения высоты. Кроме того, форма второй части 112 нереакционной зоны 102 не является однородной. Неожиданно было обнаружено, что такая неоднородная форма может обеспечивать подходящее распределение сырья.

В соответствии с расчетами, распределитель потока с плоским верхним горизонтальным участком длиной 1000 мм и углом 100 градусов между вторым и третьим вертикальными участками распределителя потока уменьшает объем нереакционной зоны на 51,1%, при падении давления всего на 0,2. Для такой же конструкции, но с углом 10 градусов для верхнего горизонтального участка объем уменьшался на 51,0% при падении давления на 18.

Специалистам в данной области следует понимать, что на графических материалах не показаны различные другие компоненты, такие как клапаны, насосы, компрессоры, приборы, фильтры, охладители и т.д., поскольку считается, что данные устройства хорошо известны специалистам в данной области и их описание не является необходимым для практической реализации или понимания вариантов осуществления настоящего изобретения.

Любые из упомянутых выше трубопроводов, каналов, блоков, отдельных устройств, сосудов, окружающего пространства, зон и т.п. могут быть оборудованы одним или более компонентами мониторинга, включая датчики, измерительные устройства, устройства считывания данных или устройства передачи данных. Результаты измерения сигналов, процесса или состояния, а также данные от компонентов мониторинга можно использовать для контроля условий внутри технологического оборудования, а также вокруг него и на его поверхности. Сигналы, результаты измерений и/или данные, сгенерированные или зарегистрированные компонентами мониторинга, могут быть собраны, обработаны и/или переданы через одну или более сетей или соединений, которые могут быть защищенными или открытыми, общими или выделенными, прямыми или непрямыми, проводными или беспроводными, шифрованными или без шифрования и/или могут представлять собой их комбинацию(-и); описание не устанавливает никаких ограничений в этом отношении.

Сигналы, измерения и/или данные, сгенерированные или зарегистрированные компонентами мониторинга, могут быть переданы на одно или более вычислительных устройств или систем. Вычислительные устройства или системы могут включать в себя по меньшей мере один процессор и память, хранящую машиночитаемые инструкции, которые при исполнении по меньшей мере одним процессором приводят к выполнению одним или более вычислительными устройствами процесса, который может включать в себя одну или более стадий. Например, одно или более вычислительных устройств могут быть выполнены с возможностью приема от одного или более компонентов мониторинга данных, относящихся к по меньшей мере одному компоненту оборудования, связанного со процессом. Одно или более вычислительных устройств или систем могут быть выполнены с возможностью анализа данных. На основании анализа данных одно или более вычислительных устройств или систем могут быть выполнены с возможностью определения одной или более рекомендованных корректировок для одного или более параметров одного или более процессов, описанных в настоящем документе. Одно или более вычислительных устройств или систем могут быть выполнены с возможностью передачи зашифрованных или незашифрованных данных, которые включают в себя одну или более рекомендуемых корректировок для одного или более параметров одного или более процессов, описанных в настоящем документе.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации и не ограничивает объем предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления настоящего изобретения представляет собой реактор с радиальным потоком, содержащий нереакционную зону, разделенную на первую часть и вторую часть распределителем потока, причем распределитель потока содержит первый горизонтальный участок, второй горизонтальный участок и первый вертикальный участок, соединяющий первый и второй горизонтальные участки, и при этом второй горизонтальный участок имеет форму сектора, если смотреть сверху; реакционную зону, расположенную ниже нереакционной зоны и отделенную от нереакционной зоны пластиной; впускное отверстие для потока углеводородного сырья в нереакционной зоне; и выпускное отверстие для выходящего потока в нереакционной зоне, выпускное отверстие для сообщения по текучей среде с реакционной зоной. Вариант осуществления изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, представленного в данном пункте, в которых вход и выход находятся в пределах второй части нереакционной зоны. Один из вариантов осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, представленного в данном пункте, в которых второй горизонтальный участок содержит множество секций, каждая из которых при взгляде сверху имеет форму сектора. Один из вариантов осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, представленного в данном пункте, в которых первый горизонтальный участок содержит верхний горизонтальный участок, а второй горизонтальный участок содержит нижний горизонтальный участок. Один из вариантов осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, в которых распределитель потока дополнительно содержит второй вертикальный участок, и причем как первый, так и второй вертикальные участки проходят между верхним горизонтальным участком и нижним горизонтальным участком. Вариант осуществления изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, представленного в данном пункте, в которых первый вертикальный участок соединен со вторым вертикальным участком. Вариант осуществления изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, представленного в данном пункте, в которых распределитель потока дополнительно содержит третий вертикальный участок, имеющий плоскую форму профиля. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, представленного в данном пункте, в которых первый вертикальный участок присоединен как к третьему вертикальному участку, так и ко второму вертикальному участку. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до первого варианта осуществления, представленного в данном пункте, в которых нереакционная зона содержит люк, и причем распределитель потока образован из множества секций, каждая из которых имеет такие размеры, чтобы ее можно было удалить и переместить в реактор или из него через люк.

Второй вариант осуществления настоящего изобретения представляет собой реактор с радиальным потоком, содержащий нереакционную зону, разделенную распределителем потока на первую часть и вторую часть, причем распределитель потока содержит первый горизонтальный участок, первый вертикальный участок и второй вертикальный участок, при этом как первый вертикальный участок, так и второй участок соединены с первым горизонтальным участком; реакционную зону, расположенную ниже нереакционной зоны, причем реакционная зона представляет собой реакционную зону с радиальным потоком; впускное отверстие для потока углеводородного сырья в нижней части нереакционной зоны; и выпускное отверстие для выходящего потока в нижней части нереакционной зоны, выпускное отверстие для сообщения по текучей среде с реакционной зоной с центральной трубой. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до второго варианта осуществления, представленного в данном пункте, в которых угол между первым вертикальным участком и вторым вертикальным участком при взгляде сверху составляет от 60 до 180 градусов. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до второго варианта осуществления, представленного в данном пункте, в распределитель потока дополнительно включает в себя второй горизонтальный участок. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до второго варианта осуществления, представленного в данном пункте, в которых второй горизонтальный участок содержит множество секций, каждая из которых при взгляде сверху имеет форму сектора. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до второго варианта осуществления, представленного в данном пункте, в которых угол первого горизонтального участка составляет 15 градусов от горизонтали. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до второго варианта осуществления, представленного в данном пункте, в которых угол второго горизонтального участка составляет 0 градусов от горизонтали. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до второго варианта осуществления, представленного в данном пункте, в которых нереакционная зона содержит люк, и причем распределитель потока образован из множества секций, каждая из которых имеет такие размеры, чтобы ее можно было удалить и переместить в реактор или из него через люк. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до второго варианта осуществления, представленного в данном пункте, в которых распределитель потока дополнительно содержит второй горизонтальный участок и третий вертикальный участок, и причем каждый из вертикальных участков проходит между обоими горизонтальными участками.

Третий вариант осуществления настоящего изобретения представляет собой способ риформинга углеводородов в реакторе, включающий впрыск через впускное отверстие углеводородного потока в нереакционную зону реактора, причем нереакционная зона реактора разделена распределителем потока на первую часть и вторую часть, при этом распределитель потока содержит верхний горизонтальный участок, нижний горизонтальный участок и первый вертикальный участок; пропускание углеводородов из углеводородного потока из первой части нереакционной зоны в реакционную зону реактора; пропускание частиц катализатора в реакционную зону, причем частицы катализатора удерживаются в каталитической зоне внутри реакционной зоны; пропускание углеводородов через каталитическую зону в радиальном направлении; и пропускание выходящего потока из реакционной зоны через первую часть нереакционной зоны реактора к выпускному отверстию. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до третьего варианта осуществления, представленного в данном пункте, дополнительно включающие подачу потока продувочного газа во вторую часть нереакционной зоны реактора; и прохождение продувочного газа из потока продувочного газа из второй части нереакционной зоны в первую часть. Один вариант осуществления настоящего изобретения представляет собой один, любые или все из предшествующих вариантов осуществления, представленных в данном пункте, вплоть до третьего варианта осуществления, представленного в данном пункте, дополнительно включающие формирование распределителя потока из множества секций, каждая из которых имеет такие размеры, чтобы ее можно было удалить и переместить в реактор и из него через люк.

Без дополнительной проработки считается, что с помощью предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко установить основные характеристики настоящего изобретения, чтобы без отступления от сущности и объема изобретения вносить в него различные изменения и модификации и адаптировать его к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

В приведенном выше подробном описании изобретения был представлен по меньшей мере один пример осуществления, но следует понимать, что существует больше его вариантов. Следует также понимать, что пример осуществления или примеры осуществления являются лишь примерами и не предназначены для ограничения каким-либо образом объема, применимости или конфигурации изобретения. Наоборот, приведенное выше подробное описание предоставит специалистам в данной области удобную концепцию для реализации примера осуществления изобретения, при этом следует понимать, что функции и расположения элементов, описанные в примере осуществления, могут быть различным образом изменены без отступления от объема изобретения, изложенного в прилагаемой формуле изобретения и ее правовых эквивалентах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДОВ С РАСПРЕДЕЛИТЕЛЕМ ПОТОКА И СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2020 |

|

RU2793347C1 |

| СПОСОБ ПОВЫШЕНИЯ ВЫХОДА УГЛЕВОДОРОДОВ ИЗ УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2017 |

|

RU2704610C1 |

| СПОСОБ И АППАРАТ ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2552460C2 |

| СПОСОБ РИФОРМИНГА С УЛУЧШЕННОЙ ИНТЕГРАЦИЕЙ НАГРЕВАТЕЛЯ | 2017 |

|

RU2685725C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2020 |

|

RU2747527C1 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2560363C2 |

| СПОСОБ ПЕРЕОБОРУДОВАНИЯ И ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ СЕКЦИИ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2019 |

|

RU2783074C2 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| РЕАКТОР РИФОРМИНГА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ | 2007 |

|

RU2436839C2 |

| ОГНЕВОЙ НАГРЕВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2489474C2 |

Изобретение относится к реактору (8) с радиальным потоком для риформинга углеводородов, содержащему нереакционную зону (31, 41, 51, 71, 102), разделенную на первую часть (110) и вторую часть (112) распределителем (114) потока, причем распределитель (114) потока содержит первый горизонтальный участок (116), второй горизонтальный участок (118) и первый вертикальный участок (120), соединяющий первый и второй горизонтальные участки (116, 118), и при этом второй горизонтальный участок (118) имеет, если смотреть сверху, форму сектора; реакционную зону (30, 40, 50, 70, 104), расположенную ниже нереакционной зоны (31, 41, 51, 71, 102) и отделенную от нереакционной зоны (31, 41, 51, 71, 102) пластиной (122); впускное отверстие (124) для потока углеводородного сырья в нереакционной зоне (31, 41, 51, 71, 102); и выпускное отверстие (126) для выходящего потока в нереакционной зоне (31, 41, 51, 71, 102), выпускное отверстие (126) для сообщения по текучей среде с реакционной зоной (30, 40, 50, 70, 104). Изобретение также касается способа риформинга углеводородов в реакторе (8). Технический результат - эффективное и рациональное распределение технологического газа через нереакционную зону в реакционную зону, сохраняя соответствующий перепад давления протекающих в ней текучих сред. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Реактор (8) с радиальным потоком для риформинга углеводородов, содержащий:

нереакционную зону (31, 41, 51, 71, 102), разделенную на первую часть (110) и вторую часть (112) распределителем (114) потока, причем распределитель (114) потока содержит первый горизонтальный участок (116), второй горизонтальный участок (118) и первый вертикальный участок (120), соединяющий первый и второй горизонтальные участки (116, 118), и при этом второй горизонтальный участок (118) имеет, если смотреть сверху, форму сектора;

реакционную зону (30, 40, 50, 70, 104), расположенную ниже нереакционной зоны (31, 41, 51, 71, 102) и отделенную от нереакционной зоны (31, 41, 51, 71, 102) пластиной (122);

впускное отверстие (124) для потока углеводородного сырья в нереакционной зоне (31, 41, 51, 71, 102); и

выпускное отверстие (126) для выходящего потока в нереакционной зоне (31, 41, 51, 71, 102), выпускное отверстие (126) для сообщения по текучей среде с реакционной зоной (30, 40, 50, 70, 104).

2. Реактор (8) с радиальным потоком по п. 1, в котором как впускное отверстие (124), так и выпускное отверстие (126) расположены внутри второй части (112) нереакционной зоны (31, 41, 51, 71, 102).

3. Реактор (8) с радиальным потоком по п. 1, в котором второй горизонтальный участок (118) содержит множество секций (130a, 130b, 130c, 130d, 130e), каждая из которых имеет, если смотреть сверху, форму сектора.

4. Реактор (8) с радиальным потоком по любому из пп. 1–3, в котором первый горизонтальный участок (116) содержит верхний горизонтальный участок и второй горизонтальный участок (118) содержит нижний горизонтальный участок.

5. Реактор (8) с радиальным потоком по п. 4, в котором распределитель потока дополнительно содержит второй вертикальный участок (138), и

причем как первый, так и второй вертикальные участки (120, 138) проходят между верхним горизонтальным участком (116) и нижним горизонтальным участком (118).

6. Реактор (8) с радиальным потоком по п. 5, в котором первый вертикальный участок (120) соединен со вторым вертикальным участком (138).

7. Реактор (8) с радиальным потоком по п. 6, в котором распределитель (114) потока дополнительно содержит третий вертикальный участок (140), имеющий форму плоского профиля.

8. Реактор (8) с радиальным потоком по п. 7, в котором первый вертикальный участок (120) прикреплен как к третьему вертикальному участку (140), так и ко второму вертикальному участку (138).

9. Реактор (8) с радиальным потоком по любому из пп. 1–3, в котором нереакционная зона (31, 41, 51, 71, 102) содержит люк (132), и

причем распределитель (114) потока образован из множества секций (130a, 130b, 130c, 130d, 130e), каждая из которых имеет такие размеры, чтобы ее можно было удалить и переместить в реактор (8) и из него через люк (132).

10. Способ риформинга углеводородов в реакторе (8), включающий:

впрыскивание через впускное отверстие (124) углеводородного потока в нереакционную зону (31, 41, 51, 71, 102) реактора (8), причем нереакционная зона (31, 41, 51, 71, 102) реактора (8) разделена распределителем (114) потока на первую часть (110) и вторую часть (112), при этом распределитель (114) потока содержит первый горизонтальный участок (116), второй горизонтальный участок (118) и первый вертикальный участок (120), соединяющий первый и второй горизонтальные участки (116, 118), и при этом второй горизонтальный участок (118) имеет, если смотреть сверху, форму сектора;

пропускание углеводородов из углеводородного потока из второй части (112) нереакционной зоны (31, 41, 51, 71, 102) в реакционную зону (30, 40, 50, 70, 104) реактора (8);

пропускание частиц катализатора в реакционную зону (30, 40, 50, 70, 104), причем частицы катализатора удерживаются в каталитической зоне (148) внутри реакционной зоны (30, 40, 50, 70, 104);

пропускание углеводородов через каталитическую зону (148) в радиальном направлении; и

пропускание выходящего потока из реакционной зоны (30, 40, 50, 70, 104) через вторую часть (112) нереакционной зоны (31, 41, 51, 71, 102) реактора (8) к выпускному отверстию (126).

| US 20180029956 A1, 01.02.2018 | |||

| WO 2018022300 A1, 01.02.2018 | |||

| US 7846417 B2, 07.12.2010 | |||

| US 20150057480 A1, 26.02.2015 | |||

| US 9211517 B2, 15.12.2015 | |||

| US 4567023 A1, 28.01.1986 | |||

| ОГНЕВОЙ НАГРЕВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2489474C2 |

| РЕАКТОРНАЯ УСТАНОВКА С ИЗВЛЕЧЕНИЕМ ПРОМЕЖУТОЧНОГО ПРОДУКТА | 2007 |

|

RU2444402C2 |

Авторы

Даты

2023-04-27—Публикация

2020-08-18—Подача