Уровень техники изобретения

Область техники изобретения

Настоящее изобретение относится к композициям для покрытия, содержащим гидроксифенил–функциональный полимер, латексный полимер, сшивающий агент и необязательно один или несколько растворителей, дисперсант, смазывающее вещество и/или один или несколько пигментов, к способам получения приведенных выше композиций, способам получения субстратов, покрытых приведенными выше композициями, и к субстратам, покрытым приведенными выше композициями, особенно к металлическим субстратам.

Описание предшествующего уровня техники

Композиции для покрытия используют на поверхности упаковочных субстратов для пищевых продуктов и напитков с целью защиты содержимого упаковки, например, от загрязнения пищевого продукта или напитка вследствие коррозии упаковки ее содержимым. Следует также соблюдать осторожность, чтобы исключить потерю вкуса пищи или напитка в субстрате. Потеря вкуса пищи или напитка в субстрате, известная как скальпирование вкуса, возникает в результате миграции летучих ароматизаторов в упакованной пище или напитке в покрытие на поверхности упаковочного субстрата.

Композиции для покрытия, полученные из эпоксидных смол, используют для покрытия упаковок и контейнеров для пищевых продуктов и напитков. Хотя масса научных данных, интерпретируемых крупнейшими мировыми регулирующими агентствами по безопасности пищевых продуктов в США, Канаде, Европе и Японии, показывает, что уровни потреблений бисфенола А (БФА (BPA)), которые воздействуют на потребителей при существующих промышленных покрытиях на основе эпоксидной смолы, безопасны, тем не менее, существует обеспокоенность потребителей по поводу возможной миграции БФА в пищу или напиток, поэтому предпочтительны покрытия, не содержащие БФА или любые другие эндокринные разрушители.

Таким образом, существует потребность в производстве композиций для покрытия, которые не содержат или по существу не содержат бисфенол A или другие бисфенолы и не оказывают влияния на вкус пищевого продукта или напитка внутри покрытого контейнера.

Сущность изобретения

Неожиданно установлено, что композиции для покрытия, содержащие гидроксифенил–функциональный полимер и латексный полимер, придают благоприятные характеристики скальпирования запаха, при этом исключают материалы, которые нежелательны для потребителей. Соответственно, настоящее изобретение предлагает композицию для покрытия, содержащую гидроксифенил–функциональный полимер, латексный полимер, сшивающий агент и необязательно один или несколько растворителей, дисперсант, смазывающее вещество и/или один или несколько пигментов.

Настоящее изобретение предлагает альтернативу покрытиям на основе эпоксида, которые по существу не содержат формальдегид, бисфенолы, изоцианаты, фталаты и оловоорганические соединения. В частности, композиции для покрытия, раскрытые в данном документе, предпочтительно не содержат или по существу не содержат бисфенол A или другие бисфенолы.

Настоящее изобретение также предлагает композицию для покрытия, содержащую гидроксифенил–функциональный полимер и латексный полимер, где, когда композицию для покрытия наносят на субстрат с образованием слоя покрытия, гидроксифенил–функциональный полимер не распределяется равномерно по всему слою покрытия.

Настоящее изобретение также предлагает способы получения описанных выше композиций. Также предложены способы получения субстратов, покрытых описанными выше композициями, и субстраты, покрытые описанными выше композициями, особенно металлические субстраты.

Композиции для покрытия по изобретению полезны для ряда областей применения, в том числе, но без ограничения, для покрытий упаковки пищевых продуктов и напитков и металлических упаковок, таких как аэрозольные баллоны, банки с краской и промышленные баки.

Краткое описание чертежей

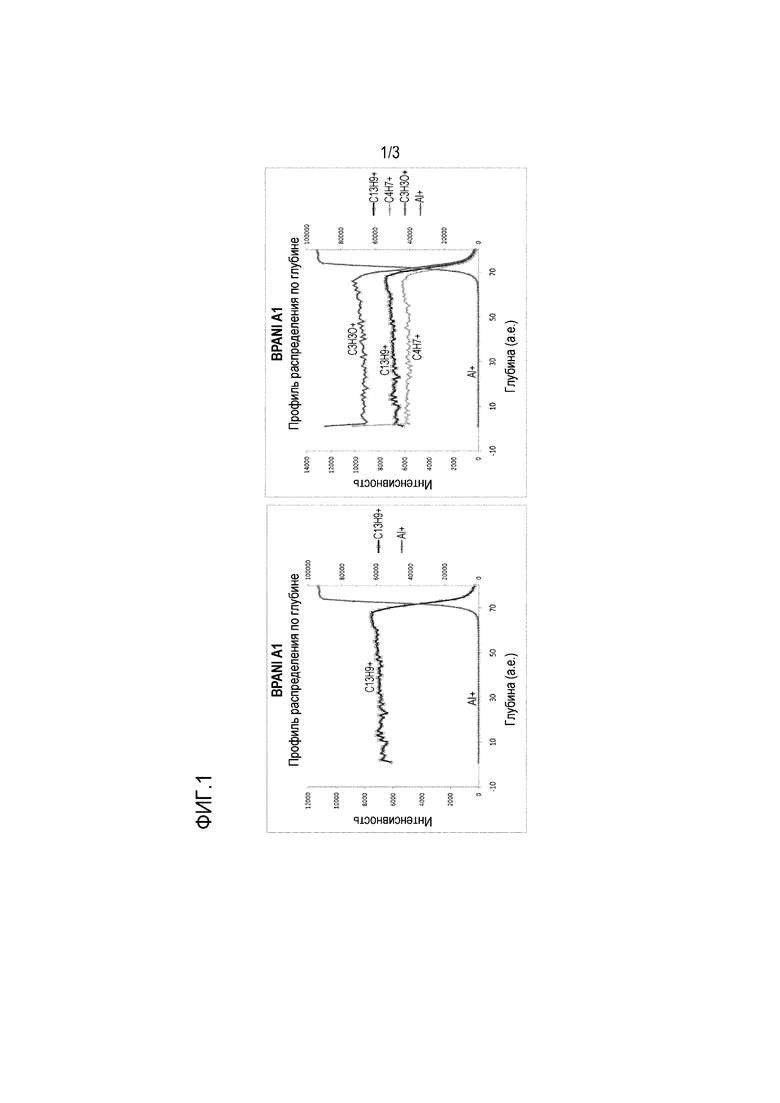

ФИГ. 1 показывает данные TOF–SIMS для профиля распределения по глубине покрытых с помощью BPA–NI A1 (без БФА) поверхностей.

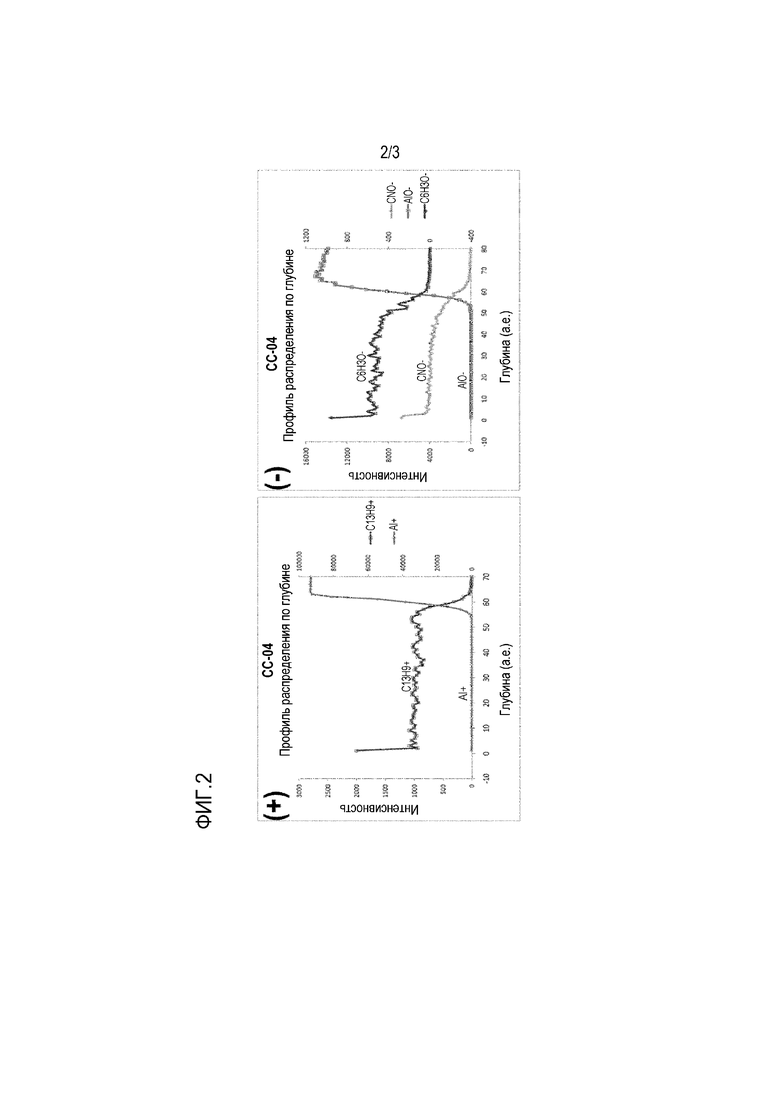

ФИГ. 2 показывает данные TOF–SIMS для профиля распределения по глубине покрытых с помощью CC–04 поверхностей.

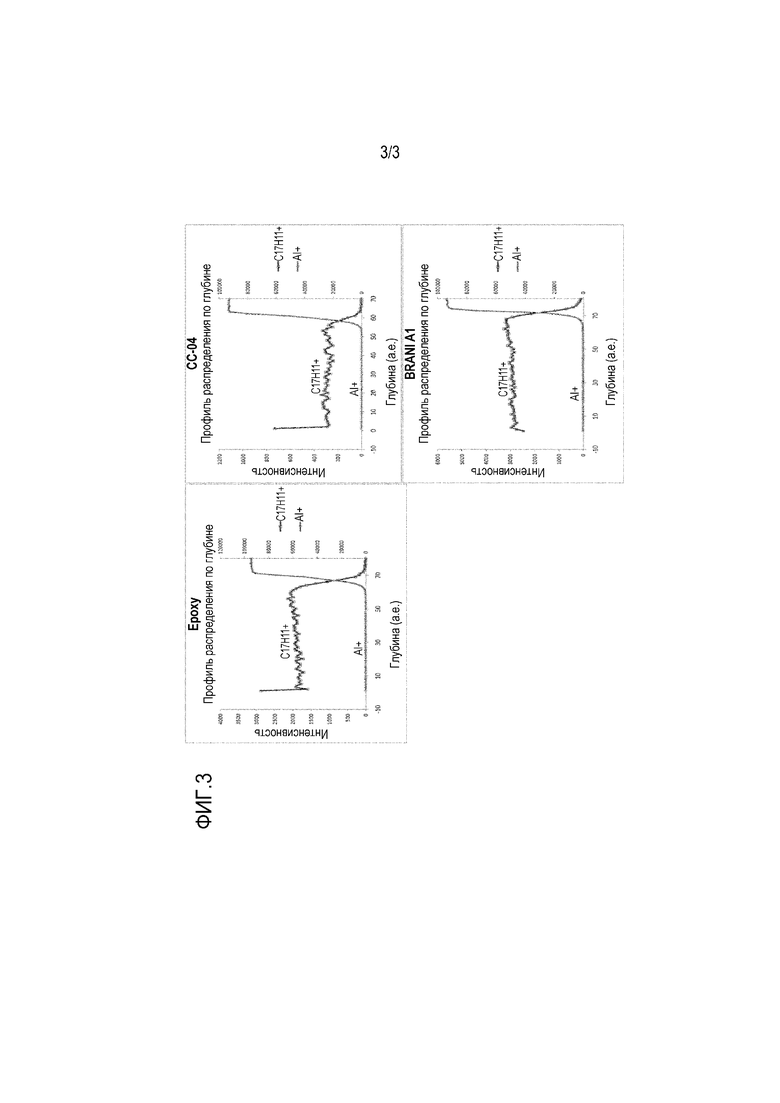

ФИГ. 3 показывает сравнение данных TOF–SIMS для профилей распределения по глубине эпоксида, BPA–NI A1 и CC–04.

Краткое описание изобретения

В первом варианте осуществления настоящее изобретение предлагает композицию для покрытия с неожиданно благоприятными характеристиками скальпирования вкуса без использования бисфенолов и других материалов, которые нежелательны для потребителей. Композиции по настоящему изобретению содержат гидроксифенил–функциональный полимер, латексный полимер, сшивающий агент и необязательно один или несколько растворителей, дисперсант, смазывающее вещество и/или один или несколько пигментов. В другом аспекте настоящее изобретение предлагает покрытый субстрат, содержащий, по меньшей мере, слой композиции для покрытия. В еще одном аспекте настоящее изобретение предлагает способ получения покрытого субстрата, включающий нанесение и отверждение слоя композиции на поверхности субстрата.

Под «гидроксифенил–функциональным полимером» понимают любой полимер, содержащий фенольные группы. Термин «гидроксифенил–функциональный полимер» также охватывает полимеры, содержащие функционализированные фенольные группы. Гидроксифенил–функциональный полимер может представлять собой гомополимер или сополимер. Гидроксифенил–функциональный полимер, используемый в композициях по изобретению, может представлять собой один тип полимера или комбинацию из двух или нескольких типов полимера. В одном варианте гидроксифенил–функциональный полимер композиции для покрытия не содержит фенолформальдегидный резол.

Гидроксифенил–функциональный полимер может быть функционализирован одной или несколькими функциональными группами. Типичные функциональные группы включают: ацеталь, акрилат, метакрилат, альдегид, алкил, алкокси–группу, амид, арил, карбамат, карбоксилат, галоген, гидроксиалкил, гидрокси–алкиламид, оксазолин, азлактон, гидроксил, изоцианат, кетон, метакрилат, нитрил, нитрогруппу, сульфид, сульфон, тиол, уретан, алкилвинил и винил.

Гидроксифенил–функциональный полимер может представлять собой катехин–функциональный полимер, новолак, такой как новолачная фенольная смола, гидроксифенил–функциональный полимер со структурой, похожей на новолак, поли(гидроксифенольное) соединение или полифенол.

В некоторых вариантах осуществления гидроксифенил–функциональный полимер представляет собой поли(гидроксистирол). Поли(гидроксистирол) может быть линейным или может быть разветвленным. Линейный поли(гидроксистирол), например, может быть получен свободно–радикальной полимеризацией гидроксистирола или его производного(ых). Разветвленный поли(гидроксистирол) также может быть получен свободно–радикальной полимеризацией из гидроксистирола или его производного(ых), но также посредством катионной полимеризации. Предпочтительным гидроксистирольным мономером является 4–гидроксистирол, также известный, как 4–винилфенол. Однако другие гидроксистиролы или их смеси также могут быть использованы в качестве мономера(ов) для получения поли(гидроксистирола), подходящего для данного изобретения. Поли(гидроксистирол) может включать линейный и/или разветвленный поли(гидроксистирол). В некоторых вариантах осуществления поли(гидроксистирол) может представлять собой физическую смесь линейного поли(гидроксистирола) и разветвленного поли(гидроксистирола), тогда как в других вариантах поли(гидроксистирол) может представлять собой полимерную структуру, содержащую как линейный, так и разветвленный поли(гидроксистирол). В одном варианте осуществления поли(гидроксистирол) имеет похожую на новолак структуру. Подходящие поли(гидроксистирол)ы описаны, например, в документе EP 1756191 B1.

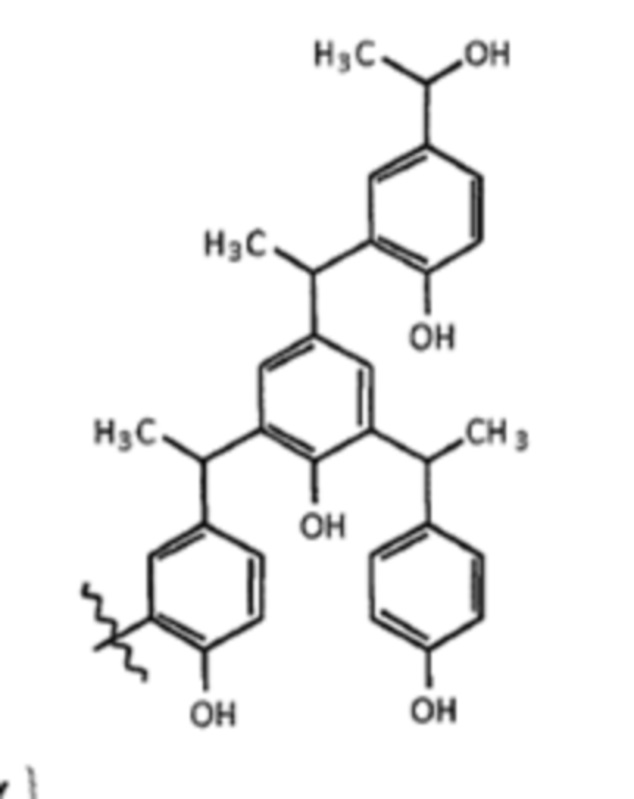

В одном примере разветвленный полигидроксистирол представляет собой гомополимер 4–гидроксифенилметилкарбинола. Полимер 4–гидроксифенилметилкарбинола содержит разветвленные фрагменты, показанные ниже. Такой олигомер полигидроксистирола имеет структуру типа новолака, даже если он не произведен из формальдегида.

.

.

Типичные поли(гидроксистирольные) полимеры, которые могут быть использованы для получения композиций для покрытия по изобретению включают PB5 (Hydrite Chemical Co. Brookfield WI), растворы поли(гидроксистирола) в любом спирте, например, в метаноле, этаноле, бутаноле, пропаноле и изопропаноле, и PB5W (Hydrite Chemical Co., Brookfield, WI). Поли(гидроксистирольные) полимеры могут быть приобретены коммерческим путем или могут быть получены способами, известными в данной области техники (см., например, патенты США №№ 5554719 и 7566752).

Гидроксифенил–функциональный полимер может иметь среднечисленную молекулярную массу (Mn), измеренную с помощью ГПХ (GPC), 300 Да, 500 Да, 700 Да, 900 Да, 1000 Да, 1200 Да, 1400 Да, 1600 Да, 1800 Да, 2000 Да, 2200 Да, 2400 Да, 2600 Да, 2800 Да, 3000 Да, 3200 Да, 3400 Да, 3600 Да, 3800 Да, 4000 Да, 4200 Да, 4400 Да, 4600 Да, 4800 Да или 5000 Да. В данном документе, когда указан ряд конкретных значений параметра (например, среднечисленная молекулярная масса гидроксифенил–функционального полимера в композициях для покрытия, раскрытых здесь), этот ряд, как подразумевают, включает каждое значение, а также интервалы между любыми двумя значениями. Таким образом, например, Mn гидроксифенил–функционального полимера может составлять 1000 Да или больше, например, 1000–5000 Да. В некоторых вариантах осуществления гидроксифенил–функциональный полимер может иметь Mn 500–3000 Да, 1000–3000 Да, 2000–4000 Да, 2000–3000 Да, 2200–2800 Да или 2400–2800 Да, и т.д. В одном варианте Mn имеет значение больше чем приблизительно 2000 Да, например, больше чем 2500 Да. В некоторых случаях 15% или меньше, 14% или меньше, 13% или меньше, 12% или меньше, 11% или меньше, 10% или меньше, 9% или меньше, 8% или меньше, или 7% или меньше гидроксифенил–функционального полимера имеет молекулярную массу меньше чем 1000 Да.

В одном варианте гидроксифенил–функциональный полимер может иметь полидисперсность приблизительно от 1 и вплоть до 3, приблизительно от 1 и вплоть до 2,5, или приблизительно от 1 и вплоть до 2.

Гидроксифенил–функциональный полимер может присутствовать в композициях для покрытия по изобретению в количестве 0,1%, 0,5%, 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9% или 10% масс. композиций для покрытия, или в интервалах между любыми двумя из этих значений. Например, гидроксифенил–функциональный полимер может присутствовать в композициях для покрытия в количестве 0,1–10% масс., 1–10% масс. композиции для покрытия, в количестве 2–8% масс., 1–5% масс., 1–3% масс. или 1–2% масс. композиции для покрытия.

Латексный полимер, используемый в композициях для покрытия, раскрытых в изобретении, может представлять собой гомополимер, или он может быть сополимером. Латексный полимер, используемый в композициях по изобретению, также может представлять собой единственный гомополимер, единственный сополимер, смесь двух или нескольких гомополимеров, смесь двух или нескольких сополимеров, или смесь одного или нескольких гомополимеров с одним или несколькими сополимерами.

Латексный полимер в данном случае означает полимер, способный образовывать водную дисперсию (латекс). Полимер, используемый в настоящем изобретении, предпочтительно представляет собой аддитивный полимер, полученный из этилен–ненасыщенных мономеров. В некоторых вариантах осуществления латексный полимер представляет собой (мет)акриловый или стирол–(мет)акриловый латексный полимер. Предпочтительно полимер представляет собой (мет)акриловый полимер.

(Мет)акриловый полимер предпочтительно получают из следующих мономеров: акриловая и метакриловая кислота и их эфиры, включая, но без ограничения, акриловую кислоту, метакриловую кислоту (МАА (MAК)), метилметакрилат (ММА (MMA)), бутилакрилат (БА (BA)), гидроксипропилметакрилат (ГПМА (HPMA)), аллилметакрилат (АМА (AMA)), этиленгликоля диметилакрилат (ЭГДМА (EGDMA)), циклогексилметакрилат (ЦГМА (CHMA)), н–бутилметакрилат (нБМА (nBMA)), глицидилметакрилат (ГМА (GMA)), бензилметакрилат (БМА (BMA)), 1,3–бутандиола диметакрилат (БДДМА (BDDMA)), глицерина диметакрилат (ГДМА (GDMA)) и изоборнилметакрилат (ИБОМА (IBOMA)).

Предпочтительно использовать полимер в форме водной дисперсии (латекса), когда полимеры получают эмульсионной полимеризацией. Как правило, такой процесс включает аддитивную полимеризацию по существу несмешиваемых с водой этиленненасыщенных мономеров с использованием водорастворимого инициатора полимеризации в воде. При повышении температуры происходит полимеризация в водной фазе, дающая по существу нерастворимый в воде полимер, который по мере протекания полимеризации увеличивается по молекулярной массе до тех пор, пока не станет полностью нерастворимым в воде и, следовательно, не выпадет в осадок с образованием частицы. Чтобы получать такие полимеры в виде стабильных дисперсий, хорошо известно, что водорастворимые поверхностно–активные вещества необходимы для эмульгирования полимеризуемых мономеров и затем для стабилизации полученных полимерных частиц по мере их образования, в противном случае полимерные частицы будут образовывать крупные агломераты, которые не могут быть рецептурированы в полезные продукты.

В некоторых вариантах осуществления латексный полимер используют в форме наногелевого латекса. Такие наногели описаны, например, в документах EP 1325088 B1 и US 6646041, содержание которых включено в данный документ посредством ссылки. Наногелевые латексы дают возможность получать высоко водостойкие, стабильные водные дисперсии частиц аддитивного полимера без использования поверхностно–активных веществ. Это достигается за счет использования стабилизирующего раствора сополимеров, содержащего количества сшивающих фрагментов, которые являются значительно более высокие, чем предлагалось ранее. Раствор сополимера, такого как акриловый сополимер, при использовании как единственного стабилизатора может служить в качестве замены поверхностно–активного вещества при эмульсионной полимеризации. Таким образом, в некоторых вариантах латекс представляет собой водную дисперсию, содержащую частицы аддитивного полимера этиленненасыщенных мономеров; и стабилизирующий раствор сополимера, содержащий компоненты слабой кислоты и сшивающие компоненты.

В некоторых вариантах наногелевый латекс содержит акриловый сополимер, полученный посредством полимеризации в растворе, который содержит мономеры, полностью нерастворимые в воде, и, следовательно, обеспечивают путь для введения таких мономеров в латекс. Так как метакриловая кислота присутствует только в компоненте наногеля и используют неионный инициатор для стадии эмульсионной полимеризации, полученный латекс будет содержать более низкие количества раствора низкомолекулярного полимера. Это будет уменьшать экстрагируемые вещества и может улучшать устойчивость против помутнения конечного лака. Как правило, размер частиц наногеля находится в интервале 50–100 нм.

Как будет понятно специалисту в данной области техники, комбинация мономеров и их относительные количества могут быть скорректированы с целью получения латексных полимеров с разными свойствами, включая температуру стеклования (Tст), чтобы иметь возможность модификации гибкости, твердости, адгезии, размера частиц, устойчивости к помутнению, выпотевания смазывающих веществ, сопротивления истиранию и т.д. для разных областей применения. В некоторых случаях латексный полимер композиции для покрытия, описанной в данном документе, имеет Tст по Фоксу меньше чем 100°C, меньше чем 90ºC, меньше чем 80ºC, меньше чем 70ºC, меньше чем 60ºC, меньше чем 50ºC, меньше чем 40ºC, меньше чем 30ºC, меньше чем 20ºC, меньше чем 10ºC, меньше чем 5ºC, меньше чем 0ºC, меньше чем –10ºC или меньше чем –20ºC. В некоторых случаях латексный полимер композиции для покрытия имеет Tст по Фоксу больше чем –20ºC, больше чем –10ºC, больше чем 0ºC, больше чем 5ºC, больше чем 10ºC, больше чем 20ºC, больше чем 30ºC, больше чем 40ºC, больше чем 50ºC, больше чем 60ºC, больше чем 70ºC, больше чем 80ºC, больше чем 90ºC или больше чем 100ºC. Латексный полимер также может иметь Tст в пределах интервала между любыми из вышеупомянутых значений, например, Tст между –20 и 5ºC, между 20 и 60ºC, между 10 и 100ºC и т.д. В некоторых вариантах латексы с низкой Tст, такие как латексы с температурами стеклования от 50 до –18°C и имеющие Tст по Фоксу 3,7°C или ниже, и из того же мономера, полученные в виде наногелевого латексного полимера, могут быть использованы в сочетании с наногелевым латексным полимером, чтобы улучшить гибкость готового покрытия.

Латексный полимер может присутствовать в композициях для покрытия по изобретению в количестве 30%, 35%, 40%, 45%, 50%, 55%, 60%, 65%, 70%, 75% или 80% масс. композиций для покрытия, или в интервалах между любыми двумя из этих значений. Например, латексный полимер может присутствовать в композициях для покрытия в количестве 40–70% масс., 40–50% масс., 60–70% масс., 45–65% масс. или 50–60% масс. композиции для покрытия.

Латексные полимеры могут быть приготовлены и/или стабилизированы путем проведения полимеризации способами, известными специалисту в данной области техники. Например, способы могут включать способы, которые рассмотрены, например, в документах US 9394456, US 9181448 и US 9404006, содержание которых включено в данный документ посредством ссылки.

В некоторых вариантах осуществления латексный полимер может быть нейтрализован. Нейтрализующее вещество может включать, без ограничения, аммиак, третичный амин, такой как, в качестве неограничивающего примера, диметилэтаноламин, 2–диметиламино–2–метил–1–пропанол, трибутиламин, морфолин, диэтаноламин, триэтаноламин, моноэтаноламин, гидроксид натрия, гидроксид калия, гидроксид лития и т.п., или их комбинацию. В некоторых вариантах осуществления нейтрализующее вещество присутствует в количестве приблизительно от 20 до 100% моль на моль кислоты в соединении, которое нейтрализуют.

Латексные полимеры по настоящему изобретению могут иметь структуру относительно гомогенных частиц латекса и/или структуру негомогенных латексных частиц. Структуру латексных частиц можно контролировать с помощью процесса полимеризации, в том числе, в качестве неограничивающего примера, процесса многостадийной полимеризации. Структуры таких частиц обычно получают серией следующих друг за другом последовательностей эмульсионных полимеризаций с различными типами мономеров, где мономер второй стадии полимеризуют в присутствии затравки частиц латекса.

Латексный полимер, используемый в композициях для покрытия, описанных в документе, действует как адгезивный компонент для связывания композиций для покрытия с субстратом и для придания химической стойкости. Латексный полимер может представлять собой любой материал, который придает адгезивные свойства, химическую стойкость, гибкость и/или долговечность композициям для покрытия по изобретению и/или субстратам, покрытым композициями для покрытия по изобретению. В некоторых вариантах осуществления латексный полимер может быть использован в комбинации с силаном, чтобы стимулировать адгезию к субстрату.

Сшивающий агент, используемый в композициях для покрытия, раскрытых в документе, в некоторых вариантах осуществления может представлять собой гидроксиалкиламидный сшивающий агент. Гидроксиалкиламидный сшивающий агент помогает улучшать коррозионную стойкость, когда композицию для покрытия используют в качестве защитного покрытия, которое контактирует с пищевым продуктом или напитком. Гидроксиалкиламидный сшивающий агент может включать, без ограничения, бета–гидроксиалкиламидный сшивающий агент, такой как Primid® XL–552 (N, N,N′,N′–тетракис–(2–гидроксиэтил)адипамид), Primid® QM–1260 (N, N,N’,N’–тетракис–(2–гидроксипропил)адипамид) и Primid® SF–4510 (EMS–GRILTECH).

В других вариантах осуществления сшивающий агент может представлять собой оксазолиновый сшивающий агент. Типичные оксазолиновые сшивающие агенты включают, но без ограничения, бис(оксазолины).

Другие сшивающие агенты, которые могут быть использованы в композициях для покрытия, описанных в данном документе, включают фенольные соединения и лигнины.

В некоторых вариантах осуществления два или несколько сшивающих агентов могут быть использованы в комбинации. Сшивающий(е) агент(ы) может/могут присутствовать в композиции для покрытия по изобретению в количестве 0,5%, 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9% или 10% масс. композиций для покрытия, или в количествах в интервале между любыми двумя из этих значений. Например, сшивающий(е) агент(ы) может/могут присутствовать в композициях для покрытия в количестве 1–10% масс., 2–8% масс., 2–5% масс., 1–2% масс. или 3–4% масс. композиции для покрытия.

Композиции для покрытия по изобретению включают растворитель. Термин «растворитель» используют в данном случае для ссылки на воду и органические растворители, по отдельности или в виде комбинации из двух или нескольких растворителей. Кроме того, как используется в данном изобретении, термин «в растворе» означает в воде, в органическом растворителе, в комбинации двух или нескольких органических растворителей, или в комбинации воды и одного или нескольких органических растворителей. Органические растворители могут включать, без ограничения, ксилол, бензол, этилбензол, толуол, алкоксиспирты, метанол, этанол, пропанол, бутанол, простые алкиловые эфиры этилена, простые алкиловые эфиры пропиленгликоля, этиленгликоля монобутиловый эфир, этиленгликоля этиловый эфир, диэтиленгликоля монобутиловый эфир, кетон, ароматический растворитель, сложноэфирный растворитель, гидроксил–функциональный растворители и их комбинации. Количество растворителя в композициях для покрытия по изобретению может составлять 0,5%, 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 10%, 11%, 12%, 13%, 14% или 15% масс. композиций для покрытия, или находится в интервалах между любыми двумя из этих значений. Например, растворитель может присутствовать в композициях для покрытия в количестве 1–7% масс., 2–6% масс., 2–4% масс., 2–3% масс. или 3–4% масс. композиции.

Композиции для покрытия по изобретению также необязательно могут включать дисперсант. Дисперсант, используемый в композициях для покрытия, описанных в данном случае, может представлять собой раствор акрилового дисперсанта. (Растворы акриловых соединений также известны как акриловые растворители и хорошо известны в данной области техники). Раствор акрилового дисперсанта служит для диспергирования в водной фазе любого компонента, который плохо диспергируется в воде. В некоторых случаях без акрилового дисперсанта покрытие может разделяться на две отчетливые фазы. Дисперсанты (также называемые поверхностно–активными веществами) включают жидкости, которые могут диспергироваться на маленькие капли или частицы. Например, дисперсанты могут включать смесь эмульгаторов и растворителей, которые разрушают масляный компонент на более мелкие капли для введения по всей воде. Дисперсанты, которые могут быть использованы, включают диспергирующие агенты на основе полимерного или олигомерного поверхностно–активного вещества. Например, может быть использован раствор акрилового дисперсанта примера 3. Другие растворы акриловых дисперсантов, полезные в композициях для покрытия по изобретению, известны в данной области техники и являются коммерчески доступными (например, LUBRIZOL®, Wickliffe, Ohio).

Дисперсант может представлять собой раствор фталатного полимера, такой как EXP2900.

Дисперсант может быть использован в количестве 0,0%, 0,5%, 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9% или 10% масс. композиций для покрытия, или в количестве в интервале между любыми из двух значений. Например, дисперсант может присутствовать в композициях для покрытия в количестве 0,0–10% масс., 1–7% масс., 2–6% масс., 2–4% масс., 2–3% масс., 3–4% масс. или 3–6% масс. композиции для покрытия.

Дисперсант может представлять собой раствор акрилового дисперсанта необязательно в комбинации с силаном. Типичные силаны включают, без ограничения, AMEO (3–аминопропилтриэтокси–силан), GLYMO (3–глицидилоксипропилтриметоксисилан), VTEO (винилтриэтоксисилан) и VTMO (винилтриметоксисилан).

Композиции для покрытия по изобретению также необязательно могут включать смазывающее вещество для содействия процессу нанесения покрытия. Типичные смазывающие вещества включают Aquacer® 1547 и могут присутствовать в количестве 0,00%, 0,01%, 0,05%, 0,10%, 0,15%, 0,20%, 0,25%, 0,30%, 0,35%, 0,40%, 0,45%, 0,50%, 0,55%, 0,60%, 0,65%, 0,70%, 0,75%, 0,80%, 0,85%, 0,90%, 1,00%, 1,05%, 1,10%, 1,15%, 1,20%, 1,25%, 1,30%, 1,35%, 1,40%, 1,45%, 1,50%, 1,55%, 1,60%, 1,65%, 1,70% или 1,75% масс. композиции для покрытия или в интервалах между любыми из двух этих значений. Например, смазывающее вещество может присутствовать в композициях для покрытия в количестве 0,01–1,75% масс., 0,15–1,50% масс., 0,15–1,00% масс., 0,50–1,50% масс., 0,75–1,25% масс. или 0,50–1,25% масс. композиции.

Композиции для покрытия по настоящему изобретению также могут включать акриловые полимеры, которые являются смешиваемыми в растворителе, и также описаны ниже в примере 3.

Композиции для покрытия по изобретению необязательно также могут включать один или несколько пигментов. Для многих областей применения, включая использование в пищевой промышленности, в качестве неограничивающего примера пигмент может представлять собой оксид цинка, углеродную сажу или диоксид титана.

Композиции для покрытия могут включать обычные добавки, известные специалистам в данной области техники, такие как, без ограничения, добавки для регулирования пены, стимуляции адгезии, снижения равновесного и динамического поверхностного натяжения, или для контролирования реологии и поверхностной смазывающей способности. Например, M амиловый спирт, амиловый спирт, Dowanol PM, водные смачивающие агенты без силикона и не содержащие силикон и силикон–содержащие пеногасители, могут быть использованы для снижения вспенивания конечного покрытия во время нанесения на субстрат. Соотношениями растворителей также можно манипулировать для снижения вспенивания. Могут быть добавлены нейтрализующие агенты, такие как триэтаноламин, диэтиламин, диметилэтаноламин и диэтаноламин. Количества и типы добавок могут меняться в зависимости от желаемого нанесения покрытия и эффективности и могут быть определены согласно обычной практике специалистом в данной области техники.

Композиции для покрытия по настоящему изобретению по существу не содержат формальдегид, бисфенолы, изоцианаты, фталаты и оловоорганические соединения. В некоторых вариантах осуществления композиции для покрытия по изобретению также не содержат стирол. Как используется в данном случае, выражение «по существу не содержат» означает, что имеется не больше чем 1,0% масс., предпочтительно не больше чем 0,5% масс. и более предпочтительно не больше чем 0,1% масс. соединения или структурных единиц, полученных из соединения, присутствующих в композиции для покрытия.

Композиции для покрытия по изобретению могут быть получены, например, путем эмульгирования латексного полимера в водном носителе и затем путем диспергирования раствора нейтрализующего агента в воде в латексной эмульсии с получением первого раствора, диспергирования сшивающего агента в растворе в первом растворе с получением второго раствора, смешения вместе гидроксифенил–функционального полимера в растворе и необязательно дисперсанта с получением третьего раствора, смешением третьего раствора во втором растворе и добавлением растворителя с получением композиции для покрытия. Специалисту в данной области техники будет понятно, что в зависимости от желаемой композиции для покрытия и/или его применения, могут быть оправданы модификации этого процесса. Кроме того, специалисту в данной области техники будет понятно, что в зависимости от целевого применения и других факторов, вязкость композиций для покрытия может быть скорректирована, например, за счет использования 50%–ного DMEA в деионизированной H2O. Вязкость может иметь любое значение; в некоторых аспектах изобретения вязкость может иметь значение 30–70 сПз. Композиция может быть профильтрована перед помещением в контейнер для хранения или отправки.

Композиции для покрытия по изобретению могут быть использованы на субстрате с целью получения слоя покрытия для ряда областей применения. Термин «субстрат», используемый здесь, включает, без ограничения, упаковку пищевых продуктов и напитков и металлическую упаковку, включая пластиковые бутылки, консервные банки, металлические банки, такие как алюминиевые банки и особенно алюминиевые банки для напитков, пива и напитков с легко вскрываемыми крышками, аэрозольные баллончики, банки с краской, промышленные бочки, упаковку, контейнеры, емкости или любые их части. Также термин «субстрат» «пищевая(ые) банка(и),» «пищевые контейнеры» и т.п. включают в качестве неограничивающего примера «торцы консервных банок», которые могут быть отштампованы на складе и использованы в упаковке для напитков. Как используется в данном случае, «слой покрытия» относится к сплошной защитной пленке по всему субстрату. Слой покрытия включает поверхность субстрата, где «поверхность субстрата» представляет собой поверхность слоя покрытия в контакте с субстратом, и верхнюю поверхность, где «верхняя поверхность» относится к поверхности напротив поверхности субстрата, то есть, поверхность, которая будет в контакте с содержимым упаковки. Например, при использовании в случае алюминиевой банки для газированного напитка поверхность субстрата может представлять собой часть слоя покрытия в контакте с алюминиевой банкой, а верхняя поверхность представляет собой часть слоя покрытия в контакте с газированным напитком.

Одна или несколько композиций для покрытия могут быть нанесены помимо композиции для покрытия по настоящему изобретению, например, грунтовочное покрытие может быть нанесено между субстратом и композицией для покрытия по настоящему изобретению.

Композиции для покрытия по изобретению могут быть нанесены на субстраты с помощью обычных способов, известных в индустрии покрытий, или любым образом, известным специалисту в данной области техники. Таким образом, в качестве неограничивающего примера могут быть использованы способы нанесения покрытия распылением, накатыванием валком, погружением и обливанием в случае как прозрачных, так и пигментированных пленок. В некоторых вариантах осуществления композиции для покрытия распыляют на субстрат. При распылении композиции для покрытия могут содержать в качестве неограничивающего примера приблизительно от 10 до 30% масс. твердых полимерных веществ относительно приблизительно от 70 до 90% воды и/или других растворителей. Для некоторых вариантов нанесения, как правило вариантов, отличных от распыления, композиции для покрытия могут содержать, например, приблизительно от 20 до 60% масс. твердых полимерных веществ. Органические растворители могут быть применены в некоторых вариантах осуществления, чтобы способствовать распылению или другим способам нанесения, и такие растворители могут включать, без ограничения, н–бутанол, 2–бутоксиэтанол–1, ксилол, толуол и их смеси. В некоторых вариантах осуществления н–бутанол используют в комбинации с 2–бутоксиэтанолом–1.

В некоторых вариантах осуществления после нанесения на субстрат композиции для покрытия могут быть отверждены термически при температурах в интервале приблизительно от 215 до 250°C, и, с другой стороны, при более высокой температуре в течение времени, достаточного для достижения полного отверждения, а также для испарения любых неустойчивых компонентов.

В случае субстратов, предназначенных в качестве контейнеров для напитков, композиции для покрытия могут быть нанесены в некоторых вариантах осуществления при норме расхода в интервале приблизительно от 0,5 до 15 миллиграмм на квадратный дюйм полимерного покрытия на квадратный дюйм открытой поверхности субстрата. В некоторых вариантах осуществления композиции для покрытия могут быть нанесены с толщиной приблизительно от 1 до 25 мкм.

В случае субстратов, предназначенных для легковскрываемых крышек для напитков, композиции для покрытия могут быть нанесены в некоторых вариантах осуществления при норме расхода в интервале приблизительно от 1,5 до 15 миллиграмм полимерного покрытия на квадратный дюйм открытой поверхности субстрата. Обычные упаковочные композиции для покрытия наносят на металл при температуре приблизительно от 232 до 247°C. Некоторые из композиций для покрытия по настоящему изобретению дают хорошие результаты при температуре приблизительно 230°C или ниже, например, приблизительно при 210°C или ниже. Такая пониженная температура дает экономию энергии на устройстве для нанесения покрытия, и это может обеспечить применение различных сплавов, таких как луженая сталь, используемая для легковскрываемых крышек. Это также дает возможность утилизировать крышки вместе с корпусом банки.

Неожиданно установлено, что при нанесении на субстрат и отверждении композиций для покрытия по изобретению, особенно при распылении композиций для покрытия на банки для напитков, гидроксифенил–функциональный полимер распределяется неравномерно по всему слою покрытия. В частности, существует градиент гидроксифенил–функционального полимера по всему слою покрытия с более высоким количеством гидроксифенил–функционального полимера у верхней поверхности слоя покрытия, чем у поверхности субстрата. Более конкретно, слой покрытия имеет первую часть, включающую верхнюю поверхность, и вторую часть, включающую поверхность субстрата, в результате чего более высокая доля гидроксифенил–функционального полимера находится в первой части, чем во второй, и в результате чего более высокая доля латексного полимера находится во второй части, чем в первой части.

Кроме того, композиции для покрытия по изобретению, как неожиданно установлено, придают свойства благоприятного скальпирования вкуса. В частности, композиции для покрытия по изобретению, как было найдено, имеют сравнимые и в некоторых случаях лучшие характеристики скальпирования вкуса, чем, например, традиционные эпоксидные покрытия. Таким образом, композиции для покрытия по изобретению служат в качестве барьерного слоя от миграции вкусо–ароматических веществ в содержимом упаковки в покрытый субстрат упаковки. Классы вкусо–ароматических веществ включают альдегиды, кетоны, спирты и кислоты. Альдегидные вкусо–ароматические вещества включают октаналь, нональ и деканаль. В некоторых вариантах осуществления слой покрытия из отвержденной композиции для покрытия по изобретению показывает более низкую 14–дневную абсорбцию одного или нескольких альдегидов из водного раствора 1 ч/млн октаналя, водного раствора 1 ч/млн ноналя или водного раствора 1 ч/млн деканаля, чем по существу аналогичный слой покрытия из отвержденного покрытия, которое по существу не содержит гидроксифенил–функциональный полимер.

ПРИМЕРЫ

Если не указано иное, все проценты в документе являются массовыми и относятся к массе композиции для покрытия.

Пример 1

Приготовление раствора гидроксифенил–функционального полимера

Загрузку в 1 кг 55%–ного (масс.) поли(гидроксистирола) получают путем помещения 550 г 100%–ных твердых веществ поли(гидроксистирола) в смесительную емкость, в которой создана атмосфера азота. В смесительную емкость добавляют 183 г бутилцеллозольва и 267 г бутанола. Смесь нагревают до 116°C в течение 3 час, затем смесь декантируют после легкого охлаждения с тем, чтобы раствор имел более хорошую текучесть, но оставался теплым. Поли(гидроксистирол), поставляемый в метаноле, в водном растворе с ~pH3, в гидратированной форме, и в бутаноле, может быть использован для получения этой дисперсии.

Пример 2

Приготовление раствора Primid®

Для приготовления загрузки в 1 кг 30%–ного (масс.) раствора PRIMID® XL–552 300 г PRIMID® XL–552 смешивают с 700 г ДИ H2O в емкости и перемешивают до тех пор, пока весь PRIMID® XL–552 не растворится.

Пример 3

Приготовление раствора акрилового соединения

Для приготовления загрузки в 1 кг в смесительной емкости создают атмосферу азота. В смесительную емкость добавляют 61,81 г бутилцеллозольва (БЦ (BC)) и 139,55 г бутанола. Смесь нагревают до 115°C. В отдельной емкости предварительного смешения готовят премикс 103,48 г метакриловой кислоты (МАК), 155,21 г метилметакрилата (ММА), 16,73 г акриловой кислоты (90% в ДИ H2O), 10,95 г Lucidol ослабленный/BP–75–W/Perkadox L–W75 и 50,67 г БЦ. Премикс подают насосом в смесительную емкость в течение 150 мин, поддерживая при этом температуру 115–118°C. Емкость предварительного смешения промывают 24,57 г бутанола, который подают насосом в смесительную емкость в течение 30 мин. Добавляют 1,37 г TRIGONOX 21/TBPEH, после чего следует добавление 2,3 г бутанола, и выдерживают 30 мин. Добавление TRIGONOX и бутанола повторяют. Загрузку охлаждают до 95°C и добавляют 41,89 г диметилэтиламина (ДМЭА) и выдерживают 15 мин. В течение 30 мин добавляют 387,81 г ДИ H2O. NV должно иметь значение 29–31% при использовании STM 151.05.01.

Пример 4

Приготовление (наногеля акрилового соединения)/(раствора полимера)

Для приготовления загрузки в 1 кг азот пропускают в 4–горлую круглодонную колбу объемом 2000 мл, в которую добавляют 168,84 г бутилцеллозольва/бутилгликоля (БЦ) и нагревают до 130°C. В отдельной колбе смешивают 101,05 г метилметакрилата (ММА), 124,24 г бутилакрилата (БА), 33,12 г гидроксипропилметакрилата (ГПМА), 69,57 г метакриловой кислоты (МАК), 3,32 г аллил–метакрилата (АМА), 8,92 г БЦ и 1,67 г азо–бис(изобутиронитрила) (AIBN) и подают в колбу, содержащую бутилцеллозольв, в течение 3 час, сохраняя температуру выдерживания 130°C, и охлаждают до 120°C в течение 20 мин. Добавляют 0,78 г трет–бутил–пер–2–этил–гексаноат (тБПЭГ (tBPEH)) к смеси, которую выдерживают 20 мин, после чего следует второе добавление 0,78 г тБПЭГ с выдерживанием 30 мин. Добавляют 51,15 г БЦ, затем 18,04 г диметиламиноэтанола (ДМАЭ) и смесь выдерживают 30 мин, охлаждая при этом до 100–105°C. Нагревание прекращают и добавляют 418,52 г ДИ H2O в течение 45–60 мин. NV должно иметь значение 33–35% при использовании STM 151.05.01.

Получают (наногель акрилового соединения)/(растворы полимеров), имеющие количества ММА, БА, ГПМА, МАК и АМА, показанные в таблице 1.

Таблица 1 показывает приготовленные примеры (наногеля акрилового соединения)/(растворов полимеров).

Таблица 1

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

по Фоксу

°С

Пример 5

Приготовление (миниэмульсии)/(наногеля латексного полимера)

Для приготовления загрузки в 1 кг азот пропускают в 4–горлую круглодонную колбу объемом 2000 мл, в которую добавляют 283,22 г (наногеля акрилового соединения)/(раствора полимера C) таблицы 1 примера 4 и 347,41 г ДИ H2O, нагревают до 60°C и перемешивают, по меньшей мере, 30 мин, чтобы обеспечить выведение газов. Отдельно смешивают 0,51 г аскорбиновой кислоты, 0,25 г диметиламиноэтанола (ДМАЭ), 56,17 г ДИ H2O и 0,0008 г сульфата железа II [7.H2O] и добавляют в колбу. Смесь перемешивают 10 мин, чтобы дать температуре вернуться к 60°C. Отдельно смешивают 91,10 г циклогексилметакрилата (ЦГМА), 91,10 г метилметакрилата (ММА), 24,87 г бутилакрилат (БА), 11,18 г глицидилметакрилата (ГМА) и 6,43 г аллил–метакрилата (АМА) и добавляют в колбу, перемешивают 20 мин, поддерживая температуру при 60°C. В смесь подают 71,33 г ДИ H2O в течение 10 мин. Добавляют 1,43 г трет–бутилгидропероксида (70%–ный), после чего 7,13 г ДИ H2O, которую используют для промывки емкости, чтобы измерить трет–бутилгидропероксид. Смесь проявляет эндотермический эффект приблизительно до 80°C, и ее охлаждают до 60°C при одновременном перемешивании 30 мин. Добавляют дополнительные 0,71 г трет–бутилгидропероксида, снова промывая емкость 7,13 г ДИ H2O, выдерживают при 60°C в течение 60 мин, затем охлаждают и фильтруют. NV должно иметь значение 31–33% при использовании STM 151.05.01.

Также используют ПВБ (PVB) с молекулярной массой 90000–120000 в комбинации с (наногелем акрилового соединения)/(раствором полимера) в количестве 5%, 15% и 25% раствора для использования в миниэмульсии/(наногеле латексного примера 5).

Соотношения ЦГМА, ММА, БА, АМА и ГМА меняют с целью изменения Tст, чтобы получить улучшенное скальпирование (повышенную твердость) или улучшенную гибкость. По этим же причинам меняют соотношение (наногель акрилового соединения)/(раствор полимера):(миниэмульсия/(наногелевый латекс). Также проводят определенные изменения в уровнях мономера, чтобы улучшить текучесть и уменьшить вспенивание. БДДМА, ГДМА и ЭГДМА все используют в качестве заменителей для АМА и/или ГМА. Для замены ЦГМА используют BNM, чтобы изменить твердость и устойчивость покрытия к действию внешней среды. Степень нейтрализации (DoN) меняют от стандартной 25%, понижая до 15% в испытаниях для определения ее влияния на размер частиц, а также влияния измененного размера частиц на конечную смесь и ее свойства.

Таблица 2 показывает полученные примеры миниэмульсии/(наногелевых латексных полимеров).

Таблица 2

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

по Фоксу

°C

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

(% масс. твердых веществ)

Пример 6

Приготовление композиции для покрытия

Полигидроксистирол из примера 1, раствор Primid из примера 2, раствор акрилового соединения из примера 3, силан (AMEO) и латекс объединяют в количествах, показанных в таблице 3, получают композиции для покрытия CC–01, CC–02 и CC–03, причем композиция для покрытия CC–03 также содержит раствор наногеля B примера 5.

Для приготовления загрузки в 1 кг композиции CC–03 493 г наногелевого латексного полимера B из таблицы 2 примера 5 выливают в смесительную емкость при комнатной температуре. Отдельно смешивают 181,18 г ДИ H2O и 5,02 г диметилэтиламина (ДМЭА) для диспергирования ДМЭА в ДИ H2O и затем добавляют в главную смесительную емкость. Добавляют 23,37 г раствора Primid примера 2. Акриловый раствор примера 3 и поли(гидроксистирол) примера 1 смешивают отдельно, добавляют силан (AMEO) с получением премикса, который затем добавляют в главную емкость.

Затем добавляют 33,687 г бутилцеллозольва (БЦ), после чего добавляют 43,98 г бутанола. И, наконец, добавляют 165,30 г ДИ H2O и загрузку перемешивают еще 15 мин, затем измеряют вязкость.

Таблица 3 показывает полученные и испытанные типичные композиции для покрытия.

Таблица 3

Пример 7

Анализ свойств скальпирования вкуса

Используя тест трех альдегидов анализируют свойства скальпирования вкуса композиций для покрытия по изобретению. В этом тесте проверяют концентрацию трех разных альдегидов в растворе при воздействии покрытия банки для напитков. Потеря концентрации одного или нескольких таких альдегидов подтверждает свойства скальпирования вкуса, что может оказывать отрицательное действие на вкус напитка во время хранения.

Рассматриваемыми альдегидами являются октаналь, нональ и деканаль. Полагают, что эти три соединения являются типичными для вкусовых веществ, обычно встречающихся в безалкогольных напитках, поэтому мониторинг их потери в растворе служит показателем эффективности покрытия.

Анализ образца проводят методом газовой хроматографии и спектроскопии ионной подвижности (ГХ–СИП (GC–IMS)), который способен измерять соединения при низком уровне ч/млн, давая при этом воспроизводимые, надежные результаты. Образцы помещают в хроматографический флакон объемом 20 мл и нагревают до 60°C, чтобы повысить летучесть в свободном пространстве. Оценивают свободное пространство каждого образца и количественно определяют присутствующий альдегид. Другие подробные сведения представлены ниже.

Приготовление образцов

Все растворы готовят гравиметрическим методом и записывают все массы.

Смешивают 5,3 г 85%–ной H3PO4 с 4,7 г ДИ H2O, получают ~45%–ный раствор H3PO4. Добавляют 1,0 мл этого раствора к 4,0 л только что вскрытой воды для ВЭЖХ, получают исходную матрицу подкисленной воды.

По 0,120 мл каждого альдегида (октаналь, нональ, деканаль) смешивают с 7,89 г (10 мл) безводного этанола, получают объединенный исходный раствор альдегидов с ~10000 ч/млн каждого альдегида. Смешивают 0,4 мл этого исходного раствора альдегидов с 4,0 л матрицы подкисленной воды, получают раствор для взятия проб альдегида с концентрацией ~1 ч/млн.

По три банки на переменную величину и на каждый момент времени заполняют 355 г (полный объем 355 мл) и закатывают с использованием ручной закаточной машины (Dixie Canner, USA), после чего следует выдерживание при 40°C в течение заданного периода времени. После выдерживания банки открывают, отбирают аликвоту в 1 мл из каждой банки и помещают в хроматографические флаконы объемом 20 мл перед анализом с помощью ГХ–СИП. Раствор из каждой банки замеряют трижды.

Контрольные банки для каждого испытанного покрытия готовят путем заполнения банки для напитков растворами альдегидов, герметизации с использованием закаточной машины для банок и затем путем вскрытия банки и извлечения 1 мл раствора для анализа. Эти банки не выдерживают. Процедуру повторяют для каждой переменной покрытия. Как контрольную банку, так и оригинальный бутилированный раствор анализируют трижды для определения, какие потери, если таковые имеются, наблюдаются от начального заполнения банки.

Калибровочные серии

Все растворы готовят гравиметрическим методом и записывают все массы.

Объединяют 5,3 г 85%–ной H3PO4 с 4,7 г ДИ H20, получают ~45%–ный раствор H3PO4. Добавляют 1,0 мл этого раствора к 4,0 л только что открытой воды для ВЭЖХ, получают исходную матрицу подкисленной воды.

Объединяют 0,120 мл каждого альдегида (октаналь, нональ, деканаль) с 7,89 г (10 мл) безводного этанола, получают объединенный исходный раствор альдегидов с концентрацией ~10000 ч/млн каждого альдегида. Объединяют 0,4 мл этого исходного раствора альдегидов с 4,0 л матрицы подкисленной воды, получают раствор для отбора проб альдегида с концентрацией ~1 ч/млн.

Проводят последовательное разбавление раствора трех альдегидов с использованием матрицы подкисленной воды в качестве разбавителя, получают 10 мл каждого раствора с концентрацией 1,0, 0,8, 0,6, 0,5, 0,3, 0,2, 0,1 ч/млн в трех экземплярах для калибровки. Образец в 1 мл дозируют пипеткой в хроматографический флакон на 20 мл и герметизируют с помощью газонепроницаемой завинчивающейся крышки перед анализом образца.

Параметры ГХ–СИП (GC–IMS)

До анализа образца с помощью СИП определение предварительной концентрации образца не проводят. Отмеривают пипеткой 1 мл образца в хроматографический флакон на 20 мл и перед анализом образца герметизируют с помощью газонепроницаемой завинчивающейся крышки. Обзор параметров и используемых экспериментальных условий приведен в таблице 4.

Таблица 4

Результаты

Все образцы анализируют с помощью ГХ–СИП, чтобы определить количество альдегидов, присутствующих в растворе, которые хранили и выдерживали в банке для напитков. Композиции для покрытия по настоящему изобретению CC–01, CC–02, CC–03 сравнивают с эпоксидом (Aqualure® 2000), BPANI A (Aqualure® G1 50), чтобы оценить разницу в свойстве в течение 14–дневного периода времени.

Банки для напитков, покрытые такими покрытиями, заполняют раствором альдегидов, содержащим октаналь, нональ и деканаль, при концентрации 1 ч/млн, соответственно, и выдерживают при 40°C в течение до 14 дней. Концентрации отдельных альдегидов определяют количественно с помощью ГХ–СИП.

Рассчитанные концентрации октаналя, ноналя и деканаля в растворах, хранимых в банках для напитков с разными покрытиями, показаны в таблице 5, таблице 6 и таблице 7, соответственно. Три банки для напитков измеряют по три раза каждую для каждой временной точки, что дает девять точек данных для каждой концентрации, показанных ниже в таблицах. Исключением из этого являются измерения для эпоксидных банок для напитков, для которых используют только одну банку на временную точку, поэтому эти концентрации представляют собой среднее по трем измерениям. Измерения и повторные измерения банок показывают хорошую воспроизводимость, отражаемую низкими значениями стандартного отклонения. Любые различия, наблюдаемые между концентрациями альдегидов и среди банок с различными покрытиями, считают значительными, поскольку эти различия превышают стандартное отклонение. Данные, показанные в таблицах 8–10, нормализованы к эпоксидному контролю для упрощения интерпретации. Обзор соответствующих абсолютных значений приведен в таблице 5, таблице 6 и таблице 7.

Сравнение концентраций альдегидов, хранимых в разных банках для напитков, представлено в таблицах 8–10 (нормализованные данные) и таблицах 5–7 (абсолютная величина). Отдельные альдегиды разделены, чтобы иметь возможность оценить эффективность разных покрытий. Бутилированный раствор представляет собой раствор, приготовленный в 4–литровых бутылках с водой, в который также добавляют исходный раствор альдегида. Этот раствор затем выливают в банки с напитками и банки закрывают перед выдерживанием в печи. Контрольная банка (момент времени 0) представляет собой банку, заполненную раствором альдегида, запечатанную, затем вновь открытую и проанализированную на ее содержимое. Интересно отметить, что существует разница в концентрации между бутилированным раствором и раствором контрольной банки в среднем с 8% потери октаналя, 20% потери ноналя и 26% потери деканаля, когда раствор альдегида первоначально закрыт в банке. Это говорит о том, что альдегиды либо теряются во время переноса раствора в банку, либо альдегиды прилипают к поверхности покрытия и не могут быть извлечены.

Сравнение пяти разных покрытий относительно потери октаналя подтверждает, есть небольшое различие в эффективности покрытий. Эпоксидное покрытие, как оказывается, теряет наибольшее количество октаналя, 12%, тогда как композиции для покрытия по изобретению теряют 9% в соответствии с нормализованными данными. Напротив, существует значительно более высокая потеря ноналя и деканаля из всех покрытий в течении 14–дневного периода. Концентрация ноналя снижается на 46%, когда подвергается воздействию покрытия BPANI A, но падает только на 31% в банке для напитков с покрытием CC–03. Концентрация ноналя в эпоксидном покрытии снижается на 38%. Эпоксидное покрытие считают «эталонным» покрытием, поэтому любые потери в концентрации альдегида следует сравнивать с ним. Как CC–02, так и CC–03 имеют такую же или более высокую эффективность, чем эпоксид.

Итак, имеет место потеря всех альдегидов во всех испытанных покрытиях банок для напитков. Общая эффективность покрытия CC–03 соответствует и/или лучше, чем эффективность эпоксидного покрытия с точки зрения потери альдегида. Покрытием с наиболее высоким процентом потери альдегидов является BPANI A. Тенденция потери альдегида во всех покрытиях показывает минимальную потерю октаналя и увеличивающиеся потери ноналя и деканаля. Эпоксидное и CC–03 покрытия показывают 50%–ную потерю деканаля, тогда как концентрация деканаля для BPANI A падает на 75%. Покрытия CC–01 и CC–02 на всем протяжении имеют одинаковую эффективность относительно альдегидного теста.

Таблица 5: Обобщенные результаты по концентрации октаналя в растворе альдегидов после выдержки и старения. Концентрация октаналя в растворе со временем падает со снижением в процентах от контрольной банки к 14 дню, обозначенным стрелкой. Каждое покрытие разных банок сталкивается с потерей концентрации альдегида. Эпоксидное покрытие используют в качестве контроля и показывает то, что является допустимой потерей.

BPANI A – без добавления бисфенола А

СО – стандартное отклонение

Таблица 6: Обобщенные результаты по концентрации ноналя в растворе альдегидов после выдержки и старения. Концентрация ноналя в растворе падает со временем со снижением в процентах от контрольной банки к 14 дню, обозначенным стрелкой. Каждое покрытие разных банок сталкивается с потерей концентрации альдегида. Эпоксидное покрытие используют в качестве контроля и показывает то, что является допустимой потерей.

День 0 –14

Таблица 7: Обобщенные результаты по концентрации деканаля в растворе альдегидов после выдержки и старения. Концентрация деканаля в растворе падает со временем со снижением в процентах от контрольной банки к 14 дню, обозначенным стрелкой. Каждое покрытие разных банок сталкивается с потерей концентрации альдегида. Эпоксидное покрытие используют в качестве контроля и показывает то, что является допустимой потерей.

Таблица 8: Обобщенные результаты по концентрации октаналя в растворе альдегидов после выдержки и старения. Концентрация октаналя в растворе падает со временем со снижением в процентах от контрольной банки к 14 дню, обозначенным стрелкой. Каждое покрытие разных банок сталкивается с потерей концентрации альдегида. Эпоксидное покрытие используют в качестве контроля и показывает то, что является допустимой потерей.

12%

12%

12%

9%

9%

Таблица 9: Обобщенные результаты по концентрации ноналя в растворе альдегидов после выдержки и старения. Концентрация ноналя в растворе падает со временем со снижением в процентах от контрольной банки к 14 дню, обозначенным стрелкой. Каждое покрытие разных банок сталкивается с потерей концентрации альдегида. Эпоксидное покрытие используют в качестве контроля и показывает то, что является допустимой потерей. Все значения нормализованы к эпоксидной контрольной банке.

Таблица 10: Обобщенные результаты по концентрации деканаля в растворе альдегидов после выдержки и старения. Концентрация деканаля в растворе падает со временем со снижением в процентах от контрольной банки к 14 дню, обозначенным стрелкой. Каждое покрытие разных банок (как показано с помощью разных цветов) сталкиваются с потерей концентрации альдегида, эпоксидное покрытие (красное) используют в качестве контроля и показывает то, что является допустимой потерей. Все значения нормализованы к эпоксидной контрольной банке.

50%

75%

63%

63%

50%

Пример 8

Анализ покрытой поверхности

Используют времяпролетный масс–спектрометр на вторичных ионах (TOF–SIMS) для анализа поверхности субстратов, покрытых композициями для покрытия по изобретению. TOF–SIMS представляет собой аналитический метод для поверхностей, который может быть использован для профилирования по глубине, то есть, для анализа изменения состава покрытия на субстрате на 1–2 нм ниже начальной поверхности. В этом исследовании анализируют распределение по глубине ароматических частиц в композициях для покрытий по настоящему изобретению при использовании в качестве покрытий для банок, вместе с банками с эпоксидным покрытием и банками с другими покрытиями.

Для каждой анализируемой покрытой банки для напитков выбирают для анализа 2 разных положения: на ¼ и ¾ боковой стенки. Анализируемые покрытия включают эпоксид (Aqualure® 2000), BPANI A1 (Aqualure® G1 50) и CC–04, композицию для покрытия по изобретению (78,5% масс. латекса, 5% масс. Primid, 5% масс. силана и 7,5% масс. поли(гидроксистирола), приготовлена в соответствии с описанным выше способом).

Оценивают поверхность эпоксида относительно массового содержания. Наружная поверхность (то есть, верхняя поверхность) эпоксидного покрытия, как установлено, обогащена ароматическим углеводородом со спектральным сходством с полистиролом (ПС (PS)); отсутствует доказательство обогащения поверхности БФА. Профили распределения по глубине указывают на истощение поверхности БФА и 1,5–2–кратное обогащение поверхности соединением типа ПС. Толщина модифицированного наружного слоя составляет меньше чем 60 нм (при условии, что общая толщина пленки 4 мкм) и основная часть покрытия является гомогенной по БФА и соединению типа ПС. Такую же тенденцию наблюдают при отрицательной полярности.

В случае BPANI A1 химический состав основной массы и поверхности очень похож на область массы 150–270 а.е.м. (то есть, область массы, где в случае эпоксидного покрытия присутствуют некоторые четкие различия); картина указывает на образцы ПС типа. Поверхность обогащена алифатическими образцами/фрагментами (C2H5+, C3H5+, C4H7+, C5H9+, C6H11+, C7H11+) и O–содержащими образцами/фрагментами (C2H5O+, C3H7O+, C4H7O+, C5H7O+, C6H7O+, C7H9O+, C2H3O2+, C4H4O2+, C5H5O2+, C6H7O2+). С покрытием BPANI A1 ароматические образцы имеют равномерное распределение по глубине, то есть, поверхностное обогащение не наблюдается, как это имеет место в случае эпоксида. Алифатические и O–содержащие образцы насыщают наружную поверхность BPANI A1 (<60 нм), и профили при отрицательной полярности подтверждают плоский профиль для ароматических образцов.

В случае покрытия CC–04 наружная поверхность, как установлено, обогащена образцами, близко родственными полистиролу (высоко ароматический полимер), то есть, PB5, который аналогичен эпоксиду. Имеется поверхностное обогащение ароматическими/гидроксистирольными образцами с коэффициентом 1,5–2 по сравнению с основной массой (профили распределения по глубине, обе полярности). При отрицательной полярности число специфических фрагментов меньше, чем при положительной полярности. Для CC–04 относительное поверхностное обогащение выше, чем в случае эпоксида.

Таким образом, в случае эпоксида присутствует тонкий поверхностный слой (<60 нм), который обогащен материалом ПС типа и истощен по БФА. Кроме того, по глубине химический состав покрытия является гомогенным. В случае BPANI A1 не имеется никакого наблюдаемого поверхностного обогащения ароматическими образцами, но есть поверхностное обогащение O–содержащими и алифатическими углеводородными соединениями. В случае покрытия CC–04 наружная поверхность пленки обогащена 1,5–2–кратно PB5 по сравнению с основной массой; никакого полного фазового разделения (расслоения) между PB5 и другими соединениями не могло быть установлено.

Изобретение относится к композиции для покрытия для упаковки пищевых продуктов и напитков, придающих благоприятные характеристики скальпирования запаха, при этом исключающих использование материалов, которые нежелательны для потребителей. Композиция для покрытия для упаковки пищевых продуктов и напитков содержит гидроксифенил–функциональный полимер, где гидроксифенил–функциональный полимер представляет собой поли(гидроксистирол), где поли(гидроксистирол) присутствует в количестве 0,1–10% масс. композиции для покрытия, (мет)акриловый латексный полимер, где латексный полимер присутствует в количестве 40–70% масс. композиции для покрытия, и сшивающий агент, где сшивающий агент присутствует в количестве 1–10% масс. композиции для покрытия. Композиция может содержать один или несколько растворителей, дисперсант, смазывающее вещество и/или один или несколько пигментов. Описаны также способы получения субстратов, покрытых композицией, и субстрат, покрытый композицией. Технический результат - обеспечение композиции для покрытия, не содержащей или по существу не содержащей бисфенол A или другие бисфенолы и не оказывающий влияния на вкус пищевого продукта или напитка внутри покрытого контейнера. 3 н. и 6 з.п. ф-лы, 3 ил., 10 табл., 8 пр.

1. Композиция для покрытия для упаковки пищевых продуктов и напитков, содержащая:

гидроксифенил–функциональный полимер, где гидроксифенил–функциональный полимер представляет собой поли(гидроксистирол), где поли(гидроксистирол) присутствует в количестве 0,1–10% масс. композиции для покрытия;

(мет)акриловый латексный полимер, где латексный полимер присутствует в количестве 40–70% масс. композиции для покрытия; и

сшивающий агент, где сшивающий агент присутствует в количестве 1–10% масс. композиции для покрытия.

2. Композиция для покрытия по п. 1, в котором гидроксифенил–функциональный полимер функционализирован одной или несколькими функциональными группами, выбираемыми из группы, включающей ацеталь, акрилат, метакрилат, альдегид, алкил, алкокси–группу, амид, арил, карбамат, карбоксилат, галоген, гидроксиалкил, гидроксиалкиламид, оксазолин, азлактон, гидроксил, изоцианат, кетон, метакрилат, нитрил, нитрогруппу, сульфид, сульфон, тиол, уретан, алкилвинил и винил.

3. Композиция для покрытия по любому из пп. 1 и 2, в котором поли(гидроксистирол) содержит линейный и/или разветвленный поли(гидроксистирол).

4. Композиция для покрытия по п. 1, в котором поли(гидроксистирол) имеет среднечисленную молекулярную массу 500–3000 Да.

5. Композиция для покрытия по любому из пп. 1–4, в котором сшивающим агентом является бета–гидроксиалкиламид.

6. Покрытый субстрат, содержащий слой композиции по любому из пп. 1–5.

7. Покрытый субстрат по п. 6, в котором субстрат представляет собой алюминиевую банку для напитков.

8. Способ получения покрытого субстрата, включающий нанесение и отверждение слоя композиции по любому из пп. 1–5 на поверхности субстрата.

9. Способ по п. 8, в котором субстратом является банка для напитков.

| WO 2014134442 A1, 04.09.2014 | |||

| ЗАБОЙНЫЙ КОНВЕЙЕР | 0 |

|

SU365479A1 |

| Takahashi Asao et al | |||

| P-vinyl phenol polymer | |||

| A highly heat resistant new material for insulation | |||

| Насос | 1917 |

|

SU13A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

Авторы

Даты

2023-05-16—Публикация

2018-04-03—Подача