Перекрестная ссылка на родственные заявки

Для настоящего изобретения испрашивается приоритет по предварительной патентной заявке США с регистрационным номером 62/168,040, поданной 29 мая 2015 года, вся полнота содержания которой включается в настоящий документ посредством ссылки, и по предварительной патентной заявке США с регистрационным номером 62/168,134, поданной 29 мая 2015 года, вся полнота содержания которой включается в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к упаковке с нанесенным, по меньшей мере частично, покрытием, содержащим заполимеризованный в эмульсии латексный полимер, полученный из полимеризуемого поверхностно-активного вещества и эмульсионного мономера, и необязательно фосфорсодержащую кислоту.

Предпосылки создания изобретения

Нанесение различных полимерных покрытий на металлические подложки, в том числе металлические контейнеры для продуктов питания и напитков, в целях замедления или ингибирования коррозии хорошо отработано. Покрытия наносят на внутреннюю поверхность таких контейнеров для предотвращения контактирования содержимого с металлом контейнера. Контакт между металлом и продуктом питания или напитком может вызывать коррозию металлического контейнера, что затем может привести к загрязнению продукта питания или напитка. Это в особенности верно в условиях, когда содержимое контейнера является кислым по своей природе, такое как продукты на основе помидоров и безалкогольные напитки.

Некоторые покрытия, в частности в упаковочной промышленности, будут подвергаться воздействию предельных напряжений в ходе получения и использования упаковочных контейнеров. В дополнение к гибкости, от упаковочных контейнеров также может потребоваться стойкость к воздействию химических реагентов, растворителей и способов пастеризации, использующихся при упаковывании пива и других напитков, а также может потребоваться выдерживание воздействия условий автоклавирования, широко использующихся при упаковывании продуктов питания. В дополнение к предохранению от коррозии, покрытия на контейнерах, предназначенных для продуктов питания и напитков, должны быть нетоксичными и не должны оказывать неблагоприятного воздействия на вкус продукта питания или напитка в банке. Желательной также может оказаться и стойкость к «вспучиванию», «помутнению» и/или «пузырению».

Во множество свойств, желательных для продуктов с упаковочным покрытием, определенный вклад вносит бисфенол А («ВРА»). Однако, использование бисфенола ВРА и родственных продуктов, таких как диглицидиловый простой эфир бисфенола А («BADGE»), в упаковочной промышленности недавно оказалось под пристальным вниманием. Поэтому желательно получить по существу свободные от бисфенола ВРА покрытия, обладающие свойствами, сравнимые со свойствами покрытий, содержащих бисфенол ВРА. Упаковочная промышленность также имеет определенный интерес и в исключении или сведении к минимуму в покрытии количества других мономеров, таких как стирол, и компонентов, таких как формальдегид.

Сущность изобретения

Настоящее изобретение описывает упаковку с композицией покрытия, осажденной на по меньшей мере части упаковки, где композиция покрытия содержит:

(а) латексный полимер, содержащий продукт эмульсионной полимеризации

(i) эмульсионного мономерного компонента, содержащего по меньшей мере один этиленненасыщенный мономер, заполимеризованный в присутствии

(ii) поверхностно-активного вещества, которое способно полимеризоваться с по меньшей мере одним этиленненасыщенным мономером.

Настоящее изобретение также раскрывает способ, включающий:

(а) нанесение описанной выше композиции покрытия на подложку до или после формования из подложки упаковки; и

(b) нагревание подложки с нанесенным покрытием до температуры и в течение периода времени, достаточных для отверждения композиции покрытия.

Подробное описание изобретения

В настоящем документе термин «алифатическая группа» обозначает насыщенную или ненасыщенную линейную или разветвленную углеводородную группу. Термин «алкильная группа» обозначает насыщенную линейную или разветвленную углеводородную группу, включающую, например, метил, этил, изопропил, трет-бутил, гептил, додецил, октадецил, амил, 2-этилгексил и тому подобное.

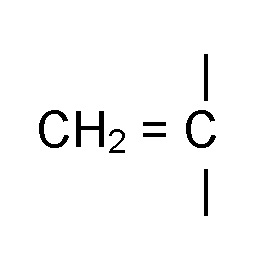

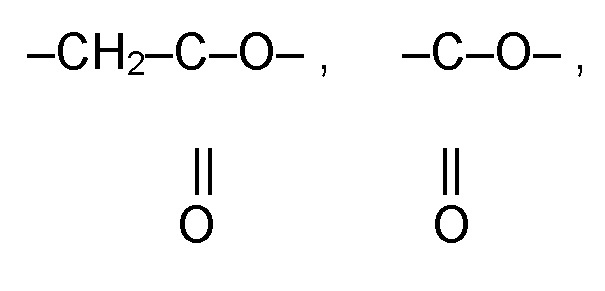

Термин «алкенильная группа» обозначает насыщенную линейную или разветвленную углеводородную группу, содержащую одну или несколько двойных связей углерод-углерод, такую как винильная группа

,

,

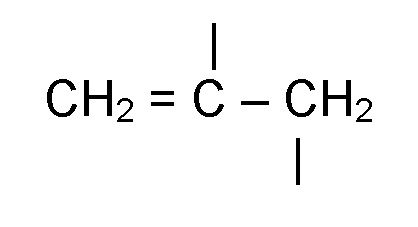

(мет)аллильная группа

,

,

и (мет)акрильная группа

Термин «ароматическая группа» обозначает углеводородную группу с замкнутым циклом, содержащую сигма-связи и делокализованные пи-электроны между атомами углерода, образующими кольцо, которая может включать гетероатомы.

Группа, которая может как быть идентична другим, так и отличаться от других, обозначается как представляющая собой нечто «независимо».

На алкильных, алкенильных и ароматических группах соединений по настоящему изобретению предусматривается наличие замещения. Таким образом, в случае использования термина «группа» для описания химического вещества описанное химическое вещество будет включать незамещенную группу и данную группу, замещенную атомами O, N, Si или S. Например, фраза «алкильная группа» предназначена для включения не только чистых открытоцепочечных насыщенных углеводородных алкильных заместителей, таких как метил, этил, пропил, трет-бутил и тому подобное, но также и алкильных заместителей, имеющих дополнительные заместители, известные из уровня техники, такие как гидрокси, алкокси, алкилсульфонил, атомы галогена, циано, нитро, амино, карбоксил и тому подобное. Таким образом, «алкильная группа» включает группы простого эфира, галогеналкилы, нитроалкилы, карбоксиалкилы, гидроксиалкилы, сульфоалкилы и тому подобное.

Термин «сшиватель» или «отверждающее вещество» относится к молекуле, способной образовывать ковалентное соединительное звено между полимерами или между двумя различными частями одного и того же полимера.

Термин «диспергированный в водной среде» означает, что полимер или смоляные компоненты композиции покрытия, использующейся в практике настоящего изобретения, могут быть примешаны к водной среде с образованием стабильной смеси, то есть такая смесь не разделяется на несмешиваемые слои в течение одного часа после смешивания.

Термин «водная среда» обозначает воду или смесь из воды и органического растворителя.

Термин «смоляные компоненты» обозначает полимеры, сшиватели и нелетучие органические компоненты композиции покрытия, которые могут быть использованы в практике настоящего изобретения.

Термин «твердые вещества смолы» обозначает нелетучие органические компоненты композиции покрытия.

Термин «поверхность, контактирующая с продуктом питания» относится к поверхности контейнера, такой как внутренняя поверхность контейнера, предназначенного для продукта питания или напитка, которая находится в контакте или предназначена для контактирования с пищевым или питьевым продуктом. В качестве примера, поверхностью, контактирующей с продуктом питания, будет внутренняя поверхность металлической подложки контейнера для продукта питания или напитка или его части, такой как днище банки или корпус банки, даже в случае нанесения на эту внутреннюю металлическую поверхность покрытия из композиции покрытия.

Термин «на» в случае использования в контексте покрытия, нанесенного на поверхность или подложку, будет включать покрытия, нанесенные на поверхность или подложку как непосредственно, так и опосредованно. Так, например, покрытием, нанесенным на подложку, является и покрытие, нанесенное на слой грунтовки, покрывающий эту подложку.

Если не будет указано иное, термин «полимер» включает как гомополимеры, так и сополимеры (например, полимеры, включающие два и более различных мономера) и олигомеры. Наряду с термином «полимер» используется и термин «смола».

Акриловые и метакриловые мономеры и полимеры обозначаются как (мет)акриловые мономеры и полимеры.

Молекулярные массы рассчитываются как среднечисленные или среднемассовые, в зависимости от указания в изобретении, и определяются с использованием гельпроникающей хроматографии, использующей тетрагидрофуран в качестве растворителя и использующей полистирольные стандарты.

В настоящем документе, если не будет однозначно указано обратное, все числа, такие как числа, выражающие значения, диапазоны, количества или уровни процентного содержания, могут восприниматься, как предваряемые словом «приблизительно», даже если этот термин и не приводится в явном виде. Единственное число охватывает множественное число и наоборот. Например, несмотря на то, что в настоящем документе приводятся ссылки на «одно» полимерное поверхностно-активное вещество, «один» заполимеризованный в эмульсии латекс или «один» заполимеризованный в эмульсии латексный полимер, «один» латекс, «один» латексный полимер, «один» эмульсионный мономер, «одну» фосфорсодержащую кислоту, тем не менее, могут быть использованы один или несколько из указанных и любых других компонентов. Термины «включающий», «например», «такой как» и тому подобные обозначают включающий, например, такой как, но ограничивающийся только лишь указанным.

Термины «реакционноспособное поверхностно-активное вещество» или «полимеризуемое поверхностно-активное вещество» обозначают любое поверхностно-активное вещество, которое обладает способностью вступать в реакцию с эмульсионным мономерным компонентом таким образом, как, например, в результате образования ковалентной связи. Обычно реакция между полимеризуемым поверхностно-активным веществом и поверхностью латексной частицы приводит к получению достаточно прочной связи для предотвращения из разделения и миграции.

Термин «нереакционноспособное поверхностно-активное вещество» обозначает поверхностно-активное вещество, которое адсорбируется (в противоположность фиксации или реакции) на поверхности латексной частицы. Во время проведения высокоскоростных операций по нанесению покрытия на металлическую банку нереакционноспособные поверхностно-активные вещества обычно десорбируются или отгоняются с поверхности латексной частицы.

Термин «эмульсионный мономерный компонент» обозначает один или несколько этиленненасыщенных мономеров, которые реакционноспособны по отношению к полимеризуемому поверхностно-активному веществу при использовании методик эмульсионной полимеризации.

Термин «эмульсионная полимеризация» обозначает свободно-радикальную полимеризацию этиленненасыщенного мономера (мономеров) и поверхностно-активного вещества, диспергированных в водной среде.

Термины «латекс» или «латексный полимер» обозначают полимер, представляющий собой результат проведения эмульсионной полимеризации.

Полимеризуемым поверхностно-активным веществом, использующимся при получении заполимеризованного в эмульсии латексного полимера, может быть любое поверхностно-активное вещество, содержащее алкенильную группу, способную полимеризоваться с эмульсионным мономерным компонентом; то есть поверхностно-активное вещество содержит по меньшей мере один фрагмент, который может подвергаться полимеризации совместно с по меньшей мере одним этиленненасыщенным мономером. Полимеризуемое поверхностно-активное вещество может быть полимерным и может содержать ионную и неионную часть. Ионная часть может представлять собой, например, соль кислоты, соль амина и тому подобное. Подходящая для использования функциональность соли кислоты может включать, например, фосфонатную функциональность, сульфонатную функциональность и/или карбоксилатную функциональность. Неионная часть может быть алифатической или ароматической. Желательным может оказаться использование полимеризуемого поверхностно-активного вещества, содержащего неионную часть, которая в целом является стойкой к гидролизу. Подходящие для использования полимеризуемые поверхностно-активные вещества также могут быть исключительно неионными или исключительно ионными. Полимеризуемое поверхностно-активное вещество может характеризоваться среднемассовой молекулярной массой («Mw»), составляющей по меньшей мере 200, например, по меньшей мере 400 или по меньшей мере 500 или даже 5000 и менее, например, 2000 и менее или 1000 и менее. Значение Mw может находиться в диапазоне, например, от 250 до 850, например, от 500 до 700.

Полимеризуемое поверхностно-активное вещество, использующееся в соответствии с настоящим изобретением, становится заполимеризованным с внедрением в полимерную матрицу во время процедуры получения латекса. Это отличает настоящее изобретение от случая использования поверхностно-активных веществ, которые неспособны вступать в реакцию с эмульсионными мономерами; поэтому такие поверхностно-активные вещества способны «перемещаться с места на место» в латексе, например, в результате миграции к поверхности покрытия. Такая миграция является крайне нежелательной, в частности для упаковочных областей применения. В противоположность этому, полимеризуемые поверхностно-активные вещества по настоящему изобретению полимеризуются с внедрением в латекс, что сводит к минимуму способность поверхностно-активного вещества мигрировать после отверждения покрытия. Это делает настоящие покрытия в особенности хорошо подходящими для использования в упаковочных покрытиях, поскольку миграция поверхностно-активного вещества в продукт питания или напиток, или средства для личного ухода и гигиены сводится к минимуму.

Полимеризация поверхностно-активного вещества с внедрением в латекс также может вносить свой вклад и в гибкость покрытий, полученных из настоящего латекса, хотя авторы изобретения и не желают связывать себя этим соображением. Например, покрытия, использующиеся в соответствии с настоящим изобретением, могут характеризоваться гибкостью в соответствии с испытанием на клиновидное изгибание, составляющей 90% и более или 95% и более. Это дополнительно описывается в приведенном ниже разделе с примерами.

Подобно нереакционноспособным поверхностно-активным веществам, реакционноспособные или полимеризуемые поверхностно-активные вещества представляют собой молекулы, которые обычно содержат гидрофобный сегмент, такой как С8 - С50 алкил, и гидрофильный сегмент (сегменты), такой как ионная солевая группа и/или поли(оксиэтиленовые) группы (этокси-гидрофильность). Гидрофобный сегмент предпочтительно абсорбируется на поверхности латексной частицы во время и после полимеризации с образованием частиц. Гидрофильная группа выступает в фазу обычно водного раствора и, тем самым, обеспечивает получение стерического барьера в отношении коагулирования частиц. В отличие от нереакционноспособных аналогов, реакционноспособные поверхностно-активные вещества содержат реакционноспособную группу, обычно алкенильную группу, на гидрофобном сегменте, которая способна ковалентно связываться с поверхностью латекса. Длину и состав гидрофобного сегмента реакционноспособного поверхностно-активного вещества выбирают для обеспечения существенного соответствия химическому составу поверхности и реологическим требованиям к латексной частице. Ионные группы могут быть анионными или катионными. Подходящие для использования анионные функциональные группы включают, например, сульфонатные, фосфонатные и карбоксилатные ионы. Подходящие для использования катионные функциональные группы включают, например, аммониевые ионы. Одно репрезентативное ионное реакционноспособное поверхностно-активное вещество для такой реакции представляет собой продукт MAXEMULTM 6106 (доступный в компании Uniquema), который содержит как фосфонат, так и этокси-гидрофильность и номинальную С18 алкильную цепь, содержащую алкенильную реакционноспособную группу. Еще одно репрезентативное реакционноспособное поверхностно-активное вещество, содержащее ионные группы и этокси-гидрофильность, представляет собой продукт Reasoap SR10, содержащий сульфонат и этокси-гидрофильность и С15 - С18 алкильную цепь, содержащую аллильную функциональную группу.

Гидрофильностью неионных реакционноспособных поверхностно-активных веществ обычно является гидрофильность, формируемая поли(оксиэтиленовыми) группами.

Примерами алкенилфункциональных неионных поверхностно-активных веществ являются сложные эфиры этоксилированных ненасыщенных жирных спиртов, такие как метиловый сложный эфир этоксилированного олеинового спирта, более конкретно, продукт MAXEMUL 5110, который содержит 24 элементарных звена этиленоксида, и продукт MAXEMUL 5112, который содержит 32 элементарных звена этиленоксида. Другими примерами являются нонилфеноксиполи(этиленокси)кротонат, нонилфеноксиполи(этиленокси)фумарат, нонилфеноксиполи(этиленокси)акрилат и нонилфеноксиполи(этиленокси)метакрилат.

Дополнительные алкенилфункциональные неионные поверхностно-активные вещества включают цетиловый полиэтоксилированный метакрилат (СЕМ), стеариловый полиэтоксилированный (мет)акрилат, арахидиловый полиэтоксилированный (мет)акрилат, бегениловый полиэтоксилированный метакрилат (ВЕМ), мелиссиловый полиэтоксилированный (мет)акрилат и лацериловый полиэтоксилированный (мет)акрилат, где полиэтоксилированная часть мономера содержит от приблизительно 5 до приблизительно 250, например от приблизительно 15 до приблизительно 40 и от приблизительно 15 до приблизительно 60 этиленоксидных повторяющихся элементарных звеньев.

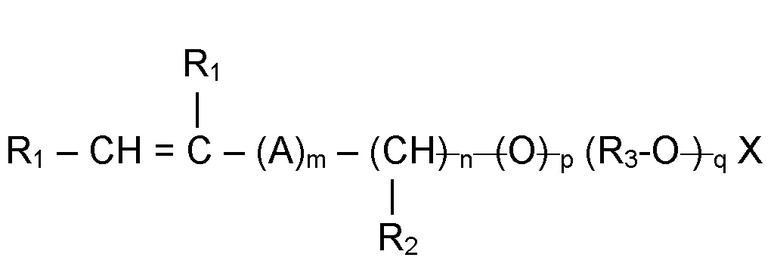

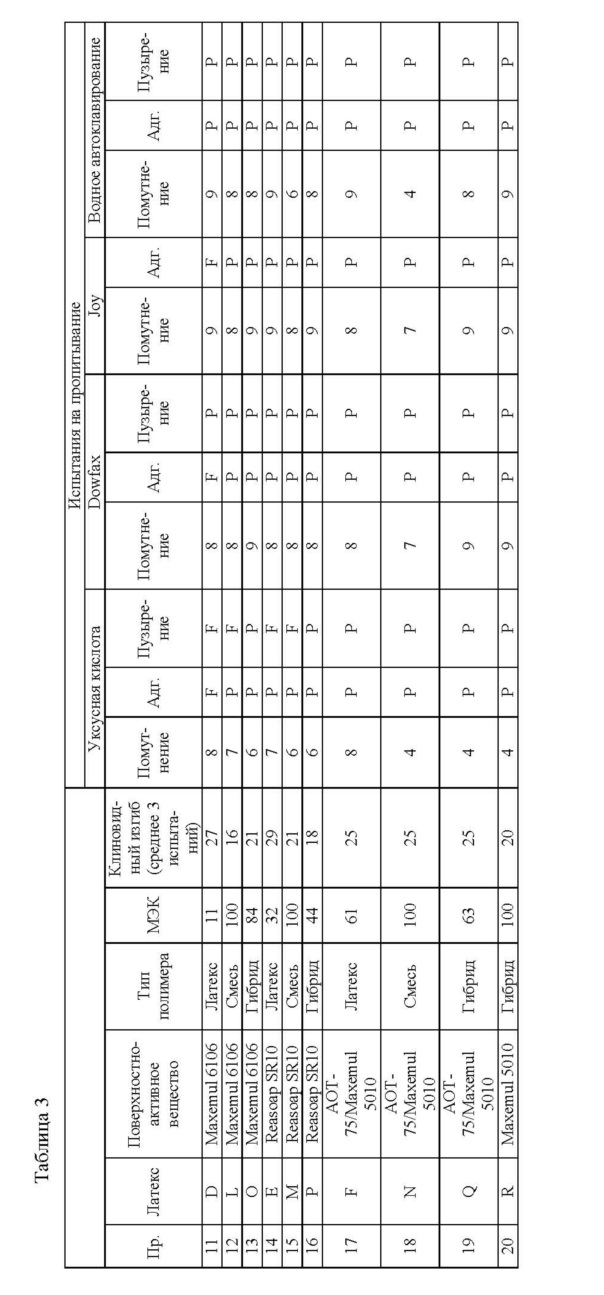

Что касается структуры, то полимеризуемое поверхностно-активное вещество обычно обладает структурой:

,

,

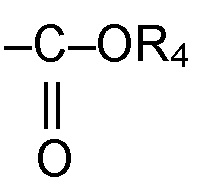

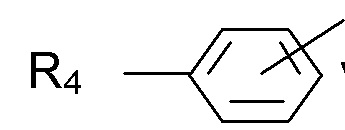

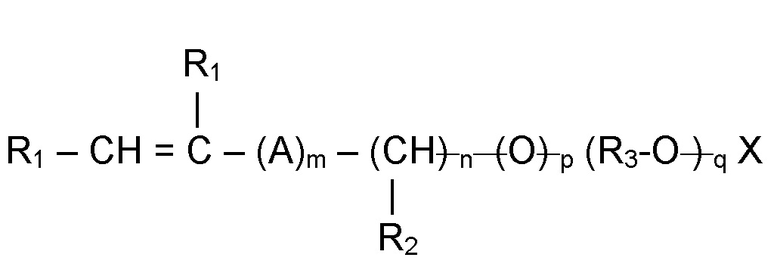

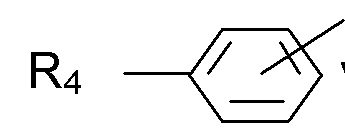

где R1 независимо представляет собой Н, С1 - С30 алкильную группу,  ,

,

где R4 представляет собой С1 - С30 алкил,

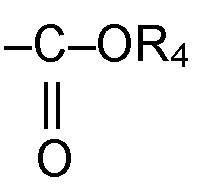

А представляет собой  -О-, -СН2-О-, -СН2-О-СН2- или Ar,

-О-, -СН2-О-, -СН2-О-СН2- или Ar,

Ar представляет собой двухвалентную ароматическую группу,

m находится в диапазоне от 0 до 1,

R2 представляет собой Н, алкильную группу, содержащую по меньшей мере 8 атомов углерода,

n находится в диапазоне от 0 до 30,

р находится в диапазоне от 0 до 1,

q находится в диапазоне от 2 до 250,

R3 представляет собой -С2Н4-, в том числе смеси с -С3Н7-, и

Х представляет собой ионную солевую группу или алкильную группу.

Говоря более конкретно, полимеризуемое поверхностно-активное вещество может обладать вышеупомянутой структурой, где

R1 независимо представляет собой Н или СН3,

А представляет собой -СН2-О-СН2-,

m составляет 1,

R2 представляет собой алкильную группу, содержащую по меньшей мере 8 атомов углерода,

n составляет 1,

р составляет 1,

R3 представляет собой -С2Н4-,

q находится в диапазоне от 2 до 30, и

Х представляет собой сульфонат или фосфонат.

Также полимеризуемое поверхностно-активное вещество может обладать вышеупомянутой структурой, где

R1 независимо представляет собой Н или СН3,

А представляет собой  , где R4 представляет собой алкильную группу, содержащую по меньшей мере 8 атомов углерода,

, где R4 представляет собой алкильную группу, содержащую по меньшей мере 8 атомов углерода,

m составляет 1,

n составляет 0,

р составляет 1,

R3 представляет собой -С2Н4-,

q находится в диапазоне от 2 до 40, и

Х представляет собой сульфонат или фосфонат.

Кроме того, полимеризуемое поверхностно-активное вещество может обладать вышеупомянутой структурой, где

R1 независимо представляет собой Н или СН3,

А представляет собой -СН2-О-,

m составляет 1,

R2 представляет собой алкильную группу, содержащую по меньшей мере 8 атомов углерода,

n составляет 1,

р составляет 1,

R4 представляет собой -С2Н4-,

q находится в диапазоне от 2 до 40, и

Х представляет собой сульфонат или фосфонат.

В дополнение к этому, полимеризуемое поверхностно-активное вещество может обладать вышеупомянутой структурой, где

R1 независимо представляет собой Н или С1 - С30 алкил,

m составляет 0,

R2 представляет собой Н,

n находится в диапазоне от 6 до 10,

р составляет 1,

q находится в диапазоне от 5 до 40,

R3 представляет собой -С2Н4-, и

Х представляет собой С1 - С4 алкил.

Полимеризуемое поверхностно-активное вещество в композиции покрытия присутствует в количествах в диапазоне от 0,1 до 25, например, от 0,5 до 15 массовых процентов в расчете на массу твердых веществ смолы из эмульсионного мономерного компонента и полимеризуемого поверхностно-активного вещества.

Неионные поверхностно-активные вещества обычно используют в комбинации с анионными поверхностно-активными веществами для получения стабильных латексов. Примерами анионных поверхностно-активных веществ являются соответствующие соединения, упомянутые выше, а также нереакционноспособные анионные поверхностно-активные вещества. Примеры нереакционноспособных анионных поверхностно-активных веществ включают соли в виде длинноцепочечных алкилсульфатов, -сульфонатов и -сульфосукцинатов щелочных металлов и аммония; сложные эфиры фосфатов щелочных металлов и аммония и алкилфеноксиполиэтоксисульфаты, -сульфонаты или -фосфаты щелочных металлов и аммония, у которых алкильная группа содержит от 4 до 18 атомов углерода, а оксиэтиленовые элементарные звенья присутствуют в количестве в диапазоне от 6 до 60. Примеры конкретных анионных поверхностно-активных веществ включают лаурилсульфат натрия, цетилсульфат натрия, диоктилсульфосукцинат натрия и нонилфенокси(полиэтокси)6-60сульфонат аммония. В случае использования нереакционноспособного поверхностно-активного вещества оно в композиции покрытия будет присутствовать в количествах в диапазоне от 0,1 до 5,0, например, от 0,5 до 3,0 массового процента в расчете на массу твердых веществ смолы из полимеризуемого поверхностно-активного вещества и эмульсионного мономера.

Полимеризуемое поверхностно-активное вещество используют в сочетании с эмульсионным мономерным компонентом, содержащим по меньшей мере один этиленненасыщенный мономер. В соответствии с настоящим изобретением использование кетоальдегидного мономера может быть специально исключено. Эмульсионный мономерный компонент может быть свободен от стирола и/или этиленненасыщенного мономера, содержащего эпоксигруппу.

Эмульсионный мономерный компонент может представлять собой смесь из мономеров и/или олигомеров, которые способны принимать участие в инициируемой свободными радикалами полимеризации в водной среде.

Подходящие для использования этиленненасыщенные мономеры и/или олигомеры, предназначенные для включения в этиленненасыщенный мономерный компонент, включают, например, этиленненасыщенные алкил(мет)акрилаты, эпоксисодержащие этиленненасыщенные мономеры и различные винильные мономеры. Примерами этиленненасыщенной кислоты являются акриловая и метакриловая кислота. В случае использования таковых они обычно будут присутствовать в количествах вплоть до 10, например, в диапазоне от 3 до 8 массовых процентов в расчете на массу эмульсионного мономерного компонента.

Подходящие для использования алкил(мет)акрилаты включают нижеследующее, но не ограничиваются только этим: метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, изопропил(мет)акрилат, бутил(мет)акрилат, изобутил(мет)акрилат, пентил(мет)акрилат, изоамил(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, циклогексил(мет)акрилат, децил(мет)акрилат, изодецил(мет)акрилат, бензил(мет)акрилат, лаурил(мет)акрилат, изоборнил(мет)акрилат, октил(мет)акрилат и нонил(мет)акрилат.

Алкил(мет)акрилаты обычно присутствуют в количествах вплоть до 100, например, в диапазоне от 20 до 80 массовых процентов в расчете на массу эмульсионного мономерного компонента.

Также могут быть использованы и гидроксиалкил(мет)акрилаты. Примеры включают гидроксиэтилакрилат (НЕА), гидроксиэтилметакрилат (НЕМА) и гидроксипропил(мет)акрилат (НРМА).

Гидроксиалкил(мет)акрилаты обычно присутствуют в количествах вплоть до 30, например, в диапазоне от 5 до 15 массовых процентов в расчете на массу эмульсионного мономерного компонента.

В смеси мономеров также могут быть использованы и дифункциональные (мет)акрилатные мономеры. Примеры включают этиленгликольди(мет)акрилат, 1,6-гександиолди(мет)акрилат, аллилметакрилат и тому подобное. В случае присутствия дифункциональных (мет)акрилатных мономеров они будут присутствовать в количествах вплоть до 5 процентов, например, в диапазоне от 0,1 до 2 массовых процентов в расчете на массу эмульсионного мономерного компонента.

Также в этиленненасыщенном мономерном компоненте могут присутствовать и эпоксисодержащие этиленненасыщенные мономеры, такие как глицидил(мет)акрилат. В случае присутствия такового он будет присутствовать в количествах вплоть до 30, например, в диапазоне от 1 до 20 массовых процентов в расчете на массу этиленненасыщенного мономерного компонента.

Подходящие для использования винильные мономеры включают винилароматические мономеры, стирол, метилстирол, альфа-метилстирол, галогенстирол, винилтолуол, винилнафталин и их смеси. Этиленненасыщенный мономерный компонент может быть свободен от стирольных мономеров. Другие винильные мономеры включают виниловый сложный эфир, винилацетат, винилпропионат, винилбутират и винилстеарат. Винильные мономеры в случае использования таковых обычно будут присутствовать в количествах вплоть до 70 процентов, например, в диапазоне от 10 до 60 массовых процентов в расчете на совокупную массу эмульсионного мономерного компонента.

Другие подходящие для использования полимеризуемые этиленненасыщенные мономеры включают акрилонитрил, акриламид, метакриламид, метакрилонитрил, N-изобутоксиметилакриламид, N-бутоксиметилакриламид, сопряженный бутадиен и изопрен и их смеси, которые могут присутствовать в количествах вплоть до 30, например, в диапазоне от 3 до 20 массовых процентов в расчете на совокупную массу эмульсионного мономерного компонента.

Эмульсионный мономерный компонент может присутствовать в количествах в диапазоне от 75 до 99,9, например, от 85 до 99,5 массового процента в расчете на массу этиленненасыщенного мономерного компонента и реакционноспособного полимеризуемого поверхностно-активного вещества.

Композиция покрытия необязательно может содержать полиолефиновые базовые полимеры, функционализованные с использованием полярной группы, такой как кислотная группа, такие как полипропиленовые или полиэтиленовые гомополимер или сополимер, у которых полимер был модифицирован с использованием карбоновой кислоты.

Иллюстративные полиолефины включают нижеследующее, но не ограничиваются только этим: один или несколько термопластических полиолефиновых гомополимеров или сополимеров одного или нескольких альфа-олефинов, таких как этилен, пропилен, 1-бутен, 3-метил-1-бутен, 4-метил-1-пентен, 3-метил-1-пентен, 1-гептен, 1-гексен, 1-октен, 1-децен и 1-додецен, которые обычно представляют в виде полиэтилена, полипропилена, поли-1-бутена, поли-3-метил-1-бутена, поли-3-метил-1-пентена, поли-4-метил-1-пентена, сополимера этилена-пропилена, сополимера этилена-1-бутена и сополимера пропилена-1-бутена. Такие иллюстративные полиолефины могут иметь молекулярную массу, составляющую более чем 800 грамм/моль; например, более чем 5000 грамм/моль; или, в альтернативном варианте, более чем 50000 грамм/моль.

Вышеупомянутые базовые полимеры содержат полярную группу в качестве либо сомономера, либо привитого мономера. Иллюстративные полярные полиолефины включают нижеследующее, но не ограничиваются только этим: привитые малеиновым ангидридом полиэтиленовые гомополимер или сополимер, привитые малеиновым ангидридом полипропиленовые гомополимер или сополимер, сополимеры этилена-акриловой кислоты (ЕАА) и этилена-метакриловой кислоты, такие как соответствующие полимеры, доступные под торговыми марками PRIMACORTM, доступные на коммерческих условиях в компании The Dow Chemical Company, NUCRELTM, доступные на коммерческих условиях в компании E. I. DuPont de Nemours, и ESCORTM, доступные на коммерческих условиях в компании ExxonMobil Chemical Company, и описывающиеся в патентах США №№ 4,599,392; 4,988,781 и 5,938,437.

Полярный полиолефиновый полимер, такой как сополимер этилена-акриловой кислоты (ЕАА) или этилена-метакриловой кислоты, могут присутствовать совместно с реакционноспособным поверхностно-активным веществом при полимеризации этиленненасыщенного мономерного компонента в присутствии реакционноспособного поверхностно-активного вещества, или, в альтернативном варианте, все количество или часть его могут быть добавлены к композиции покрытия после полимеризации этиленненасыщенного мономерного компонента. Полярный полиолефин обычно по меньшей мере частично нейтрализуют аммиаком или органическим амином.

Полярный полиолефин обеспечивает получение улучшенной гибкости для отвержденного покрытия, что, в частности, желательно в покрытиях для металлических днищ банок или для корпусов банок, которые формуют методом глубокой вытяжки. Полярные полиолефины в композиции покрытия обычно присутствуют в количествах в диапазоне от 5 до 50, например, от 20 до 40 массовых процентов в расчете на совокупную массу твердых веществ смолы.

Заполимеризованный в эмульсии латекс по настоящему изобретению может быть получен в соответствии со способами, известными из уровня техники. Например, этиленненасыщенный мономерный компонент может быть эмульгирован при использовании полимеризуемого поверхностно-активного вещества в водной среде, и эмульсия может быть подана в предварительно нагретую водную среду совместно с инициатором.

Что касается условий проведения эмульсионной полимеризации, то этиленненасыщенный мономерный компонент может быть заполимеризован в водной среде при использовании растворимого в воде свободно-радикального инициатора в присутствии реакционноспособного поверхностно-активного вещества.

Температура полимеризации обычно находится в диапазоне от 0°С до 100°С, например, от 70°С до 90°С. Значение рН водной среды обычно выдерживают на уровне в диапазоне от 5 до 12.

Свободно-радикальный инициатор может быть выбран из одного или нескольких растворимых в воде пероксидов, которые, как известно, исполняют функцию свободно-радикальных инициаторов. Примеры включают перекись водорода и трет-бутилгидроперекись. Также могут быть использованы и окислительно-восстановительные системы инициаторов, хорошо известные из уровня техники, (например, трет-бутилгидроперекись, эриторбиновая кислота и комплексы двухвалентного железа). Могут быть использованы персульфатные инициаторы, такие как персульфат аммония или персульфат калия, но они могут привести к получению неудовлетворительных характеристик стойкости к воздействию воды у отвержденного покрытия.

Дополнительные примеры инициаторов полимеризации, которые могут быть использованы, включают инициаторы полимеризации, которые термически разлагаются при температуре полимеризации с образованием свободных радикалов. Примеры включают как вещества, растворимые в воде, так и нерастворимые в воде вещества. Дополнительные примеры подходящих свободно-радикальных инициаторов включают персульфаты, такие как персульфат аммония или щелочного металла (калия, натрия или лития); азосоединения, такие как 2,2’-азобис(изобутиронитрил), 2,2’-азобис(2,4-диметилвалеронитрил) и 1-трет-бутилазоцианоциклогексан; гидроперекиси, такие как трет-бутилгидроперекись, перекись водорода, трет-амилгидроперекись, метилгидроперекись и гидроперекись кумола; пероксиды, такие как бензоилпероксид, каприлилпероксид, ди-трет-бутилпероксид, этил-3,3’-ди(трет-бутилперокси)бутират, этил-3,3’-ди(трет-амилперокси)бутират, трет-амилперокси-2-этилгексаноат и трет-бутилпероксипивалинат; сложные перэфиры, такие как трет-бутилперацетат, трет-бутилперфталат и трет-бутилпербензоат; а также перкарбонаты, такие как ди(1-циано-1-метилэтил)пероксидикарбонат; перфосфаты и тому подобное; и их комбинации.

Инициаторы полимеризации могут быть использованы по отдельности или в виде окисляющего компонента окислительно-восстановительной системы, которая также может включать и восстанавливающий компонент, такой как аскорбиновая кислота, яблочная кислота, гликолевая кислота, щавелевая кислота, молочная кислота, тиогликолевая кислота или сульфит щелочного металла, говоря более конкретно, гидросульфит, гипосульфит или метабисульфит, такие как гидросульфит натрия, гипосульфит калия и метабисульфит калия, или формальдегидсульфоксилат натрия и их комбинации.

Инициатор и ускоритель могут быть использованы с долей в диапазоне от приблизительно 0,001% до 5% для каждого из них в расчете на массу сополимеризуемых мономеров и реакционноспособного поверхностно-активного вещества.

При желании для контроля молекулярной массы полимера могут быть использованы передатчики цепи.

Реакция полимеризации для этиленненасыщенного мономерного компонента в присутствии реакционноспособного поверхностно-активного вещества может быть проведена в рамках периодической, прерывистой или непрерывной операции. Несмотря на возможность первоначальной загрузки в полимеризационную емкость всех ингредиентов полимеризации, лучшие результаты обычно получают при использовании методик дозирования.

Обычно в реактор загружают надлежащее количество воды, свободно-радикального инициатора и необязательно часть реакционноспособного поверхностно-активного вещества. После этого реактор нагревают до температуры свободно-радикального инициирования, а затем в него загружают эмульгированный этиленненасыщенный мономерный компонент. Первоначально в емкость могут быть загружены только вода, инициатор, реакционноспособное поверхностно-активное вещество и некоторая часть этиленненасыщенного мономерного компонента. Также может присутствовать и некоторое количество растворителя, смешиваемого с водой. После обеспечения прохождения реакции для данной первоначальной загрузки в течение определенного периода времени при температуре полимеризации может быть пошагово добавлен остающийся эмульгированный этиленненасыщенный мономерный компонент при варьировании скорости добавления в зависимости от температуры полимеризации, конкретного использующегося инициатора и типа и количества полимеризующихся мономеров. После загрузки всего мономерного компонента проводят окончательное нагревание для завершения полимеризации. После этого реактор охлаждают, а латекс извлекают.

Средний размер частиц латекса может составлять 0,05 микрона и более, например, 0,08 микрона и более или 0,1 микрона и более, и может доходить вплоть до 1,0 микрона и менее, например, 0,5 микрона и менее или 0,2 микрона и менее. Средний размер частиц может находиться в диапазоне, например, от 0,05 до 1,0 микрона, например, от 0,1 до 0,5 микрона, от 0,1 до 0,2 микрона или от 0,08 до 0,2 микрона. Значение Mw для данных частиц согласно измерению с использованием гельпроникающей хроматографии в тетрагидрофуране может составлять, например, 50000 и более, например, 100000 и более или 400000 и более, и может составлять 1000000 и менее, например, 800000 и менее или 650000 и менее. Среднее значение Mw для данных частиц может находиться в диапазоне, например, от 50000 до 1000000, например, от 100000 до 800000 или от 400000 до 650000. Более высокое значение Mw может приводить к увеличению гибкости и/или стойкости пленочного покрытия. В объем настоящего изобретения также попадают и любые значения в пределах данных широких диапазонов, равно как и верхние и нижние пределы. Теоретические значения Tg (уравнение Фокса) для латекса могут составлять всего лишь -20°С и более, например, 5°С и более или 25°С и более, и даже 100°С и менее, например, 80°С и менее или 40°С и менее. Значение Tg может находиться в диапазоне, например, от -20°С до 100°С, например, от 25°С до 80°С или от 5°С до 40°С.

Композиции покрытий, использующиеся в соответствии с настоящим изобретением, могут содержать, например, 10 массовых процентов латексного полимера и более, например 20 массовых процентов и более или 50 массовых процентов и более, и целых 100 массовых процентов и менее, например 95 массовых процентов и менее или 90 массовых процентов и менее; количество латексного полимера может находиться в диапазоне, например, от 10 до 100 массовых процентов, например от 20 до 95 массовых процентов или от 50 до 95 массовых процентов, при этом значение в массовых процентах получают в расчете на совокупную массу твердых веществ смолы композиции покрытия.

Как было обнаружено, рецептуры композиций покрытий, использующих вышеупомянутые латексы, которые содержат реакционноспособные функциональные группы, такие как гидроксильные и карбокислотные, могут быть составлены при использовании одного или нескольких необязательных отверждающих веществ (то есть, сшивающих смол, иногда обозначаемых термином «сшиватели»). Выбор конкретного сшивателя обычно зависит от реакционноспособной функциональной группы латексного полимера и конкретного продукта, рецептуру которого составляют.

Может быть использована любая из хорошо известных отверждающих смол для упаковочных покрытий. Например, могут быть использованы фенопластовые и аминопластовые отверждающие вещества.

Фенопластовые смолы включают продукты конденсации альдегидов с фенолами. Формальдегид и ацетальдегид в особенности хорошо подходят для использования в качестве альдегидов. Могут быть использованы различные фенолы, такие как фенол, крезол, п-фенилфенол, п-трет-бутилфенол, п-трет-амилфенол и циклопентилфенол.

Аминопластовые смолы представляют собой продукты конденсации альдегидов, таких как формальдегид, ацетальдегид, кротоновый альдегид и бензальдегид, с веществами, содержащими амино- или амидогруппу, такими как мочевина, меламин и бензогуанамин.

Примеры подходящих для использования сшивающих смол включают нижеследующее, но не ограничиваются только этим: бензогуанаминоформальдегидные смолы, меламиноформальдегидные смолы, меламиноформальдегидные и мочевиноформальдегидные смолы, этерифицированные с образованием сложного эфира. Одним конкретным примером подходящего для использования сшивателя является высокоалкилированная меламиноформальдегидная смола, доступная на коммерческих условиях в компании Allenex под торговой маркой CYMEL 303.

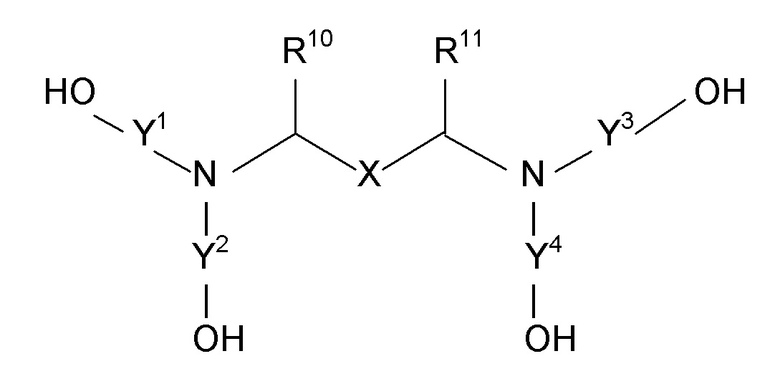

Сшиватель, в случае присутствия такового, может быть выбран из гидроксиалкиламидных веществ и гидроксиалкилмочевиновых веществ. Гидроксиалкиламиды обычно обладают структурой:

,

,

где каждый из R10 и R11 независимо представляет собой электроноакцепторную группу, такую как карбонил;

каждый из Y1, Y2, Y3 и Y4 независимо представляет собой С1 - С3 алкиленовую группу; и

Х представляет собой С2 - С6 алкиленовую группу.

В подходящем случае каждый из Y1, Y2, Y3 и Y4 представляет собой этиленовую группу.

В подходящем случае Х представляет собой бутиленовую группу.

Вещество сшивателя может включать доступный на коммерческих условиях бета-гидроксиалкиламидный сшиватель, такой как, например, продукт PRIMID XL-552, то есть, N, N,N’,N’-тетракис(2-гидроксипропил)адипамид, и продукт PRIMID QM-1260 (доступный в компании EMS Chemie).

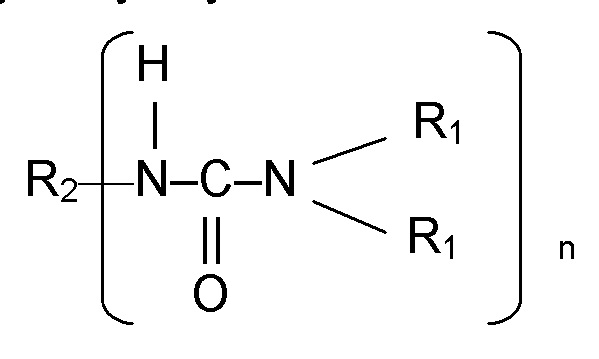

Вещество сшивателя может включать гидроксиалкилмочевиновое вещество. Подходящие для использования гидроксиалкилмочевины представляют собой вещества, обладающие структурой:

,

,

где R2 представляет собой замещенную или незамещенную С1 - С36 алкильную группу, ароматическую группу, остаток изоцианурата, биурета, аллофаната, гликолурила, бензогуанамина и/или полиэфирамина на основе простого эфира; где каждый R1 независимо представляет собой атом водорода, алкил, содержащий, по меньшей мере, 1 атом углерода, или гидроксифункциональный алкил, содержащий 2 и более атома углерода, и, по меньшей мере, один R1 представляет собой гидроксиалкил, содержащий 2 и более атома углерода; и n находится в диапазоне от 2 до 6.

Требуемый уровень содержания отверждающего вещества (то есть, сшивателя) будет зависеть от типа отверждающего вещества, времени и температуры горячего высушивания и молекулярной массы полимера. В случае использования сшивателя он обычно будет присутствовать в количествах в диапазоне от 2 до 50, например, от 5 до 40 массовых процентов. Данные уровни массового содержания получают в расчете на совокупную массу твердых веществ смолы в композиции покрытия.

Необязательно композиция покрытия может содержать фосфорсодержащую кислоту. Как это было неожиданно обнаружено, использование фосфорсодержащей кислоты в покрытиях по настоящему изобретению делает возможным отверждение при использовании значительно меньшего количества сшивателя, такого, как соединения на основе формальдегида, то есть фенопласт и аминопласт, или даже совершенно без использования сшивателя, что, тем самым, в результате приводит к получению композиции, которая свободна от формальдегида, то есть от высвобождения формальдегида во время отверждения. Фосфорсодержащая кислота может быть использована в любом количестве, таком как 0,01% мас. и более, 0,05% мас. и более или 0,1% мас. и более, и может быть использована в количестве менее 5% мас., менее 1% мас. или менее 0,05% в расчете на совокупное твердое вещество, например на массу твердых веществ смолы покрытия. Фосфорсодержащая кислота может быть фосфорной кислотой, использующейся в количествах в диапазоне от 0,1 до 1,0 массового процента в расчете на совокупную массу твердых веществ смолы композиции покрытия.

Фосфорсодержащая кислота, использующаяся в настоящем изобретении, может быть фосфиновой кислотой (Н3РО2), фосфоновой кислотой (Н3РО3) и/или фосфорной кислотой (Н3РО4). Фосфорная кислота может быть в форме водного раствора, например, водного раствора с концентрацией 85 массовых процентов, или может представлять собой 100-процентную фосфорную кислоту или суперфосфорную кислоту. Фосфорсодержащая кислота также может быть разбавлена в растворителе, смешиваемом с водой. Количество фосфорсодержащей кислоты в массовых процентах, использующееся в настоящем изобретении, будет отражать количество самой кислоты, а не объединенное количество кислоты и растворителя в случае использования такового.

Композиция покрытия по настоящему изобретению также может включать и другие необязательные полимеры, которые не оказывают неблагоприятного воздействия на композицию покрытия или композицию отвержденного покрытия, получающуюся из нее в результате. Такие необязательные полимеры в композицию покрытия обычно включаются в качестве материала наполнителя, хотя они могут быть включены и для придания желательных свойств. Один или несколько необязательных полимеров могут быть включены в достаточном количестве для соответствия предполагаемому назначению, но не в таком количестве, чтобы оказывать неблагоприятное воздействие на композицию покрытия или композицию отвержденного покрытия, получающуюся из нее в результате.

Такие дополнительные полимерные материалы могут быть нереакционноспособными и, таким образом, просто исполняют функцию наполнителей. Такие необязательные нереакционноспособные полимерные наполнители включают, например, сложные полиэфиры, акриловые полимеры, полиамиды и простые полиэфиры. В альтернативном варианте такие дополнительные полимерные материалы могут быть реакционноспособными по отношению к другим компонентам композиции (например, отверждающему веществу). При желании, реакционноспособные полимеры могут быть включены в композиции настоящего изобретения в целях придания дополнительной функциональности для различных целей, таких как сшивание. Примеры таких реакционноспособных полимеров включают, например, гидроксилфункциональные сложные полиэфиры и акриловые полимеры. В случае присутствия данных дополнительных полимерных материалов они будут присутствовать в количествах вплоть до 20 массовых процентов в расчете на массу твердых веществ смолы композиции покрытия.

Композиция покрытия по настоящему изобретению также может включать и другие необязательные ингредиенты, которые не оказывают неблагоприятного воздействия на композицию покрытия или композицию отвержденного покрытия, получающуюся из нее в результате. Такие необязательные ингредиенты в композицию покрытия обычно включают для улучшения эстетических характеристик композиции, для облегчения изготовления, переработки композиции, обращения с композицией и ее применения и для дополнительного улучшения конкретного функционального свойства композиции покрытия или отвержденной композиции покрытия, получающейся из нее в результате.

Такие необязательные ингредиенты включают, например, катализаторы, смазки, противокоррозионные вещества, регуляторы текучести, тиксотропные вещества, диспергирующие вещества, антиоксиданты, усилители адгезии, светостабилизаторы и их смеси. Каждый необязательный ингредиент включается в достаточном количестве для соответствия его предполагаемому назначению, но не в таком количестве, чтобы оказывать неблагоприятное воздействие на композицию покрытия или композицию отвержденного покрытия, получающуюся из нее в результате. В случае присутствия данных необязательных ингредиентов они будут присутствовать в количествах вплоть до 10 массовых процентов в расчете на массу твердых веществ смолы композиции покрытия.

В настоящем документе термин «краситель» обозначает любое вещество, которое придает окраску и/или другую непрозрачность и/или другой визуальный эффект композиции. Краситель может быть добавлен в композицию в любой подходящей для использования форме, такой как дискретные частицы, дисперсии, растворы и/или чешуйки. В покрытиях по настоящему изобретению могут быть использованы единственный краситель или смесь из двух и более красителей. Подходящие для использования красители перечисляются в патенте США № 8,614,286, во фрагменте от колонки 7, строки 2 до колонки 8, строки 65, который посредством ссылки включается в настоящий документ. В особенности хорошо подходят для использования в упаковочных покрытиях соответствующие материалы, одобренные для попадания в контакт с продуктом питания, такие как диоксид титана; оксиды железа, такие как черный железноокисный пигмент; технический углерод; ультрамариновый синий пигмент; фталоцианины, такие как фталоцианиновый синий пигмент и фталоцианиновый зеленый пигмент; оксиды хрома, такие как зеленая окись хрома; графитовые фибриллы; продукт ferried yellow; продукт quindo red; и их комбинации и материалы, перечисленные в статье 178.3297 Свода федеральных нормативных документов, которая посредством ссылки включается в настоящий документ.

В общем случае краситель может присутствовать в любом количестве, достаточном для придания желательного визуального и/или цветового эффекта. Краситель может составлять от 1 до 65 массовых процентов от покрытий в настоящем изобретении, например, от 3 до 40 массовых процентов или от 5 до 35 массовых процентов, при этом значение в массовых процентах получают в расчете на совокупную массу композиции покрытия.

В некоторых вариантах осуществления композиции, использующиеся в практике изобретения, являются в существенной степени свободными, по существу свободными или полностью свободными от бисфенола А и его производных или остатков, в том числе бисфенола А («ВРА») и диглицидилового простого эфира бисфенола А («BADGE»). Такие композиции иногда обозначают термином «композиции с непредумышленным содержанием соединения ВРА», поскольку соединение ВРА, в том числе его производные или остатки, не добавляют специально, но они могут присутствовать в следовых количествах вследствие неизбежного загрязнения из окружающей среды. Композиции также могут быть в существенной степени свободны, а могут быть по существу свободны и могут быть полностью свободны от бисфенола F и его производных или остатков, в том числе бисфенола F и диглицидилового простого эфира бисфенола F («BРFG»). Термин «в существенной степени свободный» в данном контексте обозначает содержание в композиции менее 1000 частей в расчете на миллион частей (ч./млн.), термин «по существу свободный» обозначает содержание менее 100 ч./млн., а термин «полностью свободный» обозначает содержание менее 20 частей в расчете на миллиард частей (ч./млрд.), любого из вышеупомянутых соединений, их производных или остатков.

В соответствии с предшествующим обсуждением изобретения, композиция покрытия по изобретению может включать воду и может, кроме того, включать один или несколько необязательных органических растворителей. Обычно композиция покрытия включает вплоть до 40, например, от 10 до 40 массовых процентов органического растворителя в расчете на совокупную массу органического растворителя и воды.

Композиция покрытия обычно характеризуется совокупным уровнем содержания твердых веществ в диапазоне от приблизительно 10 до приблизительно 70, например, от приблизительно 20 до приблизительно 50, массовых процентов в расчете на массу композиции покрытия.

В частности, композиция покрытия характеризуется уровнем содержания твердых веществ смолы в диапазоне от 5 до 65, например, от 15 до 45 массовых процентов, при этом уровень массового процентного содержания получают в расчете на совокупную массу композиции покрытия.

Покрытия, описанные в настоящем документе, в особенности хорошо подходят для использования в качестве упаковочного покрытия. Применение различных предварительных обработок и покрытий для упаковки хорошо отработано. Такие обработки и/или покрытия, например, могут быть использованы в случае металлических банок, где обработка и/или покрытие могут быть использованы, например, в целях замедления или ингибирования коррозии, получения декоративного покрытия, обеспечения удобства в обращении в ходе способа изготовления и тому подобного. Покрытия могут быть нанесены на внутреннюю поверхность таких банок для предотвращения контакта содержимого с металлом контейнера. Контакт между металлом и продуктом питания или напитком, например, может вызывать коррозию металлического контейнера, что затем может привести к загрязнению продукта питания или напитка. Это в особенности верно в случае, когда содержимое контейнера является кислым по своей природе. Покрытия, нанесенные на внутреннюю поверхность металлических банок, также способствуют предотвращению коррозии в свободном пространстве над продуктом в банках, которое представляет собой область между линией наполнения продуктом и крышкой банки; коррозия в свободном пространстве над продуктом в особенности проблематична в случае пищевых продуктов, характеризующихся высоким уровнем содержания соли. Покрытия также могут быть нанесены и на внешнюю поверхность металлических банок. Некоторые покрытия по настоящему изобретению в особенности хорошо применимы при использовании в отношении рулонной металлической заготовки, такой как рулонная металлическая заготовка, из которой изготавливают днища банок («заготовка для днища банки») и изготавливают колпачки и укупорки днищ («заготовка для колпачка/укупорки»). Поскольку покрытия, разработанные для использования на заготовке для днища банки и заготовки для колпачка/укупорки, обычно наносят до вырезания и выштамповывания куска из рулонной металлической заготовки, они обычно являются гибкими и растяжимыми. Например, покрытие на такую заготовку обычно наносят с обеих сторон. После этого металлическую заготовку с нанесенным покрытием перфорируют. Затем на днищах банок на металле делают бороздки отверстия для «прощелкивающейся крышки» и после этого прикрепляют язычок прощелкивающейся крышки при использовании штырька, который изготавливают отдельно. После этого днище прикрепляют к корпусу банки с использованием способа закатывания кромки. Подобную методику осуществляют и для днищ «легко открывающихся» банок. Для днищ легко открывающихся банок бороздка по существу по периметру крышки обеспечивает возможность легкого открытия или удаление крышки с банки, обычно при использовании ушка. В случае колпачков и укупорок на заготовку для колпачка/укупорки обычно будут наносить покрытие, например, в результате нанесения покрытия с использованием валика, и колпачок и укупорку будут выштамповывать из заготовки; однако, возможно также нанесение покрытия на колпачок/укупорку и после формования. Покрытия для банок, подвергаемых воздействию относительно жестких условий по температуре и/или давлению, в предпочтительном случае также могут быть и стойкими к растрескиванию, вспучиванию, коррозии, помутнению и/или пузырению.

Соответствующим образом, настоящее изобретение направлено на упаковку с нанесенным, по меньшей мере частично, покрытием из любой из описанных выше композиций покрытия. «Упаковка» представляет собой любой предмет, используемый для вмещения другого объекта, в частности, для транспортирования от точки изготовления к потребителю и для последующего хранения у потребителя. Поэтому упаковка будет пониматься как нечто, что является герметизированным в целях сохранения его содержимого в условиях недопущения ухудшения качества последнего вплоть до его вскрытия потребителем. Изготовитель зачастую будет указывать продолжительность времени, в течение которого не будет допущена порча продукта питания или напитка, которое обычно находится в диапазоне от нескольких месяцев до лет. Таким образом, настоящая «упаковка» отличается от контейнера для хранения или жаропрочной посуды для готовки, в которых потребитель мог бы готовить и/или хранить продукт питания; такой контейнер сохранял бы свежесть или целостность пищевого объекта только в течение относительно короткого периода времени. Упаковка, соответствующая настоящему изобретению, может быть изготовлена из металла или неметалла, например, пластмассы или ламината, и может иметь любую форму. Одним примером подходящей для использования упаковки является ламинатная туба. Еще одним примером подходящей для использования упаковки является металлическая банка. Термин «металлическая банка» включает любой тип металлических банок, контейнеров или любого типа тары или их части, которые изготовитель продукта питания/напитка герметизирует для сведения к минимуму или исключения порчи содержимого вплоть до вскрытия такой упаковки потребителем. Одним примером металлической банки является банка для продукта питания; термин «банка (банки) для продукта питания» используется в настоящем документе для обозначения банок, контейнеров или любого типа тары или их части, использующихся для вмещения любого типа продукта питания и/или напитка. Термин «металлическая банка (банки)», в частности, включает банки для продукта питания, а также конкретно включает «днища банок», в том числе «легко открывающиеся днища», которые обычно штампуют из заготовки для днища банки и используют в сочетании с упаковкой продукта питания и напитков. Термин «металлические банки» также, в частности, включает металлические колпачки и/или укупорки, такие как колпачки для бутылок, навинчивающиеся колпачки и крышки любого размера, обжимные лепестковые колпачки и тому подобное. Металлические банки могут быть использованы для вмещения также и других объектов, включающих нижеследующее, но не ограничивающихся только этим: средства для личного ухода и гигиены, спрей от насекомых, аэрозольная краска и любое другое соединение, подходящее для использования при упаковывании в аэрозольном баллончике. Банки могут включать «сборные банки из двух деталей» и «сборные банки из трех деталей», а также подвергнутые вытяжке и выравниванию цельноштампованные банки; такие цельноштампованные банки зачастую находят себе применение в сфере аэрозольных продуктов. Упаковки с нанесенным покрытием в соответствии с настоящим изобретением также могут включать пластмассовые бутылки, пластмассовые тубы, ламинаты и гибкую упаковку, такие как изделия, изготовленные из полимеров РЕ, РР, РЕТ и тому подобного. Такая упаковка может вмещать, например, продукт питания, зубную пасту, средства личного ухода и гигиены и тому подобное.

Покрытие может быть нанесено на внутреннюю поверхность и/или внешнюю поверхность упаковки. Например, покрытие может быть нанесено при использовании валика на металл, использующийся для изготовления сборной банки из двух деталей для продукта питания, сборной банки из трех деталей для продукта питания, заготовки для днища банки и/или заготовки для колпачка/укупорки. Покрытие может быть нанесено на рулон или лист в результате нанесения покрытия при использовании валика; после этого покрытие отверждают в результате воздействия нагревания или излучения, и днища банок выштамповывают и из них изготавливают конечное изделие, то есть днища банок. Покрытие может быть нанесено в виде ободкового покрытия на нижнюю часть банки; такое нанесение может быть осуществлено в результате нанесения покрытия при использовании валика. Ободковое покрытие исполняет функцию уменьшения трения для обеспечения улучшенного удобства в обращении во время непрерывных изготовления и/или переработки банки. Покрытие может быть нанесено на колпачки и/или укупорки; такое нанесение может включать, например, защитный лак, который наносят до и/или после формования колпачка/укупорки, и/или цветной эмальлак, впоследствии наносимый на колпачок, в частности на колпачки, у которых в нижней части колпачка имеется шов, образованный бороздкой. На внешней поверхности заготовки для декорированной банки также может быть частично нанесено покрытие, описанное в настоящем документе, и заготовку для декорированной банки с нанесенным покрытием используют для формования различных металлических банок. Это попадает в объем термина «упаковка», соответствующего настоящему изобретению.

На упаковки по настоящему изобретению могут быть нанесены покрытия из любой из описанных выше композиций при использовании любых способов, известных из уровня техники, таких как распыление, нанесение покрытия при использовании валика, окунание, нанесение покрытия в результате обливания и тому подобное; покрытие также может быть нанесено и в результате электроосаждения в случае проводящей подложки. Надлежащие способы нанесения могут быть определены специалистами в соответствующей области техники на основании типа упаковки, на которую наносят покрытие, и типа функции, для которой используют покрытие. Покрытия, описанные выше, могут быть нанесены поверх подложки при желании в виде единственного слоя или в виде множества слоев при наличии множества ступеней нагревания между нанесениями каждых отдельных слоев. После нанесения на подложку композиция покрытия может быть отверждена при использовании любых надлежащих способов.

Покрытия, описанные в настоящем документе, могут быть нанесены на любые подложки упаковки, которые могут быть металлическими или неметаллическими. Металлические подложки включают олово, сталь, белую жесть, сталь, пассивированную хромом, оцинкованную сталь, алюминий, алюминиевую фольгу, рулонную сталь или другой рулонный металл. При этом неметаллические подложки включают полимер, пластмассу, сложный полиэфир, полиолефин, полиамид, целлюлозу, полистирол, полиакриловую смолу, поли(этиленнафталат), полипропилен, полиэтилен, найлон, полимер EVOH, полимолочную кислоту, другие «зеленые» полимерные подложки, поли(этилентерефталат) («РЕТ»), поликарбонат, поликарбонат-акрилобутадиенстирол («РС/АBS»), полиамид, стекло, бумагу, картон, текстили, кожу, как синтетическую, так и натуральную, и тому подобное. Подложка может быть подложкой, которую уже определенным образом подвергли обработке, для того чтобы придать визуальный и/или цветовой эффект.

Покрытия могут быть нанесены для получения толщины сухой пленки, составляющей 0,04 мила (1,02 мкм) и более, например 0,1 мила (2,54 мкм) и более или 0,7 мила (17,78 мкм) и более, и доходящей вплоть до 4 милов (101,60 мкм) и менее, например 2 мила (50,80 мкм) и менее или 1,3 мила (33,02 мкм) и менее, при этом подходящие для использования диапазоны заключены в пределах от 0,04 мила (1,02 мкм) до 4 милов (101,60 мкм), например от 0,1 до 2 или от 0,7 до 1,3 мила (от 2,54 до 50,80 или от 17,78 до 33,02 мкм). Для некоторых областей применения покрытия могут быть нанесены для получения толщины сухой пленки, составляющей 0,1 мила (2,54 мкм) и более, 0,5 мила (12,70 мкм) и более, 1,0 мила (25,40 мкм) и более, 2,0 мила (50,80 мкм) и более, 5,0 мила (127,00 мкм) и более или даже еще более. Для упаковочных покрытий толщина сухой пленки может находиться в диапазоне, например, от 1,0 до 20 микронов. Покрытия по настоящему изобретению могут быть использованы индивидуально или в комбинации с одним или несколькими другими покрытиями. Например, покрытия по настоящему изобретению могут содержать или могут не содержать краситель и могут быть использованы в качестве грунтовки, покрытия основы и/или верхнего слоя покрытия. Для подложек с нанесенным множеством покрытий одно или несколько из данных покрытий могут представлять собой покрытия, соответствующие описанию изобретения в настоящем документе. Например, покрытие, такое как описанное в настоящем документе, может быть нанесено в результате распыления в качестве верхнего слоя покрытия поверх нанесенного при использовании валика покрытия основы из другой композиции в целях улучшения органолептических эксплуатационных характеристик.

Примеры

Следующие далее примеры предназначены для иллюстрации настоящего изобретения и не предназначены для ограничения изобретения каким бы то ни было образом.

Примеры получения латекса

Латекс А, полученный при использовании полимеризуемого поверхностно-активного вещества

В колбу Эрленмейера с 421 граммом деионизированной воды добавляли в совокупности 14 граммов продукта MAXEMUL 6106 (анионное поверхностно-активное вещество, доступное на коммерческих условиях в компании Croda) и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 98 граммов гидроксиэтилметакрилата, 349 граммов стирола, 644 грамма этилакрилата и 22 грамма метакриловой кислоты при одновременном тщательном перемешивании. Перемешивали вплоть до прекращения демонстрации мономерной эмульсией какого-либо разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

В 5-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 1431 грамм деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. В реактор в течение 2 минут добавляли в совокупности 15 граммов мономерной предварительной смеси. После этого в течение 1 минуты в реактор добавляли в совокупности 0,5 грамма персульфата аммония, растворенного в 5 граммах воды. По истечении 20 минут в колбу добавляли 4 грамма персульфата аммония, растворенного в 419 граммах воды.

В колбу в течение 150 минут одновременно добавляли оставшиеся 1554 грамма мономерной предварительной смеси и 4,4 грамма персульфата аммония, растворенного в 419 граммах воды. По завершении подачи мономера реакционную смесь выдерживали при 80°С в течение еще 60 минут. В течение 5 минут в качестве инициатора для выработки непрореагировавших реагентов в реактор добавляли аликвоту в 4,5 грамма трет-бутилпероктаноата, разведенного в 22 граммах продукта Dowanol PM (доступного на коммерческих условиях в компании Dow). Реакционную смесь выдерживали при перемешивании в течение еще 60 минут при 80°С. После этого ей давали возможность охладиться до < 40°С. В течение приблизительно 5 минут добавляли в совокупности 11 граммов диметилэтаноламина в 34 граммах воды. Содержимое колбы отфильтровывали и им заполняли подходящий для использования контейнер. Конечный латекс характеризовался измеренным уровнем содержания твердых веществ 33%, средневзвешенным по поверхности размером частиц 121 нм, вязкостью по Брукфильду 33 сантипуаза (#4 при 60 об./мин) и голубовато-белым внешним видом. Если не указано иное, вязкость измеряется при 20°С.

Латекс В, полученный при использовании полимеризуемого поверхностно-активного вещества

В колбу Эрленмейера с 421 граммом деионизированной воды добавляли в совокупности 14 граммов продукта MAXEMUL 6106 и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 45 граммов глицидилметакрилата, 279 граммов стирола, 550 граммов этилакрилата и 18 граммов метакриловой кислоты при одновременном тщательном перемешивании. Перемешивали вплоть до прекращения демонстрации мономерной эмульсией какого-либо разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

В 5-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 1145 граммов деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. После этого в реактор в течение 2 минут добавляли в совокупности 12 граммов мономерной предварительной смеси. В течение 1 минуты в реактор добавляли в совокупности 0,39 грамма персульфата аммония, растворенного в 4 граммах воды. По истечении 20 минут в колбу добавляли 4 грамма персульфата аммония, растворенного в 335 граммах воды.

В колбу в течение 150 минут одновременно добавляли оставшиеся 1227 граммов мономерной предварительной смеси и 3,5 грамма персульфата аммония, растворенного в 335 граммах воды. По завершении подачи мономера реакционную смесь выдерживали при 80°С в течение еще 60 минут. В течение 5 минут в качестве инициатора для выработки непрореагировавших реагентов в реактор добавляли аликвоту в 3,6 грамма трет-бутилпероктаноата, разведенного в 18 граммах продукта Dowanol PM. Реакционную смесь выдерживали при перемешивании в течение еще 60 минут при 80°С. После этого ей давали возможность охладиться до < 40°С. В течение приблизительно 5 минут добавляли в совокупности 9 граммов диметилэтаноламина в 28 граммах воды. Содержимое колбы отфильтровывали и им заполняли подходящий для использования контейнер. Конечный латекс характеризовался измеренным уровнем содержания твердых веществ 33%, средневзвешенным по поверхности размером частиц 109 нм, вязкостью по Брукфильду 36 сантипуазов (#4 при 60 об./мин) и голубовато-белым внешним видом.

Латекс С, полученный при использовании полимеризуемого поверхностно-активного вещества

В колбу Эрленмейера с 337 граммами деионизированной воды добавляли в совокупности 11 граммов продукта MAXEMUL 6106 и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 45 граммов глицидилметакрилата, 279 граммов метилметакрилата, 550 граммов этилакрилата и 18 граммов метакриловой кислоты при одновременном тщательном перемешивании. Перемешивали вплоть до прекращения демонстрации мономерной эмульсией какого-либо разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

В 5-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 1147 граммов деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. После этого в реактор в течение 2 минут добавляли в совокупности 12 граммов мономерной предварительной смеси. В течение 1 минуты в реактор добавляли в совокупности 0,39 грамма персульфата аммония, растворенного в 4 граммах воды. По истечении 20 минут в колбу добавляли 3,5 грамма персульфата аммония, растворенного в 335 граммах воды.

В колбу в течение 150 минут одновременно добавляли оставшиеся 1227 граммов мономерной предварительной смеси и 3,5 грамма персульфата аммония, растворенного в 335 граммах воды. По завершении подачи мономера реакционную смесь выдерживали при 80°С в течение еще 60 минут. В течение 5 минут в качестве инициатора для выработки непрореагировавших реагентов в реактор добавляли аликвоту в 3,6 грамма трет-бутилпероктаноата, разведенного в 18 граммах продукта Dowanol PM. Реакционную смесь выдерживали при перемешивании в течение еще 60 минут при 80°С. После этого ей давали возможность охладиться до < 40°С. В течение приблизительно 5 минут добавляли в совокупности 7 граммов диметилэтаноламина в 22 граммах воды. Содержимое колбы отфильтровывали и им заполняли подходящий для использования контейнер. Конечный латекс характеризовался измеренным уровнем содержания твердых веществ 33%, средневзвешенным по поверхности размером частиц 111 нм, вязкостью по Брукфильду 32 сантипуаза (#4 при 60 об./мин) и голубовато-белым внешним видом.

Латекс D, полученный при использовании ионного полимеризуемого поверхностно-активного вещества

В колбу Эрленмейера со 153 граммами деионизированной воды добавляли в совокупности 5,6 грамма продукта MAXEMUL 6106 и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 23 грамма глицидилметакрилата, 139 граммов метилметакрилата, 221 грамм этилакрилата, 22 грамма метакриловой кислоты и 40 граммов гидроксиэтилметакрилата при одновременном тщательном перемешивании. Содержимое смешивали вплоть до прекращения демонстрации мономерной эмульсией каких-либо признаков разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

В 3-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 724 грамма деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. В реактор в течение 2 минут добавляли в совокупности 6 граммов мономерной предварительной смеси. После этого в течение 1 минуты в реактор добавляли в совокупности 0,2 грамма персульфата аммония, растворенного в 2 граммах воды.

После перемешивания реакционной смеси в течение 20 минут в колбу в течение 150 минут одновременно добавляли оставшиеся 599 граммов мономерной предварительной смеси и 1,8 грамма персульфата аммония, растворенного в 167 граммах воды. По завершении подачи мономера реакционную смесь выдерживали при 80°С в течение еще 60 минут. В течение 5 минут в качестве инициатора для выработки непрореагировавших реагентов в реактор добавляли аликвоту в 1,8 грамма трет-бутилпероктаноата, растворенного в 9 граммах продукта Dowanol PM. Реакционную смесь выдерживали при перемешивании в течение еще 60 минут при 80°С. После этого ей давали возможность охладиться до < 40°С. В течение приблизительно 5 минут добавляли в совокупности 9 граммов диметилэтаноламина в 28 граммах воды. Содержимое колбы отфильтровывали и им заполняли подходящий для использования контейнер. Конечный латекс характеризовался измеренным уровнем содержания твердых веществ 30%, Z-средним размером частиц 175 нм, вязкостью по Брукфильду 20 сантипуазов (#4 при 60 об./мин) и голубовато-белым внешним видом.

Латекс Е, полученный при использовании ионного полимеризуемого поверхностно-активного вещества

В колбу Эрленмейера со 153 граммами деионизированной воды добавляли в совокупности 4,6 грамма продукта Adeka Reasoap SR-10 и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 23 грамма глицидилметакрилата, 139 граммов метилметакрилата, 221 грамм этилакрилата, 22 грамма метакриловой кислоты и 40 граммов гидроксиэтилметакрилата при одновременном тщательном перемешивании. Содержимое смешивали вплоть до прекращения демонстрации мономерной эмульсией каких-либо признаков разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

В 3-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 722 грамма деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. В реактор в течение 2 минут добавляли в совокупности 6 граммов мономерной предварительной смеси. После этого в течение 1 минуты в реактор добавляли в совокупности 0,2 грамма персульфата аммония, растворенного в 2 граммах воды.

После перемешивания реакционной смеси в течение 20 минут в колбу в течение 150 минут одновременно добавляли оставшиеся 598 граммов мономерной предварительной смеси и 1,8 грамма персульфата аммония, растворенного в 167 граммах воды. По завершении подачи мономера реакционную смесь выдерживали при 80°С в течение еще 60 минут. В течение 5 минут в качестве инициатора для выработки непрореагировавших реагентов в реактор добавляли аликвоту в 1,8 грамма трет-бутилпероктаноата, растворенного в 9 граммах продукта Dowanol PM. Реакционную смесь выдерживали при перемешивании в течение еще 60 минут при 80°С. После этого ей давали возможность охладиться до < 40°С. В течение приблизительно 5 минут добавляли в совокупности 9 граммов диметилэтаноламина в 28 граммах воды. Содержимое колбы отфильтровывали и им заполняли подходящий для использования контейнер. Конечный латекс характеризовался измеренным уровнем содержания твердых веществ 29%, средневзвешенным по объему размером частиц 145 нм, вязкостью по Брукфильду 22 сантипуаза (#4 при 60 об./мин) и голубовато-белым внешним видом.

Латекс F, полученный при использовании смешанных неполимеризуемого поверхностно-активного вещества и неионного полимеризуемого поверхностно-активного вещества

В колбу Эрленмейера с 323 граммами деионизированной воды добавляли в совокупности 5,7 грамма диоктилсульфосукцината натрия при 75% твердого вещества (АОТ-75 от компании Cytec Solvay Group) и 11,4 грамма продукта MAXEMUL 5010 и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 47 граммов глицидилметакрилата, 279 граммов метилметакрилата, 485 граммов этилакрилата, 45 граммов метакриловой кислоты и 36 граммов гидроксиэтилметакрилата при одновременном тщательном перемешивании. Содержимое смешивали вплоть до прекращения демонстрации мономерной эмульсией какого-либо разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

В 5-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 1003 грамма деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. После этого в течение 1 минуты в реактор добавляли в совокупности 0,39 грамма персульфата аммония, растворенного в 3,9 грамма воды. Затем в реактор в течение 2 минут добавляли в совокупности 12 граммов мономерной предварительной смеси.

После перемешивания реакционной смеси в течение 20 минут в колбу в течение 150 минут одновременно добавляли оставшиеся 1219 граммов мономерной предварительной смеси и 3,5 грамма персульфата аммония, растворенного в 335 граммах воды. По завершении подачи мономера реакционную смесь выдерживали при 80°С в течение еще 60 минут. В течение 5 минут в качестве инициатора для выработки непрореагировавших реагентов в реактор добавляли аликвоту в 0,9 грамма трет-бутилпероктаноата, растворенного в 4,5 грамма продукта Dowanol PM. Реакционную смесь выдерживали при перемешивании в течение еще 60 минут при 80°С. После этого ей давали возможность охладиться до < 40°С. В течение приблизительно 5 минут добавляли в совокупности 18 граммов диметилэтаноламина в 55 граммах воды. Содержимое колбы отфильтровывали и им заполняли подходящий для использования контейнер. Конечный латекс характеризовался измеренным уровнем содержания твердых веществ 35%, средневзвешенным по объему размером частиц 292 нм, вязкостью по Брукфильду 28 сантипуазов (#4 при 60 об./мин) и голубовато-белым внешним видом.

Латекс G, полученный при использовании смешанных ионного и неионного полимеризуемых поверхностно-активных веществ

В колбу Эрленмейера с 288 граммами деионизированной воды добавляли в совокупности 10,7 грамма продукта MAXEMUL 6106 и 3,6 грамма продукта MAXEMUL 5010 и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 4 грамма этиленгликольдиметакрилата, 262 грамма метилметакрилата, 454 грамма этилакрилата, 42 грамма метакриловой кислоты и 74 грамма гидроксиэтилакрилата при одновременном тщательном перемешивании. Содержимое смешивали вплоть до прекращения демонстрации мономерной эмульсией какого-либо разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

В 5-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 1364 грамма деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. После этого в реактор в течение 2 минут добавляли в совокупности 11 граммов мономерной предварительной смеси. Затем в течение 1 минуты в реактор добавляли в совокупности 0,37 грамма персульфата аммония, растворенного в 3,7 грамма воды.

После перемешивания реакционной смеси в течение 20 минут в колбу в течение 150 минут одновременно добавляли оставшиеся 1126 граммов мономерной предварительной смеси и 3,3 грамма персульфата аммония, растворенного в 314 граммах воды. По завершении подачи мономера реакционную смесь выдерживали при 80°С в течение еще 60 минут. В течение 5 минут в качестве инициатора для выработки непрореагировавших реагентов в реактор добавляли аликвоту в 3,3 грамма трет-бутилпероктаноата, растворенного в 17 граммах продукта Dowanol PM. Реакционную смесь выдерживали при перемешивании в течение еще 60 минут при 80°С. После этого ей давали возможность охладиться до < 40°С. В течение приблизительно 5 минут добавляли в совокупности 17 граммов диметилэтаноламина в 52 граммах воды. Содержимое колбы отфильтровывали и им заполняли подходящий для использования контейнер. Конечный латекс характеризовался измеренным уровнем содержания твердых веществ 30%, средневзвешенным по объему размером частиц 121 нм, вязкостью по Брукфильду 42 сантипуаза (#4 при 60 об./мин) и голубовато-белым внешним видом.

Латекс Н, полученный при использовании ионного полимеризуемого поверхностно-активного вещества

В колбу Эрленмейера с 323 граммами деионизированной воды добавляли в совокупности 11,4 грамма продукта MAXEMUL 6106 и проводили тщательное перемешивание. В колбу Эрленмейера по порядку добавляли в совокупности 47 граммов глицидилметакрилата, 279 граммов метилметакрилата, 485 граммов этилакрилата, 45 граммов метакриловой кислоты и 36 граммов гидроксиэтилакрилата при одновременном тщательном перемешивании. Содержимое смешивали вплоть до прекращения демонстрации мономерной эмульсией каких-либо признаков разделения при стоянии. Ниже этот продукт обозначается термином «мономерная предварительная смесь».

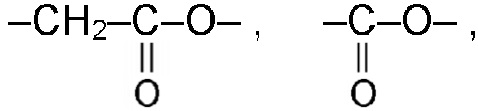

В 3-литровую 4-горлую круглодонную колбу, снабженную перемешивающим устройством, дефлегматором с водяным охлаждением, двумя капельными воронками и термопарой, помещали в совокупности 999 граммов деионизированной воды. Воду нагревали до 80°С при перемешивании и в атмосфере газообразного азота. В реактор в течение 2 минут добавляли в совокупности 12 граммов мономерной предварительной смеси. После этого в течение 1 минуты в реактор добавляли в совокупности 0,4 грамма персульфата аммония, растворенного в 4 граммах воды.