Настоящее изобретение относится к вододиспергируемым полимерам и композициям для покрытия металлических субстратов, содержащим вододиспергируемые полимеры. Композиции для покрытия включают вододиспергируемый полимер, нестойкое основание, отверждающий агент и носитель, включающий воду и летучий органический растворитель. Вододиспергируемый полимер готовится из а) эпокси соединения, содержащего около двух эпокси групп, б) сшивающего соединения, содержащего i) сопряженные углерод-углеродные двойные связи или углерод-углеродные тройные связи и достаток, способный к взаимодействию с эпокси группой, и с) акриловых мономеров, где эпокси часть (а) полимера ковалентно связывается с заполимеризованной акриловой частью (с) с помощью сшивающего соединения (б).

Уровень техники

Хорошо известно, что водный раствор при контакте с необработанным металлическим субстратом может приводить к коррозии необработанного металлического субстрата. Поэтому металлические изделия, такие, как металлические контейнеры для продуктов на водной основе, подобных пищевым продуктам или напиткам, выполняются коррозионно устойчивыми для того, чтобы замедлить или исключить взаимодействия между продуктом на водной основе и металлическим изделием. Обычно, коррозионная устойчивость придается металлическому изделию или металлическому субстрату, в основном, за счет пассивирования металлического субстрата или за счет покрытия металлического субстрата коррозионно ингибирующим покрытием.

Исследователи постоянно обращали внимание на создание улучшенных композиций для покрытия, которые снижают или исключают коррозию металлического изделия и не оказывают вредного влияния на продукты на водной основе, упакованные в металлические изделия. Например, исследователи обращали внимание на улучшение герметичности покрытия для того, чтобы предотвратить ионы, вызывающие коррозию, молекулы кислорода и молекулы воды от контактирования и взаимодействия с металлическим субстратом. Герметичность может быть улучшена за счет ухудшения обеспечения более толстого и более гибкого и более адгезивного покрытия, но часто, улучшение одной конкретной преимущественной характеристики покрытия достигается за счет другой преимущественной характеристики покрытия.

Кроме того, практические соображения ограничивают толщину, адгезионные свойства и гибкость покрытия, применяемого к металлическому субстрату. Например, толщина покрытий является дорогостоящей, требует более продолжительного времени отверждения, может быть эстетически неприятной и может вредно влиять на процесс штамповки и формования покрытого металлического субстрата в полезное металлическое изделие. Аналогично, покрытие должно быть достаточно гибким, таким, чтобы непрерывность покрытия не нарушалась в процессе штамповки и формования металлического субстрата в желаемую форму металлического изделия.

Исследователи также обращали внимание на создание покрытий, которые обладали химической стойкостью дополнительно к ингибированию коррозии. Пригодное покрытие для внутренней части металлического контейнера должно быть способно противостоять сольватирующим свойствам продукта, упакованного в металлический контейнер. Если покрытие не обладает достаточной химической стойкостью, компоненты покрытия могут экстрагироваться в упакованный продукт и оказывать вредное влияние на продукт. Даже небольшое количество экстрагированных компонентов покрытия могут оказывать вредное влияние на чувствительные продукты, подобные пиву, за счет придания нежелательного вкуса продукту.

Обычно, для обеспечения отвержденных покрытий, обладающих превосходной химической стойкостью, использовали композиции для покрытия на основе органического растворителя. Такие композиции на основе растворителя включают ингредиенты, которые по своей природе являются водонерастворимыми и, тем самым, эффективно сопротивляются сольватирующим свойствам продуктов на водной основе, упакованным в металлический контейнер. Однако, когда речь идет об окружающей среде и токсикологических задачах, и для того чтобы соответствовать повышенным жестким законодательным требованиям, увеличивающееся количество композиций для покрытия создается на водной основе. Композиции для покрытия на водной основе включают ингредиенты, которые являются водорастворимыми или вододиспергируемыми и, поэтому, отвержденные покрытия, получающиеся из композиций для покрытия на водной основе, часто являются более восприимчивыми к сольватирующим свойствам воды.

Покрытия на основе эпокси соединений и покрытия на основе поливинилхлорида использовали для покрытия внутренней части металлических контейнеров для пищевых продуктов и напитков из-за того, что эти покрытия проявляли приемлемую комбинацию адгезии к металлическому субстрату, гибкости, химической стойкости и ингибирования коррозии. Однако, покрытия на основе эпокси соединений и покрытия на основе поливинилхлорида обладают серьезными недостатками, которые исследователи еще пытаются преодолеть.

Например, покрытия на основе поливинилхлорида или родственных галоид-содержащих виниловых полимеров, подобных поливинилиденхлориду, обладают вышеперечисленными преимущественными свойствами химической стойкости и ингибирования коррозии и являются экономичными. Однако, отверждение поливинилхлорида или родственного галоид-содержащего винилового полимера может генерировать токсичные мономеры, такие, как винилхлорид, известный канцероген. Кроме того, захоронение галоид- содержащего винилового полимера, такое, как сжигание, также может генерировать токсичные мономеры. Генерированный винилхлорид, тем самым создает потенциальную опасность для рабочих на заводах, производящих металлические контейнеры, на заводах по переработке продуктов и упаковке и в местах захоронения. Захоронение поливинилхлорида и родственных полимеров может также продуцировать канцерогенные диоксины и опасную для окружающей среды хлористоводородную кислоту. Поэтому действуют законодательные акты для исключения использования композиций для покрытия на основе поливинилхлорида, которые контактируют с пищевыми продуктами, и тем самым эти правила исключают опасность для окружающей среды и здоровья, связанную с галоид-содержащими виниловыми полимерами.

Для преодоления этой опасности, касающейся окружающей среды, недавно использовали для покрытия внутренней части контейнеров пищевых продуктов и напитков композиции на основе эпокси содержащих соединений. Однако, покрытия на основе эпокси содержащих соединений также обладают недостатками. Например, композиции для покрытия на основе эпокси содержащих соединений являются более дорогими, чем композиции для покрытия на основе поливинилхлорида.

Различные патенты раскрывают водоустойчивые (waterborne) композиции для покрытия металлических контейнеров. В общем, ранее известные патенты раскрывают композиции для покрытия, включающие водоустойчивые термореактивные смолы для применения в качестве контейнерных покрытий. Термореактивные смолы могут быть сгруппированы со сшивающим агентом для обеспечения получения сшитых пленок в процессе отверждения, что показало стойкость отвержденного покрытия на воздействие органических растворителей, таких, как метилэтилкетон. Отвержденные термореактивные смолы часто не дают достаточной гибкости для применения их в качестве контейнерных покрытий.

Недавно было раскрыто применение водоустойчивых фенокси смол в качестве покрытий для металлических контейнеров. Эти водоустойчивые фенокси смолы являются высокомолекулярными термопластичными смолами, которые являются трудными для производства и являются слишком дорогими для практического промышленного применения. Кроме того, из-за того, что эти фенокси смолы являются термопластичными смолами, отвержденные покрытия, полученные из них, не обладают сопротивлением к органическим растворителям, хотя отвержденные покрытия часто обеспечивают достаточные барьерные свойства композиций на водной основе для применения их в качестве контейнерных покрытий.

Исследователи поэтому обратили внимание на водоустойчивую композицию для покрытия внутренней части пищевых контейнеров и контейнеров для напитков, которая сохраняет преимущественные свойства адгезии, гибкости, химической стойкости и ингибирования коррозии и, таким образом, является экономичной и не оказывает вредного воздействия на пищевые продукты и напитки, упакованные в контейнер.

Исследователи предпочитают термореактивную композицию для покрытия, потому что такие композиции являются более легкими в обработке и обеспечивают лучшую химическую устойчивость, чем термопластичные композиции для покрытия. Термореактивная композиция для покрытия также требует сшивающего агента, обычно фенольную смолу, аминопласт или аналогичную смолу, для того, чтобы обеспечить отвержденное покрытие, имеющее достаточный молекулярный вес.

Прежние исследователи изучили водоустойчивые композиции на основе эпокси смолы для применения к металлическим субстратам. Многие из этих исследователей рассматривали водные композиции на основе эпокси смол, которые обеспечивают достаточную гибкость отвержденному покрытию, так что покрытый металлический субстрат может быть деформирован без разрушения непрерывности пленки. Часто, обычные эпокси смолы обеспечивают жесткую отвержденную пленку, тем самым делая ее трудной в применении и непригодной для покрытия металлического субстрата до деформирования, т.е. формования металлического субстрата в металлическое изделие, подобное металлическому контейнеру. Покрытие металлического субстрата до формования является обычной промышленной практикой.

Например, Johnson et al., Патент США 4954553 раскрывают водную композицию для покрытия, включающую фенокси смолу, несущую карбоксильную группу, и смолу, которая является мягкой по сравнению с фенокси смолой, подобно полиэфиру. Фенокси смола, несущая карбоксильную группу, готовится прививкой этиленовых ненасыщенных мономеров к фенокси смоле. Композиция для покрытия обеспечивает гибкие отвержденные покрытия. Fan в Патентах США 4355122 и 4374875 раскрывает водоустойчивую фенольную композицию, где этиленовый ненасыщенный мономер, включающий карбоксильную группу, прививается на фенокси смолу с помощью стандартных способов радикальной полимеризации, затем карбоксильные группы нейтрализуются основанием.

Chu et al. Патент США 4446258 раскрывают водную композицию для покрытия, включающую: (1) нейтрализованный продукт реакции эпокси смолы с предварительно полученным полимером присоединения, содержащим карбоксильные группы, и (2) акриловый или виниловый полимер, который готовится либо in situ, либо добавлением к композиции, и который отличается от предварительно полученного полимера присоединения.

Evans et al., Патент США 4212781 раскрывают прививку акрилового мономера или мономерной смеси к эпокси смоле для получения полимерной смеси, включающей непрореагировавшую эпокси смолу, акриловую смолу и привитой полимер акриловой смолы и эпокси смолы. Steinmetz в Патенте США 4302373 раскрывает водоустойчивую композицию для покрытия, состоящую, в основном, из нейтрализованного продукта реакции модифицированного полиэпоксида (например, сложного эфира или простого эфира) или фенольного и карбокси-функционального полимера.

Patel в Патенте США 4963602 раскрывает водную композицию для покрытия, включающую эпокси смолу, акриловую смолу, фенокси смолу, новолачную смолу и резольную смолу. Wu et al., в Патентах США 3943187 и 3997694 раскрывают композицию для покрытия на основе органического растворителя, состоящую, в основном, из смеси акрилового полимера, содержащего жесткий и мягкий сегменты и эпокси смолы. Salensky в Патенте США 4638038 раскрывает модифицированную фенокси смолу, где ангидриды или поликарбоновые кислоты прививаются на фенокси смолу. Spenser в Патенте США 5296525 раскрывает (а) продукт реакции эпокси смолы с мономером, имеющим ненасыщенные группы, (б) где продукт реакции (а) затем взаимодействует с предварительно полученным карбокси-функциональным полимером и третичным амином, (с) вслед за взаимодействием продукта реакции (б) с ненасыщенными мономерами при эмульсионной полимеризации.

Другие патенты, которые раскрывают эпокси смолы, смешанные с акриловыми смолами, или содержащие привитые на них акриловые смолы, включают Matthews et al., Патент США 4247439; Evans et al., Патент США 4308185; Wu, Патент США 4021396; McCarty, Патент США 4444923; Brown et al., Патент США 4585813; Ting et al., Патент США 4480058.

Публикации, раскрывающие композиции для покрытия на водной основе, которые включают эпокси смолу и акриловую смолу, включают:

J. T. K. Woo et al., "Синтез и свойства водоразбавляемых привитых эпокси сополимеров", J. Coat. Tech. 54 (1982), pp.41-45; и

R.N. Johnson et al., "Водоустойчивые фенокси смолы для покрытий с низкой величиной VOC с превосходной ударной вязкостью, гибкостью и адгезией", представленные на Симпозиуме по водоустойчивым и высокотвердым покрытиям, февраль 3-5, 1988 г. в Новом Орлеане, LA.

Вышеуказанные патенты и публикации раскрывают водоустойчивые композиции для покрытия, влючающие эпокси смолу и акриловую смолу. Патенты и публикации не раскрывают водоустойчивую композицию для покрытия, содержащую вододиспергируемый полимер, который содержит эпокси смолу, ковалентно связанную с акриловой смолой за счет сшивающего соединения, содержащего углерод-углеродные двойные связи или тройную связь.

Настоящие композиции для покрытия после отверждения демонстрируют: (1) превосходную гибкость; (2) превосходную адгезию; (3)превосходную химическую стойкость и ингибирование коррозии.

Сущность изобретения.

Настоящее изобретение направлено на создание водоустойчивых композиций для покрытия, которые после отверждения эффективно ингибируют коррозию металлического субстрата; не оказывают вредного влияния на продукты, упакованные в контейнер, имеющий внутреннюю поверхность, покрытую отвержденной композицией; и показывают превосходную гибкость, химическую стойкость и адгезию. Композиции для покрытия эффективно ингибируют коррозию железных и нежелезных металлических субстратов, когда композиция применяется для поверхности металлического субстрата, затем отверждается в течение достаточного промежутка времени и при температуре, достаточной для обеспечения сшитого покрытия. Композиция для покрытия согласно настоящему изобретению может быть использована и на внутренней и на внешней частях днищ контейнеров и на корпусах контейнеров и на металлических перегородках для пищевых контейнеров.

Композиция для покрытия согласно настоящему изобретению преодолевает недостатки, связанные с ранее известными композициями для покрытия на основе эпокси смол, и включает:

(а) вододиспергируемый полимер, приготовленный из

i) эпокси соединения, содержащего около двух эпокси групп, подобных эпокси смоле;

ii) сшивающего соединения, имеющего

A) либо сопряженные углерод-углеродные двойные связи, либо углерод-углеродные тройные связи, и

В) остаток, способный взаимодействовать с эпокси группой; и

iii) акриловых мономеров, по крайней мере, часть из которых является способной к превращению полимера в вододиспергируемый, где полимер содержит, по крайней мере, одну эпокси группу и эпокси часть i) полимера, который ковалентно связывается с заполимеризованной частью акрилового мономера iii) за счет сшивающего соединения ii);

(б) неустойчивое основание, подобное третичному амину;

(с) отверждающий агент; и

(д) носитель, включающий воду и летучий органический растворитель.

В частности, настоящая композиция для покрытия включает:

а) от около 5 вес.% до около 60 вес.% нелетучего материала, вододиспергируемого полимера;

б) достаточное количество неустойчивого основания для превращения вододиспергируемого полимера; и

с) от около 0.5 вес.% до около 25 вес.% нелетучего материала, отверждающего агента, подобного фенольной смоле или аминопласту.

Вододиспергируемый полимер, введенный в композицию для покрытия, готовится из i) эпокси соединения, ii) сшивающего соединения, содержащего остаток активированной ненасыщенной углерод-углеродной связи и остаток, способный взаимодействовать с эпокси группой, и iii) акриловых мономеров, по крайней мере, некоторые из которых являются способными к превращению полимера в вододиспергируемый. Термин "остаток активированной ненасыщенной углерод-углеродной связи", как он использован здесь и повсюду в описании, определяется либо как сопряженные углерод-углеродные двойные связи, либо как углерод-углеродная тройная связь.

Эпокси соединение содержит около двух эпокси групп, т.е. от около 1.5 до около 2.5 эпокси групп на молекулу эпокси соединения, и эпокси эквивалентный вес (EEW) от около 180 до около 20000 и присутствует в количестве от около 5 вес. % до около 95 вес.% полимера. Сшивающее соединение, содержащее остаток активированной ненасыщенной углерод-углеродной связи и остаток, способный к взаимодействию с эпокси группой, присутствует в количестве, достаточном для взаимодействия, по крайней мере, с около 1% (т.е. около 1% или более) и вплоть до около 50% эпокси групп, обеспеченных эпокси соединением. Или же установлено, что сшивающее соединение присутствует в количестве от около 0.1 вес.% до около 5 вес.% от эпокси соединения, или от около 0.003 вес.% до около 4 вес.% от вододиспергируемого полимера.

Заполимеризованные акриловые мономеры составляют в количестве от около 5 вес. % до около 95 вес.% полимера. По крайней мере, 5 вес.% заполимеризованных акриловых мономеров содержат остаток, подобный карбоновой кислоте или амидному остатку, который превращает полимер в вододиспергируемый. Полимер содержит от около 0.25 вес.% до около 20 вес.% заполимеризованных акриловых мономеров, содержащих остаток, способный придавать вододиспергируемость. Часть заполимеризованного акрилового мономера в полимере также может включать от 0 вес.% до вплоть 95 вес.% виниловых мономеров, подобных стиролу. Часть заполимеризованного акрилового мономера в полимере также может включать от 0 вес.% вплоть до около 3 вес.% мономеров, содержащих более чем одну винильную группу, подобных дивинилбензолу.

Вододиспергируемый полимер поэтому имеет общую структурную формулу:

E-L-A,

где E является частью эпокси смолы полимера, L является сшивающей частью полимера, и A является заполимеризованной акриловой частью полимера. Полимер превращается в вододиспергируемый путем добавления основания, например, неустойчивого основания, к полимеру.

Эпокси часть вододиспергируемого полимера обеспечивает адгезию, а сшивание обеспечивает способность к сопротивлению царапанию, и обеспечивает химическую и коррозионную устойчивость. Акриловая часть вододиспергируемого полимера обеспечивает свойства текучести, смачиваемости и твердости и обеспечивает гидрофильность, которая является необходимой для диспергирования вододиспергируемого полимера в воде. Сшивание эпокси и акриловой частей обеспечивает увеличенную гибкость и свойства устойчивости в вододиспергируемом полимере. Вододиспергируемый полимер, поэтому, показывает превосходную гибкость и формуемость, требуемые для покрытия контейнера, и показывает улучшенные свойства химической стойкости.

Компоненты от (а) до (с) композиции для покрытия диспергируются в водном носителе, таком, что композиция для покрытия включает от около 5 вес.% до около 50 вес.%, и предпочтительно, от около 10 вес.% до около 50 вес.% нелетучих компонентов от общей композиции. Другие необязательные компоненты, такие, как пигмент, наполнитель, или добавка для увеличения эстетичности композиции или перерабатываемости, также могут быть включены в композицию и соответственно увеличивать весовое процентное содержание общего нелетучего материала в композиции выше чем около 60 вес.% от общей композиции для покрытия. Носитель композиции для покрытия также включает летучий органический растворитель для облегчения диспергирования или эмульгирования ингредиентов композиции или для улучшения применения композиции для покрытия субстрата. Композиция для покрытия обычно включает от около 15 вес.% до около 35 вес.% летучего органического растворителя.

Термин "композиции для покрытия", как он использован здесь и далее, определяется как композиция для покрытия, включающая вододиспергируемый полимер, неустойчивое основание, отверждающий агент и любые другие необязательные ингредиенты, диспергированные в носителе. Термин "отвержденная композиция для покрытия" определяется как адгезивное полимерное покрытие, получающееся при отверждении композиции для покрытия.

Композиция для покрытия, после применения к металлическому субстрату и последующего отверждения при достаточной температуре в течение достаточного промежутка времени, обеспечивает адгезивный слой отвержденной композиции для покрытия, который эффективно ингибирует коррозию; показывает превосходную гибкость и адгезию к металлическому субстрату; и не оказывает вредного влияния на продукт, подобный пищевому продукту или напитку, который контактирует с отвержденной композицией для покрытия. Из-за этих преимущественных свойств, отвержденная композиция для покрытия может быть использована для покрытия внутренней части контейнеров для пищевых продуктов и напитков и устранения недостатков, связанных с обычными композициями на основе поливинилхлорида и композиций на основе эпокси соединений. Отвержденная композиция для покрытия включает вододиспергируемый полимер и отверждающий агент. Эти ингредиенты присутствуют в композиции для покрытия в достаточном количестве, выраженном в виде нелетучего материала. Неустойчивое основание исключается или удаляется из композиции для покрытия в процессе цикла отверждения.

В соответствии с другим важным аспектом настоящего изобретения, отвержденная композиция для покрытия демонстрирует превосходную гибкость, устойчивость к продукту и адгезию к металлическому субстрату, по сравнению с прежними покрытиями на основе эпокси/акриловой смолы. Превосходная адгезия отвержденной композиции для покрытия к металлическому субстрату улучшает коррозионно-ингибирующие свойства композиции для покрытия. Превосходная гибкость отвержденной композиции для покрытия облегчает переработку покрытого металлического субстрата в покрытое металлическое изделие, подобную процессу формования или штамповки, так что отвержденная композиция для покрытия остается в постоянном и тесном контакте с металлическим субстратом. Отвержденная композиция для покрытия также показывает превосходную химическую стойкость, являясь достаточно твердой для сопротивления царапанию и не оказывает вредного влияния на пищевой продукт и напиток, упакованные в контейнер, имеющий внутреннюю поверхность, покрытую отвержденной композицией для покрытия.

В соответствии с другим важным аспектом настоящего изобретения, композиция для покрытия обеспечивает отвержденную композицию для покрытия, которая преодолевает недостатки ранее известных покрытий на основе эпокси/акриловых смол и обычных покрытий на основе поливинилхлорида, используемых для покрытия внутренней поверхности контейнеров для пищевых продуктов и напитков. Кроме того, настоящая композиция для покрытия может быть использована и для внутренней и для внешней части корпусов контейнеров и днищ контейнеров и для перегородок, тем самым устраняя необходимость для производителя контейнеров в применении многочисленных композиций для покрытия.

Эти и другие аспекты и преимущества настоящего изобретения будут очевидны из следующего детального описания предпочтительных вариантов.

Детальное описание предпочтительных вариантов

Композиции для покрытия согласно настоящему изобретению после отверждения обеспечивают отвержденные композиции для покрытия, которые эффективно ингибируют коррозию металлических субстратов, таких, как алюминий, железо, сталь и медь, но не ограничиваются ими. Отвержденные композиции для покрытия после отверждения также демонстрируют превосходную адгезию к металлическому субстрату, превосходную химическую стойкость и стойкость к царапанию, и превосходную гибкость.

В общем, композиция для покрытия согласно настоящему изобретению включает: (а) вододиспергируемый полимер; (б) неустойчивое основание; (с) отверждающий агент в (д) носителе, включающем воду и органические растворители. Кроме того, композиции для покрытия по настоящему изобретению могут включать необязательные ингредиенты, подобные смазкам, улучшают эстетический вид композиции, которые улучшают переработку композиции или которые улучшают функциональное свойство композиции. Индивидуальные ингредиенты композиции описываются более детально ниже.

(а) Вододиспергируемый полимер.

Вододиспергируемый полимер готовится из (i) эпокси соединения, имеющего две эпокси группы, (ii) сшивающего соединения, содержащего остаток активированной ненасыщенной углерод-углеродной связи и остаток, способный к взаимодействию с эпокси группой, и (iii) акриловых мономеров, по крайней мере, часть из которых является способной к превращению полимера в вододиспергируемый. Сшивающее соединение (ii) обеспечивает ковалентную связь между эпокси соединением (i) и заполимеризованными акриловыми мономерами (iii).

В соответствии с важным аспектом настоящего изобретения, вододиспергируемый полимер присутствует в композиции для покрытия в количестве от около 5 вес.% до около 60 вес.%, и предпочтительно, от около 10 вес.% до около 50 вес.% нелетучего материала.

Как продемонстрировано ниже, эпокси часть вододиспергируемого полимера обеспечивает адгезионные свойства и химическую стойкость и сопротивление царапанию для отвержденной композиции для покрытия. Акриловая часть вододиспергируемого полимера обеспечивает функциональность, необходимую для диспергирования полимера в воде, а также придает свойства текучести, твердости и смачиваемости. Гибкость и химическая стойкость отвержденной композиции для покрытия улучшается по сравнению с ранее известными композициями на основе эпокси/акрилата из-за того, что в композиции для покрытия присутствует вододиспергируемый полимер, содержащий ковалентно связанные эпокси и акриловые части. Отвержденная композиция для покрытия показывает преимущественные свойства по сравнению с комбинацией эпокси смолы и акриловой смолы, с дополнительным преимуществом в том, что эпокси и акриловая части полимера являются ковалентно связанными.

Гибкость отвержденной композиции для покрытия является важной чертой из-за того, что композиция для покрытия может быть затем применена к металлическому субстрату и отверждена до превращения металлического субстрата в металлическое изделие, такое, как днище контейнера, корпус контейнера или перегородка. Гибкость, придаваемая отвержденной композиции для покрытия, решает проблемы жесткости, связанные с прежними композициями на основе эпокси смол. Химическая стойкость и устойчивость к царапанию отвержденной композиции для покрытия являются важными свойствами по отношению к сопротивлению царапанию отвержденной композиции для покрытия в процессе производства металлического изделия и сопротивлению коррозионным эффектам материалов, упакованных в металлическое изделие.

Вододиспергируемый полимер готовится из эпокси соединения, сшивающего соединения и акриловых мономеров. Эти компоненты взаимодействуют для обеспечения вододиспергируемости полимера, имеющего величину EEW от около 360 до около 20000, и, предпочтительно, от около 1000 до около 12000. Вододиспергируемый полимер имеет средневесовой молекулярный вес (Мw) от около 35000 до около 7500 и, предпочтительно, от около 45000 до около 65000; и среднечисленный молекулярный вес (Мn) от около 6000 до около 25000 и, предпочтительно, от около 7000 до около 16000.

Индивидуальные компоненты вододиспергируемого полимера описываются более детально ниже.

(i) Эпокси соединение, содержащее около двух эпокси групп.

Эпокси соединение, содержащее около двух эпокси групп, присутствует в количестве от около 5 вес.% до около 95 вес.% и предпочтительно, от около 10 вес.% до около 90 вес.% вододиспергируемого полимера. Для достижения полного преимущества настоящего изобретения, эпокси соединение присутствует в количестве от около 15 вес.% до около 85 вес.% вододиспергируемого полимера.

В процессе приготовления вододиспергируемого полимера, часть эпокси групп, обеспеченных эпокси соединением, расходуется в реакции со сшивающим соединением. Однако, как обсуждается ниже, эпокси соединение после модификации реакцией со сшивающим соединением содержит, по крайней мере, одну эпокси группу.

Эпокси соединение содержит в среднем от около 1.5 до около 2.5 эпокси групп на молекулу эпокси соединения. Если среднее количество эпокси групп превышает около 2.5, избыточное сшивание композиции может приводить к отвержденному покрытию, которое является слишком жестким или хрупким. Эпокси соединение имеет величину EEW от около 180 до около 20000 и, предпочтительно, от около 1000 до около 12000. Для достижения полного преимущества настоящего изобретения, эпокси соединение имеет величину EEW от около 2000 до около 8500.

Эпокси соединение придает химическую стойкость и устойчивость к царапанию отвержденной композиции для покрытия. Если эпокси соединение присутствует в количестве ниже чем около 5 вес.% от вододиспергируемого полимера, отвержденная композиция для покрытия растрескивается и может образовывать трещины или терять адгезию в процессе производства металлического изделия. Кроме того, сшиваемые остатки присутствуют в недостаточном количестве для достижения соответствующего отверждения покрытия. Если эпокси содержащее соединение присутствует в количестве выше чем около 95 вес.% от вододиспергируемого полимера, отвержденная композиция для покрытия не обладает достаточными свойствами текучести и смачиваемости и диспергирование полимера в воде в сильной степени затрудняется. Внутри пределов указанных выше весов, отвержденная композиция для покрытия является достаточно гибкой для того, чтобы позволить деформацию отвержденной композиции для покрытия без образования трещин, и является достаточно твердой для проявления превосходной химической стойкости и устойчивости к царапанию.

Эпокси соединения, содержащие около двух эпокси групп, обычно являются линейной эпокси смолой, обрывающейся на каждом конце молекулы смолы эпокси группой. Поэтому эпокси соединения, содержащие около двух эпокси групп, содержат в среднем от около 1.5 до около 2.5 эпокси групп на молекулу эпокси соединения.

Эпокси соединение может быть алифатическим эпокси соединением или ароматическим эпокси соединением. Предпочтительные эпокси соединения являются ароматическими, подобно эпокси смолам на основе диглицидилового эфира бисфенола A. Эпокси соединение имеет величину EEW от около 180 до около 20000 и, предпочтительно, от около 1000 до около 12000. Эпокси соединения имеют средневесовой молекулярный вес (Мw) от около 400 до около 50000. Эпокси соединение может быть использовано в его промышленно доступной форме или может быть приготовлено на основе преимущественно низкомолекулярного эпокси соединения с помощью стандартных способов, хорошо известных специалистам в этой области, например, обработкой эпокси соединения, имеющего величину EEW от около 180 до около 500 бисфенолом A с получением эпокси соединения, имеющего величину EEW от около 1000 до около 12000.

Примеры эпокси соединений включают, но не ограничиваются ими, DER 664, DER 667, DER 668 и DER 669, все доступные из Dow Chemical Co., Midland, Michigan, и EPON 1004, EPON 1007 и EPON 1009, все доступные из Shell Chemical Co. Houston, Texas. Пример эпокси соединения с низкой молекулярной массой, который используют в его промышленной форме или который может сочетаться с бисфенолом A, представляет EPON 828, доступный из Shell Chemical Co.

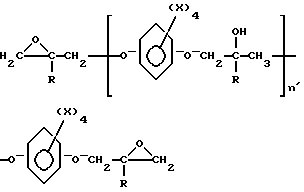

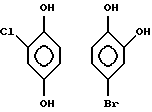

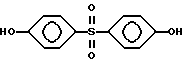

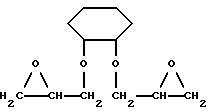

В общем, пригодные эпокси соединения представляют алифатические-, циклоалифатические- или ароматические эпокси смолы, такие, как, например, эпокси смолы, представленные структурной формулой I или II:

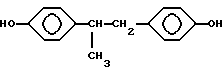

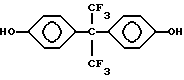

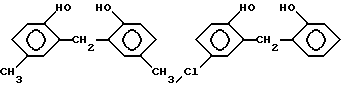

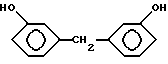

где каждый A представляет независимо двухвалентную углеводородную группу, содержащую от 1 до около 12, предпочтительно, от 1 до около 6, и наиболее предпочтительно, от 1 до около 4, атомов углерода; каждый R представляет независимо водород или алкильную группу, содержащую от 1 до около 3 атомов углерода; каждый X представляет независимо водород, гидрокарбильную или гидрокарбилокси группу, содержащую от 1 до около 12, предпочтительно, от 1 до около 6, и наиболее предпочтительно, от 1 до около 4, атомов углерода, или атомов галоида, предпочтительно, хлора или брома; n равно 0 или 1 и n' имеет среднюю величину от 0 до около 150, и предпочтительно, от 0 до около 100.

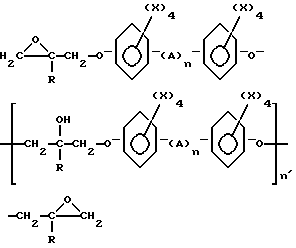

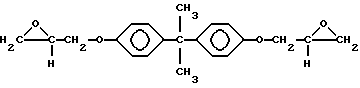

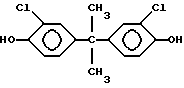

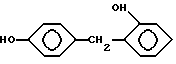

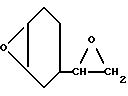

В частности, предпочтительными эпокси смолами являются (диглицидиловый эфир/бисфенол-A) смолы, т.е. полиэфирные диэпоксиды, приготовленные за счет полимерного присоединения бисфенола-A (III)

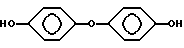

и диглицидилового эфира бисфенола-A (IV).

Диглицидиловый эфир может быть предварительно получен за счет взаимодействия двух молекул эпихлоргидрина с одной молекулой бисфенола-A в присутствии основания, такого, как гидроксид натрия. Предпочтительно, однако, эту реакцию проводят таким образом, что образующиеся молекулы диглицидилового эфира взаимодействуют in situ с молекулами бисфенола-A с образованием эпокси смол.

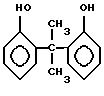

В этом случае, эпокси смола является смесью, включающей полимерные образцы, соответствующие различным величинам n' в следующей идеализированной формуле V:

где n' представляет число, равное от 0 до около 150.

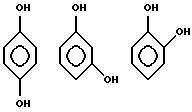

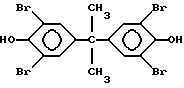

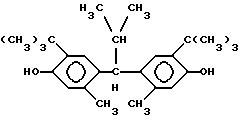

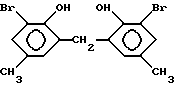

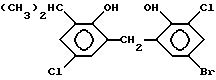

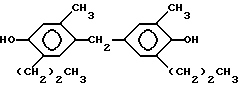

Дополнительно к бисфенолу-A, полезные эпокси смолы могут быть приготовлены за счет взаимодействия приводимого ниже диглицидилового эфира бисфенола-A с приведенными ниже, но не ограничивающими бисфенолами:

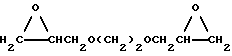

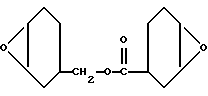

Другие эпокси смолы, которые могут быть использованы в качестве компонента вододиспергируемого полимера, готовятся из следующих исходных эпокси-содержащих материалов. Эти эпокси- содержащие материалы взаимодействуют с бисфенолом-A или другим бисфенолом для регулирования молекулярного веса эпокси соединения до достаточно высокой величины.

(ii) Сшивающее соединение, имеющее остаток с активированной ненасыщенной углерод-углеродной связью и остаток, способный взаимодействовать с эпокси группой.

Сшивающее соединение, используемое для приготовления вододиспергируемого полимера, имеет две функциональные группы и ковалентно связывает эпокси часть вододиспергируемого полимера с частью заполимеризованного акрилового мономера. Сшивающее соединение присутствует в вододиспергируемом полимере в количестве от около 0.003 вес.% до около 4 вес.% и предпочтительно от около 0.003 вес.% до около 2.5 вес.% от вододиспергируемого полимера.

В соответствии с другой важной чертой настоящего изобретения, сшивающее соединение присутствует в количестве, достаточном для взаимодействия с, по крайней мере, 1% и вплоть до 50% эпокси групп, обеспеченных эпокси соединением. Предпочтительно, сшивающее соединение присутствует в количестве, достаточном для взаимодействия с около 5% до около 40%, и наиболее предпочтительно, с около 5% до около 25% эпокси групп, обеспеченных эпокси соединением. Таким образом, реакция между эпокси соединением и сшивающим соединением не расходует все эпокси группы, а достаточное количество эпокси групп остается, так что вододиспергируемый полимер содержит, по крайней мере, одну эпокси группу.

Как предварительно установлено, сшивающее соединение является бифункциональным мономером. Одна функциональная группа представляет остаток, способный взаимодействовать с эпокси группой. Вторая функциональная группа представляет остаток, содержащий активированную ненасыщенную углерод-углеродную связь. Термин "активированная ненасыщенная углерод-углеродная связь", как он использован здесь, относится к тройной углерод-углеродной связи, т.е. к ацетиленовой связи или сопряженным углерод-углеродным двойным связям.

Сшивающие соединения имеют общую структурную формулу VI или VII

R1-CH=CH-(CH=CH-)r-(CH2)p-Y, (VI)

R1-C≡C-(C≡C-)s-(CH2)p-Y (VII)

где R1 представляет водород, алифатическую гидрокарбильную группу, алифатическую циклогидрокарбильную группу или ароматическую гидрокарбильную группу; r представляет число, равное от 1 до 6; s представляет число, равное от 0 до 6; p представляет число, равное от 0 до 18; и Y представляет остаток, способный взаимодействовать с эпокси группой. Предпочтительно, связывающее соединение содержит двенадцать углеродных атомов.

Конкретно, R1 может быть ароматической гидрокарбильной группой, подобной фенилу, или замещенной ароматической гидрокарбильной группой, подобной C1-C10 алкокси-замещенному фенилу, галоид-замещенному фенилу или C1-C18 алкил-замещенному фенилу. Термин "галоид", как он использован здесь, включает фтор, хлор, бром и иод. R1 группа также может быть алифатической гидрокарбильной группой или алифатической циклогидрокарбильной группой, или замещенной или незамещенной. Неограничивающими примерами R1 являются водород, C1-C18 алкильная группа и, предпочтительно, C1-C10 алкильная группа; C5-C7 циклоалкильная группа; фенил-замещенная C1-C18 алкильная группа или C5-C7 циклоалкильная группа; и галоид-замещенная алкильная или циклоалкильная группа. R1 группа может быть также ненасыщенной C1-C18 алифатической гидрокарбильной группой или ненасыщенной C5-C7 циклоалифатической гидрокарбильной группой, т. е. группой, которая содержит одну или больше углерод-углеродных двойных связей или углерод-углеродных тройных связей. Такие ненасыщенные алифатические гидрокарбильные группы или циклогидрокарбильные группы могут быть замещенными или незамещенными. Любые замещающие группы на R1 являются достаточно нереакционноспособными, такими, что заместители не мешают в приготовлении модифицированного эпокси соединения или вододиспергируемого полимера. Для достижения полного преимущества настоящего изобретения, R1 представляет водород, C1-C4 алкильную группу, C5-C7 циклоалкильную группу или фенил.

Идентичность Y группы не ограничивается, за исключением того, что Y группа является способной взаимодействовать с эпокси группой. Поэтому, Y группа может быть, но не ограничивается ими, карбоксильной (- CO2H), амидо (-CON (R2)2), амино (-N(R2)2), гидроксильной (-ОН) или меркапто (-SR3) группой, где R2 группы являются, независимо, водородом, C1-C4 алкильными группами или фенилом, и R3 является водородом, C1-C4 алкильными группами или фенилом.

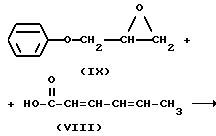

Специфические сшивающие соединения включают, но не ограничиваются ими, сорбиновую кислоту, сорбиновый спирт, дициклопентадиенильные кислоты, сопряженные ненасыщенные жирные кислоты (например, олеостеариновую кислоту), 3-пентил-1-ол, 2-пентил-1-ол, 4-пентиновая кислота, 4-пентин-1-ол, 4-пентин-2-ол, 1-пентин-3-ол, гептакозо-10,12-дииноевая кислота, гаптадека-2,4-дииноевая кислота, генаикоза-2,4-нонадека-1,4-дииноевая кислота, 2-гептиноевая кислота, 2-гексиноевая кислота, нонакоза-10,12-дииноевая кислота, нонадека-1,4-дииноевая кислота, 2-нониноевая кислота, пентадека-2,4-дииноевая кислота, пентакоза-10,12-дииноевая кислота, фенилпропиоловая кислота, пропиоловая кислота, тетроловая кислота, трикоза-10,12-дииноевая кислота, 10-ундециноевая кислота, 1-бутин-3-ол, 2-бутин-1-ол, 3-бутин-1-ол, 2-децин-1-ол, 3-децин-1-ол, 3,6-диметил-1-гептин-3-ол, 3,5-диметил-1-гексин-3-ол, 3,4-диметил-1-пентин-3-ол, 3-этил-1- гептин-3-ол, 4-этил-1-гексин-3-ол, 3-этил-5-метил-1-гептин-3-ол, 4-этил-1-октин-3-ол, 3-этил-1-пентин-3-ол, 1-этинил-1- циклогексанол, 1-гептин-3-ол, 2-гептин-1-ол, 3-гептин-1-ол, 4- гептин-2-ол, 5-гептин-3-ол, 1-гексин-3-ол, 2-гексин-1-ол, 3- гексин-1-ол, 4-гексин-2-ол, 5-гексин-1-ол, 5-гексин-3-ол, 3-метил- 1-бутин-3-ол, 5-метил-1-гексин-3-ол, 3-метил-1-пентил-3-ол, 3- нонин-1-ол, 1-октин-3-ол, 3-октин-1-ол, 1-фенил-2-пропин-1-ол, 2- пропин-1-ол, 10-ундецин-1-ол, 3-аминофенилацетилен, пропаргиламин и их смеси. Предпочтительное сшивающее соединение является сорбиновой кислотой, имеющей структуру (VIII).

CH3-CH=CH-CH=CH-CO2H. (VIII)

(iii) Акриловые мономеры

Акриловые мономеры после полимеризации, присутствуют в количестве от около 5 вес. % до около 95 вес.% и, предпочтительно, от около 10 вес.% до около 90 вес. % от вододиспергируемого полимера. Для достижения полного преимущества настоящего изобретения, заполимеризованные акриловые мономеры присутствуют в количестве от около 15 вес.% до около 85 вес.% от вододиспергируемого полимера.

Акриловые мономеры полимеризуются по свободно радикальному механизму в присутствии сшивающего соединения, с ковалентным связыванием акриловой части вододиспергируемого полимера со сшивающим соединением через остаток активированной ненасыщенной углерод-углеродной связи. Предпочтительно, акриловые мономеры полимеризуются в присутствии сшивающего соединения после того, как сшивающее соединение ковалентно связывается с эпокси соединением.

В соответствии с важной чертой настоящего изобретения, по крайней мере, часть акриловых мономеров является способной к превращению полимера в полимер, диспергируемый в воде. Эти мономеры определяются как мономеры, которые дают либо водорастворимые гомополимеры, либо гомополимеры, которые оказывают влияние на водорастворимость за счет нейтрализации основанием. Акриловые мономеры могут включать от 0% вплоть до 95% мономеров от общего веса виниловых мономеров. Для того чтобы избежать избыточного разветвления, количество виниловых мономеров составляет от 0% до около 3% от общего веса мономеров.

Акриловый мономер обычно включает α,β-ненасыщенную карбоновую кислоту. α,β-Ненасыщенная карбоновая кислота оказывает влияние на вододиспергируемость полимера после нейтрализации основанием. Пригодные мономеры α,β-ненасыщенных карбоновых кислот включают, например, акриловую кислоту, метакриловую кислоту, кротоновую кислоту, итаконовую кислоту, малеиновую кислоту, мезаконовую кислоту, цитраконовую кислоту, сорбиновую кислоту, фумаровую кислоту и их смеси. Акриловый мономер также может включать акриламид или метакриламид, которые могут придавать полимеру вододиспергируемость.

α,β-Ненасыщенная карбоновая кислота ковалентно сополимеризуется с виниловым или акриловым мономером, подобно стиролу или эфиру акриловой кислоты. Полимеризуемые виниловые или акриловые мономеры, пригодные для сополимеризации с α,β-ненасыщенной карбоновой кислотой, включают, например, ароматические и алифатические соединения, включающие виниловые остатки и эфиры и амиды α,β-ненасыщенных карбоновых кислот. Неограничивающие примеры пригодных виниловых и акриловых мономеров включают стирол и галоидстиролы; изопрен; сопряженный бутадиен; α-метилстирол; винилтолуол; винилнафталин; метил-, этил-, пропил- , изопропил-, бутил-, изобутил-, пентил-, изоамил-, гексил-, этилгексил-, лаурил и другие C4-C12 алкилакрилаты; метакрилаты и кротонаты; диметилмалеат; дибутилфумарат; и аналогичные диэфиры α,β-ненасыщенных карбоновых кислот; и их смеси. Другие пригодные полимеризуемые виниловые мономеры включают винилхлорид, акрилонитрил, метакрилонитрил, винилацетат, винилпропионат, винилстеарат, изобутоксиметил акриламид и им подобные.

Предпочтительными акриловыми мономерами являются метилакрилат, метил метакрилат, этил акрилат, бутил акрилат, акриловая кислота, метакриловая кислота и их смеси. Предпочтительными виниловыми мономерами являются стирол. Наиболее предпочтительными акриловыми и виниловыми мономерами являются стирол метакриловая кислота, акриловая кислота и их смеси.

Акриловые мономеры полимеризуются и ковалентно связываются со сшивающим соединением за счет того, что подвергают акриловые мономеры и сшивающее соединение свободно радикальной полимеризации, известной специалистам в этой области. Поэтому, акриловые мономеры полимеризуются и ковалентно связываются со сшивающим соединением в присутствии свободно радикального инициатора. Пригодные свободно радикальные инициаторы включают, но не ограничиваются ими, окислительно-восстановительные инициаторы, катализаторы перикисного типа, подобные, например, гидроперикиси кумола, или азосоединения, подобные, например, азобисизобутиронитрилу.

В общем, может быть использован любой свободно радикальный инициатор в приготовлении вододиспергируемого полимера. Обычно используемым и предпочтительным свободно радикальным инициатором является персульфат калия. Дополнительно к персульфату калия, другие полезные свободно радикальные инициаторы полимеризации включают, но не ограничиваются ими, окислительно-восстановительные инициаторы, такие как, сульфит или бисульфит щелочного металла, сульфит аммония, метабисульфат аммония, бисульфит аммония, персульфат щелочного металла; перокси соединение, такое, как пероксид или перокси кислота, подобные трет-бутилгидроперекиси, ди-трет-бутил-гидроперекиси, гидропероксиду бензоила, трет-бутил пероксиду, пероксиду лаурила, метилэтилкетон пероксиду, пероксиду хлорбензоила, трет-бутил пербензоату, трет-бутил перокси изопропил карбонату и перокси- 3,3,5-триметилциклогексану или их смесям. Полезными являются также свободно радикальные термические инициаторы, такие, как азобисизобутиронитрил; 4-трет-бутилазо-4'-циановалериановая кислота; 4,4'азобис (4-циановалериановая кислота); 2,2'азобис (2-амидинопропан)дигидрохлорид; 2,2'азобис (2,4-диметилвалеронитрил); диметил 2,2'азобисизобутират; 2,2'-азодиметил бис (2,4-диметилвалеронитрил; (1-фенилэтил)азодифенилметан; 2,2'азобис(2-метилбутиронитрил); 1,1'-азобис (1-циклогексанкарбонитрил); 2-(кабамоилазо)-изобутиронитрил: 2,2'азобис(2,4,4-триметилпента-2-фенилазо-2,4-диметил-4-метокси) валеронитрил; 2,2'азобис(2-метилпропан); 2,2'азобис(N,N- диметиленизобутирамидин)дигидрохлорид; 4,4'азобис (4- цианопентановая кислота); 2,2'азобис(2-метил-N-(1,1-бис- (гидроксиметил)-2-гидроксиэтил]пропионамид); 2,2'азобис(2- метил-N-(1,1-бис-(гидроксиметил)-этил] пропионамид); 2,2'азобис(2- метил-N-(2-гидроксиэтил) пропионамид); 2,2'азобис(изобутирамид) дигидрат и им подобные. Эти типы инициаторов, окислительно-восстановительные, перокси и термические, могут быть использованы сами по себе или в пригодной смеси.

Вододиспергируемая смола готовится либо взаимодействием сшивающего соединения с эпокси соединением, либо повышением молекулярной массы низкомолекулярного эпокси соединения до желаемой величины EEW, в то же время с одновременным взаимодействием эпокси смолы с повышенной молекулярной массой со сшивающим соединением, с последующей полимеризацией акрилового мономера в присутствии сшивающего соединения, связанного с эпокси соединением. Предпочтительный способ повышает молекулярную массу низкомолекулярного эпокси соединения при одновременном взаимодействии эпокси соединения с повышенной молекулярной массой со сшивающим соединением.

С целью иллюстрации приготовления вододиспергируемого полимера были проведены следующие эксперименты и реакции.

Во-первых, способность сшивающего соединения к ковалентному связыванию с эпокси группой без разрыва остатка активированной ненасыщенной углерод-углеродной связи сшивающего соединения было продемонстрировано за счет взаимодействия 1,2-эпокси-3-феноксипропана (IX) с сорбиновой кислотой (VIII) с образованием соединения (X).

В частности, соединение (X) готовили путем смешивания 74.0 г (0.49 эквивалентов) соединения (IX), 55,3 г (0.49 эквивалентов) сорбиновой кислоты, 0.006 г (500 ppm) тетраэтиламмонийбромида (TEAB) и 20 г метилэтилкетона в реакционной склянке с образованием реакционной смеси. Начальное кислотное число реакционной смеси составляло около 184.1. Над реакционной смесью создавали азотную подушку (N2), затем реакционную смесь нагревали до 200oF и выдерживали при 200oF до тех пор, пока кислотное число не снизится до ниже чем единица. В процессе реакции, вторую часть 0.06 г TEAB добавляли к нагретой реакционной смеси. После падения кислотного числа ниже единицы, реакционную смесь охлаждали и отгоняли метилэтилкетон из реакционной смеси с получением соединения (X). Структуру соединения (X) подтверждали с помощью спектроскопии ядерного магнитного резонанса (NMR).

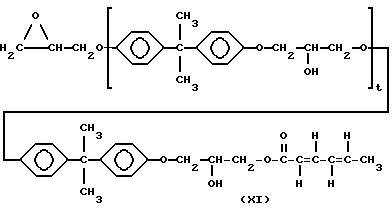

В экспериментах, где сорбиновая кислота взаимодействовала с эпокси смолой с повышенной молекулярной массой (например, величина EEW около 1000), реакционная смесь часто была слишком вязкой для полного растворения эпокси соединения с повышенной молекулярной массой и для того, чтобы позволить проводить гомогенную реакцию с сорбиновой кислотой. Для того чтобы избежать этой проблемы, сорбиновую кислоту (VIII) и бисфенол-A (III) смешивали с низкомолекулярным эпокси соединением и позволяли одновременно взаимодействовать с эпокси соединением. Структуру получающегося эпокси-сорбатного полимера подтверждали с помощью NMR спектроскопии. Сопряженная диеновая часть сорбиновой кислоты не затрагивалась в процессе реакции. Эпокси соединение, модифицированное сорбатом, поэтому имело структуру (XI).

где t равно от 0 до около 70. Сорбат-модифицированное эпокси соединение (XI) поэтому содержало эпокси группы, пригодные для реакции со сшивающим агентом, и остаток активированной ненасыщенной углерод-углеродной связи, пригодный для реакции с акриловыми мономерами.

В других вариантах, эпокси кольцо, остающееся в сорбат-модифицированном эпокси соединении (XI), открывалось до взаимодействия сорбат-модифицированного эпокси соединения с акриловыми мономерами. Например, эпокси кольцо в соединении (XI) могло быть гидролизованным для обеспечения соответствующего α -гликолевого соединения, где эпокси кольцо на конце цепи сорбат-модифицированного эпокси соединения превращалось в соединение со структурой (XII).

Аналогично, эпокси кольцо соединения (XI) могло быть открыто азотсодержащим соединением, имеющим структуру (R4)2NH, где R4 группы независимо представляют водород, фенил или алкильную или гидроксиалкильную группу, содержащую от одного до шести атомов углерода. Примеры таких азот содержащих соединений представляют аммиак, первичный амин или вторичный амин. Открытие эпокси кольца азот содержащим соединением обеспечивает α-аминоспирт на конце цепи модифицированного эпокси соединения (XI).

Кроме того, эпокси кольцо модифицированного эпокси соединения может быть открыто гидроксил-содержащим соединением, имеющим структуру R5OH, где R5 является алкильной группой или гидроксиалкильной группой, содержащей от одного до шести атомов углерода, или R5 является фенилом. Открытие эпокси кольца спиртом обеспечивает простой α-гидроэфир на конце цепи модифицированного эпокси соединения.

Кроме того, эпокси кольцо модифицированного эпокси соединения может быть открыто фосфорной кислотой, имеющей структуру (XIII),

где R6 группы являются, независимо, водородом, алкильной группой или гидроксиалкильной группой, содержащей от одного до шести атомов углерода, или фенилом. Открытие эпокси кольца фосфорной кислотой структуры (XIII) обеспечивает α-гидрокси фосфатный эфир, имеющий структуру (XIV)

на конце цепи модифицированного эпокси соединения (XI).

Для демонстрации того, что сшивающее соединение сополимеризуется с акриловыми мономерами, сорбиновая кислота была подвергнута взаимодействию с акриловыми мономерами и виниловыми мономерами в условиях свободно радикальной полимеризации. Сопряженный диеновый остаток сорбиновой кислоты не наблюдали в конечном полимере. В частности, следующий пример демонстрирует сополимеризацию сорбиновой кислоты, акриловых мономеров и виниловых мономеров.

Ингредиент и его количество (вес)

(а) Бутилцеллозольв - 316 г

(б) н-Бутиловый спирт - 96 г

(с) Стирол - 5.1 г

(д) Этилакрилат - 113.4 г

(е) Метилметакрилат - 33.9 г

(ж) Акриловая кислота - 21.3 г

(з) Метакриловая кислота - 25.5 г

(и) Сорбиновая кислота - 3 г

(к) 2,2'-Азобисизобутиронитрил - 3 г

(л) Бутилцеллозольв - 50 г

(м) 2,2'-Азобисизобутиронитрил - 1.3 г

(н) 2,2'-Азобисизобутиронитрил - 1.3 г

(о) 2,2'-Азобисизобутиронитрил - 1.3 г

Ингредиенты (а) и (б) загружали в реакционную склянку и нагревали до 230oF. Ингредиенты от (с) до (к) предварительно смешивали, затем добавляли по каплям к нагретой смеси (а) и (б) в течение 90-минутного периода с перемешиванием и в то же время поддерживая температуру 230-235oF. Остаточное количество мономера, предварительно смешанное (с)-(к), промывали в реакционной склянке ингредиентом (л). Получающуюся реакционную смесь выдерживали при 230oF в течение 30 мин, затем добавляли ингредиент (м). После выдерживания еще в течение 30 мин при 230oF, добавляли ингредиент (н). После выдерживания в течение третьего 30-минутного периода при 230oF, добавляли ингредиент (о). Затем реакционную смесь выдерживали при 230oF, дополнительно в течение 60 мин и затем позволяли охладиться.

Растворители выпаривали из реакционной смеси и получающийся сополимер анализировали с помощью NMR спектроскопии на присутствие диенового остатка сорбиновой кислоты. Не наблюдали присутствия диенового остатка.

Как иллюстрируется ниже, сорбат-модифицированное эпокси соединение структурной формулы (XI) взаимодействовало с акриловыми и виниловыми мономерами с обеспечением вододиспергируемого полимера. Получающийся вододиспергируемый полимер имел структуру:

E-L-A,

где E является эпокси частью полимера, A является акриловой частью и L является сшивающей частью, которая ковалентно связывает E с A.

(б) Нестойкое основание.

Вододиспергируемый полимер содержит достаточное количество акриловых мономеров, способных придавать полимеру диспергируемость в воде. Эти акриловые мономеры обычно являются α,β-ненасыщенными карбоновыми кислотами, и эти мономеры превращают полимер в вододиспергируемый за счет нейтрализации остатка карбоновой кислоты нестойким основанием.

Нестойкое основание включается в достаточном количестве, так что от около 20% до около 100% групп карбоновой кислоты акриловой части вододиспергируемого мономера нейтрализуется. Избыточное количество нестойкого основания не оказывает отрицательного влияния на композицию для покрытия, но оно не обеспечивает преимущества и, поэтому, удаляется. Нестойкое основание, предпочтительно, присутствует в количестве, достаточном для нейтрализации, по крайней мере, от около 35% до около 75% групп карбоновой кислоты, присутствующей в водоустойчивой композиции для покрытия. Точное количество нестойкого основания, добавляемого к композиции, определяется из кислотного числа вододиспергируемого полимера и из основности нестойкого основания.

Нестойкое основание является относительно летучим соединением, которое выпотевает из композиции для покрытия в процессе отверждения. Таким образом, композиция для покрытия в процессе отверждения превращается в более водонерастворимую форму и, поэтому, обеспечивает отвержденную композицию для покрытия, которая проявляет превосходное химическое сопротивление и устойчивость против помутнения.

Нестойкое основание является обычно первичным, вторичным или третичным амином, либо ароматическим, либо алифатическим, или первичным, вторичным или третичным алканоламином, или аммиаком или гидроксидом алкиламмония или гидроксидом ариламмония или их смесью. Неограничивающие примеры нестойкого основания включают гидроксид аммония, гидроксид тетралкиламмония, где алкильная группа содержит от одного до 4 атомов углерода (например, гидроксид тетраметиламмония), моноэтаноламин, диметиламин, метилдиэтаноламин, бензиламин, диизопропиламин, метилэтаноламин, бутиламин, пиперазин, диметилэтаноламин, диэтилэтаноламин, диэтаноламин, морфолин, N- метилморфолин, N-этилморфолин триэтиламин, 2-диметиламин-2-метил- 1-пропанол, диизопропаноламин, триметиламин, N-метилпиперидин, 2- амино-2-метил-1-пропанол, пиперидин, пиридин, диметиланилин, и аналогичные амины и алканоламины и их смеси.

(с) Отверждающий агент.

Композиция для покрытия по настоящему изобретению включает также отверждающий агент, такой, как фенольная смола или аминопласт. Композиция для покрытия содержит от около 0.5 вес.% до около 25 вес.% и, предпочтительно, от около 1 вес.% до около 20 вес.% нелетучего материала отверждающего агента. Для достижения полного преимущества настоящего изобретения, композиция для покрытия содержит от около 1 вес.% до около 10 вес.% отверждающего агента.

Отверждающий агент может быть фенольной смолой, аминопластом, карбодиимидом или аналогичным отверждающим агентом. Фенольная смола представляет продукт конденсации, получающийся от реакции между фенолом и формальдегидом, и имеет низкий молекулярный вес от около 800 до около 8000 и, предпочтительно, от около 1200 до около 5000. Фенол или, в основном, любое другое соединение, включающее гидроксифенильный остаток, может быть использовано в качестве фенольного компонента фенольной смолы. Неограничивающие примеры пригодных фенольных соединений включают фенол, крезоловую кислоту и бисфенол-A. Бисфенол-A является предпочтительным фенольным компонентом фенольной смолы.

Аналогично, в качестве отверждающего агента может быть использован аминопласт. Аминопласт обычно является низкомолекулярным, частично или полностью алкилированным продуктом конденсации, подобным мочевино-формальдегидным, меламино-формальдегидным и бензогуанамин-формальдегидным смолам.

Промышленно доступные аминопласты включают, например, CYMEL 301, CYMEL 303, CYMEL 370 и CYMEL 373, все на основе меламина и промышленно доступные из American Cyanamid, Stanford, Connecticut, например, CYMEL 301 является гексаметоксиметил меламином.

Другими примерами смол аминопластов являются смолы типа получаемого реакцией альдегида и формогуанамина, аммелина, 2-хлор-4,6-диамин-1,3,5'-триазина, 2-фенил-п-окси-4,6-диамино- 1,3,5-триазина и 2,4,6-триэтил-триамино-1,3,5-триазина. Моно-, ди- или триарильные меламины, например, 2,4,6-трифенилтриамин-1,3,5-триазин являются предпочтительными. Другими альдегидами, используемыми для реакции с аминосоединением с образованием смолоподобного материала, являются кротоновый альдегид, акролеин или соединения, которые генерируют альдегиды, такие, как гексаметилен-тетрамин, паральдегид и им подобные.

(д) Носитель.

Носитель настоящей композиции для покрытия является носителем на водной основе, но может также включать летучий органический растворитель. Обычно, летучий органический растворитель, включенный в композицию для покрытия, обладает достаточной летучестью при испарении, в основном полностью из композиции для покрытия в течение процесса отверждения, как например, в процессе нагревания от около 350oF до около 500oF в течение от около 6 с до около 15 мин.

Летучие органические растворители включаются в виде части носителя, помогая растворению, диспергированию и эмульгированию компонентов композиции и тем самым обеспечивая более устойчивую композицию. Летучие органические растворители включаются также для улучшения физических свойств композиции, подобных поверхностному натяжению, текучести в процессе сушки и вязкости и тем самым обеспечивают композицию, которая является более легкой для применения и которая обеспечивает более однородное отвержденное покрытия. Летучие органические растворители улучшают свойства текучести композиции для покрытия и облегчают разбрызгивание композиции для покрытия.

Многочисленные летучие органические растворители могут быть включены в настоящую композицию для покрытия. Пригодные летучие органические растворители имеют достаточно низкое давление пара для сопротивления испарению в процессе хранения и достаточно высокое давление пара для того, чтобы испаряться из композиции для покрытия в процессе отверждения. Примеры летучих органических растворителей включают, но не ограничиваются ими, метил, этил, пропил, бутил, гексил или фениловый эфир этиленгликоля, диэтиленгликоль, триэтиленгликоль, пропиленгликоль или дипропиленгликоль; метилацетат этиленгликоля; этилацетатэтиленгликоля; бутилацетат диэтиленгликоля; метилацетат пропиленгликоля; метилацетат дипропиленгликоля; н-бутанол; гексиловый спирт; гексилацетат; метил н-амилкетон; бутиленгликоль; пропиленгликоль; диизобутилкетон; метилпропилкетон; метилэтилкетон; метилизобутилкетон; 2-этоксиэтилацетат; трет- бутиловый спирт; амиловый спирт; 2-этилгексиловый спирт; циклогексанол, изопропиловый спирт и подобные органические растворители и их смеси.

Предпочтительный летучий органический растворитель представляет н-бутанол, потому что компоненты композиции для покрытия легко диспергируются в н-бутаноле. Другой предпочтительный летучий органический растворитель представляет монобутиловый эфир этиленгликоля, т.е. бутилцеллозольв.

Носитель также может включать относительно небольшое количество неполярного органического растворителя, такое, как вплоть до 10 вес.% носителя, без вредного влияния на композицию для покрытия, либо до, либо после отверждения. Пример неполярных органических растворителей включает хлорированный углеводород, алифатический углеводород или ароматический углеводород, подобный толуолу, гептану, этилбензолу, бензолу, ксилолу, минеральным спиритам, керосину, нафте, гексану и их комбинациям.

Количество носителя, включенного в композицию для покрытия, ограничивается только желаемыми или необходимыми реологическими свойствами композиции для покрытия. Обычно, достаточное количество носителя включается в композицию для покрытия для образования композиции, которая может быть легко переработана, которая может быть легко и однородно применена к металлическому субстрату, а носитель достаточно испаряется из композиции для покрытия в процессе отверждения в течение желаемого времени отверждения.

Поэтому, носитель включается в композицию в достаточном количестве для того, чтобы образовать композицию для покрытия, включающую от около 5 вес.% до около 60 вес.%, и предпочтительно, от около 10 вес.% до около 50 вес.% от нелетучего материала. Для достижения полного преимущества по настоящему изобретению, водоустойчивая композиция для покрытия настоящего изобретения включает от около 15 вес.% до около 45 вес.% от нелетучего материала. Дополнительные необязательные наполнители могут увеличивать количество нелетучего материала выше чем около 60%.

Поэтому, в основном, любой носитель, включающий большую часть воды и минимальную часть летучих органических растворителей, является полезным в настоящей композиции для покрытия, поскольку носитель адекватно диспергирует, эмульгирует и/или солюбилизирует компоненты композиции; является инертным по отношению к взаимодействующим с композицией компонентам и тем самым исключает влияние на стабильность композиции для покрытия или способность композиции для покрытия эффективно отверждаться: и быстро испаряется, в основном, полностью и относительно быстро обеспечивает отвержденную композицию для покрытия, которая ингибирует коррозию металлического субстрата, которая не оказывает вредного влияния на пищевые продукты или напитки и контактируют с отвержденной композицией для покрытия, и которая демонстрирует достаточные физические свойства, подобные адгезии и гибкости для применения в качестве покрытия на внутренней или внешней части контейнера или перегородки.

(е) Другие необязательные ингредиенты.

Композиция для покрытия согласно настоящему изобретению также включает другие необязательные ингредиенты, которые не оказывают вредного влияния на композицию для покрытия или отвержденную композицию для покрытия, получающуюся из них. Такие необязательные ингредиенты являются известными в этой области и включаются в композицию для покрытия для улучшения эстетических свойств композиции; для облегчения производства, переработки, обработки и применения и дальнейшего улучшения конкретного функционального свойства композиции для покрытия или отвержденной композиции для покрытия, получающейся из них.

Такие необязательные ингредиенты включают, например, красители, пигменты, разбавители, наполнители, дополнительные антикоррозионные агенты, агенты контролирования текучести, тиксотропные агенты, диспергирующие агенты, антиоксиданты, промоторы адгезии, светостабилизаторы и их смеси. Неионные или анионные поверхностно-активные вещества включаются в композицию для покрытия для улучшения свойств текучести. Парафиновая эмульсия и/или дисперсия синтетической смазки включается для улучшения свойств скольжения отвержденной композиции для покрытия. Каждый необязательный ингредиент включается в достаточном количестве для того, чтобы служить для предполагаемой цели, но не в таком количестве, чтобы оказывать нежелательное влияние на композицию для покрытия или отвержденную композицию для покрытия.

Композиция для покрытия по настоящему изобретению готовится приготовлением сначала вододиспергируемого полимера. Вододиспергируемый полимер готовится предпочтительно за счет одновременного повышения молекулярной массы эпокси соединения и взаимодействия эпокси соединения со сшивающим соединением. Получающееся модифицированное эпокси соединение взаимодействует с акриловыми мономерами в условиях свободно радикальной полимеризации с обеспечением вододиспергируемого полимера.

Вододиспергируемый полимер затем смешивается с нестойким основанием, отверждающим агентом и носителем, т.е. водой и летучим органическим растворителем. Носитель присутствует в достаточном количестве для доведения количества нелетучего материала в композиции для покрытия до предварительно определенного уровня. Могут быть добавлены необязательные ингредиенты к композиции для покрытия до или после добавления носителя.

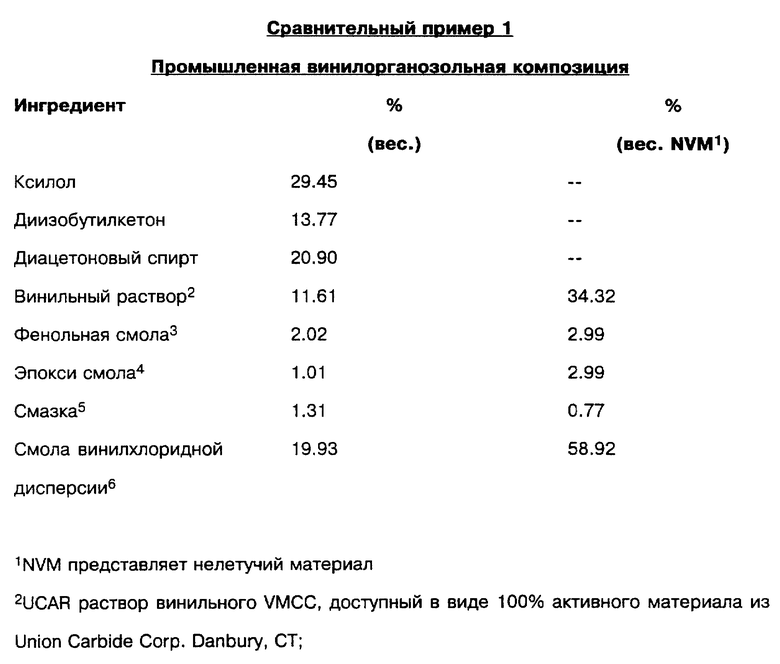

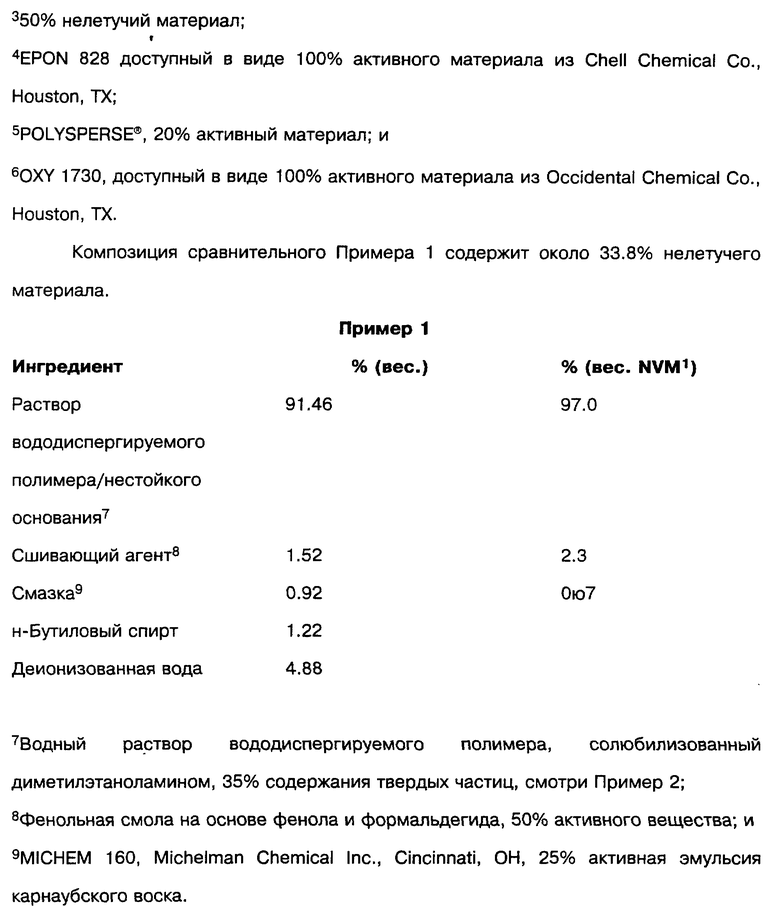

Для демонстрации композиции для покрытия по настоящему изобретению, следующие примеры и сравнительные примеры были подготовлены и затем применены к металлическому субстрату, и окончательно отверждены для обеспечения покрытого металлического субстрата. Покрытый металлический субстрат затем сравнительно испытывали для применения в качестве пищевого контейнера или контейнера для напитка. Отвержденные покрытия испытывали на способность к ингибированию коррозии металлического субстрата; на адгезию к металлическому субстрату; на химическую стойкость; на гибкость и на сопротивление царапанию и повреждению. Композицию согласно настоящему изобретению сравнивали с промышленной винилорганозольной композицией (т.е. см. в конце описания сравнительный пример 1), которая широко используется в покрытии металлических субстратов для применения в пищевых продуктах и напитках.

Композиция примера 1 является композицией для покрытия по настоящему изобретению, содержащей около 33% нелетучего материала. Композиция примера 1 готовится простым перемешиванием ингредиентов композиции до гомогенного состояния. Композиция Примера 1 основывается на вододиспергируемом полимере, приготовленном, как представлено ниже в примере 2.

Пример 2

Раствор вододиспергируемого полимера/нестойкого основания.

Эпокси соединение, т.е. EPON 828, диглицидиловый эфир бисфенола-A (EEW 187, 180 фунтов, (82 кг) добавляли в реактор под азотной подушкой, оборудованный обратным холодильником. Эпокси соединение нагревали до температуры от около 170oF до около 175oF, затем добавляли достаточное количество бисфенола-A к нагретому эпокси соединению для обеспечения образования эпокси смолы EEW около 3000 (например, около 40.5 кг). Кроме того, 464 г сорбиновой кислоты и 77 г катализатора фосфониевой соли (т.е. SHELL Catalyst 1201, доступный из Chell Chemical Co., Houston, TX) добавляли в реактор.

Получающуюся смесь нагревали до 240oF, в то же время сохраняя азотную подушку. После достижения 240oF смеси позволили охладиться до 100oF. Экзотермическая реакция поднимала температуру до 270oF и температуре позволяли затем подниматься со скоростью от около одного до около полутора градусов по Фаренгейту в минуту путем охлаждения смеси, до тех пор пока температура не достигала около 350oF (максимальная температура была около 365oF). После падения экзотермической реакции, смесь выдерживали при температуре от около 350oF до около 360oF за счет нагревания в течение около одного часа. Когда эпокси смола достигала величины EEW больше чем около 3000, к смеси добавляли бутилцеллозольв (176 фунтов, (79,2 кг) и смеси позволяли охладиться до температуры около 250oF.

Затем к смеси добавляли н-бутиловый спирт (32.8 фунтов, (15,8 кг) и получающуюся смесь далее охлаждали до температуры 230oF. Готовили предварительную смесь стирола (790 г), этилакрилата (38,7 фунтов, (16,4 кг), метилметакрилата (11.6 фунтов, (5,2 кг), акриловой кислоты (3.299 г) и метакриловой кислоты (3.950 г), имеющую кислотное число около 166. Азобисизобутиронитрильный инициатор (464 г) добавляли к предварительно полученной смеси мономеров, затем получающуюся смесь акриловый мономер/инициатор добавляли в реактор в течение 90 мин, в то же время поддерживая температуру около 230oF. Остаточное количество акриловых мономеров вдували в реакционный сосуд 14.4 фунтами (6,48 кг) бутилцеллозольва и выдерживали при 230oF в течение дополнительных 30 мин.

Затем, предварительно полученную смесь 201 г азобисизобутиронитрила и 402 г бутилцеллозольва добавляли в реактор и получающуюся смесь выдерживали в течение дополнительных 30 мин при около 230o F. Эту процедуру повторяли дополнительно два раза для достижения того, чтобы заполимеризовались акриловые мономеры.

Содержимое реактора затем охлаждали до температуры около 220oF, с последующим добавлением 4090 г деионизованной воды. Содержимое реактора охлаждали до температуры 212oF и затем в реактор добавляли предварительно полученную смесь воды (4090 г) и диметилэтаноламина (4090 г). После 10 мин выдерживания, в реактор добавляли нагретую деионизованную воду (262 фунта, (117.9 кг), 200oF) в течение одного часа. Продукту реакции позволяли охладиться до температуры от около 195oF до около 200oF в процессе добавления воды. Затем быстро добавляли деионизованную воду (135 фунтов, (62,75 кг) к холодному продукту реакции при температуре 105oF. Затем продукт реакции доводили до желаемого содержания твердых частиц добавлением деионизованной воды.

Раствор полимера примера 2 имел содержание твердых частиц около 35 вес. %; pH около 7.25; вязкость 350 сПз (сантипуаз), измеренную на # 3 кручении при 25oC и 20 об/мин; кислотное число твердых продуктов около 32.5 и основное число твердых продуктов около 16.2. Раствор вододиспергируемого полимера/нестойкого основания примера 2 использовали в качестве основного компонента композиции примера 1.

Композицию примера 1 применяли с обеих сторон алюминиевого субстрата со скоростью, обеспечивающей от около 5.2 до около 7 мг на квадратный дюйм (mci) веса внутренней сухой пленки и от около 2.3 до около 2.8 mci веса наружной сухой пленки. Композицию примера 1 применяли со скоростью около 150 футов в минуту и отверждали при температуре около 450oF в течение 11 с. Композиция примера 1 была легкой в применении, показывая превосходное течение, не образуя пены, не образуя пленки, не теряла значительно растворитель и не обнаруживала кажущегося увеличения вязкости после двух часов. Отвержденная композиция для покрытия показывала превосходный глянец.

Композицию примера 1 сравнивали с композицией сравнительного Примера 2. Сравнительный пример 1 использовали в качестве контроля. Композиция сравнительного примера 2 была подобной композиции примера 1, за исключением того, что сорбиновую кислоту опускали из композиции примера 2. Композиция сравнительного Примера 2 поэтому не включала сшивающего соединения для ковалентной связи эпокси части полимера с заполимеризованной акриловой частью полимера.

В заключение, сравнительный пример 2 содержал 97 вес.% нелетучего материала эпокси-акриловой дисперсии. Эпокси-акриловая дисперсия содержала 33% нелетучего материала и основывалась на эпокси смоле с повышенной молекулярной массой, стироле, этилакриалате, метилметакрилате и метакриловой кислоте. Эпокси-акриловая дисперсия сравнительного примера 2 готовилась, в основном, идентично примеру 2, за исключением того, что сорбиновая кислота опускалась и эпокси смола, использованная в сравнительном примере 2, подвергалась повышению молекулярной массы до синтеза скорее, чем в первой стадии синтеза. Композиция сравнительного примера 2 содержала тот же самый сшивающий агент и смазку, в тех же количествах, как в примере 1, и содержала 30% нелетучего материала.

Композиции примера 1 и сравнительных примеров 1 и 2 применяли к металлическому субстрату (например, алюминиевому субстрату) и затем отверждали для образования покрытого металлического субстрата. Покрытые металлические субстраты затем подвергали сравнительным испытаниям для применения в качестве внутренней поверхности пищевого контейнера и контейнера для напитка. Как будет продемонстрировано более полно далее, отвержденная композиция для покрытия, получающаяся при отверждении композиции для покрытия по настоящему изобретению, является пригодной в качестве внутреннего или внешнего покрытия металлического контейнера для пищевых продуктов и напитков или для закрытого сосуда.

В частности, композиция для покрытия согласно настоящему изобретению применяется к металлическому субстрату, затем отверждается в течение достаточного промежутка времени при достаточной температуре, от около 3 до около 5 мин при температуре от около 350oF до около 500oF для обеспечения адгезивной отвержденной композиции для покрытия на металлическом субстрате. Отвержденному металлическому субстрату затем придается форма контейнера или другого металлического изделия.

Поэтому композиции примера 1 и сравнительных примеров 1 и 2 индивидуально применяли к чистому необработанному алюминиевому субстрату в количестве, достаточном для обеспечения толщины отвержденной пленки около 0.1 мила. Каждая композиция доводилась до содержания твердых частиц около 28 вес.% деионизованной водой до применения композиции к металлическому субстрату. После применения композиции примера 1 или композиции сравнительных примеров 1 и 2, индивидуально, к алюминиевому субстрату, композицию отверждали за счет использования HVHT спиральной печи при 450oF в течение 16 с. Каждая из отвержденных композиций для покрытия имела гладкий глянцевый вид и была свободна от дефектов.

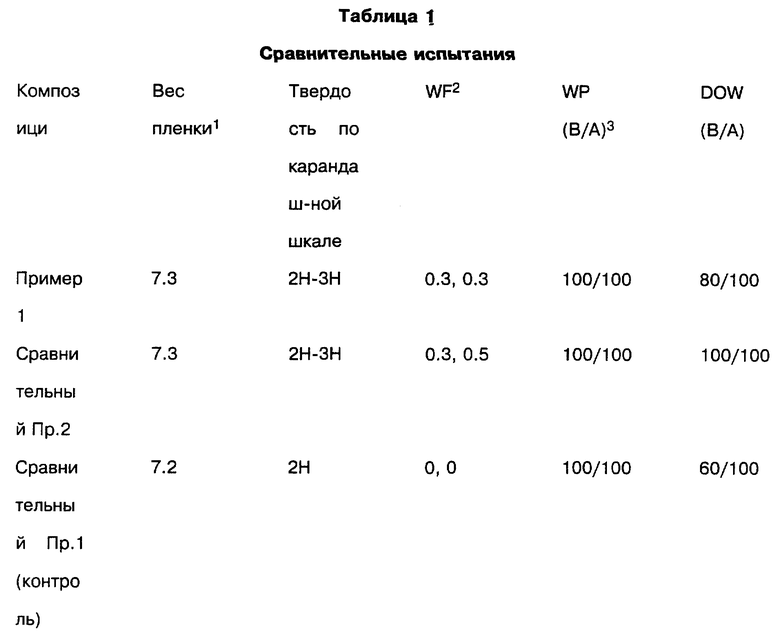

Таблица 1 суммирует результаты различных испытаний, выполненных на отвержденных композициях для покрытия.

Результаты, суммированные в таблице 1, показывают, что композиция примера 1 имеет лучшее сопротивление помутнению, чем используемая в настоящее время промышленная композиция (сравнительный пример 1).

Композиции примера 1 и сравнительного примера 2 также были испытаны на стойкость. В этих испытаниях жидкости приводились в контакт с покрытыми субстратами на предварительно определенный промежуток времени при различных условиях. Затем субстраты испытывали на устойчивость к воздействиям этих различных жидкостей в оценочном испытании эмалевого покрытия (enamel rating test).

Оценочные испытания эмалевого покрытия однородности отвержденной покрывающей пленки применяли к части контейнера, такой, как днище контейнера или корпус контейнера. Днище контейнера или корпус контейнера формируется после того, как металлический субстрат покрывается. Поэтому, отвержденное покрытие деформируется в процессе этой стадии производства. Данные, представленные в Таблице II, показывают, что оценка эмалевого покрытия для композиции по настоящему изобретению (пример 1), в основном, лучше, чем оценка эмалевого покрытия для сравнительного примера 2.

Оценочные испытания эмалевого покрытия проводили путем измерения пропускания тока от электрода через электролит в изготовленной части контейнера. Покрытие функционировало как изолятор и, таким образом, не происходило протекания тока, если непрерывность пленки являлась хорошей. Более низкое показание в миллиамперах свидетельствовало о большей непрерывности покрытия на металлическом субстрате. Данные таблицы II показывают, что относительное низкое показание в миллиамперах для частей контейнера, покрытых композицией примера 1, что свидетельствовало о хорошей непрерывности пленки. Композиция примера 1 показала, по существу, лучшую стойкость благодаря лучшей оценке эмалевого покрытия.

В общем, композиция примера 1 демонстрировала улучшенную гибкость, адгезию и оценку эмалевого покрытия по сравнению с композицией сравнительного примера 2. Пример 1 также показывал свойства, сравнимые с используемой в настоящее время промышленной винилорганозольной композицией сравнительного примера 1. Кроме того, композиции по настоящему изобретению показывают улучшенное отношение содержания твердых частиц/вязкости, позволяющее проводить формирование композиции с высоким содержанием твердых частиц, имеющей приемлемую вязкость для переработки и применения. Настоящие композиции для покрытия, поэтому, показывают покрывающие свойства, по крайней мере, равные существующим промышленным композициям для аналогичных применений.

Данные, суммированные в таблицах 1 и II, иллюстрируют, что композиция для покрытия согласно настоящему изобретению обеспечивает отвержденную композицию для покрытия, пригодную в качестве внутреннего и внешнего покрытия пищевого контейнера или контейнера для напитка, или перегородки для контейнера для пищевых продуктов. Композиции по настоящему изобретению демонстрируют превосходное сопротивление помутнению и превосходную адгезию. Испытание устойчивости помутнению демонстрирует способность отвержденного покрытия в противодействии горячим растворам поверхностно-активного вещества и других жидкостей. Композиция для покрытия для металлического контейнера должна демонстрировать превосходную адгезию и гибкость, потому что металлические контейнеры производятся сначала покрытием плоских пластин металлического субстрата, а затем формованием покрытых пластин в желаемую форму. Покрытия, обладающие плохими адгезионными свойствами, могут отделиться от металлического субстрата в процессе формования. Недостаток адгезии, поэтому, может вредно влиять на способность отвержденной композиции для покрытия ингибировать коррозию металлического субстрата. Настоящая композиция для покрытия показывает превосходную адгезию к металлическому субстрату и поэтому композиция для покрытия может быть применена к металлическому субстрату, отверждена, и металлический субстрат впоследствии может быть деформирован без вредного влияния на непрерывность покрывающей пленки.

Композиции для покрытия согласно настоящему изобретению обеспечивают также отвержденную композицию для покрытия, обладающую превосходной гибкостью. Гибкость является важным свойством отвержденного полимерного покрытия, потому что металлический субстрат покрывается до штампования или другой процедуры формования в желаемое металлическое изделие, такое, как металлический контейнер. Покрытый металлический субстрат подвергается тяжелым деформациям в процессе формования, и, если покрытие является недостаточно гибким, покрытие может образовать трещины и разломы. Такие трещины приводят к коррозии металлического субстрата, потому что водная основа содержания контейнера имеет большую доступность к металлическому субстрату. Металлические субстраты, покрытые композицией для покрытия по настоящему изобретению, деформировали в форму металлического контейнера. Образования трещин или разломов не наблюдали. Кроме того, как предварительно описано, отвержденное покрытие, обеспеченное с помощью композиции для покрытия по настоящему изобретению, являлось достаточно адгезивным к металлическому субстрату в процессе переработки в металлическое изделие и, поэтому, далее увеличивало ингибирование коррозии.

Сравнительные испытания, проиллюстрированные в таблицах 1 и II, демонстрируют, что отвержденная композиция для покрытия по настоящему изобретению сохраняет адгезию к металлическому субстрату; сопротивление царапанию и разрушению; сопротивление помутнению и сопротивление химической атаке.