Изобретение относится к строительству рельсового полотна. При эксплуатации рельсовых транспортных средств вследствие неровностей колеса и рельсового полотна и пр. возникает вибрация, отрицательно влияющая на самочувствие пассажиров, а также приводящая к акустическому загрязнению окружающей среды и преждевременному износу подвижного состава и элементов рельсового пути. Для уменьшения шума и вибрации применяются различные средства, выполненные из упругих материалов, монтируемые, в том числе, под рельсовым полотном. Настоящее изобретение относится к амортизирующим подрельсовым профилям для трамвайных путей, иначе именуемым в технической и нормативной литературе - подошвенные упругие профили для трамвайных рельсов.

Общеизвестны многочисленные амортизирующие подрельсовые (нашпальные) прокладки, устанавливаемые под подошвой рельса при монтаже пути на шпальном основании, которые представляют собой фигурные пластины прямоугольной в плане формы. Прокладки выполняют из различных упругих материалов, в том числе из формованной резины, термоэластопласта, полимерных композитов и т.д. [1. Патент на полезную модель RU №139999 U1]. Однако такие прокладки неприменимы при монтаже на сплошном бетонном или фибробетонном основании.

В патенте на полезную модель описана подошвенная прокладка [1. RU №81733 U1] содержащая реборды и вертикальные прямоугольные отверстия для элементов крепления рельса. Опорная реборда выполнена наклонной, при этом ее высота не менее 0,5 толщины подкладки, а угол наклона внешней рабочей грани равен или более угла наклона бокового упора подрельсового углубления шпалы. Из описания к патенту следует, что прокладка выполнена из резины.

Известна подошвенная прокладка [2. Изделие Е-3504173 из каталога профилей и уплотнителей ООО «Завод «РТИ-Каучук»: http://rti-kaiichuck.ru/katalog-profilev-i-uplotniteley], представляющее собой резиновый скобообразный профиль с загнутыми вверх вовнутрь краями. Известен описанный в патенте на изобретение базовый профиль [3. RU №2186164], снабженный загибами, которые полностью или частично охватывают подошву рельса, имеющий продольные каналы в основании. Профиль изготовлен из электроизоляционного эластомерного материала с добавлением сажи до 17-24% мас.

Известна подошвенная прокладка [4. Патент RU №187649 U1], выполненная из эластичного материала с загнутыми вверх вовнутрь краями. На каждой из внешних боковых поверхностей подкладки выполнена выемка, профиль с внутренней стороны загнутых краев выполнен соответствующим профилю подошвы рельса, а внешняя верхняя сторона загнутых краев параллельна основанию подкладки. При этом подкладка изготовлена из стирол-этилен-полипропилен-стирольного каучука.

В качестве прототипа выбран Профиль резиновый подошвенный под рельс трамвайных путей [5. ТУ 2539-001-03222089-2011, Санкт-Петербург, комитет по развитию транспортной инфраструктуры, утв. 2012 г.]. Осесимметричный профиль имеет скобообразную в поперечном сечении форму с плоским основанием и загнутыми вверх и вовнутрь боковыми краями так, что обеспечивается возможность охватывания и сопряжения с продольными краями подошвы рельса.

Все перечисленные и другие известные авторам аналоги, в том числе прототип, изготовлены из первичного резинового дорогостоящего сырья, что является их недостатком. Кроме того, подобные профили изготавливаются методом экструзии с последующей вулканизацией, являющейся достаточно энергоемким процессом.

В основу изобретения поставлена задача расширения арсенала средств и создание прессованного подрельсового амортизирующего элемента из нового композитного материала на основе резиновой крошки (продукт переработки изношенных шин) и полиолефинов. Достигаемый технический результат - повышение технологичности изготовления путем исключения операций экструзионного формования с последующей вулканизацией.

Поставленная задача решается тем, что амортизирующий подрельсовый профиль для трамвайных путей выполнен в виде скобообразного осесимметричного профиля, имеющего плоское основание, боковые продольные края которого загнуты вверх и вовнутрь таким образом, что обеспечивается возможность охватывания и сопряжения с продольными краями подошвы рельса. От прототипа отличается тем, что выполнен методом прессования из композиции, содержащей резиновую крошку (вторичное сырье) и расплав термопластичного полиолефина или смеси термопластичных полиолефинов, при следующем соотношении исходных компонентов, % мас.:

резиновая крошка - 75-85

полиолефин или смесь полиолефинов -15-25.

В качестве полиолефинов композиция содержит полиэтилен низкого давления, и/или полиэтилен высокого давления, и/или полипропилен, и/или этиленвинилацетат.

Резиновая крошка может содержать до 5% кордного волокна.

Данное изобретение не претендует на новизну формы подрельсового профиля, определяющим аспектом является материал изготовления.

Для того, чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации на примере рельса с осенесимметричной головкой.

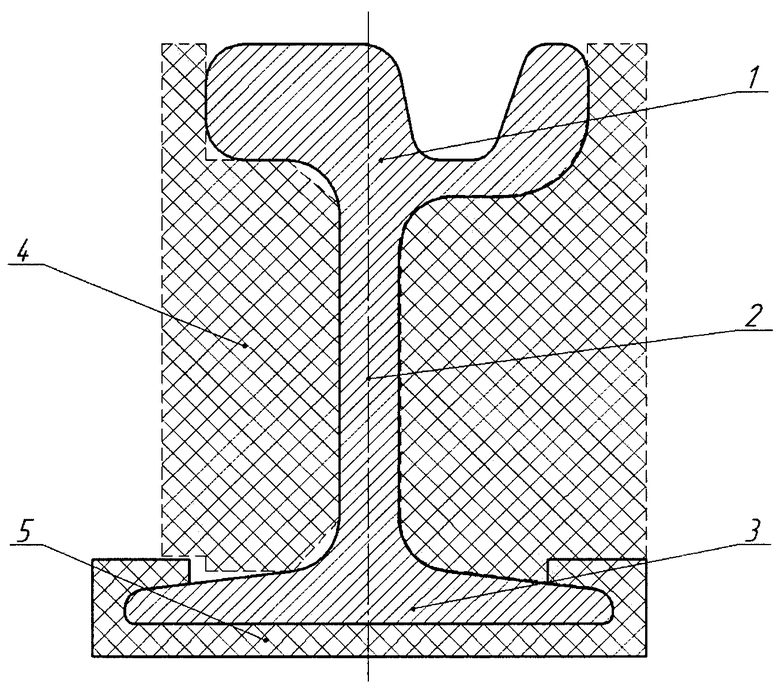

Более подробно сущность изобретения поясняется Фигурой, на которой представлено поперечное сечение трамвайного рельса в сборе с подрельсовым профилем и боковыми прирельсовыми профилями.

Желобчатый рельс имеет осенесимметричную головку 1, шейку 2, подошву 3. С обеих сторон от шейки рельса имеются продольные камеры. Стенки каждой камеры образованы нижней наклонной поверхностью головки рельса, поверхностью шейки рельса и верхней наклонной поверхностью подошвы рельса.

В камерах рельса установлены боковые прирельсовые профили 4 (не являются предметом изобретения). Их рабочие поверхности сопрягаются со стенками камер рельса. Подошва рельса устанавливается на амортизирующий подрельсовый профиль 5, который выполнен в виде скобообразного осесимметричного профиля, имеющего плоское основание, боковые продольные края которого загнуты вверх и вовнутрь таким образом, что обеспечивается возможность охватывания и сопряжения с продольными краями подошвы рельса. То есть профиль 5 охватывает подошву рельса снизу и частично с боков, закрывая продольные кромки подошвы.

Таким образом, плотный контакт сопрягающихся поверхностей рельса и профилей, установленных в его камере и под подошвой позволяет значительно уменьшить вибрацию и шум.

Материал изготовления профиля разработан авторами впервые и впервые применен для этих целей.

В качестве исходного сырья используют резиновую крошку с размером частиц 1-5 мм, полученную в результате переработки изношенных покрышек или резинотехнических изделий, которую предварительно смешивают с одним или несколькими термопластичными полиолефинами, также предварительно измельченными. Предпочтительное соотношение компонентов исходной смеси:

75-85% мас. - резиновая крошка.

15-25% мас. - полиолефин(ы).

Смесь измельченных компонентов подается в специально разработанную экструзионную установку, подробно описанную в заявке на изобретение №2022128898. Экструдер имеет обогреваемый сборный цилиндрический корпус, в котором установлен шнек, имеющий изменяющуюся по его длине конфигурацию стержня и нарезку витков. Форма шнека определяет разделение внутреннего объема экструдера на четыре последовательно расположенные технологические зоны:

- зона загрузки и нагрева,

- зона плавления полиолефинов,

- зона интенсивного смешивания и дегазации,

- зона повышения скорости потока расплава.

Чередование зон с повышенным и пониженным давлением, экспериментально подобранные отношения глубины винтовой нарезки и длин зон, наличие дополнительных смесительных элементов (пальцы, прорези в витках шнека, статический смеситель), а также чередование зон с одно и двухзаходной нарезкой шнека - все в совокупности позволяет получить резино-полиолефиновую композицию с максимальным содержанием резиновой крошки и без разрушения ее структуры.

Полученная композиция имеет консистенцию тестообразной массы, температура которой не превышает 140-160 градусов. Готовая резино-полиолефиновая композиция накапливается в специальном термостатическом бункере-накопителе при температуре 150°С. Для формования прессованием этой массы в изделия нужны минимальные усилия.

После прессования, в зависимости от применяемых полиолефинов и их конкретных соотношений с резиновой крошкой, можно получить изделия со следующими характеристиками

1. Условная прочность при разрыве - от 1 до 6 МПа.

2. Относительное удлинение при разрыве от 50 до 250%

3. Твердость по Шор А от 55 до 95 ед.

4. Температурный интервал применения от -40°С до +60°С

5. Водопоглощение не более 0,5%

6. Плотность 1,05-1,1 г/см3.

Оставшееся в крошке кордное волокно (до 5%) выполняет армирующие функции в материале и способствует повышению прочностных свойств профилей.

Как видно из приведенных данных, полученный с помощью заявляемой установки конечный композитный материал по характеристикам близок к вулканизованной резине, а не жестким пластикам, поскольку резиновая крошка не претерпевает изменений, ее структура сохраняется, при этом содержание полиолефинов минимально возможное и они введены лишь для обеспечения тщательного смачивания поверхности кроши и ее связки в единую гомогенную тестообразную массу без газовых пузырей и это количество не ухудшает основных свойств, присущих резине. Увеличение количества полиолефинов свыше заявленного предела ухудшает свойства композитного материала и делает его неприемлемым для изготовления прирельсовых длинномерных упругих элементов.

Применение описанного выше материала при изготовлении подрельсового профиля делает его производство высокотехнологичным и менее энергоемким, поскольку не требует применения вулканизации. При этом свойства композиции позволяют применять технологию прессования профиля, что повышает точность изготовления по сравнению с применением традиционной технологии (экструзия + вулканизация). При изготовлении заявленного профиля, в отличие от известных, экструдер применяется лишь для получения исходной композиции, но сам профиль формуется прессованием без последующей вулканизации. При использовании в качестве полиолефинов их измельченных отходов упругий элемент может быть полностью изготовлен из вторичного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прирельсовый длинномерный упругий элемент | 2023 |

|

RU2797059C1 |

| Плита покрытия резинополиолефиновая (варианты) | 2023 |

|

RU2820137C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Конструкция трамвайного пути с верхним покрытием из крупноразмерных плит | 2024 |

|

RU2834496C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ АНКЕРНОГО ТИПА С СОСТАВНЫМИ ЭЛЕМЕНТАМИ | 2021 |

|

RU2747891C1 |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ТРАМВАЙНЫХ ПУТЕЙ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2155838C1 |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ПУТЕЙ И ФИКСАТОРЫ ДЛЯ НЕГО (ВАРИАНТЫ) | 2007 |

|

RU2382135C2 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И АМОРТИЗИРУЮЩАЯ ПОДРЕЛЬСОВАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2007 |

|

RU2335593C1 |

| СПОСОБ СООРУЖЕНИЯ РЕЛЬСОВОГО ПУТИ, КОНСТРУКЦИЯ РЕЛЬСОВОГО ПУТИ, СООРУЖАЕМАЯ ЭТИМ СПОСОБОМ, И ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2011 |

|

RU2454500C1 |

Изобретение относится к области верхнего строения железнодорожного пути, в частности, к амортизирующим подрельсовым профилям для трамвайных путей. Профиль выполнен в виде скобообразного осесимметричного профиля с плоским основанием. Боковые продольные края профиля загнуты вверх и вовнутрь с возможностью охватывания и сопряжения с продольными краями подошвы рельса. Профиль выполнен методом прессования из резиновой крошки и расплава термопластичного полиолефина или смеси термопластичных полиолефинов, при следующем соотношении исходных компонентов, мас.%: резиновая крошка - 75-85; полиолефин или смесь полиолефинов - 15-25. Повышается технологичность изготовления подрельсового профиля. 2 з.п. ф-лы, 1 ил.

1. Амортизирующий подрельсовый профиль для трамвайных путей, характеризующийся тем, что выполнен в виде скобообразного осесимметричного профиля, имеющего плоское основание, боковые продольные края которого загнуты вверх и внутрь таким образом, что обеспечивается возможность охватывания и сопряжения с продольными краями подошвы рельса, отличающийся тем, что выполнен методом прессования из композиции, содержащей резиновую крошку и расплав термопластичного полиолефина или смеси термопластичных полиолефинов, при следующем соотношении исходных компонентов, мас.%:

2. Амортизирующий подрельсовый профиль по п. 1, отличающийся тем, что в качестве полиолефинов композиция содержит полиэтилен низкого давления, и/или полиэтилен высокого давления, и/или полипропилен, и/или этиленвинилацетат.

3. Амортизирующий подрельсовый профиль по п. 1 или 2, отличающийся тем, что резиновая крошка содержит до 5% кордного волокна.

| 0 |

|

SU187649A1 | |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2347792C1 |

| DE 202005000932 U1, 04.05.2005. | |||

Авторы

Даты

2023-05-16—Публикация

2023-01-10—Подача