Изобретение относится к области обработки полимерных материалов давлением, а точнее к установкам для получения композиционных термопластичных материалов на основе продуктов переработки амортизированных шин и резинотехнических изделий (гранул и порошков) и полиолефинов первичных и/или вторичных. Продуктом, полученным при реализации изобретения, является резино-полиолефином и относится к классу термоэластопластов. Изобретение может найти применение во многих отраслях промышленности и строительства: для изготовления плит переездов и переходов через железнодорожные и трамвайные пути, для амортизирующих элементов железнодорожных и трамвайных путей, для травмобезопасных покрытий остановок городского транспорта, для плит покрытий полов в животноводческих комплексах, для молдингов промышленных, складских помещений и причальных кранцев, для амортизирующих элементов при монтаже промышленного оборудования и т.п.

Каучуки в шинах в процессе их эксплуатации сохраняют до 90% своих свойств. Изношенные шины могут быть источником дешевого эластомерного сырья при получении полимерных композиционных материалов. Полиолефины являются наиболее распространенными термопластами, в том числе и переработанные вторичные термопласты.

Известны одношнековые экструдеры для переработки полимерных материалов.

Описанный в литературе экструдер [B.C. Ким. Теория и практика Экструзии полимеров. Москва изд. «Химия», «КолоС», 2005 г., стр. 57-62] имеет нагреваемый корпус, внутри которого установлен шнек, приводимый во вращение электроприводом. Корпус разделен на технологические зоны, определяемые изменяемой по длине шнека глубиной винтовой нарезки: зона питания (загрузки), зона сжатия (пластикации), зона выгрузки (выдавливания). В зоне пластикации уменьшается сечение винтового канала для прохождения материала и за счет нагрева и повышения давления полимер переходит из твердого состояния в жидкое. Далее в зоне выгрузки происходит интенсивное перемешивание и гомогенизация, и готовый расплав выдавливается через головку.

Отличительная черта подобных экструдеров - высокий коэффициент сжатия от (2.5:1) до (6:1). Таким образом, невозможно их применение для получения резино-полиолефинов, поскольку чрезмерное сжатие неизбежно приведет к сильному разогреву резиновой крошки (РК), что вместе с высокими сдвиговыми усилиями приведет к деструкции РК и ухудшению свойств получаемого композитного материала.

Известен Экструдер для переработки термопластичных полимерных материалов, описанный в патенте RU 2329895. Экструдер имеет корпус, внутри которого имеется зона загрузки сырья, зона пластикации сырья и дегазации расплава с вентиляционным каналом и зона выдавливания. В корпусе размещен шнек, стрейнер в виде перфорированного цилиндра, закрепленный на шнеке в секции дегазации и разделяющий пространство между сердечником шнека и стенкой корпуса на внутренний и внешний соосные кольцевые каналы, сообщающиеся через отверстия в стенке цилиндра, и скребковый элемент. К стенке корпуса экструдера в канале установлена перегородка, разделяющая его на зоны фильтрации и дегазации. Эти зоны сообщаются соответственно с зонами пластикации и выдавливания и между собой через отверстия в стенке цилиндра и внутренний канал. Часть зоны фильтрации, ограниченная перегородкой, стенкой корпуса, шнеком и скребковым элементом, служит сборником отфильтрованного осадка и соединена с радиальным выпускным каналом в корпусе. Наличие на шнеке стрейнера, предназначенного для удаления из расплава твердых частиц, делает экструдер по патенту RU 2329895 неприемлемым для изготовления композиционных материалов, содержащих жидкую (расплав) и твердую (РК) фазы.

Известен Экструдер для переработки разнородных вторичных полимерных и строительных материалов, описанный в патенте RU 191971 U1. Экструдер содержит корпус, захватное устройство, шнек, выполненный в виде сборной конструкции. Внутренний объем корпуса разделен на зоны: зона питания, зона сжатия, зона дозирования. В зоне питания шнек выполнен в виде конической секции. В зоне сжатия шнек состоит из барьерной секции и секции декомпрессии. В зоне дозирования шнек выполнен из двух последовательно расположенных конической и смешивающей секции. Шнек в смешивающей секции выполнен с округлыми витками с полукруглыми углублениями с двух сторон. Описанный в патенте RU 191971 U1 экструдер, предназначен для переработки разнородных вторичных полимерных и строительных частиц (твердых материалов), но при этом не предназначен для переработки резиновой крошки. Экструдер не применим для производства резино-полиолефиновых композиций, поскольку имеет барьерную секцию, в которой будет происходить перетирание резиновой крошки и ее разрушение. Кроме того, шнек в смешивающей секции выполнен с округлыми витками с полукруглыми заглублениями с двух сторон. Витки образуют входной канал с низкими сдвиговыми деформациями, выходной канал с высокими сдвиговыми деформациями. При переработке резино-полиолефинов с содержанием резиновой крошки 75% и более в зоне с высокими сдвиговыми деформациями будет происходить деструкция резиновой крошки.

В качестве прототипа выбран Экструдер для переработки термопластов, описанный в патенте RU 157101 U1. Экструдер содержит корпус, захватное устройство (загрузочную воронку), шнек, выполненный в виде сборной конструкции, имеющий изменяемую по длине конфигурацию. Внутренний объем корпуса разделен на последовательно расположенные технологические зоны, определяемые конфигурацией шнека: зона питания, зона сжатия и зона дозирования. В зоне питания шнек выполнен в виде конической секции, в зоне сжатия шнек состоит из барьерной секции и секции смешивания многокомпонентного полимерного расплава. В секции смешивания многокомпонентного полимерного расплава зоны сжатия шнек содержит последовательно расположенные и чередующиеся лопасти. В зоне дозирования шнек выполнен из двух последовательных частей: из конической и цилиндрической секции. Экструдер по прототипу работает следующим образом. Различные по свойствам полимерные материалы подаются в загрузочную воронку, захватывается шнеком, в твердом виде транспортируются и уплотняются в зоне питания, потом в зоне сжатия в барьерной секции происходит полное расплавление полимерной смеси, создание расплава с равномерной по всему объему температурой, в секции смешивания многокомпонентного полимерного расплава зоны сжатия происходит однородное диспергирующее смешивающее воздействие, за счет использования четырехзаходной смешивающей секции с двумя основными витками смешивания и двумя дополнительными витками смешивания. Лопасти секции смешивания делят, переориентируют и перекомпоновывают поток расплава, разбивают агломераты красителей и наполнителей на мелкие частицы и равномерно рассеивает их по всему расплаву полимера, усиливают влияние добавок и наполнителей на свойства продукта. Коническая и цилиндрическая секции зоны дозирования определяют величину и стабильность давления и производительности, которые развивает экструдер. Как видно из описания экструдера по патенту RU 157101 U1, он позволяет получить расплав всех составляющих загружаемой смеси. При этом лопасти секции смешивания создают высокие сдвиговые усилия, разбивающие агломераты. Подобная конструкция не обеспечит сохранность целостности структуры резиновой крошки, а потому не применима для получения резино-полиолефиновых композиций.

В основу изобретения поставлена задача расширение арсенала средств и создание новой конструкции экструдера, предназначенного для получения резино-полиолефиновых композиций. Достигаемый технический результат - обеспечение возможности получения резино-полиолефиновых композиций с содержанием резиновой крошки до 75-85% масс при сохранении структуры резиновой крошки в двухфазной (РК и расплав полимера) композиции.

Поставленная задача решается изменением конструкции путем дополнения экструдера статическим смесителем и изменением конфигурации шнека, а именно:

установка для получения резино-полиолефиновых композиций характеризуется тем, что имеет в своем составе смонтированные на раме экструдер и статический смеситель, соединенные посредством переходного узла, экструдер имеет обогреваемый сборный цилиндрический корпус, в котором установлен шнек, имеющий изменяющуюся по его длине конфигурацию стержня и нарезку витков, форма шнека определяет разделение внутреннего объема экструдера на четыре последовательно расположенные технологические зоны:

- зона загрузки и нагрева, в которой шнек выполнен однозаходным, стержень шнека имеет постоянный диаметр,

- зона плавления, в которой шнек выполнен однозаходным, стержень шнека конически расширяется в сторону выгрузки.

- зона интенсивного смешивания и дегазации, в начале и в конце зоны в шнеке сделаны кольцевые проточки, напротив этих проточек в корпусе закреплены смесительные радиальные пальцы, равномерно распределенные по окружности, в смесительных пальцах выполнены осевые отверстие для выхода газов из расплава, шнек этой зоны выполнен однозаходным и имеет два участка, на первом из которых конически расширяется в сторону выгрузки, глубина винтовой нарезки равномерно уменьшается по направлению движения материала, на втором участке стержень шнека цилиндрический,

- зона повышения скорости потока расплава, в которой шнек выполнен двухзаходным, стержень шнека конически расширяется в сторону выгрузки, глубина винтовой нарезки равномерно уменьшается по направлению движения материала, шаг винтовой нарезки этой зоны больше, чем шаг нарезки зоны интенсивного смешивания и дегазации,

при этом в переходном узле расположен конический концевик 18 шнека, а внутренняя поверхность корпуса переходного узла имеет форму сужающегося в сторону выгрузки конуса.

В зоне интенсивного смешивания и дегазации в части витков шнека могут быть выполнены поперечные прорези, при этом прорези соседних витков имеют общую ось симметрии, плоскость которой ориентирована под острым углом к оси шнека.

Для того, чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации. Пример реализации иллюстрируется Фигурами чертежей, на которых представлено:

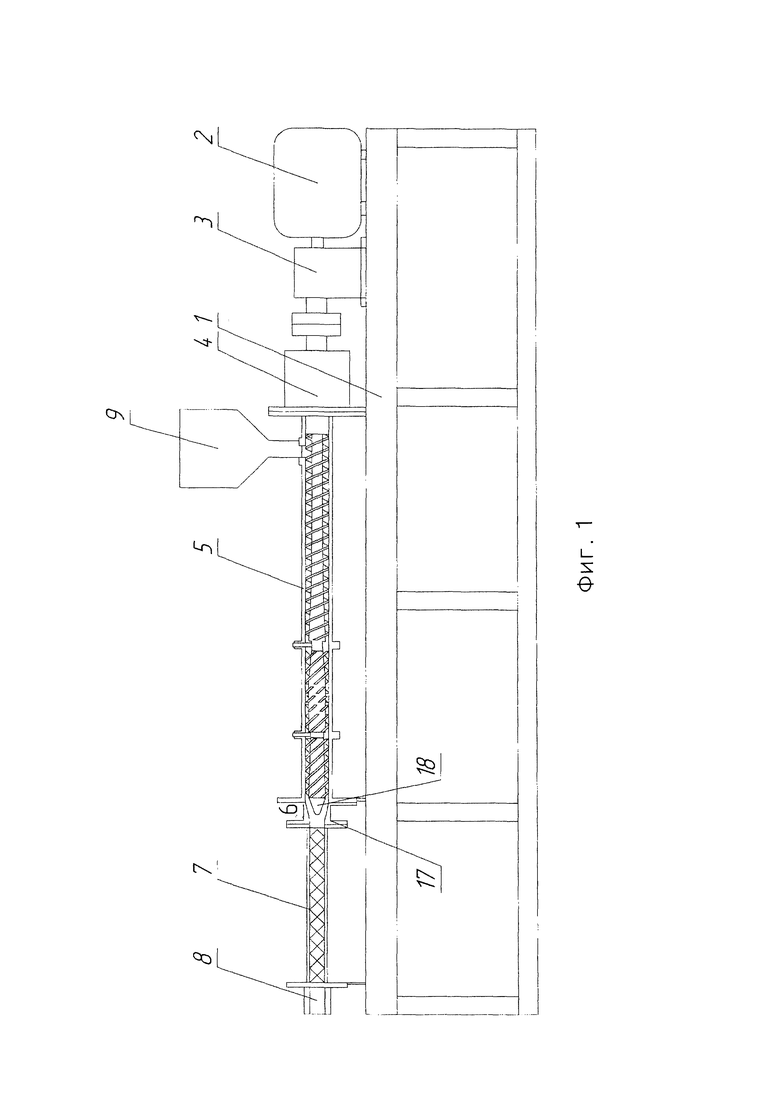

Фиг. 1 - продольный разрез установки (схематично),

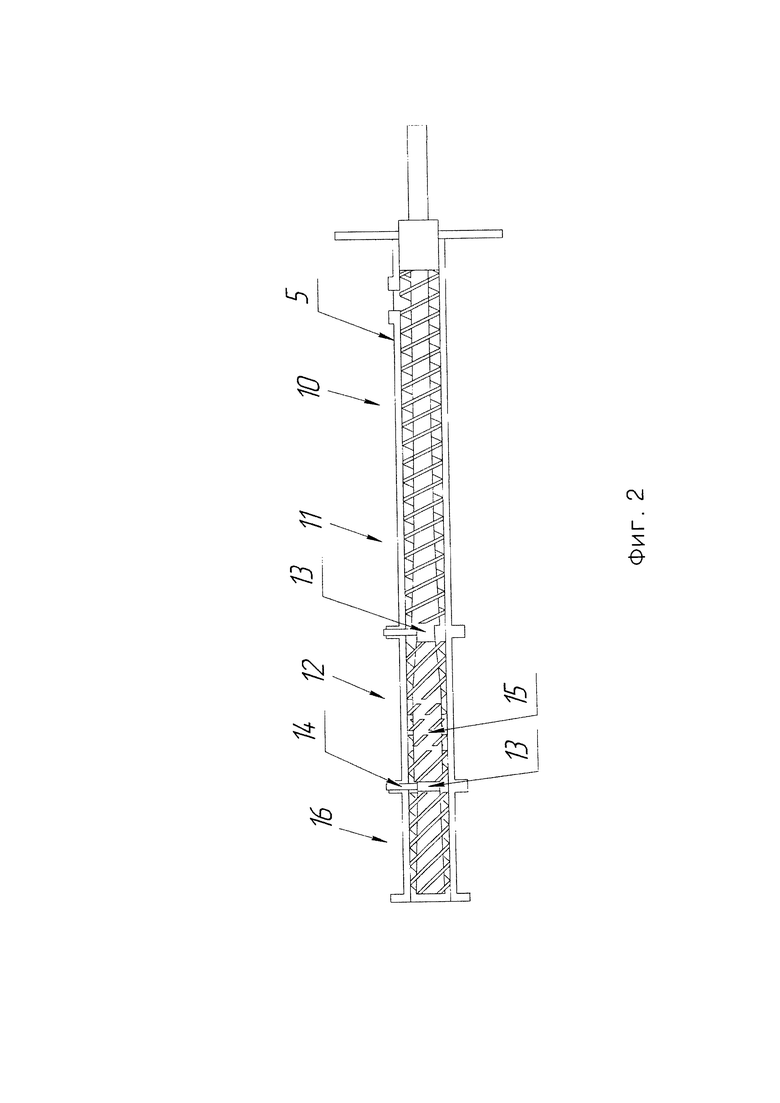

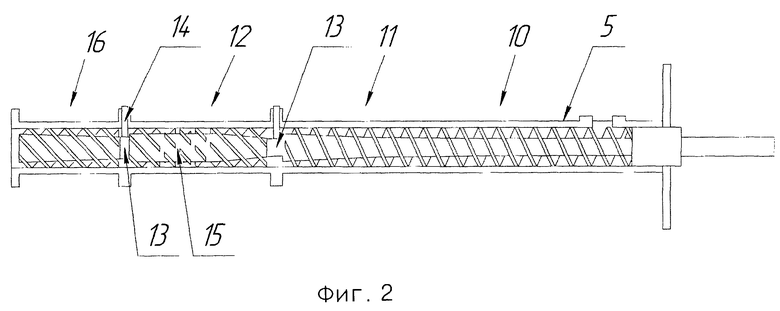

Фиг. 2 - конфигурация шнека в корпусе экструдера с обозначением технологических зон (схематично).

Элементы конструкции установки смонтированы на раме 1, сваренной из профильной трубы. Входящий в состав установки экструдер снабжен электромеханическим приводом, включающим электродвигатель 2 с редуктором 3 и блоком 4 упорных подшипников. В обогреваемом (например, резистивно) сборном цилиндрическом корпусе 5 (внутренний диаметр- D) экструдера размещен шнек, имеющий изменяющуюся по длине конфигурацию и нарезку витков (детально описан ниже и представлен на Фиг. 2). К выходному фланцу корпуса 5 экструдера присоединен переходный узел 6, предназначенный для присоединения статического смесителя 7, снабженного на выходе головкой 8 (фильерой).

К корпусу 5 экструдера присоединен бункер 9 для загрузки перерабатываемой смеси.

Внутренний объем экструдера условно делится на четыре технологические зоны:

- первая зона 10 - зона загрузки и нагрева. В этой зоне шнек однозаходный, стержень шнека имеет постоянный диаметр, длина шнека этой зоны 3,5 D, глубина винтовой нарезки 0,27D, шаг 0,5 D.

- вторая зона 11 - зона плавления. Шнек однозаходный, стержень шнека конически расширяется в сторону выгрузки. Длинна шнека этой зоны 5,5 D, глубина винтовой нарезки равномерно уменьшается по направлению движения материала от 0,27D до 0,14D, шаг 0.5 D.

- третья зона 12 - зона интенсивного смешивания и дегазации. В начале и в конце зоны в шнеке сделаны кольцевые проточки 13 глубиной 0,25 D и шириной 0,3 D. Напротив этих проточек в корпусе 5 закреплены смесительные радиальные пальцы 14, например, по 3 шт., равномерно распределенные по окружности. В смесительных пальцах 14 просверлены осевые отверстия для выхода газов из расплава. Шнек этой зоны имеет два участка, на первом из которых он выполнен однозаходным, стержень конически расширяется в сторону выгрузки, глубина винтовой нарезки равномерно уменьшается по направлению движения материала от 0,25 D до 0,14 D, шаг 05 D, длина этого участка 1,5 D. На втором участке стержень шнека цилиндрический длинной 2,5 D. В части витков шнека выполнены поперечные прорези 15. Прорези соседних витков имеют общую ось симметрии, плоскость которой ориентирована под острым углом к оси шнека. Наличие прорезей обеспечивает отведение части потока расплава из межвиткового пространства и тем самым обеспечивают лучшее перемешивание за счет создания турбулентности потока транспортируемого расплава.

- четвертая зона 16 - зона повышения скорости потока расплава (начинается после второй кольцевой проточки 13). Шнек двухзаходный, стержень шнека конически расширяется в сторону выгрузки, глубина винтовой нарезки равномерно уменьшается по направлению движения материала от 2,5 D до 0,14 D, с шагом 1 D, длиной участка - 3D. Повышение скорости обеспечивается за счет увеличения шага нарезки по сравнению с шагом третьей зоны.

Далее к цилиндрическому корпусу 5 экструдера подсоединен переходный узел 6, внутренняя поверхность корпуса 17 которого имеет форму сужающегося в сторону выгрузки конуса. В переходном узле расположен конический концевик 18 шнека. Таким образом, в переходном узле имеется конический щелевой зазор для прохождения расплава. Одним фланцем переходный узел крепится к фланцу корпуса 5 экструдера, другим - к статическому смесителю 7. Внутри корпуса статического смесителя установлены скрученные пластины. Статический смеситель 7 не является оригинальной разработкой и для этих целей может быть применен смеситель традиционно используемой конструкции.

Как уже описано выше к статическому смесителю 7 крепится выходная головка 8.

Приведенные выше соотношения размеров по отношению к диаметру D не являются однозначно фиксированными. Соотношения приведены исключительно в иллюстративных целях, как наилучшие.

Корпус 5 экструдера, переходной узел 6, статический смеситель 7 и шнек имеют резистивный нагрев с возможностью регулировки температур во внутреннем объеме в интервале от 120 до 160 градусов.

Установка работает следующим образом.

В качестве исходного сырья используют резиновую крошку с размером частиц 1-5 мм, полученную в результате переработки изношенных покрышек или резинотехнических изделий, которую предварительно смешивают с полиолефинами, также предварительно измельченными. В качестве полиолефинов берут полиэтилен высокого давления (ПВД) и/или полиэтилен низкого давления (ПНВ) и/или этиленвинилацетат (ЭВА). Предпочтительное соотношение компонентов смеси:

75-85% масс - резиновая крошка.

25-15% масс - смесь полиолефинов.

Смесь загружается в экструдер через бункер 9. Посредством системы принудительной подачи материала обеспечивается равномерное питание экструдера. Привод обеспечивает вращение шнека.

В первой зоне 10 компоненты смеси тщательно перемешиваются и нагреваются. Далее во второй зоне 11 (зона плавления), материал попадает в сужающийся зазор между конически расширяющимся стержнем шнека и корпусом 5. Форма шнека (шаг, глубина винтовой нарезки, угол конического расширения шнека) в зоне плавления 11 подобраны таким образом, чтобы обеспечить движение материала без проскальзывания с одновременным равномерным нагревом до температуры плавления полеолефинов (регулируемая величина нагрева 120-160°С). Усилия сдвига, возникающие внутри композиции при движении под давлением во второй зоне 11 минимизированы.

Далее смесь с расплавленными полеолефинами поступает в третью зону 12, в которой осуществляется дальнейшее интенсивное смешивание компонентов как шнеком так и пальцами 14, а также осуществляется дегазация путем отведения образующихся паров воды и газов через отверстия в пальцах 14. В этой зоне также осуществляется плавление оставшихся агломератов нерасплавленных полеолефинов. В этой же зоне расплав полеолефинов уже под давлением, образованным витками шнека, интенсивно перемешивается с резиновой крошкой с обеспечением полного смачивания поверхностей частиц резины расплавом полиолефинов и связки компонентов в единую неразрывную массу без воздушных пузырей. Поскольку расплав полимера является своего рода смазкой в композиции с резиновой крошкой, деструкции крошки не происходит. Нарезка шнека в этой зоне двухзаходная с дополнительными смесительными элементами.

В зоне 16 повышения скорости потока, материалу придается кинетическая энергия, достаточная для прохождения материала через переходный узел 17 между экструдером и статическим смесителем 7 и через сам статический смеситель 7, в котором является необходимым элементом установки, т.к. в нем двухфазная смесь тщательно перемешивается и доводится до кондиции. Готовая резино-полиолефиновая композиция выходит через фильеру.

Заявляемая установка выполнена таким образом, что зона загрузки и зона плавления обеспечивают вместе коэффициент сжатия (1.8:1) при суммарной длине шнека этих зон 9 D, что позволяет полностью расплавить полиолефины и нагреть РК до температуры плавления полиолефинов (120-150) без высокого давления и сдвиговых (перетирающих) усилий, что позволяет сохранить структуру РК. За счет увеличения глубины нарезки шнека в начале зоны интенсивного смешивания и дегазации, проходное сечение увеличивается, давление в потоке материала падает. Захват материала шнеком и дальнейшее уплотнение и интенсивное перемешивание, происходят без высокого давления, что, во-первых, сохраняет структуру РК, а во-вторых, препятствует сепарированию (разделению жидкой фазы расплава и твердой РК).

Частицы РК обладают эластичностью и при трении о поверхности шнека и корпуса деформируются, растягиваются, в них возникает внутреннее напряжение, которое может привести к разрушению РК. В конце зоны смешивания глубина винтовой нарезки вновь увеличивается, давление падает, что позволяет не только отвести газы из композиции, но и нормализовать материал - падение давления позволяет частицам РК вернуть свою первоначальную форму и сбросить внутреннее напряжение.

Чередование зон с повышенным и пониженным давлением, экспериментально подобранные отношения глубины винтовой нарезки и длин зон, наличие дополнительных смесительных элементов (пальцы, прорези в витках шнека, статический смеситель), а также чередование зон с одно и двухзаходной нарезкой шнека - все в совокупности позволяет получить резино-полиолефиновую композицию с максимальным содержанием РК и без разрушения ее структуры.

Композиция имеет консистенцию тестообразной массы, температура которой не превышает 140-160 градусов. Готовая резино-полиолефиновая композиция накапливается в специальном термостатическом бункере-накопителе при температуре 150°С.

Для формования этой массы в изделия нужны минимальные усилия. Например, для формования изделия с габаритными размерами 1600×560×240 мм и весом 170 кг достаточно пресса с усилием 15 тонн.

Комбинируя различные перечисленные выше полиолефины -(ПВД+ЭВА) или (ПНД+ПВД+ЭВА) после прессования можно получить материалы со следующими характеристиками

1. Условная прочность при разрыве --- от 1 до 4,5 Мпа.

2. Относительное удлинение при разрыве от 50 до 150%

3. Твердость по Шор А от 55 до 95 ед.

4. Относительная остаточная деформация при разрыве от 25 до 10%

5. Относительная остаточная деформация при сжатии 50% --- 5%

25%---- не обнаружена.

6. Водопоглощение 0,5%

7. Плотность 1,05-1,1 г/см3.

То есть, полученный с помощью заявляемой установки конечный композитный материал по характеристикам близок к вулканизованной резине, а не жестким пластикам, поскольку резиновая крошка не претерпевает изменений, ее структура сохраняется, при этом содержание полеолефинов минимально возможное и они введены лишь для обеспечения тщательного смачивания поверхности кроши и ее связки в единую гомогенную тестообразную массу без газовых пузырей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прирельсовый длинномерный упругий элемент | 2023 |

|

RU2797059C1 |

| Плита покрытия резинополиолефиновая (варианты) | 2023 |

|

RU2820137C1 |

| Амортизирующий подрельсовый профиль для трамвайных путей | 2023 |

|

RU2796076C1 |

| Эструдер для повышающей вязкость обработки плавких полимеров | 2020 |

|

RU2820502C2 |

| Экструдер для повышающей вязкость обработки плавких полимеров | 2020 |

|

RU2820291C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| СПОСОБ ДЕСТРУКЦИИ ЭЛАСТОМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2325277C1 |

| ШНЕК ДЛЯ ПЕРЕДАЧИ ЭНЕРГИИ И УЛУЧШЕННЫЙ СПОСОБ ЭКСТРУЗИИ | 2017 |

|

RU2754725C2 |

| ВЫСОКОЭФФЕКТИВНЫЙ МОДИФИКАТОР ОКСО-БИОДЕГРАДАЦИИ ИЗДЕЛИЙ ИЗ ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2756091C1 |

| Экструдер-смеситель для переработки термопластичных материалов | 1983 |

|

SU1134373A1 |

Изобретение относится к области обработки полимерных материалов давлением, а точнее к установкам для получения композиционных термопластичных материалов на основе продуктов переработки амортизированных шин и резинотехнических изделий (гранул и порошков) и полиолефинов первичных и/или вторичных. Установка для получения резино-полиолефиновых композиций имеет в своем составе смонтированные на раме экструдер и статический смеситель, соединенные посредством переходного узла. Экструдер имеет обогреваемый сборный цилиндрический корпус, в котором установлен шнек, имеющий изменяющуюся по его длине конфигурацию стержня и нарезку витков. Форма шнека определяет разделение внутреннего объема экструдера на четыре последовательно расположенные технологические зоны. Зона загрузки и нагрева, в которой шнек выполнен однозаходным, стержень шнека имеет постоянный диаметр. Зона плавления, в которой шнек выполнен однозаходным, стержень шнека конически расширяется в сторону выгрузки. Зона интенсивного смешивания и дегазации, в начале и в конце зоны в шнеке сделаны кольцевые проточки, напротив этих проточек в корпусе закреплены смесительные радиальные пальцы. Зона повышения скорости потока расплава, в которой шнек выполнен двухзаходным, стержень шнека конически расширяется в сторону выгрузки, глубина винтовой нарезки равномерно уменьшается по направлению движения материала. Шаг винтовой нарезки этой зоны больше, чем шаг нарезки зоны интенсивного смешивания и дегазации. В переходном узле расположен конический концевик шнека. Внутренняя поверхность корпуса переходного узла имеет форму сужающегося в сторону выгрузки конуса. Установка обеспечивает возможность получения резино-полиолефиновых композиций с содержанием резиновой крошки до 75-85% масс. при сохранении структуры резиновой крошки в двухфазной (РК и расплав полимера) композиции. 1 з.п. ф-лы, 2 ил.

1. Установка для получения резино-полиолефиновых композиций, характеризующаяся тем, что имеет в своем составе смонтированные на раме экструдер и статический смеситель, соединенные посредством переходного узла, экструдер имеет обогреваемый сборный цилиндрический корпус, в котором установлен шнек, имеющий изменяющуюся по его длине конфигурацию стержня и нарезку витков, форма шнека определяет разделение внутреннего объема экструдера на четыре последовательно расположенные технологические зоны:

- зона загрузки и нагрева, в которой шнек выполнен однозаходным, стержень шнека имеет постоянный диаметр,

- зона плавления, в которой шнек выполнен однозаходным, стержень шнека конически расширяется в сторону выгрузки.

- зона интенсивного смешивания и дегазации, в начале и в конце зоны в шнеке сделаны кольцевые проточки, напротив этих проточек в корпусе закреплены смесительные радиальные пальцы, равномерно распределенные по окружности, в смесительных пальцах выполнены осевые отверстия для выхода газов из расплава, шнек этой зоны выполнен однозаходным и имеет два участка, на первом из которых конически расширяется в сторону выгрузки, глубина винтовой нарезки равномерно уменьшается по направлению движения материала, на втором участке стержень шнека цилиндрический,

- зона повышения скорости потока расплава, в которой шнек выполнен двухзаходным, стержень шнека конически расширяется в сторону выгрузки, глубина винтовой нарезки равномерно уменьшается по направлению движения материала, шаг винтовой нарезки этой зоны больше, чем шаг нарезки зоны интенсивного смешивания и дегазации,

при этом в переходном узле расположен конический концевик шнека, а внутренняя поверхность корпуса переходного узла имеет форму сужающегося в сторону выгрузки конуса.

2. Установка по п. 1, отличающаяся тем, что в зоне интенсивного смешивания и дегазации в части витков шнека выполнены поперечные прорези, при этом прорези соседних витков имеют общую ось симметрии, плоскость которой ориентирована под острым углом к оси шнека.

| 0 |

|

SU157101A1 | |

| ПЕРЕПУСКНОЕ КЛАПАННОЕ УСТРОЙСТВО | 0 |

|

SU186238A1 |

| ЭКСТРУДЕР | 2019 |

|

RU2704289C1 |

| DE 102019119533 B3, 24.09.2020 | |||

| ПЛАСТИНЧАТАЯ ЦЕПЬ | 0 |

|

SU191971A1 |

| ФУТЕРОВКА ВАННЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ ЖЕСТИ | 0 |

|

SU212698A1 |

| 0 |

|

SU156861A1 | |

| RU 206345 U1, 07.09.2021 | |||

| US 7296920 B2, 20.11.2007. | |||

Авторы

Даты

2023-06-21—Публикация

2022-11-07—Подача